Федеральная служба по

экологическому,

технологическому и атомному надзору

Серия 28

Неразрушающий контроль

Выпуск 10

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ВИХРЕТОКОВОГО

КОНТРОЛЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ

И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ

И ЭКСПЛУАТИРУЕМЫХ НА ОПАСНЫХ

ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

РД-13-03-2006

Москва

ОАО «НТЦ «Промышленная безопасность»

2008

Под общей редакцией К.Б. Пуликовского

Редакционная коллегия:

B.C. Котельников, Б.А. Красных, Г.М. Селезнев, А.А. Шаталов,

Н.А. Хапонен, В.И. Сидоров, Н.Н. Коновалов, K.Л. Чайка, Н.Г. Кутьин,

Н.Н. Юрасов

Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных обьектах разработаны Управлением государственного строительного надзора Ростехнадзора, Управлением государственного энергетического надзора Ростехнадзора, Управлением по надзору за объектами нефтегазодобычи, переработки и магистрального трубопроводного транспорта Ростехнадзора, Управлением по надзору за специальными и химически опасными производственными объектами Ростехнадзора, НТЦ «Промышленная безопасность».

В разработке настоящих Методических рекомендаций принимали участие: Н.Н. Коновалов. B.C. Котельников, Г.М. Селезнев, А.Л. Шаталов, Н.А. Хапонен, В.Е. Шатерников, П.Н. Шкатов, А.Д. Покровский, В.П. Шевченко.

Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах утверждены и введены в действие с 25 декабря 2006 г. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 13 декабря 2006 г. № 1072.

СОДЕРЖАНИЕ

Утверждены

приказом Федеральной службы

по экологическому, технологическому

и атомному надзору от 13.12.06

№ 1072. Введены в действие

с 25.12.06 г.

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ ВИХРЕТОКОВОГО

КОНТРОЛЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ

И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ

И ЭКСПЛУАТИРУЕМЫХ НА ОПАСНЫХ

ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

РД 13-03-2006

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах (далее - Методические рекомендации) разработаны в соответствии с Федеральным законом от 21.07.97 № 116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. № 30. Ст. 3588); постановлением Правительства Российской Федерации от 28.03.01 № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации. 2001. № 15. Ст. 3367); Положением о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах (РД 03-484-02), утвержденным постановлением Федерального горного и промышленного надзора России (Госгортехнадзор России) от 09.07.02 № 43, зарегистрированным Министерством юстиции Российской Федерации 05.08.02 г., регистрационный № 3665.

1.2. Методические рекомендации излагают рекомендации по организации и технологии вихретокового контроля конструкций и деталей при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору (Ростехнадзор).

1.3. Методические рекомендации предназначены для специалистов неразрушающего контроля предприятий и организаций, осуществляющих изготовление, строительство, монтаж, ремонт, реконструкцию, эксплуатацию, техническое диагностирование (освидетельствование) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Ростехнадзору.

1.4. В настоящих Методических рекомендациях используются термины, установленные в федеральных нормах и правилах и руководящих документах Ростехнадзора, а также термины и их определения, приведенные в приложении № 1.

1.5. Вихретоковый контроль проводят в целях выявления поверхностных и подповерхностных дефектов в металлических конструкциях и деталях.

1.6. Настоящие Методические рекомендации распространяются на вихретоковый контроль элементов металлических конструкций и деталей из ферромагнитных и неферромагнитных (аустенитного класса) сталей, а также из цветных сплавов с удельной электрической проводимостью 0,5 - 60 МСм/м.

1.7. При контроле объектов из ферромагнитных материалов максимальная достоверность контроля обеспечивается в тех случаях, когда магнитные свойства однородны. Локальные изменения магнитных свойств, созданные наклепом, прижогами, местной намагниченностью, могут вызывать ложные индикации, которые вызывают затруднения при интерпретации результатов контроля. В этом случае для повышения достоверности результатов контроля целесообразно провести контроль другими видами контроля.

1.8. Объектами вихретокового контроля конструкций являются основной металл, клепаные и болтовые соединения и стыковые сварные швы (при условии снятия усиления сварного шва и обеспечения шероховатости не более Ra 2,5 мкм).

1.9. При вихретоковом контроле могут быть выявлены:

ковочные, штамповочные, шлифовочные трещины, надрывы, волосовины, поры, неметаллические и шлаковые включения в элементах конструкций и деталях;

трещины, возникшие в элементах конструкций и деталях при эксплуатации технических устройств и сооружений.

1.10. Вихретоковым контролем не могут быть проконтролированы: элементы конструкций и детали с резкими изменениями магнитных или электрических свойств; с несплошностями, плоскости раскрытия которых параллельны контролируемой поверхности или составляют с ней угол менее 10°; сварные швы (за исключением указанных в п. 1.5).

1.11. При вихретоковом контроле могут не быть обнаружены дефекты в элементах конструкций и деталях:

с поверхностями, на которые нанесены электропроводящие защитные покрытия, если дефект не выходит на поверхность покрытия;

с дефектами, заполненными электропроводящими частицами;

с поверхностями, покрытыми коррозией.

1.12. Вихретоковый контроль позволяет выявлять трещины, выходящие на поверхность и имеющие ширину раскрытия более 0,01 мм, глубину более 0,1 мм и длину более 2 мм. Эта чувствительность достигается при использовании преобразователей для ручного сканирования с диаметром измерительной катушки не более 2 - 3 мм на поверхностях с шероховатостью не более Ra 2,5 мкм.

1.13. Допускается проведение контроля по окрашенным поверхностям, при этом возможность проведения контроля при известной толщине покрытия определяется техническими характеристиками преобразователя.

1.14. Настоящие Методические рекомендации предусматривают проведение вихретокового контроля при наличии бездефектной области на поверхности контролируемого объекта с размерами, превышающими в 5 - 10 раз размеры преобразователя, для размещения на ней преобразователя при настройке.

1.15. Необходимость вихретокового контроля, его объем и недопустимые дефекты при изготовлении, строительстве, ремонте, реконструкции, эксплуатации и техническом диагностировании (освидетельствовании) технических устройств и сооружений определяются соответствующей документацией на их изготовление, строительство, ремонт, реконструкцию, эксплуатацию и техническое диагностирование (освидетельствование).

1.16. Вихретоковый контроль выполняют в соответствии с технологическими инструкциями (картами), учитывающими положения настоящего документа, которые разрабатываются специалистами неразрушающего контроля не ниже второго уровня квалификации, аттестованными в установленном порядке на выполнение вихретокового контроля.

1.17. В настоящих Методических рекомендациях используются ссылки на нормативные технические и методические документы, приведенные в приложении № 2.

2. ОРГАНИЗАЦИЯ КОНТРОЛЯ

2.1. Лаборатории, выполняющие вихретоковый контроль, аттестуются в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Госгортехнадзора России от 02.06.00 № 29, зарегистрированным Министерством юстиции Российской Федерации 25.07.00 г., регистрационный № 2324.

2.2. Рабочие места лаборатории организовывают в специально выделенном помещении или на участке цеха, где в соответствии с технологическим процессом могут проводиться настройка аппаратуры и вихретоковый контроль. Использование портативной аппаратуры допускается вне лаборатории.

2.3. Лаборатория, выполняющая вихретоковый контроль, оснащается:

контрольными образцами;

подводкой однофазной сети переменного тока напряжением 220 В, частотой 50 Гц;

подводкой напряжений 36 и 12 В;

заземляющими шинами;

местным освещением, обеспечивающим вместе с общим освещением освещенность контролируемой поверхности 500 - 1000 лк;

переносными светильниками рабочим напряжением 12, 24 или 36 В для проведения работ на объектах (на высоте, в труднодоступных местах, в условиях малой освещенности и т.п.). Допускается применение светильников, питаемых от переносных аккумуляторных батарей напряжением 12 В. Все светильники снабжаются устройствами крепления (фиксации) на контролируемой конструкции (в месте проведения контроля);

средствами для зачистки поверхности и обтирочными материалами.

3. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

3.1. Специалисты, осуществляющие вихретоковый контроль, аттестуются в соответствии с Правилами аттестации персонала в области неразрушающего контроля (ПБ 03-440-02), утвержденными постановлением Госгортехнадзора России от 23.01.02 № 3, зарегистрированным Министерством юстиции Российской Федерации 17.04.02 г., регистрационный № 3378.

3.2. Руководитель работ по вихретоковому контролю должен иметь квалификацию не ниже II уровня в соответствии с ПБ 03-440-02.

3.3. Заключения о результатах контроля подписывают специалисты неразрушающего контроля, имеющие квалификацию не ниже II уровня.

4. СРЕДСТВА КОНТРОЛЯ

4.1. Настоящий документ предусматривает применение вихретоковых дефектоскопов с накладными преобразователями.

4.2. Для контроля деталей сложной формы, например имеющих пазы, проточки, углубления, рекомендуется применять специальные преобразователи.

4.3. Контрольные образцы.

4.3.1. Определение работоспособности и пороговой чувствительности вихретоковых дефектоскопов проводят по контрольным образцам [КО 1 (№ 1 и № 2), КО 2], требования к которым приведены в приложении № 3. Удельные электрические проводимости и магнитная проницаемость КО 1 и объекта контроля должны различаться не более чем на 25 %.

Примечание. Допускается применение контрольных образцов, входящих в комплект поставки дефектоскопа.

4.3.2. Контрольный образец из ферромагнитного материала перед проведением контроля размагничивают.

4.3.3. Чувствительность и отстройку от мешающих факторов проверяют на контрольном образце в соответствии с требованиями паспорта (руководства по эксплуатации) дефектоскопа.

4.3.4. На контрольные образцы метрологические службы и (или) лаборатории неразрушающего контроля составляют паспорт, содержащий следующую информацию:

номер образца;

чертеж (эскиз) образца;

материал образца;

размеры, топографию и способ образования трещин (или имитаторов трещин);

описание характера трещины и ее размеров (с указанием методов их измерения) в случае наличия естественных трещин;

показания индикатора дефектоскопа (для тех дефектоскопов, которые имеют аналоговый или цифровой индикатор), соответствующие этой трещине (с указанием типа дефектоскопа);

результаты переаттестации;

условия хранения;

подписи руководителей метрологической службы и (или) лаборатории неразрушающего контроля.

Форма паспорта контрольного образца приведена в приложении № 4.

4.3.5. Первичную информацию на контрольные образцы вносят в паспорт при их изготовлении. В процессе эксплуатации состояние контрольных образцов проверяют раз в три года.

4.4. Технические средства, применяемые при вихретоковом контроле и внесенные в государственный реестр средств измерений, проходят метрологическую поверку в организациях, аккредитованных Федеральным агентством по техническому регулированию и метрологии.

4.5. Средства измерений поверяют не реже одного раза в год, а также после каждого ремонта.

4.6. Ежедневно перед началом работы проводят осмотр рабочей поверхности преобразователя (с помощью лупы с 2 - 6-кратным увеличением) для выявления механических повреждений. В случае обнаружения следов механического повреждения преобразователь к работе не допускается.

4.7. При замене преобразователя чувствительность дефектоскопа проверяют заново. В случае если чувствительность окажется ниже указанной в паспорте, дефектоскоп подвергают дополнительной проверке по всем пунктам ТУ или паспорта (руководства по эксплуатации) дефектоскопа.

4.8. Проверку напряжения питания проводят в соответствии с руководством по эксплуатации дефектоскопа.

5. ПОДГОТОВКА К ПРОВЕДЕНИЮ КОНТРОЛЯ

5.1. Подготовка к проведению контроля включает следующие этапы:

изучение конструкции контролируемого элемента, требований чертежей и другой документации;

анализ результатов предыдущего контроля, если он проводился, и принятие решения о необходимости и возможности вихретокового контроля;

подготовка поверхности конструкций (деталей) к контролю.

5.2. Поверхности, подлежащие вихретоковому контролю, очищают от грязи и для удаления масла тщательно протирают ветошью или салфеткой, слегка смоченными в бензине, ацетоне, растворителе.

5.3. Места коррозии зачищают до металла, не поврежденного коррозией.

5.4. На объектах с поврежденным лакокрасочным покрытием в зонах контроля лакокрасочное покрытие восстанавливают путем нанесения нового покрытия.

5.5. Если в зонах контроля при визуальном контроле будут обнаружены наплывы или любые другие утолщения лакокрасочного покрытия, то их удаляют и наносят новое покрытие равномерной толщины.

5.6. Деталь, подлежащую контролю, закрепляют при возможности в наиболее удобном положении, чтобы обеспечить возможность удобного сканирования ее поверхности преобразователем.

5.7. Максимальная чувствительность вихретокового контроля достигается на шлифованных поверхностях. Возможность контроля необработанной поверхности проверяют отдельно для каждого конкретного случая. Максимальная шероховатость контролируемой поверхности определяется типом применяемого преобразователя и рекомендуется не более Ra 2,5 мкм.

5.8. В процессе контроля следует следить, чтобы величина зазора между преобразователем и контролируемой поверхностью не изменялась. Допустимый зазор между преобразователем и объектом контроля для дефектоскопов со стандартными накладными преобразователями не должен превышать паспортных значений на преобразователи и составляет 0,3 - 0,7 мм. При использовании дефектоскопов, имеющих блок сигнализации об изменении зазора, следует компенсировать влияние изменения зазора в процессе контроля.

5.9. Настройку дефектоскопа следует проводить по контрольным образцам с той же кривизной, что и у поверхности, которая подлежит контролю. При радиусах кривизны менее 5 мм следует использовать насадки, фиксирующие положение преобразователя на объекте контроля.

6. ТЕХНОЛОГИЯ КОНТРОЛЯ

6.1. Установка преобразователя на объект контроля

6.1.1. Перед началом контроля необходимо визуально убедиться в отсутствии трещин и других механических повреждений на контролируемой поверхности. Конструкции и детали, имеющие визуально обнаруживаемые трещины, бракуют. Механические задиры в зоне контроля удаляют.

6.1.2. При настройке дефектоскопа и проверке влияния на чувствительность контроля наклона преобразователя не следует допускать прижима преобразователя к контрольному образцу и к контролируемой поверхности с усилием, значительно превышающим вес преобразователя.

6.1.3. Ось преобразователя при настройке и проведении контроля, в том числе при его перемещении по контролируемой поверхности, должна быть перпендикулярна поверхности.

6.2. Проведение контроля

6.2.1. Контроль осуществляют последовательным сканированием контролируемой поверхности преобразователем.

6.2.2. Сканирование осуществляют перпендикулярно направлению ожидаемого развития дефекта. Только при невозможности такого сканирования допускается проведение контроля сканированием под углом к направлению предполагаемого дефекта. Шаг сканирования выбирают с учетом требуемой чувствительности и направления сканирования. При неизвестной ориентации возможных дефектов для достижения максимальной чувствительности зону контроля необходимо сканировать в двух взаимно перпендикулярных направлениях с шагом сканирования не более 2 мм. При влиянии мешающих факторов шаг сканирования выбирают минимально возможным.

6.2.3. Скорость контроля определяется техническими характеристиками применяемого дефектоскопа. Скорость контроля с использованием стрелочной индикации ограничивается значением 5 мм/с. Скорость контроля с использованием световой безинерционной (светодиодной) сигнализации при отсутствии засветки от внешнего освещения и расположении индикатора в поле зрения оператора может достигать 10 - 20 мм/с. Такая же скорость может быть выбрана и для дефектоскопов со звуковой сигнализацией в условиях низкого шума. Для дефектоскопов с запоминающей сигнализацией скорость контроля не ограничивается и полностью определяется их техническими характеристиками.

6.2.4. При контроле следует провести разметку контролируемой поверхности на зоны контроля с учетом конфигурации объекта контроля или отдельного контролируемого участка. Для удобства работы оператора площадь зоны контроля не должна превышать 1 - 2 дм2.

6.2.5. Контроль каждой зоны следует начинать с настройки (компенсации) дефектоскопа при установке преобразователя на бездефектном участке в этой зоне контроля. Проверку правильности выбора бездефектного участка проводят следующим образом:

устанавливают преобразователь в зоне контроля и производят настройку дефектоскопа;

перемешают преобразователь на несколько миллиметров в разных направлениях внутри зоны контроля.

Отсутствие сигнализации о дефекте свидетельствует об отсутствии дефектов в месте настройки.

6.2.6. Примеры контроля элементов конструкций и деталей приведены в приложении № 5.

7. ИДЕНТИФИКАЦИЯ ДЕФЕКТОВ

7.1. О наличии дефектов при контроле свидетельствует срабатывание соответствующей сигнализации.

7.2. Дефект регистрируется индикаторами дефектоскопа в момент, когда он находится непосредственно в зоне чувствительности преобразователя. Регистрация дефектов при применении дефектоскопов различных типов осуществляется следующим образом:

скачкообразное увеличение показаний стрелочного индикатора с последующим (после прохождения дефекта преобразователем) возвращением к первоначальному положению;

появление импульса на временной развертке дефектоскопа (для дефектоскопов с экраном);

включение светового индикатора;

кратковременное возникновение звукового сигнала в дефектоскопах с пороговой звуковой сигнализацией.

7.3. Характер срабатывания сигнализации зависит от угла между направлением трещины и траекторией движения преобразователя. Если траектория совпадает с направлением трещины, то длительность срабатывания сигнализации (при постоянной скорости перемещения преобразователя) пропорциональна длине трещины. В этом случае при наличии стрелочного индикатора его показания пропорциональны глубине трещины. Если траектория перпендикулярна направлению трещины, то длительность сигнала определяется зоной чувствительности преобразователя и обычно весьма мала. Повторным сканированием в этой зоне нужно удостовериться в наличии дефекта.

7.4. При движении преобразователя вдоль предполагаемого дефекта сигнализация любого вида должна продолжать срабатывание. Перемещением преобразователя в направлении, где поддерживается сигнализация о дефекте, можно определить конфигурацию трещины. Для уточнения конфигурации следует периодически перемещать преобразователь поперек трещины, чтобы убедиться в выключении сигнализации при выходе трещины из зоны чувствительности преобразователя.

7.5. Плавное увеличение показаний стрелочного индикатора и плавное изменение звука тональной сигнализации, как правило, не является признаком обнаружения дефекта, а свидетельствует об обнаружении зон магнитной или электрической неоднородности. При наличии таких зон нужно внимательно следить за характером сигнализации. Скачкообразное изменение сигнализации может служить признаком дефекта. В этом случае следует произвести повторную компенсацию вблизи указанного скачкообразного изменения и вновь провести контроль этой зоны.

7.6. Если контроль проводится с применением преобразователя большого диаметра, то уточнение граництрещины дополнительно проводится преобразователем с минимальным диаметром, являющимся основным для большинства дефектоскопов.

7.7. При определении протяженности выявленного дефекта следует учитывать, что влияние дефекта начинается тогда, когда он практически полностью находится под сердечником преобразователя. Для определения протяженности дефекта следует установить преобразователь в положение, соответствующее началу трещины, и затем, перемещая его зигзагообразно вдоль трещины, определить положение, соответствующее концу трещины. Из-за наличия порога чувствительности участки дефектов глубиной менее порогового значения (обычно 0,1 - 0,2 мм) не выявляются. Поскольку конец трещины может иметь меньшую глубину, то измеренную протяженность трещины следует считать минимальной и при необходимости уточнения ее длины следует применять другие методы контроля.

7.8. Если трещина определена под слоем лакокрасочного покрытия, то при необходимости точного определения ее длины покрытие следует снять и провести повторный контроль с настройкой прибора на участке без покрытия.

7.9. После обнаружения трещины и измерения ее длины дефектное место следует отметить и результаты контроля занести в журнал (заключение).

8. ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

8.1. Качество проконтролированных элементов оценивают по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

8.2. Баллом 1 оценивают элементы с дефектами, имеющими признаки трещин.

8.3. Баллом 2 оценивают элементы, в которых не обнаружены дефекты или обнаружены дефекты, не имеющие признаков трещин.

8.4. При обнаружении дефектов, оцененных баллом 2, рекомендуется произвести контроль элемента конструкции или детали визуальным и измерительным контролем и оценить допустимость дефекта по нормам визуального и измерительного контроля.

При обнаружении дефектов, оцененных баллом 1, могут быть рекомендованы другие виды контроля в зависимости от конструктивных особенностей и материала объектов контроля, позволяющие оценить параметры несплошностей.

9. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

9.1. Результаты контроля фиксируют в заключениях и журналах (приложения № 6 и 7).

В журнале и заключении указывают:

наименование и индекс изделия;

зоны контроля;

наименование и номер по чертежу (эскизу) узла (детали);

тип контролируемой поверхности с указанием о наличии (толщине) неэлектропроводящих покрытий или их отсутствии;

объемы контроля;

документацию, по которой выполнялся контроль;

тип и заводской номер дефектоскопа;

тип и заводской номер преобразователя;

наименование и номер образца, по которому производилась настройка пороговой чувствительности дефектоскопа;

результаты контроля [обнаруженные дефекты отмечаются как на контролируемых участках конструкций и деталей, так и на эскизах (схемах контроля) с указанием их координат];

дату проведения контроля и (для заключения) дату оформления заключения;

фамилию, инициалы и подпись специалиста, проводившего контроль;

уровень квалификации, номер квалификационного удостоверения специалиста, проводившего контроль;

фамилию, инициалы и подпись руководителя лаборатории.

9.2. Журналы и копии заключений хранятся не менее нормативного срока эксплуатации технических устройств и сооружений при контроле в процессе их изготовления (строительства) и не менее пяти лет в других случаях.

10. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

10.1. При проведении работ по вихретоковому контролю специалист должен руководствоваться ГОСТ 12.2.003, ГОСТ 12.3.002, СНиП 12-03-2001 «Безопасность труда в промышленности. Часть I. Общие требования», СНиП 12-04-2002 «Безопасность труда в промышленности. Часть II. Строительное производство», Правилами технической эксплуатации электроустановок потребителей и Межотраслевыми правилами по охране труда (правилами безопасности) при эксплуатации электроустановок [ПОТ РМ-016-2001 (РД 153-34.0-03.150-00)].

10.2. Уровень шума, создаваемый на рабочем месте дефектоскописта, не должен превышать норм, допустимых по ГОСТ 12.1.003.

10.3. При организации работ по контролю должны соблюдаться требования пожарной безопасности по ГОСТ 12.1.004.

10.4. Перед допуском к проведению контроля лица, участвующие в его выполнении, проходят инструктаж по безопасным приемам выполнения работ с регистрацией в журнале по установленной форме. Инструктаж должен проводиться периодически в сроки, установленные приказом по организации (предприятию).

10.5. В случае выполнения контроля на высоте, внутри технических устройств (аппаратов) и в стесненных условиях специалисты, выполняющие контроль, должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему в организации (предприятии). Работы на высоте, внутри аппаратов должны выполняться бригадой в составе не менее чем 2 или 3 человек в зависимости от степени опасности.

10.6. Запрещается работа на неустойчивых конструкциях и в местах, где возможно повреждение проводки электропитания дефектоскопов.

10.7. Подключение дефектоскопов к сети переменного тока осуществляют через розетки, оборудованные защитным контактом в соответствии с требованиями Правил устройства электроустановок на специально оборудованных постах. При отсутствии на рабочем месте стационарных розеток подключение дефектоскопа к электрической сети проводит электротехнический персонал с соответствующей группой допуска по электробезопасности. Требования к подключению дефектоскопов должны соответствовать Правилам устройства электроустановок.

10.8. Дефектоскопы с сетевым питанием, относящиеся к I классу защиты от поражения электрическим током, должны иметь исправную цепь заземления между корпусом приборам заземляющим контактом штепсельной вилки (шиной заземления). Заземление производится гибким медным проводом сечением не менее 2,5 мм2.

10.9. Рабочее место выполняющего контроль специалиста должно быть удалено от сварочных постов и защищено от лучистой энергии сварочной дуги.

10.10. Ответственность за соблюдение правил безопасности персоналом при проведении контроля возлагается на руководителя лаборатории неразрушающего контроля.

Приложение № 1

Справочное

Бездефектный участок - однородный участок поверхности конструкции или детали, на котором отсутствуют дефекты.

Вихретоковый неразрушающий контроль - неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем.

Вихретоковый преобразователь - устройство, состоящее из одной или нескольких индуктивных обмоток, предназначенных для возбуждения в объекте контроля вихревых токов и преобразования зависящего от параметров объекта электромагнитного поля в сигнал преобразователя.

Вихретоковый дефектоскоп - прибор, основанный на методах вихретокового неразрушающего контроля и предназначенный для выявления дефектов объекта контроля типа нарушений сплошности.

Дефект - каждое отдельное несоответствие продукции требованиям, установленным нормативной технической документацией.

Мнимый дефект - место локальной неоднородности электрических и (или) магнитных свойств.

Накладной вихретоковый преобразователь - вихретоковый преобразователь, расположенный вблизи одной из поверхностей объекта контроля.

Приложение № 2

Справочное

1. Правила аттестации и основные требования к лабораториям неразрушающего контроля (ПБ 03-372-00).

2. Правила аттестации персонала в области неразрушающего контроля (ПБ 03-440-02).

3. Правила технической эксплуатации электроустановок потребителей.

4. Правила устройства электроустановок.

5. Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок [ПОТ РМ-016-2001 (РД 153-34.0-03.150-00)].

6. ГОСТ 12.1.003-83 ССБТ. Шум. Общие требования безопасности.

7. ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования.

8. ГОСТ 12.2.003-91 ССБТ. Оборудование производственное. Общие требования безопасности.

9. ГОСТ 12.3.002-75 ССБТ. Процессы производственные. Общие требования безопасности.

10. СНиП 12-03-2001. Безопасность труда в промышленности. Часть I. Общие требования.

11. СНиП 12-04-2002. Безопасность труда в промышленности. Часть II. Строительное производство.

Приложение № 3

Рекомендуемое

ТРЕБОВАНИЯ К КОНТРОЛЬНЫМ ОБРАЗЦАМ КО 1 И КО 2

1. Контрольные образцы КО 1 предназначены для определения работоспособности и пороговой чувствительности вихретоковых дефектоскопов. Целесообразно использовать два образца.

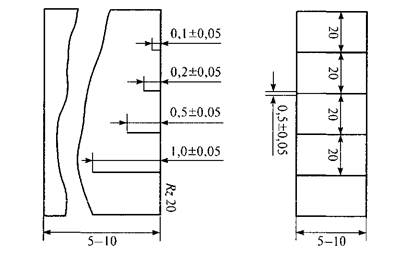

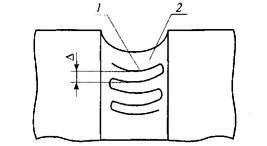

1.1. Образец КО 1 № 1 (рис. П.3.1) для определения чувствительности при контроле плоской поверхности.

Рис.

П.3.1. Образец КО 1 № 1 для определения чувствительности

при контроле плоской поверхности

1.2. Образец КО 1 № 2 (рис. П.3.2) для определения чувствительности при контроле ребра.

Рис.

П.3.2. Образец КО 1 № 2 для определения

чувствительности при контроле ребра

2. Контрольные образцы КО 1 изготовляют из материалов, отличающихся не более чем на 25 % по электрическим и магнитным свойствам от свойств материала объекта контроля. Прорези, имитирующие поверхностный дефект, создают электроэрозионным методом.

3. Контрольные образцы КО 2 изготовляют из материала объекта контроля или подбирают образцы объектов контроля с реальными дефектами.

Приложение № 4

Рекомендуемое

ФОРМА ПАСПОРТА НА КОНТРОЛЬНЫЙ ОБРАЗЕЦ

|

ПАСПОРТ Эскиз образца

Контрольный образец из материала __________________________________________ предназначен для определения работоспособности и пороговой чувствительности вихретоковых дефектоскопов. На образце имеются _________________ поверхностных дефектов, созданных (например, электроэрозионным методом). Показания индикатора дефектоскопа типа ____________________________________ на этом дефекте: ____________________________________________________________ ___________________________________________________________________________ Условия хранения: (образец хранится в отдельной коробке в сухом месте). Результаты переаттестации _________________________________________________ Руководитель лаборатории неразрушающего контроля _________________________ ___________________________________________________________________________ Руководитель службы метрологии ___________________________________________ ___________________________________________________________________________ Дата изготовления контрольного образца _____________________________________ Дата оформления паспорта _________________________________________________

|

Приложение № 5

Рекомендуемое

ПРИМЕРЫ КОНТРОЛЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ И ДЕТАЛЕЙ

1.1. Краевые зоны объекта контроля выделяют в отдельную зону контроля.

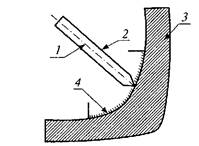

1.2. Контроль края конструкции и детали, выделенного в отдельную зону контроля, следует проводить при перемещении преобразователя вдоль края при обязательном поддержании постоянства расстояния от края. Для этой цели рекомендуется использовать специально изготовленные насадки (рис. П.5.1).

Рис.

П.5.1. Схемы позиционирования преобразователя с помощью

специальных насадок: 1 - деталь; 2 - специальная насадка из

диэлектрического материала; 3 - преобразователь (начало)

Рис. П.5.1. Окончание

1.3. Приближение преобразователя к краю детали ближе чем на 1 - 1,5 диаметра сердечника преобразователя приводит к нарушению настройки дефектоскопа. В ряде дефектоскопов имеется сигнализация о приближении к краю. В других дефектоскопах влияние краевой зоны приводит к срабатыванию сигнализации об изменении зазора.

1.4. Чувствительность дефектоскопов при настройке на участке краевой зоны не снижается по сравнению с настройкой чувствительности на плоских участках. Дефекты, выходящие на кромку, часто выявляются лучше, чем на плоской поверхности. Чувствительность дефектоскопа может значительно изменяться при изменении наклона преобразователя, поэтому при контроле краевой зоны следует применять насадки для фиксации положения преобразователя.

1.5. В условиях контроля, когда доступ к участкам объекта контроля затруднен, надежность контроля снижается. Кроме того, в этих случаях возможно снижение чувствительности из-за невозможности соблюдения оптимальных условий контроля. Технологию контроля в этих случаях следует отработать на реальных конструкциях (деталях) с использованием необходимых насадок к преобразователям.

1.6. Настройка дефектоскопа производится при установке преобразователя на таком же расстоянии от края, при котором будет проводиться контроль. При необходимости проведения контроля на разных расстояниях от края эту зону контроля следует разделить на отдельные зоны контроля и контроль каждой из них проводить с отдельной настройкой дефектоскопа.

1.7. При непостоянной форме краевой зоны ее следует разделить по длине на отдельные зоны контроля.

1.8. При постоянной форме краевой зоны, когда направление перемещения преобразователя неизменно, скорость контроля ограничивается только техническими характеристиками дефектоскопа.

2. Галтели

2.1. Для достижения максимальной чувствительности следует применять преобразователь карандашного типа, установка которого перпендикулярно криволинейной поверхности в зоне контроля требует внимания и навыков специалиста.

2.2. Применение направляющих насадок к преобразователям целесообразно в случаях массового контроля однотипных деталей. В этих случаях целесообразно применять для каждого участка постоянной кривизны отдельную насадку.

2.3. Дефектоскоп предварительно настраивают с помощью специального контрольного образца (рис. П.5.2), изготовленного из материала контролируемой детали и имеющего участки с такими же радиусами кривизны, как и у контролируемых галтелей.

Рис.

П.5.2. Специальный контрольный образец для контроля галтелей:

1 - зона без трещин; 2 - зона с усталостной трещиной;

3 - границы зоны с трещиной (обозначаются красными линиями);

4 - границы зоны без трещины (обозначаются белыми линиями)

Предварительную настройку выполняют в такой последовательности:

устанавливают в дефектоскопе диапазон, соответствующий материалу объекта контроля;

устанавливают преобразователь перпендикулярно контролируемой поверхности примерно в середине галтели, как показано на рис. П.5.3;

настраивают дефектоскоп на бездефектном участке специального контрольного образца (в зоне 1 рис. П.5.2) в соответствии с руководством по эксплуатации дефектоскопа;

перемещают преобразователь зигзагообразно с шагом сканирования Δ (рис. П.5.4), не превышающим диаметра сердечника преобразователя (обычно Δ ≤ 2 мм);

убеждаются, что нет срабатывания сигнализации на бездефектных участках образца;

убеждаются, что при помещении преобразователя в зону трещины происходит срабатывание всех предусмотренных в этом случае видов сигнализации дефектоскопа.

Рис.

П.5.3. Положение преобразователя при предварительной настройке:

1 - нормаль к галтели; 2 - преобразователь; 3 - сечение

специального

контрольного образца; 4 - галтель (зона настройки прибора)

Рис.

П.5.4. Траектория перемещения преобразователя при

предварительной настройке: 1 - зона без трещины; 2 - зона с

трещиной;

3 - траектория перемещения преобразователя;

Δ - шаг сканирования преобразователя

2.4. После завершения предварительной настройки производят окончательную настройку на объекте контроля, выполняя следующие этапы:

выбирают зону для проведения контроля; проверяют возможность установки преобразователя перпендикулярно к поверхности на всех участках контролируемой поверхности (рис. П.5.5);

зигзагообразно перемещая преобразователь с шагом сканирования, не превышающим диаметр преобразователя (рис. П.5.6), следят за появлением сигнала о дефекте. Если сигнал о дефекте отсутствует, то, установив преобразователь приблизительно в середине проверяемого участка, проводят настройку дефектоскопа в соответствии с его руководством по эксплуатации.

Рис.

П.5.5. Положение преобразователя в зоне галтели при настройке

и контроле: 1 - нормаль к галтели; 2 - положение преобразователя

при настройке; 3 - зона контроля; 4 - крайние положения

преобразователя в зоне галтели

Рис.

П.5.6. Траектория перемещения преобразователя при контроле галтели:

1 - зона контроля; 2 - траектория перемещения преобразователя;

Δ - шаг сканирования преобразователя

2.5. При проведении контроля преобразователь перемешают зигзагообразно по траектории (см. рис. П.5.6) с шагом сканирования, не превышающим диаметр преобразователя, и, удерживая преобразователь перпендикулярно контролируемой поверхности, выявляют участки галтели, где появляется сигнал о дефекте.

2.6. Участки галтелей, на которых обнаружено появление сигнала о дефекте, следует повторно проконтролировать с уменьшенным шагом сканирования. При появлении сигнала о дефекте этот участок следует отметить краской и зафиксировать результат в журнале (заключении).

2.7. При переходе к контролю галтельных зон, имеющих другой радиус кривизны, следует вновь произвести настройку дефектоскопа.

3. Проточки

3.1. Возможен контроль проточек только со скругленным переходом от стенок к основанию. В противном случае удается проконтролировать только дно проточки.

3.2. Применение направляющих насадок целесообразно только при контроле однотипных деталей и при постоянстве радиуса кривизны проточки.

3.3. Предварительную настройку дефектоскопа осуществляют на специальном контрольном образце (рис. П.5.7), изготовленном из материала контролируемого изделия.

Предварительную настройку выполняют в такой последовательности:

устанавливают в дефектоскопе диапазон, соответствующий материалу объекта контроля;

устанавливают преобразователь перпендикулярно контролируемой поверхности в проточке (рис. П.5.8);

настраивают дефектоскоп на бездефектном участке проточки специального контрольного образца в соответствии с руководством по эксплуатации дефектоскопа;

перемещают преобразователь зигзагообразно по проточке (рис. П.5.9) и убеждаются в отсутствии срабатывания сигнализации о дефекте на бездефектных участках проточки;

убеждаются в появлении сигнализации о дефекте при помещении преобразователя на участок проточки с трещиной;

проверяют, что радиус проточки на специальном контрольном образце не превышает радиуса проточки, подлежащей контролю.

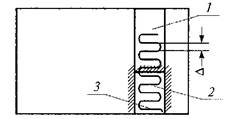

Рис.

П.5.7. Специальный контрольный образец с проточкой:

1 - зона с трещиной; 2 - зона без трещины; 3 - трещина

Рис.

П.5.8. Положение преобразователя в проточке при

предварительной настройке: 1 - преобразователь; 2 - проточка;

3 - объект контроля

Рис.

П.5.9. Траектория перемещения преобразователя по проточке:

1 - зона контроля; 2 - траектория перемещения преобразователя;

Δ - шаг сканирования преобразователя

3.4. После завершения предварительной настройки производят окончательную настройку на объекте контроля, выполняя следующие этапы:

выбирают зону контроля;

проверяют возможность установки преобразователя перпендикулярно поверхности проточки (рис. П.5.10);

следят за появлением сигнализации о дефекте, зигзагообразно перемещая преобразователь с шагом сканирования, не превышающим диаметр преобразователя (см. рис. П.5.9). Если сигнал о дефекте отсутствует, то, установив преобразователь приблизительно в середине контролируемого участка, проводят настройку дефектоскопа в соответствии с руководством по его эксплуатации.

При контроле проточки преобразователь следует устанавливать не ближе 1,5 мм от кромок проточки. Если отклонение преобразователя от нормали к поверхности не превышает 10 - 15° при приближении к краям, то допустимость контроля при таких отклонениях следует проверить по паспорту (руководству по эксплуатации) дефектоскопа.

Рис.

П.5.10. Положение преобразователя относительно проточки

при настройке: 1 - нормаль к участку галтели; 2 - положение

преобразователя при настройке; 3 - зона контроля; 4 - сечение

проточки; 5 - крайние положения преобразователя при контроле

3.5. При проведении контроля преобразователь перемешают зигзагообразно по траектории (см. рис. П.5.9) с шагом сканирования, не превышающим диаметр преобразователя, и, удерживая преобразователь перпендикулярно контролируемой поверхности, выявляют участки проточки, где появляется сигнал о дефекте.

Примечание. Выявление дефектов на расстоянии 1,5 мм и менее от края проточки не гарантируется.

3.6. Участки проточек, на которых обнаружено появление сигнала о дефекте, следует повторно проконтролировать с уменьшенным шагом сканирования. При появлении сигнала о дефекте этот участок следует отметить краской и результат зафиксировать в журнале (заключении).

3.7. При переходе к контролю других проточек следует вновь произвести настройку дефектоскопа.

4. Края отверстий

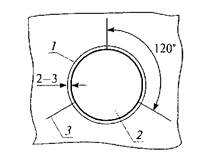

4.1. Выделяют не менее трех зон контроля по краю отверстия примерно через 120° (рис. П.5.11).

Настраивают дефектоскоп в каждой из зон контроля, выполняя следующие операции:

устанавливают преобразователь в одной из зон контроля по нормали к поверхности на расстоянии 2 - 3 мм от края отверстия и настраивают дефектоскоп в соответствии с руководством по его эксплуатации;

производят сканирование вдоль края отверстия во всех выделенных зонах контроля, удерживая преобразователь на расстоянии 2 - 3 мм от края. При появлении сигнала о дефекте выполняют п. 4.3.

Если сигнал о дефекте отсутствует, то проводят настройку дефектоскопа в следующей зоне контроля также на расстоянии 2 - 3 мм от края отверстия и вновь выполняют контроль всего края отверстия. Операцию настройки в случае отсутствия сигнала дефекта повторяют для всех выделенных зон контроля.

Рис.

П.5.11. Выделение участков в зоне контроля и траектория

перемещения преобразователя: 1 -траектория перемещения преобразователя;

2 - отверстие; 3 - границы участков зоны контроля

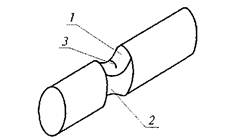

4.2. При массовом контроле краев отверстий вокруг винтов, болтов, заклепок целесообразно использовать преобразователь в специальном держателе (рис. П.5.12).

4.3. Участки краев отверстий, где обнаружены трещины, следует пометить краской и подвергнуть повторному контролю, предварительно вновь настроив прибор по бездефектному участку зоны контроля.

Рис.

П.5.12. Конструкция преобразователя для контроля краев отверстий

вокруг винтов, болтов и заклепок: 1 - преобразователь;

2 - опора; 3 - регулятор радиуса контроля

5. Ступицы

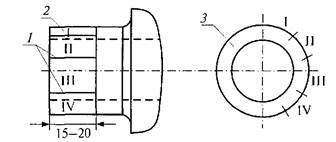

5.1. На ступице по окружности через 10 - 40 мм в зависимости от диаметра выделяют зоны контроля путем нанесения прямых линий длиной 15 - 20 мм в направлении образующей цилиндра (рис. П.5.13).

Рис.

П.5.13. Выделение участков на ступице для настройки и контроля:

1 - границы выделенных участков; 2 - области контроля

(I, II, III и IV); 3 - торец ступицы

5.2. Установив преобразователь в одной из зон контроля перпендикулярно к поверхности и на расстоянии не ближе 5 - 10 мм к торцу ступицы, настраивают дефектоскоп в соответствии с руководством по его эксплуатации.

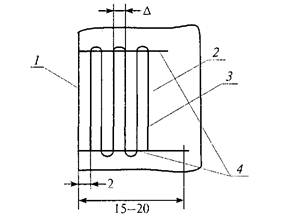

5.3. Проводят контроль выбранной зоны контроля, перемещая преобразователь зигзагообразно с шагом сканирования, не превышающим диаметр преобразователя (рис. П.5.14). Преобразователь следует располагать не ближе 2 - 3 мм от торца ступицы. При необходимости контроля края следует учитывать требования раздела 1 данного приложения.

Рис.

П.5.14. Траектория перемещения преобразователя при контроле

ступицы: 1 - торец ступицы; 2 - выделенный участок ступицы;

3 - траектория перемещения преобразователя; 4 - границы,

выделяющие участок ступицы; Δ - шаг сканирования преобразователя

5.4. Не изменяя настройки преобразователя, выполняют предварительный контроль всех выделенных зон контроля путем зигзагообразного перемещения преобразователя с шагом сканирования, не превышающим диаметр преобразователя, так, чтобы при перемещении преобразователя зоны частично перекрывались. Преобразователь в процессе контроля располагают не ближе 2 - 3 мм от торца ступицы. В областях, где появляется сигнал о дефектах, проводят окончательный контроль зон контроля, уменьшив шаг сканирования.

5.5. Участки ступицы, на которых появился сигнал о дефекте, помечают краской и подвергают повторному контролю, предварительно вновь настроив прибор на бездефектном участке. При обнаружении дефекта результаты заносят в журнал (заключение).

Приложение № 6

Рекомендуемое

ФОРМА

ЗАКЛЮЧЕНИЯ

О РЕЗУЛЬТАТАХ ВИХРЕТОКОВОГО КОНТРОЛЯ

|

Штамп организации, ЗАКЛЮЧЕНИЕ № ______

Наименование и индекс изделия _____________________________________________ Тип и заводской номер дефектоскопа ________________________________________ Тип и заводской номер преобразователя ______________________________________ Контроль проводился по ___________________________________________________ (наименование технической документации) Настройка пороговой чувствительности дефектоскопа проводилась по образцу _____ ___________________________________________________________________________ (наименование, №)

Уровень квалификации, номер квалификационного удостоверения специалиста ____ ___________________________________________________________________________ Дата проведения контроля __________________________________________________ Руководитель лаборатории неразрушающего контроля

|

Приложение № 7

Рекомендуемое

ФОРМА ЖУРНАЛА УЧЕТА РЕЗУЛЬТАТОВ ВИХРЕТОКОВОГО КОНТРОЛЯ

|

(Титульный лист журнала) Штамп предприятия (организации) ЖУРНАЛ

(Первый лист журнала) Специалисты, допущенные к проведению контроля

|