![]()

ОТРАСЛЕВЫЕ НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ

ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

СБОРОЧНО-СВАРОЧНЫЕ ЦЕХИ

РАЗРАБОТАНЫ Государственным предприятием ордена «Знак Почета» институтом по проектированию предприятий автомобильной промышленности Гипроавтопром.

Технический директор М.А. Шерман

Руководитель разработки Е.И. Лесков

СОГЛАСОВАНЫ с Департаментом Машиностроения, протокол от 04.03.97, с Главгосэкспертизой России. Заключение № 3-1/5-115 «а» и ГУГПС МВД РФ № 20/2.2/613

Замечания Главгосэкспертизы и ГУГПС МВД РФ устранены

УТВЕРЖДЕНЫ Заместителем Министра промышленности РФ Г.П. Ворониным 5 марта 1997 г.

При

проектировании предприятий автомобильной промышленности с введением настоящих

норм в действие утрачивают силу «Общесоюзные нормы технологического

проектирования предприятий машиностроения, приборостроения и металлообработки.

Сборочно-сварочные цехи» ![]() .

.

1. ОБЩАЯ ЧАСТЬ

Настоящие нормы предназначены для использования при разработке проектной документации на строительство новых, расширение, реконструкцию и техническое перевооружение действующих сборочно-сварочных цехов предприятий автомобильной промышленности.

Положения и требования настоящих норм, имеющие ссылку «для укрупненных расчетов» могут быть использованы для разработки предпроектной документации и сравнительных анализов конкретных проектных решений.

Входящие в состав сборочно-сварочных цехов участки холодной листовой штамповки, механической обработки, окраски, термической обработки, склады и т.п. проектируют по соответствующим нормам технологического проектирования.

При разработке проектов сборочно-сварочных цехов следует учитывать последние достижения науки и техники, прогрессивные технологические процессы, новейшее высокопроизводительное оборудование, эффективные средства автоматизации и механизации производственных процессов, прогрессивные формы организации производства, применение АСУП и АСУ ТП, рациональное использование площадей, материальных ресурсов, энергоносителей, воды, тепла, исключение или технически возможное снижение загрязнения окружающей среды.

С учетом новых принципов хозяйствования в условиях рыночных отношений, допускается отступление от требований настоящих норм (по режиму работы производства, отдельным параметрам здания и т.п.) при соответствующем обосновании и обязательном соблюдении норм и правил пожарной безопасности, производственной санитарии и техники безопасности.

Нормы применяют при проектировании производств всех типов (массового, серийного и единичного).

Тип производства определяют в соответствии с требованиями ГОСТ 14.004-83.

2. ФОНДЫ ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ И РАБОЧИХ

Эффективные годовые фонды времени работы оборудования и рабочих следует принимать по действующим ОНТП 15-94 «Фонды времени работы оборудования и рабочих».

3. РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ

3.1. Расчет количества оборудования ведется раздельно по оборудованию отдельно стоящему, работающему в самостоятельном режиме (далее по тексту - отдельно стоящее оборудование), и оборудованию в составе линии, работающему в режиме линии (далее по тексту - оборудование в составе линии).

Под термином «линия» в настоящих нормах понимаются механизированные и автоматизированные линии.

3.2. Количество отдельно стоящего оборудования и рабочих мест следует определять по формуле:

![]() (1)

(1)

где Mр - расчетное количество оборудования, ед.;

Tс - суммарная загрузка оборудования на объем годового выпуска сварных сборочных единиц, с учетом наладки, ч;

Фэ - эффективный годовой фонд времени работы оборудования, ч,

Суммарная загрузка оборудования (Tс) определяется по каждому виду и модели оборудования по формуле:

где Tр - загрузка оборудования для сварки сварных сборочных единиц на объем годового выпуска, ч;

Tн - продолжительность наладки (рассчитывать по данным табл. 1), ч.

|

Продолжительность наладки от годовой загрузки оборудования, в зависимости от количества наименований, закрепленных за единицей оборудования, % |

||

|

до 8 |

свыше 8 |

|

|

Автоматы, полуавтоматы, источники питания и т.п. для дуговой сварки |

3 - 4 |

7 |

|

Аппараты плазменной сварки |

8 - 10 |

- |

|

Машины контактной сварки: |

||

|

стационарные точечные |

4 - 6 |

10 |

|

подвесные точечные |

3 - 5 |

- |

|

шовные, стыковые |

3 - 5 |

- |

|

Машины сварки трением |

7 - 9 |

- |

|

Многоэлектродные машины с количеством электродов в них, шт.: |

||

|

до 24 |

3 - 5 |

- |

|

25 - 48 |

4 - 6 |

- |

|

свыше 48 |

5 - 8 |

- |

|

Установки для термической резки: |

||

|

по копиру |

3 - 5 |

7 |

|

с фотоэлектронной системой и программным управлением |

5 - 8 |

10 |

Примечание. Большие значения принимать при закреплении большего числа сварных сборочных единиц за 1 единицей оборудования.

3.3. Количество оборудования в составе линии определяется пооперационно и рассчитывается по формуле:

![]() (3)

(3)

где Tшт. - штучное время на 1 сварную сборочную единицу, мин;

τ - такт выпуска сварных сборочных единиц с линии, мин.

3.4. Расчет количества линий следует определять, исходя из производительности линии, по формуле:

![]() (4)

(4)

где B - количество сварных сборочных единиц, производимых на линии в год (сутки или час), шт;

q - производительность линии в год (сутки или час), шт.

3.5. По полученному расчетному значению Mр с последующим округлением до ближайшего целого числа в большую сторону определяется количество принятого оборудования Mп.

3.6. Коэффициент загрузки оборудования (Кз) определяется отношением расчетного количества производственного оборудования (Mр) к принятому (Mп):

![]() (5)

(5)

Коэффициент загрузки оборудования в зависимости от типа производства рекомендуется принимать для:

единичного и мелкосерийного - 0,80 - 0,85;

среднесерийного - 0,85 - 0,90;

крупносерийного и массового - 0,90 - 0,95.

В условиях средне- и мелкосерийного производства, когда оборудование принимается в необходимом комплекте (по технологической необходимости), Кз может быть ниже указанного.

4. РАСЧЕТ ТРУДОЕМКОСТИ

Трудоемкость - сумма трудовых затрат на выполнение объема работ по изготовлению выпускаемого изделия.

4.1. Расчет трудоемкости изделия (Тизд.) ведется по формуле:

![]() (6)

(6)

где Tшт. - штучное время изготовления сварной сборочной единицы на отдельно стоящем оборудовании, мин.;

Пр - плотность работ (принимать по табл. 3), чел.;

Т1 - трудоемкость изготовления сварной сборочной единицы на линии, чел. ч;

m, n - количество сварных сборочных единиц, изготавливаемых соответственно на отдельно стоящем оборудовании и линиях, шт.

Штучное время изготовления (Tшт.) на отдельно стоящем оборудовании подсчитывается по формуле:

где Tоп - время на одну операцию (оперативное), мин.;

К - поправочный коэффициент, учитывающий время на организационно-техническое обслуживание рабочего места и перерывы на отдых и личные надобности (принимать по табл. 2).

Операционное время (Tоп) определяется по формуле:

где Tосн. - основное машинное время для всех видов контактной сварки, сварки трением; время горения дуги при всех видах дуговой сварки; время, затраченное на образование сварного шва (реза) при газовой сварке (резке) и т.д., мин.;

Tвсп. - вспомогательное время, затраченное на сборку деталей, их фиксацию, крепеж, подсборку, подгонку, съем готовой сварной сборочной единицы с последующей ее укладкой в тару или навеску на конвейер, мин.

Основное (Tосн.) и вспомогательное (Tвсп.) время принимается на основании пооперационного нормирования технологического процесса на сварочные и слесарно-сборочные работы.

Поправочный коэффициент (К) определяется по формуле:

![]() (9)

(9)

где Aобс. - время на организационно-техническое обслуживание;

Aотл. - время на перерывы, на отдых и личные надобности.

Время на обслуживание рабочего места (Aобс.) и личные надобности (Aотл.) в процентах от оперативного времени и поправочный коэффициент (К) принимать по табл. 2.

|

Оборудование |

Aобс., % |

Aотл., % |

Значение поправочного коэффициента, К |

||||||

|

Грузооборот деталей в смену, т |

|||||||||

|

3 |

7 |

12 |

3 |

7 |

12 |

||||

|

Точечная и рельефная |

Стационарное |

3 |

8 |

10 |

12 |

1,11 |

1,13 |

1,15 |

|

|

Подвесное |

4 |

11 |

13 |

15 |

1,15 |

1,17 |

1,19 |

||

|

Специальное |

6 |

6 |

8 |

10 |

1,12 |

1,14 |

1,16 |

||

|

Роликовая |

Стационарное |

5 |

8 |

10 |

12 |

1,13 |

1,15 |

1,17 |

|

|

Подвесное |

6 |

11 |

13 |

15 |

1,17 |

1,19 |

1,21 |

||

|

Стыковая |

С неавтоматическим управлением |

5 |

11 |

13 |

15 |

1,16 |

1,18 |

1,20 |

|

|

С автоматическим управлением |

7 |

7 |

10 |

13 |

1,14 |

1,17 |

1,20 |

||

|

Трением |

Всех видов |

5 |

6 |

8 |

10 |

1,11 |

1,13 |

1,15 |

|

|

Дуговая |

Для ручной сварки |

3 |

11 |

13 |

15 |

1,14 |

1,16 |

1,18 |

|

|

То же |

Для сварки под флюсом с автоматическим управлением |

6 |

6 |

8 |

10 |

1,12 |

1,14 |

1,16 |

|

|

-»- |

То же, с полуавтоматическим управлением |

5 |

8 |

10 |

13 |

1,13 |

1,15 |

1,18 |

|

|

-»- |

Для сварки в защитных газах с полуавтоматическим управлением в удобном положении |

3 |

9 |

11 |

13 |

1,12 |

1,14 |

1,16 |

|

|

-»- |

То же, в неудобном положении |

5 |

11 |

13 |

15 |

1,16 |

1,18 |

1,20 |

|

|

-»- |

Для сварки с автоматическим управлением |

6 |

8 |

10 |

12 |

1,14 |

1,16 |

1,18 |

|

|

-»- |

Для сварки в защитных газах в автоматических линиях |

10 |

6 |

8 |

10 |

1,16 |

1,18 |

1,20 |

|

|

-»- |

Для сварки в защитных газах на конвейерах и механизированных линиях со спецоснасткой |

5 |

11 |

15 |

18 |

1,16 |

1,20 |

1,23 |

|

|

Газовая: |

|||||||||

|

в удобном положении |

- |

3 |

10 |

12 |

14 |

1,13 |

1,15 |

1,17 |

|

|

в неудобном положении |

- |

3 |

12 |

14 |

16 |

1,15 |

1,17 |

1,19 |

|

|

Резка ручная |

- |

3 |

8 |

10 |

12 |

1,11 |

1,13 |

1,15 |

|

|

Резка |

Полуавтоматическое |

5 |

8 |

10 |

12 |

1,13 |

1,15 |

1,17 |

|

|

То же |

Автоматическое |

8 |

6 |

8 |

10 |

1,14 |

1,16 |

1,18 |

|

|

Напыление |

- |

5 |

8 |

10 |

12 |

1,13 |

1,15 |

1,17 |

|

|

Пайка ручная |

- |

3 |

14 |

16 |

18 |

1,17 |

1,19 |

1,21 |

|

|

То же |

Автоматическое |

10 |

8 |

10 |

12 |

1,18 |

1,20 |

1,22 |

|

|

Специальные методы |

Электронно-лучевое, лазерное |

10 |

6 |

8 |

10 |

1,16 |

1,18 |

1,20 |

|

|

То же |

Прочее |

8 |

8 |

10 |

12 |

1,16 |

1,18 |

1,20 |

|

|

Слесарно-сборочные работы |

Сборочное на конвейере |

5 |

8 |

10 |

12 |

1,13 |

1,15 |

1,17 |

|

|

То же |

Сборочное на стендах и столах |

4 |

7 |

9 |

11 |

1,11 |

1,13 |

1,15 |

|

|

-»- |

Клепальное на конвейере |

5 |

8 |

11 |

13 |

1,14 |

1,16 |

1,18 |

|

|

-»- |

На стендах и столах |

4 |

6 |

8 |

10 |

1,10 |

1,12 |

1,14 |

|

|

Характеристика сварной сборочной единицы |

Плотность работ, чел. |

|||

|

Масса, кг |

Габариты, м |

|||

|

ширина |

длина |

|||

|

Полуавтоматы и автоматы для дуговой сварки |

независимо от массы и габаритов |

1 |

||

|

Машины контактной сварки: |

||||

|

стационарные машины без автоматических приспособлений |

до 16 |

- |

- |

1 |

|

более 16 |

- |

- |

1 - 2 |

|

|

подвесные машины |

независимо от массы и габаритов |

1 - 0,5 |

||

|

Многоэлектродные точечные машины: |

||||

|

загрузка и съем с фронта машины |

до 16 |

- |

- |

1 - 2 |

|

более 16 |

- |

- |

2 - 3 |

|

|

загрузка с фронта и съем с тыла машины |

до 16 |

- |

- |

2 - 3 |

|

более 16 |

- |

- |

3 - 4 |

|

|

с автоматической загрузкой и выгрузкой |

независимо от массы и габаритов |

0,3 - 0,5 |

||

|

Приспособления: |

||||

|

стационарные: |

||||

|

неповоротные для сборки, прихватки |

независимо от массы |

до 0,6 |

2 |

1 |

|

до 0,6 |

4 |

до 2 |

||

|

до 0,6 |

8 |

до 4 |

||

|

стенды для сборки и прихватки |

независимо от массы |

более 0,6 |

2 |

до 2 |

|

более 0,6 |

4 |

до 3 |

||

|

более 0,6 |

11 |

до 4 |

||

|

собранные конструкции для окончательной сварки |

то же |

до 0,6 |

2 |

1 |

|

более 0,6 |

4 |

1 - 2 |

||

|

главные кондукторы и стенды для окончательной сварки узлов |

независимо от массы |

более 0,6 |

- |

до 1 |

|

более 0,6 |

2 |

1 - 2 |

||

|

более 0,6 |

4 |

до 4 |

||

|

более 0,6 |

8 |

до 6 |

||

|

поворотные: |

||||

|

приспособления, позиционеры и кантователи |

независимо от массы |

до 0,6 |

2 |

1 |

|

до 0,6 |

4 |

1-2 |

||

|

до 0,6 |

8 |

до 4 |

||

|

крупные многоместные приспособления и кантователи |

то же |

до 0,6 |

2 |

1 |

|

более 0,6 |

4 |

1 - 2 |

||

|

более 0,6 |

8 |

до 4 |

||

|

Рабочие места у конвейеров |

-»- |

до 2,5 |

4 |

до 4 |

|

до 2,5 |

8 |

до 6 |

||

|

до 2,5 |

12 |

до 8 |

||

Примечание. Меньшие значения плотности работ следует принимать, когда максимальное значение не дает полной загрузки рабочих мест (т.е. при загрузке менее 65 %)

Трудоемкость изготовления сварной сборочной единицы на линии определяется по формуле:

![]() (10)

(10)

где Пл - состав бригады, обслуживающей линию в смену, чел.;

Фн - номинальный годовой фонд времени рабочего места, ч;

В - объем годового выпуска, шт.

4.2. Трудоемкость программы годового выпуска (Т) определяется по формуле:

![]() (11)

(11)

где:

![]() ,

, ![]() ,

, ![]() -

трудоемкость изделия по модификациям, чел. ч;

-

трудоемкость изделия по модификациям, чел. ч;

В1, В2, Вn - программа годового выпуска продукции по модификациям, шт.

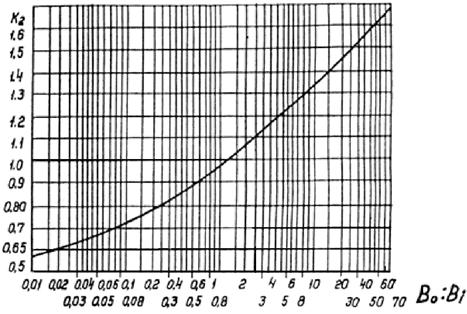

4.3. Укрупненный расчет трудоемкости методом приведения приводится ниже.

Трудоемкость изделия рассчитывается по формуле:

Тизд. = Т0 ∙ Кпр, (12)

где Тизд., Т0 - трудоемкость заданного изделия и аналога соответственно, чел. ч;

Кпр - общий коэффициент приведения трудоемкости, рассчитывается по формуле:

где К1 - коэффициент приведения трудоемкости, учитывающий соотношение массы заданного изделия и аналога, рассчитывается по формуле:

(14)

(14)

где Pi, P0 - масса сварных сборочных единиц заданного изделия и аналога соответственно, кг;

К2 - коэффициент изменения трудоемкости в зависимости от различия в программах выпуска изделий, определяется по кривой логарифмического графика (см. приложение), по оси абсцисс отсчитывается значение отношения В0:Вi (где В0 - программа представителя (аналога), трудоемкость которого известна);

К3 - коэффициент сложности, учитывающий соотношение количества деталей, рассчитывается по формуле:

(15)

(15)

где ni, n0 - количество деталей в сварных сборочных единицах заданного изделия и аналога соответственно, шт.

5. РАСЧЕТ ЧИСЛЕННОСТИ РАБОТАЮЩИХ

5.1. Расчет численности основных рабочих

К основным рабочим относятся все рабочие, непосредственно участвующие в технологическом процессе, включая наладчиков.

Численность основных рабочих определяется по формуле:

![]() (16)

(16)

где Т - трудоемкость сборочно-сварочных работ на программу годового выпуска продукции с учетом наладки, чел. ч;

Nр - расчетная численность основных рабочих на объем годового выпуска изделий, чел.;

Фэ - эффективный годовой фонд времени рабочего, ч.

Численность наладчиков линий определяется по табл. 4.

|

Механизированные, автоматизированные, гибкие автоматизированные линии |

Робототехнические комплексы, гибкие производственные модули |

|||

|

количество единиц встроенного оборудования |

||||

|

до 20 |

свыше 20 |

до 5 |

свыше 5 |

|

|

Наладка электротехнической части оборудования |

0,5 - 0,6 |

0,8 |

0,1 |

0,15 |

|

То же механической части |

0,6 - 0,7 |

1,1 |

0,05 |

0,1 |

|

То же гидравлической системы |

0,2 - 0,3 |

0,5 |

0,05 |

0,1 |

|

То же электронной части системы управления |

0,2 - 0,4 |

0,6 |

0,1 |

0,15 |

Примечания:

1. За единицу встроенного оборудования принимается машина контактной сварки, автомат или полуавтомат дуговой сварки, робот в комплекте с встроенным оборудованием, транспортные устройства (конвейер, кантователь, подъемник, загрузчик и т.п.), фильтровентиляционный агрегат и т.д.

2. Большие значения принимать при большем количестве встроенного оборудования в линии.

Численность принятых рабочих определяется по полученному расчетному значению с округлением до целого числа.

5.2. Расчет численности вспомогательных рабочих

К вспомогательным рабочим относятся: распределители работ, кладовщики, смазчики, уборщики.

Нормы даны для расчета численности вспомогательных рабочих цехового подчинения.

5.2.1. Нормы для расчета численности распределителей и кладовщиков приведены в табл. 5.

|

Численность основных рабочих, обслуживаемых 1 вспомогательным рабочим в одну смену в зависимости от типа производства |

|||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Распределитель работ |

50 - 55 |

55 - 60 |

65 - 70 |

|

Кладовщик-раздатчик инструмента, приспособлений |

70 - 80 |

80 - 90 |

100 - 110 |

|

Кладовщик сварочных и вспомогательных материалов |

80 - 90 |

90 - 100 |

110 - 120 |

5.2.2. Численность смазчиков и уборщиков в одну смену определять из расчета:

1 смазчик - на 200 единиц оборудования;

1 уборщик - на 3500 м2 общей площади производства при механизированном способе уборки.

Уборка рабочего места производится основным рабочим.

5.3. Расчет численности служащих

Расчет численности служащих производить по табл. 6.

|

Численность работающих от количества рабочих в зависимости от типа производства, % |

|||

|

единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

|

|

Служащие |

11,2 |

10,0 |

8,4 |

|

в том числе: |

|||

|

руководители |

4,8 |

4,3 |

3,6 |

|

специалисты |

5,1 |

4,5 |

3,8 |

|

другие служащие |

1,3 |

1,2 |

1,0 |

Примечание. Нормы приведены для расчета численности служащих цехового подчинения.

5.4. Расчет службы технического контроля

Численность рабочих-контролеров и служащих службы технического контроля, выраженное в процентах от числа основных рабочих, принимать для производства:

сложных пространственно-объемных штампованно-сварных конструкций:

рабочие-контролеры - 7,0;

служащие - 0,8

рам, платформ и других металлоконструкций:

рабочие-контролеры - 5,0;

служащие - 0,6.

5.5. Распределение работающих по сменам

Численность работающих в наибольшую смену принимать по табл. 7.

|

Численность работающих в наибольшую смену, % при режиме работы |

|||

|

двухсменном |

трехсменном |

||

|

Рабочие: |

|

||

|

основные |

50 - 55 |

35 - 40 |

|

|

вспомогательные |

55 - 60 |

35 - 40 |

|

|

Служащие |

75 - 80 |

60 - 65 |

|

|

Служащие, работающие в конторских помещениях (от их общего количества) |

70 - 75 |

60 - 65 |

|

5.6. Определение численности работающих женщин

Численность женщин от числа работающих по категориям, %:

Рабочие:

основные - 10 - 15;

вспомогательные - 25 - 30;

контролеры - 65 - 70;

служащие - 45 - 50.

5.7. Распределение работающих по группам санитарной характеристики производственных процессов

Согласно требованиям СНиП 2.09.04-87, профессии по категориям работающих отнесены к определенным группам санитарной характеристики производственных процессов и приведены в табл. 8.

|

Санитарная характеристика производственного процесса |

Группа производственного процесса |

|

|

Процессы, вызывающие загрязнение веществами 3 и 4 классов опасности |

1 |

|

|

Сварщики на лазерных и электронно-лучевых установках, служащие |

только рук |

1а |

|

Слесари-сборщики, кладовщики, уборщики, распределители, рабочие-контролеры СТК |

тела и одежды |

1б |

|

Смазчики, рихтовщики по металлу (кроме рихтовщиков по свинцовистому припою), наладчики, кладовщики |

тела и одежды, удаляемое с применением специальных моющих средств |

1в |

|

Процессы, протекающие при избытках тепла или при неблагоприятных метеорологических условиях; |

2 |

|

|

Сварщики, работающие на машинах контактной точечной, рельефной, стыковой сварки и автоматах дуговой сварки под слоем флюса |

конвекционное тепло |

2а |

|

Сварщики, работающие на установках дуговой сварки, газовой сварки, газовой резки |

лучистое тепло |

2б |

|

Контролеры гидравлического испытания водой, сварщики, работающие на машинах шовной сварки |

воздействие влаги, вызывающей намокание одежды |

2в |

|

Процессы, вызывающие загрязнение веществами 1 и 2 классов опасности и веществами, обладающими стойким запахом: |

3 |

|

|

Рабочие, работающие с клеем, токопроводящим грунтом и на операциях оплавки и рихтовки со свинцовистым припоем и порошками |

тела и спецодежды |

3б |

|

Процессы, требующие особых условий к соблюдению чистоты или стерильности при изготовлении продукции |

4 |

|

|

Сварщики и резчики, работающие с плазменными установками, основные рабочие, контролеры, работающие на установках с рентгеновскими и радиоактивными излучателями; на производстве особо чистой продукции |

4 |

6. ОБЪЕМНО-ПЛАНИРОВОЧНЫЕ И СТРОИТЕЛЬНЫЕ РЕШЕНИЯ

6.1. Определение общей площади

Общая площадь состоит из площади, занятой технологическим оборудованием, и площади, занятой проездами и инженерными службами.

К первой относится площадь, занимаемая рабочими местами, укомплектованными сварочными машинами, аппаратами и источниками питания, шкафами и пультами управления, гидравлическими станциями, стендами, приспособлениями, складочными местами для хранения деталей и готовых сварных сборочных единиц после сварки, транспортными устройствами, проходами для рабочих, контрольными стендами и прочим оборудованием.

Ко второй относится площадь, занимаемая магистральными проездами, вентустройствами, мастерскими (наладчиков, механиков, энергетиков и сантехников), трансформаторными подстанциями, энергетическими вводами, станциями специальных токов, лабораториями сварки, службами технического контроля, кладовыми и складами.

Общая площадь производства определяется на основе графических разработок и плана расположения оборудования.

При укрупненных расчетах площадь, занимаемая технологическим оборудованием определяется по нормам на 1 единицу оборудования, приведенным в табл. 9; площадь, занимаемая проездами, службой наладки, вентустройствами, энергетическими вводами и т.д. составляет 30 - 40 % от площади, занимаемой технологическим оборудованием, и уточняется компоновочным планом цеха (корпуса).

|

Площадь на 1 единицу оборудования в зависимости от длины сварных сборочных единиц, м2 |

||||

|

мелкие длиной до 0,8 м |

средние длиной от 0,8 до 2,5 м |

крупные длиной от 2,5 до 6,0 м |

особо крупные длиной свыше 6,0 м |

|

|

Для дуговой сварки |

12 - 15 |

16 - 25 |

30 - 70 |

60 - 100 |

|

Для газовой сварки и пайки |

12 - 15 |

16 - 20 |

28 |

- |

|

Для контактной сварки: |

||||

|

точечной и рельефной |

12 - 15 |

16 - 20 |

25 |

- |

|

многоточечной |

- |

40 - 70 |

75 - 100 |

90 - 150 |

|

роликовой |

- |

30 - 45 |

- |

90 - 150 |

|

стыковой, трением |

15 - 20 |

35 - 40 |

35 - 40 |

60 - 100 |

|

Роботы |

25 - 30 |

35 - 40 |

45 - 60 |

60 - 90 |

|

Прочее |

20 - 25 |

26 - 35 |

36 - 45 |

- |

Примечания: 1. Большие значения величин принимать при производстве более габаритных сварных сборочных единиц.

2. Для служащих, работающих в цехе, следует предусматривать конторские помещения на площади цеха из расчета 4,5 м2 на 1 человека.

6.2. Основные строительные параметры зданий

Сборочно-сварочное производство следует размещать, как правило, в одноэтажных зданиях, принимая габариты здания в соответствии с требованиями ГОСТ 23838-89.

Допустимо размещение производства в многоэтажных зданиях, принимая габариты здания в соответствии с требованиями ГОСТ 23838-89.

Выбор ширины и высоты пролета зависит от габаритных размеров оборудования, массы и габаритов сварных сборочных единиц, а также расположения оборудования (поперечное или продольное размещение линий).

Размеры пролетов и грузоподъемность подъемно-транспортных средств приведены в табл. 10.

|

Сварная сборочная единица |

Размеры пролетов, м |

Максимальная грузоподъемность крана, кН (т) |

|||||

|

масса, т |

габариты (длина∙ширина∙высота), м |

ширина |

шаг колонн (средние) |

высота до низа стропильных ферм в бескрановых пролетах |

высота до головки подкранового рельса в крановых пролетах |

||

|

1. Одноэтажное |

|||||||

|

Тяжелые металлоконструкции (рамы, платформы и т.п.) |

до 3 |

10,5∙2,5∙1,0 |

24 |

12 |

8,4; 9,6 |

- |

50,0 (5,0) |

|

3 - 10 |

15,0∙3,5∙1,5 |

24 |

12 |

10,8; 12,0 |

8,15; 9,35 |

150,0 (15,0) |

|

|

Пространственно-сложные конструкции (автокузова и т.п.) |

до 0,5 |

5,0∙2,5∙2,5 |

24 |

12 |

8,4; 9,6 |

- |

32 (3,2) |

|

св.0,5 до 3,0 |

12,5∙2,5∙2,5 |

24 |

12 |

9,6; 10,8 |

- |

50 (5,0) |

|

|

Разные сборочные единицы |

до 0,3 |

2,5∙1,0∙0,5 |

18; 24 |

12 |

6,0; 7,2; 8,4 |

- |

32 (3,2) |

|

2. Многоэтажное |

|||||||

|

Первый и средний этажи |

|||||||

|

Разные сборочные единицы/ балки, небольшие емкости/ |

- |

- |

12 |

6; 12* |

7,2; 8,4 |

- |

32 (3,2) |

|

Верхний этаж |

|||||||

|

Пространственно-сложные конструкции (автокузова и т.п.) |

до 0,6 |

до 6,0∙2,5∙2,5 |

24 |

12 |

8,4; 9,6 |

- |

32 (3,2) |

* При обосновании в каждом конкретном случае

Допускается размещение сборочно-сварочного производства при реконструкции и техническом перевооружении в существующих зданиях, имеющих высоту менее приведенной в табл. 10 при условии соблюдения норм и правил техники безопасности.

В соответствии с требованиями технологических процессов полы в сборочно-сварочном производстве должны быть прочными, огнестойкими, нескользкими, малотеплопроводными, диэлектрическими.

Распределенную нагрузку на пол, Па, принимать для:

сборочно-сварочного производства - 50000;

проездов - 100000;

внутрицеховых складов (кладовых):

деталей и заготовок - 100000;

вспомогательных материалов - 50000.

При размещении сборочно-сварочного производства на втором этаже и выше распределенную нагрузку на пол принимать:

для расчета плит перекрытия - 50000 Па;

для расчета балок (ригелей) - суммарную массу оборудования, устанавливаемого в ячейке 12∙12 м, не более 250 т, расположенного самым неблагоприятным образом.

Ширина проездов и проходов приведена ниже в табл. 11.

|

Транспортное средство |

Ширина проезда, мм |

||

|

при одностороннем движении |

при двухстороннем движении |

||

|

Магистральное |

Напольное: |

||

|

электротележки, электропогрузчики |

- |

4500 |

|

|

автопогрузчики, автомобили, уборочные машины и др. |

- |

5500 |

|

|

Цеховой |

Все виды напольного электротранспорта, кроме робокар |

А* + 1400 |

2A + 1600 |

|

Пешеходный проход |

- |

- |

1400 |

А* - ширина груза (транспорта), мм

Примечания:

1. Транспортные тележки на рельсовом пути не должны размещаться на проездах.

2. Количество и расположение проездов, проходов определяется компоновочным планом цеха.

3. Расстояние от границы проезда до тыльной стороны оборудования - 500 мм по ГОСТ 12.3.020-80.

6.3. Нормы размещения оборудования

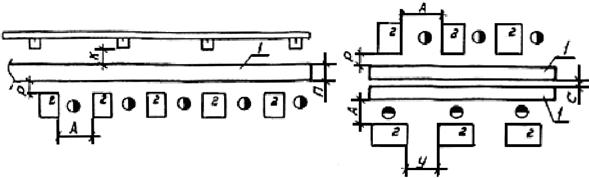

Нормы размещения оборудования учитывают требования научной организации труда и правил техники безопасности на рабочем месте. Нормы расстояний для наиболее часто встречающегося оборудования приведены в табл. 12 - 22.

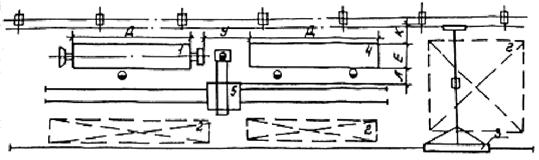

|

А |

Д |

Е |

К |

У |

|

|

Расстояние между оборудованием и элементами здания, м |

1,5 - 2,0 |

определяется конструкцией изделия плюс 0,2 - 0,3 |

0,8 - 1,2 |

1,5 - 2,0 |

|

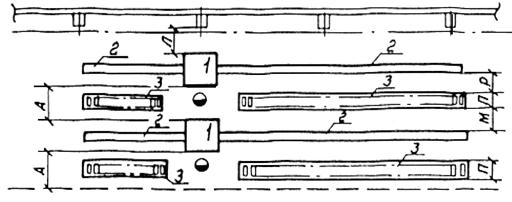

Рис. 1. Размещение стендов, кантователей для сварки крупногабаритных сварных сборочных единиц

1 - двухстоечный кантователь; 2 - место складирования; 3 - полукозловой кран; 4 - стенд для сборки; 5 - универсальная площадка с подвижной стрелой.

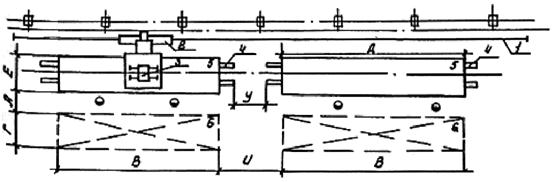

|

А |

В |

Г |

Д |

Е |

И |

У |

|

|

Расстояние между оборудованием и элементами здания, м |

1,5 - 2,0 |

определяется конструкцией изделия |

2,0 |

2,0 - 3,0 |

|||

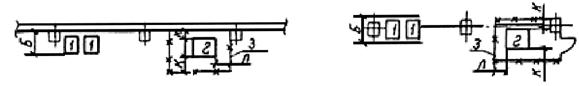

Рис. 2. Размещение установки велосипедной тележки для автоматической сварки продольных и кольцевых швов цилиндрических изделий:

1 - направляющий рельс; 2 - велосипедная тележка с балконом; 3 - сварочный автомат; 4 - стенд роликовый механизированный; 5 - сварная сборочная единица; 6 - место складирования.

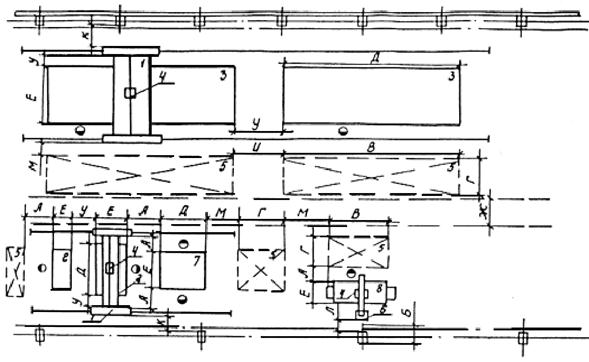

|

А |

Б |

В |

Г |

Д |

Е |

Ж |

И |

К |

Л |

М |

У |

|

|

Расстояние между оборудованием и элементами здания, м |

1,5 - 2,0 |

1,5 |

определяется конструкцией изделия |

3,0 - 5,0 |

2,0 |

1,2 |

1,2 |

1,5 - 2,0 |

0,8 - 1,2 |

|||

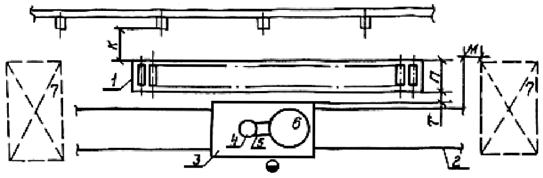

Рис. 3. Размещение установок автоматической сварки и резки с поворотными колоннами и самоходными порталами:

1 - портал самоходный; 2 - стенд; 3 - универсальный цепной кантователь или стол термической резки; 4 - автомат сварочный или резак; 5 - место складирования; 6 - поворотная колонна; 7 - роликовый стенд; 8 - кантователь.

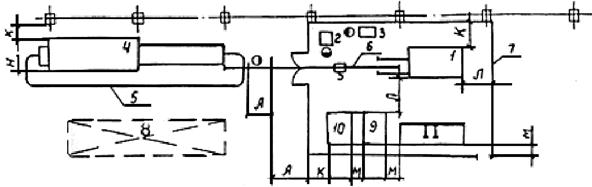

|

А |

К |

Л |

М |

Н |

|

|

Расстояние между оборудованием и элементами здания, м |

1,2 - 1,5 |

1,2 |

1,2 - 2,0 |

0,8 |

0,3 - 0,5 |

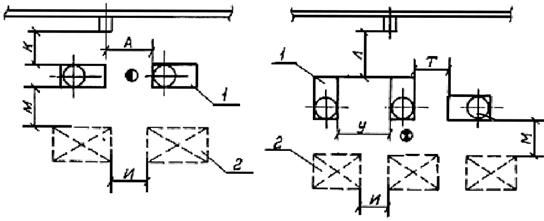

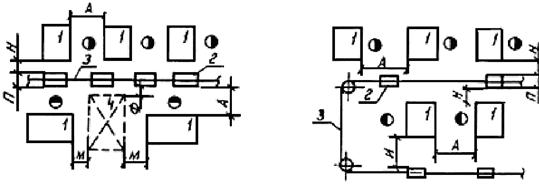

Рис. 4. Размещение оборудования для электронно-лучевой сварки:

1 - установка электронно-лучевой сварки; 2 - установка для размагничивания; 3 - пресс для запрессовки; 4 - моечно-сушильный агрегат; 5 - подвесной грузонесущий конвейер; 6 - монорельс; 7 - ограждающие элементы помещения для электронно-лучевой сварки; 8 - места складирования; 9, 10, 11 - шкафы управления и источники питания.

Примечание. Размеры уточняются по паспортным данным оборудования.

|

А |

Л |

М |

Н |

Р |

|

|

Расстояние между оборудованием и элементами здания, м |

1,5 - 2,0 |

0,8 - 1,2 |

0,8 - 1,0 |

определяется конструктивно |

0,1 |

Рис. 5. Размещение оборудования для сварки длинномерных деталей:

1 - установка для сварки труб; 2 - рольганг для подачи труб; 3 - накопитель.

|

Б |

К |

Л |

|

|

Расстояние между оборудованием и элементами здания, м |

1,3 - 1,5 |

0,8 |

0,8 |

Рис. 6. Размещение источников питания (рекомендуемое):

1 - однопостовой источник питания; 2 - многопостовой источник питания; 3 - ограждение сетчатое.

Примечания: 1. Размеры ограждения зависят от габаритов источника питания и условий их обслуживания.

2. При недостаточном количестве свободной площади между колоннами допускается размещение однопостовых источников на специальных балконах. При этом пусковая регулирующая аппаратура источников должна быть установлена на рабочих местах.

|

К |

М |

П |

Т |

|

|

Расстояние между оборудованием и элементами здания, м |

1,6 |

0,8 |

определяется конструктивно |

0,3 - 0,5 |

Рис. 7. Размещение установки электрошлаковой сварки:

1 - роликовый стенд механизированный; 2 - направляющие рельсы; 3 - установочная тележка; 4 - колонна с реечным устройством; 5 - автомат сварочный; 6 - сварная сборочная единица; 7 - место складирования

|

А |

И |

К |

Л |

М |

У |

Т |

|

|

Расстояние между оборудованием и элементами здания, м |

1,2 |

0,8 |

1,0 |

0,8 |

1,0 |

1,0 - 2,0 |

0,8 - 1,0 |

Рис. 8. Размещение автоматов для сварки кольцевых швов:

1 - сварочный автомат; 2 - место складирования.

Размещение средств механизации

|

А |

К |

Р |

С |

У |

П |

|

|

Расстояние между оборудованием и элементами здания, м |

1,2 - 1,5 |

0,8 |

0,2 - 0,3 |

0,8 - 1,0 |

0,8 - 1,0 |

определяется конструктивно |

Рис. 9. Размещение напольных конвейеров:

1 - напольный конвейер; 2 - стол, оборудование.

|

А |

И |

М |

Н |

П |

Ф |

|

|

Расстояние между оборудованием и элементами здания, м |

1,2 - 2,0 |

0,8 |

0,8 |

0,5 - 0,8 |

определяется конструктивно |

0,2 - 0,3 |

Рис. 10. Размещение подвесных конвейеров:

1 - оборудование; 2 - подвеска; 3 - конвейер; 4 - склад.

|

А |

В |

Г |

Ж |

К |

С |

|

|

Расстояние между оборудованием и элементами здания, м |

1,5 - 2,0 |

определяется конструктивно |

3,0 - 5,0 |

1,0 |

6,5 - 7,0 |

|

Рис. 11. Размещение конвейеров сборки, рихтовки и отделки изделий:

1 - конвейер; 2 - обрабатываемое изделие.

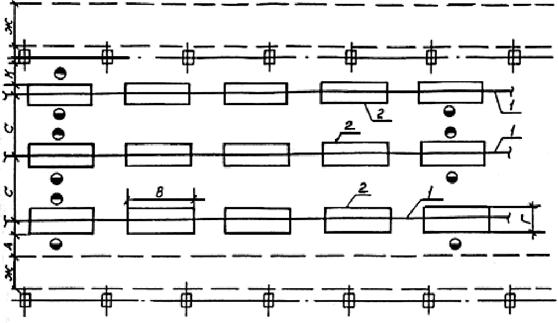

В нормах указаны расстояния от габаритов оборудования, включающих крайние положения движущихся частей его, оснастку, элементы механизации, питания и управления, габариты обрабатываемых деталей и сварных сборочных единиц с учетом их установки и снятия до смежного оборудования или элементов здания.

Нормы расстояний (табл. 12 - 22) между рядом стоящим оборудованием не распространяются на гибкие производственные системы, роботизированные и комплексно-автоматизированные участки. Эти расстояния определяются планом расположения оборудования конкретных участков, с учетом конструкции оборудования, транспортно-складских систем, систем управления и условий обслуживания.

Нормы расстояний предусматривают возможность монтажа и демонтажа отдельных узлов при ремонте оборудования.

Электрошкафы, пульты управления и т.п., расположение которых определено заводом-изготовителем оборудования, включаются в габариты оборудования.

Расстояние между электрошкафами, пультами управления, не входящими в габариты оборудования, элементами здания или смежного оборудования следует принимать в соответствии с требованиями правил по установке и эксплуатации электрооборудования.

При установке оборудования на индивидуальные фундаменты расстояние от колонн и смежного оборудования принимать с учетом конфигурации и глубины залегания фундаментов оборудования и колонн здания.

При обслуживании оборудования мостовыми и подвесными кранами максимальное приближение этого оборудования к стенам и колоннам зданий должно определяться с учетом крайних положений крюка крана.

Уменьшение расстояний между оборудованием, оборудованием и строительными конструкциями, приведенных в настоящих нормах, не допускается.

7. СПЕЦИАЛЬНЫЕ ТРЕБОВАНИЯ К РАЗРАБОТКЕ РАЗДЕЛОВ ПРОЕКТА «СТРОИТЕЛЬНЫЕ РЕШЕНИЯ» И «ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ»

При проектировании сборочно-сварочных цехов следует учитывать специальные требования, обусловленные особенностями технологического процесса изготовления сварных сборочных единиц и требования действующих норм, инструкций и правил проектирования, относящихся к вопросам техники безопасности, производственной санитарии, охране труда, окружающей природной среды и пожарной безопасности.

7.1. Требования к помещениям

Организация рабочих мест и труда должна обеспечивать выполнение эргономических требований к рабочим местам в соответствии с требованиями ГОСТ 12.2.049-80, ГОСТ 12.2.032-78, ГОСТ 12.2.033-78, «Санитарных правил при сварке, наплавке и резке металлов» и «Гигиенической классификации труда» № 4137-86 Минздрава.

Рабочие места сварщиков следует ограждать экранами из несгораемых материалов согласно требованиям «Правил пожарной безопасности в Российской Федерации» ППБ 01-93.

Для мелких изделий стационарные рабочие места сварщиков следует оборудовать в кабинах с открытым верхом.

При сварке в среде защитных газов обшивка кабины не должна доходить до пола на 300 мм, а высота светозащитного экрана должна быть не менее 2 м.

Обшивка кабин и светозащитного экрана должна выполняться из несгораемых материалов.

Площадь кабины сварщика должна быть не менее 4,5 м2 и быть достаточной для размещения сварочного оборудования, сварной сборочной единицы, приспособлений и мест складирования деталей и готовых сварных сборочных единиц.

Машины плазменной резки следует выгораживать сплошным ограждением из несгораемых материалов высотой не ниже 2,2 м.

Размещение в одной кабине двух и более сварочных столов допускается при условии разделения кабины светозащитными экранами.

Источники питания и шкафы управления для оборудования допускается размещать как на полу, так и на опорных площадках над оборудованием или в «мертвой зоне» пролетов здания. Многопостовые источники питания должны ограждаться сетками высотой не менее 1,7 м.

В состав служб неразрушающего контроля качества входят лаборатории радиационной дефектоскопии, которые должны располагаться в специальных помещениях. Толщина защиты помещений камер зависит от энергии источника излучения и рассчитывается в каждом конкретном случае специализированной организацией. Площадь и размер камеры определяются габаритами контролируемых сварных сборочных единиц и применяемой аппаратурой. Контроль непосредственно на линии должен производиться в защитных боксах-камерах. Сварку и наплавку с использованием хромоникелевых сварочных материалов следует производить в изолированных помещениях. Выполнение этих работ допускается в общих помещениях при условии, что расход хромоникелевых сварочных материалов по отношению к расходу других сварочных материалов на стационарных постах, оборудованных местными отсосами, не превышает 5 % и составляет 0,25 г/ч на 1000 м3 объема помещений.

7.2. Требования к отоплению и вентиляции

Вентиляция, отопление и кондиционирование воздуха производственных помещений зданий и сооружений должны обеспечить на постоянных рабочих местах и в рабочей зоне во время проведения основных и ремонтно-вспомогательных работ метеорологические условия (температура, относительная влажность, скорость движения воздуха), а также содержание вредных веществ в воздухе в соответствии с требованиями ГОСТ 12.1.005-88, перечня предельно-допустимых концентраций и СНиП 2.04.05-91.

Параметры микроклимата в производственных помещениях должны предусматриваться в соответствии с требованиями ГОСТ 12.1.005-88 и «Санитарными нормами» с учетом категории тяжести выполняемых работ и наличия или отсутствия теплоизбытков.

Вытяжная вентиляция должна быть местной и общеобменной. Местные отсосы, независимо от габаритов изделий, должны предусматриваться к каждому оборудованию и рабочему месту, где есть выделения вредных веществ.

Вытяжные системы должны быть оборудованы фильтрами для очистки воздуха от сварочных аэрозолей с выбросом его в цех или атмосферу.

В целях уменьшения затрат на вентиляцию следует предусматривать рециркуляционные установки отсасываемого воздуха.

Подачу приточного воздуха необходимо осуществлять следующим образом:

рассредоточенно - при сварке в среде защитных газов;

сосредоточенно - в верхнюю зону во всех остальных случаях.

При газоплазменной обработке металлов сжиженными газами 2/3 объема воздуха следует удалять из нижней зоны помещения, 1/3 - из верхней (естественным и механическим путями).

Общеобменной и местной вентиляцией из сварочных цехов выбрасывать воздух в атмосферу возможно при условии, что концентрация загрязнений в атмосфере населенных пунктов не превысит предельно допустимых концентраций, регламентируемых СНиП 2.04.05-91.

7.3. Требования к освещению

Освещенность в сборочно-сварочном производстве следует принимать по СНиП II-4-79 (IV разряд зрительных работ, подразряд «в» и «г»).

7.4. Требования к защите от шума и вибрации

На постоянных рабочих местах и в рабочих зонах цехов уровни звукового давления в октавных полосах частот (в дБ), уровни звука и эквивалентные уровни звука (в дБА) не должны превышать допустимых требований ГОСТ 12.1.003-83.

Для снижения шума рекомендуется:

выделять моторные преобразователи токов в отдельные звукоизолированные помещения, выполняемые из несгораемых или трудносгораемых материалов;

подключать глушители шума к выхлопным каналам струи сжатого воздуха пневмоцилиндров оборудования и приспособлений;

покрывать звукопоглощающей облицовкой из несгораемых или трудносгораемых материалов стены кабин при плазменной обработке и металлизации сборочных единиц.

При невозможности добиться снижения шума указанными средствами рекомендуется по согласованию с органами и учреждениями санэпидемслужбы применять индивидуальные средства защиты (наушники, противошумные каски, вкладыши, заглушки).

Значения величины вибрации не должны превышать пределов, установленных «Санитарными нормами допустимых уровней шума на рабочих местах» № 3223-85 Минздрава.

7.5. Требования по биологической защите окружающей среды

В сварочном производстве к процессам, сопровождающимся опасными и вредными производственными факторами, кроме перечисленных в ГОСТ 12.3.003-86, относятся рентгеновские и радиоактивные излучения при выполнении электронно-лучевой сварки и неразрушающего контроля сварных швов. При применении названных процессов следует соблюдать требования «Основных санитарных правил работы с радиоактивными веществами и другими источниками ионизирующих излучений» и «Санитарных правил по радиоизотопной дефектоскопии» № 1171-74, ГОСТ 12.1.006-84, ГОСТ 12.3.003-86.

Окружающая среда - воздух, почва, водоемы - не должны быть загрязнены выбросами вредных веществ от сварочного производства.

Основные мероприятия по охране окружающей среды должны предусматривать:

применение технологических процессов, по возможности, с безвредными или менее вредными веществами;

автоматизацию производственных процессов, исключающих контакт человека с вредными веществами;

удаление выделяющихся вредных веществ с последующей очисткой их перед выбросом в окружающую среду.

7.6. Противопожарные требования

При проектировании сборочно-сварочных цехов должны соблюдаться противопожарные требования действующих строительных норм и правил, государственных стандартов, других норм, правил и инструкций, относящихся к вопросам пожарной безопасности, утвержденных в установленном порядке.

Категории помещений и зданий сборочно-сварочных цехов по взрывопожарной и пожарной опасности должны устанавливаться в соответствии с требованиями НПБ 105-95 «Определение категорий помещений и зданий по взрывопожарной и пожарной опасности».

Классы взрывоопасных и пожароопасных зон должны определяться в соответствии с «Правилами устройства электроустановок» (ПУЭ).

Пожароопасные помещения и участки защищаются автоматическими средствами пожаротушения и пожарной сигнализации в соответствии с НПБ 110-96 «Перечень зданий, сооружений, помещений и оборудования, подлежащих защите автоматическими установками тушения и обнаружения пожара».

Предусматриваемые защитные меры для обеспечения пожарной безопасности цехов должны отвечать требованиям ГОСТ 12.1.004-91.

Первичные средства пожаротушения (огнетушители, ящики с песком и др.) следует принимать согласно правилам пожарной безопасности в Российской Федерации. Отдельные пожароопасные технологические установки (если они не подлежат оборудованию автоматическими устройствами) следует оснастить не менее, чем двумя ручными или передвижными огнетушителями или локальными установками пожаротушения с учетом размеров возможных очагов пожаров.

Дополнительно для противопожарной защиты линий следует предусматривать передвижные углекислотные установки из расчета одна установка ОУ-80 на 1500 м2 производственной площади.

Общие требования безопасности к конструкциям промышленных роботов, робототехнических комплексов и линий, организации и эксплуатации роботизированных технологических комплексов и участков должны соответствовать ГОСТ 12.2.003-91, ГОСТ 26054-85, ГОСТ 12.2.072-82.

Помещения систем автоматизированного управления технологическими процессами на базе ЭВМ необходимо отделять от других помещений противопожарными стенами 2-го типа с выполнением противопожарных требований.

Отработанные масла подлежат сбору и регенерации на общезаводских установках. Отходы от регенерации, промасленная ветошь, керосин подлежат сжиганию в специальных установках.

Для обезжиривания деталей и сборочных единиц следует, как правило, применять пожаробезопасные растворы и препараты.

8. ОСНОВНЫЕ И ВСПОМОГАТЕЛЬНЫЕ МАТЕРИАЛЫ

8.1. Основные материалы

К основным относятся материалы, присоединяемые к входящим в конструкцию изделия методами сборки и сварки.

Качество материалов должно соответствовать требованиям государственных и отраслевых стандартов.

Расход сварочной проволоки для получения шва заданного сечения и длины следует определять по формуле:

![]() (17)

(17)

где Gпр - расход сварочной проволоки, кг;

G - количество металла, необходимого для получения шва заданного сечения и длины, кг;

λ - коэффициент, учитывающий потери на огарки, λ = 1,1;

ψ - коэффициент, учитывающий потери на угар и разбрызгивание, ψ = 0,05 ∙ 0,1.

Количество металла, необходимого для получения шва заданного сечения и длины (G), следует определять по формуле:

![]() (18)

(18)

где γ - плотность наплавляемого металла, кг/см3;

Fн - площадь поперечного сечения шва, см2;

L - длина шва, см.

Для укрупненных расчетов расход сварочной проволоки при сварке стальных конструкций в зависимости от катета шва следует определять по табл. 23.

|

Часовой расход сварочной проволоки на 1 горелку при сварке, кг |

||

|

полуавтоматической и автоматической в среде защитных газов |

автоматической под слоем флюса |

|

|

2 |

0,8 |

1,2 |

|

3 |

0,9 |

1,5 |

|

4 |

1,0 |

2,0 |

|

5 |

1,5 |

2,5 |

|

6 |

2,0 |

4,0 |

|

8 |

2,3 |

7,0 |

|

10 |

2,5 |

9,0 |

|

12 |

2,8 |

11,0 |

8.2. Вспомогательные материалы

К вспомогательным материалам относятся флюсы, вольфрамовые и угольные электроды, упаковочные, смазочные, обтирочные и другие материалы.

Расход флюса рассчитывается по формуле:

где Gфл. - расход флюса, кг.

9. ОТХОДЫ ПРОИЗВОДСТВА

К отходам сварочного производства относятся грат, огарки штучных электродов дуговой сварки и куски электродной проволоки, остающиеся в шланге по окончании проволоки в кассетах дуговых автоматов и полуавтоматов, которые составляют 3 - 5 % от количества расходуемых электродов и проволоки.

10. НОРМЫ РАСХОДА ЭНЕРГЕТИЧЕСКИХ РЕСУРСОВ (ДЛЯ ТЕХНОЛОГИЧЕСКИХ НУЖД)

10.1. Расход электроэнергии

Годовой расход электроэнергии определяется при разработке решений по электроснабжению на основании установленной мощности оборудования, принимаемой по паспортным данным или техническим характеристикам.

Для укрупненных расчетов расход электроэнергии в кВт·ч на 1 т выпуска сварных сборочных единиц составляет:

для тонколистовых конструкций - 500 - 900;

для толстолистовых конструкций - 100 - 300.

10.2. Расход сжатого воздуха

Расход сжатого воздуха принимается по паспортным данным сварочного оборудования и техническим характеристикам приспособлений и пневмоинструмента с учетом использования числа ходов, времени работы.

Требования к параметрам сжатого воздуха приведены в табл. 24.

|

Предельные значения |

Обоснование |

|

|

Колебания давления, % |

± 15 |

По данным ВНИИ Гипропривод |

|

Класс загрязненности |

5 |

|

|

Температура окружающей среды, °С |

5 - 40 |

|

|

Влажность относительная, % |

80 |

Расход сжатого воздуха на 1 единицу оборудования принимать по табл. 25.

|

Давление сжатого воздуха, МПа |

Расход воздуха (приведенного к нормальным условиям) в час, м3 |

|

|

Контактные машины: |

||

|

точечные, рельефные |

0,5 - 0,6 |

8,0 - 10,0 |

|

шовные |

0,5 - 0,6 |

1,0 - 2,0 |

|

многоточечные |

0,5 - 0,6 |

6,0 - 8,0 |

|

1,0 |

3,0 - 4,0 |

|

|

роботы контактной сварки |

0,5 - 0,6 |

5,0 - 6,0 |

|

1,0 - 1,2 |

0,1 - 0,2 |

|

|

Приспособления |

0,5 - 0,6 |

3,0 - 4,0 |

|

Пневмоинструмент |

0,5 - 0,6 |

36,0 |

|

Прессы клепальные |

0,5 - 0,6 |

6,0 - 10,0 |

|

Установки воздушно-плазменной резки |

0,5 - 0,6 |

5,0 - 6,0 |

Для

укрупненных расчетов часовой расход сжатого воздуха в м![]() на 1 тонну выпуска сварных сборочных единиц составляет:

на 1 тонну выпуска сварных сборочных единиц составляет:

для тонколистовых конструкций - 450 - 700;

для толстолистовых конструкций - 50 - 150.

10.3. Расход газов

Расход газов производится согласно паспортным данным оборудования и находится в прямой зависимости от толщины металла, диаметра электродной проволоки, рабочего давления газа при сварке, а при резке - от номера мундштука.

Расход газов и их смесей при дуговой сварке следует принимать по табл.26, при газовой резке - по табл. 27.

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Рабочее давление, МПа |

Расход на 1 горелку в час при дуговой сварке, м3 |

||

|

для полуавтоматов |

для автоматов |

||||

|

Углекислый (СО2) |

до 3,0 |

0,8 - 1,0 |

0,6 - 0,8 |

0,4 - 0,6 |

|

|

3,0 - 5,0 |

1,2 - 1,6 |

0,8 - 1,2 |

0,8 - 1,0 |

||

|

5,0 - 8,0 |

1,6 - 2,0 |

0,05 - 0,10 |

1,2 - 1,5 |

1,0 - 1,3 |

|

|

свыше 8,0 |

2,0 - 3,0 |

1,5 - 2,0 |

1,3 - 1,8 |

||

|

Смесь: 70 % СО2 и 30 % О2 |

до 3,0 |

0,8 - 1,0 |

0,5 - 0,7 |

0,4 - 0,5 |

|

|

3,0 - 5,0 |

1,2 - 1,6 |

0,7 - 0,9 |

0,5 - 0,7 |

||

|

5,0 - 8,0 |

1,6 - 2,0 |

0,05 - 0,10 |

0,9 - 1,2 |

0,7 - 1,0 |

|

|

свыше 8,0 |

2,0 - 3,0 |

1,2 - 1,4 |

1,0 - 1,4 |

||

|

Смесь:82 % Ar и 18 % СО2 |

до 3,0 |

0,8 - 1,6 |

0,4 - 0,6 |

0,3 - 0,5 |

|

|

от 3,0 до 6,0 |

1,6 - 2,0 |

0,03 - 0,07 |

0,6 - 0,7 |

0,7 - 0,9 |

|

|

Аргон (Аr) |

1,5 |

Диаметр вольфрамового электрода, мм |

ручная сварка |

- |

|

|

2,0 |

0,2 - 0,3 |

||||

|

2,0 |

2,0 - 3,0 |

до 0,05 |

0,3 - 0,4 |

- |

|

|

4,0 |

3,0 - 4,0 |

0,4 - 0,5 |

- |

||

|

5,0 |

5,0 |

0,5 - 0,6 |

- |

||

Примечание. Расход аргона при сварке нержавеющей стали указанных толщин принимать с коэффициентом 0,9.

Для укрупненных расчетов часовой расход углекислого газа в м3 на 1 тонну выпуска сварных сборочных единиц составляет:

для тонколистовых конструкций - 3 - 5,

для толстолистовых конструкций - 20 - 80.

|

Рабочее давление, МПа |

Расход на 1 пост в час, м3 |

|||

|

Ручная сварка (пайка) |

Ручная резка |

Машинная резка |

||

|

Ацетилен |

не менее 0,001 |

0,2 - 0,3 |

0,4 |

0,3 |

|

Кислород |

не менее 0,3 - 0,5 |

0,5 - 0,7 |

5,0 |

4,0 |

Примечания: 1. Расходы приведены на 1 резак с номером мундштука 3 для стали толщиной до 15 мм.

2. Для плазменной резки и сварки расход принимать по паспортным данным оборудования.

10.4. Расход воды

Расход и требования к качеству воды для охлаждения электродов, приборов и др. элементов оборудования принимать по паспортным данным оборудования.

Для укрупненных расчетов часовой расход воды в м3 на 1 тонну выпуска сварных сборочных единиц составляет:

для тонколистовых конструкций - 10 - 50;

для толстолистовых конструкций - 2 - 10.

Для охлаждения оборудования применяется вода со следующими параметрами:

жесткость - не более 5 мг·экв/л;

в том числе карбонатная - до 3,5 мг·экв/л;

взвешенных частиц - не более 20 мг/л;

РН - 5,5 ∙ 7,5 мг/л;

удельное электрическое сопротивление - не менее 2000 ом/см.

Давление охлаждающей воды на входе должно быть 0,25 - 0,3 МПа (2,5 - 3,0 кгс/см2) при температуре 15 - 25 °С.

Система водоснабжения сварочного оборудования должна быть оборотной.

11. НОРМЫ ЗАПАСОВ ХРАНЕНИЯ И СКЛАДИРОВАНИЯ

Складирование, хранение и транспортировку деталей и сборочных единиц следует осуществлять в оборотной унифицированной или специализированной таре (ящиках, поддонах, контейнерах), которая обеспечивает сохранность геометрических параметров.

Типы, основные параметры и размеры металлической тары следует принимать в соответствии с требованиями ГОСТ 14861-91.

11.1. Нормы запасов хранения деталей и сварных сборочных единиц на складах

Величина запаса хранения деталей или сварных сборочных единиц определяется по формуле:

где Q - величина запаса хранения деталей или сборочных единиц, т (шт.);

Hx - норма запаса хранения, ч, принимать по табл.28, 29;

q - ритм выпуска в час, т /шт/.

|

Нормы запаса хранения в зависимости от годового выпуска тыс. комплектов, ч |

Способ хранения |

||||

|

до 10 |

50 |

100 |

200 и более |

||

|

1. Склад перед окраской |

|||||

|

Крупные пространственно-объемные и штампованно-сварные |

- |

1,5-2,0 |

- |

- |

На полу, подвесной склад |

|

Сварные конструкции (рамы, платформы, каркасы) |

2,0 - 2,5 |

1,5 - 2,0 |

1,0 - 1,5 |

1,0 |

То же |

|

Мелкие и средние |

5,0 - 6,0 |

3,5 - 5,0 |

2,5 - 3,0 |

2,0 - 2,5 |

Подвесной или высотный стеллажный склад |

|

2. Промежуточные склады перед сборкой и сваркой |

|||||

|

Крупные |

2,0 - 3,0 |

1,5 - 2,0 |

1,0 - 1,5 |

0,5 - 1,0 |

На полу, механизированный склад-накопитель |

|

Средние |

3,0 - 4,0 |

2,0 - 3,0 |

1,5 - 2,0 |

1,0 - 2,0 |

Подвесной или напольный в обменной таре |

|

Мелкие |

14,0 - 16,0 |

8,0 - 10,0 |

5,0 - 8,0 |

2,0 - 3,0 |

Напольный в обменной таре или на стеллажах |

Нормы запаса хранения деталей перед рабочими местами приведены в табл. 29.

|

Нормы запаса напольного хранения в зависимости от годового выпуска в тыс. комплектов, ч |

Способ хранения |

||||

|

до 10 |

50 |

100 |

200 и более |

||

|

Крупные (панели пола, крыши, боковины, лонжероны и др.) |

8,0 - 12,0 |

2,0 - 3,0 |

1,5 - 2,0 |

0,5 - 1,0 |

Специальная тара |

|

Средние (поперечины) рамы, панели бензобаков, корпуса глушителей воздушных баллонов и др.) |

10,0 - 16,0 |

4,0 - 5,0 |

2,0 - 3,0 |

1,5 - 2,0 |

Стандартная тара |

|

Мелкие (кронштейны, патрубки, фланцы, усилители и др.) |

недельный до 3 суток |

16,0 |

8,0 |

То же, стеллажи |

|

Примечание. При открытом хранении грузов в сгораемой таре на стеллажах запас хранения не должен превышать сменной потребности

11.2. Нормы расчета площади цеховых кладовых

Площадь кладовых в зависимости от назначения и типа производства принимать по табл. 30.

|

Назначение |

Основание для расчета |

Площадь по типам производства, м2 |

||

|

мелкосерийное, среднесерийное |

массовое, крупносерийное |

|||

|

Инструментально-раздаточная (ИРК) |

Хранение и выдача инструмента, приборов, сменных рабочих органов оборудования |

На 1 единицу технологического оборудования |

0,5 |

0,3 |

|

Вспомогательных материалов |

Хранение и выдача вспомогательных материалов |

На 1 единицу технологического оборудования |

0,15 |

0,1 |

|

Сварочных материалов |

Хранение и выдача электродов, флюсов, перемотки сварочной проволоки и кассет |

На 1 единицу оборудования дуговой, газовой сварки |

0,2 |

0,1 |

|

Оснастки |

Хранение и выдача приспособлений и сменной оснастки |

На 1 сварную сборочную единицу |

0,4 |

0,6 |

|

Контрольных пунктов службы технического контроля |

Хранение и выдача шаблонов, мастер-макетов; периодические измерения сварных сборочных единиц |

На 1 контрольный стенд |

5,0 |

15,0 |

Приложение

Справочное

Определение коэффициента приведения трудоемкости

Рис. Коэффициент приведения трудоемкости (К2), учитывающий разницу в годовых выпусках аналога (В0) и заданного (Вi) изделия.

СОДЕРЖАНИЕ