ЗАО Научно-производственный центр «Путь К»

Рекомендации

по

устройству и безопасной эксплуатации

надземных крановых путей

РД 50:48:0075.03.05

Москва 2005

Редакционная комиссия:

В.С. Котельников (председатель)

Г.М. Банных (зам. председателя)

В.Г. Жуков, Л.Р. Кудряшов

Исполнители:

Г.М. Банных (ответственный исполнитель).

Л.Р. Кудряшов, И.А. Козловский, Л.В. Стоцкая, А.И. Бедов, К.А. Мотунов, А.И. Скляднев, В.В. Сердюк

«Рекомендации по устройству и безопасной эксплуатации надземных крановых путей» разработаны в развитие ПБ-10-382-00, РД 10-138-97 с изм. 1.

При подготовке рекомендаций учтены замечания и предложения территориальных органов Ростехнадзора, заинтересованных организаций и ведомств, промышленных предприятий.

В документе изложены рекомендации по проектированию, изготовлению, устройству (монтажу) и эксплуатации надземных крановых путей.

«Рекомендации по устройству и безопасной эксплуатации надземных крановых путей» утверждены научно-техническим советом ЗАО «НПЦ «Путь К» 25.09.2002 г.

«Рекомендации по устройству и безопасной эксплуатации надземных крановых путей» согласованы с Федеральной службой по экологическому, технологическому и атомному надзору письмом № 09-03/897 от 06.05.2005 г.

СОДЕРЖАНИЕ

1. Общие положения

1.1. «Рекомендации по устройству и безопасной эксплуатации надземных крановых путей» (далее по тексту «Рекомендации»), распространяются на здания и сооружения опасных производственных объектов со стальными, железобетонными и другими несущими конструкциями опорных и подвесных грузоподъемных кранов режимов работы 1А - 8А по ГОСТ 25546 для сейсмических и несейсмических районов.

1.2. Настоящие Рекомендации предназначены для организаций, занимающихся проектированием, изготовлением, устройством (монтажом), эксплуатацией, надзором, контролем качества и экспертизой промышленной безопасности, эксплуатацией зданий и сооружений с крановыми нагрузками*.

* Инженерно-технический работник по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками (п. 7.3)

Инженерно-технический работник, ответственный за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками (п. 7.3.)

1.3. Рекомендации разработаны в соответствии с утвержденными Госгортехнадзором России «Правилами устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ 10-382-00) (Утверждены Постановлением Госгортехнадзора России от 31.12.1999 г. № 98) и Федеральным законом «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21.07.1997 г. РД 10-528-03 от 04.03.2003 г.

1.4. В данных рекомендациях надземные крановые пути рассматриваются как составная неотъемлемая часть здания или сооружения, в которых они эксплуатируются.

1.6. Основные термины и определения, используемые в рекомендациях, приведены в приложении 1.

1.7. Перечень нормативной документации, на которую даны ссылки в рекомендациях, приведены в приложении 2.

2. Рекомендации по проектированию надземных крановых путей

2.1. Проект на крановые пути разрабатывает специализированная организация, имеющая аттестованных специалистов.

2.2. В соответствии с ГОСТ 2.103 проект включает следующие этапы разработки конструкторской документации:

разработка технического задания;

разработка технического предложения или эскизного проекта;

разработка технического проекта;

разработка рабочей конструкторской документации.

При разработке этапов, содержание входящих в них разделов при необходимости допускается объединять между собой, или вводить новые разделы.

2.3. Проект разрабатывается с учетом требований Закона «О промышленной безопасности опасных производственных объектов» (№ 116-ФЗ от 21 июня 1997 г.), «Правил по кранам» (ПБ-10-382-00), настоящих Рекомендаций, а также требований нормативно-технической документации, согласованной и утвержденной в установленном порядке.

2.4. Проект на крановый путь содержит:

рабочие чертежи (планы, разрезы, узлы и детали элементов и конструкций кранового пути, чертежи на комплектующие, а при необходимости, на установку путевого оборудования);

технические условия (ТУ) по устройству и эксплуатации;

прочностной расчет пути и его элементов;

расчет устойчивости элементов с учетом сложного сопротивления (вертикальный, горизонтальный изгиб и кручение);

расчет тупиковых упоров;

рабочие чертежи устройства заземления.

В проекте путей приводятся предельно допустимые отклонения, как при устройстве, так и при эксплуатации пути с указанием базы отсчета: грань, ребро, поверхность и т.д. (приложение 3, табл. П3.1 - П3.2).

2.5. Расчетные сопротивления материалов проектируемых элементов конструкций зданий и сооружений с крановыми нагрузками следует принимать по соответствующим нормативным документам.

2.6. Принимаемые в расчетах нагрузки элементов конструкций, определяются с учетом:

массы крана;

массы грузовой тележки с грузозахватным органом;

массы груза;

положения грузовой тележки в пролете;

сил инерции;

скорости передвижения крана и грузовой тележки;

сил перекоса и горизонтальных поперечных нагрузок;

ветровой нагрузки.

2.8. Экспертизе также подлежат основные технические решения и проектная документация, разработанные специализированными организациями (институтами), проектно-конструкторскими подразделениями организаций владельцев крановых путей.

Экспертиза промышленной безопасности проектной документации проводится для определения соответствия принятых технических и технологических решений действующим нормам и правилам безопасности.

2.9. Экспертиза промышленной безопасности осуществляется:

по комплексным проектам;

по отдельным частям проектов;

по отдельным техническим решениям.

2.10. Для проведения экспертизы промышленной безопасности проектной документации представляются следующие материалы:

задание на разработку проектной документации на устройство, реконструкцию или ремонт надземного кранового пути;

пояснительная записка с описанием технологических решений, мероприятий по механизации трудоемких работ, по охране труда и технике безопасности;

решения по отдельным частям проекта, обеспечивающим проектный (заданный) режим работы надземных крановых путей, а также соблюдение требований действующих норм и правил безопасности при их эксплуатации;

паспорт проекта (при его наличии).

Перечень представляемых на экспертизу материалов может уточняться в каждом отдельном случае в зависимости от сложности объекта, о чем заказчик информируется дополнительно.

2.11. При проведении экспертизы промышленной безопасности проектной документации на строительство, реконструкцию или ремонт зданий и сооружений с крановыми нагрузками проверяется:

соответствие разработанных проектов требованиям промышленной безопасности;

обеспечение мер по предупреждению и локализации аварий, создание условий для максимально возможной механизации трудоемких работ;

обеспечение комфортных условий труда за счет обеспечения норм по уровню шума, вибрации, освещенности, электробезопасности, санитарно-гигиеническим и другим требованиям, предъявляемым к рабочим местам;

наличие установленных сроков эксплуатации зданий и сооружений с крановыми нагрузками, периодичность проведения экспертизы промышленной безопасности и методики оценки их технического состояния.

2.12. При регистрации крана, установленного на новые крановые пути, согласно п. 9.1 (ПБ-10-382-00) в органы Ростехнадзора необходимо представлять согласованный и утвержденный проект надземного кранового пути, а при установке крана на старые пути, необходимо представить справку о соответствии путей устанавливаемому крану.

2.13. Все отступления от проекта и настоящих Рекомендаций согласовываются владельцем путей с разработчиком проекта.

2.14. В технических условиях на изготовление элементов кранового пути наряду с другими указаниями, необходимо включать требования по контролю качества сварки и браковочные показатели с учетом настоящих Рекомендаций, порядок приемки отдельных элементов, а также сведения о применяемых для изготовления материалах (сталь, железобетон и др.) и сварочных материалах.

2.15. В состав технического проекта включаются мероприятия по созданию безопасных условий производства работ, обслуживания, эксплуатации и экспертизы промышленной безопасности зданий и сооружений с крановыми нагрузками.

2.16. Размещение пути и крана в пролете здания (цеха) определяется конструктивной схемой здания и технологией производства. Соотношение между пролетами мостовых и подвесных кранов и пролетами здания по ГОСТ 534 приведено в приложении 4.

3. Конструкции и основные характеристики элементов надземных крановых путей

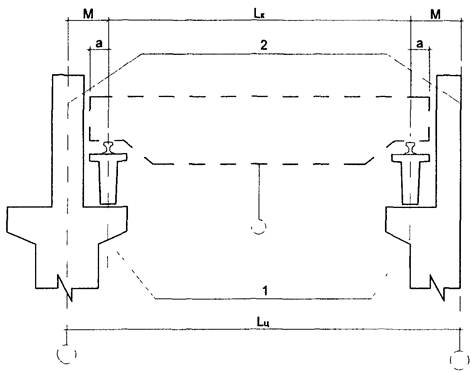

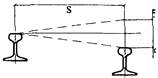

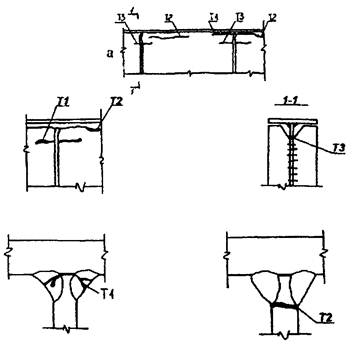

3.1. Надземный крановый путь включает следующие основные конструктивные элементы, графическое изображение которых приведено в приложении 5:

направляющие;

стыковые и промежуточные скрепления;

балки кранового пути и колонны - для мостовых кранов;

стропильные фермы, балки перекрытия - для подвесных кранов;

путевое оборудование (тупики, троллеи, отключающие линейки и пр.);

знаки безопасности.

3.2. Направляющие

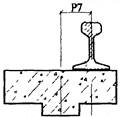

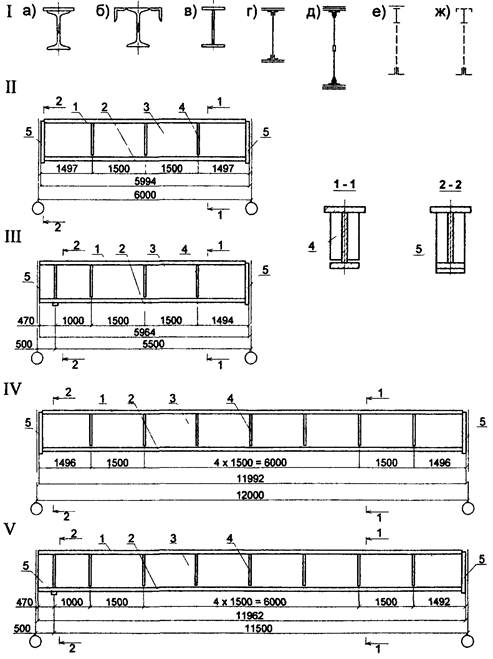

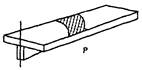

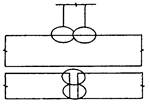

3.2.1. В качестве направляющих для опорных кранов применяются:

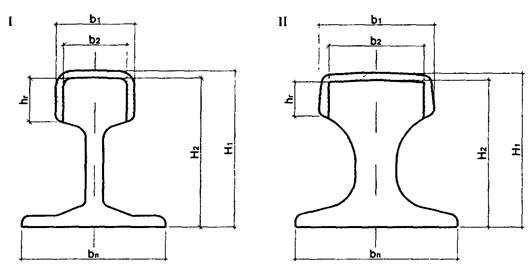

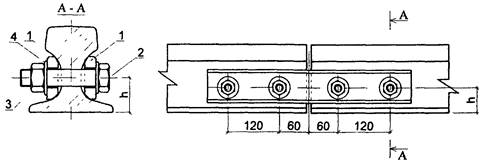

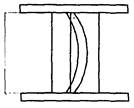

новые железнодорожные рельсы типа Р43 - ГОСТ 7173, Р50 - ГОСТ 7174, Р65 - ГОСТ 8161, Р75 - ГОСТ 16210, поперечные профиль и основные размеры которых приведены на рис. П.5.1, табл. П.5.1 приложения 5;

старогодные рельсы I и II групп годности, прошедшие проверку и ремонт, удовлетворяющие требованиям и имеющие сопроводительную документацию в соответствии с классификацией «Технические указания об использовании старогодных рельсов на железных дорогах широкой колеи»;

рельсы типа КР 70 ГОСТ 4121, КР 80 ГОСТ 7464, КР 100 ГОСТ 3332, КР 120 ГОСТ 6711, КР 140 ГОСТ 20287, поперечные профиль и основные размеры которых приведены на рис. П.5.1 табл. П.5.1 приложения 5;

прокат стальной горячекатаный квадратного или прямоугольного сечения ГОСТ 2591.

3.2.2. Рекомендуемый тип направляющих в зависимости от давления ходового колеса и режима работы крана приведен в табл. П.4.4 приложения 4.

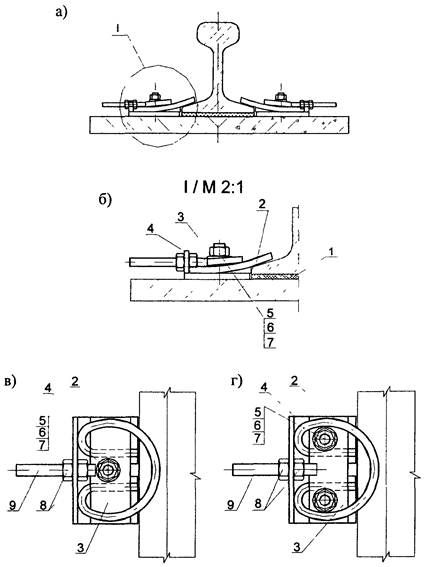

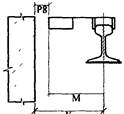

3.2.3. В качестве направляющих для подвесных кранов применяются двутавры общего ГОСТ 8239 или специального назначения ГОСТ 19425.

По специальным проектам допускается применять усиленные двутавры и комбинированные сварные профили.

Направляющие для подвесных кранов изготавливают из углеродистых сталей, марка которых принимается в зависимости от температуры окружающего воздуха:

Углеродистая +20 °С до -20 °С В Ст 3 сп 5, В Ст 3 пс 6 ГОСТ 380;

Низкоуглеродистая +40 °С до -40 °С 09Г2С, 09Г2-12 ГОСТ 19281.

Если направляющие путей подвесных кранов выполняются по неразрезной схеме, сваренными в стык, при этом концы балок необходимо фрезеровать.

3.3. Стыковые и промежуточные скрепления

3.3.1. Для исключения боковых и продольных смещений направляющие крепят с помощью стыковых и промежуточных скреплений.

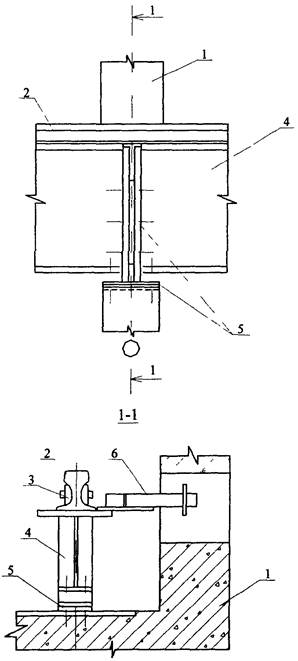

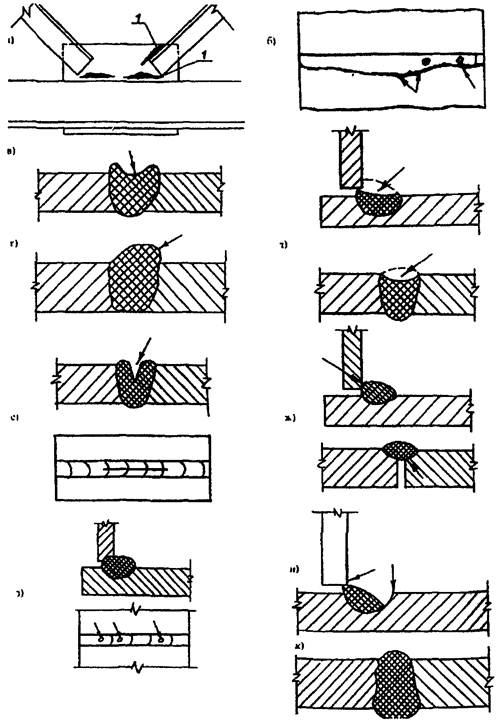

3.3.2. Стыковые скрепления бывают неразъемного и разъемного типа:

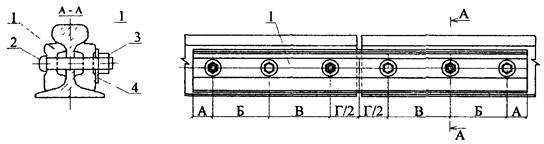

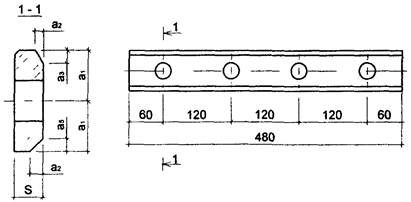

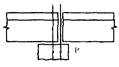

разъемные стыковые скрепления выполняются с помощью стыковых накладок, общий вид и размеры которых приведены на рис. П.5.2 - П.5.3 табл. П.5.2 приложения 5;

неразъемные стыковые скрепления выполняются с помощью сварки по техническим условиям, разработанным на данный вид сварки.

3.3.3. В стыковых скреплениях применяют двухголовые четырех- или шестидырные железнодорожные накладки для соответствующих типов направляющих по ГОСТ Р38 ГОСТ 4133, Р43 ГОСТ 19127, Р50 ГОСТ 19129, Р65 и Р75 ГОСТ 8193, пружинные шайбы по ГОСТ 19115, 8196, 7529, путевые болты по ГОСТ 11530, 7633 и гайки по ГОСТ 11532.

3.3.4. Для разъемных стыковых скреплений направляющих типа КР70, КР80, КР100, КР120, КР140 применяют специальные накладки (рис. П.5.4, П.5.5, табл. П.5.3 приложения 5) с комплектом болтов (ГОСТ 7798), гаек (ГОСТ 5915) и шайб (ГОСТ 11371). Накладки для КР70, КР80, КР100 необходимо изготавливать из стали марок ВСт.3пс6-1 по ТУ 14-1-3032, а для КР120 и КР140 из стали марок 09Г2С-12 по ГОСТ 19281.

Болты следует применять по ГОСТ 7798 в соответствии со СНиП II-23 «Стальные конструкции, применительно к конструкциям, не рассчитываемым на выносливость».

3.3.5. Направляющие из стального горячекатаного проката квадратного или прямоугольного сечения (ГОСТ 2591) стыкуются специальными скреплениями или планками на сварке или болтах.

3.3.6. Количество стыковых скреплений определяется длиной кранового пути и количеством направляющих.

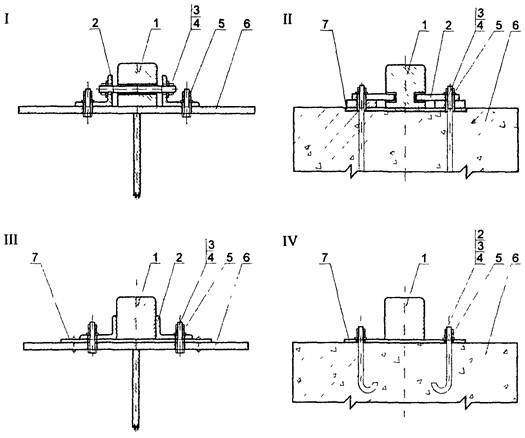

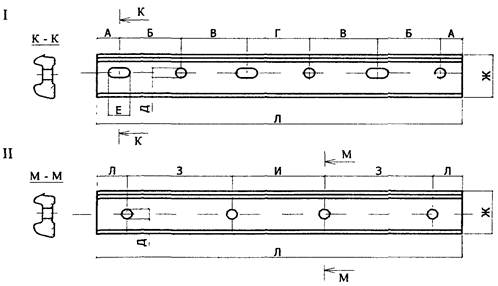

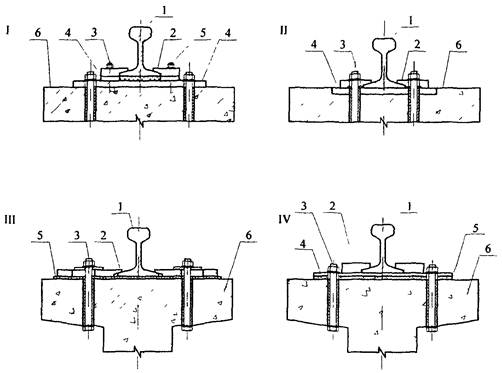

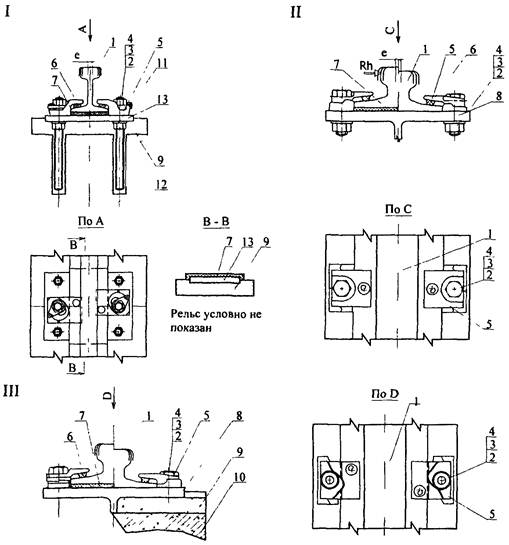

3.3.7. Для крепления направляющих к балкам кранового пути применяются промежуточные скрепления, состоящие из стальных регулировочных подкладок и прикрепителей.

3.3.8. Промежуточные скрепления бывают разъемными и неразъемными (сварными), жесткими, упругими или комбинированными.

3.3.9. На рис. П.5.6 - П.5.11 приложения 5 показаны различные конструкции промежуточных скреплений для стальных и железобетонных балок кранового пути.

3.3.10. Тип и конструкция промежуточного скрепления для опорных кранов выбирается в зависимости от вида балки кранового пути (стальная или железобетонная) и режима работы крана.

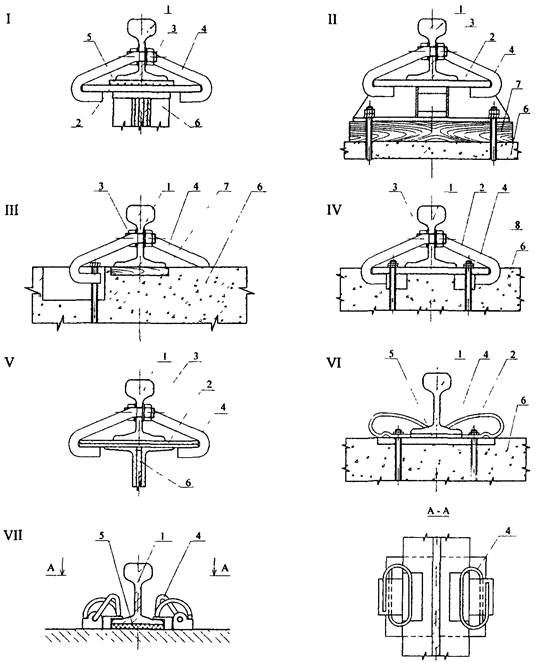

3.3.11. Для обеспечения рихтовки кранового пути промежуточные скрепления целесообразно выполнять разъемными.

3.3.12. Перед сборкой направляющие, промежуточные скрепления, стыковые накладки проверяются по паспортам и сертификатам на соответствие их качества требованиям ГОСТ и ТУ.

3.3.13. Для снижения напряжения в элементах кранового пути рекомендуется устанавливать эластичные регулируемые крепления направляющих на стальных и железобетонных опорных конструкциях типа «GANTREX» приведенных на рис. П.5.11.

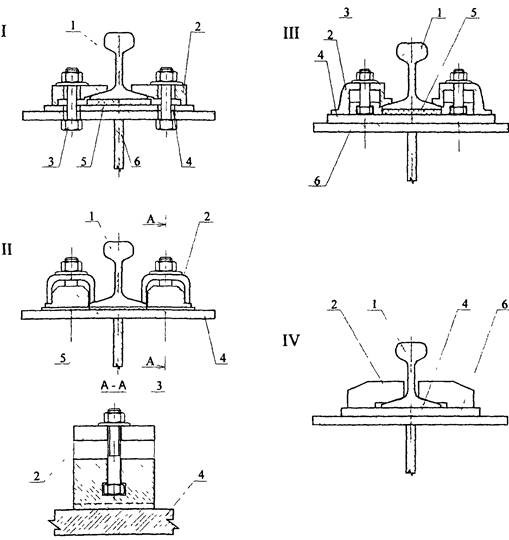

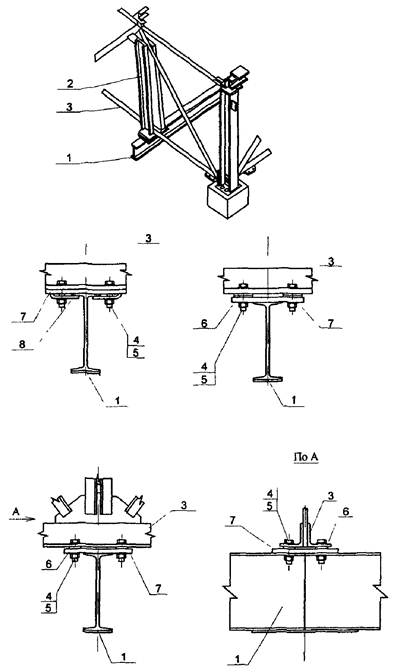

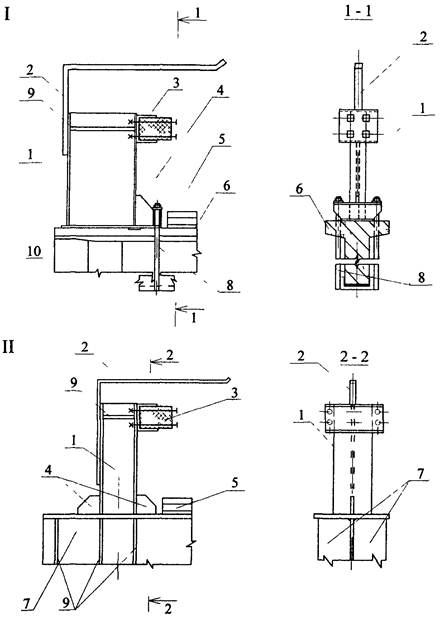

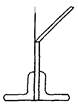

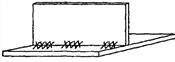

3.3.14. Под направляющие на железобетонных и стальных балках рекомендуется устанавливать упругую прокладку типа «GANTREX» или - конструкции МГСУ.

3.3.15. Предельные величины отклонений от проектного положения надземных крановых путей при устройстве и эксплуатации приведены в приложении 3 табл. П.3.1 - П.3.2.

3.3.16. Для подвесных кранов крепление направляющих к конструкциям покрытия (перекрытия) стальным или железобетонным балкам, фермам, крупноразмерным плитам выполняется непосредственно через промежуточные элементы подвески и монтажные столики (рис. П.5.12 - П.5.13 приложения 5).

3.3.17. При стальных фермах элементы подвески крепятся к фасонкам верхних узлов и дополнительным фасонкам в нижнем поясе.

3.3.18. При железобетонных фермах подвеска выполняется парной из двух стержней, охватывающих нижний пояс фермы.

3.3.19. Подвески в узлах верхнего пояса крепят к заранее предусмотренным закладным деталям с помощью сварки.

3.4. Балки и колонны кранового пути

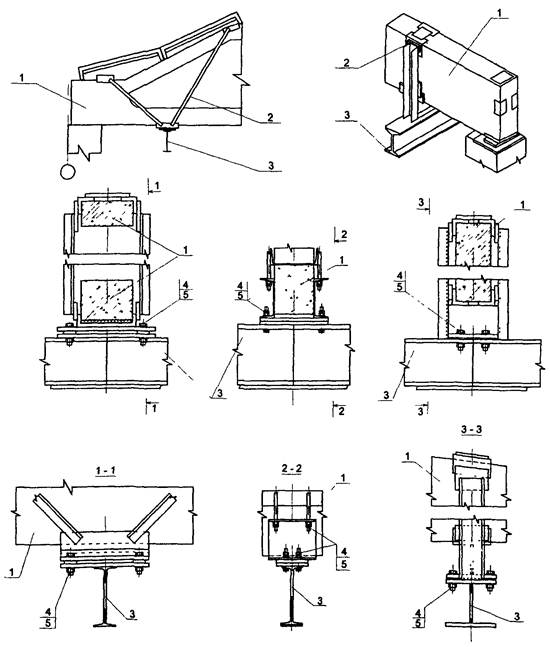

3.4.1. Для надземных крановых путей опорных кранов применяются стальные и железобетонные балки крановых путей.

3.4.2. Тип балки выбирается в зависимости от нагрузки, величины пролета, режима работы крана, а также требований п. 1.8 ТП 101 «Технические правила по экономному расходованию основных строительных материалов».

3.4.3. Для опорных кранов с режимом работы А7 - А8 при больших пролетах следует применять стальные балки крановых путей, которые занимают особое место в числе конструктивных элементов, определяющих надежность, эксплуатационную пригодность и долговечность промышленных зданий и сооружений с крановыми нагрузками.

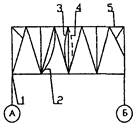

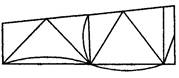

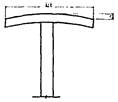

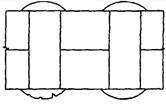

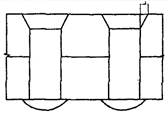

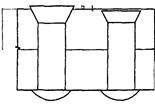

3.4.4. По своему конструктивному решению, способу соединения элементов и расчетной схеме стальные балки подразделяются на следующие типы:

по расчетным схемам - на разрезные и неразрезные;

по конструктивному решению - на сплошностенчатые и сквозные (решетчатые);

по способу соединения элементов - на сварные, клепаные, на высокопрочных болтах и комбинированные;

по способу приложения нагрузок - с ездой поверху и с ездой понизу.

Особый вид стальных балок надземных крановых путей представляют конструкции балок многофункционального назначения, например, подкраново-подстропильные фермы.

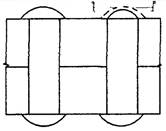

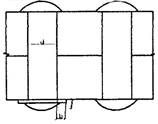

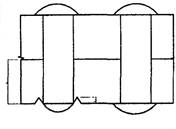

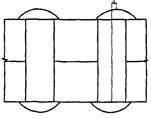

Все перечисленные конструктивные формы стальных балок крановых путей показаны в приложении 5 рис. П.5.14.

3.4.5. Для надземных крановых путей могут применяться разрезные или неразрезные балки.

Преимуществом разрезных балок является простота конструкции и монтажа, нечувствительность к осадкам опор, меньшее, по сравнению с неразрезными, давление на колонны.

3.4.6. Неразрезные балки по сравнению с разрезными легче на 12 - 15 %, т.е. экономичнее в изготовлении.

3.4.7. В случаях, когда по техническим требованиям невозможно применять вертикальные связи вдоль рядов колонн, следует применять рамные конструкции в виде эстакад.

3.4.8. Стальные балки надземных крановых путей следует изготавливать в соответствии со СНиП II-23 «Стальные конструкции. Нормы проектирования».

3.4.9. Стальные балки по типу сечения могут быть сплошными или решетчатыми (сквозными).

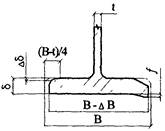

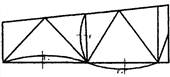

Балки сплошного сечения рекомендуется применять для кранов грузоподъемностью 5 - 12,5 т с пролетами до 6 м.

Изготавливают сплошные балки из прокатных двутавров и сварных двутавров несимметричного сечения. При этом, для восприятия горизонтальных нагрузок верхний пояс прокатных двутавров следует усиливать листовой или прокатной сталью (уголок, швеллер).

3.4.10. Для кранов грузоподъемностью 50 - 80 т рекомендуется применять сквозные (решетчатые) балки в виде ферм или шпренгельных балок с жестким верхним поясом. Они экономичнее сплошных по весу на 15 - 20 %, причем экономия возрастает с увеличением длины балки.

3.4.11. Для тяжелых кранов грузоподъемностью 80 - 380 т и больших пролетах, сквозные балки применять не рекомендуется, так как эксплуатационные свойства таких балок ниже, чем у сплошных, особенно при сварном варианте исполнения.

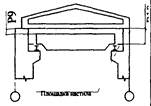

3.4.12. Для тяжелых кранов, как для разрезных, так и неразрезных балок, рекомендуется применять сварные двутавры с горизонтальной тормозной балкой или фермой, которые одновременно служит площадкой для обслуживания крановых путей.

3.4.13. Балки надземных крановых путей могут быть сварными и клепаными. Сварные применяются во всех случаях, клепаные - только для тяжелых кранов большой грузоподъемности.

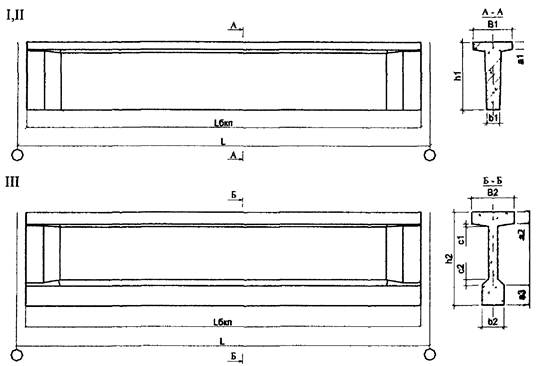

3.4.14. Типы и сечения стальных балок для надземных крановых путей для кранов грузоподъемностью до 50 т необходимо подбирать по ГОСТ 23121.

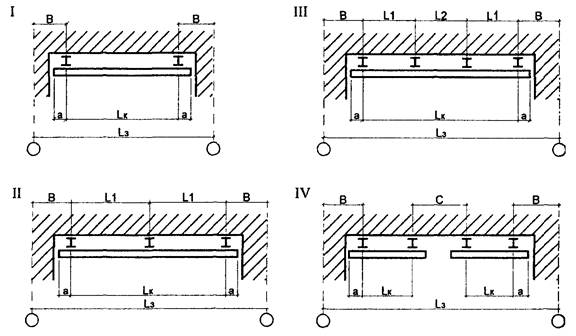

3.4.15. Железобетонные балки кранового пути применяются для легких и средних кранов, общий вид приведен в приложении 5 рис. П.5.16 (I, II) таб. П.5.4.

3.4.16. Железобетонные балки бывают сборными и монолитными из обычного и предварительно напряженного железобетона и изготавливаются в соответствии с ГОСТ 13015.0.

3.4.17. Железобетонные балки рекомендуется выполнять предварительно напряженными, что повышает их трещиностойкость и выносливость и снижает расход стали по сравнению с балками с обычным армированием.

3.4.18. Балки кранового пути из обычного железобетона следует применять при пролетах не более 6 м.

3.4.19. Железобетонные балки пролетом 6 - 12 м для кранов общего назначения следует выполнять сборными.

3.4.20. Железобетонные балки следует выполнять разрезными, так как применение неразрезных балок при небольшой экономии материала значительно усложняет их стыковку.

3.4.21. Железобетонные балки выбирают по расчетным усилиям, по виду напрягаемой арматуры и расположению их по длине цеха или температурного блока.

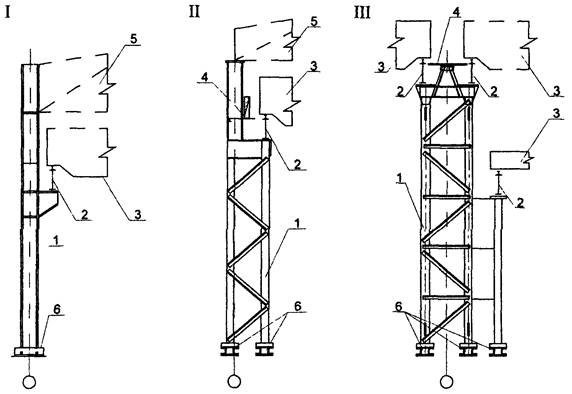

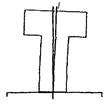

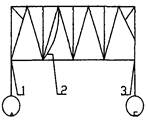

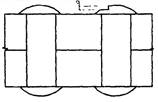

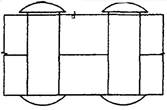

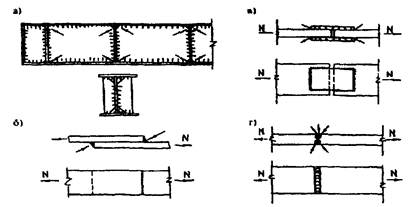

3.4.23. Для одноэтажных производственных зданий и сооружений с крановыми нагрузками рекомендуется применять стальные колонны трех типов:

постоянного сечения;

ступенчатые;

раздельные.

Типы стальных опорных колонн надземных крановых путей для одноэтажных производственных зданий и сооружений показаны в приложении 5 рис. П.5.15 (I - III).

3.4.25. Стальная колонна постоянного сечения (рис. П.5.15 (I) состоит из стержня, оголовка, консоли и базы.

3.4.26. Стержень стальной колонны может выполняться как сплошным, так и решетчатым. Решетчатый стержень более экономичен по расходу металла, но более трудоемок в изготовлении.

3.4.27. Общая длина колонны складывается из высоты здания (Н), величины заглубления базы и высоты опорной части фермы. Высота здания (Н), от уровня пола до низа стропильной фермы, зависит от уровня головки направляющей кранового пути в соответствии ППРК и габарита мостового крана.

3.4.28. Габарит мостового крана (обычно кратный 200 мм) включает в себя:

высоту крана (расстояние от головки направляющей до крайней верхней точки тележки крана);

безопасный зазор между краном и стропильными конструкциями - 100 мм;

возможный прогиб конструкций покрытия, принимаемый равным 200 - 400 мм.

3.4.29. Размер Н назначается кратным 1,2 м до высоты 10,8 м и кратным 1,8 м при большей высоте. В отдельных случаях, при соответствующем обосновании, допускается принимать этот размер кратным 0,6 м.

3.4.30. Сечение колонны по условиям жесткости следует принимать не менее 1/20 высоты здания (Н) с увязкой размеров стального проката и учетом привязки наружных граней колонн к профильным разбивочным осям здания.

3.4.31. Стальные ступенчатые колонны (рис. П.5.15 (II) также могут широко использоваться как несущие элементы надземных крановых путей для одноэтажных производственных зданий и сооружений с крановыми нагрузками.

3.4.32. При двухъярусном расположении кранов, колонны имеют дополнительную консоль в верхней части колонны, либо два уступа (двухступенчатые колонны).

3.4.33. Согласно ПБ 10-382-00 при необходимости для обслуживания и ремонта крановых путей и крана следует предусмотреть проходы между краном и внутренней гранью верха колонны, либо предусмотреть проход в теле колонны.

3.4.34. Поперечное сечение верха колонны, исходя из условий жесткости, необходимо принимать не менее 1/12 ее длины от верха уступа до низа стропильной фермы.

3.4.35. Поперечное сечение нижней части колонны, исходя из условий жесткости, необходимо принимать не менее 1/20 Н, а в цехах с интенсивной работой кранов (А7 - А8) - не менее 1/15 Н, где Н - расстояние от верха фундамента до низа стропильной фермы.

3.4.36. При определении размеров сечения нижней части колонны необходимо обеспечить зазор между краном и верхней частью колонны не менее 75 мм.

3.4.37. При устройстве прохода следует добавить еще 450 мм (400 мм на габарит прохода и 50 мм на ограждение).

3.4.38. Если требуемая по условиям жесткости поперечное сечение верхней части колонны не позволяет обеспечить проход вне колонны, то его необходимо предусмотреть в виде проема шириной 400 мм и высотой 1800 мм в верхней части колонны, сечение которой в этом случае необходимо принять не менее 1000 мм.

3.4.39. Окончательные размеры сечений верхней и нижней частей колонны необходимо увязать с модулем пролетов кранов 500 мм и привязками наружных граней колонн к координационным осям здания 250 мм или 500 мм.

3.4.40. Колонны раздельного типа (рис. П.5.15 (III) имеют шатровую ветвь и гибко связанную с ней подкрановую ветвь.

Шатровая ветвь работает в системе поперечной рамы и воспринимает все нагрузки, кроме вертикального давления мостового крана, поддерживаемого подкрановой ветвью, которая связана с шатровой гибкими в вертикальной плоскости горизонтальными планками, поэтому она воспринимает только вертикальные усилия от мостовых кранов.

Применение колонн раздельного типа рационально в случаях низкого расположения кранов большой грузоподъемности.

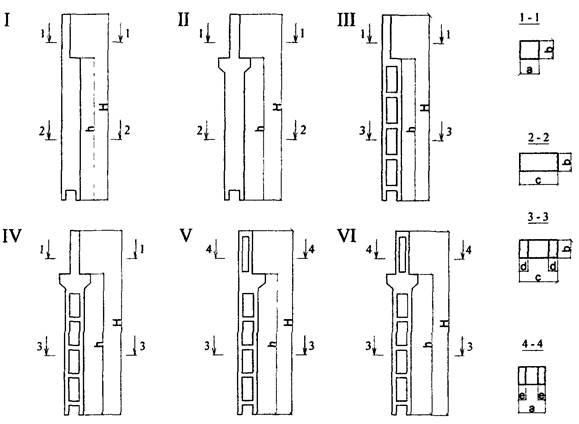

3.4.41. Общий вид типовых железобетонных колонн представлен на рис. П.5.17, размеры колонн в зависимости от грузоподъемности кранов выполняются в соответствии с ГОСТ 25628.

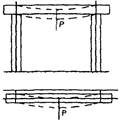

3.4.42. В зданиях высотой до 10,8 м с опорными кранами грузоподъемностью до 20 т необходимо применять железобетонные колонны прямоугольного сечения серия КЭ-01-49 (рис. П.5.17 (I - II).

3.4.43. В зданиях высотой до 18 м с опорными кранами грузоподъемностью 30 - 50 т необходимо использовать железобетонные колонны с двухветвевой подкрановой частью серия КЭ-01-52 (рис. П.5.17 (III, IV, V, VI).

3.4.44. Ветви необходимо связывать горизонтальными распорками через интервал 1,5 - 3 м.

3.4.45. Для постоянного наблюдения за состоянием крановых путей, в случае необходимости устройства прохода, при высоте здания до 14,4 м и пролете до 36 м, шаге по крайним колоннам 6 и 12 м, по средним - 12 м, для опорных кранов грузоподъемностью до 30 т, необходимо применять железобетонные двухветвевые колонны с проходом на уровне крановых путей.

3.4.46. На поверхности железобетонных колонн необходимо предусмотреть риски, совмещающиеся при установке с соответствующими разбивочными осями.

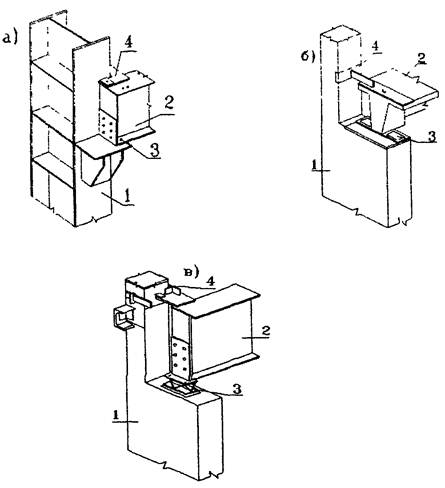

3.4.47. Узлы опирания балок надземного кранового пути на колоннах необходимо выполнять из расчета максимально возможных воздействий вертикальных и горизонтальных усилий, возникающих при работе крана, допуская при этом свободу поворота опорного сечения балки.

3.4.48. Опорный узел должен обеспечивать жесткую передачу вертикальных и горизонтальных усилий на колонну, допуская при этом свободу поворота опорного сечения балки.

3.4.49. Конструкция опорного узла должна через жесткие или упругие подкладки допускать возможность регулировать планово-высотное положение балок и быть доступна для надзора и удобна для обслуживания.

3.4.50. Узлы опирания балок на колонны показаны в приложении 5 (рис. П.5.18 - П.5.19). Не допускается выполнять узлы опирания балок на колоннах неразъемными (с применением сварки).

3.4.51. Узлы опирания балок надземных крановых путей необходимо выполнять с центрированной передачей опорного давления на стальные или железобетонные колонны.

3.4.52. Центрированная передача опорного давления на колонны может передаваться через опорные ребра, имеющие строганные поверхности или через опорные прокладки, прикрепляемые к нижнему поясу балки. В этих случаях ребрам балки должно отвечать ребро в колонне.

3.4.53. Узлы опирания и восстановление проектного положения балок кранового пути на колоннах следует располагать по оси симметрии колонн. Крепление балок кранового пути на колоннах с помощью сварки не рекомендуется.

3.4.54. Узел опирания балок на колонне и соединения балок между собой должен допускать свободный поворот опорного сечения. Во избежание повреждений балок кранового пути в зоне соединения балок между собой, болты необходимо размещать на расстоянии не более 0,6 высоты балки от нижнего пояса.

3.4.55. Конструкция крайних опор неразрезных балок выполняется аналогично разрезным, но при этом опорные крепления рекомендуется выполнять с учетом отрывающих сил балки от колонны. Для этого могут быть использованы анкерные болты или специальные конструктивные элементы.

3.4.56. Стальные балки на железобетонные колонны опираются через распределительную опорную плиту и крепятся к колонне предусмотренными в ней анкерными болтами. Размер распределительной плиты определяется в зависимости от марки бетона колонны и давления балки кранового пути на колонну.

3.4.57. При опирании стальных балок на колонны в связевых панелях для передачи горизонтальных усилий на связи необходимо предусмотреть дополнительные крепления балок к колоннам.

Размер монтажных швов или количество болтов этих креплений определяют из условия:

резьбовое соединение болтов работающих:

на срез РГ/Fcp £ Rсp · γ;

на смятие Рг/FCm £ Rcm · γ,

где Рг - горизонтальная сила, возникающая от остановки крана (торможение или наезд на тупики);

FCP - площадь среза болтов;

FCM - площадь смятия болтов;

Rcp - расчетное сопротивление срезу;

RcM - расчетное сопротивление смятию;

γ - коэффициент условия работы соединения.

Сварное соединение:

Pг/βhшLш £ Rсв/у γ,

где Rсв/у - расчетное сопротивление срезу углового шва;

Lш - расчетная длина шва;

hш - толщина углового шва;

β - коэффициент вида сварки.

3.4.58. Опирание смежных балок разной высоты можно выполнять либо установкой опорных столиков на торце более высокой балки, либо путем развития опорного сечения низкой балки.

3.4.59. Температурные швы балок следует предусматривать на парных колоннах. В местах расположения температурных швов балки необходимо выполнять консольными.

3.4.60. Пространственная жесткость эстакад зданий и сооружений с крановыми нагрузками обеспечивается вертикальными и горизонтальными связями, в качестве которых применяются элементы фахверка, навесные, самонесущие и несущие стены.

3.5. Путевое оборудование

3.5.1. В состав путевого оборудования входят:

четыре тупиковых упора;

два ограничителя передвижения;

проходные галереи, площадки, лестницы, ограждения и т.п.;

система заземления;

комплект знаков безопасности.

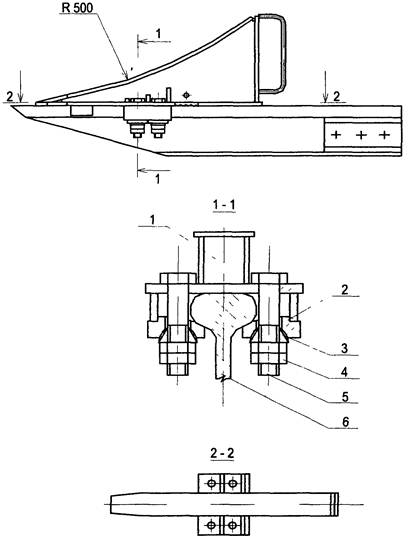

3.5.2. Тупиковые упоры обеспечивают гашение остаточной скорости крана и предотвращают его сход с крановых путей в аварийных ситуациях. Параметры тупиковых упоров определяются в соответствии с РД 50:48:0075.02.05

3.5.3. В зависимости от типа, грузоподъемности и конструкции крана применяют тупиковые упоры ударного и безударного типа (рис. П.5.20, П.5.21 приложения 5).

3.5.4. Тупиковые упоры устанавливают на направляющих в сечении, перпендикулярном оси кранового пути, на расстоянии не менее 500 мм от концов направляющих или балки кранового пути.

3.5.5. При подходе к тупиковым упорам кран должен одновременно касаться двух тупиковых упоров.

3.5.6. При ограничении зоны действия крана могут устанавливаться дополнительные тупиковые упоры.

3.5.7. В комплект тупиковых упоров (4 шт.) входит паспорт, в котором указывается завод-изготовитель, заводской номер, год выпуска и тип кранов, для которых рекомендуется применять тупиковые упоры данной конструкции.

3.5.8. После аварийного наезда тупиковые упоры подвергаются полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров.

3.5.9. Помимо тупиковых упоров, для своевременного отключения механизма передвижения крана на конечных участках кранового пути устанавливаются ограничители передвижения, которые устанавливается таким образом, чтобы отключение двигателей механизма передвижения крана происходило на расстоянии не менее половины пути торможения крана до тупиковых упоров.

3.5.10. Если в паспорте крана отсутствует указание о расстоянии пути торможения крана, то его определяют на основании расчетов.

3.5.11. Тупиковые упоры и ограничители передвижения крана необходимо окрашивать в отличительный (красный) цвет, хорошо видимый из кабины крановщика.

3.5.12 Тупиковые упоры и ограничители передвижения изготавливаются по рабочим чертежам и техническим условиям в соответствии с маркой крана, эксплуатирующегося на данном крановом пути.

3.5.13. Тупиковые упоры и ограничители передвижения могут изготавливать заводы-изготовители подъемных сооружений, специализированная организация, имеющая разрешение на изготовление подъемных сооружений, их узлов, механизмов, устройств, станций управления, систем защиты приборов безопасности и сменных грузозахватных органов, с обязательным авторским надзором.

3.5.14. Проходные галереи, площадки, лестницы обеспечивают безопасный доступ при техническом обслуживании и обследовании кранов и крановых путей.

3.5.15. Для мостовых кранов с группой классификации (режима) А 6 и выше, галереи для прохода вдоль крановых путей устраиваются с обеих сторон пролета.

3.5.16. Галереи снабжаются перилами со стороны пролета и с противоположной его стороны при отсутствии стены. Галерея на открытой эстакаде может снабжаться перилами только с наружной стороны (противоположной пролету).

3.5.17. Ширина прохода (в свету) по галерее должна быть не менее 500 мм, а высота - не менее 1800 мм.

3.5.18. В местах расположения колонн обеспечивается проход сбоку или в теле колонны шириной не менее 500 мм и высотой не менее 1800 мм. Оставлять у колонн не огражденный участок галереи не разрешается.

3.5.19. При устройстве прохода внутри колонны за 1000 мм до подхода к ней ширина прохода по галерее уменьшается до ширины прохода в колонне.

3.5.20. Каждая галерея должна иметь выходы на лестницы не реже, чем через каждые 200 м.

3.5.21. Ограждение кранового пути следует выполнять по ГОСТ 23407.

3.5.22. Дверь для выхода на ремонтную площадку оборудуется запором и автоматической электроблокировкой, снимающей напряжение с главных троллеев ремонтного участка.

3.5.23. Размеры люка для выхода в настиле галереи ремонтной площадки принимают не менее 500´500 мм, люк оборудуется легко и удобно открывающейся крышкой, угол между которой в открытом положении и настилом составляет не более 75°.

3.5.24. Устройство галерей, площадок, проходов и лестниц выполняется по проектам с учетом настоящих Рекомендаций.

3.5.25. По всей длине и ширине галерей, площадок и проходов устраиваются настилы из рифленых или стальных дырчатых или других прочных материалов, исключающих возможность скольжения ног. При применении дырчатых настилов диаметр отверстия в них не должен превышать 20 мм.

3.5.26. Галереи, площадки, проходы и лестницы, устроенные в местах расположения троллей или неизолированных проводов, находящихся под напряжением, независимо от наличия блокировок входа оборудуются ограждением, исключающим случайное прикосновение к троллеям и проводам.

3.5.27. Доступ с пола на площадки обеспечивается с помощью наклонных и вертикальных лестниц, расположенных таким образом, чтобы исключить возможность зажатия находящихся на них людей движущимся краном или его кабиной.

3.5.28. Ширина лестниц должна быть не менее 600 мм, расстояние между ступенями - для наклонных лестниц не более 250 мм, для вертикальных - не более 300 мм. Шаг ступеней необходимо выдерживать по всей высоте.

У вертикальных лестниц ступени должны отстоять от металлоконструкций не менее чем на 150 мм.

3.5.29. Наклонные лестницы имеют угол наклона к горизонту не более 60°. С двух сторон на них необходимо предусмотреть перила высотой не менее 1000 мм от ступеней. Ступени выполняются плоскими шириной не менее 150 мм из металла, исключающего возможность скольжения.

3.5.30. На вертикальных лестницах, начиная с высоты 2500 мм от основания, устраиваются ограждения в виде дуг, располагаемых друг от друга на расстоянии не менее 800 мм и соединяемых между собой не менее чем тремя продольными полосами.

Расстояние от лестницы до дуги - не менее 700 мм и не более 800 мм при радиусе дуги 350 - 400 мм.

3.5.31. Ограждение в виде дуг не требуется, если лестница проходит внутри решетчатой колонны сечением не более 900´900 мм.

3.5.32 Устройство вертикальных лестниц над люками не допускается. Входы на галереи крановых путей мостовых и подвесных кранов закрываются на замок.

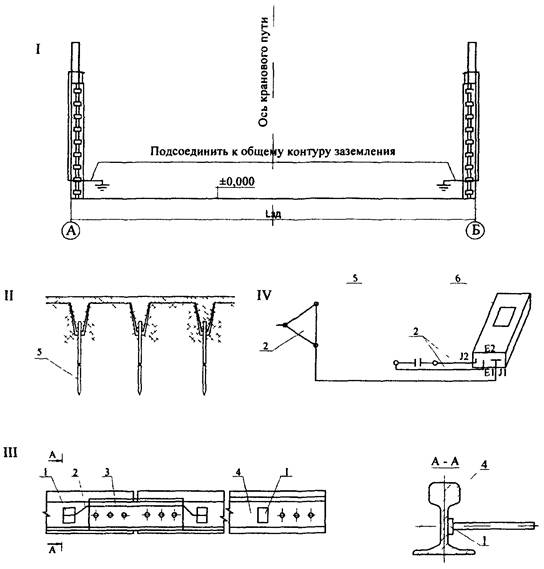

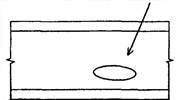

3.5.33 Надземный крановый путь обязательно оборудуется системой заземления, которая выполняется в соответствии с требованиями ПУЭ и настоящими Рекомендациями.

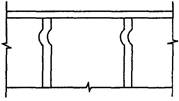

3.5.34. Общий вид системы заземления надземных крановых путей представлен на рис. П.5.22 приложения 5.

3.5.35. Если крановые пути установлены на заземленные металлоконструкции, обеспечивающие электрический контакт, то дополнительного заземления не требуется.

3.5.36. При длине кранового пути более 100 м, поперечные перемычки заземления между направляющими устанавливаются через каждые 50 м.

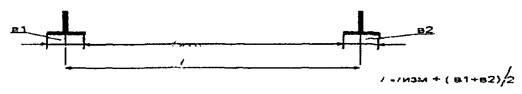

3.5.37. При выполнении заземления необходимо обеспечить непрерывность электрической цепи, для чего направляющие в начале и конце кранового пути надежно соединяют перемычками, а стыки направляющих соединяются сталью круглой диаметром 6 - 9 мм, или полосовой толщиной не менее 4 мм с площадью сечения не менее 48 мм2, закрепленной с помощью сварки. Перемычки приваривают к штифту, устанавливаемому на нейтральной оси направляющей.

3.5.38. Заземление выполняется либо подсоединением путей к заземляющему контуру питающей подстанции, либо устройством местного очага заземления. В качестве последнего допускается использовать проложенные в земле стальные трубы или металлоконструкции зданий и сооружений. Не допускается использовать в качестве заземлителя чугунные и временные трубопроводы, а также трубопроводы с горючими жидкостями и газами.

3.5.39. При отсутствии указанных заземлителей применяют инвентарные или искусственные заземлители, которые выполняются из расположенных в виде треугольника или по прямой линии трех стержней из стальных труб диаметром 50 - 70 мм или угловой стали размером 50´50 мм и 60´60 мм или круглой стали диаметром 10 - 20 мм и длиной 2 - 3 м.

3.5.40. Заземлители забивают или завинчивают в предварительно вырытую траншею глубиной от 300 мм до 700 мм таким образом, чтобы выступающие концы, к которым приваривают соединительные проводники, имели длину 100 - 200 мм.

3.5.41. Перед засыпкой траншей составляется акт (см. приложение 6. Паспорт кранового пути) освидетельствования скрытых работ, а выступающие концы заземлителей и приваренные к ним проводники окрашивают в черный цвет.

3.5.42. Соединение путей с заземлителем выполняют двумя проводниками с помощью сварки внахлест. Качество сварки проверяют ударами молотка.

3.5.43. После устройства заземления проверяют сопротивление растеканию тока заземляющей системы, оно должно быть для питающей электросети 3-х фазного тока напряжением 380 В с глухозаземленной нейтралью - не более 10 Ом, с изолированной нейтралью - не более 4 Ом.

3.5.44. Сопротивление заземления и удельное сопротивление грунта можно измерять любым современным прибором типа М 416. Результаты проверки необходимо занести в акт сдачи заземления в эксплуатацию (приложение 6).

3.5.45. В процессе эксплуатации, владелец не реже одного раза в три года проверяет состояние элементов заземления путем осмотра с выборочным вскрытием грунта, при разрушении 50 % сечения заземлителей их заменяют (оформляется актом).

3.5.46. В процессе эксплуатации, владелец ежегодно, а также после монтажа путей и каждого ремонта заземлителей, проводит проверку наличия электрической цепи между заземлителями и заземляющими элементами (оформляется актом).

3.5.47. После устройства и ремонта заземлителей, а также в процессе эксплуатации владелец не реже одного раза в 6 лет, должен проводить проверку цепи фаза-нуль в электросетях с глухозаземленной нейтралью (оформляется актом).

3.5.48. Вдоль кранового пути необходимо выставлять знаки безопасности с поясняющими табличками «Входить на крановый путь посторонним запрещается», «Место стоянки крана», выполненными по ГОСТ 12.4.026. Места расположения знаков безопасности следует выбирать согласно ППРк.

3.5.49. Сведения об установленном путевом оборудовании заносят в паспорт кранового пути (приложение 6).

4. Рекомендации по изготовлению элементов и конструкций надземных крановых путей

4.1. Элементы надземного кранового пути изготавливают в соответствии с ГОСТ, ТУ и настоящими Рекомендациями на предприятиях, располагающих техническими средствами, квалифицированными специалистами. Изготовленная продукция должна иметь сертификат качества.

4.2. В технических условиях (ТУ) на изготовление элементов кранового пути приводятся требования по контролю качества сварки и браковочные показатели с учетом настоящих Рекомендаций, порядок приемки отдельных элементов, сведения о применяемых для изготовления материалах.

4.3. Руководящие работники, специалисты и рабочие основных профессий, связанные с изготовлением путей, проходят проверку знаний настоящих Рекомендаций в соответствии с Положением о порядке проверки знаний Правил, норм и инструкций Ростехнадзора и других нормативных документов.

4.4. Разрешение неспециализированному предприятию на изготовление элементов крановых путей для собственных нужд, выдается ведущей организацией, для чего предприятие обязано представить:

сборочные чертежи на элементы путей и их основных узлов;

ТУ на изготовление, утвержденные в установленном порядке;

справку о наличии сварщиков, выдержавших испытание в соответствии с Правилами аттестации сварщиков.

4.5. Разрешение на изготовление элементов крановых путей выдается ведущей организацией по результатам проверки предприятия-изготовителя, рассмотрения представленной им документации и проведения приемо-сдаточных испытаний элементов кранового пути. Отступления от проекта и другой нормативной документации допускаются по согласованию с утвердившей их организацией.

Копию согласования предприятие-изготовитель прилагает к паспорту путей.

4.6. При контроле качества изготовления крановых путей необходимо выполнять требования п.п. 10.1.3 - 10.1.8 раздела 10.

4.7. Требования к изготовлению железобетонных балок крановых путей:

железобетонные балки крановых путей изготавливаются по рабочим чертежам на протяжных стендах заводов сборного железобетона с натяжением напрягаемой арматуры на упоры стенда;

отпуск натяжения арматуры производится при достижении бетоном прочности не ниже 70 % от проектной;

отпуск натяжения арматуры производится плавно, в два-три этапа;

в случае невозможности отпуска натяжения допускается производить разрезку проволок, соблюдая симметричность относительно оси поперечного сечения балки;

не допускается передача на напрягаемую арматуру какой-либо дополнительной нагрузки (от опалубки, арматурных каркасов и т.д.);

геометрические размеры балок должны соответствовать указанным в рабочих чертежах;

допускаемые отклонения от геометрических размеров не должны превышать следующих величин:

а) по длине:

для балок пролетом 6 м ± 6 мм;

для балок пролетом 12 м ± 10 мм;

б) по размерам поперечных сечений ±5 мм.

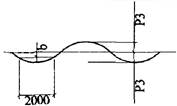

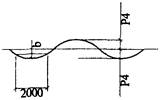

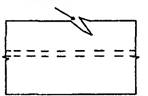

непрямолинейность поверхностей балок в горизонтальной плоскости, характеризуемая величиной наибольшего зазора между проверяемой поверхностью и прилегающей прямой, соответствующей ребру контрольной металлической рейки длиной 2 м, не должна превышать 3 мм. Искривление балки в горизонтальной плоскости на всю длину не должно превышать 10 мм;

непрямолинейность верхней поверхности балок в вертикальной плоскости не допускается.

4.8. Действительные отклонения размеров железобетонных колонн при изготовлении не должны превышать предельных значений согласно ГОСТ 25628 - Ф. 4, 5, 6.

4.9. Маркировку и качество отделки железобетонных колонн для надземных крановых путей необходимо выполнять в соответствии с ГОСТ 13015 и ГОСТ 23009.

4.10. Концы напрягаемой арматуры не должны выступать за торцевые поверхности колонн более чем на 10 мм и должны защищаться слоем цементно-песчаного раствора.

4.11. Форму, размеры и положения арматуры и закладных изделий в колоннах необходимо выполнять в соответствии с указаниями рабочих чертежей, сварные, арматурные и закладные изделия - в соответствии с ГОСТ 10922.

5. Рекомендации по устройству (монтажу) надземных крановых путей

5.1.1. Устройство крановых путей выполняется специализированной организацией, имеющей аттестованных специалистов.

5.1.2. Устройство пути осуществляется в соответствии с нормами, регламентируемыми Правилами по кранам. Правилами устройства электроустановок (ПУЭ), настоящими Рекомендациями, нормативно-технической и конструкторской документацией, согласованной и утвержденной в установленном порядке.

5.1.3. До начала работ заказчик оформляет и передает исполнителю разрешение на устройство путей, которое ведется в технологической последовательности в соответствии с календарным планом (графиком) выполнения работ.

5.1.4. К устройству путей можно приступить только после установки необходимых ограждений и создания разбивочных геодезических осей.

5.1.5. Окончание подготовительных работ оформляется актом, составленным заказчиком и генподрядчиком с участием исполнителя работ. Рекомендуемая форма акта приведена в приложение 3 к Паспорту кранового пути приложения 6.

5.2. Организационно-техническая подготовка по устройству путей включает:

оформление финансирования, разрешений и допусков на производство работ;

обеспечение проектно-сметной документацией, в том числе документацией по результатам обследования конструкций зданий, где монтируются пути;

обеспечение поставки элементов и конструкций пути и устройство площадок и помещений для их хранения;

обеспечение противопожарным инвентарем, освещением, средствами сигнализации, помещениями бытового обслуживания монтажников;

передачу и приемку закрепленных знаков геодезической разбивки;

обеспечение монтажников картами трудовых процессов и необходимыми средствами малой механизации, ручным инструментом, средствами измерений и контроля, средствами подмащивания, ограждениями и монтажной оснасткой в необходимой номенклатуре и количестве;

оборудование площадки укрупненной сборки узлов и конструкций путей.

5.3. Сопроводительная документация при устройстве крановых путей:

журнал учета выполненных работ;

журнал авторского надзора проектных организаций;

акты освидетельствования скрытых работ и промежуточной приемки ответственных конструкций;

производственную и исполнительскую документацию, которая включает:

комплект рабочих чертежей с надписями о соответствии выполненных работ этим чертежам или внесенным в них, по согласованию с проектной организацией, изменениям, сделанным за время производства работ;

проекты организации работ (ПОР) и производства работ (ППР), которые являются обязательными документами, без которых производство работ по устройству путей запрещается.

Все отступления от этих документов согласовываются с организациями их разработавшими и утвердившими.

Разработка этих документов осуществляется специализированной организацией, отдельные решения могут разрабатываться с привлечением ведущих проектно-технологических институтов.

Состав и содержание ПОР и ППР утверждаются главным инженером организации-исполнителя и согласовываются с заказчиком - владельцем путей.

5.4. Рекомендации по устройству и монтажу отдельных элементов и конструкций кранового пути

5.4.1. Направляющие любых типов, кроме горячекатаного квадрата, не допускается приваривать к опорным подкладкам и другим конструкциям, а также производить резку и прожигать в них отверстия с помощью сварки и других способов, которые могут вызвать деформации, изменение структуры материала и несущей способности конструктивных элементов.

5.4.2. Направляющие в виде стального горячекатаного квадрата (ГОСТ 2591) применяют только со стальными балками крановых путей, использование таких направляющих на железобетонных балках крановых путей допускается только с разработкой специального проекта промежуточных скреплений.

5.4.3. В нейтральной зоне направляющей из горячекатаного квадрата разрешается приваривать вертикальные полки промежуточных скреплений, а к нижнему основанию допускается приварка стальной продольной полосы толщиной не менее 15 мм.

5.4.4. Направляющие в виде двутавра любого типа и размера допускают сварочные и другие огневые работы, не снижающие равнопрочности и обеспечивающие свободное передвижение колес грузоподъемного крана.

5.4.5. Сварной шов неразъемных стыковых скреплений направляющих в виде рельса или горячекатаного квадрата, выполненный в соответствии с ТУ, обрабатывается и зачищается механическим способом заподлицо с плоскостью катания.

5.4.6. Сварные соединения направляющих типа двутавра могут выполняться встык с накладками или под углом 45° без накладок.

5.4.7. Стыки направляющих для опорных кранов следует размещать на расстоянии 1/4 пролета от колонны, а подвесных - под опорами. Количество стыков должно быть минимальным.

5.4.8. Расстояние между стыками должно быть не менее 6 м. Конструкция стыка должна обеспечивать плавный переход ходовых колес крана на стыкуемых участках пути.

5.4.9. Величина допускаемого зазора в стыках и взаимное смещение торцов в плане и по высоте не должны превышать значений приведенных в приложении 3.

5.4.10. Места опирания балок крановых путей на колонны выполняются в виде площадок:

на верхнем торце стойки или одной ветви двухветвевой колонны;

на утолщении колонны (вуте);

на консоли, закрепленной на ветвях колонны;

на пилястре.

5.4.11. Конструкция промежуточных скреплений (в соответствии с проектом) должна обеспечивать возможность регулирования направляющих в вертикальной и горизонтальной плоскостях для компенсации неравномерных просадок и перекосов фундаментов и колонн, а также исключить боковые и продольные смещения направляющих при работе крана.

5.4.12. Расстояние между осями промежуточных скреплений должно соответствовать принятому в проекте. Допускается отклонение между осями промежуточных скреплений от проектного до ±50 мм.

5.4.13. При сплошном опирании направляющих на металлические балки кранового пути для опорных кранов разъемное промежуточное скрепление выполняется согласно ГОСТ 24741, или конструкции типа «GANTREX».

Допускается применение разъемного промежуточного скрепления на крюках (рис. П.5.8 приложения 5) для кранов грузоподъемностью до 5 т.

Для снижения износа рельса и ходовых колес крана рекомендуется применять разъемные, раздельные и нераздельные промежуточные скрепления с применением упругих прокладок ГОСТ 7378 или «GANTREX».

Применение неразъемных промежуточных скреплений, выполненных на планках или фасонках (рис. П.5.7 приложения 5) рекомендуется применять при регулируемых узлах опирания балок на колонну.

5.4.14. При опирании направляющих на опорные элементы через отдельные подкладки может применяться раздельное, разъемное, неразъемное промежуточное скрепление с установкой упругих элементов между направляющей и подкладкой и между подкладкой и опорным элементом (рис. П.5.6 приложения 5)

Допускается устанавливать железнодорожные подкладки раздельного скрепления ГОСТ 16278 и ГОСТ 16279 или ГОСТ 12135 (с дополнительным фрезерованием уклона).

5.4.15. Если путь выполнен с отклонениями, превышающими допуски, то по каждому отклонению необходимо согласование с проектной организацией.

5.4.16. Промежуточные акты на выполненные этапы работ согласовываются и подписываются представителями Заказчика, производителя работ и представителя проектной организации и заносятся в паспорт кранового пути.

5.4.17. Разность отметок опорных поверхностей железобетонных и стальных колонн допускается выравнивать до проектного положения с помощью набора прокладок, общая высота которых не должна превышать 80 мм, а количество прокладок (пластин) не более 5 шт. (рис. П.5.19 приложение 5).

Размеры прокладок в плане должны обеспечивать опирание по всей площади конструкции.

То же при эксплуатации в случае неравномерной просадки колонн.

5.4.18. Все разъемные стыковые скрепления должны иметь полное количество болтовых соединений, смазанных и поставленных поочередно внутрь и наружу колеи.

5.4.19. Не допускается стыковать направляющие неполным количеством болтов, предусмотренных проектом.

5.4.20. Все болтовые соединения затягивают и контрят исправными гаечными ключами, резьба должна выступать над гайкой не менее, чем на 1 - 2 нитки, соединение необходимо регулярно смазывать.

5.4.21. Неразъемные стыковые скрепления направляющих любых типов выполняются с помощью сварки по ГОСТ 5264; 11534 и ТУ.

5.4.22. Сварка осуществляется встык контактной электросваркой (машинный способ) или методом многослойной сварки (ручной способ).

Перед сваркой торцы направляющих тщательно обрабатывают фрезерованием, зазор между ними должен отсутствовать.

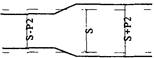

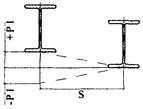

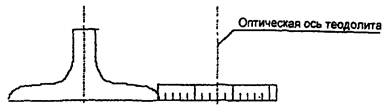

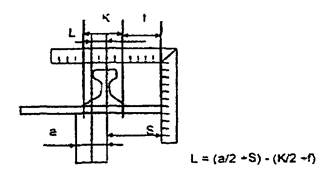

5.4.24. При устройстве (монтаже) надземного кранового пути необходимо учитывать фактическое расстояние пролета крана. Если расстояние между осями направляющих L менее 20 м, то рекомендуется принимать допуск Δ = ±5 мм. Если L более 20 м, то рекомендуется допуск Δ = ±8 мм.

5.4.25. При эксплуатации крановых путей в горячих цехах за счет перепада температур наружного воздуха и внутри цеха, опорные колонны крановых путей испытывают значительные изгибные деформации, что вызывает смещение осей направляющих и отрицательно сказывается на эксплуатации крана.

5.4.26. Если в пролете цеха крановый путь используется для двух и более кранов, а также при температурных и других деформациях колонн, рекомендуется принимать допуск Δ = ±15 мм, который обеспечивается установкой промежуточных скреплений с боковым смещением направляющих в пределах заданного допуск.

5.4.27. Готовность кранового пути (или его части) под монтаж крана оформляется актом, в котором отражаются все отступления от проекта и действующих нормативных документов, а также дефекты и нарушения, допущенные в процессе монтажа.

5.4.28. После окончания работ по устройству (монтажу) кранового пути, его готовят к приемо-сдаточным испытаниям.

6. Подготовка и проведение приемо-сдаточных испытаний надземных крановых путей

6.1. Подготовка к приемо-сдаточным испытаниям включает полное комплексное обследование кранового пути с определением упругой податливости, допускаемые значения величины которой указаны в проекте паспорта кранового пути.

6.2. В случае превышения указанных значений величины упругой просадки производят дополнительную рихтовку и выправку пути.

После чего не менее 20 раз обкатывают путь краном без груза и производят планово-высотную съемку (нивелировку) кранового пути по головке направляющей. При необходимости производят рихтовку-выправку пути и не менее 5 раз обкатывают путь краном с максимальным рабочим грузом и вновь производят нивелировку, а затем рихтовку-выправку просевших участков пути, если они выявлены.

6.3. Контроль планово-высотного положения с записью в паспорт кранового пути, производит организация, имеющая разрешение на проведение данного вида работ.

6.4. После обкатки крановый путь, снабженный комплектом технической документации, предъявляется к приемо-сдаточным испытаниям, которые предназначены для оценки качества выполненных работ по устройству кранового пути, его соответствия технической документации и принятию решения о вводе пути в эксплуатацию.

6.5. Приемо-сдаточные испытания производятся приемочной комиссией, в состав которой входят представители заказчика (основного потребителя), разработчика проекта пути и исполнителя работ, а также эксперты сторонних организаций и органов, осуществляющих надзор за безопасной эксплуатацией крановых путей.

6.6. Председателем комиссии назначается представитель заказчика, состав комиссии формирует и утверждает разработчик проекта.

6.7. При приемке кранового пути приемочной комиссии представляется комплект технической документации:

проект и паспорт кранового пути;

паспорта или сертификаты, инструкции по эксплуатации, описания, рабочие чертежи и другая документация на поставленные материалы и комплектующие изделия, требующие совместного рассмотрения;

проект производства работ краном (ППРК);

акт комплексного обследования;

разрешение Ростехнадзора на эксплуатацию подъемных сооружений.

6.8. При приемке кранового пути комиссия проверяет систему организации на предприятии службы надзора и содержания крановых путей.

6.9. В процессе приемки определяют упругую просадку кранового пути с использованием номинального груза, который необходимо располагать в крайнем положении со стороны проверяемой направляющей.

6.10. Выполняется геодезическая съемка планово-высотного положения крановых путей.

6.11. Результаты рассмотрения технической документации, испытаний и обследований крановых путей заносят в паспорт кранового пути, который окончательно заполняется владельцем сразу же после сдачи кранового пути в эксплуатацию (приложение 6).

6.12. Решение о вводе кранового пути в эксплуатацию утверждается председателем комиссии и оформляется в паспорте (приложение 6)

6.13. Подписанный и утвержденный паспорт кранового пути является неотъемлемой частью документации на крановый путь.

6.14. Приемо-сдаточные испытания кранового пути рекомендуется совмещать со статическими и динамическими испытаниями крана при его полном техническом освидетельствовании.

7. Рекомендации по эксплуатации надземных крановых путей

7.1. Общие положения

7.1.1. Эксплуатация надземных крановых путей осуществляется в соответствии с Правилами по кранам ПБ-10-382-00 и настоящими Рекомендациями.

7.1.2. Организация, а также индивидуальные предприниматели, осуществляющие эксплуатацию путей должны иметь:

комплект эксплуатационной документации;

специально организованную Службу технического надзора;

аттестованных ИТр по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками и ИТР, ответственных за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками.

7.1.3. Комплект эксплуатационной документации включает:

проектно-конструкторскую, приемо-сдаточную и нормативную документацию;

справку о фактическом нагружении кранового пути;

журналы наблюдений за техническим состоянием путей;

предписания органов Ростехнадзора и состояние их выполнения;

аттестационные документы у обслуживающего персонала (состав и квалификация);

необходимое оборудование, приборы и инструменты для наблюдений за техническим состоянием путей и выполнения ремонтных работ.

7.2. Служба технического надзора

7.2.1. Для обеспечения безопасной эксплуатации зданий и сооружений с крановыми нагрузками организацией-владельцем создается специальная Служба технического надзора.

Основная задача Службы технического надзора - осуществление систематического контроля за состоянием элементов и конструкций здания или сооружения с целью своевременного выявления дефектов и повреждений и оценки их влияния на несущую способность и эксплуатационные свойства - обеспечить соответствие параметров нагрузок и воздействий величинам, принятым при проектировании и оговоренных нормативными документами.

7.2.2. Структура и численность Службы технического надзора определяется владельцем с учетом условий эксплуатации и в соответствии с Типовыми нормами периодичности, трудоемкости и продолжительности технического обслуживания и ремонта зданий и сооружений с крановыми нагрузками и согласовывается с органами Ростехнадзора.

7.2.3. Служба технического надзора обязана:

знакомиться с технической документацией (проектной, архитектурно-строительной и конструкторской; с актами передачи зданий и сооружений в эксплуатацию и на скрытые работы; с журналами производства работ; с материалами о проведенных ремонтах, реконструкциях, обследованиях, длительных наблюдениях, контрольных измерениях или испытаниях). При этом следует обращать внимание на отступления от проектной и нормативной документации, а также на важную информацию, содержащуюся в актах на скрытые работы и других дополнительных материалах;

вести паспорт на крановые пути, который составляется сразу же после сдачи крановых путей в эксплуатацию на основании следующих документов:

рабочих чертежей на крановый путь;

актов освидетельствования скрытых работ;

актов промежуточной приемки ответственных конструкций;

сертификатов и паспортов на материалы и изделия;

паспортов сварщиков и др.;

заключения о правильности выполненных в натуре конструкций, справки организации, принимающей сооружение в эксплуатацию, об устранении недоделок, выявленных комиссией по технической приемке объекта;

разрабатывать ПОР и ППР, технологические карты, ТУ, должностные инструкции для специалистов и обслуживающего персонала;

обеспечивать специалистов правилами, должностными инструкциями и руководящими материалами, а обслуживающий персонал производственными инструкциями по безопасной эксплуатации путей. Обеспечивать выполнение указанных документов специалистами и обслуживающим персоналом;

производить текущий планово-предупредительный и выборочный (внеплановый) ремонт путей и осуществлять контроль за восстановлением элементов и конструкций путей, а также за их своевременной очисткой;

фиксировать деформации конструкций, размеры их смещений, условия опирания элементов, качество сопряжения и стыков, нарушение сплошности, а при необходимости прочность материала конструкции;

производить периодические инструментальные обследования путей с целью контролирования расчетных параметров, геометрических размеров пролетов и поперечных сечений элементов и конструкций путей, просадок и наклона колонн, прогибов опорных балок, глубины и ширины раскрытия трещин.

7.2.4. Для проведения инструментальных обследований Служба технического надзора должна знать методы контроля, браковочные показатели и иметь комплект соответствующих приборов, инструментов и оборудования (приложение 8).

7.3. Ответственные специалисты по надзору за безопасной эксплуатацией и содержанием в исправном состоянии зданий и сооружений с крановыми нагрузками

7.3.1. Для надзора за безопасной эксплуатацией и содержанием зданий и сооружений с крановыми нагрузками в исправном состоянии владелец назначает ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками и ИТР ответственного за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками.

7.3.2. Ответственные специалисты назначаются после обучения и проверки знания ими «Правил по кранам» и настоящих Рекомендаций, соответствующих должностных, а также производственных инструкций для обслуживающего персонала экзаменационной комиссией с участием инспектора Ростехнадзора и выдачей им соответствующего удостоверения.

7.3.3. Периодическая проверка знаний ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками и ИТР, ответственных за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками, проводится один раз в три года.

7.3.4. Номер и дата приказа о назначении ответственных лиц по надзору за безопасной эксплуатацией и содержание в исправном состоянии зданий и сооружений с крановыми нагрузками, а также их должность, фамилия, имя, отчество, номер удостоверения и заносят в паспорт крановых путей.

7.3.5. Эти сведения заносят каждый раз в паспорт крановых путей после назначения новых ответственных лиц по надзору за безопасной эксплуатацией и содержанием в исправном состоянии зданий и сооружений с крановыми нагрузками.

7.3.6. На время отпуска, командировки, болезни или в других случаях отсутствия ответственного лица по надзору за безопасной эксплуатацией и содержанием в исправном состоянии зданий и сооружений с крановыми нагрузками, выполнение его обязанностей возлагается приказом на работника, заменившего его по должности, имеющего соответствующую квалификацию и прошедшего проверку знаний настоящих Рекомендаций без занесения его фамилии в паспорт крановых путей.

7.3.7. Инженерно-технический работник по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками обязан:

осуществлять надзор за техническим состоянием и безопасной эксплуатацией зданий и сооружений с крановыми нагрузками и принимать меры по предупреждению нарушений правил безопасности;

участвовать при освидетельствовании крановых путей и выдавать разрешение на их эксплуатацию, в случаях, предусмотренных настоящими Рекомендациями;

контролировать выполнение выданных органами Ростехнадзора предписаний, а так же соблюдение графиков периодического осмотра и ремонта крановых путей и здания или сооружения в целом;

проверять соблюдение установленного настоящими Рекомендациями порядка допуска рабочих к обслуживанию крановых путей, а также участвовать в комиссиях по аттестации и периодической проверке знаний обслуживающего и ремонтного персонала, а также по проверке знаний ИТР, ответственных за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками;

контролировать наличие и выполнение производственных инструкций обслуживающим персоналом и ИТР, ответственным за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками;

проверять выполнение правил безопасности, планово-предупредительных ремонтов и технологических регламентов при производстве работ, обращая особое внимание на применение работающими правильных приемов работы и мер личной безопасности, соблюдение системы нарядов-допусков при выполнении работ.

7.3.8. При выявлении неисправностей, а также нарушений настоящих Рекомендаций обслуживания крановых путей, ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками принимает меры по устранению неисправностей и нарушений, а в случае необходимости останавливает работу грузоподъемного крана.

7.3.9. Инженерно-технический работник по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками не допускает эксплуатацию путей при:

выявлении неисправностей, изложенных в приложении 7;

истечении срока технического освидетельствования;

обслуживании крановых путей не аттестованными рабочими и специалистами, а также, если не назначены ИТР, ответственные за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками;

отсутствии паспорта и эксплуатационной документации (паспорт) на крановые пути;

не выполнении выданных Ростехнадзором предписаний;

неисправности тупиковых упоров, ограничителей передвижения, системы заземления.

7.3.10. Инженерно-технический работник, ответственный за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками, обязан обеспечить:

содержание в исправном состоянии здания и сооружения с крановыми нагрузками, включая крановые пути (если содержание последних в исправном состоянии не возложено на другие службы), проведением периодических осмотров, технического обслуживания и ремонтов в установленные графиком сроки, систематического контроля за правильным ведением журнала периодических осмотров и своевременного устранения выявленных неисправностей, а также личного осмотра крановых путей в установленные сроки;

обслуживание и ремонт крановых путей выполняются обученным и аттестованным персоналом, имеющим необходимые знания и достаточные навыки для выполнения возложенных на него обязанностей, а также осуществляющим периодическую проверку знаний обслуживающего персонала;

выполнение обслуживающим персоналом производственных инструкций по обслуживанию крановых путей;

своевременную подготовку крановых путей к техническому освидетельствованию и обследованию;

составление графиков технических обслуживаний и осмотров, планово-предупредительных ремонтов, а также должностных инструкций для обслуживающего персонала;

выполнение установленного порядка допуска обслуживающего персонала на крановые пути для производства ремонтных и других работ;

вывод в ремонт крановых путей согласно графику;

хранение паспорта и другой технической документации на крановые пути, а также ведение журналов периодической проверки знаний обслуживающего персонала (слесарей, электромонтеров и др.);

выполнение предписаний органов Ростехнадзора и ИТР по надзору за безопасной эксплуатацией крановых путей.

7.3.11. Для предприятий, на которых не могут быть назначены все ответственные лица, предусмотренные настоящими Рекомендациями, по согласованию с органом Ростехнадзора выполнение обязанностей ИТР, ответственного за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками, может возлагаться по договору на работников специализированной организации инженерного центра.

7.3.12. Повторная проверка знаний обслуживающего персонала (слесарей, электромонтеров и др.) квалификационной комиссией проводится:

периодически, не реже одного раза в 12 мес.;

при переходе работника на другое рабочее место (цех, участок и т.д.);

по требованию ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками или инспектора Ростехнадзора.

Повторная проверка знаний проводится в объеме должностных инструкций.

Участие инспектора в повторной проверке знаний обслуживающего персонала не обязательно.

В необходимых случаях орган Ростехнадзора может потребовать проведения аттестации с участием своего представителя.

О дате проведения экзаменов орган Ростехнадзора (инспектор) уведомляется не позднее, чем за 10 дней.

7.3.13. Результаты аттестации и периодической проверки знаний обслуживающего персонала оформляются протоколом с отметкой в удостоверении.

7.3.14. Эксплуатационная документация по крановым путям включает:

паспорт на крановый путь;

документы аттестации ответственных специалистов и обслуживающего персонала (состав и квалификация);

проект и акты монтажа.

7.4. Надзор и содержание

7.4.1. Надзор и содержание находящихся в эксплуатации надземных крановых путей включает ежесменные, текущие и периодические осмотры, технические освидетельствования и экспертизу промышленной безопасности зданий и сооружений с крановыми нагрузками.

7.4.2. Ежесменно крановщик визуально оценивает состояние пути, путевого оборудования и несущих строительных конструкций.

7.4.3. При текущих и периодических осмотрах визуально оценивается состояние несущих строительных конструкций, стыков, соединений, ограждающих конструкций, узлов крепления и т.п.

7.4.4. Периодичность текущих осмотров путей зависит от режима эксплуатации крана, вида нагружения, физического состояния среды и степени ее воздействия на железобетонные и стальные конструкции путей (табл. П.9.3 приложения 9)

Периодичность текущих осмотров окончательно устанавливается стандартом предприятия, принимая во внимание особенности эксплуатации пути на конкретном объекте. Перечень и формы рабочей и отчетной документации для содержания, ремонта и обследования надземных крановых путей приведены в приложении 9, табл. П.9.1 - П.9.2.

7.4.5. Годовой график текущих осмотров составляет Служба технического надзора и утверждает главный инженер предприятия.

7.4.6. Результаты текущих осмотров с указанием выявленных дефектов и повреждений (прогибы, отклонения, ширина и длина раскрытия трещин, их направление, отслоение защитного слоя бетона и пр.) фиксируют в паспорте кранового пути.

7.4.7. В случае выявления грубых нарушений правил технической эксплуатации помимо фиксирования в журнале, следует составлять акты, содержащие перечень выявленных нарушений и повреждений с указанием предписываемых мероприятий и сроков их исполнения. В составлении актов принимает участие Служба технического надзора.

7.4.8. Контроль за устранением выявленных дефектов и повреждений осуществляет ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками.

7.4.9. Периодические осмотры проводятся Службой технического надзора два раза в год - весной и осенью их желательно совмещать с текущими осмотрами.

7.4.10. Весной осмотры следует проводить после таяния снега с целью проверки состояния путей и выявления появившихся за зимний период повреждений и дефектов, определения работ по текущему ремонту путей, в летний период и капитальному ремонту путей для включения в план следующего года.

Осенние осмотры проводят с целью проверки готовности путей к работе в зимних условиях и проверки выполнения работ, намеченных при весеннем осмотре.

7.4.11. Результаты работ по общим осмотрам оформляются актами и заносятся в паспорт кранового пути, в актах указываются все недостатки и неисправности, выявленные при эксплуатации путей, а также мероприятия и сроки по их устранению.

7.4.12. Контроль по устранению выявленных дефектов и повреждений возлагается на ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками.

7.4.13. Внеплановые (дополнительные) осмотры крановых путей проводятся при особо неблагоприятных метеорологических условиях (ливнях, таянии снега и т.п.), а также при наличии неустойчивых участков пути. При необходимости проводят инструментальную проверку и выверку элементов кранового пути.

7.4.14. При обнаружении дефектов и повреждений аварийного характера в процессе проведения плановых (текущих) и внеплановых (дополнительных) осмотров немедленно уведомляется руководство организации, предписанием запрещается работа крана и ограждается аварийный участок.

7.4.15. При проведении осмотров устанавливается техническое состояние конструкции путей в соответствии с классификацией.

7.4.16. Интенсивность воздействий на несущие строительные конструкции путей определяется с учетом грузоподъемности, режимом и группы нагружения кранов, приведенных в утвержденных Госгортехнадзором «Правилах устройства и безопасной эксплуатации грузоподъемных кранов» (ПБ 10-382-00).

Отраслевые сроки эксплуатации строительных конструкций до капитального ремонта или полной замены даны в табл. П.8.5 - П.8.8 приложения 8.

Периодические осмотры, техническое обслуживание, а также ремонт и рихтовка путей проводятся в сроки, установленные графиком ППР, составленным с учетом технического состояния путей.

7.4.17. В случае обнаружения опасных дефектов и повреждений проводят ежедневные наблюдения за элементами и конструкциями с признаками опасных разрушений и постоянные длительные наблюдения за состоянием конструкций с привлечением специализированных организаций и специальных методов измерения параметров.

7.4.18. Владелец путей обеспечивает проведение указанных работ согласно графику и своевременное устранение неисправностей.

7.4.19. Результаты осмотров, технических обслуживаний, сведения о ремонтах путей заносятся в паспорт путей.

7.4.20. Сведения о выявленных повреждениях, вызывающих необходимость внеочередного освидетельствования пути заносят в паспорт пути.

7.4.21. Находящиеся в эксплуатации пути подвергаются частичному освидетельствованию, которое проводится не реже одного раза в год.

Полное и внеочередное техническое освидетельствование проводится при экспертизе промышленной безопасности зданий и сооружений с крановыми нагрузками.

Полное техническое освидетельствование путей проводится не реже одного раз в 3 года, для путей редко используемых кранов - (путей класса точности Т 4) - не реже одного раза в 5 лет. Отнесение путей к категории редко используемых производится владельцем путей по согласованию с органами Ростехнадзора.

7.4.22. Внеочередное (внеплановое) техническое освидетельствование крановых путей проводиться вне зависимости от срока ранее проведенного или повторного обследования в следующих случаях:

по требованию органов Ростехнадзора при обнаружении повреждений и дефектов, угрожающих безопасной эксплуатации крана;

после землетрясений, наводнений, пожаров и других стихийных бедствий, повлекших за собой изменение свойств и параметров конструкций;

по запросу владельца крановых путей или грузоподъемного механизма.

7.4.23. Частичное техническое освидетельствование проводится владельцем путей с записью в паспорте крановых путей. Полное техническое освидетельствование крановых путей проводится специализированной организацией с занесением результатов в журнал освидетельствования и составлением акта и дефектной ведомости.

7.4.24. При техническом освидетельствовании крановых путей проводят:

осмотр элементов кранового пути и путевого оборудования;

инструментальную выверку положения направляющих и элементов путевого оборудования;

приборно-инструментальную диагностику состояния и положения элементов кранового пути.

7.4.25. При полном техническом освидетельствовании проверяется наличие, оценивается фактическое состояние и проводится инструментальная выверка положения элементов кранового пути и путевого оборудования, проводятся испытания тупиковых упоров, ограничителей передвижения и элементов заземления пути.

7.4.26. При внеочередном техническом освидетельствовании приказом по организации-владельцу путей, назначается комиссия, в которую кроме представителей службы технического надзора входят представители службы охраны труда и техники безопасности и других подразделений организации.

7.4.27. При полном техническом освидетельствовании, кроме статических и динамических испытаний и полного контроля состояния пути, и путевого оборудования проводится проверка всей технической и аттестационной документации ИТР, ответственных за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками.

Записью в паспорте путей, подвергнутых полному техническому освидетельствованию, подтверждается, что пути отвечают настоящим Рекомендациям, находятся в исправном состоянии и выдержали испытания. Разрешение на дальнейшую работу путей в этом случае выдает ИТР по надзору за безопасной эксплуатацией зданий и сооружений с крановыми нагрузками.

7.4.28. В процессе эксплуатации надземных крановых путей, кроме осмотров и освидетельствований, они периодически подвергаются экспертизе промышленной безопасности, которая одновременно проводится для зданий и сооружений с крановыми нагрузками.

7.4.29. Основная цель комплексного обследования:

определить техническое состояние путей, их узлов и соединений для объективной оценки степени пригодности путей к дальнейшей эксплуатации;

установить фактическое качественное состояние элементов и конструкций кранового пути и путевого оборудования;

выявить наличие соответствующих разрешений и сертификатов качества;

проверить систему организации эксплуатации крановых путей: наличие приказов о назначении лиц, ИТР по надзору и за безопасной эксплуатацией и ИТР, ответственных за содержание в исправном состоянии зданий и сооружений с крановыми нагрузками, наличие у них соответствующих удостоверений о подготовке и аттестации в Учебных центрах согласно требованиям ПБ-10-382-00 в объеме учебных программ, утвержденных Ростехнадзором, наличие Службы технического надзора и аттестационных удостоверений у обслуживающего персонала;

выявить наличие и проверить комплектность технической, проектно-конструкторской и нормативной документации на устройство и эксплуатацию крановых путей;

проверить наличие и порядок заполнения паспорта крановых путей, а также наличие необходимых приборов, приспособлений и инструмента для контроля параметров и геометрических размеров элементов крановых путей при их эксплуатации;

установить соответствие выполненных монтажных работ и технического обслуживания путей требованиям ПБ-10-382-00, ГОСТам и другой нормативной документации;

проверить соответствие параметров эксплуатационных сред, климатических воздействий и динамических нагрузок величинам, принятым при проектировании или установленным нормативными документами;

провести оценку качества и полноту выполнения профилактических работ по эксплуатации путей;

проверить устранение ранее выявленных дефектов и повреждений крановых путей и замечаний инспектора Ростехнадзора.

7.4.30. Периодичность обследования для надземных крановых путей принимается равной 3 годам. В соответствии с отраслевыми нормами (приложение 9) обследования зданий, сооружений с крановыми нагрузками при односменном режиме работы проводятся: первичное обследование через 10 лет, повторное обследование через 5 лет.

Двухсменный режим работы учитывается коэффициентом - 0,8; трехсменный - 0,6.

7.4.31. Обследование строительных элементов и конструкций крановых путей проводится при следующих ситуациях:

при регистрации вновь устанавливаемого крана на вновь смонтированные или ранее эксплуатировавшиеся пути;

аварийном состоянии путей;

реконструкции путей;

необходимости увеличения нагрузок;

длительной эксплуатации путей в сложных условиях;

отсутствии технической документации;

истечении срока эксплуатации крановых путей более 3-х лет или установленного предыдущим обследованием;