|

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ КАРТЫ НА ПРОИЗВОДСТВО ОТДЕЛЬНЫХ ВИДОВ РАБОТ ТИПОВАЯ на специальные строительные работы 6425030011 88011 СБОРКА

И СВАРКА ТРУБ В ТРЕХТРУБНЫЕ СЕКЦИИ |

||

|

РАЗРАБОТАНА Институтом ВНИИПКтехоргнефтегазстрой Заместитель директора института Г.А. Потемкин Заведующий отделом Л.М. Пальчиков Главный специалист В.И. Климов |

СОГЛАСОВАНО Управлением механизации и технологии строительства Госстроя СССР Письмо от 31.07.1990 г. № 12-238 Введена в действие с 1.03.1991 г. |

|

|

МОСКВА - 1991 |

||

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Типовая технологическая карта разработана на сборку и сварку 1 км труб в трехтрубные секции на трубосварочной базе при строительстве магистральных трубопроводов диаметром 720 мм.

1.2. При разработке типовой технологической карты приняты исходные данные:

сборка и сварка труб в трехтрубные секции осуществляются на трубосварочной базе БНС-81;

трубы сварные прямошовные и спиральношовные из горячекатаных, нормализованных и термически упрочненных углеродистых и низколегированных сталей с нормативным значением временного сопротивления на разрыв до 588,7 МПа (60 кгс/мм2); предусмотренные проектом, неизолированные;

толщина стенок труб - 8 мм;

длина труб - 11,5 м;

количество труб в одной секции - 3;

количество стыков в одной секции - 2;

количество трехтрубных секций в 1 км - 29.

1.3. В состав работ, рассматриваемых картой, входят:

обработка кромок и концов труб шлифовальной машинкой;

сборка и сварка первым слоем на линии сборки ЛСТ-81;

автоматическая сварка под слоем флюса одной сваренной головкой на сварочной установке ПАУ-502.

1.4. Работы выполняются в летний период в условиях равнинной и слабопересеченной местности и ведутся в одну дневную смену продолжительностью 8 ч.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

2.1. Выполнению работ по сборке и сварке труб в трехтрубные секции на трубосварочной базе БНС-81 предшествует комплекс организационно-технических мероприятий и подготовительных работ:

сдача базы в соответствии с «Положением о порядке и приемке в эксплуатацию трубосварочных баз»;

назначение лиц, ответственных за качественное и безопасное производство сварочно-монтажных работ (прораб, мастер, работник полевой испытательной лаборатории - ПИЛ);

подготовка для трубоукладчика подъездных путей к приемному стеллажу, стеллажу-накопителю секций труб и стенду контроля сварных стыков;

размещение в зоне производства работ трубоукладчика;

проверка грузозахватных приспособлений для подъема и перемещения труб и секций труб;

установка в зоне производства работ вагончика для обогрева людей, хранения инструментов и инвентаря;

обеспечение рабочих мест бригады средствами первой медицинской помощи, питьевой водой, противопожарным оборудованием;

инструктаж членов бригады по технике безопасности и производственной санитарии.

2.2. До начала работ по обработке кромок необходимо:

очистить внутреннюю полость труб от возможных загрязнений;

провести визуальный осмотр поверхностей труб и при обнаружении дефектов выполнить необходимый ремонт.

В процессе ремонта следует:

устранить шлифованием царапины, риски и задиры на трубах глубиной свыше 0,2 мм, но не более 5 % от толщины стенки трубы, которая не должна быть выведена за пределы минусового допуска;

исправить с применением безударных разжимных устройств вмятины на концах труб глубиной до 3,5 % от диаметра трубы.

Трубы с царапинами, рисками, задирами глубиной более 5 % от толщины стенки, вмятинами с глубиной, превышающей 3,5 % от диаметра трубы, или с забоинами и задирами фасок глубиной более 5 мм ремонту не подлежат; дефектные участки труб следует обрезать.

2.3. Перед сборкой и сваркой необходимо зачистить кромки труб.

2.3.1. Кромки труб и прилегающие к ним поверхности (внутреннюю и наружную) на ширину не менее 10 мм зачищает до металлического блеска монтажник наружных трубопроводов шлифовальной машинкой на приемном стеллаже.

2.3.2. У первой трубы зачищается левый торец, у второй - правый, у третьей - оба торца. Трубы для следующей секции зачищаются аналогично.

2.4. Подготовленные к сборке трубы с приемного стеллажа поочередно подаются на рольганг линии ЛСТ-81.

После укладки первой трубы на рольганг линии сборки ее перемещают вправо на позицию оборки и сварки к центратору, лежащему на специальной тележке.

Труба перемещается до тех пор, пока не освободится место на рольганге для принятия второй трубы. Затем на рольганг линии подается вторая труба и перемещается по рольгангу влево. После этого подается третья труба, которая остается на месте. В этом положении она уже находится на позиции сборки.

2.5. Центровка труб производится с помощью внутреннего центратора ЦВ-81.

Численные значения зазоров в стыках при сварке электродами с основным видом покрытия приведены в табл. 1.

|

Значение зазора при толщине стенки трубы, мм |

|||

|

до 8 |

8 - 10 |

10 и более |

|

|

2,0 - 2,5 |

1,5 - 2,5 |

- |

- |

|

3,0 - 3,25 |

2,0 - 3,0 |

2,5 - 3,5 |

3,0 - 3,5 |

Смещение кромок электросварных труб не должно превышать 20 % нормативной толщины стенки, но не более 3 мм. Измерение величины смещения кромок допускается проводить по наружным поверхностям труб сварочным шаблоном. Для труб с нормативной толщиной стенки до 10 мм допускается смещение кромок до 40 % нормативной толщины стенки, но не более 2 мм.

2.6. Непосредственно перед сваркой производится просушка (или подогрев) кольцевыми нагревателями торцов труб и прилегающих к ним участков шириной не менее 150 мм.

Просушка торцов труб нагревом до температуры 20 - 50 °С обязательна:

при наличии влаги на трубах независимо от способа сварки и прочности основного металла;

при температуре окружающего воздуха ниже +5 °С в случае сварки труб с нормативным сопротивлением разрыву 539 МПа (55 кгс/мм2) и выше.

2.7. Предварительный подогрев выполняют перед ручной дуговой сваркой корневого слоя шва. В технологической карте предварительный подогрев не рассматривается. Необходимость подогрева и его режимы определяются по табл. 7 ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка» в зависимости от эквивалента углерода стали, толщины стенок стыкуемых труб, температуры окружающего воздуха.

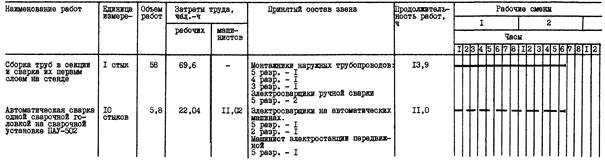

Нормирование затрат труда и заработной платы производится по § В10-1-19 (Сборник В10 «Сооружение объектов нефтяной и газовой промышленности. Выпуск I. Магистральные трубопроводы»).

2.8. После окончания сушки (подогрева) стыка производят сварку корневого слоя. Перемещать внутренний центратор разрешается только после того, как корневой слой шва сварен на 3/4 периметра стыка электродами с основным покрытием. Свариваемую секцию поворачивают на 180°, что позволяет вести сварку в нижнем, удобном для сварщиков положении, и производят доварку оставшейся части корневого слоя.

При сварке термически упрочненных труб при любых электродах корневой слой должен быть сварен полностью.

Корневой слой зачищают шлифовальными машинками до получения плоской поверхности.

Сварку корневого слоя шва следует выполнять электродами, указанными в табл. 2.

|

Свариваемые трубы |

||||

|

Тип по ГОСТ 9467-75* |

Марка |

Диаметр, мм |

Толщина стенки, мм |

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

|

Э42А |

УОНИ-13/43 |

2,0 - 2,5 3,0 |

5 - 8 6 - 26 |

До 490 (50) включительно |

|

Э50А |

УОНИ-13/55 ЛБ-52У НИБАЗ 55 Супербаз Фокс ЕВ 50 ОК 48.04 ВСО-50СК |

2,0 - 2,6 2,5 - 3,25 |

5 - 8 8 - 26 |

До 588 (60) включительно |

Рекомендуемые значения сварочного тока приведены в табл. 3.

|

Сварочный ток в зависимости от пространственного положения шва, А |

|||

|

Нижнее |

Вертикальное |

Потолочное |

|

|

2,0 - 2,5 |

50 - 90 |

40 - 80 |

40 - 50 |

|

3,0 - 3,25 |

90 - 130 |

80 - 120 |

90 - 110 |

Ток постоянный, полярность обратная.

2.9. Аналогично производятся оборка и сварка второго стыка секции, после чего секция перемещается на промежуточный стеллаж.

2.10. С промежуточного стеллажа секция подается на роликовый вращатель для поворотной сварки последующих слоев шва. Сварка ведется одной сварочной головкой СГФ-1004А.

Для сварки используются сварочная проволока по ГОСТ 2246-70* «Проволока стальная сварочная» и флюс по ГОСТ 9087-81* «Флюсы сварочные плавленые».

Сочетание сварочных материалов (флюса и проволоки) в зависимости от характеристик свариваемых труб представлены в табл. 4.

|

Нормативное значение временного сопротивления разрыву, МПа (кгс/мм2) |

||

|

флюса |

проволоки |

|

|

АН-348А АН-348АМ |

СВ-08ГА |

Свыше 490,5 (50) до 539,4 (55) |

|

АН-47 |

СВ-08ГА |

Свыше 490,5 (50) до 539,4 (55) |

|

АН-47 |

СВ-08ХМ |

539,4 - 588,7 (55 - 60) включительно, в том числе термически упрочненных |

|

АН-ВС |

СВ-08МХ S2МО |

|

|

ФЦ-16 |

СВ-08ГНМ |

539,4 - 588,7 (55 - 60) включительно |

Сварочная проволока перед производством работ очищается от ржавчины и наматывается на катушки или кассеты машиной МОН-52.

Число слоев, выполняемых автоматической сваркой под флюсом, при толщине стенки труб до 16,5 мм должно составлять не менее двух; ширина сварного шва при толщине стенки трубы от 6 до 8 мм - 14 ± 4 мм, свыше 8 до 12 мм - 20 ± 4 мм, свыше 12 до 16 мм - 24 ± 4 мм.

Режимы автоматической сварки заполняющих и облицовочного слоев шва приведены в табл. 5. Ток постоянный, полярность обратная.

|

Диаметр электродной проволоки, мм |

Слой шва |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Смещение электрода с зенита, мм |

|

|

6 - 12,5 |

2 |

Первый |

400 - 500 |

42 - 44 |

35 - 40 |

60 - 80 |

|

Послед. |

500 - 550 |

42 - 46 |

35 - 40 |

40 - 50 |

||

|

3 |

Первый |

550 - 650 |

42 - 44 |

35 - 50 |

40 - 60 |

|

|

Послед. |

700 - 750 |

44 - 46 |

35 - 50 |

30 - 40 |

||

|

более 12,5 |

3 |

Первый |

550 - 650 |

42 - 44 |

35 - 50 |

40 - 60 |

|

Послед. |

680 - 750 |

44 - 46 |

35 - 50 |

30 - 40 |

2.11. Во время сварки заполняющих и облицовочного слоев шва производится очистка стыка от шлака.

2.12. Сварные соединения оставлять незаконченными не разрешается.

2.13. Начинать и оканчивать сварку стыка необходимо на расстоянии не менее 100 мм от продольных швов свариваниях труб.

2.14. После полной сварки швов необходимо произвести их наружный осмотр, подварить вручную дефекты и нанести клеймо. Секция освобождается и перемещается на стеллаж готовой продукции.

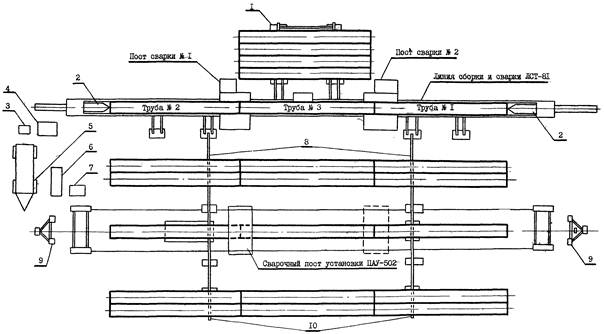

2.15. Схема производства работ на трубосварочной базе БНС-81 представлена на рисунке.

2.16. Работы по сборке и сварке выполняет бригада, состоящая из двух звеньев:

по сборке труб в трехтрубные секции и сварке первого слоя шва - 5 чел;

по автоматической сварке швов под слоем флюса - 3 чел.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1. Для обеспечения требуемого качества работ необходимо проводить:

проверку квалификации сварщиков;

контроль исходных сварочных материалов и труб (входной контроль);

систематический операционный (технологический) контроль, осуществляемый в процессе сборки и сварки;

визуальный контроль (внешний осмотр) и обмер готовых сварных соединений;

проверку сварных швов неразрушающими методами контроля.

3.2. Аттестацию и проверку квалификации сварщиков осуществляет постоянно действующая комиссия треста под председательством его главного инженера в объеме и с использованием методик, определяемых требованиями ВСН 006-89 «Строительство магистральных и промысловых трубопроводов. Сварка» и СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы».

Рис. Схема производства работ на трубосварочной базе БНС-81:

1 - приемный стеллаж; 2 - внутренний центратор; 3 - машина для очистки и намотки проволоки МОН-52; 4 - блок питания; 5 - агрегат электрический дизельный АДД-502; 6 - электроагрегат дизельный АД30С-Т/400-РМIV4; 7 - блок питания; 8 - промежуточный стеллаж; 9 - стойка опоры электроосвещения; 10 - стеллаж готовой продукции

3.3. Все трубы могут быть приняты для монтажа только после прохождения приемки и освидетельствования на соответствие их требованиям ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть I, раздел 4), а также требованиям ВСН 006-89.

Для проведения сварочных работ допускается применение электродов, флюсов, проволок только тех марок, которые регламентируются требованиями ВСН 006-89 и СНиП 2.05.06-85 «Магистральные трубопроводы».

3.4. Операционный контроль осуществляют мастер прораб (ст. прораб) и служба контроля ПИЛ. При этом проверяется правильность и последовательность выполнения технологических операций по сборке и сварке в соответствии с требованиями ВСН 006-89.

3.4.1. При сборке соединений под сварку проверяют:

чистоту полости труб и степень зачистки кромок и прилегающих к ним внутренней и наружной поверхностей;

соблюдение допустимой величины смещения наружных кромок;

величину технологических зазоров в стыках.

3.4.2 При операционном контроле в процессе сварки проверяют соблюдение режимов сварки, порядок наложения слоев и их количество, правильность выбора сварочных материалов.

3.5. Все сварные соединения труб после их очистки от шлака грязи, брызг металла, снятия грата подвергают визуальному контролю.

3.5.1. При осмотре сварного соединения:

проверяют наличие на каждом стыке клейма сварщика, выполняющего сварку,

проверяют наличие на одном из концов каждой плети ее порядкового номера,

убеждаются в отсутствии наружных трещин, незаплавленных кратеров и выходящих на поверхность пор.

3.6. Все стыки подвергаются неразрушающему контролю в объеме и методами, указанными в ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть I).

Контроль качества сварных соединений неразрушающими методами производится работниками службой контроля (ПИЛ, специализированных управлений по контролю и т.п.).

3.7. При выполнении сварочных работ следует своевременно оформлять исполнительную производственную документацию и акты промежуточной приемки в соответствии с перечнем, представленным в ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ» (часть II), в том числе:

список сварщиков, составляемый службой главного сварщика, форма № 2.3,

журнал сварки труб, который ведет производитель работ форма 2.6 (2.6а),

заключение по проверке качества сварных соединений физическими методами контроля, составляемое службой контроля качества, форма 2.9,

заключение о результатах механических испытаний контрольных и допускных сварных соединений, составлямое службой контроля качества, форма 2.12.

3.8. Технические критерии и средства контроля операций и процессов приводятся в табл. 6.

|

Предмет контроля |

Инструмент и способ контроля |

Время контроля |

Ответственный контролер |

Технические критерии оценки качества |

|

|

Входной контроль поверхности труб |

Дефекты поверхности труб (трещины, расслоения, закаты, вмятины, надрывы и забоины), овальность труб по любому сечению, разнотолщинность стыкуемых труб, косина торцов |

Шаблон, штангенглубиномер, рейка нивелирная, рулетка, линейка, шаблон сварочный |

До начала сборки труб |

Работник службы контроля, ПИЛ, прораб |

Соответствие требованиям ВСН 006-89, раздел 2.1, ВСН 012-88, часть I, раздел 4 |

|

Входной контроль сварочных материалов (электродов, проволоки, флюса) |

Наличие сертификатов, соответствие маркировки, степень очистки проволоки, состояние поверхности покрытия, условия и режимы прокалки флюса и электродов |

Визуально термометр |

До начала работ по сборке и сварке |

Прораб, сварочная служба, ПИЛ |

Соответствие требованиям ВСН 006-89, прилож. 4, раздел 2.3. Соответствие ГОСТ 2246-70* и ГОСТ 9087-81*. Зачистка проволоки до металлического блеска без нарушения калибровки |

|

Очистка полости труб |

Степень очистки полости |

Визуально |

До начала сборки |

Мастер |

Не допускаются посторонние предметы |

|

Зачистка кромок стыкуемых труб |

Качество зачистки кромок с прилегающими цилиндрическими поясами |

Визуально |

В процессе работ по сборке |

То же |

Зачистка до металлического блеска внутренней и наружной поверхностей кромок труб на ширину не менее 10 мм |

|

Центровка и сборка стыка |

Качество сборки стыка, точность установки зазора, величина смещения наружных кромок |

Шаблон, линейка, щуп |

В процессе сборки |

Прораб |

Соответствие требованиям ВСН 006-89, раздел 2.2 |

|

Ручная электродуговая сварка корневого слоя шва |

Правильность выбора электродов, режимы сварки, степень зачистки слоя шва |

Визуально, амперметр, вольтметр |

В процессе сварки корневого слоя шва |

То же |

Соответствие требованиям ВСН 006-89, раздел 2.4 |

|

Автоматическая сварка под слоем флюса по предварительно сваренному корню шва |

Режимы сварки (вылет и угол наклона электрода, смещение с зенита, скорость сварки) |

То же |

В процессе сварки |

- ² - |

Соответствие требованиям ВСН 006-89, раздел 2.6 |

|

Визуальный контроль и обмер сварных соединений |

Наличие клейма сварщиков (бригады сварщиков), отсутствие наружных трещин, незаплавленных кратеров и выходных пор, геометрические размеры сварного соединения |

Визуально, шаблон, линейка |

По окончании сварки |

Прораб, сварочная служба, ПИЛ |

Соответствие требованиям ВСН 012-88, часть I, п. 5.17, п. 5.18 |