МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НАДЕЖНОСТЬ В ТЕХНИКЕ

МЕТОДЫ КОНТРОЛЯ НАДЕЖНОСТИ

ИЗДЕЛИЙ ПО ПАРАМЕТРАМ ТЕХНОЛОГИЧЕСКОГО

ПРОЦЕССА ИХ ИЗГОТОВЛЕНИЯ

РД 50-706-91

Москва

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

НАДЕЖНОСТЬ В ТЕХНИКЕ Методы контроля надежности изделий по параметрам технологического процесса их изготовления |

РД |

Дата введения 01.01.92

Методические указания устанавливают основные принципы и методы контроля безотказности изделий по параметрам технологического процесса (ТП) их изготовления при серийном и массовом производстве (далее - контроль надежности изделий по параметрам ТП).

На основе настоящих методических указаний разрабатывают методики выполнения работ при контроле надежности изделий различных видов техники применительно к конкретным ТП и условиям производства.

Методики применяют при отработке ТП на надежность и управлении надежностью в ходе ТП.

Использование методик для принятия решения о соответствии и несоответствии серийных изделий требованиям по безотказности допускается по согласованию с потребителем (заказчиком) только при условии обеспечения точности и достоверности контроля надежности по параметрам ТП, аналогичных или превосходящих точность и достоверность статистических методов контроля. Результаты контроля надежности по параметрам ТП следует периодически подтверждать статистическими методами контроля и данными их эксплуатации.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Целями контроля надежности изделий по параметрам ТП являются:

обеспечение соответствия уровня надежности изделий заданным требованиям;

сокращение объемов и продолжительности испытаний готовых изделий на надежность и сопутствующих им материальных (стоимостных) затрат;

оперативное получение сведений об уровне надежности изготавливаемых изделий;

управление производственным процессом по критерию надежности.

1.2. В качестве параметров ТП для целей контроля рассматривают:

данные входного контроля сырья, материалов, полуфабрикатов, комплектующих изделий;

параметры, характеризующие состояние технологического процесса (точностные параметры оборудования, условия чистоты рабочей зоны и др.);

параметры, характеризующие точность соблюдения технологической дисциплины (соответствие режимов обработки заданным, полнота и завершенность выполнения технологических операций);

результаты различных видов контроля изделий в процессе их изготовления (неразрушающие и разрушающие виды контроля внутренней структуры изделий, контроль информативных параметров и др.).

1.3. Контроль надежности изделий по параметрам ТП проводят по тем же показателям, что и контроль готовой продукции, в том числе:

средняя наработка на отказ;

средняя наработка до отказа;

интенсивность отказов;

вероятность безотказной работы и др.

1.4. В общем случае в состав работ по контролю надежности изделий по параметрам ТП включают:

анализ ТП и проведение предварительных работ по исследованию ТП с позиций надежности;

подготовку производства для введения контроля;

внесение изменений и уточнений в систему контроля;

подтверждение расчетной модели испытаниями.

1.5. При определении периодичности проведения контроля в ходе ТП следует учитывать трудоемкость этих работ, уровень стабильности производства, результаты предшествующего контроля и другие факторы.

Результаты контроля распространяют на партию изделий, изготовленных с момента проведения предыдущего контроля.

В случае отрицательных результатов испытаний на надежность определяют источники процессов деградации (ИПД), наиболее существенно влияющие на надежность, уменьшают вероятности их появления, совершенствуют систему контроля параметров ТП и т.п.

1.6. Анализ ТП и проведение предварительных работ по исследованию ТП с позиции надежности проводят с целью выявления возможных ИПД - материальных носителей в структуре изделия, инициирующих механизмы зарождения и развития соответствующих процессов, приводящих к отказу (наступлению предельного состояния) изделий; осуществления классификации ИПД и определения соответствующих параметров ТП, свидетельствующих о наличии ИПД в изделиях; выявления ИПД, лимитирующих надежность изделий, и разработки мероприятий по корректировке ТП. Методы анализа ТП - по приложению 1.

1.7. При подготовке производства для введения контроля определяют:

виды контрольных операций и контролируемых параметров ТП;

необходимый состав технических средств для обнаружения возможных ИПД, возникающих в ходе ТП;

режимы работы средств контроля, степень их автоматизации, необходимое программное обеспечение и др.

1.8. При составлении расчетных моделей и проведении контроля учитывают вид изготавливаемых изделий (восстанавливаемые или невосстанавливаемые) и руководствуются методами, изложенными в разд. 2 и 3.

1.9. Внесение изменений и уточнений в систему контроля осуществляют с целью уточнения метода, повышение точности и достоверности результатов контроля.

1.10. Периодически результаты контроля следует сопоставлять с результатами испытаний на надежность готовых изделий и данными их эксплуатации.

1.11. С целью уточнения состава ИПД, вероятностей их возникновения в отдельных изделиях, скоростей развития соответствующих процессов деградации следует, наряду с результатами контроля параметров ТП изготовления изделий, использовать результаты анализа данных об отказах изделий в эксплуатации, осуществлять подконтрольную эксплуатацию изделий у потребителя, а также (при необходимости) проводить специальные исследовательские испытания на надежность.

1.12. Экономическое обоснование контроля показателей надежности по параметрам ТП осуществляют путем сопоставления затрат на внедрение контроля и экономического эффекта от его применения.

Основные затраты связаны с:

проведением специальных предварительных исследований технологии, производства, сырья, материалов, комплектующих изделий и пр.;

возможными остановками ТП;

установкой дополнительных средств контроля (в том числе автоматизированных);

проведением исследований по проверке, уточнению и совершенствованию методики контроля, в том числе - специальных исследовательских испытаний (ускоренных и др.);

подготовкой и содержанием группы специалистов по проведению исследований, выполнению контрольных операций и обработке результатов.

Источниками экономического эффекта от применения контроля являются:

сокращение объемов испытаний готовых изделий на надежность;

сокращение случаев забракования партии изделий по критерию надежности, числа рекламаций, суммы штрафных санкций, затрат на гарантийное обслуживание и ремонт;

дифференцирование изготавливаемых изделий народнохозяйственного назначения по уровню надежности, включая реализацию высоконадежных изделий по повышенным ценам и др.

1.13. Примеры контроля надежности изделий по параметрам ТП и теоретическое обоснование метода приведены в приложениях 2 и 3 соответственно.

2. МЕТОД КОНТРОЛЯ НАДЕЖНОСТИ НЕВОССТАНАВЛИВАЕМЫХ ИЗДЕЛИЙ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ

2.1. Проведение подготовительных работ

2.1.1. Определяют совокупность потенциально возможных в условиях данного производства процессов деградации, развивающихся в изделиях (при условии эксплуатации и режимах применения, установленных в ТУ) и завершающихся их отказами. Для определения видов процессов деградации используют:

результаты анализа ТП;

данные об отказах ранее изготовленных изделий и изделий-аналогов, результаты инженерного анализа причин отказов;

результаты специальных исследовательских испытаний в нормальных или форсированных режимах.

2.1.2. Определяют возможные ИПД (по совокупности процессов деградации), проводят их специальную классификацию и составляют номенклатуру N видов ИПД для использования при составлении расчетной модели контроля.

Классификация ИПД должна обеспечивать:

относительную точность предсказания (прогнозирования) момента наступления отказа из-за наличия ИПД данного вида;

независимость появления выделенных (классифицированных) ИПД в изделиях и независимость развития соответствующих процессов деградации.

Примечание. Если зависимости имеют место, то совокупность зависимых ИПД рассматривают как отдельный, самостоятельный ИПД.

Классификация ИПД является наиболее важным этапом подготовительных работ, во многом определяющим точность и достоверность результатов контроля. Эту классификацию уточняют и дополняют по мере накопления опытных данных, а также при внесении изменений в ТП.

Степень детальности классификации ИПД должна соответствовать степени оснащенности производства средствами контроля.

2.1.3. Для каждого i-го ИПД (i = 1, ..., N) определяют среднее время развития процесса деградации до наступления отказа Тi, в условиях и режимах в соответствии с п. 2.1.1. Нумерацию ИПД упорядочивают по возрастанию значений Ti.

Значения Ti определяют:

по имеющимся в технической литературе данным о скорости протекания физических процессов;

путем проведения специальных исследований, организации ускоренных испытаний;

по статистическим данным об отказах изделий и изделий-аналогов.

Значения Ti периодически уточняют с учетом накопленного опыта.

2.1.4. Определяют расчетными методами среднюю наработку изделия до наступления отказа (предельного состояния) из-за развития процесса «идеального старения» Tmах (при условии, что в изделии не содержится ни одного из выделенных ИПД) и, при возможности, функцию распределения наработки изделия до такого предельного состояния FN+1 (t). Значение Тmax должно удовлетворять условию Ттах > ТN, где N - число классифицированных ИПД (т.е. отказы из-за «идеального старения» наступают всегда позже, чем из-за развития процесса деградации по любому ИПД).

2.2. Методика контроля

2.2.1. Осуществляют операции контроля в ходе технологического процесса изготовления изделий, которые позволяют получить оценки вероятностей попадания i-го вида ИПД в отдельное изделие pi: различные виды входного контроля, контроля параметров ТП, неразрушающих или разрушающих методов контроля изделий в ходе их изготовления, включая контроль готовых изделий.

Если наличие ИПД в изделии по результатам контроля устанавливается однозначно, то оценки вероятностей pi определяют по формуле

где пi - число обнаруженных ИПД i-го вида;

п - число проконтролированных изделий;

mi - число проконтролированных изделий, каждое из которых содержит больше одного ИПД i-го вида;

Mi - суммарное число ИПД i-го вида в mi изделиях.

Число проконтролированных изделий п должно обеспечивать приемлемую точность оценки вероятностей pi.

Если результаты контроля параметров ТП косвенным образом свидетельствуют о наличии ИПД в изделии, то оценки вероятностей pi определяют по частным методикам.

Примечания:

1. Оценки вероятностей T не должны превышать 0,2 - 0,3. Большие значения pi означают необходимость более детального исследования данного вида ИПД и его подразделения на несколько ИПД с меньшими значениями рi и разнящимися средними значениями Ti.

2. В случае, если подразделение ИПД невозможно, следует предварительно провести мероприятия по уменьшению вероятности его появления путем совершенствования конструкции или технологии изготовления изделия. Если мероприятия неэффективны, то такой вид ИПД следует считать эквивалентным идеальному старению и положить Ti = Tmax, а ИПД с номерами (I + 1), ..., N не рассматривать.

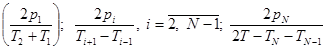

2.2.2. Строят ступенчатую функцию F0(t),

откладывая по оси абсцисс упорядоченные по возрастанию значения наработок

до отказа Ti, а по оси

ординат - значения ![]() , аппроксимируют ее непрерывной функцией

F0(t)

на интервале (0, Тmах), используя для

этих целей:

, аппроксимируют ее непрерывной функцией

F0(t)

на интервале (0, Тmах), используя для

этих целей:

линейную функцию F0(t) = t/Tmax,

степенную функцию F0(t) = (t/Tmax)a;

полином, по возможности простого вида (например):

F0(t) = q(t/Tmax)a + (1 - q)t/Tmax.

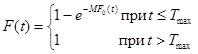

2.2.3. Определяют функцию распределения наработки изделия до отказа F(t) по формулам (2), (4) или (5).

Если известен вид функции распределения наработки изделий до отказа из-за «идеального старения» Fn+1 (t), то

F0(t) » 1 - e-MF0(t) + e -MFN+1(t), (2)

где М - среднее число ИПД в одном изделии:

Если вид функции Fn+1(t) неизвестен, то

Если М > 5 - 6, то

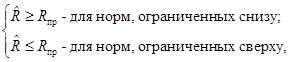

2.2.4. Определяют по найденной функции распределения оценку

показателя надежности ![]() и сравнивают с пороговым

значением Rпр.

и сравнивают с пороговым

значением Rпр.

Результаты контроля следует считать удовлетворительными, если выполняется условие:

и неудовлетворительными - в противном случае.

Пороговое значение Rпр выбирают в диапазоне [R0; Ra],

где R0 - установленное в ТЗ (ТУ) значение показателя надежности;

Ra - значение приемочного уровня показателя надежности при статистическом контроле надежности изделий.

При выборе порогового значения Rпр учитывают интересы потребителя, достигнутый уровень надежности, точность и достоверность метода контроля надежности по параметрам ТП.

3. МЕТОД КОНТРОЛЯ НАДЕЖНОСТИ ВОССТАНАВЛИВАЕМЫХ ИЗДЕЛИЙ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ

3.1. Этап подготовительных работ - по п. 2.1.

3.2. Методика контроля

3.2.1. По результатам контроля параметров ТП определяют оценки вероятностей попадания i-го вида ИПД в отдельное изделие pi.

3.2.2. Определяют среднее число ИПД в одном изделии по формуле (3) и сравнивают с пороговым значением Mпр. Результаты контроля следует считать удовлетворительными, если М £ Мпр и неудовлетворительными - в противном случае.

Пороговое значение Mпр определяют по результатам расчетов надежности с учетом критичности отказов, вида изделия, наличия в нем резерва и других факторов.

Для изделий, не содержащих резервных элементов:

где Тр - средний ресурс, ч, лет, и т.п.;

Т0 - средняя наработка на отказ, ч, циклов и т.п.;

К - коэффициент, учитывающий дополнительные отказы изделия в связи с его восстановлением (ИПД в замененных составных частях, повторные отказы из-за неустранения основной причины и др.). Для нерезервированной радиоэлектронной аппаратуры коэффициент К может быть рассчитан по формуле

![]() (8)

(8)

где l* - суммарная интенсивность отказов составных частей изделия, заменяемых за весь период его эксплуатации (осредненная по рассматриваемым отказавшим изделиям).

Значение коэффициента К уточняют по результатам эксплуатации.

ПРИЛОЖЕНИЕ 1

Справочное

МЕТОДЫ АНАЛИЗА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

1. Анализ на уровне ИПД

1.1. Анализ сводится к выделению (из рассматриваемой номенклатуры) ИПД, для которых разработка мероприятий по уменьшению частоты их появления (т.е. снижению вероятности pi) наиболее эффективна с точки зрения корректировки параметров функции распределения F0(t) и обеспечения требуемых значений показателей надежности.

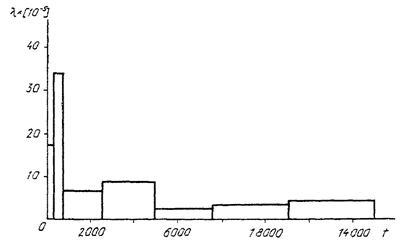

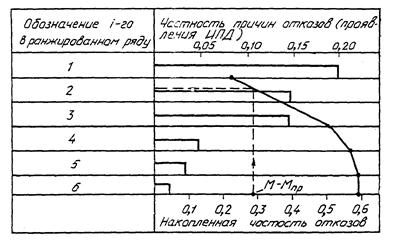

1.2. Для проведения анализа ТП изготовления невосстанавливаемых изделий целесообразно строить эмпирическую функцию интенсивности отказов по данным о значениях pi для рассматриваемых ИПД и соответствующих их наработках Тi.

Эмпирическая функция интенсивности отказов представляет гистограмму, которая на интервалах времени

![]()

принимает значения

соответственно.

Пример такой функции представлен на черт. 1. Исходные данные для построения функции приведены в табл. 1.

В соответствии с гистограммой наибольшая интенсивность отказов связана с появлением первого, второго и четвертого ИПД, снижение вероятностей появления этих ИПД позволит наиболее существенно изменить параметры функции распределения F0(t).

|

Обозначение i-гo ИПД (порядковый номер в ранжированном ряду) |

Средняя наработка до отказа из-за i-гo ИПД |

Вероятность появления i-гo ИПД Pi |

|

1 |

100 |

0,05 |

|

2 |

500 |

0,15 |

|

3 |

1000 |

0,1 |

|

4 |

4000 |

0,2 |

|

5 |

6000 |

0,05 |

|

6 |

9000 |

0,10 |

|

7 |

13000 |

0,15 |

Таблица 2

|

Обозначение i-гo ИПД (порядковый номер в ранжированном ряду) |

Вероятность появления i-гo ИПД Pi |

|

1 |

0,2 |

|

2 |

0,15 |

|

3 |

0,15 |

|

4 |

0,05 |

|

5 |

0,03 |

|

6 |

0,01 |

1.3. Для проведения анализа ТП изготовления восстанавливаемых изделий целесообразно строить график причин отказов в виде диаграммы Парето. При составлении графиков ранжируют ИПД по значениям вероятностей pi и строят кривую накопленных частостей (в долях единицы). При определении ИПД, лимитирующих надежность изделия, отмечают на шкале накопленных частостей значение (М - Мпр) и выделяют ИПД, суммарная частота отказов которых не менее этого значения.

Пример графика причин отказов представлен на черт. 2. Исходные данные для построения приведены в табл. 2.

Анализ графика показывает, что для порогового значения Мпр = 0,30 и М - Мпр = 0,29 (см. табл. 2) ликвидация первого и второго ИПД в изделиях позволит обеспечить требуемую надежность, так как в этом случае значение М составит: 0,15 + 0,05 + 0,03 + 0,01 = 0,24, что меньше, чем пороговое значение Мпр = 0,3.

1.4. Во всех случаях при проведении анализа рекомендуется учитывать затраты на разработку и реализацию мероприятий по уменьшению влияния отдельных ИПД. При этом, если известна зависимость затрат от изменения частости появления i-гo ИПД (для i = 1, ..., N), может решаться задача определения оптимального набора ИПД для проведения мероприятий по снижению их влияния на надежность.

Метод решения зависит от принятой целевой функции оптимизации и установленных ограничений.

2. Анализ на уровне ТП и операций

2.1. Анализ сводится к определению номенклатуры параметров ТП и (или) операций, лимитирующих выполнение требований к i-му ИПД. Анализ рекомендуется проводить с использованием схемы формирования i-гo ИПД (параметра) в соответствии с указаниями РД 50-581. При этом рассматриваемому ИПД должен быть поставлен в соответствие выходной параметр составляющего ТП (при изготовлении изделия в целом) или операции. Схема составляется на уровне сборочных единиц и деталей и (или) на уровне операций (в особо важных случаях для повышения эффективности мероприятий по обеспечению надежности изделия). Схема должна иметь иерархическую структуру и содержать основные элементы изделия (сборочные единицы, детали или операции), расположенные с учетом взаимных связей, с указанием их параметров.

Для выделения лимитирующих параметров ТП необходимо определить оценки вероятностей выполнения требований по выходным параметрам ТП изготовления деталей и сборочных единиц (операций) и оценки коэффициентов передачи дефектов (по ГОСТ 27.202-83) по всем параметрам элементов схемы с учетом их взаимосвязи. На основании полученных оценок проводят симплификацию схемы: исключение отдельных параметров ТП, не оказывающих значимого влияния на выполнение требований к показателю назначения (эксплуатационному параметру) и определяют номенклатуру лимитирующих параметров ТП.

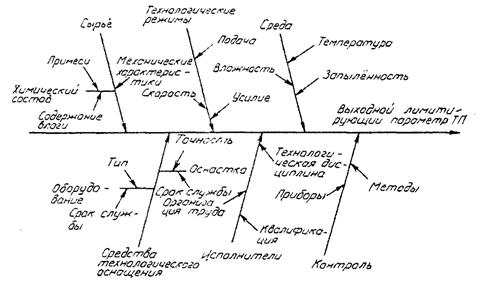

3. Анализ на уровне технологических факторов

При определении состава основных технологических факторов, существенно влияющих на выполнение требований к j-му лимитирующему параметру ТП, (ИПД) целесообразно использовать схемы причинно-следственных связей (схемы Исикава).

При построении схем причинно-следственных связей результат (в данном случае - лимитирующий параметр ТП) изображается центральной стрелкой. Явления (факторы), прямо или косвенно влияющие на результат, изображают в виде стрелок, направленных острием к центральной линии (стрелке). При составлении схемы расположение стрелок, углы их наклона и другие формальные признаки не регламентируются и должна соблюдаться лишь подчиненность явлений и факторов.

Схема должна предусматривать, по возможности, более подробное деление факторов.

Определение состава основных технологических факторов выполняют в следующей последовательности:

1) фиксируют мнения 5 - 10 экспертов и составляют схему, как показано на черт. 3.

2) обсуждают и выделяют (с использованием методов обработки экспертной информации) те факторы, которые существенно влияют на выполнение требований к рассматриваемому лимитирующему параметру.

3) из выявленных факторов опять выделяют важнейшие факторы и т.д. до тех пор, пока не будет составлен перечень основных технологических факторов.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ КОНТРОЛЯ НАДЕЖНОСТИ ИЗДЕЛИЙ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ

Примеры носят иллюстративный характер и учитывают только незначительную часть потенциально возможных ИПД в конкретных условиях производства.

Пример 1. Провести контроль надежности электровакуумного диода по показателю «интенсивность отказов».

Исходные данные:

наработка до наступления предельного состояния в результате развития процессов естественного старения и износа Тmах = 20000 ч;

нормативные значения интенсивности отказов l0 = 3 × 10-6 ч-1;

контролируемое пороговое значение lпp = 2,5 × 10-6 ч-1;

номенклатура основных ИПД, соответствующие им наработки Тi и вероятности появления pi, оцененные по результатам контроля параметров ТП.

Решение.

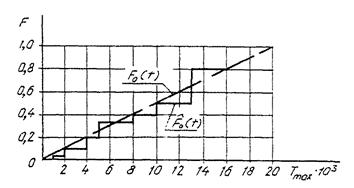

1) Строят ступенчатую эмпирическую функцию

распределения ![]() по данным табл. 3 и проводят ее аппроксимацию гладкой функцией F0(t).

В данном случае приемлемой является

линейная аппроксимация (см. черт. 4), т.е.

по данным табл. 3 и проводят ее аппроксимацию гладкой функцией F0(t).

В данном случае приемлемой является

линейная аппроксимация (см. черт. 4), т.е.

![]()

Таблица 3

|

Характер процесса деградации |

Тi |

pi |

|

|

|

Дефекты монтажа электродов к выводам |

Ослабление и нарушение контакта (обрыв) в результате термоциклирования |

1000 (при заданной частоте включений) |

0,001 |

0,02 |

|

Микровключения или микротрещины по длине нити накала |

Локальный перегрев, утоньшение нити, обрыв нити |

2000 |

0,004 |

0,08 |

|

Микротрещины и остаточные напряжения на стыке металл-стекло |

Рост сетки микротрещин, потеря герметичности |

4000 |

0,005 |

0,1 |

|

Отклонения в геометрии нити накала |

Прогиб нити, замыкание на катод |

5000 |

0,007 |

0,14 |

|

Начальный вакуум ниже рабочего уровня |

Ионизация газа в межэлектродном пространстве, износ катода в результате бомбардировки ионами газа |

8000 |

0,003 |

0,06 |

|

Излишняя толщина эмиссионного слоя, слабая адгезия |

Отслаивание эмиссионного слоя, ухудшение эмиссионных свойств |

10000 |

0,005 |

0,1 |

|

Пониженная толщина эмиссионного слоя |

Преждевременный износ эмиссионного слоя |

13000 |

0,015 |

0,3 |

|

Нарушение химического состава эмиссионного слоя |

Ухудшение рабочих характеристик (увеличение внутренней емкости и др.) |

17000 |

0,01 |

0,2 |

2) Определяют функцию распределения. Поскольку среднее число ИПД в одном изделии мало (M = åpi = 0,05) используют формулы (3) и (4)

![]()

![]()

3) Определяют оценку интенсивности отказов (l), ч-1, цикл-1, и т.п.

![]()

и сравнивают с пороговым значением lпр.

Поскольку l = lпр, результаты контроля следует считать удовлетворительными.

Пример 2. Провести контроль надежности редуктора по показателю «средняя наработка на отказ».

Исходные данные:

нормативное значение полного среднего ресурса Тр = 15000 ч;

нормативное значение средней наработки на отказ Т0 = 7500 ч;

Значение коэффициента, учитывающего дополнительные отказы, связанные с восстановлением изделия, К = 1,15;

номенклатура основных ИПД и соответствующие им вероятности появления pi, оцененные по результатам контроля параметров ТП, приведены в табл. 4,

Решение.

1) Определяют пороговое значение среднего числа ИПД в одном изделии (Мnp), шт, по формуле (7)

![]()

Таблица 4

|

Характер процесса деградации |

pi |

|

|

Посторонние предметы в подкорпусном пространстве (куски облоя, обломки шайб, шплинтов и пр.) |

Заклинивание редуктора, поломка зубьев шестерен |

0,05 |

|

Скрытые дефекты резьбовых соединений крепления картера, крышек |

Нарушение плотности соединения, течь смазки |

0,15 |

|

Различные дефекты прокладок, попадание в уплотнение стружки, опилок |

То же |

0,10 |

|

Мелкая стружка, опилки в подкорпусном пространстве |

Повышенный износ зубьев шестерен и подшипников |

0,20 |

|

Раковины, пустоты, неметаллические включения в материале шестерен |

Преждевременное разрушение зубьев в области скрытого дефекта материала |

0,05 |

|

Неточная установка шестерен при сборе (пятно контакта смещено на край зубьев) |

Ускоренное усталостное разрушение зубьев |

0,10 |

|

Остаточные напряжения в материале валов после термообработки |

Прогиб вала, биение шестерни, повышенный неравномерный износ зубьев |

0,15 |

2) Определяют фактическое значение среднего числа ИПД, шт., (М) по формуле (3)

![]()

и сравнивают с пороговым. Поскольку M > Mпp результаты контроля следует считать неудовлетворительными.

Если известны средние значения Тi развития процессов деградации, не соответствующих ИПД, до наступления отказа редуктора (например табл. 1), то могут быть определены функции интенсивности отказов и распределения наработки до первого отказа. Гистограмма интенсивности отказов изображена на черт. 1. Наработку до первого отказа можно аппроксимировать распределением Вейбулла с параметром формы a = 0,5.

![]()

на интервале наработок (0,15000 ч).

Из черт. 1 и табл. 1 видно, что для технологического процесса характерен период приработки, вызванный в основном скрытыми дефектами сборки. Для повышения надежности необходимо, в первую очередь, принять меры по уменьшению вероятностей скрытых дефектов сборки, например обеспечить чистоту рабочей зоны.

ПРИЛОЖЕНИЕ 3

Справочное

ТЕОРЕТИЧЕСКОЕ ОБОСНОВАНИЕ МЕТОДИКИ КОНТРОЛЯ

1. Сущность модели состоят в том, что общий процесс деградационных изменений, развивающийся в изделии и завершающийся в конечном итоге его отказом, рассматривается как случайная совокупность из большого числа потенциально возможных деградационных процессов. Каждый такой процесс однозначно связывается с соответствующим материальным носителем в структуре изделий - источником процесса деградации (ИПД).

2. Классификация ИПД в условиях конкретного производства носит субъективный, относительный характер в том смысле, что отдельные ИПД могут быть исследованы с большей или меньшей степенью проникновения в существо процессов или явлений и, соответственно, отнесены к различным видам ИПД или ИПД одного вида.

Основной причиной, порождающей разнообразие ИПД и случайность их состава в отдельном изделии, является нестабильность любого производства, выражающаяся в колебаниях свойств основного и сопутствующего сырья и материалов, ограниченности точностных параметров оборудования, изменчивости внешних факторов, влияющих на ход технологического процесса, эргономических характеристик рабочих мест, дисциплине труда, общей культуре производства и др.

3. Каждому ИПД отвечает случайное время (наработка) развития соответствующего процесса деградации до возникновения отказа. Функцию распределения этого времени обозначим через Fi(t), а среднее значение Ti. Нумерацию ИПД, функций распределения и математических ожиданий Ti упорядочим по мере возрастания значений последних. Общее число N возможных ИПД зависит от того, как проведена их классификация. Чем более детальной является классификация, тем больше N, однако при этом должны уменьшаться значения коэффициентов вариаций, соответствующие функциям Fi.

4. Классификацию ИПД следует проводить таким образом, чтобы по всему ансамблю возможных ИПД отсутствовало взаимное влияние развивающихся на них процессов деградации, а также чтобы вероятности попадания отдельных ИПД в изделия pi являлись независимыми между собой величинами. В противном случае совокупность зависимых ИПД классифицируют как отдельный самостоятельный ИПД.

5. С учетом изложенного условная функция распределения наработки изделия до отказа при условии, что в нем заложен в процессе изготовления конкретный набор I ИПД, представляет собой распределение минимума случайных величин

а вероятности PI соответствующих наборов распределены по полиномиальному закону.

Безусловная функция распределения наработки изделий до отказа определяется по формуле полной вероятности F(t) = åPIFI(t) и с учетом вида полиномиальных вероятностей после упрощающих преобразований принимает вид

где FN+1(t) - распределение времени до наступления отказа из-за процесса «идеального старения», развивающегося в каждом изделии (рN + 1 = 1), со средним значением Tmax.

6. В формуле (2) достаточно рассмотреть случаи, когда вероятности рi не слишком близки к единице (рi £ 0,2 - 0,3).

В противном случае, ИПД с вероятностью возникновения в изделии, близкой к единице, следует рассмотреть более подробно и классифицировать на ряд более мелких ИПД с меньшими значениями вероятностей. Если это не может быть сделано, то следует принять меры по корректировке технологии, снижающие вероятность появления ИПД в изделии. Если это также не может быть сделано, то такой ИПД эквивалентен идеальному старению, так как «блокирует» проявление более мелких ИПД, развитие процессов деградации на которых завершается отказом изделия при больших значениях времени (наработок).

С учетом предположения о малости вероятностей pi из формулы (2) после логарифмирования, независимо от t, следует приближенная формула для распределения наработки изделия до отказа:

![]() (11)

(11)

зависящая от двух параметров, определяющихся состоянием технологического процесса:

М - среднее число ИПД, возникающих в одном изделии в ходе технологического процесса его изготовления;

![]() - распределения смеси времен развития

процессов деградации до отказа по всему ансамблю ИПД, каждый из которых

учитывается с вероятностью, равной его доле в общем количестве ИПД,

потенциально возможных в условиях данного конкретного производства.

- распределения смеси времен развития

процессов деградации до отказа по всему ансамблю ИПД, каждый из которых

учитывается с вероятностью, равной его доле в общем количестве ИПД,

потенциально возможных в условиях данного конкретного производства.

7. Параметр М и функция F0(t) не зависят от способа классификации ИПД. Более детальная классификация на интервале (0, Тmах) приводит к увеличению числа N и уменьшению вероятностей pi таким образом, что среднее М остается постоянной величиной. Устойчивость функции F0(t) к способам классификации ИПД выражается в том, что разные ступенчатые функции, отвечающие различным классификациям, могут быть сглажены одной и той же непрерывной функцией.

8. Точный вид функции F0(t) на практике определен быть не может из-за отсутствия необходимой информации (например о виде функции Fi(t)) и, как правило, не существует в силу постоянных флуктуации значений pi. Поэтому в качестве F0(t) следует использовать любую гладкую аппроксимацию той ступенчатой функции, которая может быть построена при достигнутом уровне классификации ИПД в условиях конкретного производства. Для аналитического представления такой функции достаточно ограничиться линейной, степенной функцией или полиномом простого вида.

9. Если аппроксимация представляется равномерным распределением на интервале (0, Тmax): F0(t) = t/Tmax то получается экспоненциальное распределение наработки до отказа

При М > 5 - 6 вторым слагаемым в правой части можно пренебречь.

10. Если полагать, что моменты завершения процессов деградации распределения не равномерны по времени, а со смещением их концентрации в ту или другую сторону (к нулю или ко времени наступления отказа из-за идеального старения), то наиболее просто это может быть учтено путем введения в аппроксимирующее равномерное распределение параметра формы a: F0(t) = (t/Tmax)a. В результате получается распределение Вейбулла

![]()

представляющее собой наиболее простой общий вид двухпараметрического распределения наработок до отказа невосстанавливаемых изделий. Параметр a характеризует в общем виде степень преобладания числа мелких ИПД над крупными в условиях данного конкретного производства. Увеличение значении параметра a отражает улучшение состояния производства, при котором доля средних и крупных ИПД становится соответственно меньше и много меньше доли мелких ИПД, которые часто не могут быть устранены в принципе при достигнутом уровне развития техники.

При a = 1, т.е. «одинаковых» вероятностях попадания крупных, средних и мелких ИПД в отдельное изделие, распределение Вейбулла переходит в экспоненциальное.

11. Значения параметров распределения наработки до отказа изделий М и F0(t) могут быть оценены по результатам контроля параметров технологического процесса их изготовления, что позволяет на единой основе разрабатывать методы косвенного контроля надежности изделий в ходе технологического процесса по результатам входного контроля, пооперационного технологического контроля и контроля информативных параметров готовых изделий.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлению качеством продукции и стандартам

РАЗРАБОТЧИКИ

В.Л. Аршакуни, Н.О. Демидович (руководители темы), А.И. Кубарев, В.В. Устинов, Л.В. Сергеев, Л.И. Потапова, Л.А. Конинина, Ю.П. Астахов, Б.Л. Привалов, И.И. Троицкий

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 09.07.91 № 1230

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер приложения |

|

|

РД 50-581-85 |

СОДЕРЖАНИЕ

(

( (

(