Таблица 1 - Минимальная

длина соединения и максимальный зазор для оболочек группы I, подгрупп IIА и IIВ

|

Вид соединения

|

Минимальная длина

соединения L, мм

|

Максимальный

зазор, мм

|

|

для объема, см3

V ≤ 100

|

для объема, см3

100 < V ≤ 500

|

для объема, см3

500 < V ≤ 2000

|

для объема, см3

V > 2000

|

|

I

|

IIА

|

IIB

|

I

|

IIА

|

IIB

|

I

|

IIА

|

IIB

|

I

|

IIА

|

IIB

|

|

Плоские,

цилиндрические или плоскоцилиндрические соединения

|

6

|

0,30

|

0,30

|

0,20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

9,5

|

0,35

|

0,30

|

0,20

|

0,35

|

0,30

|

0,20

|

-

|

-

|

-

|

-

|

-

|

-

|

|

12,5

|

0,40

|

0,30

|

0,20

|

0,40

|

0,30

|

0,20

|

0,40

|

0,30

|

0,20

|

0,40

|

0,20

|

0,15

|

|

25

|

0,50

|

0,40

|

0,20

|

0,50

|

0,40

|

0,20

|

0,50

|

0,40

|

0,20

|

0,50

|

0,40

|

0,20

|

|

Цилиндрические

соединения для валов вращающихся электрических машин

|

с подшипниками

скольжения

|

6

|

0,30

|

0,30

|

0,20

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

9,5

|

0,35

|

0,30

|

0,20

|

0,35

|

0,30

|

0,20

|

-

|

-

|

-

|

-

|

-

|

-

|

|

12,5

|

0,40

|

0,35

|

0,25

|

0,40

|

0,30

|

0,20

|

0,40

|

0,30

|

0,20

|

0,40

|

0,20

|

-

|

|

25

|

0,50

|

0,40

|

0,30

|

0,50

|

0,40

|

0,25

|

0,50

|

0,40

|

0,25

|

0,50

|

0,40

|

0,20

|

|

40

|

0,60

|

0,50

|

0,40

|

0,60

|

0,50

|

0,30

|

0,60

|

0,50

|

0,30

|

0,60

|

0,50

|

0,25

|

|

с подшипниками

качения

|

6

|

0,45

|

0,45

|

0,30

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

9,5

|

0,50

|

0,45

|

0,35

|

0,50

|

0,40

|

0,25

|

-

|

-

|

-

|

-

|

-

|

-

|

|

12,5

|

0,60

|

0,50

|

0,40

|

0,60

|

0,45

|

0,30

|

0,60

|

0,45

|

0,30

|

0,60

|

0,30

|

0,20

|

|

25

|

0,75

|

0,60

|

0,45

|

0,75

|

0,60

|

0,40

|

0,75

|

0,60

|

0,40

|

0,75

|

0,60

|

0,30

|

|

40

|

0,80

|

0,75

|

0,60

|

0,80

|

0,75

|

0,45

|

0,80

|

0,75

|

0,45

|

0,80

|

0,75

|

0,40

|

|

Примечание - При определении максимального

зазора следует использовать конструкционные значения, округленные по [2].

|

Таблица 2 -

Минимальная длина соединения и максимальный зазор для оболочек подгруппы IIС

|

Вид соединения

|

Минимальная длина

соединения L, мм

|

Максимальный

зазор, мм

|

|

для объема, см3

V ≤ 100

|

для объема, см3

100 < V ≤

500

|

для объема, см3

500 < V ≤ 2000

|

для объема, см3

V > 2000

|

|

Плоские соединенияa)

|

6

|

0,10

|

-

|

-

|

-

|

|

9,5

|

0,10

|

0,10

|

-

|

-

|

|

15,8

|

0,10

|

0,10

|

0,04

|

-

|

|

25

|

0,10

|

0,10

|

0,04

|

0,04

|

|

Плоскоцилиндрические

соединения (см. рисунок 2а)

|

с ≥ 6 мм

|

12,5

|

0,15

|

0,15

|

0,15

|

-

|

|

d ≥ 0,5L

|

25

|

0,18b)

|

0,18b)

|

0,18b)

|

0,18b)

|

|

L = c + d

|

40

|

0,20c)

|

0,20c)

|

0,20c)

|

0,20c)

|

|

f ≤ 1 мм

|

|

|

|

|

|

|

Цилиндрические

соединения Плоскоцилиндрические соединения (см. рисунок 2b)

|

6

|

0,10

|

-

|

-

|

-

|

|

9,5

|

0,10

|

0,10

|

-

|

-

|

|

12,5

|

0,15

|

0,15

|

0,15

|

-

|

|

25

|

0,15

|

0,15

|

0,15

|

0,15

|

|

40

|

0,20

|

0,20

|

0,20

|

0,20

|

|

Цилиндрические

соединения валов с подшипниковыми щитами вращающихся электрических машин с

подшипниками качения

|

6

|

0,15

|

-

|

-

|

-

|

|

9,5

|

0,15

|

0,15

|

-

|

-

|

|

12,5

|

0,25

|

0,25

|

0,25

|

-

|

|

25

|

0,25

|

0,25

|

0,25

|

0,25

|

|

40

|

0,30

|

0,30

|

0,30

|

0,30

|

|

a) Для взрывоопасных

смесей ацетилена с воздухом плоские соединения не допускаются.

b) Если размер фаски f ≤ 0,5 мм, то

допускается увеличение максимального зазора цилиндрической части до 0,20 мм.

е) Если размер фаски f ≤ 0,5 мм, то

допускается увеличение максимального зазора цилиндрической части до 0,25 мм.

Примечание - При определении максимального

зазора следует использовать конструкционные значения, округленные по [2].

|

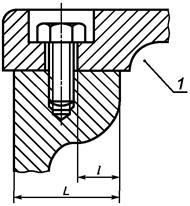

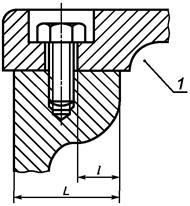

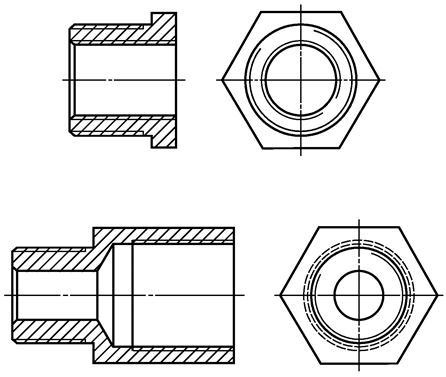

5.2.3 Плоскоцилиндрические соединения

Для определения длины L учитывают конструкционные особенности плоскоцилиндрических

соединений.

Если соединение состоит из цилиндрической и плоской частей (см.

рисунок 2а), то зазор в нем не

должен превышать максимальных значений, указанных в таблицах 1 и 2.

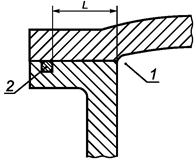

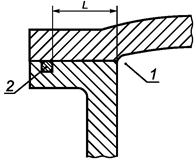

Если соединение состоит только из цилиндрической части (см.

рисунок

2b), то

параметры плоской части могут не соответствовать указанным значениям (см.

таблицы 1 и 2).

Примечание - Требования к установке прокладок - по

5.4.

|

|

|

|

Рисунок

2а - Цилиндрическая часть и плоская часть

|

Рисунок

2b - Только цилиндрическая часть

|

L = c + d (I, IIА, IIВ, IIС); с ≥

6,0 мм (IIC); ≥ 3,0 мм (I, IIA, IIВ); d ≥ 0,50L (IIC); f ≤ 1,0 мм (I, IIА, IIВ, IIС); 1 -

внутренняя часть оболочки

Рисунок

2 - Плоскоцилиндрические соединения

5.2.4 Отверстия во взрывонепроницаемых соединениях

Если плоское соединение или плоская часть, или частично

цилиндрическая часть поверхности соединения (см. 5.2.6) прерывается отверстиями, предназначенными для

сборки частей взрывонепроницаемой оболочки резьбовыми крепежными деталями, то

длина до отверстия l

должна быть равна или более:

- 6 мм - при длине соединения L менее 12,5 мм;

- 8 мм - при длине соединения L, равной

или более 12,5 мм, но менее 25 мм;

- 9 мм - при длине соединения L, равной

или более 25 мм.

Определение длины до отверстия l - в

соответствии со следующими требованиями.

5.2.4.1 Плоские соединения с отверстиями снаружи оболочки (см.

рисунки 3 и 5)

Длину

до отверстия l

следует измерять между каждым отверстием и внутренней частью оболочки.

5.2.4.2 Плоские соединения с отверстиями внутри оболочки (см.

рисунок 4)

Длину

до отверстия l следует измерять между каждым отверстием и наружной частью оболочки.

5.2.4.3 Плоскоцилиндрические соединения, где на участке до

отверстия соединение состоит из цилиндрической и плоской частей (см. рисунок 6)

Длину до отверстия l следует

определять как:

- сумму длин цилиндрической а и плоской b частей

соединения, если размер фаски f

менее или равен 1 мм

и если зазор i цилиндрической части менее или равен 0,2 мм для электрооборудования

группы I и

подгруппы IIА, 0,15 мм - для подгруппы IIВ

или 0,1 мм - для

подгруппы IIС (уменьшенный зазор);

- длину b только плоской части, если одно из указанных

условий не выполняется.

|

|

|

|

Рисунок

3

|

Рисунок

4

|

|

|

|

|

Рисунок

5

|

Рисунок

6

|

|

|

|

|

Рисунок

7

|

Рисунок

8

|

1 - внутренняя часть

оболочки; i ≤ 0,20 мм (I, IIA); i ≤ 0,15

мм (IIB); i ≤ 0,10

мм (IIС)

Рисунки

3, 4, 5 - Отверстия на поверхностях

плоских соединений

Рисунки

6, 7, 8 - Отверстия на поверхностях

плоскоцилиндрических соединений

5.2.4.4 Плоскоцилиндрические соединения, у которых на участке до

отверстия соединение состоит только из плоской части

Длиной до отверстия l

является длина плоской части между внутренней частью оболочки и отверстия, если

отверстие находится снаружи оболочки (см. рисунок 7), или между отверстием и наружной частью оболочки, если

отверстие находится внутри оболочки (см. рисунок 8). Дополнительные требования - по 5.2.7.

5.2.5 Конические соединения

Если соединения включают в себя конические поверхности, то длина

соединения и зазор, измеренный по нормали к поверхности, должны соответствовать

значениям, указанным в таблицах 1 и 2. Зазор должен быть единообразным по

всей конической части. Для электрооборудования подгруппы IIС

угол конуса не должен превышать 5°.

Примечание - Углом конуса является

угол между вертикальной осью и поверхностью конуса.

5.2.6 Соединения с частично

цилиндрическими поверхностями (для подгруппы IIC -

не допускаются)

Не допускается преднамеренное увеличение зазора между двумя поверхностями (см. рисунок

9а).

Длина соединения должна соответствовать значениям, указанным в

таблице 1.

Рисунок 9а - Пример соединения с частично цилиндрическими

поверхностями

Диаметры цилиндрических поверхностей

двух частей, образующих взрывонепроницаемое

соединение, и их допуски должны соответствовать значениям зазоров

цилиндрических соединений, указанным в таблице 1.

5.2.7 Дополнительные требования к

соединениям электрооборудования подгруппы IIС

Для электрооборудования подгруппы IIC, предназначенного для использования во взрывоопасных газовых

средах, содержащих ацетилен, применение плоских соединений не допускается за

исключением, если зазор ≤ 0,04 мм, L ≥ 9,5 мм и объем

оболочек не превышает 500 см3

5.2.8 Зубчатые соединения

Параметры зубчатых соединений могут не соответствовать

требованиям, указанным в таблицах 1

и 2. Зубчатое соединение должно

иметь:

a) не менее пяти зубцов, имеющих полное зацепление;

b) шаг зубчатого соединения, равный или более 1,25 мм;

c) угол профиля (60 ± 5)°.

Зубчатые соединения не должны использоваться для движущихся

частей.

Y ≥ 5T; испытательная длина  T ≥ 1,25

мм; α = (60 ± 5)°

T ≥ 1,25

мм; α = (60 ± 5)°

Рисунок

9b - Пример зубчатого соединения

Резьбовые соединения должны соответствовать значениям, указанным в

таблицах 3 и 4.

Таблица 3 -

Цилиндрические резьбовые соединения

|

Наименование показателя

|

Значение

|

|

Шаг

резьбы, мма)

|

0,7

|

|

Вид

резьбы и класс точности (с полем допуска точный или хороший)b)

|

По ИСО 965-1 и ИСО

965-3

|

|

Число

полных непрерывных ниток резьбы

|

5

|

|

Осевая

длина резьбы, мм, для оболочек объемом:

|

|

|

V < 100 см3

|

5

|

|

V > 100 см3

|

8

|

|

a) Если шаг резьбы

превышает 2 мм, то изготовителем должны быть предприняты специальные меры

предосторожности (например, увеличение числа полных непрерывных ниток

резьбы), чтобы электрооборудование выдержало испытания на

взрывонепроницаемость по 15.2.

b) Допускаются

цилиндрические резьбовые соединения, которые не соответствуют ИСО 965-3, в

части вида резьбы и класса точности, если они выдерживают испытания на

взрывонепроницаемость по 15.2, при условии, что

длина резьбового соединения, указанная изготовителем, уменьшена до значения,

указанного в таблице 6.

|

Таблица 4 -

Конические резьбовые соединения

|

Наименование показателя

|

Значение

|

|

Шаг

резьбы, ммa)

|

0,9

|

|

Число

ниток резьбы на каждой частиb)

|

5

|

|

Число

полных непрерывных ниток резьбыс)

|

-

|

|

a) Внутренняя и

наружная резьбы должны иметь один и тот же номинальный размер, угол конуса и

вид резьбы.

b) Резьбы должны

соответствовать требованиям NPT по ANSI/ASME B1.20.1

и иметь профиль, обеспечивающий плотную затяжку.

с) Резьбы,

изготовленные в соответствии с

данной таблицей, должны обеспечивать эффективное

зацепление более 3,5 непрерывных ниток резьбы.

|

Если применяется прокладка из пластичного или эластичного

материала (например, для защиты от доступа

влаги, пыли или утечки жидкостей), то она должна применяться как

дополнение, то есть

она не должна приниматься во внимание при определении

длины взрывонепроницаемого соединения и прерывать ее.

Прокладку следует устанавливать таким образом, чтобы она

обеспечивала:

- допустимый зазор и длину плоских соединений или плоской части

плоскоцилиндрических соединений;

- минимальную длину цилиндрического соединения или цилиндрической

части плоскоцилиндрического соединения до и после сжатия.

Эти требования не применяют к кабельным вводам (см. 13.1) или к соединениям, содержащим

металлическую прокладку или прокладку из негорючего пластичного материала с

металлической обшивкой. Такая уплотнительная прокладка способствует защите от взрыва,

и зазор между каждой поверхностью плоской части следует измерять после сжатия.

Минимальная длина цилиндрической части должна быть обеспечена до и после

сжатия. Примеры установки прокладок приведены на рисунках 10 - 16.

|

|

|

|

|

Рисунок

10

|

Рисунок

11

|

Рисунок

12

|

|

|

|

|

|

Рисунок

13

|

Рисунок

14

|

Рисунок

15

|

Рисунок

16

1 - внутренняя часть оболочки; 2 - О-образное

кольцо; 3 - прокладка; 4 - металлическая прокладка или прокладка

с металлической обшивкой

Рисунки

10 - 16 - Примеры установки прокладок

Размеры зазоров капилляров должны соответствовать значениям,

указанным в таблицах 1 или 2 для цилиндрических соединений (цифра

0 обозначает диаметр внутренней части). Если капилляры по размерам зазоров не

соответствуют данным значениям, то оценку электрооборудования следует проводить

испытанием оболочки на взрывонепроницаемость по 15.2.

6.1 Общие требования

Части взрывонепроницаемой оболочки могут быть заделаны герметично

или непосредственно в стенку оболочки, составляя с последней неразделимое

целое, или загерметизированы в металлическую оправу так, чтобы весь узел можно

было заменить целиком без повреждения герметика.

Если герметизированное соединение не отвечает требованиям раздела 5, при отсутствии герметизации оно

должно подвергаться испытаниям по МЭК 60079-0 (подпункты 23.4.7.3 и 23.4.7.4).

6.2 Механическая прочность

Герметизированные соединения применяют только для обеспечения

герметизации взрывонепроницаемой оболочки, частью которой они являются.

Конструкция должна быть такой, чтобы механическая прочность сборки не зависела

только от сцепления герметика. Испытания герметизированных соединений - по

приложению С с соответствующими

условиями для испытаний на взрывоустойчивость по 15.1.3.

6.3 Длина герметизированных

соединений

Кратчайшее расстояние по герметизированному соединению из

внутренней в наружную часть взрывонепроницаемой оболочки, объемом V, должна быть:

- 3 мм - если V ≤ 10 см3;

- 6 мм - если 10 см3 < V ≤ 100 см3;

- 10 мм - если V

> 100 см3.

Там, где тяги или валики управления проходят сквозь стенку

взрывонепроницаемой оболочки, следует соблюдать следующие требования.

7.1 Если диаметр тяги или валика управления превышает минимальную

длину соединения, указанную в таблицах 1

и 2, то длина соединения должна быть

не менее диаметра тяги или валика управления. Однако это требование не

распространяется на взрывонепроницаемые соединения длиной более 25 мм.

7.2 Если существует вероятность увеличения диаметрального зазора

вследствие износа при нормальной эксплуатации, то следует предусматривать меры

для облегчения восстановления первоначального состояния, например с помощью

сменной втулки. Альтернативой предотвращению увеличения зазора вследствие

износа может быть применение подшипников согласно разделу 8.

Взрывонепроницаемые соединения вращающихся электрических машин

должны быть сконструированы так, чтобы не подвергаться износу при нормальной

эксплуатации.

Взрывонепроницаемые соединения могут быть:

- цилиндрическими (см. рисунок 17);

- лабиринтными (см. рисунок 18);

- с плавающими втулками (см. рисунок 19).

8.1.1 Цилиндрические соединения

Если цилиндрические соединения содержат маслоулавливающие канавки,

участок с канавками не следует учитывать при определении длины

взрывонепроницаемого соединения или прерывать ее (см. рисунок 17).

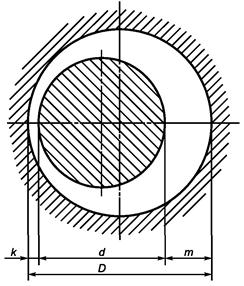

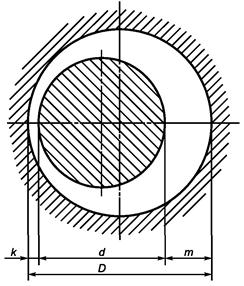

Минимальный радиальный зазор k (см. рисунок 20)

взрывонепроницаемого соединения вала с подшипниковым щитом вращающихся

электрических машин должен быть не менее 0,05 мм.

8.1.2 Лабиринтные соединения

Лабиринтные соединения, параметры которых не соответствуют

указанным в таблицах

1 и

2, могут

считаться удовлетворяющими требованиям настоящего стандарта, если они

выдерживают испытания в соответствии с разделами 14 - 16.

Минимальный радиальный зазор k (см. рисунок 20)

взрывонепроницаемого соединения вала с подшипниковым щитом вращающихся

электрических машин должен быть не менее 0,05 мм.

8.1.3 Соединения с плавающими втулками

При определении возможного смещения втулки следует принимать в

расчет зазор в подшипнике и допустимый износ подшипника, указанные

изготовителем. Втулка может двигаться свободно по радиусу с валом и по оси на

валу, вместе с тем оставаясь с ним концентричной. Соответствующее устройство

должно предотвращать проворачивание или выталкивание втулки (см. рисунок 19).

Использование плавающих втулок для электрооборудования подгруппы IIC не допускается.

Рисунок

17 - Цилиндрическое соединение для валов вращающихся

электрических машин

Рисунок

18 - Лабиринтное соединение

для валов вращающихся электрических машин

1 - зазор; 2 -

стопор для предотвращения проворачивания втулки

Рисунок

19 - Соединение с плавающими втулками для валов

k - минимальный

радиальный зазор; m - максимальный радиальный зазор с учетом k; D, d - диаметральные зазоры

Рисунок

20 - Соединение вала с подшипниковым щитом вращающихся электрических машин

8.2.1 Подшипники скольжения

Должно быть обеспечено взрывонепроницаемое соединение не только

самого подшипника скольжения, но и подшипника скольжения с подшипниковым щитом.

При этом длина взрывонепроницаемого соединения должна быть не менее диаметра

вала, но не более 25 мм.

При использовании цилиндрических или лабиринтных соединений во

вращающихся электрических машинах с подшипниками скольжения, по меньшей мере,

одна из поверхностей должна быть выполнена из металла, не образующего искр

трения (например, латуни), если воздушный зазор между статором и ротором больше

минимального радиального зазора k (см.

рисунок 20), указанного

изготовителем. Минимальная толщина не образующего искр металла должна быть

более воздушного зазора.

Применение подшипников скольжения во вращающихся электрических

машинах подгруппы IIС не допускается.

8.2.2 Подшипники качения

В подшипниковых щитах с подшипниками качения максимальный

радиальный зазор m (см. рисунок 20)

должен быть не более двух третьих значения максимального зазора, указанного в

таблицах 1 и 2.

Светопропускающие части световых приборов и смотровые окна из

стекла или пластиковых материалов взрывонепроницаемых оболочек должны удовлетворять требованиям МЭК 60079-0.

Примечание -

Должны быть приняты меры предосторожности, чтобы

монтаж светопропускающих частей не создавал нежелательные внутренние механические

напряжения в них.

Дыхательные и дренажные устройства должны включать воздухо- и

водопропускающие элементы, выдерживающие давление внутреннего взрыва в

оболочке, в которой они установлены, и предотвращающие передачу взрыва во

взрывоопасную среду, окружающую оболочку.

Данные устройства должны также противостоять динамическим нагрузкам

вследствие взрыва внутри взрывонепроницаемой оболочки без остаточных деформаций

или повреждений, которые могли бы ухудшать их пламягасящие свойства.

Они не предназначены для того, чтобы выдерживать непрерывное

горение на их поверхностях.

Эти требования также применяют к устройствам для передачи звука,

но они не распространяются на устройства:

- для разгрузки давления в случае внутреннего взрыва;

- использования с нагнетательными трубопроводами, содержащими газ,

способный образовывать взрывчатую смесь с воздухом, при давлении, превышающем в

1,1 раза атмосферное.

10.1 Дыхательные и дренажные отверстия

Дыхательные и дренажные отверстия не должны создаваться за счет

преднамеренного увеличения зазора плоских взрывонепроницаемых соединений.

Примечание - Дыхательные

и дренажные устройства, если они необходимы по техническим соображениям, должны

быть сконструированы так, чтобы не создавалась опасность их отказа в условиях

эксплуатации (например, вследствие накопления грязи или краски).

10.2 Предельный состав

материалов

Предельные содержания материалов, используемых в устройстве,

должны быть определены либо непосредственно, либо со ссылкой на представленную

изготовителем спецификацию.

Элементы дыхательных и дренажных устройств, используемые во взрывчатой

газовой среде, содержащей ацетилен, должны содержать меди не более 60 % массы,

чтобы ограничить образование ацетиленида.

Размеры дыхательных и дренажных устройств

и их составных частей должны быть указаны в технических условиях.

10.4 Элементы с измеримыми

параметрами соединений

Параметры соединений могут не соответствовать значениям, указанным

в таблицах 1 и 2, при условии, что элементы выдерживают испытания в

соответствии с разделами 14 - 16.

Дополнительные требования для гофрированных

ленточных элементов приведены в приложении

А.

10.5 Элементы с неизмеримыми

параметрами соединений

Там, где параметры соединений не могут быть измерены (например,

спеченная металлокерамика), элемент должен удовлетворять соответствующим

требованиям, приведенным в приложении В.

Элементы классифицируют согласно их плотности и размеру пор в

соответствии со стандартными методами для данного материала и методами

изготовителя (см. приложение В).

Примечание - По функциональным

соображениям может быть необходимым определение открытой пористости и

проницаемости материала для жидкости в соответствии со стандартными методами

для данного материала и методами изготовителя (см. приложение В).

10.6 Съемные устройства

Если устройство может быть демонтировано, то оно должно быть

сконструировано так, чтобы избежать уменьшения или расширения отверстий при

повторной сборке.

10.7 Установка элементов

Дыхательные или дренажные элементы должны быть прикреплены одним

из следующих способов:

- непосредственно к оболочке, образовав с ней неотъемлемую часть;

- подходящим крепежным устройством, которое заделано или ввинчено

в оболочку так, чтобы его возможно было заменить как модуль.

Альтернативой установки элемента может быть, например, его

впрессовывание (см. 5.2.1) таким

образом, чтобы обеспечивалось взрывонепроницаемое соединение, соответствующее

требованиям раздела 5. Шероховатость

поверхности элемента может не отвечать требованиям 5.2.2, если монтаж элемента выдерживает типовые

испытания в соответствии с разделами 14 - 16.

В случае необходимости используют зажимное кольцо или подобные

средства, чтобы обеспечить целостность оболочки. Дыхательные или дренажные

элементы могут быть установлены:

- внутри оболочки, когда доступность винтов и зажимных колец будет

возможна только изнутри;

- снаружи оболочки, при этом крепежные детали должны удовлетворять требованиям раздела 11.

10.8 Механическая прочность

Устройство и его защитное приспособление, если таковое имеется,

установленные нормальной сборкой, должны выдерживать испытание на стойкость к

удару по МЭК 60079-0 (подпункт 23.4.7.7).

10.9 Дыхательные и дренажные устройства, используемые в качестве

Ех-компонентов

Дыхательные и дренажные устройства в качестве Ex-компонентов устанавливают на взрывонепроницаемых оболочках объемом

3000 см3 или менее.

Примечание - Дыхательные

и дренажные устройства могут быть использованы как неотъемлемая часть

взрывонепроницаемой оболочки объемом более 3000 см при условии, что они будут

испытаны с рассматриваемой оболочкой в соответствии с 15.4.

Совместно с требованиями 10.1 - 10.6

включительно к дыхательным и дренажным устройствам, которые рассматриваются как

Ex-компоненты, следует применять следующие требования.

10.9.1 Установка элементов и

узлов

Дыхательные или дренажные элементы должны быть припаяны или

герметизированы в соответствии с разделом 6

или прикреплены другими методами к монтажной детали так, чтобы образовывать

монтажный узел.

Монтажный узел должен закрепляться зажимом или крепежными деталями

или ввинчиваться в оболочку как заменяемый модуль и соответствовать требованиям

разделов 5, 6 и 11.

10.9.2 Типовые испытания для дыхательных и дренажных устройств,

используемых в качестве Ех-компонентов

Устройство, выбранное для испытания, закрепляют на торце

испытательной оболочки так

же, как его обычно устанавливают на

взрывонепроницаемой оболочке. Испытание проводят на образце, прошедшем

испытания на удар (см. 10.8) в

соответствии с 10.9.2.1 - 10.9.2.3.

Примечание - Испытание образца

на удар может быть проведено отдельно от испытательной оболочки, когда он

установлен на пластине, которая образует торцевую часть испытательной оболочки.

Для устройств с неизмеримыми параметрами максимальный размер пор

образца должен быть не менее 85 % указанного максимального размера в

соответствии с В.1.2 (приложение В).

10.9.2.1 Испытание дыхательных и

дренажных устройств на давление

10.9.2.1.1 Методика испытания

Испытательные давления взрыва для каждой группы и подгруппы

следующие:

- 1200 кПа

- для группы I;

- 1350 кПа

- для группы IIА;

- 2500 кПа - для группы IIВ;

- 4000 кПа - для группы IIС.

Для проведения испытания на внутренних поверхностях дыхательных и дренажных устройств

прикрепляют тонкую гибкую мембрану. Давление взрыва определяют в соответствии с

группой газов, для которой компонент предназначен.

Проводят одно из следующих испытаний на взрывоустойчивость:

- с 1,5-кратным давлением взрыва длительностью 1 мин. После чего

каждый компонент подвергают контрольному испытанию;

- с 4-кратным эталонным давлением длительностью 1 мин. При

положительном результате испытания изготовитель может не проводить контрольные

испытания всех последующих компонентов проверенного типа.

10.9.2.1.2 Критерии оценки

После испытания на взрывоустойчивость устройство не должно иметь

остаточных деформаций и повреждений, нарушающих вид взрывозащиты.

Его используют как испытуемый образец при последующих типовых

испытаниях.

10.9.2.2 Тепловые испытания

Дыхательные и дренажные устройства, предназначенные для

многократного использования с любой отдельной взрывонепроницаемой оболочкой,

должны быть испытаны дополнительно вместе с оболочкой.

10.9.2.2.1 Порядок проведения испытаний

Для проведения испытаний должна быть применена испытательная

установка, собранная из четырех секций, как показано на рисунке 21. При проведении испытаний учитывают

следующее:

- источник воспламенения должен находиться у входного отверстия

оболочки и на расстоянии 50 мм от внутренней торцевой части пластины,

закрывающей устройство;

- испытательные смеси выбирают в соответствии с 15.4.2.1;

- температуру внешней поверхности устройства контролируют в

процессе всего испытания;

- любое устройство должно функционировать так, как это определено документацией изготовителя. После каждого из

пяти испытаний взрывоопасная смесь должна присутствовать на внешней части

устройства в течение достаточного времени, чтобы любое непрерывное горение на

лицевой стороне устройства стало очевидным в течение, по меньшей мере, 10 мин для того, чтобы увеличить температуру внешней

поверхности устройства или сделать передачу температуры на внешнюю поверхность

устройства возможным;

- испытания следует проводить пять раз для каждой газовой смеси

для групп и подгрупп, в которых устройство предназначено для применения.

TS - местоположение

испытуемого образца; I - входное отверстие; Exh. - выходное отверстие; IG - источник воспламенения; РТ

- датчик давления

Рисунок

21 - Установка для испытаний дыхательных и дренажных устройств

10.9.2.2.2 Критерии оценки

В процессе тепловых испытаний не должна произойти передача пламени

наружу и не должно наблюдаться непрерывное горение. Не должно быть никаких

признаков теплового или механического повреждения устройства или деформаций,

которые могли бы ухудшать их пламягасящие свойства.

Измеренное повышение температуры внешней поверхности устройства

должно быть умножено на коэффициент безопасности 1,2 для определения

температурного класса электрооборудования.

Примечание - Дыхательные и

дренажные устройства, которые не выдерживают хотя бы одно из испытаний по 10.9, не используют в качестве Ex-компонентов

устройства. Однако их можно использовать в качестве неотъемлемой части

взрывонепроницаемой оболочки при условии, что они будут испытаны с

рассматриваемой оболочкой в соответствии с 15.4.

10.9.2.3 Испытание на взрывонепроницаемость

Испытание следует проводить на стандартной установке, как показано

на рисунке 21, в соответствии с 15.4.3 со следующими дополнениями и

изменениями.

10.9.2.3.1 Порядок проведения

испытания

Источник воспламенения размещают (см. рисунок 21):

- в конце входного отверстия;

- на расстоянии 50 мм от внутренней торцевой части пластины,

закрывающей устройство.

Испытательная установка должна быть собрана для каждой группы

газов согласно рисунку 21 и иметь

следующее число секций:

- одну секцию испытательной установки - для группы I и

подгруппы IIА;

- четыре секции испытательной установки - для подгруппы IIВ и

подгруппы IIС.

Газовую смесь воспламеняют внутри оболочки испытательной

установки, и испытания проводят пять раз в каждой точке воспламенения.

Для дыхательных и дренажных устройств группы I, подгрупп IIА и IIВ, имеющих измеряемые или неизмеряемые параметры соединений,

проводят испытания на взрывонепроницаемость по 15.2.1.

Для дыхательных и дренажных устройств

подгруппы IIC, имеющих измеряемые параметры соединений, следует проводить

испытания на взрывонепроницаемость по 15.2.2,

а также применять испытания по 15.4.3.2.1

или 15.4.3.2.2.

Для дыхательных и дренажных устройств подгруппы IIC, имеющих

неизмеряемые параметры соединений, следует проводить испытания по 15.4.3.2.1 (Метод А) или 15.4.3.2.2 (Метод В).

10.9.2.3.2 Критерии оценки

В процессе испытания воспламенение не должно распространяться в

окружающую испытательную камеру.

10.9.3 Маркирование

Маркирование дыхательных и дренажных устройств, используемых в

качестве Ех-компонентов, должно быть следующим:

- все дыхательные и дренажные устройства должны быть

сертифицированы по

образцу, представленному изготовителем, и

изготовитель должен гарантировать, что все последующие изделия будут

изготовлены в соответствии с сертифицированным образцом;

- каждое устройство должно быть промаркировано в соответствии с

МЭК 60079-0. Кроме того, каждое устройство или пакет устройств должны

сопровождаться сертификатом на Ex-компонент,

в котором должно быть указано предельное давление взрыва устройства.

10.9.4 Сертификат Ех-компонента

Сертификат на Ex-компонент

(см. приложение D)

должен содержать информацию, позволяющую правильно выбрать дыхательные и

дренажные устройства, для прикрепления к взрывонепроницаемой оболочке,

прошедшей типовые испытания. В сертификате на Ex-компонент

должны быть указаны:

a) наименование изготовителя и идентифицирующие чертежи и

спецификации;

b) предельное давление взрыва.

Примечание - Выбор устройства,

применяемого в качестве Ex-компонента, должен проводиться таким образом, чтобы предельное

давление взрыва устройства было не меньше, чем давление взрыва взрывозащищенной

оболочки (испытанной с дыхательными и дренажными устройствами с заглушенными

входами), к которой устройство прикреплено.

c) максимальная зарегистрированная температура поверхности,

полученная при типовых испытаниях, скорректированная для температуры окружающей

среды 40 °С или свыше;

d) группа или подгруппа электрооборудования (I, IIА, IIB или IIС).

Кроме того, в сертификате на Ex-компонент

должно быть указано, что каждый Ex-компонент

или пакет Ex-компонентов сопровождается копией сертификата вместе с

декларацией изготовителя, в которой заявляется:

- о соответствии Ex-компонента

сертификату;

- соответствии материала и максимальном размере пор, определенных

замером пузырьков, и минимальной плотности (при необходимости);

- специальных инструкциях по установке, если таковые имеются.

11.1 Крепежные детали, доступные снаружи и необходимые для

сборки частей взрывонепроницаемой оболочки, должны:

- представлять собой специальные крепежные детали (с утопленными

головками или головками с охранными кольцами) и отвечать требованиям МЭК

60079-0 (для электрооборудования группы I);

- отвечать требованиям МЭК 60079-0 (подраздел 9.2) в части резьбы

и головок крепежных

деталей (для электрооборудования группы II).

11.2 Крепежные детали из пластического материала или легких

сплавов не допускаются.

11.3 Минимальное значение предела текучести для винтов и гаек

должно быть не менее 240 Н/мм2 согласно ИСО 6892.

При проведении типовых испытаний по разделу 15 испытательная организация должна требовать замены

указанных изготовителем всех или части винтов и гаек, если они не отвечают

требованиям к нормам предела текучести, за исключением случаев, когда расчет с 1,5-кратным давлением

взрыва показывает необходимость применения более высоких значений предела

текучести.

При необходимости применения винтов и гаек с пределом текучести

более 240 Н/мм2 требуемое его значение должно быть:

- промаркировано на электрооборудовании;

- указано в соответствующем сертификате, и электрооборудование

должно быть промаркировано знаком «X» в

соответствии с МЭК 60079-0 (перечисление i)

27.2).

Затем проводят типовые испытания для винтов и гаек, указанных

изготовителем.

11.4 Шпильки должны быть надежно закреплены, то есть они

должны быть сварены или заклепаны, или наглухо закреплены к оболочке другим, не

менее эффективным способом.

Если есть необходимость применения шпилек с пределом текучести

более чем 240 Н/мм2, то требуемое его значение должно быть:

- промаркировано на электрооборудовании;

- указано в соответствующем сертификате, и электрооборудование промаркировано знаком «X» в

соответствии с МЭК 60079-0 (перечисление i)

27.2).

Затем проводят типовые испытания шпилек, указанных изготовителем.

11.5 Крепежные детали не должны проходить через стенку

взрывонепроницаемой оболочки, если они не образуют взрывонепроницаемое

соединение со стенкой, и единое целое с оболочкой, например, с помощью сварки,

заклепки или другого не менее эффективного способа.

11.6 При наличии отверстий под винты или шпильки, которые не

проходят через стенки взрывонепроницаемой оболочки, толщина стенки оболочки,

окружающей отверстие под крепежный винт или шпильку, должна быть равна не менее

одной трети номинального диаметра винта или шпильки, но не менее 3 мм.

11.7 В глухих отверстиях в

стенках оболочки, после полной затяжки винтов без шайб, должен оставаться запас

резьбы не менее одного полного витка резьбы на дне отверстия.

11.8 Отверстия, просверленные сквозь стенку оболочки по

технологическим причинам, должны быть заглушены с помощью устройств так, чтобы

взрывонепроницаемые свойства оболочки не нарушались. Такие устройства должны

быть надежно зафиксированы в соответствии с требованиями для шпилек по 11.4.

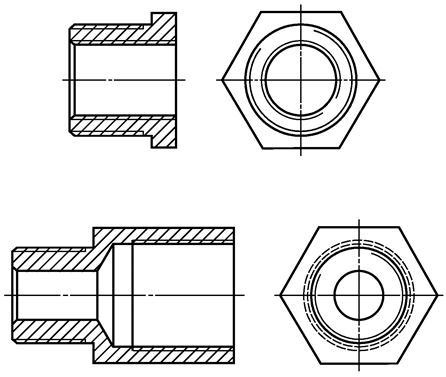

11.9 Неиспользованные отверстия

(например, для кабельных или трубных вводов) на стенке оболочки должны быть

закрыты так, чтобы обеспечивались взрывонепроницаемые свойства оболочки.

Примеры заглушек для неиспользуемых отверстий приведены на рисунках 22а - 22с.

Конструкция заглушки должна быть такой, чтобы их можно было

устанавливать или удалять либо с наружной, либо с внутренней стороны стенки

взрывонепроницаемой оболочки.

Заглушки, вставленные механическим способом или с помощью

запрессовки, должны отвечать требованиям 11.9.1 - 11.9.3.

11.9.1 Если заглушающее устройство удаляется снаружи, то это

должно быть возможным только после

разблокировки стопорного устройства внутри оболочки (см. рисунок 22а).

11.9.2 Заглушающее устройство должно быть сконструировано в

соответствии с требованиями МЭК 60079-0 (подраздел 9.2) так, чтобы оно могло

быть зафиксировано или удалено только при помощи инструмента (см. рисунок

22b).

11.9.3 Заглушающее устройство может быть специальной

конструкции, и его установка выполняется другим способом, отличным от указанных

в 11.9.1 или

11.9.2, или по специальной

методике (см. рисунок 22с).

11.10 Отдельные случаи крепления, которые требуют использования

определенного вида инструмента согласно МЭК 60079-0 (подраздел 9.2) или другого

не менее эффективного способа, должны обеспечить закрывание и открывание

резьбовых крышек и дверей.

Рисунок

22 - Примеры заглушек для неиспользованных отверстий

12.1 Взрывонепроницаемые оболочки должны выдерживать

испытания в соответствии с разделами 14

- 16.

12.2 При объединении нескольких взрывонепроницаемых оболочек

каждая из них отдельно, а также разделяющие их перегородки, проходные

изоляторы, тяги и валики управления, которые проходят через перегородки, должны

отвечать требованиям настоящего стандарта.

12.3 Если оболочка содержит несколько сообщающихся отсеков,

или имеется особое расположение ее внутренних частей, то возникающее давление

или скорость его повышения может превысить его нормальное значение.

Такие явления должны быть устранены конструкцией оболочки,

насколько это возможно, или при конструировании оболочки должны быть приняты во

внимание возникающие в ней высокие напряжения.

12.4 Применяемый чугун должен быть не ниже марки 150 по ИСО 185.

12.5 Жидкости не должны использоваться во взрывонепроницаемых

оболочках, если при их разложении есть опасность образования кислорода или

взрывоопасной смеси более опасной, чем рассчитанная

для оболочки. Тем не менее, они могут быть использованы, если оболочка

выдерживает испытания по разделам 14 - 16 для той

взрывоопасной смеси, которая в ней может образовываться. Однако окружающая

взрывоопасная газовая среда должна соответствовать группе, для которой

электрооборудование было сконструировано.

12.6 Во взрывонепроницаемых оболочках группы I электроизоляционные материалы, находящиеся под электрическим

напряжением, способным вызвать дуговые разряды в воздухе при номинальных токах

нагрузки, превышающих 16 А (в коммутационных аппаратах, таких как автоматические

выключатели, контакторы, разъединители),

должны иметь сравнительный индекс трекингостойкости, равный или более СИТ 400 М

согласно МЭК 60112.

Изоляционные материалы, которые не выдержали испытания на

трекингостойкость, могут быть использованы, если их

объем - менее 1 % общего объема пустой

оболочки, или питание, подаваемое в оболочку, отключается соответствующим

устройством до того, как возможное разрушение изоляционного материала может

привести к опасным ситуациям. Присутствие и эффективность такого устройства

должны быть проверены испытательной организацией.

Взрывонепроницаемые свойства оболочек не нарушаются, если вводы

отвечают соответствующим требованиям настоящего раздела. Кроме того,

метрические резьбовые отверстия должны иметь поля допусков не более 6Н согласно

ИСО 965-1 и ИСО 965-3.

Для резьбовых отверстий в оболочках, чтобы облегчить подключение

кабельных или трубных вводов, необходимо обозначить тип резьбы и размер, например

М 25 или 1/2 NTP. Для облегчения установки кабельных и трубных вводов используют

один из следующих способов:

- маркируют конкретный тип и размер резьбы рядом с отверстием;

- обозначают конкретный тип и размер резьбы на маркировочной

табличке;

- определяют конкретный тип и размер резьбы в инструкции по

установке со ссылкой на маркировочной табличке (словами или обозначениями) на

инструкцию по установке.

Для присоединения внутренних электрических цепей во

взрывонепроницаемой оболочке к внешним цепям или другому электрооборудованию

применяют различные средства. Изготовитель в документах на электрооборудование

должен указывать средства для присоединения, место установки и максимально

разрешенное количество этих средств.

13.1 Кабельные вводы

Кабельные вводы,

составляющие одно целое с оболочкой или являющиеся отдельными частями, должны

соответствовать требованиям приложения С

и образовывать с оболочкой взрывонепроницаемые соединения с длинами и зазорами

в соответствии с разделом 5.

Если кабельные

вводы являются неотъемлемой частью оболочки или имеют специфичный вид крепления

к корпусу, то они должны быть испытаны как часть рассматриваемой оболочки.

Если кабельные

вводы являются отдельными частями, то:

- резьбовые Ex-кабельные вводы

могут быть сертифицированы в составе электрооборудования. Такие кабельные вводы

могут не подвергаться испытаниям по 15.1

и контрольным испытаниям по разделу 16;

- другие

кабельные вводы могут быть сертифицированы только как Ех-компоненты.

13.2 Трубные герметизированные

устройства

Трубные герметизированные устройства, составляющие одно целое с

оболочкой или являющиеся отдельными частями, должны отвечать требованиям С.2.1.2 и С.3.1.2 (приложение С) с заменой в названиях пунктов

«кабельный ввод» на «трубное герметизированное устройство» и образовывать с

оболочкой взрывонепроницаемые соединения с соответствующими длинами и зазорами,

приведенными в разделе 5.

Примечание - Поскольку такие

конструкции не допускаются для повторного использования, то требование С.2.1.2 для них не применяют.

Если трубные герметизированные устройства являются неотъемлемой

частью оболочки или имеют специфичный вид крепления к оболочке, то они должны

быть испытаны как часть рассматриваемой оболочки.

Если трубные герметизированные устройства являются отдельными

частями, то:

- резьбовые Ex-трубные

герметизированные устройства могут быть сертифицированы в составе

электрооборудования. Такие трубные герметизированные устройства могут не

подвергаться испытаниям по 15.1 и

контрольным испытаниям по разделу 16;

- другие трубные герметизированные устройства могут быть

сертифицированы только как Ех-компоненты.

13.2.1 Применение трубных вводов разрешается только для

электрооборудования группы II.

13.2.2 Герметизирующее устройство, такое как вводная коробка,

залитая герметиком, должно быть выполнено как часть оболочки или присоединяться

к ней. Оно должно выдерживать типовые испытания для герметика (см. приложение С). Сертифицированное

герметизированное устройство может устанавливать пользователь

электрооборудования согласно инструкциям изготовителя.

Примечание - Считается, что

герметизированное устройство установлено непосредственно на входе во

взрывонепроницаемую оболочку, если оно прикреплено непосредственно к оболочке

либо через вспомогательное устройство, необходимое для соединения.

Герметик и метод его применения должны быть указаны в сертификате,

на вводной коробке или на взрывозащищенном электрооборудовании. Часть вводной

коробки между герметиком и взрывонепроницаемой оболочкой должна рассматриваться

как взрывонепроницаемая оболочка, то есть соединения должны удовлетворять

требованиям раздела 5, и такая сборка

должна подвергаться испытаниям на взрывонепроницаемость по 15.2.

Расстояние между герметиком и внешней стенкой оболочки должно быть

минимальным, но должно быть не более размера трубного ввода либо 50 мм.

13.3 Вилки и розетки, кабельные соединители

13.3.1 Вилки и розетки должны быть сконструированы и

установлены так, чтобы ни в соединенном их состоянии, ни в разъединенном не

нарушалась взрывонепроницаемость оболочки, на которой они установлены.

13.3.2 Параметры взрывонепроницаемых соединений (см. раздел 5) взрывонепроницаемых

оболочек вилок и розеток, а также кабельных соединителей следует выбирать

исходя из объема оболочки на момент размыкания силовых контактов, за исключением

контактов заземления или зануления, или контактов, являющихся частями цепей,

соответствующих требованиям МЭК 60079-11.

13.3.3 Для вилок и розеток, а также кабельных соединителей

взрывонепроницаемые свойства оболочки должны обеспечиваться в случае

внутреннего взрыва, когда кабельные соединители, а также вилка с розеткой

соединены, и в момент размыкания контактов, за исключением контактов заземления

или зануления, или контактов, являющихся частями цепей, соответствующих

требованиям МЭК 60079-11.

13.3.4 Требования 13.3.2

и 13.3.3 не распространяются на

вилки и розетки, а также кабельные соединители, соединенные и зафиксированные

вместе посредством специальных крепежных деталей в соответствии с 11.1 и имеющие маркировочную табличку

с предупреждением:

«НЕ

ОТСОЕДИНЯТЬ ПОД НАПРЯЖЕНИЕМ».

13.4 Проходные изоляторы

13.4.1 Проходные изоляторы могут содержать один или несколько

проводников. Собранные и установленные в стенках оболочки соединения, длины,

зазоры или герметизированные соединения должны соответствовать требованиям

разделов 5 и 6.

Если проходной изолятор выполнен из формовочного изоляционного

материала на металлических частях, то требования 5.2, 5.3 и 5.4 не применяют. Прочность материала

самой изоляции может учитываться при испытаниях механической прочности

оболочки.

Если проходной изолятор содержит склеенные части, то клей может

рассматриваться как герметик, если его свойства соответствуют требованиям

раздела 6. В ином случае следует

применять требования 5.2, 5.3 и 5.4.

13.4.2 Части проходных изоляторов, находящиеся на наружной стороне

взрывонепроницаемой оболочки, должны быть защищены в соответствии с одним из

видов взрывозащиты, указанных в МЭК 60079-0.

13.4.3 Проходные изоляторы, специфичные для взрывонепроницаемой

оболочки, должны выдерживать типовые и контрольные испытания для такой

оболочки.

13.4.4 Проходные изоляторы, предназначенные для различных

взрывонепроницаемых оболочек, следует подвергать

типовому испытанию на стойкость к статическому давлению согласно 15.1.3.1 при

следующих значениях давления:

- 2000 кПа - для электрооборудования группы I;

- 3000 кПа -

для электрооборудования группы II.

Такие проходные изоляторы следует подвергать контрольным

испытаниям на стойкость к давлению по 16.1.

Если используемая процедура сборки описана в документации изготовителя и

гарантируется постоянство характеристик выпускаемых изделий, то испытания не

проводят.

Требования МЭК 60079-0 к проверкам и испытаниям для вида

взрывозащиты «d» дополняют в соответствии со следующими требованиями.

Определение максимальной температуры поверхности по МЭК 60079-0

(подпункт 23.4.6.1) следует проводить при условиях, указанных в таблице 5.

Таблица 5 - Условия испытаний для определения максимальной температуры

поверхности

|

Вид электрооборудования

|

Испытательное

напряжение

|

Перегрузки или

неисправности

|

|

Световые приборы

(без балласта)

|

Un + 10 %

|

Нет

|

|

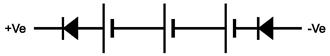

Балласты

|

Un + 10 %

|

Un + 10 %

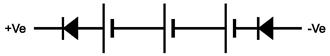

Эффект выпрямления,

имитированный диодома)

|

|

Двигатели

|

Un ± 10 %с)

|

Нет

|

|

Резисторы

|

Un + 10 %

|

Нет

|

|

Электромагниты

|

Un + 10 %

|

Un и случай

наихудшего воздушного зазора

|

|

Другое

электрооборудование

|

Un ± 10 %

|

b)

|

|

a) Эффект выпрямления

должен имитироваться только для балластов трубчатых люминесцентных ламп.

b) Должны быть

согласованы между изготовителем и испытательной организацией в зависимости от

вида электрооборудования.

с) Альтернативное

определение максимальной температуры поверхности может проводиться только при

Un + 5 % (по МЭК 60034-1). В этом случае данный диапазон должен

быть маркирован на электрооборудовании или указан в инструкции изготовителя.

Примечание - Un - номинальное

напряжение электрооборудования.

|

Типовые испытания следует выполнять в следующей последовательности

на образце, подвергнутом механическим испытаниям согласно МЭК 60079-0 (пункт

23.4.3):

a) определение давления взрыва в соответствии с 15.1.2;

b) испытание на взрывоустойчивость в соответствии с 15.1.3;

c) испытание на взрывонепроницаемость в соответствии с 15.2.

Испытательная организация может отклониться от такой

последовательности испытаний. Статическое или динамическое испытание на

взрывоустойчивость может быть выполнено после испытания на

взрывонепроницаемость или на другом образце, который также был подвергнут

испытаниям на механическую прочность. После испытания на взрывоустойчивость

остаточные деформации и повреждения взрывонепроницаемых соединений оболочек,

нарушающие вид взрывозащиты, не допускаются.

Оболочка должна быть испытана со всеми находящимися внутри частями

или их эквивалентами (по согласованию с испытательной организацией). Но если

она сконструирована так, что в нее может встраиваться различное

электрооборудование или его компоненты, то испытания должны быть проведены на

пустой оболочке, как в наиболее жестких условиях испытаний, а также подтверждено

соответствие другим требованиям безопасности по МЭК 60079-0.

Если оболочка сконструирована так, что она может быть использована

при отсутствии части находящихся внутри компонентов, то испытания должны быть

проведены в самых жестких условиях, указанных испытательной организацией. В

обоих случаях испытательная организация должна в сертификате указывать, на

основании представленной изготовителем информации, виды возможного для

применения внутри оболочки различного электрооборудования или его компонентов,

а также мероприятия по их установке.

Съемные части соединений взрывонепроницаемых оболочек должны быть

испытаны в наихудших условиях сборки.

15.1.1 Общие требования

Целью этих испытаний является проверка способности оболочки

выдерживать давление внутреннего взрыва.

Оболочка должна быть подвергнута испытаниям в соответствии с 15.1.2 и 15.1.3.

Результаты испытаний считают положительными, если остаточные

деформации и повреждения оболочки, нарушающие вид взрывозащиты, отсутствуют.

Кроме того, в соединениях не должно наблюдаться остаточных расширений, ведущих

к изменению параметров взрывонепроницаемого соединения до значений, превышающих

допустимые.

15.1.2 Определение давления взрыва

За давление взрыва принимают максимальное значение сглаженного

избыточного давления в проведенных опытах. Для сглаживания давления должен быть

использован низкочастотный фильтр со снижением амплитудно-частотной

характеристики на 3 дБ при частоте 5 кГц ± 10 %.

Для электрооборудования, предназначенного для применения при

температуре окружающей среды ниже минус 20 °С, давление

взрыва следует определять при температуре не выше минимального значения

температуры окружающей среды.

В качестве альтернативы, для электрооборудования:

- группы I,

подгрупп IIА или IIВ;

- подгруппы IIС внутренним свободным

объемом менее 2000 см3,

кроме вращающихся электрических машин (таких, как электрические

двигатели, генераторы и тахометры), оболочки которых имеют простую внутреннюю

геометрию, вследствие чего возникновение поджатия маловероятно, давление взрыва

может быть определено при нормальной температуре окружающей среды и определенных

испытательных смесях, но при увеличенном начальном давлении взрывоопасной

смеси.

Абсолютное давление испытательной смеси Р, кПа,

рассчитывают по формуле, в которой Та, min (минимальная

температура окружающей среды) выражена в °С:

Р = [293/(Та, min + 273)].

15.1.2.1 Каждое испытание состоит из воспламенения взрывчатой

смеси внутри оболочки и измерении давления, развиваемого взрывом.

Взрывоопасная смесь внутри оболочки должна быть воспламенена одним

или большим числом источников воспламенения. Если оболочка имеет встроенное

коммутирующее устройство, то оно может быть использовано в качестве источника

воспламенения (при этом возможно действие коммутирующего устройства при

неполной нагрузке).

Давление взрыва должно быть измерено и зарегистрировано в процессе

каждого испытания. Местоположение источников воспламенения и приборов для

измерения давления определяет испытательная организация для определения

комбинаций, при которых развивается наибольшее давление. Если в оболочке

предусмотрены уплотнительные прокладки, то при испытаниях они должны быть

смонтированы.

Число проводимых испытаний и применяемые взрывоопасные

испытательные смеси в объемном соотношении с воздухом при атмосферном давлении

следующие для электрооборудования:

- группы I -

три испытания, содержание метана (9,8 ± 0,5) %;

- подгруппы IIА - три испытания, содержание пропана (4,6 ± 0,3) %;

- подгруппы IIВ - три испытания,

содержание этилена (8 ± 0,5) %;

- подгруппы IIС - три испытания,

содержание ацетилена (14 ± 1) % и три испытания, содержание водорода (31 ± 1) %.

15.1.2.2 Вращающиеся электрические машины должны быть

испытаны в состоянии покоя или на ходу (если испытательная организация считает

испытания на ходу необходимыми). При испытаниях на ходу вращающиеся

электрические машины могут быть приведены в действие собственным включением или

вспомогательным двигателем. Скорость вращения электрической машины должна быть

от 90 % до 100 % номинальной.

Давление взрыва должно быть измерено как со стороны источника

воспламенения, так и с противоположной стороны, а также во всех точках, где

вероятно возникновение более высоких давлений.

15.1.2.3 При испытаниях взрывонепроницаемых оболочек, в

которых при взрыве происходит поджатие взрывоопасной смеси, должно быть

проведено не менее пяти испытаний на каждой смеси, указанных в 15.1.2.1 для соответствующей

группы. Для оболочек электрооборудования подгруппы IIB проводят впоследствии повторно не менее

пяти испытаний на газовоздушной смеси, содержащей водород-метан (24 ± 1) % (85

% водорода и 15 % метана).

Примечание - Считается, что возникновение поджатия

происходит в одном из следующих случаев:

-

значения давления, полученные в процессе ряда испытаний, отличаются друг от

друга более чем в 1,5 раза;

- время нарастания давления менее 5 мс.

15.1.2.4 Электрооборудование, предназначенное для применения в

среде определенного газа, может быть испытано этим газом в смеси с воздухом в

соотношении, образующем наиболее высокое давление взрыва при атмосферном

давлении. Такое электрооборудование должно быть сертифицировано только для

данного газа. Соответственно, на электрооборудовании должны быть указаны

ограничения по применению, оговоренные в МЭК 60079-0 (перечисление е) 27.2).

Если указано, что оборудование не может применяться в среде

определенного газа или газов, то электрооборудование маркируют согласно МЭК

60079-0 (перечисление i)

27.2), и это должно быть указано в сертификате.

Может быть применена двойная маркировка для определенного газа и

группы газов нижних групп по отношению к этому газу (например, IIB + Н2),

если электрооборудование было подвергнуто испытаниям не только для

определенного газа, но также и для необходимых газов нижней группы.

15.1.3 Испытание на взрывоустойчивость

Данное испытание следует проводить по любому из следующих методов,

которые рассматриваются как эквивалентные.

Для электрооборудования, предназначенного для использования при

температуре окружающей среды ниже минус 20 °С, испытание

на взрывоустойчивость следует проводить при температуре не выше минимального

значения температуры окружающей среды. Если свойства применяемых материалов

(предел прочности и предел текучести), указанные в спецификации материалов, не

ухудшаются при низких температурах, то испытания на взрывоустойчивость могут

быть проведены при нормальной комнатной температуре.

15.1.3.1 Испытание на взрывоустойчивость. Статистический

метод (метод 1)

За испытательное давление принимают:

- 1,5-кратное значение давления взрыва, но не менее 350 кПа;

- 4-кратное значение давления взрыва для оболочек, которые не

подвергаются контрольным испытаниям на взрывоустойчивость;

- следующие значения давлений, если определение давления взрыва

является затруднительным:

|

Давление,

кПа

|

Объем,

см3

|

Группа

и подгруппа

|

|

1000

|

Менее

или равен 10

|

I, IIA, IIB, IIC

|

|

1000

|

Более

10

|

I

|

|

1500

|

Более

10

|

IIA, IIB

|

|

2000

|

Более

10

|

IIC

|

Продолжительность выдержки давления - не менее 10 с, но не более

60 с.

Испытание проводят один раз.

Оболочку считают выдержавшей испытания на взрывоустойчивость, если

удовлетворяются требования 15.1.1

и не была нарушена непроницаемость стенок оболочки.

15.1.3.2 Испытание на взрывоустойчивость. Динамический метод

(метод 2)

Динамические испытания должны быть выполнены таким способом, чтобы

максимальное давление, которому подвергают оболочку, составляло 1,5-кратное

значение давления взрыва, но не менее 350 кПа.

При проведении испытаний со смесями, указанными в 15.1.2.1, для создания

1,5-кратного давления взрыва, может быть использован способ предварительного

увеличения начального давления в оболочке.

Испытания следует проводить один раз, за исключением оболочек электрооборудования подгруппы IIC, испытания которых следует

проводить три раза для каждой взрывоопасной смеси.

Оболочку считают выдержавшей испытания на взрывоустойчивость, если

удовлетворяются требования 15.1.1.

Уплотнительные прокладки (см. 5.4) должны быть удалены. Оболочку помещают в

испытательную камеру и заполняют той же взрывоопасной смесью, которой заполняют

испытательную камеру, при атмосферном давлении.

Длина резьбовых взрывонепроницаемых соединений испытуемых образцов

должна быть уменьшена на значения, указанные в таблице 6.

Длина плоских, цилиндрических и плоскоцилиндрических соединений

испытуемых образцов должна быть не более 115 %

минимальных длин, указанных изготовителем.

Зазоры плоских частей плоскоцилиндрических соединений, при которых

длина L взрывонепроницаемого

соединения состоит только из цилиндрической части (см. рисунок 2b), должны быть увеличены до значений:

- 1 мм -

для группы I и

подгруппы IIA;

- 0,5 мм - для подгруппы IIB;

- 0,3 мм - для подгруппы IIC.

Примечание - Требования для

зазоров испытуемых образцов указаны в 15.2.1

(для группы I, подгрупп IIA

и IIB) и 15.2.2 (для подгруппы IIC).

Электрооборудование с взрывонепроницаемыми соединениями, кроме

резьбовых, предназначенное для применения при температуре окружающей среды

более 60 °С, должно проходить испытание на взрывонепроницаемость при

одном из следующих условий:

- при температуре не менее указанной максимальной температуры

окружающей среды;

- при нормальной температуре окружающей среды с применением

заданных взрывоопасных испытательных смесей при повышенном давлении с учетом

коэффициентов, указанных в таблице 7;

- при нормальном атмосферном давлении и температуре, но с

испытательными зазорами iЕ,

увеличенными учетом коэффициентов, указанных в таблице 7.

Если части оболочек изготовлены из разных материалов, с разными

температурными коэффициентами расширения, и это влияет на размеры зазоров

(например, при образовании цилиндрического зазора между смотровым окном и

металлической оправой), то испытания на взрывонепроницаемость должны проходить

при одном из следующих условий:

- расчетный максимальный зазор iС,Т, с

учетом максимального конструкционного зазора при 20

°С и увеличения зазора при указанной максимальной

температуре окружающей среды Та, max,

должен быть проверен увеличением испытательного зазора iЕ, по

меньшей мере, на 90 % расчетного максимального зазора, при Та, max;

- расчетный максимальный зазор iС,Т, с

учетом максимального конструкционного зазора при 20 °С и увеличения зазора при указанной максимальной

температуре окружающей среды Та, max,

должен быть проверен применением заданной взрывоопасной испытательной смеси при

повышенном давлении, рассчитанном по формуле

Pv = (iС,Т/iЕ)(0,9).

Таблица 6 -

Уменьшение длины резьбовых соединений при испытаниях на взрывонепроницаемость

|

Вид взрывонепроницаемого резьбового соединения

|

Значение

уменьшения длины для групп соединений

|

|

группа I, подгруппы IIA и

IIB (15.2.1)

|

подгруппа IIC

(15.2.2)

|

|

15.2.1.1

|

15.2.1.2

|

15.2.2.1

|

15.2.2.2

|

|

Цилиндрические

(по ИСО 965) с полем допуска точный или хороший

|

Нет уменьшения

|

1/3

|

1/3

|

Нет уменьшения

|

|

Цилиндрические

с большими допусками, чем разрешено выше

|

1/3

|

1/2

|

1/2

|

1/3

|

|

Конические

|

Нет уменьшения

|

1/3

|

1/3

|

Нет уменьшения

|

|

Примечание - Конические резьбы

взрывонепроницаемых соединений следует испытывать при минимальном числе

витков резьбы, находящихся в зацеплении при ручном завинчивании, определенном

в соответствующем стандарте на резьбу при крайних значениях допусков.

Пример

уменьшения витков конических резьб в зацеплении:

После

обозначения позиции резьбы, завинченной вручную, длину резьбового соединения

уменьшают срезанием винта или увеличением размера отверстия. Затем части

повторно собирают до обозначенной позиции.

|

Таблица 7 -

Коэффициенты для увеличения давления или испытательного зазора (iE)

|

Температура, °С, не более

|

Группа I

12,5 %

метана/водорода

|

Подгруппа IIA

55 % водорода

|

Подгруппа IIB

37 % водорода

|

Подгруппа IIC

27,5 % водорода

(150 кПа)

7,5 % ацетилена

(150 кПа)

|

|

60

|

1,00

|

1,00

|

1,00

|

1,00

|

|

70

|

1,06

|

1,05

|

1,04

|

1,11

|

|

80

|

1,07

|

1,06

|

1,05

|

1,13

|

|

90

|

1,08

|

1,07

|

1,06

|

1,15

|

|

100

|

1,09

|

1,08

|

1,06

|

1,16

|

15.2.1

Электрооборудование группы I,

подгрупп IIА и IIB

15.2.1.1 Зазоры iЕ оболочки должны быть, по крайней мере, равны 90 %

максимального конструкционного зазора iС,

как указано в чертежах изготовителя (0,9iС ≤

iЕ

< iС).

Применяемые в оболочке взрывоопасные испытательные смеси в

объемном соотношении с воздухом при атмосферном давлении следующие для

электрооборудования:

- группы I

содержание метана-водорода (12,5 ± 0,5) % [(58 ± 1) % метана и (42 ± 1) %

водорода] (БЭМЗ = 0,8 мм);

- подгруппы IIА

содержание водорода (55 ± 0,5) % (БЭМЗ = 0,65 мм);

- подгруппы IIB содержание водорода (37 ± 0,5) % (БЭМЗ = 0,35 мм).

Примечание - Для проведения

данного испытания при выбранных взрывоопасных смесях гарантируется, что

соединения, при известном коэффициенте безопасности, обеспечивают

взрывонепроницаемость. Коэффициент безопасности K есть

отношение безопасного экспериментального максимального зазора представительного

газа группы к безопасному экспериментальному максимальному зазору выбранного

испытательного газа.

Если зазоры испытуемого образца не удовлетворяют установленным

условиям, то по согласованию с испытательной организацией может быть

использован один из следующих альтернативных методов испытания на

взрывонепроницаемость:

- применение газовоздушной смеси с меньшим значением БЭМЗ:

|

iE/iC

|

Смесь

|

|

Группа I

|

равно

или более 0,75

|

55

% Н2 ±

0,5

|

|

равно

или более 0,60

|

50

% Н2 ±

0,5

|

|

Подгруппа II

|

равно

или более 0,75

|

50

% Н2 ±

0,5

|

|

равно

или более 0,60

|

45

% Н2 ±

0,5

|

|

Подгруппа IIC

|

равно

или более 0,75

|

28

% Н2 ± 1,0

|

|

равно

или более 0,60

|

28

% Н2 ± 1,0 при 140 кПа

|

- предварительное сжатие обычных испытательных смесей, коэффициент

предварительного сжатия рассчитывают по формуле

где Pk -

коэффициент предварительного сжатия.

15.2.1.2 Если оболочки подгрупп IIA и IIB при испытаниях по 15.2.1.1

могут быть разрушены или повреждены, то разрешается, чтобы испытания

проводились с увеличенными зазорами выше максимальных, указанных изготовителем.

Коэффициент увеличения зазора равен 1,42 для подгруппы электрооборудования IIA

и 1,85 - для подгруппы электрооборудования IIB. Применяемые в оболочках взрывоопасные

смеси в объемном соотношении с воздухом при атмосферном давлении следующие для

электрооборудования:

- подгруппы IIA содержание пропана (4,2 ± 0,1) %;

- подгруппы IIB содержание этилена (6,5 ± 0,5) %.

15.2.1.3 Испытания по 15.2.1.1 или 15.2.1.2 следует проводить пять раз. Результаты

испытаний считаются положительными, если воспламенение не передалось в

испытательную камеру.

15.2.2 Электрооборудование подгруппы IIC

Испытания следует проводить одним из следующих методов.

15.2.2.1 Метод 1

Все

зазоры взрывонепроницаемых соединений, кроме резьбовых, должны быть увеличены до

значения, рассчитываемого по формуле

iЕ = 1,5 ∙ iС,

где iЕ -

испытательный зазор;

iС -

максимальный конструкционный зазор, указанный на чертежах изготовителя, мм.

Для плоских соединений минимальное значение равно 0,1 мм.

Применяемые в оболочках и испытательной камере взрывоопасные

испытательные смеси в объемных соотношениях с воздухом при атмосферном давлении

следующие:

- водорода (27,5 ± 1,5) %;

- ацетилена

(7,5 ± 1) %.

Должны быть проведены пять испытаний с каждой смесью. Если

электрооборудование предназначено для использования в среде только с водородом

или только с ацетиленом, испытания следует проводить только с соответствующей

газовой смесью.

15.2.2.2 Метод 2

Оболочку следует испытывать с испытательным зазором iЕ

согласно условию:

0,9iС ≤

iЕ ≤ iС.

Испытуемую оболочку и испытательную камеру заполняют одной из газовых

смесей, указанных в методе 1, при давлении, равном 1,5-кратному значению

атмосферного.

Испытания следует проводить пять раз с каждой взрывоопасной

смесью.

Если зазоры испытуемого образца не выполняют вышеупомянутые

условия, то по согласованию испытательной организацией может быть использован

следующий альтернативный метод.

Коэффициент предварительного сжатия Рk

рассчитывают по формуле

15.2.2.3 Электрооборудование, имеющее законченную

конструкцию, должно быть испытано пять раз с неизменными зазорами и с каждой

взрывоопасной смесью из указанных в 15.2.2.1

при атмосферном давлении.

15.3 (Зарезервировано)

15.4 Испытания взрывонепроницаемых оболочек с дыхательными и

дренажными устройствами

Испытания в соответствии с 15.4.1 - 15.4.3 должны быть выполнены на образце после

испытания на стойкость к удару по 10.8.

Для устройств, в которых параметры взрывонепроницаемых соединений

не могут быть измерены, максимальный размер пор образца, определенный замером

пузырьков, должен быть не менее 85 % указанного значения (см. приложение В).

15.4.1 Испытание оболочки на стойкость к давлению

Испытания должны быть проведены в соответствии с 15.1 со следующими дополнениями и

изменениями.

15.4.1.1 Для определения давления взрыва в соответствии с 15.1.2 дыхательные и дренажные

устройства должны быть заменены плотными заглушками.

15.4.1.2 Для испытания на взрывоустойчивость в соответствии с 15.1.3 внутренние поверхности

дыхательных и дренажных устройств должны быть закрыты тонкой гибкой мембраной

(например, тонкой полимерной пленкой). После испытания на взрывоустойчивость в

устройстве не должны наблюдаться остаточные деформации и повреждения, нарушающие

вид взрывозащиты.

15.4.2 Тепловые испытания

15.4.2.1 Порядок проведения испытаний

Оболочка с прикрепленным устройством или устройствами должна быть

испытана в соответствии с 15.4.3.1

с источником воспламенения, установленным в положение, при котором ожидаются

самые неблагоприятные результаты тепловых испытаний.

В процессе испытания контролируют температуру внешней поверхности

устройства. Испытание проводят пять раз. Применяемая испытательная смесь должна

содержать пропана (4,2 ± 0,1) % в объемном

соотношении с воздухом при атмосферном давлении. Кроме того, для устройств,

предназначенных для использования в среде ацетилена, должна применяться

испытательная смесь ацетилена (7,5 ± 0,1) % в объемном соотношении с воздухом

при атмосферном давлении.

Если в оболочке возможно возникновение принудительного или

наведенного потока потенциально взрывоопасного газа, то она должна быть

размещена во время испытаний так, чтобы газ мог проходить через устройство и

оболочку.

Вентиляционные и пробоотборные системы следует приводить в

действие согласно указаниям в документации изготовителя. После каждого из пяти

испытаний внешняя взрывоопасная смесь должна присутствовать в течение еще

достаточного времени, чтобы любое непрерывное горение на лицевой стороне

устройства становилось очевидным (например, в течение не менее 10 минут для

увеличения температуры внешней поверхности устройства или для возможности

передачи температуры на внешнюю поверхность устройства).

15.4.2.2 Критерии оценки

Во время испытаний не должно наблюдаться непрерывного горения на

лицевой стороне устройства и передачи пламени в испытательную камеру. Для

определения температурного класса электрооборудования измеренное значение

повышения температуры внешней поверхности устройства должно быть умножено на

значение коэффициента безопасности, равное 1,2.

15.4.3 Испытание на

взрывонепроницаемость

Данное испытание должно быть проведено в соответствии с 15.2 со следующими дополнениями и

изменениями.

15.4.3.1 Порядок проведения испытаний

Источник воспламенения должен быть установлен сначала близко к

внутренней поверхности разгрузочного или дренажного устройства, а затем в

нескольких местах, если существует вероятность возникновения давления взрыва с