ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НАДЕЖНОСТЬ В ТЕХНИКЕ. ИСПЫТАНИЯ НА

РЕМОНТОПРИГОДНОСТЬ С МОДЕЛИРОВАНИЕМ

ОТКАЗОВ

РД 50-519-84

МОСКВА

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

РАЗРАБОТАНЫ Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

А.Б. Ческис, А.Л. Раскин, Л.Г. Смоляницкая, Б.Н. Волков, Е.И. Бурдасов

ВНЕСЕНЫ Государственным комитетом СССР по стандартам

Начальник Управления машиностроения Госстандарта В.Н. Шахурин

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 18 декабря 1984 г. № 4612

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Надежность

в технике. |

РД Введены впервые |

Утверждены Постановлением Госстандарта от 18 декабря 1984 г. № 4612, срок введения установлен

с 01.07.85

Настоящий руководящий нормативный документ (РД) распространяется на восстанавливаемые изделия, разрабатываемые и производимые всеми отраслями промышленности, и устанавливает общие правила и методы планирования, проведения, обработки и оформления результатов испытаний на ремонтопригодность с моделированием отказов.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Испытания на ремонтопригодность с моделированием отказов заключаются в том, что в работоспособные образцы изделий, отобранные для проведения испытаний, по заранее составленному плану вносят искусственно или на них имитируют отказы, после чего выполняют работы по восстановлению их работоспособности с одновременным хронометражем их продолжительности и последующей статистической обработкой результатов хронометражных наблюдений.

1.2. Испытания на ремонтопригодность с моделированием отказов (определительные или контрольные) проводят в составе предварительных, приемочных, квалификационных и типовых испытаний изделий с целью оценки и контроля установленных в техническом задании на разработку или в технических условиях показателей ремонтопригодности - среднего времени восстановления работоспособного состояния Тв и (или) вероятности восстановления работоспособного состояния Рв(t), если они предусмотрены программой соответствующего вида испытаний.

1.3. Испытания на ремонтопригодность с моделированием отказов организуют и проводят как продолжение испытаний на безотказность или комплексные показатели надежности (испытания на надежность), если по результатам последних невозможно получить достаточный объем информации для оценки показателей ремонтопригодности с заданными точностью и достоверностью или их контроля по выбранному плану статистического приемочного контроля. Данные по продолжительности восстановления, полученные в процессе испытаний на надежность, учитывают при планировании и обработке результатов испытаний на ремонтопригодность.

Если испытания на надежность проводят по планам с приемочным числом отказов, равным нулю, то испытания на ремонтопригодность с моделированием отказов организуют и проводят независимо от испытаний на надежность на образцах, прошедших указанные испытания.

1.4. Способ моделирования отказов при испытаниях на ремонтопригодность выбирают в зависимости от особенностей конструктивного исполнения испытуемого изделия с учетом ограничений технического и экономического характера, а также требований безопасности при проведении испытаний.

Испытания с искусственным внесением отказов (физическое моделирование) проводят для изделий, при восстановлении которых большая часть времени расходуется на отыскание отказавшего элемента (сложная радиоэлектронная аппаратура, автоматические системы и т.п.).

Испытания с имитацией отказов проводят для изделий, в продолжительности восстановления которых превалируют работы по устранению отказов (механические устройства и системы) или физическое моделирование отказов которых невозможно по соображениям безопасности или по техническим причинам, или экономически нецелесообразно в связи с дефицитом или высокой стоимостью составных частей и комплектующих элементов (СЧ и КЭ).

1.5. В технически обоснованных случаях допускается применять комбинированный способ моделирования отказов, когда часть отказов вносят искусственно, а остальные имитируют.

1.6. Конкретные способы моделирования отказов устанавливают в методике испытаний, исходя из конструктивных особенностей СЧ и КЭ изделия и имеющихся данных о природе их отказов. Моделированию подлежат наиболее характерные отказы СЧ и КЭ каждого типа. Если для определенных СЧ и КЭ не представляется возможным выделить основную причину возникновения отказов, то моделированию подлежат отказы, требующие большей продолжительности восстановления изделия.

1.7. Помимо оценки показателей ремонтопригодности, определительные испытания на ремонтопригодность с моделированием отказов должны обеспечивать решение следующих задач:

оценку полноты реализации требований к конструкции изделия, направленных на обеспечение заданного уровня ремонтопригодности и устанавливаемых в соответствии с ГОСТ 19152-80 и стандартами по видам техники;

оценку достаточности установленных в эксплуатационной и ремонтной документации числа и квалификации обслуживающего персонала, проводящего техническое обслуживание и ремонт изделия;

выявление конструктивных факторов, снижающих ремонтопригодность изделия;

оценку достаточности и эффективности предусмотренных для изделия встроенных и внешних средств контроля технического состояния и технической диагностики отказов, инструмента и оборудования для ремонта, одиночных и групповых комплектов ЗИП;

оценку полноты и качества эксплуатационной и ремонтной документации.

1.8. Испытания на ремонтопригодность с моделированием отказов проводят по программам и методикам, разрабатываемым, согласовываемым и утверждаемым в соответствии с общим порядком, установленным действующими государственными стандартами системы разработки и постановки на производство для программ и методик предварительных, приемочных, квалификационных и типовых испытаний.

1.9. Испытания на ремонтопригодность с моделированием отказов включают:

планирование и подготовку испытаний;

проведение испытаний;

обработку и оформление результатов испытаний.

1.9.1. При планировании и подготовке испытаний должны быть выполнены следующие работы:

а) определено число отказов, подлежащих моделированию в процессе испытаний, в зависимости от вида испытаний (определительные и (или) контрольные), требований к точности и достоверности оценки показателей ремонтопригодности или выбранного плана их статистического приемочного контроля;

б) составлен план моделирования отказов в соответствии с требованиями настоящего РД;

в) сформированы две бригады исполнителей, из которых одна бригада (бригада А) осуществляет моделирование отказов по составленному плану, а вторая (бригада Б) выполняет предусмотренные эксплуатационной и ремонтной документацией работы по восстановлению испытуемых образцов. Состав и уровень квалификации исполнителей бригады Б должен соответствовать требованиям эксплуатационной и ремонтной документации;

г) отобраны образцы изделий для проведения испытаний, проверены их комплектность и техническое состояние, проведены (при необходимости) работы по техническому обслуживанию и ремонту испытуемых образцов;

д) в соответствии с программой и методикой испытаний подготовлены и проверены необходимые для проведения испытаний оборудование, инструмент, запасные части, эксплуатационная и ремонтная документация и документация для фиксации и оформления результатов испытаний. При проведении испытаний должны применять только штатные оборудование и оснастку, предусмотренные эксплуатационной и ремонтной документацией.

Примечание. Число образцов, отбираемых для испытаний, определяет комиссия по их проведению, исходя из заданной общей продолжительности испытаний, ожидаемых значений показателей ремонтопригодности, плана испытаний, числа исполнителей. При этом на одном образце изделий одновременно моделируют только один отказ.

1.9.2. Испытания на ремонтопригодность с моделированием отказов проводят следующим образом:

а) комиссия, назначенная для проведения испытаний, проверяет техническое состояние испытуемого образца, убеждается в его работоспособности, вызывает бригаду А и предлагает ей приступить к моделированию первого отказа по плану;

б) после того как бригада А выполнила все предусмотренные планом действия по моделированию отказа, комиссия убеждается в нарушении работоспособности образца (или в наличии признаков отказа - при имитации отказа), вызывает бригаду Б и предлагает ей проверить техническое состояние образца и выполнить необходимые работы по его восстановлению. За начало отсчета продолжительности восстановления принимают сигнал руководителя бригады об установлении факта отказа испытуемого образца по внешним диагностическим признакам или по показаниям аппаратуры встроенного контроля;

в) выделенные комиссией контролер и хронометражист наблюдают за действиями бригады Б, ведут учет общей продолжительности восстановления и ее основных составляющих (продолжительности поиска отказа, обеспечения доступа к отказавшим СЧ или КЭ, их замены и т.д.), отмечают все затруднения, возникающие при выполнении работ, при необходимости ведут кино- или фотосъемку процессов восстановления. Результаты наблюдений отражают в протоколе испытания, форма которого приведена в рекомендуемом приложении 1, а проявленную кинопленку или отпечатанные фотоснимки прикладывают к протоколу. Одновременно проводят оценку конструктивной приспособленности изделий к восстановлению работоспособности в соответствии с рекомендуемым приложением 2, если такая оценка предусмотрена методикой испытаний;

г) после завершения всех работ по восстановлению образца, включая предусмотренный эксплуатационной документацией контроль работоспособности, руководитель бригады Б подает сигнал контролеру, по которому прекращают хронометраж продолжительности восстановления. Комиссия убеждается в работоспособности изделия и, при отсутствии замечаний, вызывает бригаду А, предлагая ей приступить к моделированию следующего по плану отказа. Если комиссией выявлено, что изделие неработоспособно, или установлено наличие незавершенных или невыполненных операций, предусмотренных эксплуатационной документацией (например, закрытие люков, отсоединение контрольной аппаратуры и т.п.), то бригаде Б предлагают продолжить работы, а хронометраж возобновляют;

д) испытания считают завершенными, если проведено моделирование и устранение всех отказов, предусмотренных планом, или получен достаточный объем исходных данных для принятия решения о соответствии или несоответствии изделия требованиям по ремонтопригодности (при проведении контрольных испытаний последовательным методом).

1.9.3. При проведении испытаний должны быть выполнены следующие требования:

а) не допускаются какие-либо контакты между членами бригад А и Б;

б) члены комиссии не имеют права вмешиваться в действия бригады Б, за исключением тех случаев, когда действия бригады создают угрозу для безопасности участников испытаний или сохранности испытуемого образца, либо когда продолжительность восстановления превысит время, установленное методикой испытаний по контролю Рв(t);

в) точность хронометража устанавливают в методике испытаний в зависимости от ожидаемой продолжительности восстановления;

г) время простоя бригады Б по организационным причинам (поиск и доставка отсутствующих в комплектах ЗИП запасных частей, материалов, инструмента, ошибки в эксплуатационной и ремонтной документации и т.п.) фиксируют в протоколах с указанием причин простоя, но не учитывают при расчете показателей ремонтопригодности.

1.9.4. Обработка результатов испытаний, проводимая комиссией в процессе их проведения и по их завершении, должна включать:

а) статистическую обработку содержащихся в протоколах данных о продолжительности восстановления в соответствии с целями испытаний по методикам, утвержденным в установленном порядке и соответствующим требованиям настоящего стандарта;

б) систематизацию содержащихся в протоколах данных о конструктивных факторах, снижающих ремонтопригодность изделия, замечаний по достаточности и эффективности встроенных и внешних средств контроля, инструмента и оборудования для ремонта, по комплектованию ЗИП, качеству эксплуатационной и ремонтной документации, выработку на этой основе рекомендаций по устранению выявленных недостатков конструкции, документации и оборудования;

в) оценку конструктивной приспособленности изделия к восстановлению после отказов в соответствии с приложением 2, если она предусмотрена методикой испытаний.

2. ПЛАН МОДЕЛИРОВАНИЯ ОТКАЗОВ

2.1. Программа испытаний, в составе которых проводят испытания на ремонтопригодность, должна содержать план моделирования требуемого числа отказов, устанавливающий:

последовательность моделирования отказов;

адреса заменяемых СЧ и КЭ изделия, отказы которых должны искусственно вноситься или имитироваться;

конкретные способы моделирования каждого отказа.

2.2. План моделирования отказов должен обеспечивать:

представительство отказов СЧ и КЭ, пропорциональное ожидаемым параметрам потоков их отказов в эксплуатации;

случайную последовательность моделирования отобранных отказов СЧ и КЭ с целью исключения влияния факторов, не контролируемых в процессе проведения испытаний (рандомизацию плана).

2.3. План моделирования отказов составляют по форме табл. 1. Методика отбора отказов СЧ и КЭ в план моделирования и его рандомизации приведена в рекомендуемом приложении 2.

Таблица 1

План моделирования отказов

|

Наименование СЧ (КЭ) |

Ожидаемый параметр потока отказов |

Ожидаемый характер отказов |

Способ моделирования отказа |

Внешние проявления отказа |

|

|

|

|

|

|

|

|

2.4. Значения параметров потоков отказов СЧ и КЭ рассчитывает и согласовывает с заказчиком (основным потребителем) разработчик изделий по результатам их испытаний на надежность или по справочным данным о надежности СЧ и КЭ, получаемым в установленном порядке.

2.5. При составлении плана моделирования отказов должны быть учтены возможные отказы несъемных частей изделия путем введения в рассмотрение одного или нескольких условных КЭ с параметрами потоков отказов, равными сумме ожидаемых параметров потоков отказов несъемных частей, включенных в состав условного (ых) КЭ.

3. ОПРЕДЕЛИТЕЛЬНЫЕ ИСПЫТАНИЯ

3.1. Цель определительных испытаний на ремонтопригодность состоит в получении точечных и интервальных оценок среднего времени восстановления или (и) вероятности восстановления.

3.2. Планирование определительных испытаний

3.2.1. Целью планирования определительных испытаний является определение минимального числа отказов N, подлежащих моделированию в процессе испытаний для оценки показателей ремонтопригодности с заданными доверительной вероятностью g и относительной ошибкой d.

3.2.2. Значение N для оценки среднего времени восстановления Тв определяют:

при известных априорно виде распределения и коэффициенте вариации V продолжительности восстановления - по общим правилам, установленным ГОСТ 27.502-83 для планов наблюдений (NUN). Если известен только вид распределения, то значение V принимают максимальным из числа приведенных в таблице ГОСТ 27.502-83 для соответствующего распределения;

при неизвестном априорно распределении продолжительности восстановления - по ГОСТ 27.502-83 для плана (NUN) и логарифмически нормального распределения с коэффициентом вариации V = 1.

3.2.3. Значение N для оценки вероятности восстановления Рв(t) определяют по общим правилам, установленным ГОСТ 27.502-83 для плана (NUr). При этом число невосстановлений r за время tв выбирают по согласованию с заказчиком (основным потребителем) изделий из ряда значений, приведенных в ГОСТ 27.502-83.

3.3. Обработка результатов определительных испытаний

3.3.1. При известном априорно виде закона распределения продолжительности восстановления точечные и интервальные оценки показателей ремонтопригодности вычисляют по ГОСТ 27.503-81.

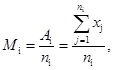

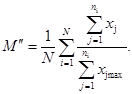

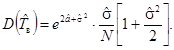

3.3.2. При неизвестном законе распределения продолжительность восстановления оценки показателей ремонтопригодности вычисляют непосредственно по данным испытаний, используя формулы табл. 2.

4. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ

4.1. Контрольные испытания на ремонтопригодность с моделированием отказов проводят последовательным или одноступенчатым методами. Последовательный метод является предпочтительным, обеспечивая в среднем сокращение продолжительности и затрат на проведение испытаний.

4.2. Последовательный метод контроля вероятности восстановления Рв(t).

4.2.1. Исходными данными для планирования испытаний служат:

приемочное Рвa(t) и браковочное Рвb(t) значения вероятности восстановления за время tв;

риск потребителя b и риск поставщика a.

4.2.2. Последовательный метод контроля применяют как при известном, так и при неизвестном законах распределения продолжительности восстановления.

4.2.3. План последовательного контроля строят в прямоугольных координатах (N; r) в соответствии с ГОСТ 27.410-83.

Таблица 2

Формулы для расчета точечных и интервальных оценок показателей ремонтопригодности

|

Оцениваемый показатель |

||

|

Среднее время восстановления |

Вероятность восстановления |

|

|

Точечная |

|

|

|

|

||

|

r - число невосстановлений за время tв, т.е. число случаев, когда ti > tв |

||

|

Дисперсия оценки |

|

|

|

|

||

|

Верхняя доверительная граница |

|

|

|

|

||

|

Нижняя доверительная граница |

|

|

|

|

||

Примечания:

1. zg - квантиль нормированного нормального распределения, соответствующего двусторонней доверительной вероятности g.

2. Значения zg приведены в ГОСТ 27.500-81.

3. Значения ![]() и

и ![]() при r > 0 допускается находить без вычисления

при r > 0 допускается находить без вычисления ![]() -

по ГОСТ 27.503-81.

-

по ГОСТ 27.503-81.

4.2.4. Оценку соответствия изделия установленным требованиям по ремонтопригодности проводят по завершении каждого очередного восстановления перед моделированием следующего по плану отказа. С этой целью на плане контроля (см. чертеж) строят ступенчатую линию 5 следующим образом:

число горизонтальных единичных отрезков линии 5 равно числу восстановлений за время ti < tв;

число вертикальных единичных отрезков линии 5 равно числу восстановлений за время ti ³ tв;

Изделие считают соответствующим установленным требованиям с риском потребителя не выше b, если ступенчатая линия 5 пересечет линию 1 или линию 4, и не соответствующим установленным требованиям с риском поставщика не выше a, если ступенчатая линия 5 пересечет линию 2 или линию 3.

4.3. Последовательный метод контроля среднего времени восстановления Тв.

4.3.1. Последовательный метод контроля Тв применяют при известных виде закона распределения и коэффициенте вариации V продолжительности восстановления.

4.3.2. Исходными данными для планирования испытаний служат:

приемочное Твa и браковочное Твb значения среднего времени восстановления;

риск потребителя b и риск поставщика a.

4.3.3. Порядок построения плана контроля:

задаются значением продолжительности одного испытания по восстановлению изделий tи;

в соответствии с ГОСТ 27.503-81 для известного вида закона распределения продолжительности восстановления и ожидаемого коэффициента вариации V рассчитывают браковочное Рвb(tи) и приемочное Рвa(tи) значения вероятности восстановления за выбранное время одного испытания при Тв = Твb и Тв = Твa, соответственно;

строят план контроля в соответствии с п. 4.2.3.

4.3.4. Значение tи выбирают таким образом, чтобы суммарная максимальная продолжительность испытаний с учетом числа m отобранных образцов не превысила заданную, но при этом было выполнено условие tи ³ Твb.

4.3.5. Оценку соответствия изделий установленным требованиям проводят аналогично описанному в п. 4.2.4, но значения ti сравнивают не с tв, а с ti.

4.4. Одноступенчатый контроль вероятности восстановления Pв(t).

4.4.1. Для построения плана контроля по заданным значениям a и b в соответствии с ГОСТ 27.410-83 находят число отказов N, подлежащих моделированию, и приемочное число Сa отрицательных исходов испытаний (невосстановлений изделий за время tв).

4.4.2. Изделия считают соответствующими установленным требованиям по ремонтопригодности, если по результатам моделирования отказов число невосстановлений r не превысит Сa, и не соответствующими этим требованиям, если r превысит Сa.

4.4.3. Испытания могут быть прекращены досрочно, а изделия признаны не соответствующими требованиям по ремонтопригодности, как только r превысит Сa.

4.5. Одноступенчатый контроль среднего времени восстановления Тв.

4.5.1. Для построения плана контроля Тв при известных виде закона и коэффициенте вариации V распределения продолжительности восстановления:

в соответствии с рекомендациями п. 4.3.4 задаются значением продолжительности одного испытания tи;

аналогично описанному в п. 4.3.3 вычисляют значения Pвa(tи) и Pвb(tи), соответствующие Твa и Твb;

в соответствии с п. 4.4.1 выбирают параметры плана контроля N и Сa.

4.5.2. Оценку соответствия изделий требованиям по ремонтопригодности проводят аналогично описанному в пп. 4.4.2 и 4.4.3.

4.5.3. При неизвестном законе распределения контроль Тв осуществляют методом приближенных доверительных интервалов в соответствии с ГОСТ 27.410-83, соответствующие доверительные границы для Тв вычисляют по формулам табл. 2.

Изделия считают соответствующими установленным требованиям по ремонтопригодности, если

![]()

и не соответствующими этим

требованиям, если ![]() и

и

![]()

5. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

5.1. Результаты испытаний на ремонтопригодность с моделированием отказов заносят в протоколы испытаний, содержащие:

наименование и условное обозначение испытуемого изделия;

данные о моделировании отказов;

данные хронометража;

оценки конструктивной приспособленности изделия к восстановлению;

сведения о запасных частях и материалах, израсходованных при восстановлении;

состав и характеристику бригады, проводившей восстановление;

замечания по составу и размещению ЗИП, качеству эксплуатационной и ремонтной документации, составу и квалификации обслуживающего персонала, совершенству конструкции изделия;

перечни использованного оборудования и инструмента.

5.2. После завершения испытаний на ремонтопригодность с моделированием отказов, проводившихся в составе предварительных, приемочных, квалификационных, типовых испытаний, должен быть составлен раздел (подраздел) сводного отчета по соответствующим испытаниям, в котором приводят:

необходимые ссылки на программу и методику испытаний;

план моделирования отказов;

обработанные результаты испытаний, включая оценки показателей ремонтопригодности, обобщенные оценки конструктивной приспособленности изделий к восстановлению после отказов, систематизированные замечания по качеству эксплуатационной и ремонтной документации, комплектации ЗИП и другие сведения;

заключение о соответствии (несоответствии) испытанных изделий установленным требованиям по ремонтопригодности;

рекомендации по доработке изделия с целью повышения его ремонтопригодности и по корректировке эксплуатационной и ремонтной документации.

Результаты испытаний на ремонтопригодность с моделированием отказов отражают в акте предварительных (приемочных) испытаний.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРОТОКОЛ № _____испытания на ремонтопригодность ____________________________________________, условное обозначение, ___________________________________________________________________________ наименование изделия заводской № ___________, дата приемки _______________________________________, число, месяц, год наработка к моменту проведения испытания ____________________________________, число ранее устраненных отказов _____________________________________________, 1. Данные о моделировании отказа Наименование и условное обозначение (номер по спецификации) составной части (комплектующего элемента) __________________________________________________ ___________________________________________________________________________ Способ моделирования отказа ________________________________________________ ___________________________________________________________________________ Внешние проявления отказа __________________________________________________ ___________________________________________________________________________ ___________________________________________________________________________ Ожидаемый параметр потока отказов ________________________________ Ожидаемое время восстановления ___________ ч. Дата моделирования ___________________ 19 г. _________ ч. ______________мин. Исполнитель __________________________________ (подпись) Контролер ____________________________________ (подпись) 2. Данные хронометража процесса восстановления. Время вызова бригады ___________ ч ___________ мин. Время начала восстановления _________ ч ________ мин. Продолжительность восстановления полная _________ ч, оперативная ________ ч. Распределение по видам работ: предварительные _________ ч поиск отказавшего элемента _____ ч (основные _____ ч, вспомогательные ________ ч) регулирование и подгонка __________ ч, проверка функционирования ____________ ч, заключительные ____________ ч, непроизводительные простои ____________ ч, отдых исполнителей ________ ч. Время окончания восстановления ___________ ч ___________ мин. Хронометражист ______________________ Контролер ___________________________ подпись, дата подпись, дата 3. Оценка конструктивной приспособленности изделия к восстановлению ______________________*, контрольный лист № ______________. 4. Запасные части и материалы, израсходованные при восстановлении

5. Состав и характеристика бригады, проводившей восстановление

* данный пункт включают в протокол, если соответствующая оценка предусмотрена методикой испытания. 6. Перечень использованного оборудования, инструмента, приспособлений ___________________________________________________________________________ ___________________________________________________________________________ 7. Замечания по составу и размещению ЗИП __________________________________ ___________________________________________________________________________ ___________________________________________________________________________ по качеству эксплуатационной и ремонтной документации ________________________ ___________________________________________________________________________ по совершенству конструкции изделия _________________________________________ ___________________________________________________________________________ Приложения к протоколу: ____________________________________________________ ___________________________________________________________________________ Контролер _______________________ (подпись, дата) Проверил ________________________ (подпись, дата) |

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ОЦЕНКА КОНСТРУКТИВНОЙ ПРИСПОСОБЛЕННОСТИ ИЗДЕЛИЙ К ВОССТАНОВЛЕНИЮ ПОСЛЕ ОТКАЗА С ИСПОЛЬЗОВАНИЕМ КОНТРОЛЬНЫХ ЛИСТОВ

Для оценки совершенства конструкции с точки зрения ее приспособленности к выполнению работ по восстановлению после отказа применяют контрольные (опросные) листы, разрабатываемые для конкретных видов изделий или определенных видов работ (контрольных, разборочно-сборочных, регулировочных и т.п.).

Различают два типа контрольных листов по принципам построения и использования:

1 - листы, содержащие набор вопросов для анализа конструкций, на которые возможны лишь однозначные ответы типов «да», «нет», «не подходит». При этом вопросы составлены таким образом, что положительному ответу соответствует улучшение ремонтопригодности, а отрицательному - ее снижение. Пример такого листа, составленного применительно к восстановлению механических систем, приведен в табл. 1.

Примечание. Ответ «не подходит» соответствует тем вопросам контрольного листа, которые не могут быть отнесены к рассматриваемому случаю восстановления. Например, вопросы, относящиеся к гибким соединениям при их отсутствии в конструкции.

2 - листы, содержащие применительно к анализируемому фактору ремонтопригодности описания нескольких вариантов конструктивного исполнения, каждому из которых приписана оценка совершенства конструкции в баллах, причем более высокие оценки соответствуют более совершенной конструкции. Пример листа такого типа, составленного применительно к разборочно-сборочным операциям, приведен в табл. 2, к восстановлению РЭА - в табл. 3.

Выбор типа контрольного листа определяется особенностями конструкций изделия, спецификой его ремонта, наличием исходных данных для обоснованного назначения балльных оценок предпочтительным являются листы 1-го типа, как более простые и обеспечивающие большую гибкость при использовании.

Количественная интерпретация оценок ремонтопригодности по контрольным листам.

Листы первого типа. Принцип построения листов первого типа позволяет рассматривать каждый пункт оценки в виде признака, варьируемого на двух уровнях

![]()

![]() , где ni - число пунктов, по которым проводят оценку

приспособленности конструкции к устранению i-гo моделируемого отказа, за вычетом

пунктов, содержащих ответ «не подходит»,

, где ni - число пунктов, по которым проводят оценку

приспособленности конструкции к устранению i-гo моделируемого отказа, за вычетом

пунктов, содержащих ответ «не подходит», ![]() , N - общее число моделируемых

отказов.

, N - общее число моделируемых

отказов.

Очевидно, что идеальной конструкции с точки зрения приспособленности к устранению i-гo отказа соответствует суммарная оценка по всем пунктам контрольного листа

![]()

а реальной конструкции соответствует Ai < ni.

Обобщенной характеристикой ремонтопригодности применительно к устранению i-гo отказа может быть величина

а ремонтопригодности изделия в целом - осредненное по N значение

Указанная характеристика, которую принято называть индексом ремонтопригодности, позволяет оценить, насколько полно в данной конструкции реализованы скрытые резервы для повышения ремонтопригодности.

Листы второго типа. Для листов второго типа каждый пункт оценки имеет собственное количественное выражение xj, колеблющееся в некоторых пределах {xjmin, xjmax}.

Идеальная в

части ремонтопригодности конструкция при этом оценивается суммарной величиной ![]()

а реальная конструкция -

величиной ![]()

Обобщенной характеристикой ремонтопригодности применительно к устранению i-го отказа является величина

![]()

а ремонтопригодности изделия в целом -

Таблица 1

Пример контрольного листа для оценки ремонтопригодности механических систем (фрагменты)

|

Ответы |

|||

|

Да |

Нет |

Не подходит |

|

|

Раздел I. Обеспечение конструкцией общих требований по удобству и безопасности выполнения ремонта |

|

|

|

|

1. Обеспечивает ли конструкция изделия необходимую свободу движений исполнителя при выполнении данной операции? |

|||

|

2. Свободен ли исполнитель в выборе и изменении позы при выполнении операции? |

|

|

|

|

3. Выполняется ли работа в естественной, неутомительной позе, не требующей повышенного расхода энергии исполнителя на ее сохранение или поддержание равновесия? |

|

|

|

|

4. Достаточна ли освещенность объекта операции? |

|

|

|

|

5. Возможен ли непрерывный визуальный контроль исполнителем его манипуляций в процессе выполнения операции? |

|

|

|

|

6. Обеспечен ли прямой доступ к объекту перехода для выполнения над ним требуемых манипуляций? |

|

|

|

|

7. Обеспечена ли необходимая свобода манипуляций без касания рук исполнителя или применяемого инструмента о посторонние предметы в рабочей зоне? |

|

|

|

|

8. Исключена ли опасность для жизни и здоровья исполнителя? |

|

|

|

|

9. Исключено ли попадание на руки и другие части тела исполнителя масла, топлива, технических жидкостей и других веществ? |

|

|

|

|

10. Обеспечена ли фиксация снимаемого (устанавливаемого) узла или агрегата при разобранных его креплениях и соединениях? |

|

|

|

|

20. Возможно ли выполнение операции одним исполнителем без посторонней помощи? |

|

|

|

|

21. Обеспечен ли визуальный контакт между исполнителем в процессе работы (при числе исполнителей 2 и более)? |

|

|

|

|

22. Обеспечена ли возможность переговоров между исполнителями (непосредственно или через переговорное устройство)? |

|

|

|

|

Раздел II. Требования к креплениям, соединениям, точкам регулировки |

|

|

|

|

23. Обеспечена ли возможность правильного использования ручного инструмента при разборке и сборке крепления (соединения)? |

|

|

|

|

24. Обеспечена ли фиксация элементов крепления (соединения) от проворачивания или смещения при разборке и сборке? |

|

|

|

|

25. Возможно ли повторное использование элементов крепления (соединения) после его разборки? |

|

|

|

|

26. Обеспечена ли защита креплений (соединений) от коррозии, пригорания и других воздействий, затрудняющих их разборку? |

|

|

|

|

27. Исключает ли расположение креплений (соединений) забивание их грязью или обледенение в процессе эксплуатации? |

|

|

|

|

28. Обладают ли гибкие соединительные элементы (кабели, трубки, шланги и т.п.) достаточной длиной и податливостью для легкого их подсоединения? |

|

|

|

|

35. Обеспечена ли возможность выемки элементов крепления (соединения) из гнезд, пазов и т.п. без применения специального инструмента? |

|

|

|

|

Раздел III. Требования к удобству снятия и установки составных частей (элементов) |

|

|

|

|

36. Обеспечена ли возможность снятия (установки) элемента без использования специальных приспособлений? |

|

|

|

|

37. Предусмотрены ли в конструкции снимаемого (устанавливаемого) элемента соответствующие технологические базы для использования съемников и т.п. приспособлений? |

|

|

|

|

38. Предусмотрены ли в конструкции снимаемого (устанавливаемого) элемента удобные и правильно размещенные ручки для их перемещения или приспособления для надежной и быстрой строповки? |

|

|

|

|

41. Возможно ли перемещение снимаемого (устанавливаемого) элемента по плавной траектории без изменения направления перемещения? |

|

|

|

|

42. Возможно ли снятие (установка) элемента без его поворачивания, кантования и перехватов? |

|

|

|

|

43. Исключены ли заедание, перекосы и т.п. факторы, препятствующие снятию (установке)? |

|

|

|

Таблица 2

Пример контрольного листа для анализа приспособленности изделия к разборочно-сборочным операциям (фрагменты)

|

Описание приспособленности изделия к разборочно-сборочным работам |

Оценка в баллах |

|

Раздел А. Соответствие конструкции общим эргономическим требованиям |

|

|

1. Поза исполнителя при выполнении работы: |

|

|

а) удобная |

5 |

|

б) неудобная |

4 |

|

в) крайне неудобная |

3 |

|

2. Стесненность на рабочем месте: |

|

|

а) рабочее место свободно |

5 |

|

б) умеренно стесненные условия |

4 |

|

в) стесненные условия |

3 |

|

3. Возможность визуального контроля ручных манипуляций: |

|

|

а) вся рабочая зона во время работы отчетливо видна с рабочего места без изменения положения тела исполнителя |

5 |

|

б) для визуального контроля правильности выполнения работы необходимо изменить позу или прервать работы, или переместиться |

4 |

|

в) визуальный контроль невозможен, рабочая зона закрыта конструктивными элементами, работа производится «на ощупь» |

3 |

|

4. Освещенность в зоне ручных манипуляций: |

|

|

а) равномерная, достаточная для различения самых мелких элементов крепления (соединения) |

5 |

|

б) слабая или неравномерная |

4 |

|

в) вся рабочая зона затемнена, работа проводится «на ощупь» |

3 |

|

5. Требования к физической силе исполнителя: |

|

|

а) не требуется значительных физических усилий |

5 |

|

б) требуются кратковременные усилия, близкие к предельным |

4 |

|

в) требуются длительные усилия, близкие к предельным |

3 |

|

6. Требования к внимательности и памяти исполнителя: |

|

|

а) последовательность технологических переходов не установлена и определяется желанием исполнителя (при возможности независимого выполнения переходов) |

5 |

|

б) последовательность выполнения операции является строго определенной. Предусмотрены соответствующие маркировка, указатели, схемы разборки |

4 |

|

в) последовательность выполнения операции строго определенная, но соответствующие указания на самом изделии отсутствуют |

3 |

|

7. Перемещения исполнителя при выполнении операции: |

|

|

а) стоя на горизонтальной площадке |

5 |

|

б) согнувшись или ползком в стесненных условиях, или требуются перемещения в разных плоскостях |

4 |

|

... |

|

|

10. Взаимодействие исполнителей при выполнении операции: |

|

|

а) исполнители хорошо видят и слышат друг друга |

5 |

|

б) исполнители друг друга только видят или только слышат |

4 |

|

в) зрительный и речевой контакт между исполнителями отсутствует или исполнители стесняют движения друг друга |

3 |

|

Раздел Б. Приспособленность креплений и соединений к разборке и сборке |

|

|

11. Возможность правильного использования инструмента: |

|

|

а) инструмент надежно захватывает и удерживает элементы крепления (соединения), частота перехватов инструмента определяется желанием исполнителя |

5 |

|

б) инструмент надежно захватывает и удерживает элементы крепления (соединения), но требуются частые перехваты инструмента |

4 |

|

в) правильный захват элементов крепления (соединения) невозможен |

3 |

|

12. Необходимость удержания элементов крепления (соединения) от выпадения, смещения, проворачивания и т.п.: |

|

|

а) отсутствует |

5 |

|

б) удержание требуется, но выполняется одним исполнителем |

4 |

|

в) требуется посторонняя помощь |

3 |

|

13. Взаимное расположение креплений (соединений): |

|

|

а) все крепления (соединения) расположены так, что не требуются перемещения исполнителя при их разборке |

5 |

|

б) требуется не более одного перемещения исполнителя |

4 |

|

в) требуются два и более перемещения |

3 |

|

14. Необходимость перемещения (поворачивания) снимаемой или устанавливаемой СЧ или КЭ для обеспечения доступа к его креплениям (соединениям): |

|

|

а) отсутствует |

5 |

|

б) перемещения осуществляются самим исполнителем |

4 |

|

в) требуется посторонняя помощь |

3 |

|

... |

|

|

18. Защищенность креплений (соединений) от повреждений при разборке или снятии СЧ (КЭ): |

|

|

а) обеспечена конструкцией |

5 |

|

б) возможны механические повреждения, устраняемые заменой стандартного элемента крепления (соединения) (болта, гайки и т.п.) |

4 |

|

в) повреждения при разборке почти обязательны. Для их устранения требуется механическая обработка или изготовление оригинального элемента крепления (соединения) |

3 |

|

Раздел В. Приспособленность изделия к снятию (установке) компонента при разобранных креплениях (соединениях) |

|

|

19. Применение приспособлений для снятия (установки) СЧ (КЭ) с направляющих или фиксаторов: |

|

|

а) приспособление для облегчения снятия (установки) предусмотрено в конструкции |

5 |

|

б) приспособление имеется в ЗИП, и предусмотрены необходимые конструкционные элементы для его применения (привалочные плоскости, резьбовые отверстия, центры, прорези, заплечики и т.п.) |

4 |

|

в) необходимые для использования приспособлений конструкционные элементы отсутствуют |

3 |

|

20. Применение грузоподъемных средств для снятия (установки) СЧ (КЭ): |

|

|

а) снятие (установка) СЧ (КЭ) производится вручную (при массе менее 20 кг). Конструкция обеспечивает удобство захвата для рук исполнителя |

5 |

|

б) снятие (установка) СЧ (КЭ) проводится с помощью грузоподъемных средств (крана, домкрата и т.п.) (при массе более 20 кг) |

|

|

В конструкции предусмотрены и удобно расположены соответствующие конструкционные элементы для применения грузоподъемных средств (рым-болты, полки под домкрат и т.п.) |

4 |

|

в) снятие (установка) СЧ (КЭ) производится вручную (при массе менее 20 кг). Конструкция СЧ (КЭ) не обеспечивает удобство захвата для рук исполнителя |

3 |

|

г) снятие (установка) СЧ (КЭ) производится с помощью грузоподъемных средств (крана, домкрата и т.п.) (при массе более 20 кг). Соответствующие конструкционные элементы для применения грузоподъемных средств (рым-болты, полки под домкрат и т.п.) не предусмотрены вообще или расположены и сконструированы неправильно |

0 |

|

... |

|

|

23. Обеспечение точности установки СЧ (КЭ): |

|

|

а) требования к точности установки СЧ (КЭ) отсутствуют или обеспечиваются конструкцией посадки |

5 |

|

б) требования к точности установки СЧ (КЭ) обеспечиваются установкой по меткам |

4 |

|

в) для обеспечения требований к точности установки СЧ (КЭ) используется измерительный инструмент или специальные приспособления |

3 |

|

24. Требования к точности установки СЧ (КЭ): |

|

|

а) класс точности ниже третьего |

5 |

|

б) класс точности третий |

4 |

|

в) класс точности 2А и выше |

3 |

Таблица 3

Пример контрольного листа для оценки ремонтопригодности радиоэлектронной аппаратуры

|

Качественное описание приспособленности изделия к поиску отказа и проведению восстановительных работ |

Оценка в баллах |

|

1. Для заключения о работоспособности: |

|

|

а) число контрольных точек (гнезд): |

|

|

недостаточно |

0 |

|

достаточно |

2,5 |

|

б) имеются встроенные контрольно-измерительные приборы в изделии |

6 |

|

в) изделие охвачено системой автоматизированного контроля |

10,5 |

|

2. При необходимости извлечения изделия (из стойки, шкафа) для подключения к контрольной аппаратуре специальные кабели (удлинители, переходники): |

|

|

а) не имеются |

0 |

|

б) имеются |

1 |

|

в) имеются и встроены |

3,5 |

|

3. При необходимости замены элементов удобный доступ: |

|

|

а) недостаточен |

0 |

|

б) возможен |

1 |

|

в) обеспечен |

4,5 |

|

4. При необходимости отыскания отдельного радиоэлемента (РЭ) и восстановления работоспособности изделия область отказа локализуется контрольно-измерительной аппаратурой до: |

|

|

а) группы РЭ |

0 |

|

б) отдельного РЭ |

2,5 |

|

5. При замене некоторых РЭ проведение послеремонтных регулировочных работ и необходимости подбора РЭ по параметрам: |

|

|

а) требуется |

0 |

|

б) не требуется |

4,5 |

|

6. При работе со сложной контрольно-измерительной аппаратурой знание обслуживающим персоналом принципиальной схемы устройства и специальных методов регулировок: |

|

|

а) требуется |

0 |

|

б) не требуется |

10 |

|

7. При необходимости восстановления отказавшего изделия применяют: |

|

|

а) сложную аппаратуру типа стенда |

0 |

|

б) в основном несложные приборы |

4,5 |

|

в) только простые приборы |

9 |

ПРИЛОЖЕНИЕ 3

Рекомендуемое

МЕТОДИКА

отбора отказов СЧ и КЭ в план моделирования отказов изделия при испытаниях на

ремонтопригодность с моделированием отказов

1. Составляют перечень возможных отказов изделия, обусловливающих необходимость проведения его неплановых ремонтов (см. таблицу).

Перечень составляют на основе данных об отказах изделий-аналогов, результатов анализа причин и возможных последствий отказов изделия, систематически проводимого в процессе его разработки в соответствии с программой обеспечения надежности, и других данных. В перечне учитывают как отказы заменяемых СЧ и КЭ, так и отказы несъемных элементов, восстанавливаемых на месте.

2. Для каждого отказа, включенного в перечень, должны быть определены:

возможные причины отказа с указанием конкретных СЧ и КЭ или группы СЧ и КЭ, отказ которых приводит к появлению данного отказа изделия;

параметры потоков отказов wiк соответствующих СЧ и КЭ (групп СЧ и КЭ);

ожидаемое значение tiк продолжительности восстановления изделия при устранении к-й причины отказа, полученное расчетным или экспертным методами;

параметр потока отказов данного вида wi.

3. Из перечня отбирают отказы, подлежащие включению.

Перечень возможных отказов, приводящих к необходимости непланового ремонта изделия

|

Ожидаемые значения |

Возможные причины отказа изделия |

|

|||||

|

Наименование отказавших СЧ и КЭ |

Условное обозначение или шифр по спецификации |

Ожидаемые значения |

|||||

|

wi |

ti |

||||||

|

wiк |

tiк |

|

|||||

Примечания:

1. ![]()

![]()

2. ![]()

![]()

в план моделирования. Отбор проводят следующим образом:

а) определяют диапазон варьирования значений wi и разбивают его на т интервалов. Число m ³ 5 при общем числе отказов в перечне n £ 100 и m £ 12 при n > 1000;

б) распределяют все отказы, содержащиеся в перечне, на m групп в соответствии со значениями wi и подсчитывают число nj отказов, попавших в каждую группу;

в) определяют число отказов каждой группы rj которое должно быть представлено в плане моделирования объемом N, по формуле

Вычисленные

значения rj,

округляют до ближайшего целого числа и проверяют выполнение условия ![]() . Если

условие не выполнено, то число rj, соответствующее интервалу наименьших значений wi

увеличивают на единицу;

. Если

условие не выполнено, то число rj, соответствующее интервалу наименьших значений wi

увеличивают на единицу;

г) конкретные отказы каждой группы отбирают с использованием таблицы равномерно распределенных случайных чисел или генератора случайных чисел ЭВМ.

4. Если какому-либо из отобранных отказов соответствует по перечню (см. таблицу) несколько возможных причин, то для моделирования отбирают ту из них, для которой

имеет максимальное значение. Если же значения tк оказываются примерно равными, то моделируемую причину отказа выбирают случайным образом.

5. После того как отобрано N отказов, подлежащих моделированию, составляют план моделирования в соответствии с указаниями раздела 2 настоящих методических указаний, причем последовательность моделирования отобранных отказов осуществляют с использованием таблицы равномерно распределенных случайных чисел или генератора случайных чисел ЭВМ.

6. Если при испытаниях на ремонтопригодность учитывают результаты хронометража продолжительности восстановления после отказов, наблюдавшихся при испытаниях на безотказность (число таких отказов N¢), то число моделируемых отказов N уменьшают на величину N¢, сохраняя при этом описанную выше процедуру отбора отказов в плане моделирования. Если в результате отбора будут выбраны те отказы, которые уже наблюдались в процессе испытаний на безотказность, то рекомендуется заменить их отказами других СЧ (КЭ), относящихся к той же группе.

ПРИЛОЖЕНИЕ 4

Справочное

ПРИМЕРЫ ПЛАНИРОВАНИЯ И ОБРАБОТКИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ НА РЕМОНТОПРИГОДНОСТЬ

Пример 1. Спланировать определительные испытания на ремонтопригодность для оценки среднего времени восстановления изделия с доверительной вероятностью g ³ 0,95 и относительной ошибкой d = 0,20. Ожидаемый закон распределения продолжительности восстановления - логарифмически нормальный с коэффициентом вариации не более 0,9.

Решение. В соответствии с табл. 3 ГОСТ 27.502-83 для плана испытаний [NUN] при заданных g, d и V минимально необходимое число отказов N, моделируемых при испытаниях, должно быть не менее 50.

Пример 2. Для некоторого изделия характерны отказы 420 типов по внешним проявлениям с параметрами потоков отказов каждого типа в диапазоне от wmax = 8,5 × 10-6 1/ч до wmin = 0,5 × 10-6 1/ч. Распределение отказов по 5 интервалам значений w приведено в табл. 1. Требуется определить число отказов rj каждой группы в выборке объемом N = 50 для составления плана моделирования отказов.

Решение. Расчет ведут табличным способом в соответствии с приложением 3 к настоящим методическим указаниям.

Таблица 1

|

nj |

wjср |

wjå = ni × wjср |

|

rj |

rj* |

|

|

10-6 |

10-6 |

|||||

|

1 |

160 |

1,3 |

208 |

0,154 |

7,7 |

8 |

|

2 |

120 |

2,83 |

344 |

0,255 |

12,8 |

13 |

|

3 |

70 |

4,07 |

325 |

0,241 |

12,1 |

12 |

|

4 |

45 |

6,3 |

275 |

0,204 |

10,2 |

10 |

|

5 |

25 |

7,9 |

198 |

0,166 |

7,3 |

7 |

|

m = 5 |

n = 420 |

- |

|

- |

- |

N = 50 |

Пример 3. Результаты хронометражных наблюдений при испытаниях на ремонтопригодность с моделированием отказов приведены в табл. 2. Требуется получить точечную и интервальную оценки Тв при g ³ 0,95. Предположительный закон распределения ti - логарифмически нормальный.

Решение. В соответствии с ГОСТ 11.009-79 оценки параметров логарифмически нормального распределения вычисляют по формулам:

![]()

![]()

Расчет ведут по сгруппированным данным (табл. 3). В результате имеют:

![]()

![]()

Таблица 2

|

Продолжительность опыта ti, ч |

Номера опытов |

Продолжительность опыта ti, ч |

|

|

1 |

3,0 |

27 |

1,5 |

|

2 |

0,5 |

28 |

4,5 |

|

3 |

1,5 |

29 |

7,0 |

|

4 |

2,0 |

30 |

1,5 |

|

5 |

0,5 |

31 |

3,5 |

|

6 |

6,0 |

32 |

2,0 |

|

7 |

4,5 |

33 |

1,5 |

|

8 |

4,0 |

34 |

1,0 |

|

9 |

3,5 |

35 |

3,5 |

|

10 |

0,5 |

36 |

2,5 |

|

11 |

1,0 |

37 |

1,5 |

|

12 |

1,5 |

38 |

4,5 |

|

13 |

0,5 |

39 |

2,0 |

|

14 |

2,0 |

40 |

3,5 |

|

15 |

6,0 |

41 |

3,5 |

|

16 |

1,5 |

42 |

2,5 |

|

17 |

4,0 |

43 |

3,0 |

|

18 |

2,0 |

44 |

3,0 |

|

19 |

1,0 |

45 |

2,5 |

|

20 |

0,5 |

46 |

0,5 |

|

21 |

3,5 |

47 |

0,5 |

|

22 |

2,0 |

48 |

1,0 |

|

23 |

4,5 |

49 |

1,0 |

|

24 |

1,5 |

50 |

2,5 |

|

25 |

1,0 |

51 |

2,0 |

|

26 |

2,0 |

|

|

Таблица 3

|

åni |

lgti |

nilgti |

|

|

|

|

|

1,0 |

13 |

0,000 |

0,000 |

-0,362 |

0,131 |

1,703 |

|

2,0 |

16 |

0,301 |

4,820 |

-0,061 |

0,004 |

0,064 |

|

3,0 |

7 |

0,447 |

3,340 |

0,115 |

0,013 |

0,091 |

|

4,0 |

7 |

0,603 |

4,226 |

0,241 |

0,058 |

0,406 |

|

5,0 |

4 |

0,699 |

2,800 |

0,337 |

0,114 |

0,457 |

|

6,0 |

2 |

0,779 |

1,558 |

0,417 |

0,174 |

0,348 |

|

7,0 |

2 |

0,845 |

1,690 |

0,483 |

0,233 |

0,466 |

|

å |

51 |

- |

18,43 |

- |

- |

3,540 |

По ГОСТ 27.503-81 точечная оценка

![]()

и ее дисперсия при плане [NUN]

![]()

где

![]()

![]()

или

Верхняя доверительная граница

![]()

нижняя доверительная граница

![]()

При g = 0,95; zg = 1,96 (табл. 6 приложения 3 к ГОСТ 27.503-81), соответственно.

![]()

![]()

Пример 4. Спланировать

контрольные испытания на ремонтопригодность последовательным методом для

контроля Tв при a = b

= 0,2, ![]() ,

,

![]() .

Закон распределения продолжительности восстановления - логарифмически

нормальный с V = 0,9, продолжительность одного

восстановления tи принять равной 5 ч.

.

Закон распределения продолжительности восстановления - логарифмически

нормальный с V = 0,9, продолжительность одного

восстановления tи принять равной 5 ч.

Решение. В

соответствии с разделом 4 настоящих методических указаний планирование

испытаний начинают с вычисления ![]() и

и ![]() . Для этого предварительно

определяют значения параметров логарифмически нормального распределения,

соответствующие

. Для этого предварительно

определяют значения параметров логарифмически нормального распределения,

соответствующие ![]() и

и ![]() при известном V:

при известном V:

![]()

![]()

![]()

Тогда:

![]()

![]()

По табл. 10

приложения 2 к ГОСТ

27.410-83 для a = b = 0,2 и полученных значений ![]() и

и ![]() находят

следующие параметры плана контроля:

находят

следующие параметры плана контроля:

а0 = 0,0919;

rус = 2;

Nус = 22; ![]()

Пример 5. Спланировать испытания на ремонтопригодность одноступенчатым методом в условиях примера 4.

По табл. 5

приложения 2 ГОСТ

27.410-83 находят для ближайшего к ![]() значения приемочного уровня вероятности

восстановления

значения приемочного уровня вероятности

восстановления ![]() и браковочного

и браковочного ![]() , N = 19, Сa = 1.

, N = 19, Сa = 1.

СОДЕРЖАНИЕ