2.5.2а. Кромки и торцы деталей после

механической резки не должны иметь трещин, острые кромки и заусеницы должны

быть притуплены. Заусеницы и запалы не должны быть более 1 мм.

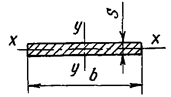

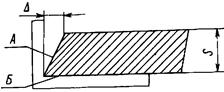

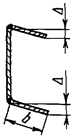

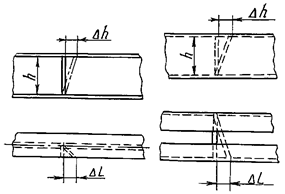

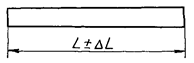

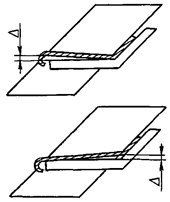

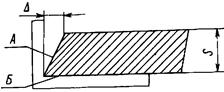

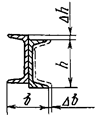

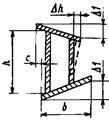

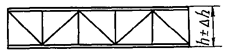

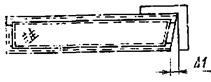

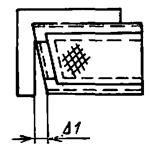

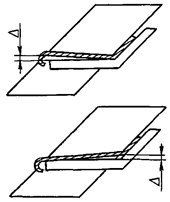

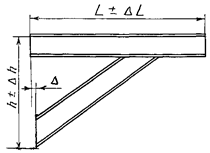

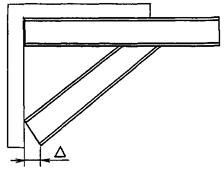

2.5.2б. Торцы фасонного и листового проката должны быть

обрезаны и обработаны в соответствии с требованиями чертежей. При отсутствии

таких требований торцы должны быть обрезаны под прямым углом; отклонение от

перпендикулярности Δ (чертеж) торца А относительно поверхности Б

допускается не более 15 % от толщины проката, но не более 3 мм для толщин более

20 мм.

При несоответствии шероховатости поверхности реза

требованиям пп. 2.5.2 и 2.5.2а допускается исправлять

плавной зачисткой отдельные места и выхваты в количестве не более двух на 1 м

длины реза.

Допускается исправлять кромки, имеющие выхваты, заваркой по

специальной технологии предприятия-изготовителя с последующей зачисткой мест

исправления при визуальном контроле на отсутствие трещин.

При обработке абразивным кругом следы зачистки должны быть

направлены вдоль кромок.

2.5.2в. Кромки и торцы деталей после механической резки не

должны иметь трещин; острые кромки и заусеницы должны быть притуплены.

Неровности и заусеницы величиной более чем 0,5 мм не допускаются, завалы не

должны превышать 1 мм.

2.5.2 - 2.5.2в. (Измененная редакция, Изм. № 3 и 4).

2.5.3. Ударные воздействия на углеродистую и

низколегированную сталь, а также резка ее на ножницах, продавливание в пей

отверстий и другие аналогичные операции при температуре ниже минус 25 °С не

допускаются.

2.6. Требования к сборке и сварке стальных конструкций

2.6.1. Общие основные требования к сборке

и сварке конструкций должны соответствовать требованиям ГОСТ

5264, ГОСТ

8713 и ГОСТ

14771; специальные требования к сборке и сварке стальных конструкций котлов

должны соответствовать требованиям настоящего стандарта.

(Измененная редакция, Изм. № 1).

2.6.2. К выполнению прихваток при изготовлении стальных

конструкций котлов допускаются слесари-сборщики, прошедшие обучение и имеющие

удостоверения на право выполнения этой операции.

Для прихватки сталей марки 12МХ и 12ХМ допускается применять

электроды типа Э50А без предварительного подогрева.

(Измененная редакция, Изм. № 2).

2.6.3. Сварные стыки двутавров, швеллеров

и прокатной угловой стали должны выполняться в соответствии с требованиями РД

24.031.17.

2.6.4 и 2.6.5. (Исключены, Изм. № 4).

2.6.6. Стыковка листов и полос разной толщины должна

производиться с плавным переходом от одной толщины к другой в соответствии с

требованиями стандартов и конструкторской документации.

2.6.7. Минимальное расстояние между осями соседних стыковых

сварных соединений составных частей, как правило, должно быть не менее 400 мм.

Зоны расположения и типы стыковых соединений должны быть указаны в чертежах.

2.6.8. Стыковка элементов составных сечений, как правило,

должна производиться до общей сварки конструкции; в отдельных случаях заварка

таких стыков в собранной сборочной единице может быть допущена с разрешения

отделов главного конструктора и главного сварщика.

2.6.9. Дополнительная стыковка элементов несущих сварных конструкций,

не предусмотренная чертежом, может производиться только с разрешения отдела

главного конструктора. Стыковка второстепенных, освоенных и часто встречающихся

на данном предприятии элементов может выполняться по документации

предприятия-изготовителя.

2.6.10. На сварные соединения расчетных элементов стальных

конструкций должно наноситься личное клеймо сварщика на видном месте, на

расстоянии 20 - 40 мм от шва. Сборочный элемент, сваренный одним сварщиком,

клеймится один раз. При сварке элементов несколькими сварщиками швы клеймятся

каждым сварщиком по границам участка его сварки. Сварные швы, подлежащие

контролю неразрушающими методами, клеймятся в начале и в конце шва, за

исключением швов протяженностью до 1 м, которые клеймятся один раз в начале или

в конце шва.

(Измененная редакция, Изм. № 4).

2.6.11. Придание угловым швам вогнутого профиля с плавным

переходом к основному металлу, а также выполнение стыковых швов без усиления, если

это предусматривается чертежами, должно производиться, как правило, при

соответствующем подборе режимов сварки и соответствующем расположении

свариваемых деталей. В необходимых случаях допускается обработка швов

абразивным кругом либо применение другого способа обработки.

2.6.12. Начало и конец стыкового шва, а также выполняемого

автоматом углового шва в расчетных элементах должны выводиться за пределы

свариваемых деталей на выводные планки, устанавливаемые в одной плоскости со

свариваемыми деталями вплотную к их кромкам. Точность установки выводных планок

такая же, как и при сборке элементов под сварку. По окончании сварки выводные

планки удаляются кислородной резкой или пневматической рубкой с тщательной

зачисткой торцов швов.

Примечание. В необходимых случаях, предусмотренных

технологической документацией, допускается ручная доварка швов, выполненных

автоматами пли полуавтоматами.

2.6.13. Расположение, конструктивное

оформление и размеры швов должны соответствовать ГОСТ

5264, ГОСТ

8713, ГОСТ

14771, ГОСТ

15164 и конструкторско-технологической документации

предприятия-изготовителя.

(Измененная редакция, Изм. № 2).

2.6.14. Качество сварных швов, выполняемых на предприятии

для сварочных и монтажных приспособлений, деталей строповки, деталей крепления

подмостей и подобных им элементов, должно быть не ниже качества основных швов

конструкции.

2.6.15. Сварочные работы должны выполняться по документации

предприятия-изготовителя, как правило, при положительной температуре

окружающего воздуха. В необходимых случаях электродуговая сварка без

предварительного подогрева может производиться при отрицательной температуре

наружного воздуха, которая не должна быть ниже указанной в табл. 6.

Таблица

6

|

Номинальная толщина металла, мм

|

Температура, ниже которой не

разрешается сварка без предварительного подогрева, °С

|

|

Углеродистые стали

|

Низколегированные стали

|

|

Ручная

|

Полуавтоматическая

|

Автоматическая

|

Ручная

|

Полуавтоматическая

|

Автоматическая

|

|

До 16

|

-30

|

-30

|

-30

|

-30

|

-20

|

-20

|

|

Св. 16 до 30

|

-20

|

-20

|

-30

|

0

|

0

|

-20

|

|

Св. 30 до 40

|

-10

|

-10

|

-20

|

+5

|

+5

|

-10

|

Примечание. Спорка в углекислом газе при отрицательной

температуре не применяется.

(Измененная редакция, Изм. № 2).

2.6.16. При температуре окружающего

воздуха ниже указанной в табл. 6 ручную, полуавтоматическую и автоматическую

сварку конструкций из стали с временным сопротивлением до 540 МПа включительно

следует производить с предварительным подогревом. Подогрев осуществляется по

всей толщине металла до 120 - 180 °С на ширине не менее 100 мм по обе стороны

соединения и на длине не менее 300 мм по обе стороны замыкания шва (для

незамкнутых швов).

(Измененная редакция, Изм. № 2, 3 и 4).

2.6.17. Сварку конструкций из стали с временным

сопротивлением свыше 540 до 590 МПа следует производить при температуре не ниже

минус 15 °С при толщине стали до 16 мм и не ниже 0 °С при толщине стали свыше

16 до 25 мм. При более низких температурах сварку стали указанных толщин

следует производить с предварительным подогревом до температуры 120 - 160 °С.

При толщине стали свыше 25 мм предварительный подогрев

должен производиться во всех случаях независимо от температуры окружающей

среды.

(Измененная редакция, Изм. № 4).

2.6.18. Механизированную сварку конструкции под флюсом

разрешается производить без подогрева в следующих случаях:

из углеродистых сталей:

толщиной до 30 мм при

температуре не ниже минус 30 °С;

при толщинах свыше 30 мм при

температуре не ниже минус 20 °С;

из низколегированной стали:

толщиной до 30 мм при

температуре не ниже минус 20 °С;

при толщинах свыше 30 мм при

температуре не ниже минус 10 °С.

(Измененная редакция, Изм. № 4).

2.6.18а. Механизированную сварку при температурах ниже

указанных в п. 2.6.18 производить только на режимах, обеспечивающих увеличение

тепловложения и снижение скорости охлаждения.

2.6.18б. При температуре стали ниже минус 5 °С сварку

следует производить от начала до конца шва без перерыва, за исключением

времени, необходимого на смену электрода или электродной проволоки и зачистку

шва в месте возобновления сварки.

Прекращать сварку до выполнения шва требуемого размера и

оставлять незаваренными отдельные участки шва не допускается. В случае

вынужденного прекращения сварки процесс следует возобновить после подогрева

стали в соответствии с технологическим процессом, разработанным для свариваемых

конструкций.

2.6.18в. Сварку конструкций из теплостойких сталей

независимо от температуры окружающего воздуха следует производить с

предварительным и сопутствующим подогревом в соответствии с требованиями табл.

6а.

Таблица

6а

|

Марки сталей свариваемых деталей и

сборочных единиц

|

Наименьшая толщина свариваемых

деталей, мм

|

Минимальная температура подогрева,

°С

|

|

12МХ, 12ХМ, 15ХМ

|

Св. 10 до 30

|

150

|

|

Св. 30

|

200

|

|

12Х1МФ

|

Св. 6 до 30

|

200

|

|

Св. 30

|

250

|

2.6.18г. Сварные стыковые

соединения из теплостойких сталей подлежат термической обработке (отпуску) в

соответствии с требованиями табл. 6б.

Требования табл. 6б распространяются на угловые и тавровые

сварные соединения при величине катета шва:

для сталей 12МХ, 12ХМ, 15ХМ - более 15 мм;

для стали 12Х1МФ - более 10 мм.

Таблица

6б

|

Марки сталей сваренных деталей

|

Наибольшая толщина сваренных

деталей, мм

|

Режим отпуска

|

|

ТЕМПЕРАТУРА, °С

|

МИНИМАЛЬНАЯ ПРОДОЛЖИТЕЛЬНОСТЬ, Ч

|

|

12ХМ, 15ХМ

|

Св. 16 до 20

|

710 ± 15

|

1,0

|

|

Св. 20 до 40

|

2,0

|

|

Св. 40 до 80

|

3,0

|

|

Св. 80

|

4,0

|

|

12Х1МФ

|

Св. 10 до 20

|

725 ± 15

|

2,0

|

|

Св. 20 до 40

|

3,0

|

|

Св. 40 до 80

|

4,0

|

|

Св. 80

|

5,0

|

|

12МХ

|

Св. 20 до 40

|

690 ± 15

|

2,0

|

|

Св. 40 до 80

|

3,0

|

|

Св. 80

|

4,0

|

Примечания:

1. При сварке различных марок

сталей режим отпуска определяется наибольшими показателями по продолжительности

и температуре.

2.

Назначение режимов термической обработки в непредусмотренных настоящим

стандартом случаях производится по технической документации на изделие.

2.6.18а - 2.6.18г. (Измененная редакция, Изм. № 4).

2.6.19. По окончании сварки все технологические

приспособления должны быть удалены с последующей заваркой и зачисткой мест

прихваток, сварные швы конструкции подлежат очистке от шлака, брызг, натеков

металла. Допускается не очищать от брызг металла поверхности, не подлежащие

окраске при монтаже, труднодоступные для внешнего осмотра, не влияющие на

товарный вид, а также поверхности вспомогательных элементов, служащих для

упаковки и транспортировки.

2.6.17 - 2.6.19. (Измененная редакция, Изм. № 4).

2.7. Дополнительные требования к сборке стальных

конструкций

2.7.1. Элементы колонн каркаса, собираемые на монтаже, при

передаче нагрузок путем плотного касания должны поставляться с фрезерованными

торцами.

2.7.2. К сборке должны допускаться только те элементы и

детали стальных конструкций, которые отвечают требованиям настоящего стандарта

и приняты ОТК или мастером. Результаты контроля должны быть отмечены в

специальном журнале.

2.7.3. Сборка должна производиться по чертежам и

технологической документации, предусматривающим необходимую точность сборки и

сохранение геометрической формы.

2.8. Требования к контрольной сборке

2.8.1. Необходимость проведения и объем контрольной сборки

изделий определяются рабочими чертежами на металлоконструкции котлов.

(Измененная редакция, Изм. № 3).

2.8.2. При контрольной сборке монтажных стыков колонн,

стоек, балок, щитов, ферм допускается смещение кромок стыкуемых элементов до

0,1 их толщины, но не более 2 мм, если в конструкторских документах отсутствуют

другие указания.

Зазор между деталями в соединениях, для которых проектом

предусмотрена плотная пригонка, не должен превышать 0,5 мм. При этом щуп такой

толщины не должен проходить между приторцованными поверхностями деталей.

(Измененная редакция, Изм. № 3).

2.8.3. Контрольная сборка негабаритных изделий типа щитов

большой длины, пространственных листовых конструкций (бункеров, шахт и других

несущих элементов) должна производиться в соответствии с требованиями

конструкторских и технологических документов.

При этом проверяется:

совпадение присоединительных и установочных размеров;

соответствие размеров и допускаемых отклонений на сборку

требованиям чертежей и нормативно-технической документации.

2.8.4. По окончании контрольной сборки

взаимное расположение сопрягаемых элементов должно быть зафиксировано

кернением или нанесением рисок. На все конструкции, прошедшие контрольную

сборку, должно быть нанесено клеймо ОТК.

2.8.5. После проведения контрольной сборки должен быть

составлен акт по принятой на предприятии-изготовителе форме.

3.1. Требования по технике безопасности и

производственной санитарии при выполнении всех работ по изготовлению

стальных конструкций и их деталей должны соответствовать инструкциям

предприятия-изготовителя, разработанным в соответствии с требованиями ГОСТ

12.2.003, ГОСТ

12.3.002, ГОСТ

12.3.003, ГОСТ

12.3.004, ГОСТ

12.3.005, ГОСТ

12.3.009, ГОСТ

12.3.028, ГОСТ

12.2.008 и Правил Госгортехнадзора СССР.

(Измененная редакция, Изм. № 3).

3.2. Системы вентиляции, кондиционирования

воздуха и воздушного отопления производственных, складских и вспомогательных

зданий должны соответствовать ГОСТ

12.4.021 и обеспечивать на постоянных рабочих местах, в рабочей и

обслуживаемой зоне метеорологические условия и чистоту воздушной среды,

соответствующие санитарным нормам и ГОСТ

12.1.005.

3.3. Станки, станочные приспособления и

оборудование должны отвечать требованиям ГОСТ

12.2.009, ГОСТ

12.2.029.

(Измененная редакция, Изм. № 3).

4.1. Комплектность поставки стальных конструкций должна

соответствовать требованиям стандарта общих технических условий на котлы.

4.2. В комплект поставки стальных конструкций должны входить

монтажные чертежи и товаросопроводительная документация.

5.1. Приемка стальных конструкций, а также операционный

контроль при их изготовлении должны производиться отделом технического контроля

предприятия-изготовителя в соответствии с требованиями конструкторской,

технологической и нормативно-технической документации, а также настоящего

стандарта.

5.2. Стальной прокат для стальных конструкций котлов на

предприятии-изготовителе стальных конструкций перед запуском в производство

должен пройти технический контроль, в том числе:

визуальный контроль сопроводительной документации

(сертификатов, паспортов);

визуальный контроль упаковки и маркировки;

наружный технический осмотр и измерительный контроль

стального проката.

При этом должны производиться маркировка и рассортировка

проката.

5.3. При контроле сопроводительной документации проверяется:

наличие всех данных и технических характеристик проката;

соответствие технических данных, указанных в сертификате,

требованиям документации на поставку проката.

5.4. При контроле упаковки и маркировки

проверяется:

для стального проката - соответствие упаковки и маркировки

требованиям ГОСТ

7566;

для труб ограждения - соответствие требованиям ГОСТ

13663.

(Измененная редакция, Изм. № 2, 3).

5.5. При приемке готовых изделий проверяется:

комплектность стальных конструкций на соответствие

требованиям конструкторской документации;

правильность применения материалов;

соответствие допускаемых отклонений размеров изделий

требованиям технической документации;

правильность операционной маркировки и клеймения изделий (в

том числе по п. 2.8.4 и

контрольных образцов), а также маркировки готовых изделий и транспортной

маркировки;

объем и качество контрольной сборки;

правильность упаковки, окраски и консервации, а также

наличие товаросопроводительной документации.

Кроме того, при приемке готовых изделий проводятся:

наружный технический осмотр и измерительный контроль;

операционный контроль сварных соединений;

контрольные испытания.

5.6. На каждое готовое изделие должно быть нанесено клеймо

ОТК.

6.1. Объем и методы контроля стальных конструкций должны

соответствовать требованиям настоящего стандарта и технической документации.

(Измененная редакция, Изм. № 3).

6.2. Методы контроля стального проката,

поступающего на предприятие для изготовления стальных конструкций и их деталей,

а также контроль упаковки и маркировки стального проката должны соответствовать

требованиям ГОСТ

7566, ГОСТ

380 и стандартов на сортамент.

(Измененная редакция, Изм. № 2).

6.3. При наружном техническом осмотре и измерительном

контроле проверяются размеры, форма и качество поверхности стального проката,

их соответствие требованиям стандартов, технических условий и настоящего

стандарта.

6.4. Контроль качества сварных соединений

6.4.1. Контроль качества сварных

соединений стальных конструкций должен производиться методами,

предусмотренными ГОСТ 3242.

(Измененная редакция, Изм. № 2).

6.4.2. Методы контроля механических

свойств сварных соединений стальных конструкций должны соответствовать ГОСТ

6996.

6.4.3. Радиографический метод контроля

сварных соединений стальных конструкций должен соответствовать требованиям ГОСТ

7512.

(Измененная редакция, Изм. № 2).

6.4.4. Методы ультразвукового контроля

(УЗД) сварных швов стальных конструкций должны соответствовать требованиям ГОСТ

14782.

(Измененная редакция, Изм. № 3).

6.4.5. Методы отбора проб для определения

химического состава сварных швов стальных конструкций должны

соответствовать требованиям ГОСТ

7122.

(Измененная редакция, Изм. № 2).

6.4.6. Контроль качества сварных соединений, подлежащих

проверке, должен производиться после термической обработки изделия.

Примечание. Повторный контроль стыковых швов разрешается не производить

в случае проведения термической обработки и контроля УЗД этих швов до

окончательной сварки изделия.

6.4.3 - 6.4.6. (Измененная редакция, Изм. № 3).

6.4.7. Результаты контроля сварных соединений расчетных

элементов должны быть зафиксированы в соответствующей документации.

6.4.8. Внешнему техническому осмотру подлежат сварные

соединения независимо от размеров свариваемых деталей, марки стали и метода сварки.

При техническом осмотре проверяется:

соответствие сборки и сварки стальных конструкций

требованиям пп. 2.6.5 - 2.6.16,

включая наличие клейма ОТК приемки сборки под сварку и клейма сварщика;

соответствие заданным геометрическим размерам; при этом швы

ответственных расчетных элементов стальных конструкций подлежат сплошному

контролю, а швы второстепенных нерасчетных элементов - выборочному (в

количестве не менее 20 %);

качество поверхности сварных швов; по внешнему виду швы

должны иметь гладкую (для автоматической сварки) или мелко-чешуйчатую

поверхность (с высотой чешуек в пределах допуска на размеры сварного шва по

соответствующим стандартам) без наплывов и плавный переход к основному металлу;

в многослойных швах величина впадин между двумя соседними валиками при сварке в

нижнем положении не должна превышать:

для ручной дуговой сварки - 1

мм;

для автоматической и

полуавтоматической сварки в среде углекислого газа, а также для автоматической

сварки под флюсом - 2 мм;

для сварки в ином

пространственном положении - соответственно 2 и 3 мм без уменьшения катета шва.

Перед техническим осмотром сварные швы и прилегающая к ним

поверхность основного металла на ширине 20 мм по обе стороны сварного шва

должны быть зачищены. Визуальный технический осмотр должен производиться при

достаточной освещенности. Сомнительные места должны просматриваться через лупу.

Способ технического осмотра устанавливается ОТК

предприятия-изготовителя. Наружный технический осмотр должен предшествовать

всем другим видам контроля.

6.4.7 и 6.4.8. (Измененная редакция, Изм. № 2).

6.4.9. Испытание швов, обеспечивающих плотность

(герметичность) конструкции: щитов обшивки бункеров, коробов и других, -

выполняется в соответствии с требованиями рабочих чертежей. Контроль

производится по документации предприятия-изготовителя.

6.4.10. Сварные стыковые соединения растянутых, изгибаемых и

растянуто-изгибаемых несущих элементов каркаса и потолочного перекрытия, а

также ответственных расчетных элементов должны подвергаться контролю одним из

неразрушающих методов:

сплошному - при поставке в районы с холодным климатом и на

экспорт;

выборочному, но не менее 20 % протяженности швов - при

поставке в районы с умеренным климатом; выборочный контроль осуществляется

преимущественно в местах пересечения швов и в местах с признаками дефектов.

Примечания:

1. Необходимость и объем

контроля неразрушающими методами устанавливаются чертежами.

2. Контроль качества сварных

швов засверливанием не допускается.

3.

В тех случаях, когда невозможно провести контроль неразрушающими методами,

внутренние трещины и другие дефекты допускается определять по макрошлифам,

изготовленным из выводных планок.

(Измененная редакция, Изм. № 4).

6.4.11. В сварных соединениях не допускаются:

трещины всех видов и направлений, расположенные в металле

шва, по линии сплавления и в околошовной зоне основного металла;

непровары (несплавления), расположенные у поверхности по

сечению сварного соединения;

поры, расположенные в виде сплошной сетки или цепочек;

незаверенные кратеры и прожоги;

свищи;

подрезы в местах перехода шва к основному металлу;

наплывы и натеки.

6.4.12. По внешнему виду швы сварных соединений

должны удовлетворять следующим требованиям:

иметь гладкую (для автоматической сварки) или равномерно

чешуйчатую поверхность (с высотой чешуек в пределах допуска на размеры сварного

шва) без наплывов, прожогов, сужений и перерывов и не иметь резкого перехода к

основному металлу;

наплавленный металл должен быть плотным по всей длине шва,

не иметь трещин;

подрезы основного металла допускаются глубиной не более 0,5

мм при толщине стали от 2 до 10 мм и не более 1 мм при толщине стали свыше 10

мм;

все кратеры должны быть заварены.

Допускаются следующие дефекты швов сварных соединений,

которые обнаруживаются физическими методами контроля, кроме УЗД:

непровары по сечению швов в соединениях, доступных для

сварки с двух сторон, глубиной до 5 % толщины металла, но не более 2 мм при

длине непровара не более 50 мм при расстоянии между ними не менее 250 мм и

общей длине участков непровара не более 200 мм на 1 м шва;

непровары в корне шва в соединениях без подкладок, доступных

для сварки только с одной стороны, глубиной до 15 % толщины металла, но не

более 3 мм;

отдельные шлаковые включения или поры либо скопления их

размером по диаметру не более 10 % толщины свариваемого металла, но не более 3

мм;

шлаковые включения или поры, расположенные цепочкой вдоль

шва, при суммарной их длине, не превышающей 200 мм на 1 м шва;

скопления газовых пор и шлаковых включений в отдельных

участках шва в количестве не более 5 шт. на 1 см2 площади шва при

диаметре одного дефекта не более 1,5 мм.

Эквивалентная площадь одиночного дефекта при УЗД принимается

по табл. 6г.

Примечания:

1. Цепочкой шлаковых

включений считаются дефекты, расположенные по одной линии, в количестве не

менее трех с расстоянием между ними, не превышающим трехкратной длины наиболее

протяженного шлакового включения из числа входящих в цепочку.

2.

При подсчете пор отдельные поры с размером 0,2 мм в любом сечении шва, а также

более крупные поры, расположенные в усилении шва, могут не учитываться.

Таблица 6г

|

Номинальная толщина сваренных деталей,

мм

|

Эквивалентная площадь одиночного

дефекта, мм2

|

Допустимое количество одиночных

дефектов на любых 100 мм протяженности сварного шва

|

|

наименьшая фиксируемая

|

наибольшая допустимая

|

|

6,0 - 14,5

|

5

|

7

|

7

|

|

15,0 - 39,5

|

5

|

7

|

9

|

|

40,0 - 59,5

|

7

|

10

|

10

|

|

60,0 - 79,5

|

9

|

13

|

11

|

|

80,0 - 99,5

|

12,5

|

18

|

11

|

|

100,0 - 119,0

|

12,5

|

18

|

12

|

|

120,0 - 199,0

|

20,0

|

28,0

|

12

|

(Измененная редакция, Изм. № 2, 3).

6.4.13. Если при выборочной ультразвуковой дефектоскопии,

рентгенографировании и гаммаграфировании будут обнаружены недопустимые дефекты,

то необходимо производить дополнительный контроль дефектных соединений на

расстоянии, равном удвоенной длине проверенного участка этого соединения,

преимущественно в местах, расположенных вблизи дефектного участка. Если и при

дополнительном контроле будут обнаружены недопустимые дефекты, то контролю

подвергается весь шов и сомнительные участки других швов.

Выявленные дефектные участки сварных швов должны быть

исправлены в соответствии с п. 6.4.15

и вновь проверены.

6.4.14. Механическим испытаниям подлежат

сварные стыковые соединения расчетных элементов конструкций. Контроль,

включая нормы отбора контрольных пластин, производится по документации

предприятия-изготовителя. Контрольные или пробные пластины должны выполняться в

виде продолжении сварного шва изделия, для чего могут быть использованы

выводные планки. Для механических испытаний допускается использовать

контрольные пластины, завариваемые сварщиками при аттестации. При этом

контрольные и производственные сварные соединения должны быть идентичными.

Испытания на ударную вязкость проводятся при толщинах

свариваемого металла более 12 мм.

Швы контрольных пластин, свариваемых, в виде исключения,

отдельно, должны свариваться тем же сварщиком с применением тех же режимов,

электродов и оборудования, что и при сварке изделия. Размеры заготовок

(пластин), а также форма и размеры образцов и способ вырезки их из заготовок

должны соответствовать ГОСТ

6996.

При этом должны быть проведены следующие виды испытаний

сварного соединения:

на растяжение - 2 образца;

на ударный изгиб с надрезом по центру шва - 3 образца;

на изгиб (загиб) - 2 образца;

на твердость околошовной зоны в сварных соединениях из низколегированной

стали - не менее чем в трех точках на одном образце, при этом твердость не

должна быть более 250 НВ.

Временное сопротивление разрыву σв должно

быть не меньше нижнего значения временного сопротивления основного металла, установленного

стандартом или техническими условиями для данной марки стали при этом же режиме

термообработки.

Угол загиба и ударная вязкость сварных соединений должны

быть не менее указанных в табл. 7.

Механические свойства образцов сварных соединений должны

определяться как среднее арифметическое из результатов, полученных при

испытании отдельных образцов.

Испытания считаются неудовлетворительными, если хотя бы по

одному из образцов получены результаты, пониженные по сравнению с

установленными нормами более чем на 10 %, а для ударной вязкости на 0,2 МДж/м2

(2 кгс⋅м/см2).

При неудовлетворительных результатах испытания повторяют на удвоенном

количестве образцов, вырезанных из того же контрольного стыка или сварного изделия.

Повторный контроль производится лишь по тому виду механических испытаний, по

которому получены неудовлетворительные результаты.

Таблица 7

|

Механические свойства

|

Свариваемые стали

|

|

углеродистые

|

низколегированные

|

углеродистые с низколегированными

|

|

Угол загиба:

|

|

|

|

|

при толщине до

20 мм

|

100°

|

80°

|

60°

|

|

при толщине

более 20 мм

|

100°

|

60°

|

50°

|

|

Ударная вязкость при 20 °С, МДж/м2 (кгс⋅м/см2)

|

0,49 (5)

|

0,49 (5)

|

0,49 (5)

|

Если при повторном испытании хотя

бы по одному из образцов получены неудовлетворительные результаты, общий

результат по данному виду испытаний считается неудовлетворительным, а швы

непригодными.

При неудовлетворительных результатах испытаний дефектный шов

должен быть удален механическим способом или воздушно-дуговой строжкой,

производимыми по документации предприятия-изготовителя. Квалификация сварщика и

качество сварочных материалов должны быть дополнительно проверены. Для сталей

марок 12Х1МФ, 12МХ и 12ХМ после воздушно-дуговой строжки необходимо производить

обработку поверхности механическим способом для удаления окисленного слоя и

контролировать поверхности выборки на отсутствие трещин.

(Измененная редакция, Изм. № 2).

6.4.15. Исправление дефектных сварных

швов производится по документации предприятия-изготовителя по согласованию

с ОТК. При этом швы с трещинами и иными дефектами, превышающими допускаемые (п.

6.4.12), удаляются на

расстоянии, превышающем длину дефектного места на 20 мм (по 10 мм с каждой

стороны), и после проверки качества удаления дефекта завариваются вновь.

Перерывы швов, сужения и кратеры завариваются. Подрезы

основного металла, превышающие допускаемые, зачищаются и завариваются с

последующей зачисткой, обеспечивающей плавный переход от наплавленного металла

к основному. Любые исправления дефектов подчеканкой запрещаются. Исправленные

дефекты, сварные швы или части их должны быть вновь приняты ОТК.

Для всех марок сталей, кроме малоуглеродистых, исправление

дефектного участка более двух раз не допускается.

6.5. Методы контроля и допускаемые отклонения линейных и

угловых размеров, формы и расположения поверхностей стальных конструкций и их

элементов

6.5.1. Методы контроля линейных и угловых размеров стальных

конструкций и их элементов должны предусматривать применение стандартных

средств измерения и по точности должны соответствовать требованиям чертежей.

Применяемые методы контроля также должны обеспечивать

точность измерения линейных и угловых размеров с погрешностями,

предусмотренными соответствующей нормативно-технической документацией.

6.5.2. Предельные отклонения (±) размеров деталей,

изготовленных из листового и фасонного проката, не должны превышать указанных в

табл. 8.

Таблица 8

|

Технологический способ выполнения

детали

|

Интервалы размеров по длине и

ширине деталей, мм

|

|

До 1500 вкл.

|

Св. 1500 до 2500 вкл.

|

Св. 2500 до 4500 вкл.

|

Св. 4500 до 9000 вкл.

|

Св. 9000 до 15000 вкл.

|

Св. 15000 до 21000 вкл.

|

|

Резка

кислородом вручную по наметке (включая воздушно-кислородную резку)

|

2,5

|

3,0

|

3,5

|

4

|

4,5

|

7,0

|

|

Резка

кислородом полуавтоматом и автоматом

|

1,5

|

1,8

|

2,0

|

2,5

|

3,5

|

4,0

|

|

Резка по

шаблону, на ножницах или пилой по наметке или упору

|

1,5

|

2,0

|

2,5

|

3,0

|

3,5

|

4,0

|

|

Обработка

детали на кромко-строгальном или фрезерном станке

|

0,5

|

1,0

|

1,5

|

2,0

|

2,5

|

3,0

|

Примечание. Предельные отклонения, указанные в табл. 8,

допускаются для деталей из листового и фасонного проката толщиной до 20 мм; при

толщине свыше 20 мм допускаемые отклонения должны быть увеличены на 50 %.

6.5.3. Разность диагоналей (±) листовых деталей в зависимости

от их величины не должна превышать указанной в табл. 9.

6.5.4. Смещение (±) осей отверстий в деталях от поминального

расположения не должно превышать указанного в табл. 10.

6.5.5. Предельные отклонения (±) габаритных размеров и

разность диагоналей готовых сборочных единиц стальных конструкций не должны

превышать указанных в табл. 11.

(Измененная редакция, Изм. № 3).

Таблица 9

|

Технологические операции при сборке

|

Интервалы размеров диагоналей, мм

|

|

До 1500 вкл.

|

Св. 1500 до 2500 вкл.

|

Св. 2500 до 4500 вкл.

|

Св. 4500 до 9000 вкл.

|

Св. 9000 до 15000 вкл.

|

|

Сварка стыковых

соединений и соединений внахлестку

|

3

|

5

|

6

|

8

|

10

|

Таблица 10

|

Технологический способ образования

отверстий

|

Интервалы размеров между

отверстиями, мм

|

|

До 1500 вкл.

|

Св. 1500 до 2500 вкл.

|

Св. 2500 до 4500 вкл.

|

Св. 4500 до 9000 вкл.

|

Св. 9000 до 15000 вкл.

|

Св. 15000 до 21000 вкл.

|

|

По наметке

крайних отверстий

|

2,0

|

2,5

|

3,0

|

3,5

|

4,0

|

5,0

|

|

По шаблону

со втулками, установленными в крайние отверстия

|

1,0

|

1,5

|

2,0

|

3,0

|

3,5

|

4,0

|

6.5.6.

Неуказанные в технической документации предельные отклонения размеров сборочных

единиц и деталей стальных конструкций независимо от толщины металла и

технологического способа изготовления должны быть не более: для отверстий - по Н16,

для валов - по h16; остальных - по  .

.

(Измененная редакция, Изм. № 2, 3).

6.5.7. Предельные отклонения размеров деталей и элементов не

должны суммироваться. Технологический процесс должен исключать накопление

допускаемых отклонений, делающих невозможной сборку конструкции в целом без

подгонки.

6.5.8. Предельные отклонения формы и

расположения поверхностей в сборочных единицах и деталях не должны

превышать указанных в табл. 12.

Примечание. Предельные отклонения размеров, указанных в пп. 6.5.8, 6.5.9 и 6.5.10,

относится к отправочным элементам стальных конструкций.

(Измененная редакция, Изм. № 3, 4).

6.5.9. Предельные отклонения размеров,

формы и расположения поверхностей элементов стальных конструкций составного

сечения (колонн, балок, ригелей и других элементов) не должны превышать

указанных в табл. 13 - 16.

(Измененная редакция, Изм. № 3, 4).

Таблица 11

|

Технологический способ выполнения

сборочных операций

|

Интервалы размеров, мм

|

|

До 1500 вкл.

|

Св. 1500 до 2500 вкл.

|

Св. 2500 до 4500 вкл.

|

Св. 4500 до 9000 включ.

|

Св. 9000 до 15000 вкл.

|

Св. 1500 до 21000 вкл.

|

Св. 21000 до 27000 вкл.

|

Св. 27000

|

|

На стеллажах по разметке на болтах и на сварке:

|

|

|

|

|

|

|

|

|

|

длина,

ширина

|

3,0

|

5,0

|

6,0

|

7,0

|

12,0

|

14,0

|

14,0

|

15,0

|

|

разность

диагоналей

|

5,0

|

6,0

|

7,0

|

8,0

|

12,0

|

14,0

|

14,0

|

15,0

|

|

В кондукторах и других приспособлениях с укрепленными

фиксаторами, а также по копиру с фиксаторами:

|

|

|

|

|

|

|

|

|

|

длина,

ширина

|

2,0

|

2,0

|

3,0

|

5,0

|

7,0

|

8,0

|

-

|

-

|

|

разность

диагоналей

|

3,0

|

3,5

|

4,0

|

6,0

|

8,0

|

10,0

|

-

|

-

|

|

Сборка с фрезерованными поверхностями:

|

|

|

|

|

|

|

|

|

|

длина,

ширина

|

0,5

|

1,0

|

1,5

|

2,0

|

3,0

|

4,0

|

-

|

-

|

|

разность

диагоналей

|

1,0

|

1,5

|

2,0

|

2,5

|

4,0

|

5,0

|

-

|

-

|

(Измененная редакция, Изм. № 3).

Таблица 12

|

Наименование

|

Допускаемые

отклонения (±), мм

|

|

Неплоскостность:

|

|

|

зазор между стальной линейкой длиной 1 м

и поверхностью листа

|

2,

но не более 10

на длине свыше 5 м

|

|

зазор между натянутой струной и обушком

уголка, полкой или стенкой швеллера и двутавра

|

0,001L, но не более 12

|

|

местные выпучины или впадины во

второстепенных элементах (щитах каркасов, обшивочных листах, бункерах,

коробах и др.):

|

|

|

для свободной площади листа до 1 м2

включительно:

|

|

|

при толщине листа до 3 мм,

|

15

|

|

при толщине листа 3 мм и более;

|

10

|

|

для свободной площади листа более 1 м2:

|

|

|

при толщине листа до 3 мм,

|

30

|

|

при толщине листа 3 мм и более;

|

20

|

|

местные выпучины или впадины в

ответственных элементах (колонны, балки)

|

Не

более 2

|

|

для неответственных элементов типа рамы

помостов и щитов обшивки

|

Не

более 4

|

|

Не прямолинейность кромок в сварных

соединениях:

|

|

|

стыковых и тавровых

|

2

|

|

внахлестку

|

5

|

|

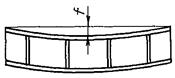

Некруглость:

|

|

|

просвет между шаблоном длиной по дуге 1

м и поверхностью свальцованного листа, полкой или обушком профили, согнутого

в холодном состоянии

|

3

|

|

то же, в горячем состоянии

|

5

|

|

овальность (разность диаметров)

окружности в листовых конструкциях цилиндрической формы при заводской

стыковке

|

Не

более 0,01 Ø, по не свыше 20

|

|

то же, при стыковке на монтаже

|

0,003

Ø

|

Примечание. L - длина элемента, Ø - диаметр

окружности.

(Измененная редакция, Изм. № 3, 4).

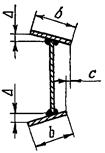

Таблица 13

|

Наименование

|

Допускаемые отклонения (±)

|

Эскиз

|

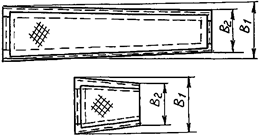

|

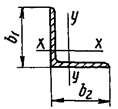

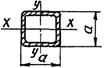

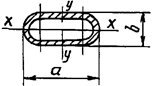

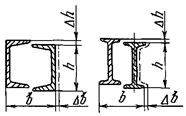

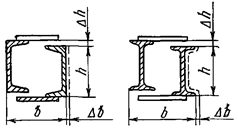

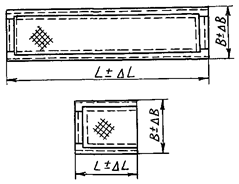

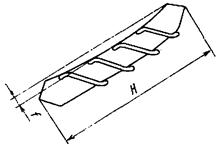

Неплоскостность

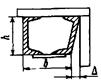

|

Δh в пределах допуска на высоту

профиля по ГОСТ 8240

или ГОСТ

8239, ГОСТ

26020

Δb не более 0,01b

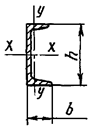

|

|

|

Δh в пределах допуска на высоту

швеллера или балки

Δb в пределах удвоенного допуска на

ширину полки по ГОСТ 8240

или ГОСТ

8239, ГОСТ

26020

|

|

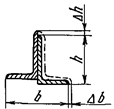

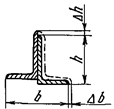

|

Δh в пределах допуска на высоту уголка

Δb в пределах удвоенного допуска на

ширину полки по ГОСТ

8509 или ГОСТ

8510

|

|

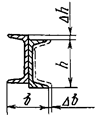

|

Δh в пределах допуска на высоту

швеллера

Δb в пределах удвоенного допуска на

ширину полки по ГОСТ 8240

|

|

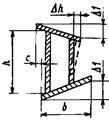

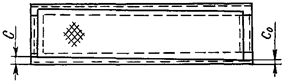

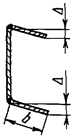

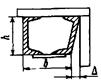

Таблица 14

|

Наименование отклонений

|

Допускаемые отклонения (±)

|

Эскиз

|

|

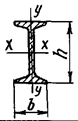

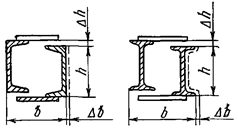

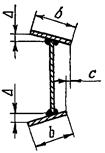

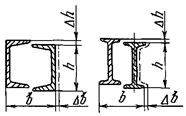

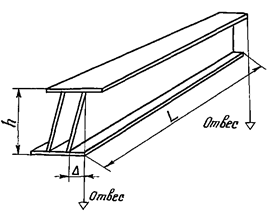

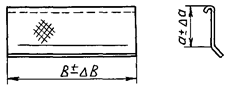

Неперпендикулярность

полок D относительно стенки в элементах таврового

и двутаврового сечений в местах примыкания к сопрягаемым элементам

|

0,005b

|

|

|

То же, в

остальных местах по длине элемента

|

0,01b

|

|

Смещение

одной полки относительно другой с в элементах двутаврового сечения

|

0,01b

|

|

Смещение

центральной вертикальной оси стенки относительно середины полки

|

0,5с

|

|

Неперпендикулярность

полок D относительно стенки в элементах

углового или коробчатого сечений в местах примыкания с сопрягаемым элементам

|

0,01b

|

|

|

То же, в

остальных местах по длине элемента

|

0,02b

|

|

Неплоскостность

(грибовидность) полок D

элементов тавровых и двутавровых сечений в местах примыкания к сопрягаемым

элементам

|

0,01b

|

|

|

То же, в

остальных местах по длине элемента

|

0,01b

|

|

Неперпендикулярность

кромки D составного сечения относительно

полок

|

0,01h, но не более 2

|

|

|

Неперпендикулярность

полок D1 относительно стенок в

двухстенчатой балке в местах примыкания к сопрягаемым элементам

|

0,005h

|

|

|

То же, в

остальных местах по длине элемента

|

0,01b

|

|

Смещение

одной полки относительно другой c

|

0,01b

|

|

Неперпендикулярность

стенок Dh при высоте балки h

|

0,005h

|

(Измененная редакция, Изм. № 4).

Таблица 15

мм

|

Наименование

|

Допускаемые отклонения (±)

|

Эскиз

|

|

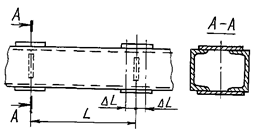

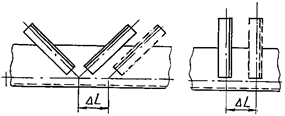

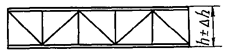

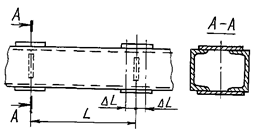

Смещение соединительных планок, ребер и диафрагм по длине

элемента от номинального расположения, DL

|

10

|

|

|

Неперпендикулярность ребра жесткости диафрагмы относительно

стенки:

Dh:

|

|

|

|

при h ≤ 600 мм

|

3

|

|

при h > 600 мм

|

0,005h, но не более 10

|

|

DL

|

2

|

|

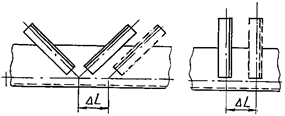

Смещение осей элементов в решетчатых конструкциях от

номинального расположения DL:

|

|

|

|

в горизонтальных сферах жесткости

|

10

|

|

в других конструкциях

|

5

|

Таблица 16

|

Наименование

|

Допускаемые отклонения (±)

|

Эскиз

|

|

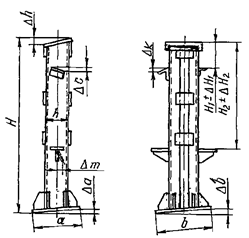

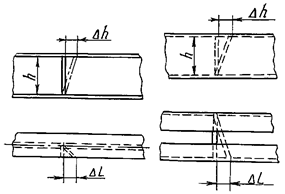

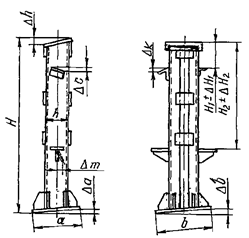

Неперпендикулярность

торцов относительно продольной оси колонн (плит, башмаков, капителей), балок,

ригелей, стоек:

Da

|

|

|

|

при h ≤ 300

|

2

|

|

при h > 300

|

0,006a

|

|

Db

|

0,006b

|

|

Dh

|

0,006h

|

|

То же для фрезерованных поверхностей Da, Db, Dh

|

1 на 1 м

|

|

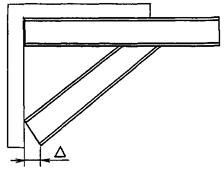

Смещение

опорных кронштейнов (столиков, уголков) вдоль оси колонн, стоек, от их

номинального положения: DН:

|

|

|

при Н1

≤ 10 и Н2 ≤ 10

|

3

|

|

при 10 < Н1 ≤ 20 и 10 < Н2 ≤ 20

|

4

|

|

при Н1 > 20 и H2 > 20

|

7

|

|

Неперпендикулярность

опорных кронштейнов (столиков), уголков относительно продольной оси Dc и Dk

|

2

|

|

Непараллельность

ребра кронштейна относительно продольной оси Dm

|

2

|

|

Неплоскостность

плит башмаков при установке:

|

|

|

на бетон

|

5

|

|

на

металлоконструкцию (указывается в чертежах)

|

2

|

|

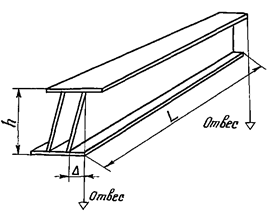

Непрямолинейность

(винтообразность) цельных или составных сварных элементов (балок, ригелей,

колонн, стоек), измеряемая по отвесу, D:

|

|

|

|

при h £ 3 м

|

0,001L, но не более 10

|

|

при h > 3 м

|

0,0012L, но не более 12

|

|

Неплоскостность

(выпучивание) стенки сплошной балки при высоте стенки h:

|

|

|

с ребрами

|

0,006h

|

|

без ребер

|

0,003h

|

|

Неперпендикулярность

торцов свободнолежащих балок относительно продольной оси

|

10

|

|

Неперпендикулярность

торцов закрепленных балок относительно продольной оси

|

2

|

|

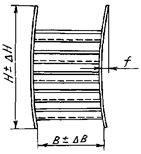

Непрямолинейность

(стрела прогиба) элемента (фермы, балки, колонны, стойки, рамы расчетных

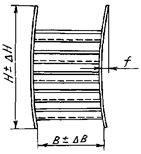

элементов) f:

|

|

|

|

при h > 300 мм

|

0,0013L, но не более 15

|

|

при h ≤ 300 мм

|

0,002L, но не более 20

|

|

То же, для

рам второстепенных и нерасчетных элементов

|

0,003L, но не более 25

|

|

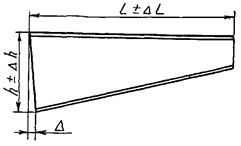

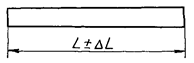

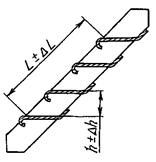

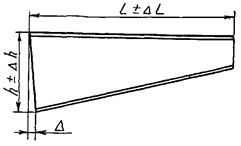

Допускаемые

отклонения длины элемента (фермы, балки, ригеля, колонны, стойки), DL

|

По табл. 11 и п. 6.5.6.

|

|

|

Допускаемые

отклонения высоты сечения элемента (фермы, балки, ригеля, колонны, стойки), Dh

|

|

|

|

h ≤ 600

|

0,005h

|

|

h > 600

|

0,003h, но не более 5

|

Примечания:

1. Вес измерения

винтообразности и неперпендикулярности производятся относительно одного из

торцов, принимаемого за базу после его проверки.

2. Указанная величина

винтообразности распространяется также на изделия из прокатных профилей и

листов, сечения которых приведены в табл. 13

и 14, а также на решетчатые конструкции,

приведенные в табл. 15 и 16, и на другие аналогичные конструкции.

3.

Измерение выпучивания стенки производится с помощью линейки длиной 1000 мм.

Таблица 17

мм

|

Наименование

|

Допускаемые отклонения, не более (±)

|

|

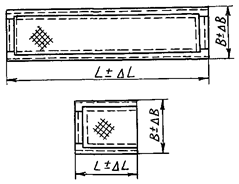

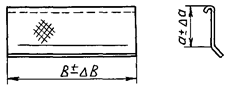

Смещение

внутренних деталей щитов (фасонных профилей, ребер жесткости, раскосов и

т.п.) от номинального расположения

|

5

|

|

Смещение

осей отверстий для лазов, гляделок, лючков от номинального расположения

|

10

|

|

Допускаемые

отклонения на диаметры отверстий

|

IT16

2

|

|

Неплоскостность

(прогиб, коробление) листов, приваренных по контуру во второстепенных

элементах: щитах, каркасах, обшивочных листах, бункерах, коробах и др.

|

для свободной площади листа до 1 м2 включительно

- 20 при толщине листа до 3 мм и 10 при толщине листа 3 мм и более; для

свободной площади листа более 1 м2 соответственно 30 и 20.

|

(Измененная редакция, Изм. № 2, 4).

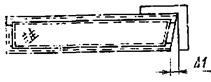

Таблица 18

|

Наименование

|

Допускаемые отклонения (±), мм

|

Эскиз

|

|

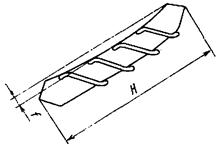

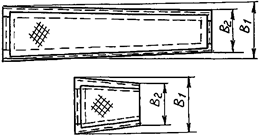

Допуск на

длину и ширину рамы помоста:

|

|

|

|

DL

|

2 на 1 м, но не более 10

|

|

Db

|

5

|

|

Непараллельность

(разность В1 - В2) боковых сторон рамы

помоста

|

В пределах допуска на ширину

|

|

|

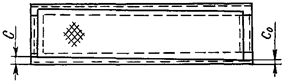

Непараллельность

(разность с - с0) настила относительно рамы помоста

|

10

|

|

|

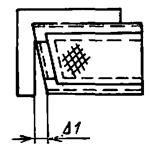

Неперпендикулярность

торца рамы помоста относительно боковой поверхности D1

|

3

|

|

|

Непрямолинейность

(стрела прогиба) рамы помоста f

|

0,003L, но не более 10

|

|

|

Неплоскостность

настила (местные выпучины или впадины) из рифленого листа

|

10

|

|

Отклонение

рамы помоста от горизонтальной плоскости (винтообразность, коробление)

|

0,003L, но не более 10

|

|

Допуск на

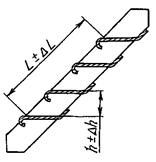

высоту и ширину лестницы:

|

|

|

|

DН

|

5

|

|

DВ

|

2

|

|

Разность

диагоналей

|

6

|

|

Непрямолинейность

(стрела прогиба) f

|

2 на 1 м длины, но не более 5 на

всю длину

|

|

Допуск на

расположение ступеней:

|

|

|

DL

|

0,002L, но не более 5

|

|

Dh

|

3

|

|

Непрямолинейность

(стрела прогиба) тетивы лестницы f:

|

|

|

|

при H < 3м

|

2 на 1 м длины

|

|

при 3 ≤

Н <

4 м

|

10

|

|

при Н

≥ 4 м

|

15

|

|

Допуски на

длину, ширину ступени:

|

|

|

|

DВ

|

2

|

|

Dа

|

5

|

|

Непараллельность

плоскости ступени относительно горизонтальной плоскости D

|

3

|

|

|

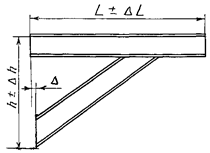

Допуски на

длину и высоту кронштейна:

|

|

|

|

DL

|

0,005L

|

|

Dh

|

0,01h

|

|

|

Неперпендикулярность

рабочего торца кронштейна и смещение подкоса от вертикали D:

|

0,5Dh

|

|

|

Неплоскостность:

|

|

|

выпучивание

стенки

|

0,01h

|

|

винтообразность

плоскости стенки

|

0,01h

|

|

Неперпендикулярность

полки к стенке кронштейна

|

0,03b, где b - ширина полки

|

6.5.10.

Предельные отклонения размеров, формы и расположения поверхностей листов

элементов стальных конструкций составного сечения (щитов, бункеров, коробов и

др.) указаны в табл. 17.

(Измененная редакция, Изм. № 2, 4).

6.5.11. Допускаемые отклонения размеров, формы и

расположения поверхностей помостов, лестниц, ступеней, кронштейнов не должны

превышать указанных в табл. 18.

6.5.11а. Предельные отклонения размеров, формы и

расположения поверхностей в элементах металлоконструкций, не охваченных табл. 8 - 18,

определяются требованиями чертежей.

(Измененная редакция, Изм. № 4).

6.5.12. Предельные отклонения угловых

размеров подготовленных к сварке кромок деталей стальных конструкций должны

соответствовать указанным в ГОСТ

5264, ГОСТ

8713, ГОСТ

14771, ГОСТ

15164.

(Измененная редакция, Изм. № 2).

6.5.13. Неуказанные предельные отклонения

на угловые размеры элементов стальных конструкций и их деталей должны выполняться

по ГОСТ

8908 16-й степени точности.

Допускается неуказанные предельные, отклонения угловых

размеров с меньшей стороной угла свыше 500 мм выполнять по ГОСТ

8908 17-й степени точности.

(Измененная редакция, Изм. № 2).

7.1. На готовых изделиях стальных

конструкций на видном месте самого изделия или на прикрепленной к изделию

табличке, выполненной по ГОСТ

12971, должна быть нанесена маркировка с указанием:

наименования или товарного знака предприятия-изготовителя;

условного обозначения изделия по конструкторской

документации;

заводского номера изделия;

года изготовления.

При маркировке монтажных деталей допускается указывать

обозначение чертежа пли условное обозначение детали по инструкции

завода-изготовителя.

Маркировка должна быть устойчивой к воздействию

климатических условий и четко выделяться на фоне поверхности (бирке), на

которую она нанесена.

7.2. Транспортная маркировка сборочных

единиц (блоков) и отдельных деталей стальных конструкций по своему

содержанию, манипуляционным знакам, месту и способу нанесения должна

соответствовать требованиям ГОСТ 14192.

7.1 и 7.2. (Измененная редакция, Изм. № 3).

7.3. Упаковка

7.3.1. Упаковка деталей, элементов и сборочных единиц

стальных конструкций должна производиться в соответствии с требованиями

стандарта общих технических условий на котлы, конструкторских документов и

настоящего стандарта.

7.3.2. Конструкция упаковки, способ упаковывания и крепления

должны удовлетворять нормам, принятым на железнодорожном транспорте, и

обеспечивать полную сохранность изделия при погрузо-разгрузочных операциях,

транспортировании и складировании.

7.3.3. Конструкторские и нормативно-технические документы

должны предусматривать надежную и удобную строповку, исключающую возможность

изменения формы изделий, перекосы, смятие и подобные повреждения, а также

должны указывать места приложения стропов, приварки грузоподъемных деталей

(рымов, скоб), центр масс сборочных единиц и их массу.

7.3.4. К упаковке не допускаются изделия, не прошедшие

предусмотренную технологическим процессом обработку защитными покрытиями

(окраску, консервацию) согласно требованиям подраздела 7.6.

7.3.5. Для товаросопроводительной документации на

отправляемых грузах должны закрепляться водонепроницаемые пеналы (трубки с

плотно закрывающимися отверстиями, карманы), место и способ крепления которых

устанавливаются документацией предприятия-изготовителя.

7.3.6. Товаросопроводительная документация должна быть

обернута в водонепроницаемую пленку и вложена в пенал, закрепленный на

отправляемом грузе в соответствии с п. 7.3.5.

7.4. Транспортирование

7.4.1. Для транспортирования стальных конструкций

допускается применять все виды транспорта. Выбранные транспортные средства

должны быть экономически целесообразны.

7.4.2. Транспортирование, погрузка и крепление негабаритных

тяжеловесных элементов должны производиться по чертежам в соответствии с

требованиями «Инструкции по перевозке грузов негабаритных и погруженных на

транспортеры по железным дорогам СССР колеи 1524 мм», утвержденной

Министерством путей сообщения СССР.

7.5. Хранение

7.5.1. Стальные конструкции следует

хранить в складах, под навесами (допускаются временные укрытия) или на

открытых оборудованных площадках. При любом способе хранения стальные

конструкции должны быть защищены (специальными ограждениями, рельефом

местности, окружающими зданиями и т.п.) от непосредственного воздействия

песчаных и пыльных бурь. Группа условий хранения - Ж1 по ГОСТ

15150.

7.5.2. Мелкие детали и сборочные единицы (независимо от вида

покрытия) отправляются в ящиках и должны храниться под навесом, исключающим

попадание атмосферных осадков.

7.5.3. Все стальные конструкции на месте складирования

должны быть:

рассортированы по видам и по очередности монтажа;

подвергнуты техническому осмотру (при этом выявленные

повреждения должны быть устранены, а нарушенная окраска восстановлена);

подготовлены к монтажу (очищены от грязи, нанесены монтажные

риски, центры масс, обозначены места строповки).

7.5.4. При укладке стальных конструкций на складе должны

соблюдаться следующие правила:

конструкции должны быть уложены устойчиво на подкладки,

расстояние между которыми должно исключать образование остаточных деформаций; в

многоярусных штабелях между элементами должны быть уложены прокладки по одной

вертикали с подкладками;

конструкции не должны соприкасаться с грунтом;

на конструкциях не должна застаиваться вода.

Разгрузка и хранение конструкций, а также транспортирование

их должны производиться без повреждения конструкций и окраски. Сбрасывание

конструкций с транспортных средств запрещается.

7.5.5. Конструкции, имеющие повреждения, необходимо усилить

или заменить новыми по согласованию с проектной организацией.

7.5.4 и 7.5.5. (Измененная редакция, Изм. № 3).

7.6. Требования к окраске и консервации

стальных конструкций

7.6.1. Готовые изделия, принятые ОТК, должны подвергаться

окраске или консервации, обеспечивающей их защиту от атмосферной коррозии на

период транспортирования и хранения до монтажа в течение 12 месяцев с момента

консервации или окраски.

Для внутрисоюзных поставок допускается окраску или

консервацию листового и фасонного металла (лист и полоса толщиной не более 6

мм, уголок не более № 7,5; двутавр не более № 14, швеллер не более № 16, круг

диаметром не более 30 мм), отправляемого на монтаж, производить в пакетах или

связках, соответствующих отгрузочному месту.

По согласованию с заказчиком для внутрисоюзных поставок

допускается не производить окраску монтажных деталей, поставляемых в упаковке,

обеспечивающей их защиту от атмосферной коррозии за период транспортирования и

хранения в течение 12 месяцев с момента отгрузки.

(Измененная редакция, Изм. № 3, 4).

7.6.2. Защитные материалы и технология

нанесения покрытий должны соответствовать требованиям ОСТ 108.982.101.

Стальные конструкции котлов, поставляемых на экспорт и в районы ХЛ, должны

окрашиваться в два слоя грунтом марки ФЛ-0ЗК, ГФ-0119 или другим, равноценным

по своим техническим показателям; допускается окраска одним слоем грунта ФЛ-0ЗК

или ГФ-0119 и одним слоем эмали ПФ-115 или ПФ-133. Подготовка поверхности под

окраску и нанесение защитных слоев должны осуществляться по документации отдела

главного технолога.

Консервация стальных конструкций должна производиться в

соответствии с требованиями ОСТ

108.988.01.

(Измененная редакция, Изм. № 3).

8.1. Изготовитель гарантирует соответствие стальных

конструкций стационарных котлов требованиям настоящего стандарта при соблюдении

потребителем условий транспортирования, хранения, монтажа и эксплуатации.

8.2. Гарантийный срок - 12 месяцев с момента отгрузки

предприятием-изготовителем стальных конструкций.

1. УТВЕРЖДЕН И ВВЕДЕН В

ДЕЙСТВИЕ УКАЗАНИЕМ Министерства энергетического машиностроения от 30.10.79 №

ЮК-002/8070

2. РАЗРАБОТЧИКИ

Л.С. Маркман (руководитель

темы); В.А. Тихомиров; В.К. Адамович, канд. техн. наук; С.В.

Демянцевич, канд. техн. наук; П.М. Христюк, капл. техн. наук; З.П.

Шулятьева, канд. техн. наук; Г.Я. Соболева; А.М. Беляева

3. ЗАРЕГИСТРИРОВАН Всесоюзным

информационным фондом стандартов и технических условий 26 декабря 1979 г. за №

8149417

4. ВЗАМЕН ОСТ 24.030.30-73,

ОСТ 24.030.07, ОСТ 24.277.01

5. ССЫЛОЧНЫЕ НОРМАТИВНО -

ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ (май 1990 г.) с Изменениями № 1, 2, 3, 4, утвержденными в

октябре 1981 г., апреле 1984 г., июле 1988 г., августе 1989 г.

СОДЕРЖАНИЕ