МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПОДШИПНИКИ

СКОЛЬЖЕНИЯ

МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ

РАЗРУШАЮЩИЕ

ИСПЫТАНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ

АНТИФРИКЦИОННОГО СЛОЯ И ОСНОВЫ

РД 50-628-87

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

1987

РУКОВОДЯЩИЙ ДОКУМЕНТ ПО СТАНДАРТИЗАЦИИ

|

ПОДШИПНИКИ СКОЛЬЖЕНИЯ МЕТАЛЛИЧЕСКИЕ МНОГОСЛОЙНЫЕ Разрушающие испытания прочности сцепления антифрикционного слоя и основы |

РД

|

Дата введения с 01.01.88

Настоящие методические указания распространяются на многослойные подшипники скольжения с основой из стали, чугуна или медных сплавов и с антифрикционным слоем из сплавов на основе свинца, олова, меди или алюминия толщиной не менее 2 мм и устанавливают метод разрушающих испытаний для оценки прочности сцепления антифрикционного слоя и основы, предназначенных для производственного контроля при различных технологических процессах производства подшипников. Метод соответствует требованиям, регламентированным стандартом ИСО 4386/2-82.

1. ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

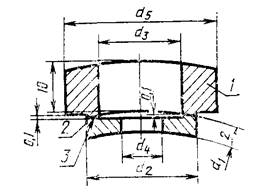

Образцы, изготовленные из радиального подшипника скольжения (криволинейная рабочая поверхность подшипника) или из осевого подшипника скольжения (плоская поверхность), должны соответствовать размерам, указанным на черт. 1 и в таблице.

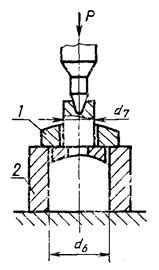

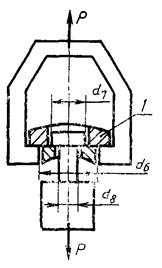

Конструкции приспособлений для испытаний на растяжение или сжатия приведены на черт. 2 или черт. 3.

Испытания проводят на установках, метрологические параметры которых соответствуют ГОСТ 7855-84.

1 - основа; 2 - антифрикционный сплав; 3 - поверхность соединения (испытываемая поверхность)

2. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Приспособление с образцом (черт. 2 или черт. 3) закрепляют на установке так, чтобы направление прикладываемой нагрузки было перпендикулярно к поверхности соединения образца. Нагрузку увеличивают со скоростью 1000 ± 1 Н/с до появления трещин в соединении или антифрикционном сплаве или разрушения образца.

Напряжение определяют по формуле

![]()

где Р - текущее значение действующего усилия растяжения или сжатия Н; S - площадь испытываемой поверхности, мм2 (см. таблицу).

Площадь испытываемой поверхности - в соответствии с таблицей.

Регистрируют

максимальное усилие растяжения или сжатия Рт в момент возникновения

трещины или разрушения в соединении и определяют напряжение ![]() характеризующее

прочность сцепления, которое определяется по излому на схеме зависимости

прочности сцепления от толщины антифрикционного слоя.

характеризующее

прочность сцепления, которое определяется по излому на схеме зависимости

прочности сцепления от толщины антифрикционного слоя.

1 - образец; 2 - гильза, устанавливается свободно на плиту

1 - образец

3. ОБРАБОТКА РЕЗУЛЬТАТОВ

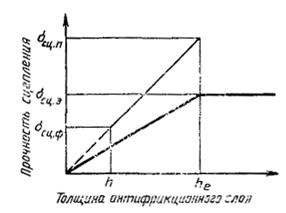

По результатам испытаний в соответствии с разд. 2 строят зависимость прочности сцепления от толщины антифрикционного слоя (черт. 4).

Оценивают значение hc минимальной толщины антифрикционной) слоя образца, при которой прочность sсц.э не зависит от толщины этого слоя.

Если толщина контролируемых образцов h равна или более hc, то сравнительную оценку прочности сцепления производят, сопоставляя полученные значения прочности контролируемых образцов с sсц.э (см. черт. 1). При толщине h контролируемых образцов менее hc сравнительную оценку прочности по отношению к sсц.э производят по приведенной прочности sсц.п контролируемых образцов, определяемой по формуле

![]()

где sсц.ф - фактическая прочность контролируемых образцов.

Результаты испытаний заносят в протокол (см. рекомендуемое приложение).

|

Площадь испытываемой поверхности, мм2 |

Диаметр испытываемого образца, мм |

Диаметр приспособления, мм |

||||||

|

d1 |

S |

d2 |

d3 |

d4 |

d5 |

d6 |

d7 |

d8 |

|

200 |

100 |

19,58 ± 0,01 |

16 ± 0,01 |

8,1 + 0,1 |

29 |

19,7 + 0,1 |

15,9 - 0,1 |

М8 |

|

200 |

200 |

28,82 ± 0,01 |

24 ± 0,01 |

12,1 + 0,1 |

38 |

29 + 0,1 |

23,9 - 0,1 |

М12 |

ПРИЛОЖЕНИЕ

Рекомендуемое

ПРОТОКОЛ ИСПЫТАНИЙ

В протоколе испытаний указывают следующие данные:

а) обозначение настоящих методических указаний;

б) количество испытываемых образцов;

в) размеры и материалы подшипников скольжения;

г) толщина слоя антифрикционного сплава;

д) площадь испытуемой поверхности образца;

e) максимальная прикладываемая нагрузка до появления трещин на образце;

ж) описание характера поверхности излома;

з) вычисленное значение прочности сцепления;

и) изготовитель подшипника и дата испытаний.

1. РАЗРАБОТАН Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

И.И. Карасик, д-р техн. наук (руководитель темы); В.В. Трушин; Н.Н. Самойлова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 4 марта 1987 г. № 654

3. ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ