Российская экспертная компания по объектам повышенной опасности

-РосЭК-

МАШИНЫ ГРУЗОПОДЪЕМНЫЕ

КОНСТРУКЦИИ МЕТАЛЛИЧЕСКИЕ

ТОЛЩИНОМЕТРИЯ УЛЬТРАЗВУКОВАЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

РД РОСЭК-006-97

Москва

«Машиностроение»

1998

РАЗРАБОТАН Российской экспертной компанией по объектам повышенной опасности (РосЭК) с участием Всероссийского научно-исследовательского института подъемно-транспортного машиностроения (ВНИИПТмаш), Специального конструкторско-технологического бюро башенного краностроения (СКТБ БК), Всероссийского научно-исследовательского института строительного и дорожного машиностроения (ВНИИстройдормаш) и инженерно-консультативного центра «Инжтехлифт».

ИСПОЛНИТЕЛИ: канд. техн. наук Н.Н. Коновалов; канд. техн. наук Н.Н. Вадковский; канд. техн. наук В.П. Шевченко; В.М. Григорьев; С.Н. Юдин (РосЭК); канд. техн. наук А.С. Липатов; Д.И. Дувидович; А.А. Беспалый (ВНИИПТмаш); канд. техн. наук Л.А. Невзоров (СКТБ БК); канд. техн. наук В.С. Анисимов; д-р техн. наук А.А. Зарецкий (ВНИИстройдормаш); А.Л. Погодин (ИКЦ «Инжтехлифт»).

УТВЕРЖДЕН РосЭК 23 декабря 1997 г.

Президент РосЭК М.Н. Чумак-Жунь.

СОГЛАСОВАН Госгортехнадзором России письмом № 12-7/176 от 17 февраля 1998 г.

Член коллегии В.С. Котельников.

СОДЕРЖАНИЕ

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

Машины грузоподъемные Конструкции металлические Толщинометрия ультразвуковая Основные положения |

РД РОСЭК-006-97 |

Срок введения 15 мая 1998 г.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий РД распространяется на ГПМ, поднадзорные Госгортехнадзору России.

РД устанавливает организационные требования и технологию УЗТ металлических конструкций при техническом диагностировании и экспертном обследовании ГПМ. Документ может быть использован также при проведении специальных исследований и экспертных оценок.

РД разработан в соответствии с требованиями ГОСТ 20415-82.

Настоящий РД предназначен для специалистов, связанных с экспертным обследованием ГПМ, и специалистов неразрушающего контроля.

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем РД использованы ссылки на следующую НД:

ГОСТ 8.207-76. ГСИ. Прямые измерения с многократным наблюдением. Методы обработки результатов наблюдений. Основные положения;

ГОСТ 12.1.001-89. Система стандартов безопасности труда. Общие требования безопасности;

ГОСТ 12.1.003-83. Система стандартов безопасности труда. Шум. Общие требования безопасности;

ГОСТ 12.2.003-91. Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности;

ГОСТ 12.3.002-75. Система стандартов безопасности труда;

ГОСТ 2601-84. Сварка металлов. Термины и определения основных понятий;

ГОСТ 2789-73. Шероховатость поверхности. Параметры и характеристики;

ГОСТ 5272-68. Коррозия металлов. Термины.

ГОСТ 8239-89 (СТ СЭВ 2209-80). Двутавры стальные горячекатаные. Сортамент;

ГОСТ 8240-89 (СТ СЭВ 2210-80). Швеллеры стальные горячекатаные. Сортамент;

ГОСТ 8509-93. Уголки стальные горячекатаные равнополочные. Сортамент;

ГОСТ 8510-86 (СТ СЭВ 255-76). Уголки стальные горячекатаные неравнополочные. Сортамент;

ГОСТ 8732-78 (СТ СЭВ 1481-78). Трубы стальные бесшовные горячедеформированные. Сортамент;

ГОСТ 10704-91. Трубы стальные электросварные прямошовные. Сортамент;

ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 16263-70. Метрология. Термины и определения;

ГОСТ 19903-74. Прокат листовой горячекатаный;

ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения;

ГОСТ 22727-88. Прокат листовой. Методы ультразвукового контроля;

ГОСТ 23829-85. Контроль неразрушающий акустический. Термины и определения;

ПБ 10-14-92. Правила устройства и безопасной эксплуатации грузоподъемных кранов;

Правила устройства и безопасной эксплуатации лифтов (ПУБЭЛ);

РД-10-112-96. Методические указания по обследованию грузоподъемных машин с истекшим сроком службы;

РД-10-72-94. Лифты пассажирские, больничные и грузовые. Методические указания по проведению обследования технического состояния лифтов, отработавших нормативный срок службы;

РД РОСЭК-001-96. Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения;

РД РОСЭК-005-96. Требования к лабораториям неразрушающего контроля и диагностики;

Положение о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России;

Правила аттестации специалистов неразрушающего контроля, 1992 г., с изм. № 1, утв. Госгортехнадзор России от 14.07.95 г., № 36;

Санитарные нормы и правила при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих № 2282-80;

Правила эксплуатации электроустановок потребителей;

Правила техники безопасности при эксплуатации электроустановок потребителей.

3. ТЕРМИНЫ И СОКРАЩЕНИЯ

3.1. В настоящем РД применяются термины и определения, приведенные в ПБ 10-14-92, ПУБЭЛ, ГОСТ 8.207-76, ГОСТ 2601-84, ГОСТ 5272-68, ГОСТ 14782-86, ГОСТ 16263-70, ГОСТ 22727-88, ГОСТ 23829-85.

3.2. Применяются следующие сокращения:

ГПМ - грузоподъемные машины;

НД - нормативная документация;

ПЭП - пьезоэлектрический преобразователь;

РД - руководящий документ;

СО - стандартный образец;

СОП - стандартный образец предприятия;

УЗ - ультразвуковой;

УЗК - ультразвуковые колебания;

УЗТ - ультразвуковая толщинометрия.

4. ОБЩИЕ ПОЛОЖЕНИЯ

4.1. УЗТ проводят с целью оценки фактического значения толщины стенок элементов металлических конструкций способом однократных измерений в местах, недоступных для измерения толщины механическим измерительным инструментом.

4.2. Настоящий РД распространяется на УЗТ листовых и трубчатых элементов конструкций с толщиной стенок 2,5 ... 60 мм.

4.3. УЗТ осуществляется эхо-импульсным методом.

4.4. Необходимость и объемы УЗТ определяются выполняющими экспертное обследование специалистами с учетом требований соответствующей НД по проведению экспертного обследования ГПМ, отработавших нормативный срок службы.

4.5. Измерение толщины стенок выполняется дискретно - в отдельных точках. Непрерывное измерение толщины в целях определения минимального значения настоящим РД не предусмотрено.

4.6. Отступления отданного РД должны быть согласованы с головной организацией по краностроению и РосЭК.

5. ОРГАНИЗАЦИЯ КОНТРОЛЯ

5.1. УЗТ должны проводить предприятия (организации), имеющие лицензии органов госгортехнадзора на контроль неразрушающими (ультразвуковыми) методами металла и сварных соединений или на техническое диагностирование и экспертное обследование ГПМ.

5.2. УЗТ конструкций ГПМ является одним из видов деятельности лаборатории неразрушающего контроля, которая должна удовлетворять требованиям РД РОСЭК-005-96.

5.3. В необходимых случаях для обеспечения безопасности и удобного доступа к участку конструкции, подлежащей толщинометрии, следует устанавливать леса, подмостки, лестницы или использовать люльки.

5.4. Для работы в труднодоступных местах и на высоте при необходимости в помощь дефектоскописту должен быть выделен вспомогательный персонал.

6. КВАЛИФИКАЦИЯ ПЕРСОНАЛА

6.1. К руководству работами по УЗТ допускаются инженерно-технические работники и работники лабораторий, прошедшие проверку знаний ПБ 10-14-92 и ПУБЭЛ в соответствии с Положением о порядке проверки знаний правил, норм и инструкций по безопасности у руководящих работников и специалистов предприятий, организаций и объектов, подконтрольных Госгортехнадзору России.

6.2. К выполнению контроля допускаются дефектоскописты, прошедшие аттестацию в соответствии с Правилами аттестации специалистов неразрушающего контроля, утвержденными Госгортехнадзором России.

7. СРЕДСТВА КОНТРОЛЯ ТОЛЩИНЫ

7.1. Для измерения толщины следует применять эхо-импульсные УЗ контактные толщиномеры отечественного или зарубежного производства с цифровой или стрелочной индикацией результата измерений.

7.2. Для каждого толщиномера в лаборатории должны быть: паспорт или документы, его заменяющие; техническое описание и/или руководство по эксплуатации; свидетельство о государственной поверке. На толщиномеры одного типа допускается иметь одно техническое описание и одно руководство по эксплуатации.

7.3. Толщиномеры должны быть укомплектованы ПЭП, входящими в комплект прибора и соответствующими измеряемой толщине металлических конструкций в соответствии с требованиями руководства по эксплуатации прибора.

Допускается использовать ПЭП, которые не поставляются с прибором, если толщиномер поверен совместно с этим ПЭП.

7.4. Лаборатория должна быть укомплектована аттестованными (поверенными) образцами для настройки толщиномеров: СО-2, СО-3 по ГОСТ 14782-86 и СОП (приложение А).

Примечание: для настройки толщиномеров допускается использовать только калибровочные плитки, входящие в комплект прибора, если в измеряемом диапазоне толщин обеспечивается требуемая погрешность измерений.

7.5. Все средства контроля (толщиномеры, ПЭП, СО, СОП), применяемые для УЗТ ГПМ, должны быть метрологически поверены на предприятиях, имеющих лицензию Госстандарта России на право поверки средств УЗК. Допускается поверку (аттестацию) СОП проводить силами метрологических служб и служб неразрушающего контроля предприятий (организаций).

7.6. Для толщиномеров и ПЭП допускается иметь одно свидетельство о поверке на толщиномер и комплект ПЭП, относящихся к этому прибору. Толщиномеры и ПЭП следует поверять не реже одного раза в год, а также после каждого ремонта.

7.7. Для каждого стандартного образца (комплекта стандартных образцов) в лаборатории должны быть паспорт и свидетельства о поверке с протоколами измерений основных метрологических параметров.

7.8. На предприятии (в организации) рекомендуется иметь два комплекта СОП: один - контрольный, предназначенный для оценки результатов первичной и периодической поверок рабочих СОП; второй - рабочий, служащий для проверки и настройки толщиномеров.

7.9. Для проведения УЗТ с учетом разных производственных условий (пространственное положение, кривизна поверхности, температура контролируемой поверхности) лаборатория должна иметь контактные жидкости для создания акустического контакта: глицерин, пластичные смазки и минеральные масла.

Контактные жидкости должны обладать хорошей смачиваемостью поверхности контроля, а при контроле вертикальных и потолочных поверхностей и достаточной динамической вязкостью (10 - 15 н·с/м2).

8. ПОДГОТОВКА К ПРОВЕДЕНИЮ ИЗМЕРЕНИЙ

8.1. Подготовка к проведению измерений состоит в выполнении следующего:

изучение конструкции измеряемого элемента и НД;

анализ результатов предыдущих измерений и принятие решения о необходимости и возможности УЗТ;

выбор основных параметров и средств измерения;

подготовка рабочих мест;

разметка измеряемых элементов;

подготовка поверхностей, на которые будут устанавливаться ПЭП;

нанесение контактной смазки;

проверка работоспособности средств измерения.

8.2. При изучении конструкции измеряемого элемента следует установить: материал и форму измеряемого элемента; требования к шероховатости поверхности; наличие и характер защитного покрытия; доступность поверхности для подготовки и установки ПЭП; наличие скрытых полостей с возможными очагами коррозии или местными изменениями толщины.

8.3. Анализ результатов предыдущих измерений (если они проводились) следует осуществлять для предварительной оценки степени и характера (сплошная, очаговая) поражения коррозией.

8.4. Выбирать основные параметры и средства измерения следует в соответствии с требованиями разд. 9, 11 настоящего РД.

8.5. Температура поверхности измеряемого материала и окружающей среды должна соответствовать техническим данным применяемых толщиномеров. В зимних условиях для обеспечения указанного требования следует предусматривать подогрев контролируемого участка конструкции или проведение измерений в отапливаемом помещении.

8.6. Источники яркого света, мешающие проведению измерений, (например, электросварка) и пыли (например, зачистные машины), расположенные на расстоянии менее 10 м, должны быть ограждены.

8.7. Измеряемый элемент должен быть размечен и пронумерован для последующей регистрации в журнале (заключении) и обозначения на эскизах результатов измерения толщины. Разметка должна обеспечить измерение толщины на всей контролируемой поверхности. Вертикальные стенки корпусных и коробчатых элементов, как правило, контролируются в трех сечениях: нижнем, среднем и верхнем.

Число точек для измерения толщины и места их расположения определяют специалисты, проводящие экспертное обследование (если они не определены НД на выполнение экспертного обследования).

Если в процессе контроля обнаружено утонение стенок до толщины, меньше нижнего отклонения на изготовление элемента металлической конструкции, производится его разметка с шагом не более 100´100 мм. Предельные отклонения по толщине стенок элементов подъемных сооружений приведены в ГОСТ 8239-89, ГОСТ 8240-89, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8732-78, ГОСТ 10704-91, ГОСТ 19903-74.

8.8. Для измерения толщины металла необходимо подготовить площадку размером ≈30´30 мм2 с центром в точке измерения. Подготовленная площадка должна быть свободна от загрязнений, окалины, защитных покрытий, наплавок металла и неровностей поверхности. При подготовке зоны установки ПЭП механической обработкой, параметр шероховатости должен быть Rz £ 40 мкм.

Примечания.

1. Максимальное значение параметра шероховатости поверхности со стороны ввода УЗ не должно превышать допустимого для конкретного толщиномера согласно технической характеристике и требуемой погрешности измерений.

2. Механическая подготовка не должна создавать концентраторов напряжения и уменьшать сечение элемента.

8.9. Допускается проводить измерения на поверхности, покрытой плотной пленкой оксида. Возможность выполнения толщинометрии и погрешность измерения в этих условиях должны быть предварительно установлены экспериментальной проверкой специалистами по контролю.

8.10. Для обеспечения акустического контакта на подготовленную площадку в месте установки ПЭП надо нанести контактную жидкость.

8.11. Работоспособность ультразвуковых толщиномеров следует проверять согласно указаниям руководства по эксплуатации или заменяющего его документа с помощью калибровочных плиток или СОП.

9. НАСТРОЙКА ТОЛЩИНОМЕРОВ

9.1. Настройка толщиномера производится непосредственно перед проведением измерений в соответствии с требованиями руководства (инструкции) по эксплуатации и включает в себя выполнение следующих операций:

- подготовку толщиномера к измерениям;

- настройку отсчетного устройства на контролируемый материал.

9.2. Настройка толщиномера выполняется при температуре окружающей среды равной той, при которой будут производиться измерения. После настройки до выполнения измерений толщиномер должен находиться при той температуре, при которой будут выполняться измерения.

Примечание: если измерения производятся при отрицательной температуре, то перед настройкой толщиномер необходимо выдержать при температуре измерения не менее 30 мин.

9.3. Настройка производится с применением контактной жидкости, которая будет применяться при контроле.

9.4. Настройка толщиномера выполняется в следующем порядке.

9.4.1. Определяются марка стали, диапазон измеряемых толщин, форма, кривизна и шероховатость поверхности объекта контроля.

9.4.2. В соответствии с требованиями руководства (инструкции) по эксплуатации толщиномера выбирают тип ПЭП, юстировочные плитки, входящие в комплект толщиномера, СОП (приложение А).

9.4.3. Подсоединяют ПЭП к толщиномеру и подготавливают к работе согласно требованиям руководства (инструкции) по эксплуатации толщиномера.

9.4.4. Настраивают толщиномер с использованием юстировочных плиток, входящих в комплект толщиномера, в соответствии с требованиями руководства (инструкции) по эксплуатации толщиномера.

9.4.5. Проверяют настройку толщиномера на СОП. Для уменьшения погрешности измерений необходимо выполнять следующие условия:

- проводить измерения в динамическом диапазоне толщин (отношение максимального к минимальному значению толщин) не более 10;

- использовать для настройки два СОП из материала контролируемых конструкций: один - с минимальной толщиной диапазона измерений; второй - с максимальной толщиной диапазона измерений;

- измерять фактическое значение скорости распространения УЗК в измеряемом элементе при сомнении в установлении марки материала контролируемого элемента.

Примечание: если показания толщиномера отличаются более, чем на ±0,1 мм от значений толщин СОП, то проводят дополнительную настройку, обеспечивающую точность измерения СОП с погрешностью не более ±0,1 мм.

10. ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

10.1. Настраивают толщиномер в соответствии с требованиями, изложенными в разд. 9.

10.2. Устанавливают ПЭП на поверхность изделия, прижав контактные поверхности для обеспечения надежного акустического контакта на поверхности контролируемой конструкции.

10.3. При измерении толщины стенок трубчатых элементов раздельно-совмещенными ПЭП экран, разделяющий призмы ПЭП, должен быть ориентирован перпендикулярно к образующей трубы (рис. 1).

Рис. 1. Схема установки раздельно-совмещенных ПЭП при измерении толщины стенок трубчатых элементов

10.4. Считывают результаты измерения после получения устойчивого и достоверного показания. Для цифровых толщиномеров оно характеризуется либо одним значением, либо двумя, изменяющимися в пределах дискретности прибора. В последнем случае фиксируется меньшее значение.

Примечания.

1. При снятии ПЭП с поверхности изделия необходимо следить за тем, чтобы на контактной поверхности ПЭП не оставался толстый слой контактной смазки, который при снятии с изделия ПЭП может приводить к появлению ложных индикаций.

2. При измерении остаточной толщины конструкций толщиной до 20 мм со стороны, противоположной стороне, повергнутой коррозии, толщиномер не фиксирует изменения толщины связанные с наличием точечной коррозии сферической формы диаметром до 2,5 мм.

10.5. Если при выполнении измерений произошла грубая ошибка, т.е. погрешность измерений существенно превысила ожидаемую в данных условиях, то этот результат отбрасывается и выполняются три измерения взамен ошибочного. В этом случае за результат измерения принимается среднеарифметическое значение.

10.6. При определении толщины конструкций в местах точечной коррозии и коррозионных очагах внутренней поверхности измерения в зоне коррозии выполняются с шагом не более 3 мм (на заранее подготовленной площадке размером 30´30 мм2). За результат измерения принимается минимальное показание прибора.

10.8. Проверка настройки прибора проводится в следующих случаях:

- через каждые 30 мин работы;

- в случае возможного нарушения настройки;

- после окончания работы.

10.9. В случае обнаружения отклонений настройки результат серии измерений от предыдущей проверки до момента обнаружения ошибки аннулируется. Измерения должны быть повторены вновь.

11. РЕЗУЛЬТАТЫ ИЗМЕРЕНИЙ

11.1. За результат измерений принимают показания толщиномера с учетом погрешности измерений:

Ап = Нп ± ∆,

где Нп - показания толщиномера при измерении, мм;

∆ - погрешность измерений, мм.

11.2. Погрешность измерения толщины конструкции УЗТ складывается из основной (∆0), систематической и случайной погрешностей. Значение основной погрешности приводится в паспорте на толщиномер, систематической - в руководстве по эксплуатации толщиномеров в комплекте с ПЭП.

11.3. При измерении толщины конструкций из проката черных металлов толщиномерами с дискретностью отсчета 0,1 мм (∆0 ≈ 0,1 мм) модуль погрешности измерений (|∆|)принимается:

- |∆| = 0,2 мм для элементов толщиной менее 20 мм;

- |∆| = 0,01Нн, но не менее дискретности шкалы или цифрового индикатора прибора (Нн - номинальная толщина элемента, мм) для элементов толщиной 20 мм и более.

11.4. Для толщиномеров, у которых с учетом диапазона измерения предел допускаемой основной погрешности ∆0 ³ 0,1 мм, модуль погрешности измерений определяется по формуле:

![]()

11.5. Если настройка толщиномеров произведена в соответствии с п. 9.4.5 настоящего РД, то погрешность принимается равной шагу дискретности цифрового индикатора или цене деления стрелочного прибора.

Примечание: при непараллельности поверхностей более 3 мм на базовой длине 20 мм величина погрешности увеличивается и принимается по паспортным данным на толщиномер и ПЭП.

12. ОЦЕНКА ИЗМЕРЕНИЙ

12.1. Оценка годности элемента и металлической конструкции в целом производится по уменьшению толщины стенок элементов металлических конструкций ГПМ (η, %) от номинального значения в сравнении с допустимым значением (ηн, %).

Допустимое уменьшение толщины стенок металлических конструкций ГПМ разного типа приведено в РД-10-112-96 «Методические указания по обследованию грузоподъемных машин с истекшим сроком службы».

Примечание: при отсутствии нормативов допустимого уменьшения толщины стенок конструкций решение о годности по результатам толщинометрии принимает завод-изготовитель или головная организация по краностроению.

12.2. Применяется консервативный метод оценки годности изделия, т.е. допустимое уменьшение толщины стенок элементов ГПМ уменьшается на модуль погрешности измерений. Допускается оценивать состояние конструкции по фактическим показаниям толщиномера (без учета погрешности измерений), если погрешность измерений не превышает 35 % допустимого уменьшения толщины стенки измеряемого элемента конструкции, т.е. при выполнении условия:

![]()

где, ηн - нормативное уменьшение толщины стенок элементов ГПМ, %;

Нн - номинальная толщина элемента, мм.

12.3. По результатам толщинометрии рассчитывается уменьшение толщины стенки в процентах к номинальному значению толщины стенки элемента конструкции:

![]()

где, ηф - уменьшение толщины стенок элементов ГПМ, %;

Примечания.

1. Для грузоподъемных кранов номенклатуры СКТБ БК уменьшение толщины стенок элементов в результате коррозии оценивается в сравнении с фактической толщиной на участках, не пораженных коррозией, по методике головной организации по краностроению.

2. При фиксировании показаний толщиномера равным или больше номинальной толщины (Нп ³ Hн) расчет уменьшения толщины не производится.

12.4. Качество элементов металлических конструкций по толщине оценивается по двухбалльной системе:

балл 1 - неудовлетворительное качество;

балл 2 - удовлетворительное качество.

12.5 Баллом 1 оценивают следующие элементы:

- со сквозной коррозией;

- с недопустимым нарушением сплошности металла (п. 10.7);

- с уменьшением толщины стенок элемента конструкции, до значения:

η ³ ηн.

12.6. Баллом 2 оценивают элементы с уменьшением толщины стенок элемента конструкции, до значения:

η < ηн

12.7. Оценка годности элементов конструкции не производится, если средство измерения не обеспечивает требуемую погрешность измерений (п.п. 11.3 - 11.5).

13. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

13.1. Результаты измерений толщины регистрируются в рабочих журналах и заключениях с соблюдением единой системы нумерации точек, обеспечивающей привязку результатов к изделию.

13.2. В журнале и заключении должны быть указаны следующие сведения:

- наименование предприятия, проводившего измерения;

- идентификационные данные объекта контроля;

- наименование выполненного контроля;

- тип и заводской номер толщиномера;

- тип и заводской номер (номер серии и год выпуска) ПЭП;

- погрешность измерений;

- НД, по которому производится оценка годности объекта контроля;

- руководящий документ, в соответствии с которым проводятся измерения;

- результаты измерений;

- заключение о соответствии (несоответствии) требованиям НД. При оценке элемента баллом 1 указывается зона местного уменьшения толщины и точки проведения толщинометрии при последующем контроле;

Примечание: при оценке элемента баллом 1, в необходимых случаях, например, для последующего ремонта, может быть составлена дефектограмма элемента конструкции, имеющей недопустимые коррозионные повреждения;

- дата контроля;

- фамилия, инициалы и подпись дефектоскописта, проводившего измерения;

- уровень квалификации, номер удостоверения, дата выдачи и наименование организации, выдавшей удостоверение дефектоскописта;

- фамилия, инициалы и подпись лица, ответственного за оформление заключения.

Рекомендуемая форма заключения по УЗТ приведена в приложении Б.

13.3. Журналы и копии заключений должны храниться не менее 5 лет.

14. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

14.1. При проведении работ по ультразвуковой толщинометрии дефектоскопист должен руководствоваться ГОСТ 12.1.001-89, ГОСТ 12.2.003-83, ГОСТ 12.3.002-83, Правилами эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей.

14.2. При выполнении контроля должны соблюдаться требования Санитарных норм и правил при работе с оборудованием, создающим ультразвук, передаваемый контактным путем на руки работающих № 2282-80.

14.3. В процессе контроля необходимо выполнять требования ПБ-10-14-92, ПУБЭЛ.

14.4. Уровни шума, создаваемого на рабочем месте дефектоскописта, не должны превышать допустимых по ГОСТ 12.1.003-83.

14.5. К работам по УЗТ допускаются лица в возрасте не моложе 18 лет, прошедшие инструктаж по технике безопасности с регистрацией в журнале по установленной форме. Инструктаж должен производиться периодически в сроки, установленные приказом по предприятию.

14.6. В случае выполнения контроля на высоте и в стесненных условиях дефектоскописты должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему на предприятии.

14.7. Запрещается работа на неустойчивых конструкциях.

Приложение А

Обязательное

Технические требования к стандартным образцам

А.1. Стандартные образцы предназначены для проверки и настройки толщиномеров.

А.2. СО-2 и СО-3 должны удовлетворять требованиям ГОСТ 14782-86.

А.3. СОП изготавливаются предприятиями, проводящими толщинометрию металлоконструкций ГПМ. СОП должны удовлетворять требованиям ГОСТ 14782-86 и настоящего РД.

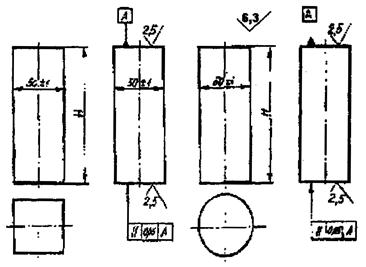

Эскизы СОП (рекомендуемые) для контроля плоских поверхностей и конструкций с радиусом кривизны более 50 мм приведены на рисунке ПА.1.

Рис. ПА.1. СОП-Т1 для настройки прибора при измерении толщины металла:

а - вариант 1; б - вариант 2 (варианты 1 и 2 равнозначны); Н = (1 ± 0,1)Нн, где Нн - номинальная толщина контролируемого элемента конструкции

Для проверки и настройки толщиномеров разрешается применять СОП-1 (РД РОСЭК-001-96), у которых произведена поверка толщины и параллельности рабочих поверхностей.

А.4. СОП-Т1 (рис. ПА.1) предназначен для настройки отсчетного устройства толщиномеров на материал контролируемой металлоконструкции, установки нуля и проверки работоспособности толщиномеров.

А.5. Все СОПы должны быть изготовлены из малоуглеродистой или низколегированной стали в соответствии с требованиями ГОСТ 14782-86 и настоящего РД. В металле образцов не должно быть внутренних дефектов, которые могут быть выявлены ультразвуковыми методами контроля.

А.6. При измерении толщины труб и криволинейных поверхностей с наружным диаметром менее 100 мм СОП выполняется в виде фрагментов этих изделий (рис. ПА.2). Фрагменты изделий в качестве СОП могут применяться и в других случаях при условии обеспечения требований пп. А.3, А.5, А.9 настоящего приложения.

А.7. На рабочих поверхностях СОП, т.е. на поверхностях установки ПЭП, не должно быть отслаивающейся окалины, рыхлой коррозии, забоин, вмятин, трещин и других поверхностных дефектов. Шероховатость рабочих поверхностей СОП должна быть такой же, что и шероховатость поверхности элемента металлической конструкции, на которую устанавливаются ПЭП при проведении измерений. СОП-Т1 рекомендуется изготавливать из плоского листа (трубы), полученного прокаткой, без дополнительной механической обработки рабочих поверхностей.

А.8. При механической обработке рабочих поверхностей СОП-Т1 параметр шероховатости не должен быть хуже RA 2,5 мкм по ГОСТ 2789-86.

А.9. Толщина СОП-Т1 должна быть равна номинальной толщине контролируемого соединения. Допуски на изготовление образцов приведены на рис. ПА.1. При поверке СОП измерения должны быть произведены с погрешностью £0,02 мм.

А.10. Размеры СОП должны обеспечить отсутствие влияния отражения от боковых поверхностей.

А.11. На каждом СОП должны быть обозначены: номер комплекта, номер образца и толщина. Обозначение толщины СОП производится с точностью не ниже дискретности цифрового отсчетного устройства или цены деления шкалы прибора, которым осуществляется контроль.

А.12. На каждый в отдельности СОП или на комплект СОП в лаборатории должен быть паспорт.

Рис. ПА.2. СОП в виде фрагментов изделий:

а - отрезок трубы; б - участка гиба трубы; DH - номинальный диаметр; Н - толщина стенки

А.13. Для СОП-Т1 в паспорте должны быть указаны следующие сведения:

- регистрационный номер образца (комплекта);

- назначение образцов;

- эскиз образца;

- номинальные и фактические размеры образцов;

- дата проведения первичной поверки образца (образцов);

- дата последующей поверки (поверок);

- фамилия, инициалы, должность, квалификация специалиста (специалистов), проводившего первичную поверку;

- фамилия, инициалы, должность ответственного за поверку, учет, хранение и использование образцов.

А.14. На СО-2 и СО-3 в лаборатории должны быть паспорта. Сведения, которые следует указывать в паспорте, должны соответствовать требованиям ГОСТ 14782-86.

А.15. Первичная поверка СОП осуществляется при их изготовлении. Последующие поверки следует проводить не реже, чем через 5 лет.

Приложение Б

Рекомендуемое

ЗАКЛЮЧЕНИЕ

|

||||||

|

Объекты измерений (элемент деталь, сборочная единица) |

Номинальная толщина металла элемента с допуском на изготовление, мм |

Материал элемента металлической конструкции |

Положение точек измерения на элементе (пояс, зона, номера точек на эскизе) |

Результат измерения толщины |

Оценка качества |

Примечание |

|

Примечание: к таблице результатов измерений прикладывается схема разметки объекта измерений или дается ссылка на документ, содержащий схему измерений. При необходимости прикладывается дефектограмма элемента конструкции. Вывод: ________________________________________________________________ (заключение о соответствии требованиям нормативного документа и годности изделия) Фамилия и подпись дефектоскописта, выполнившего измерение ________________________________________________ (указывается номер удостоверения, кем выдано, дата выдачи) Фамилия и подпись лица, ответственного за оформление документации _________ |

||||||