ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

АКАДЕМИЯ НАУК СССР

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ОБЕСПЕЧЕНИЕ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ. МЕТОД

ЭКСПЕРИМЕНТАЛЬНОЙ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ

СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ ПРИ ТРЕНИИ

РД 50-531-85

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

РАЗРАБОТАНЫ

Государственным комитетом СССР по стандартам Академией наук СССР

ИСПОЛНИТЕЛИ

Р.М. Матвеевский, д-р техн. наук, проф.; И.И. Карасик, канд. техн. наук; И.А. Буяновский, канд. техн. наук; В.В. Трушин; Н.Н. Самойлова

ВНЕСЕНЫ Академией наук СССР

Начальник научно-организационного отдела В.А. Филиппов

УТВЕРЖДЕНЫ Постановлением Государственного комитета СССР по стандартам от 27 февраля 1985 г. № 406

СОДЕРЖАНИЕ

|

2. Подготовка к испытаниям.. 2 Приложение 2 Коэффициент стьюдента для двухстороннего 5 %-ного уровня значимости. 7 Приложение 3 Пример оценки противоизносных свойств смазочного масла. 7 |

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

Обеспечение износостойкости изделий. |

РД Введены впервые |

Утверждены Постановлением Госстандарта от 27 февраля 1985 г., № 406, срок введения установлен

с 01.01.86

Настоящие методические указания устанавливают метод экспериментальной оценки противоизносных свойств смазочных материалов при трении и не распространяются на испытания твердых смазочных материалов.

Сущность метода состоит в том, что вращающимся верхним шаром четырехшариковой машины в среде исследуемого смазочного материала вытираются пятна износа на нижних шарах при заданных условиях, периодически измеряется износ, а о противоизносных свойствах смазочного материала судят по значениям параметров функции, аппроксимирующей зависимость интенсивности изнашивания от давления. Для оценки противоизносных свойств смазочных материалов при трении стали по различным материалам испытания проводят в соответствии с рекомендуемым приложением 1.

1. АППАРАТУРА И МАТЕРИАЛЫ

1.1. При проведении испытаний применяют четырехшариковую машину трения по ГОСТ 9490-75.

Образцы для испытаний должны удовлетворять требованиям ГОСТ 9490-75. Испытания при температурах 150 °С и выше проводить на шариках из стали ЭИ-347.

1.2. Растворители для промывки (обезжиривания) шариков:

бензин-растворитель для резиновой промышленности по ГОСТ 443-76 марки БР-1;

ацетон по ГОСТ 2603-79.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Все детали машины, с которыми соприкасается смазочный материал во время испытания (чашка с деталями крепления нижних шариков, детали крепления внутреннего шарика в. шпинделе) промывают бензином и просушивают на воздухе.

2.2. Шарики, применяемые при проведении испытаний, последовательно промывают несколькими порциями бензина до тех пор, пока растворитель не будет прозрачным, затем промывают в ацетоне. После каждого растворителя шарики просушивают на воздухе.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Для проведения испытаний шарики, подготовленные по п. 2.2, закрепляют: один - в шпинделе машины, а три - в чашке для смазочного материала.

3.2. В чашку с шариками вводят смазочный материал. При испытании жидкого смазочного материала его заливают так, чтобы нижние шарики были полностью покрыты им. При испытании пластичного смазочного материала его наносят шпателем, не допуская образования пустот. Устанавливают чашку со смазочным материалом, прилагают заданную нагрузку и включают электродвигатель. Нагрузку выбирают из ряда: 98, 196, 392, 588 Н (10, 20, 40, 60 кгс). Нагрузку испытания устанавливают не менее 20 кгс ниже критической нагрузки по ГОСТ 9490-75. При проведении испытания при повышенных температурах предварительно включают электроподогреватель. После достижения заданной температуры прилагают нагрузку и включают электродвигатель. Выбор температуры производят из ряда 50, 75, 100, 150, 200 °С.

3.3. Испытание состоит из серии определений. Продолжительность всех определений каждого испытания должна быть одинаковой и выбирается из 2-х рядов продолжительностей (табл. 1).

Таблица 1

|

Ряд |

Продолжительность определения, мин |

Путь трения за определение, ΔS, мм |

Количество определений за испытание, n |

Общий путь трения S, мм |

|

I |

15 |

5 · 105 |

16 |

8 · 106 |

|

II |

30 |

1 · 106 |

8 |

8 · 106 |

Второй ряд продолжительностей используется при экспрессных испытаниях. Общая продолжительность испытаний - 4 часа, что соответствует 8 · 106 мм пути верхнего шарика по диаметру трения.

Примечание. Для повышения точности испытаний допускается увеличение общей продолжительности испытаний до 6,8 или 10 часов. Это должно быть отражено в протоколе испытаний.

3.4. Периодически, через интервалы времени согласно табл. 1 и после охлаждения узла трения ниже 40 °С шарики в оправке очищают от смазочного материала ватным тампоном и измеряют диаметры пятен износа каждого из трех нижних шариков в направлении скольжения и перпендикулярно ему в плоскости, перпендикулярной оптической оси микроскопа.

3.5. После окончания измерения чашку с шариками без изменения положения шариков заполняют смазочным материалом и устанавливают в машину для проведения следующего определения по п. 3.3.

3.6. Каждое испытание повторяют не менее двух раз с новыми шариками и новой порцией смазочного материала.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

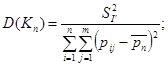

4.1. Для каждого (i-го) определения вычисляют износ нижнего образца h

hij = (39,4d2ij - 2,732 · 10-3W/dij) · 10-3, [мм],

где dij - средний диаметр пятна износа, определенный согласно п. 3.4, за каждое определение; i - порядковый номер определения; j - порядковый номер параллельного испытания при каждом определении; W - осевая нагрузка, Н.

4.2. Вычисляют интенсивность изнашивания I, достигнутую при каждом испытании

![]()

где ΔS - путь трения в течение шага дифференцирования. Выбирается по табл. 1, мм.

4.3. Вычисляют давление p в МПа для каждого испытания

![]()

где dij, d(i-1)j - диаметры пятен износа согласно п. 3.4.

4.4. По данным испытаний графически строят зависимость интенсивности изнашивания I от давления р. Возможны два случая:

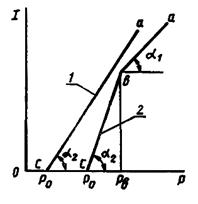

а) зависимость может быть аппроксимирована одной прямой. Она характеризуется давлением р0, при котором практически прекращается износ и тангенсом K угла наклона прямой к оси (рис. 1, кривая 1).

б) Зависимость может быть аппроксимирована ломаной, состоящей из двух ветвей. Правая ветвь начального износа характеризуется давлением окончания приработки рb, соответствующим пересечению двух ветвей ломаной (точке b в прямой abc) с тангенсом Kп угла наклона приработочной ветви к оси p. Левая ветвь ломаной (ветвь установившегося износа) характеризуется давлением p0 и тангенсом угла наклона K (см. рис. 1, кривая 2).

Рис. 1. Схема зависимости интенсивности изнашивания I от давления p

Примечание. Ветвь ломаной соответствующая установившемуся износу должна быть построена по данным не менее, чем 6 (для второго рода продолжительностей - четырех) определений.

Если на ветви установившегося износа лежат данные менее, чем 6 (для второго ряда - четырех) параллельных определений, то эксперимент продолжается до набора необходимого количества параллельных измерений.

Если на ветви начального износа лежат данные менее, чем трех параллельных определений, то они в дальнейшем анализе не учитываются.

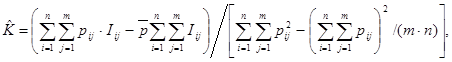

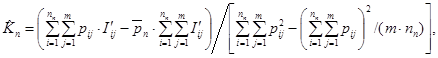

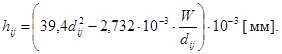

4.5. Параметры K и p0 линейной функции, аппроксимирующей зависимость интенсивности изнашивания от давления вычисляют по формуле

![]()

![]()

![]()

![]() - оценка неизвестного параметра K; n - число определений на ветви ломаной, соответствующей

установившемуся износу; m - число параллельных испытаний при каждом определении.

- оценка неизвестного параметра K; n - число определений на ветви ломаной, соответствующей

установившемуся износу; m - число параллельных испытаний при каждом определении.

![]()

![]()

где I' - интенсивность изнашивания на ветви начального износа;

![]() - оценка неизвестного параметра Kn;

- оценка неизвестного параметра Kn;

nn - число определений на ветви начального износа.

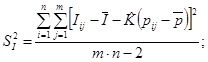

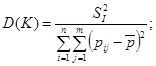

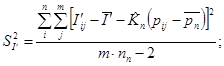

4.6. Параметры K, p0 и Kn оцениваются с помощью доверительных интервалов по формулам:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Значение tα определяется по заданной доверительной вероятности.

Коэффициенты Стьюдента для 5 %-ного уровня значимости приведены в справочном приложении 2.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ЭКСПЕРИМЕНТАЛЬНАЯ ОЦЕНКА ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНЫХ МАСЕЛ ПРИ ТРЕНИИ СТАЛИ ПО РАЗЛИЧНЫМ МАТЕРИАЛАМ

1. АППАРАТУРА И МАТЕРИАЛЫ

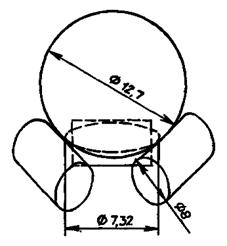

1.1. Испытания проводят на четырехшариковой машине по п. 1.2 настоящих методических указаний по схеме трения, указанной на рисунке.

Схема контакта шарика и трех роликов

1.2. Образцы: шарик по ГОСТ 3722-81 третьей степени точности группы Н из стали марки ШХ15 по ГОСТ 801-78 диаметром 12,7 мм. Три ролика диаметром 8 ± 0,010 мм длиной 8 ± 0,1 мм из испытуемого материала с параметром шероховатости поверхности Ra = 0,05 - 0,07 мкм по ГОСТ 2789-73.

1.3. Растворителями для промывки (обезжиривания) образцов - по п. 1.3 настоящих методических указаний.

1.4. Оправка, обеспечивающая крепление образцов-роликов по п. 1.2 в масляной чашке в виде равностороннего треугольника, причем прогиб роликов вблизи точек контакта не допускается. Точки контакта трех роликов с шаром, находившимся по оси, проходящей через точку пересечения медиан образованного роликами треугольника и перпендикулярной плоскости этого треугольника, должны лежать на окружности диаметром 7,32 ± 0,01 мм.

2. ПОДГОТОВКА К ИСПЫТАНИЯМ

2.1. Подготовка к испытаниям производится согласно разд. 2.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Проведение испытаний проводится согласно разд. 3 настоящих методических указаний. Допускается ограничить длительность испытаний двумя часами.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Линейный износ нижнего образца h при каждом определении вычисляют по формуле

h = (ha + hb)/2; ha = 0,051а2; hb = 0,0197b2,

где b и а - соответственно большая и малая оси эллипса, очерчивающие пятно износа (лунки) на цилиндрической поверхности ролика.

4.2. Интенсивность изнашивания (I) при наборе пути ΔS из рядов, приведенных в п. 3.4 вычисляется соответственно п. 4.2 настоящих методических указаний.

4.3. Среднее давление p в МПа для каждого из указанных в п. 3.4 интервалов пути ΔS.

![]()

4.4. Параметры K и p0 линейной функции, аппроксимирующей зависимость интенсивности изнашивания от давления вычисляют по формулам, приведенным в п. 4.5 настоящих методических указаний.

ПРИЛОЖЕНИЕ 2

Справочное

КОЭФФИЦИЕНТ СТЬЮДЕНТА ДЛЯ ДВУХСТОРОННЕГО 5 %-НОГО УРОВНЯ ЗНАЧИМОСТИ

|

t0,95 |

Количество степеней свободы |

t0,95 |

|

|

1 |

12,706 |

12 |

2,179 |

|

2 |

4,303 |

13 |

2,160 |

|

3 |

3,182 |

14 |

2,145 |

|

4 |

2,776 |

15 |

2,131 |

|

5 |

2,571 |

16 |

2,120 |

|

6 |

2,447 |

17 |

2,110 |

|

7 |

2,365 |

18 |

2,101 |

|

8 |

2,306 |

19 |

2,093 |

|

9 |

2,262 |

20 |

2,086 |

|

10 |

2,228 |

25 |

2,060 |

|

11 |

2,201 |

30 |

2,042 |

ПРИЛОЖЕНИЕ 3

ПРИМЕР ОЦЕНКИ ПРОТИВОИЗНОСНЫХ СВОЙСТВ СМАЗОЧНОГО МАСЛА

Задача. Оценить производственные свойства масла по ГОСТ 8581-78 при трении стальных закаленных деталей. Начальная температура трибосопряжения - комнатная, максимальные контакты давления перед приработкой - 1500 МПа.

Решение. Измерения проводят по четырехшариковой схеме трения с образцами согласно п. 1.1. Осевая нагрузка - 200 Н, как соответствующая начальному контактному давлению при выбранной геометрии контакта. Продолжительность каждого определения - 15 мин, что соответствует пробегу ΔS = 1×106 мм (согласно табл. 1 п. 3.3). Каждое определение повторяется дважды (m = 2).

1. После окончания каждого измерения при помощи микроскопа с окулярным микрометром определяют средний диаметр пятна износа на нижних шариках.

Значения средних диаметров пятен износа сводят в таблицу (колонки 2 и 3).

2. Вычисляют линейный износ нижнего шарика

Для i = 2, j = 2.

![]()

3. Вычисляют интенсивность изнашивания для каждого участка ΔS. Для i = 2, j = 2.

![]()

Результаты работы сводят в таблицу (колонки 6 и 7).

4. Рассчитывают значения средних давлений, при которых реализуется процесс изнашивания. Для i = 2, j = 2.

![]()

Результаты расчета сводят в таблицу (колонка 8, 9).

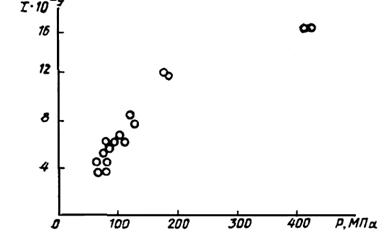

5. Строят график зависимости I от p (см. рисунок). Анализ чертежа показывает, что все точки графика одной прямой аппроксимировать невозможно. В то же время, две первые точки (результаты параллельного измерения I и p за 1-е определение), которые не могут быть аппроксимированы указанной прямой, согласно п. 4.4. методических указаний могут быть отброшены.

Зависимость интенсивности изнашивания от контактного давления

|

dij, мм |

hij · 10-3, мм |

Iij · 10-9 |

pij, МПа |

Iij · pij · 10-9 |

p2ij |

|||||||

|

|

di1 |

di2 |

hi1 |

hi2 |

Ii1 |

Ii2 |

pi1 |

pi2 |

Ii1 · pi1 |

Ii2 · pi2 |

p2i1 |

p2i2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

0 |

0,238* |

0,238* |

0,068 |

0,068 |

|

|

1835* |

1835* |

|

|

|

|

|

1 |

0,663 |

0,654 |

16,47 |

16,06 |

16,42 |

15,90 |

418,7 |

430,0 |

|

|

|

|

|

2 |

0,857 |

0,847 |

28,28 |

27,60 |

11,81 |

11,54 |

177,17 |

181,0 |

2092,4 |

2088,7 |

31389,0 |

32761 |

|

3 |

0,969 |

0,950 |

36,43 |

34,98 |

8,16 |

7,40 |

124,3 |

128,4 |

1014,3 |

950,4 |

15450,0 |

16494 |

|

4 |

1,040 |

1,028 |

42,11 |

41,10 |

6,70 |

6,10 |

103,0 |

106,0 |

689,7 |

647,8 |

10596,6 |

11278 |

|

5 |

1,111 |

1,089 |

48,13 |

46,26 |

6,02 |

5,15 |

89,8 |

93,0 |

540,7 |

478,7 |

8068,7 |

8641 |

|

6 |

1,179 |

1,161 |

54,30 |

52,56 |

6,17 |

6,30 |

79,0 |

82,0 |

491,0 |

519,6 |

6331,4 |

6864 |

|

7 |

1,228 |

1,198 |

58,94 |

56,18 |

4,60 |

3,60 |

73,4 |

71,2 |

338,0 |

255,6 |

5391,0 |

5065 |

|

8 |

1,266 |

1,148 |

62,71 |

60,30 |

3,77 |

4,14 |

66,7 |

66,3 |

251,6 |

274,6 |

4454,0 |

4400 |

|

|

||||||||||||

* Из расчета по формуле Герца для стальных шаров диаметром 12,7 мм.

6. Рассчитывают параметры линейной аппроксимации для остальных результатов измерения согласно п. 5.5. методических указаний.

Рассчитывают значения Iij; pij; p2i1; p2i2. Для данного примера полученные значения сводят в таблицу (колонки 10 и 11).

Рассчитывают

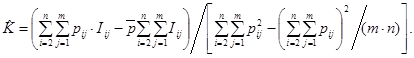

![]()

![]()

Т.е. противоизносные свойства масла характеризуются значениями p0=4,91 МПа, K = 0,0668 · 10-9.

Примечание. Использование для обработки экспериментальных данных калькулятора с накопителем позволит избежать ряда промежуточных записей и существенно сократить таблицу. Желательно применять для расчетов программируемый калькулятор. Для сугубо приближенных расчетов допускается графическая аппроксимация линейной зависимости I от p с дальнейшей оценкой значения K и p0 из этого графического построения.

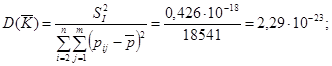

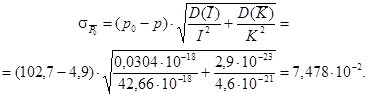

7. Оценивают параметры K и p0 с помощью доверительных интервалов по формулам, приведенным в п. 4.6. методических указаний:

![]()

![]()

![]()

Значение коэффициента Стьюдента tα при числе степеней свободы 12 из таблицы приложения 2 настоящих методических указаний t0,95 =2,179, тогда

K0,95 = (66,8 ± 9,1) · 10-12 МПа-1,

p0,95 = 4,91 ± 0,16 МПа.