ГОСУДАРСТВЕННЫЙ

КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

ВСЕСОЮЗНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

РАСЧЕТЫ И

ИСПЫТАНИЯ НА ПРОЧНОСТЬ

ОБЩИЕ ТРЕБОВАНИЯ К РАСЧЕТАМ НА ПРОЧНОСТЬ

РЕЗЬБОВЫХ СОЕДИНЕНИЙ

РЕКОМЕНДАЦИИ

Р 50-54-90-88

Москва 1988

РЕКОМЕНДАЦИИ

|

Расчеты и

испытания на прочность |

Р 50-54-90-88 |

В Рекомендациях (Р) излагаются общие требования к расчетам на прочность резьбовых соединений общемашиностроительного применения для различных условий и видов нагружения.

1. КРИТЕРИИ РАБОТОСПОСОБНОСТИ И ПРИЧИНЫ ОТКАЗОВ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

1.1. Различают три вида нагружения: однократное, малоцикловое (до 5·104 - 10·105 циклов) - и многоцикловое. Нагрузка может прилагаться с небольшой или (и) высокой (ударной) скоростью. При обычном однократном статическом нагружении интенсивность нарастания напряжений не превышает 500 МПа·с-1.

1.2. Основные критерии работоспособности резьбовых соединений - статическая прочность и выносливость болтов (винтов, шпилек), т.е. их сопротивляемость разрушению в условиях однократных и циклических нагрузок.

Разрушение соединения при однократном нагружении наступает вследствие обрыва стержня болта, его головки или среза витков резьбы. Усталостные поломки болта происходят на уровне наиболее нагруженных рабочих витков резьбы, под головкой или по сбегу резьбы и определяют долговечность (ресурс) соединения.

При нагрузке в плоскости стыка возможно разрушение стержня болта типа среза.

Работоспособность резьбовых соединений зависит также от герметичности (во фланцевых соединениях сосудов, цилиндров поршневых двигателей и т.п.) и платности стыков при переменных нагрузках, которые обеспечиваются предварительной затяжкой. Как чрезмерная, так и недостаточная затяжка могут привести к поломкам резьбовых деталей и машины в целом.

1.3. При проектировании резьбовых соединений, работающих в условиях высокой температуры (t ³ 350°) следует учитывать ползучесть и длительную прочность материала деталей.

Ползучесть отмечается и при нормальных температурах (холодная ползучесть); тогда она проявляется в затянутом соединении (без рабочей нагрузки) внезапно, с макрохрупким изломом.

1.4. Низкие температуры (t < - 55 °С), характерные для эксплуатации машин северного исполнения и летательных аппаратов приводят к хладноломкости, т.е. хрупкому разрушению болтов без заметной пластической деформации. Склонность металлов к такому разрушению оценивается критической температурой хрупкости, при которой резко снижаются пластичность и работа деформации.

1.5. При приложении нагрузок со скоростью свыше 500 МПа·с-1 прочность соединения увеличивается как при однократном, так и циклическом нагружении.

1.6. Распространенная причина отказов резьбовых соединений - уменьшение усилия предварительной затяжки при действии ударных и вибрационных нагрузок в результате:

остаточных деформаций болта и стягиваемых деталей;

релаксации напряжений в стержне болта;

контактных деформаций на стыковых поверхностях и в резьбе на длине свинчивания;

самопроизвольного отвинчивания гайки (винта).

1.7. При нормальных и высоких температурах в резьбовых соединениях может произойти заедание: после некоторого времени работы гайку невозможно или затруднительно отвернуть. Против этого эффективны разного рода покрытия и оксидные пленки.

1.8. В большинстве конструкций элементы соединений стягиваются одинаковыми болтами. Технические требования предусматривают одинаковую затяжку для исключения перераспределения усилий в болтах и на стыках.

Неравномерная затяжка болтов (винтов, шпилек) во многих случаях вызывается деформацией конструкции общей и частной.

2. РАСЧЕТ СОЕДИНЕНИЙ ПОД ДЕЙСТВИЕМ РАСТЯГИВАЮЩЕЙ И ИЗГИБАЮЩЕЙ НАГРУЗОК

2.1. Общие положения

2.1.1. В Рекомендациях приводятся проектный и проверочный расчеты на прочность резьбовых соединений. В предлагаемые зависимости допускается вводить дополнительные коэффициенты, учитывающие факторы, не отмеченные в настоящих Р, но оказывающие существенное влияние на работоспособность соединений.

2.1.2. Рассматриваемые соединения имеют плоские стыки; болты (винты, шпильки) поставлены в отверстия с зазором, а предварительная затяжка обеспечивает нераскрытие стыка и отсутствие сдвига соединяемых деталей. Полагается также, что изгибная жесткость последних исключает депланацию как при затяжка, так и при приложении внешней нагрузки*).

*) Без существенной погрешности фланцы можно считать

абсолютно жесткими по изгибу при ![]() , а в упрощенных расчетах и при меньших

значениях g.

, а в упрощенных расчетах и при меньших

значениях g.

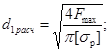

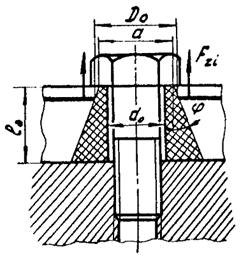

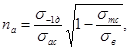

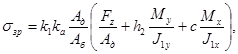

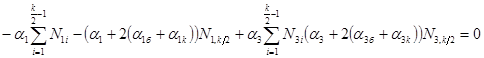

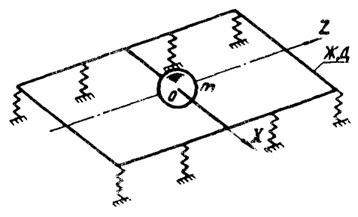

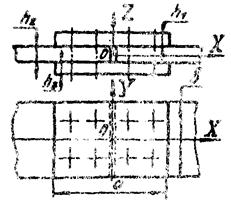

2.1.3. Групповые резьбовые соединения для упрощения расчета схематизируются: реальное соединение заменяется стержневой моделью, в которой абсолютно жесткая (недеформируемая) диафрагма, имеющая в плане форму стыка и нагруженная внешними силовыми факторами, связана с комплектом условных одиночных соединений, каждое из них представляет собой в болтовом соединении две конические втулки, выделенные из соединяемых деталей и стянутые болтом (см. рис. 2.1), в винтовом и шпилечном одну усеченную коническую втулку, свинченную с основанием винтом или шпилькой (рис. 2.2.).

2.1.4. В каждом условном одиночном соединении следует различать детали систем болта и корпуса. К первым относятся детали или их части, деформация которых после предварительной затяжки увеличивается с приложением рабочей растягивающей нагрузки. В деталях системы корпуса деформация при этом уменьшается.

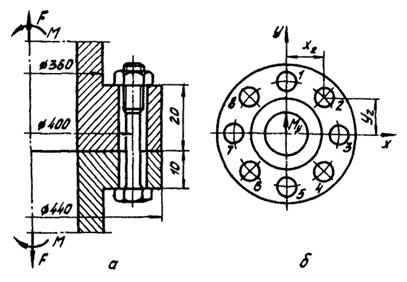

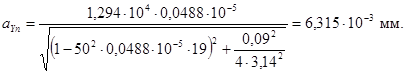

Рис. 2.1. К расчету круглофланцевого соединения

2.1.5. Коэффициент основной нагрузки болта χ показывает, какая часть рабочей нагрузки Fxi на условное одиночное соединение передается на болт (остальная часть воспринимается стыком); ом определяется через податливости деталей системы болта λб и системы корпуса λд:

Податливость каждой из систем определяется как суммарное перемещение всех деталей системы, вызванное единичной осевой нагрузкой (подробней см. п. 2.3).

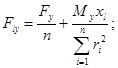

2.1.6. В соединении, нагруженном отрывающей силой Fx и моментами Mx и My (см. рис. 2.1), на i-е одиночное соединение передаётся в общем случае нагрузка

(2.2)

(2.2)

Усилие в i-м болте от внешней нагрузки

n - число болтов;

λxi - осевая податливость i-го условного одиночного соединения:

Изгибающие моменты приняты положительными, если они направлены по часовой стрелке с положительного конца соответствующей оси. Положительные направления нагрузок совпадают с положительными направлениями осей x и y.

2.2. Примерная последовательность расчета

2.2.1. Определение нагрузки на наиболее нагруженный болт.

2.2.2. Выбор материала и термообработки болтов.

2.2.3. Определение расчетного диаметра болтов (проектный расчет) и подбор по стандарту (ГОСТ 8724-81) резьбы болта.

2.2.4. Определение конструктивных параметров элементов соединения, необходимых для последующего уточненного расчета (размеров болта, толщины стягиваемых деталей и т.д.).

2.2.5. Определение податливостей деталей системы болта и корпуса и коэффициента основной нагрузки болта.

2.2.6. Определение необходимого напряжения (усилия) предварительной затяжки, обеспечивающего плотность стыка.

2.2.7. Определение расчетных напряжений в болтах.

2.2.8. Проведение проверочных расчетов по основным критериям работоспособности соединения.

При невыполнении какого-либо из условий, обеспечивающих работоспособность соединения, весь расчет повторяют вновь, приняв меры к повышению несущей способности соединения путём изменения материала, термообработки болтов, их размеров или числа либо другого параметра соединения в зависимости от его влияния на то условие, которое не удалось удовлетворить в предыдущем расчете.

2.3. Круглофланцевые соединения

2.3.1. Исходные предпосылки расчета.

Рассматривается соединение двух контактирующих фланцев*) с кольцевым стыком (соединения валов, корпусов машин и т.п.). В подобных конструкциях все болты, как правило, одинаковы; их оси равномерно расположены по средней окружности стыка.

При упрощенном

расчете конструкция схематизируется в виде двух жестких плоских диафрагм,

шарнирно связанных с комплектом двух усеченных конических втулок, стянутых

болтами. Для определения усилий (напряжений) в болтах, вызванных рабочей

нагрузкой, расчет коэффициента Х производится с учетом крепления

диафрагмы к коническим втулкам на уровне ![]() от опорных торцов гайки и головки

болта. Учитывается также контактная податливость стыков (см. п. 2.3.7).

Схематизация конструкции фланцевого соединения показана на рис. .2.1.

от опорных торцов гайки и головки

болта. Учитывается также контактная податливость стыков (см. п. 2.3.7).

Схематизация конструкции фланцевого соединения показана на рис. .2.1.

*) Расчет фланцев из различного материала принципиально не отличается от изложенного. Надо лить учесть различные значения модуля упругости фланцев.

Уточненные методы расчета круглофланцевых соединений приводятся в работах [1 - 3] и др.

В п.п. 2.3.2. ... 2.3.11 приводятся пояснения и необходимые формулы для проведения расчета круглофланцевых соединений согласно п. 2.2.

2.3.2. Для предварительного (проектного)

расчета необходимо определить нагрузку на наиболее нагруженный болт; при этом в

запас надёжности болтов, предполагается, что внешние нагрузки воспринимаются

непосредственно ими. Приняв в формулах (2.2) - (2.3) ![]() , получим следующую зависимость (χ = 11):

, получим следующую зависимость (χ = 11):

где k - номер наиболее нагруженного болта (xk < 0, yk < 0).

2.3.3. Механические свойства материала болтов, винтов, шпилек и гаек, изготовленных из углеродистых и легированных сталей должны соответствовать стандарту. При необходимости обеспечения жаропрочности, коррозионной стойкости и высоких требованиях к габаритам и массе крепежных соединений для их изготовления используют специальные стали и сплавы.

Для улучшения свинчиваемости соединений, устранения заедания в резьбе, а также защиты от коррозии, придания декоративного вида предусмотрены покрытия крепежных деталей. Покрытия должны быть более мягкими, чем материал резьбовой детали, и деформироваться без разрушения. Вид покрытия для определённого материала выбирают по ГОСТ 14623-69.

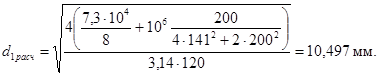

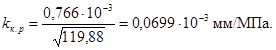

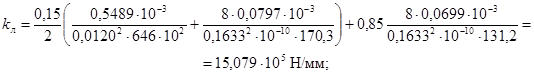

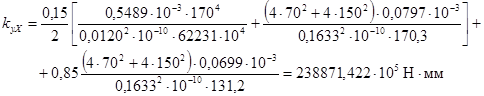

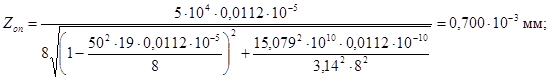

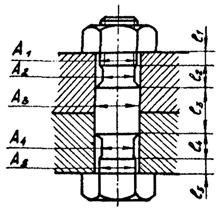

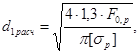

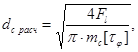

2.3.4. Для определения расчетного диаметра болтов используется формула

здесь [σр] принимается по табл. 2.1 в долях от предела текучести в зависимости от характера нагрузки (постоянной или переменной) и материала болта.

Рис. 2.2. Условное одиночное винтовое соединение

Рис. 2.3. К расчету податливости стержня болта с переменной площадью поперечного сечения

Рис. 2.4. Зависимость масштабного фактора от наружного диаметра болта

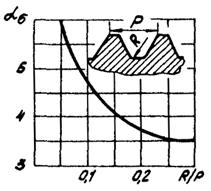

Рис. 2.5. Зависимость теоретического коэффициента концентрации напряжений во впадинах резьбы от отношения радиуса скругления к шагу /R/P/

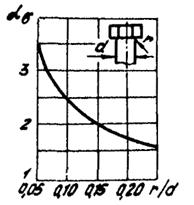

Рис. 2.6. Зависимость теоретического коэффициента концентрации напряжений под головкой болта от отношения радиуса скругления к диаметру болта /R/d/

Значения ![]()

|

При постоянной нагрузке и диаметре резьбы d, мм |

При переменной нагрузке от 0 до максимальной и диаметре резьбы d, мм |

|||||

|

6 - 16 |

16 - 30 |

30 - 60 |

6 - 16 |

16 - 30 |

30 - 60 |

|

|

Углеродистая |

0,20 - 0,25 |

0,25 - 0,40 |

0,40 - 0,60 |

0,08 - 0,12 |

0,12 |

0,12 - 0,08 |

|

Легированная |

0,15 - 0,20 |

0,20 - 0,30 |

0,30 |

0,10 - 0,15 |

0,15 |

0,15 - 0,10 |

Из условия

![]() (2.7)

(2.7)

по ГОСТ 8724-81 подбирается стандартное значение d1 и остальных параметров резьбы.

2.3.5. При заданных конструкции и размерах соединяемых элементов после подбора по стандарту резьбы болта (п. 2.3.4) выбираем по стандарту типоразмеры болтов и других крепежных деталей.

2.3.6. Определение податливостей и коэффициента основной нагрузки болта.

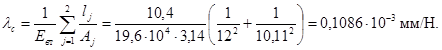

2.3.6.1. Податливость деталей системы болта

где ![]() - податливости стержня болта, гайки и

головки болта, мм/Н; при наличии шайбы следует учесть и её осевую податливость;

- податливости стержня болта, гайки и

головки болта, мм/Н; при наличии шайбы следует учесть и её осевую податливость;

![]() - податливость

части стягиваемых конических втулок высотой 2´0,2´0,5lд = 0,2lд (см. рис. 2.1),

относящейся к системе болта, мм/Н;

- податливость

части стягиваемых конических втулок высотой 2´0,2´0,5lд = 0,2lд (см. рис. 2.1),

относящейся к системе болта, мм/Н;

![]() - суммарная

контактная податливость опорных торцов гайки и головки болта, мм/Н.

- суммарная

контактная податливость опорных торцов гайки и головки болта, мм/Н.

где Ебт - модуль продольной упругости материала болта при расчетной температуре, МПа;

![]() - длина и

площадь поперечного сечения i-го участка стержня болта (см. рис. 2.3).

- длина и

площадь поперечного сечения i-го участка стержня болта (см. рис. 2.3).

(2.10)

(2.10)

где d и d2 - наружный и средний диаметры резьбы, мм;

P - шаг резьбы, мм.

где h - высота головки болта, мм.

![]() (2.12)

(2.12)

где Едт - модуль продольной упругости материала стягиваемых деталей при расчетной температуре, МПа;

d0 - диаметр отверстия под болт, мм;

φ - угол наклона

образующей конической втулки, рад ![]()

a - наружный диаметр опорной поверхности гайки (головки болта), приближенно равный размеру под ключ, мм;

D0 - наружный

диаметр конической втулки по месту крепления диафрагмы (рис. 2.1),

мм, ![]()

При одинаковых

диаметрах опорных поверхностей гайки и головки болта высота конических втулок

одинакова: ![]()

Определение λбк см. в п. 2.3.7.

2.3.6.2. Податливость деталей системы корпуса

где ![]() - податливость части

стягиваемых конических втулок высотой 0,8lд, относящейся к

системе корпуса, мм/Н;

- податливость части

стягиваемых конических втулок высотой 0,8lд, относящейся к

системе корпуса, мм/Н;

![]() -

контактная податливость стыка стягиваемых деталей, мм/Н; при наличии прокладки

должна быть учтена её осевая податливость.

-

контактная податливость стыка стягиваемых деталей, мм/Н; при наличии прокладки

должна быть учтена её осевая податливость.

![]() (2.14)

(2.14)

где D - наружный

диаметр большего основания конической втулки, мм ![]()

Определение ![]() см. в п. 2.3.7.

см. в п. 2.3.7.

Для определения

податливостей ![]() и

и ![]() по формулам (2.12)

и (2.14)

можно воспользоваться данными табл. 2.2, в которой приведены

результаты расчета безразмерных коэффициентов осевой податливости одной полой

конической втулки при tgφ = 0,4 и 0,5.

по формулам (2.12)

и (2.14)

можно воспользоваться данными табл. 2.2, в которой приведены

результаты расчета безразмерных коэффициентов осевой податливости одной полой

конической втулки при tgφ = 0,4 и 0,5.

Высота втулки

![]()

где Dн и Dв - наружные диаметры ее верхнего (меньшего) и нижнего оснований, мм.

Значения

безразмерного коэффициента ![]() осевой податливости полой

конической втулки

осевой податливости полой

конической втулки

|

|

|

||

|

tgφ = 0,4 |

tgφ = 0,5 |

||

|

1,2 |

1 |

1,03 |

0,90 |

|

2 |

1,31 |

1,11 |

|

|

3 |

1,45 |

1,22 |

|

|

5 |

1,60 |

1,32 |

|

|

1,4 |

1 |

0,64 |

0,57 |

|

2 |

0,87 |

0,75 |

|

|

3 |

0,99 |

0,84 |

|

|

5 |

1,13 |

0,94 |

|

|

1,6 |

1 |

0,46 |

0,42 |

|

2 |

0,65 |

0,57 |

|

|

3 |

0,76 |

0,65 |

|

|

5 |

0,88 |

0,74 |

|

|

1,8 |

1 |

0,35 |

0,32 |

|

2 |

0,51 |

0,45 |

|

|

3 |

0,61 |

0,53 |

|

|

5 |

0,72 |

0,61 |

|

|

2,0 |

1 |

0,28 |

0,26 |

|

2 |

0,40 |

0,37 |

|

|

3 |

0,51 |

0,44 |

|

|

5 |

0,61 |

0,58 |

|

2.3.6.3. Коэффициент основной нагрузки болта χ вычисляется по формуле (2.1).

2.3.7. Контактная податливость стыков.

Входящие в

зависимости (2.8) и (2.13) контактные

податливости ![]() можно найти, используя данные табл. 2.3 и 2.4. В

них приведены формулы для определения упругих контактных перемещений Wк, мм,

обусловленных смятием шероховатости, в зависимости от средних контактных

давлений σк, МПа.

можно найти, используя данные табл. 2.3 и 2.4. В

них приведены формулы для определения упругих контактных перемещений Wк, мм,

обусловленных смятием шероховатости, в зависимости от средних контактных

давлений σк, МПа.

Контактная податливость конкретного стыка определяется по данным таблиц 2.3 и 2.4 в соответствии с зависимостью

где Ан - расчетная номинальная площадь контакта поверхностей.

Формулы для определения упругих контактных перемещений Wк, мм [6]

|

Вид обработки |

Шероховатость поверхности |

Wк |

|

|

Сталь 45 - сталь 45 |

Торцевое точение |

Rz 51 |

26,3·10-3·σк0,227 |

|

-"- |

Rz 12,2 |

5,92·10-3·σк0,244 |

|

|

Притирка |

0,6 |

2,18·10-3·σк0,256 |

|

|

-"- |

0,15 |

0,524·10-3·σк0,270 |

|

|

Чугун СЧ 20 - чугун СЧ 20 |

Торцевое точение |

Rz 51 |

35,6·10-3·σк0,232 |

|

-"- |

Rz 12,2 |

8,07·10-3·σк0,256 |

|

|

Притирка |

0,6 |

2,68·10-3·σк0,278 |

|

|

-"- |

0,15 |

1,19·10-3·σк0,290 |

|

|

Сплав АЛ-9 - сплав АЛ-9 |

Торцевое точение |

Rz 51 |

45,6·10-3·σк0,255 |

|

-"- |

Rz 12,2 |

11,5·10-3·σк0,286 |

|

|

Притирка |

0,6 |

3,93·10-3·σк0,308 |

|

|

-"- |

0,15 |

1,45·10-3·σк0,313 |

|

|

В формулах таблиц 2.3 и 2.4 учитывается суммарная контактная податливость обеих стыкующихся поверхностей. |

|||

Формулы для определения упругих контактных перемещений Wк, мм [7]

|

Вид обработки |

Шероховатость поверхности |

Wк |

|

|

Сталь 20Х - сталь 45 |

Шлифование |

1,25 |

1,53·10-3·σк0,5 |

|

0,63 |

|||

|

-"- |

0,63 |

1,12·10-3·σк0,5 |

|

|

0,32 |

|||

|

Притирка |

0,16 |

0,479·10-3·σк0,5 |

|

|

0,08 |

|||

|

-"- |

0,08 |

0,224·10-3·σк0,5 |

|

|

0,04 |

|||

|

Сталь 20Х - чугун СЧ 20 |

Шлифование |

1,00 |

1,12·10-3·σк0,5 |

|

0,63 |

|||

|

-"- |

0,16 |

0,479·10-3·σк0,5 |

|

|

0,125 |

|||

|

Притирка |

0,125 |

0,415·10-3·σк0,5 |

|

|

0,100 |

|||

|

Чугун СЧ 20 - чугун СЧ 20 |

Шлифование - шабрение |

0,63 |

2,87·10-3·σк0,5 |

|

0,32 |

|||

|

ν = 6 - 8 мкм |

|||

|

z = 10 - 12 |

|||

|

Шабрение |

ν = 6 - 8 мкм |

(5,75 - 6,39)·10-3·σк0,5 |

|

|

z = 10 - 12 |

|||

|

-"- |

ν = 6 - 8 мкм |

(4,15 - 4,79)·10-3·σк0,5 |

|

|

z = 10 - 12 |

|||

|

-"- |

ν = 6 - 8 мкм |

(2,56 - 3,19)·10-3·σк0,5 |

|

|

z = 10 - 12 |

|||

|

-"- |

ν = 6 - 8 мкм |

1,59·10-3·σк0,5 |

|

|

z = 10 - 12 |

|||

|

-"- |

ν = 6 - 8 мкм |

1,28·10-3·σк0,5 |

|

|

z = 10 - 12 |

|||

|

1) ν - глубина шабровочных впадин; z - число пятен контакта на площади 25´25 мм2. |

|||

Суммарные податливости стыков деталей системы болта и корпуса:

![]() (2.18)

(2.18)

где ![]() -

контактные податливости стыков, относящихся к системе болта (j = 1, 2, ..., jб) и корпуса (j = 1, 2, ..., jд), мм/Н.

-

контактные податливости стыков, относящихся к системе болта (j = 1, 2, ..., jб) и корпуса (j = 1, 2, ..., jд), мм/Н.

2.3.8. Напряжение предварительной затяжки.

2.3.8.1. Напряжение предварительной затяжки определяется на условия плотности или герметичности стыка с учетом влияния температуры, минимальное напряжение затяжки, отвечающее нулевому давлению на стыке (после затяжки и приложения к наиболее нагруженному условному одиночному соединению рабочей нагрузки Fmax), составляет

где

![]() (2.20)

(2.20)

здесь ![]() - расчетная

площадь поперечного сечения стержня болта в нарезанной части.

- расчетная

площадь поперечного сечения стержня болта в нарезанной части.

2.3.8.2. Для соединений, работающих при повышенных температурах,

где Еб и Ебт - модули упругости материала болта при нормальной и повышенной температуре, МПа;

![]() - изменение

напряжения затяжки при температурной деформации соединения, МПа.

- изменение

напряжения затяжки при температурной деформации соединения, МПа.

Полагая податливость стержня болта значительно превышающей суммарную податливость соединяемых деталей, получим приближенно (более строгий учет влияния температуры см. в [1, 3 - 5])

(2.22)

(2.22)

где ![]() - расчетные температуры стягиваемых

деталей и болта, °С;

- расчетные температуры стягиваемых

деталей и болта, °С;

![]() - коэффициенты

линейного расширения стягиваемых деталей и болта (°С)-1;

- коэффициенты

линейного расширения стягиваемых деталей и болта (°С)-1;

![]() - число

стягиваемых деталей;

- число

стягиваемых деталей;

![]() - толщина каждой

из стягиваемых деталей, мм;

- толщина каждой

из стягиваемых деталей, мм;

![]() - расстояние

между торцами гайки и головки болта, мм.

- расстояние

между торцами гайки и головки болта, мм.

2.3.8.3. Расчетное растягивающее напряжение предварительной затяжки в резьбовой части болта, МПа

где ν - коэффициент запаса затяжки.

По условию плотности стыка ν = 1,25 - 2,0 для постоянных нагрузок и ν = 2,5 - 4,0 для переменных нагрузок.

По условию герметичности ν = 1,2 - 2,5 при мягких прокладках; ν = 2,5 - 3,5 при металлических фасонных прокладках; ν = 3,0 - 4,0 при плоских металлических прокладках.

2.3.8.4. Растягивающее напряжение от усилия затяжки в опасном сечении стержня болта (диаметром dc), МПа

Для строгого учета и оценки величины падения затяжки к настоящему времени накоплено недостаточно экспериментальных данных; вместе с тем для уменьшения интенсивности этого процесса увеличивают усилие начальной затяжки, что предусмотрено повышенными значениями коэффициентов запаса затяжки (см. п. 2.3.9). Для стабилизации затяжки при динамических нагрузках Р предусмотрена двух-, трёхкратная предварительная затяжка для исключения пластических деформаций микронеровностей по стыкам контактирующих поверхностей.

2.3.9. Определение расчетных напряжений в болтах.

2.3.9.1. Полные растягивающие напряжения в резьбовой части и в стержне болта, МПа

(2.26)

(2.26)

2.3.9.2. Касательные напряжения в резьбовой части и в стержне болта, МПа

где Мр - момент, скручивающий болт при затяжке, Н·м:

где ![]() - расчетное усилие

предварительной затяжки, Н;

- расчетное усилие

предварительной затяжки, Н;

ψ - угол подъёма резьбы, рад;

ρ - угол трения, рад;

где i - число заходов резьбы;

fр - коэффициент

трения в резьбе [![]() , где f - коэффициент

трения фрикционной пары; b

- угол наклона рабочей стороны профиля, рад; для метрической резьбы i = 1,

, где f - коэффициент

трения фрикционной пары; b

- угол наклона рабочей стороны профиля, рад; для метрической резьбы i = 1, ![]() рад (a - угол профиля резьбы), т.е.

рад (a - угол профиля резьбы), т.е. ![]() ].

].

2.3.9.3. Момент затяжки на ключе, Н·м

где Мт - момент трения на торце гайки, Н·м:

здесь fт - коэффициент трения на торце гайки;

аг - наружный диаметр опорной поверхности гайки.

2.3.9.4. Значения коэффициентов трения fр и fт зависят от удельного давления, состояния трущихся поверхностей и повторяемости затяжки. В ответственных случаях влияние этих факторов должно быть учтено [1, 4]; при необходимости следует провести специальные эксперименты.

В табл. 2.5 приведены значения fр и fт в зависимости от вида покрытия и смазочного материала, полученные для болта и гайки М10 из стали 45. В табл. 2.6 показано влияние числа затяжек и вида покрытия на средние значения и для болта и гайки М6 из стали 14´17Н2. Толщина покрытия 10 мкм. Для других резьб значения таблиц 2.5 и 2.6 следует рассматривать как ориентировочные.

2.3.9.5. Приведённые напряжения в резьбовой части и стержне болта, МПа

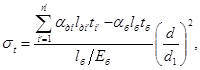

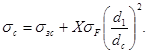

2.3.9.6. Компоненты напряжений, МПа, при

переменной внешней нагрузке на соединение, изменяющейся по пульсирующему циклу ![]() в резьбовой

части болта:

в резьбовой

части болта:

в стержне болта:

![]() (2.40)

(2.40)

![]() (2.41)

(2.41)

![]() (2.42)

(2.42)

![]() (2.43)

(2.43)

где

![]()

2.3.10. Проверочные расчеты на статическую прочность и сопротивление усталостному разрушению.

2.3.10.1. Запасы по пределу текучести в резьбовой части и в стержне болта

Запасы статической прочности в резьбовой части и стержне болта

Значения коэффициентов трения в резьбе fр и на торце гайки fт

|

Коэффициент трения |

Без смазочного материала |

Машинное масло |

Солидол синтетический |

Машинное масло с добавкой 20 % МоS2 |

|

|

Без покрытия |

fр |

|

|

|

|

|

fт |

|

|

|

|

|

|

Кадмирование |

fр |

|

|

|

|

|

fт |

|

|

|

|

|

|

Цинкование |

fр |

|

|

|

|

|

fт |

|

|

|

|

|

|

Фосфатирование |

fр |

|

|

|

|

|

fт |

|

|

|

|

|

|

Оксидирование |

fр |

|

|

|

|

|

fт |

|

|

|

|

В формулах (2.44)

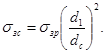

- (2.47):

![]() -

пределы текучести и прочности материала болта;

-

пределы текучести и прочности материала болта; ![]() - то же для нарезанного

стержня. Значения

- то же для нарезанного

стержня. Значения ![]() (для произвольных резьб) по

экспериментальным данным приведены в табл. 2.7; значения

(для произвольных резьб) по

экспериментальным данным приведены в табл. 2.7; значения ![]() приближенно

можно брать из той же таблицы.

приближенно

можно брать из той же таблицы.

Таблица 2.6

Средние значения fр и fт

|

1-я затяжка |

2-я затяжка |

3-я затяжка |

||||

|

fр |

fт |

fр |

fт |

fр |

fт |

|

|

Кадмирование |

0,16 |

0,13 |

0,15 |

0,10 |

0,115 |

0,075 |

|

Цинкование |

0,156 |

0,08 |

0,23 |

0,08 |

0,245 |

0,07 |

|

Лужение |

0,22 |

0,165 |

0,215 |

0,165 |

0,21 |

0,165 |

|

Меднение |

0,32 |

0,22 |

0,325 |

0,2 |

0,38 |

0,185 |

|

Никелирование |

0,33 |

0,24 |

0,352 |

0,275 |

0,352 |

0,275 |

|

Оксидирование |

0,42 |

0,33 |

0,47 |

0,47 |

0,5 |

0,49 |

Значения ![]()

|

|

|

|

|

Нарезанная или накатанная резьба с последующей термообработкой |

700 - 1200 |

1,35 - 1,25 |

|

1300 - 1400 |

1,05 - 0,90 |

|

|

Накатанная резьба без последующей термообработки |

700 - 1200 |

1,40 - 1,20 |

|

1300 - 1400 |

1,20 - 0,95 |

2.3.10.2. Для резьбовых соединений, работающих

при повышенных температурах, проверяют запасы по пределу ползучести ![]() , МПа и по

пределу длительной прочности

, МПа и по

пределу длительной прочности ![]() , МПа:

, МПа:

![]() (2.49)

(2.49)

![]() (2.50)

(2.50)

![]() (2.51)

(2.51)

В табл. 2.8 приведены механические характеристики сталей и сплавов, используемых для изготовления крепежа, работающего при повышенных температурах.

Механические свойства сталей и сплавов, МПа для резьбовых соединений при высоких температурах

|

Температура испытания, °С |

|

|

|

|

Наибольшая рабочая температура, °С |

|||

|

100 |

200 |

100 |

1000 |

|||||

|

45 |

20 |

640 |

370 |

- |

- |

- |

- |

300 |

|

400 |

573 |

230 |

- |

- |

- |

- |

||

|

540 |

340 |

150 |

- |

- |

- |

65 |

||

|

20Х3МВФ |

20 |

900 |

750 |

- |

- |

- |

- |

500 |

|

500 |

640 |

560 |

430 |

- |

350 |

- |

||

|

600 |

550 |

330 |

330 |

250 |

- |

- |

||

|

12Х18Н9Т |

20 |

660 |

250 |

- |

- |

- |

- |

600 |

|

600 |

400 |

180 |

250 |

230 |

- |

90 |

||

|

700 |

280 |

160 |

140 |

120 |

- |

30 |

||

|

37Х12Н8Г8МФБ |

20 |

1000 |

700 |

750 |

- |

- |

- |

650 |

|

600 |

600 |

480 |

- |

- |

350 |

- |

||

|

700 |

550 |

460 |

310 |

- |

240 |

- |

||

|

ХН77Т10Р |

20 |

1020 |

660 |

- |

- |

- |

- |

750 |

|

600 |

940 |

610 |

680 |

660 |

260 |

- |

||

|

700 |

850 |

600 |

420 |

400 |

- |

60 |

||

|

800 |

560 |

460 |

200 |

- |

- |

- |

||

|

ВТ9 |

20 |

1150 |

1030 |

- |

- |

- |

- |

550 |

|

400 |

850 |

720 |

- |

- |

- |

- |

||

|

500 |

800 |

660 |

650 |

- |

280 |

- |

||

|

550 |

780 |

620 |

450 |

- |

120 |

- |

||

2.3.10.3. Для болтов (винтов, шпилек) запас статической прочности рассчитывается по усилиям Qб и Qг, вызывающим срез витков болта или гайки:

![]() (2.53)

(2.53)

где Qn - полное усилие, растягивающее болт, Н:

Усилия Qб и Qг определяют по формулам

![]() (2.56)

(2.56)

где kб и kг - коэффициенты полноты резьбы болта и гайки (для метрических резьб kб = kг = 0,87);

Н - высота гайки, мм;

![]() - пределы

прочности материалов болта и гайки на срез, МПа (можно принять

- пределы

прочности материалов болта и гайки на срез, МПа (можно принять ![]() - для

сталей и титановых сплавом);

- для

сталей и титановых сплавом);

km - коэффициент, учитывающий характер изменения деформации витков по высоте гайки (см. табл. 2.9).

Коэффициент km для соединений с болтами из сталей и титановых сплавов

|

Шаг резьбы |

km |

|

|

Свыше 1,3 |

Крупный и первый мелкий |

0,70 - 0,75 |

|

Второй и более мелкий |

0,65 - 0,70 |

|

|

Менее 3 |

Для всех шагов |

0,55 - 0,60 |

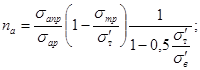

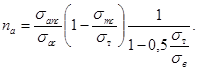

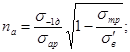

2.3.10.4. Запасы по сопротивлению усталостному разрушения при переменных напряжениях для резьбовой части и стержня болта под головкой:

при

![]()

![]() (2.58)

(2.58)

![]()

(2.59)

(2.59)

![]()

(2.60)

(2.60)

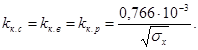

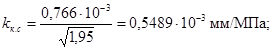

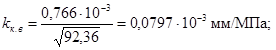

В формулах (2.57)

- (2.60)

![]() и

и ![]() - предельные амплитуды

цикла по резьбовой части болта (винта, шпильки) и при разрушении под головкой

болта (винта), МПа. Их значения можно принять из табл. 2.10 или вычислить по формуле

- предельные амплитуды

цикла по резьбовой части болта (винта, шпильки) и при разрушении под головкой

болта (винта), МПа. Их значения можно принять из табл. 2.10 или вычислить по формуле

где ![]() - предел выносливости гладкого образца

при симметричном цикле нагружения, МПа;

- предел выносливости гладкого образца

при симметричном цикле нагружения, МПа;

![]() - эффективный коэффициент концентрации

напряжений в резьбовой части или в месте перехода стержня болта в головку.

- эффективный коэффициент концентрации

напряжений в резьбовой части или в месте перехода стержня болта в головку.

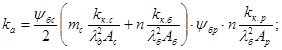

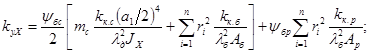

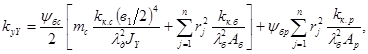

В формуле (2.61) ![]() - коэффициент,

учитывающий влияние масштабного эффекта (см. рис. 2.4); для накатанной резьбы после

термообработки коэффициент

- коэффициент,

учитывающий влияние масштабного эффекта (см. рис. 2.4); для накатанной резьбы после

термообработки коэффициент ![]() следует повысить на 20 - 30 %;

следует повысить на 20 - 30 %; ![]() - коэффициент

технологического упрочнения (

- коэффициент

технологического упрочнения (![]() для резьбовых деталей с нарезанной

резьбой, а также изготовленных из титановых сплавов,

для резьбовых деталей с нарезанной

резьбой, а также изготовленных из титановых сплавов, ![]() для деталей с

накатанной резьбой из стали);

для деталей с

накатанной резьбой из стали); ![]() - коэффициент конструктивного

упрочнения (

- коэффициент конструктивного

упрочнения (![]() для соединений типа стяжки и для

соединений со спиральной вставкой, для остальных соединений

для соединений типа стяжки и для

соединений со спиральной вставкой, для остальных соединений ![]() ). Для сечений

под головкой болта

). Для сечений

под головкой болта ![]()

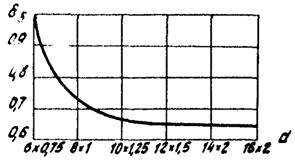

Здесь: qб - коэффициент чувствительности материала болта к концентрации напряжений (qб = 0,5 - 0,6 - для углеродистых сталей;

qб = 0,7 - 0,8 - для легированных сталей;

qб = 1 - для титановых сплавов);

aб - теоретический коэффициент концентрации напряжений в резьбовой части (см. рис. 2.5) и под головкой болта (см. рис. 2.6).

В случае применения гаек из алюминиевых и титановых сплавов в соединении со стальными болтами величину aб можно понизить соответственно на 30 % и 20 %. Если болт из титанового сплава работает с гайкой из стали, то величину следует повысить на 20 %.

Если экспериментальные данные отсутствуют (или используются новые материалы), то

Значения предельной

амплитуды ![]() для соединений типа болт-гайка при

для соединений типа болт-гайка при ![]()

|

|

|

|

||

|

Резьба нарезана |

Резьба накатана |

|||

|

35 |

500 - 600 |

200 |

45/55 |

55/65 |

|

45 |

900 - 950 |

250 |

50/60 |

65/75 |

|

38ХА |

1100 - 1200 |

300 |

55/70 |

75/85 |

|

30ХГСА |

1200 - 1300 |

300 |

65/75 |

75/85 |

|

40ХН2МА |

1100 - 1200 |

450 |

90/100 |

95/110 |

|

13Х11Н2В2МД |

1050 - 1150 |

300 |

50/65 |

60/70 |

|

10Х11Н20ТЗВ |

1100 - 1200 |

300 |

55/70 |

60/70 |

|

ВТ3-1 |

1100 - 1200 |

350 |

45/60 |

40/60 |

|

ВТ9 |

1150 - 1250 |

350 |

45/60 |

40/60 |

|

ВТ16 |

1150 - 1250 |

350 |

45/60 |

50/70 |

|

В числителе дроби приведены значения пределов выносливости соединений с болтами (шпильками), термически обработанными после изготовления резьбы, а в знаменателе - то же, с болтами, термически обработанными до изготовления резьбы. |

||||

где

![]()

2.3.10.5. Допускаемые запасы: по пределу текучести [nт] = 1,3 - 2,5; по статической прочности [nв] = 1,5 - 4,0; по пределу ползучести [nпл] = 1,4 - 2,5; по пределу длительной прочности [nдл] = 1,6 - 4,0. Для запаса по срезу витков резьбы можно принять [nс] = [nв]. Допускаемый запас по предельной амплитуде цикла [nа] = 2,5 - 5,0. В указанных диапазонах допускаемый запас выбирается в зависимости от степени ответственности соединения и способа затяжки (контролируемого, неконтролируемого).

2.3.11. Дополнительные данные о проверочных расчетах при однократном и циклическом нагружении

2.3.11.1. Расчет на прочность резьбовых соединений, работающих при низких температурах, не отличается от расчета при нормальной температуре; следует лишь учесть изменение механических свойств материала деталей соединения при понижении температуры.

2.3.11.2. При ударной однократной нагрузке (см.

Приложение) можно ограничиться проверкой запаса прочности птд

по пластическим деформациям (динамическому пределу текучести ![]() ), приняв

для контролируемой затяжки [птд] = 1,2 - 1,5. При

отсутствии экспериментальных данных по

), приняв

для контролируемой затяжки [птд] = 1,2 - 1,5. При

отсутствии экспериментальных данных по ![]() допустимо использовать статический

предел текучести

допустимо использовать статический

предел текучести ![]() , учитывая ударный импульс при

определении расчетного напряжения.

, учитывая ударный импульс при

определении расчетного напряжения.

2.3.11.3. При малоцикловом нагружении, так же как и при многоцикловом, проявляется влияние концентрации напряжений во впадинах резьбы и под головкой болта, технологии изготовления резьбы, свойств материала, уровня нагрузок, температуры, масштабного и других факторов.

Проверочные расчеты при малоцикловом нагружении резьбовых соединений сводятся к сопоставлению расчетных запасов статической прочности по пределу текучести и сопротивления усталостному разрушения по придельной амплитуде цикла с соответствующими допускаемыми запасами.

Кроме того, при необходимости следует проверить запас по малоцикловой долговечности

где ![]() - суммарное число циклов до разрушения

(определяется по кривой усталости в зависимости от амплитуды переменных

деформаций);

- суммарное число циклов до разрушения

(определяется по кривой усталости в зависимости от амплитуды переменных

деформаций);

![]() - суммарное

число циклов наработки в эксплуатации.

- суммарное

число циклов наработки в эксплуатации.

В связи с

высокой концентрацией напряжений в резьбе и рассеянием величин ![]() и

и ![]() допускаемое

значение

допускаемое

значение ![]() должно быть не менее трёх.

должно быть не менее трёх.

2.3.11.4. Запас долговечности при многоцикловом нагружении определяется так же, как и при малоцикловом.

При нестационарном режиме нагружения прочность следует проверить на основе гипотезы линейного суммирования повреждений

где Ni - число циклов нагружения на i-м режиме;

![]() - допускаемое

число циклов нагружения на i-м режиме, определяемое по кривым

усталости и допускаемым запасам по предотвращению усталостного разрушения;

- допускаемое

число циклов нагружения на i-м режиме, определяемое по кривым

усталости и допускаемым запасам по предотвращению усталостного разрушения;

kp - количество режимов нагружения;

a - накопленное усталостное повреждение.

Выносливость считается обеспеченной при а £ 1.

При действии циклических ударных нагрузок проверка запасов прочности и выносливости производится аналогично циклическому нагружению малой интенсивности с учетом повышения характеристик прочности и выносливости материала. Влияние различных конструктивных и технологических факторов (концентрации напряжений, материала, формы и высоты гайки, материала болта, метода изготовления резьбы, масштабного фактора и др.) в обоих случаях циклического нагружения проявляется аналогично.

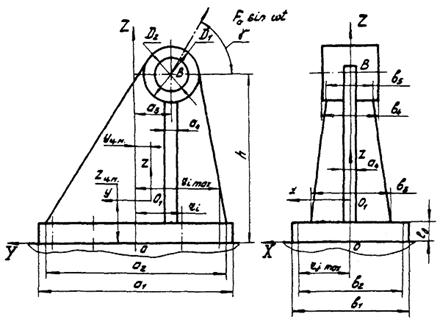

2.4. Групповые соединения типа плита - основание

2.4.1. Исходные предпосылки.

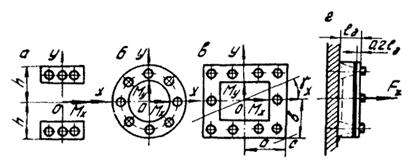

Рассматриваются крепления плиты на основаниях двух типов: жестком (п. 2.4.2) и податливом (п. 2.4.3). Наиболее распространенные симметричные стыки показаны на рис. 2.7; первый (полосовой) стык целесообразно использовать при действии на соединение лишь одного момента Мх.

Схематизация конструкции соединения на жестком основании приведена на рис. 2.7, г: жесткая диафрагма связана шарнирно (на уровне 0,2lд от опорного торца гайки или головки болта) с комплектом условных одиночных соединений - конических втулок, свинченных с основанием.

Схематизация и расчет соединений на податливом основании отличаются некоторой спецификой. Конструкция крепится на фундаменте (рис. 2.8) либо на другом линейном упругом основании (плите, несущей балке и т.п.), для которого справедлива зависимость

где W - осадка основания, мм;

![]() - среднее

контактное напряжение, МПа;

- среднее

контактное напряжение, МПа;

![]() - коэффициент

жесткости основания, Н/мм3 (для бетона

- коэффициент

жесткости основания, Н/мм3 (для бетона ![]() Н/мм3,

для кирпичной кладки -

Н/мм3,

для кирпичной кладки - ![]() Н/мм3).

Н/мм3).

В п.п. 2.4.2.1 ... 2.4.2.7 и 2.4.3.1 ... 2.4.3.4 приводятся краткие пояснения к расчету соединений с плитами обоих типов (см. также п.п. 2.3.2 ... 2.3.11).

Рис. 2.7. К расчету соединений типа плита - основание:

а - полосовой стык; б и в - фланцевые стыки (круглый и прямоугольный); г - вид сбоку

Рис. 2.8. К расчету соединений фундаментальными болтами

2.4.2. Соединение типа плита - жесткое основание.

2.4.2.1. Усилие в наиболее нагруженном болте рассчитывают по формуле (2.5).

2.4.2.2. Материал и покрытие деталей выбирают согласно п. 2.3.3.

2.4.2.3. Параметры резьбы и типоразмер крепежа определяют по п.п. 2.3.4 ... 2.3.5.

2.4.2.4. Расчет податливостей и коэффициента основной нагрузки болта.

2.4.2.4.1. Податливость деталей системы болта для винтового соединения

где ![]() - податливость

соединения винт (шпилька) - основание, мм/Н (2.10).

- податливость

соединения винт (шпилька) - основание, мм/Н (2.10).

Для шпилечного соединения

2.4.2.4.2. Податливость деталей системы корпуса вычисляет по формуле (2.13).

2.4.2.4.3. Коэффициент основной нагрузки - по (2.1).

2.4.2.5. Напряжения предварительной затяжки находят из условия плотности (нераскрытия) стыка согласно п. 2.3.8. В конструкциях общемашиностроительного применения с относительно высокой жесткостью плиты необходимо проверить это условие в наиболее удаленных от нейтральной (по изгибу на стороне растяжения) линии точках. Предполагается линейное распределение напряжений на стыке. Не учитываются деформации сжатия стягиваемых деталей и контактные деформации, что идет в запас надежности расчета.

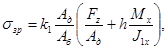

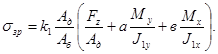

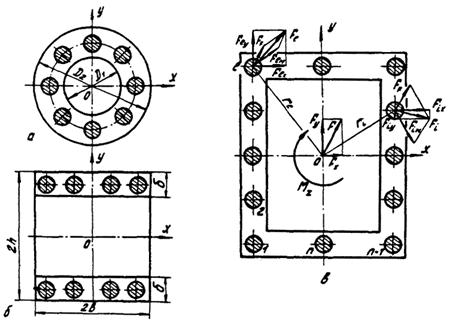

В реальных конструкциях центр тяжести стыка, как правило, совпадает с центром тяжести сечений болтов (рис. 2.7). Напряжения предварительной затяжки рассчитывают по формулам:

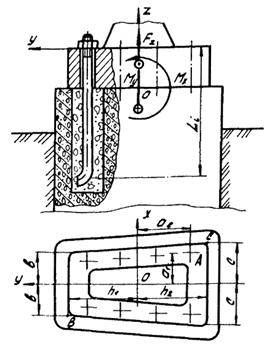

Полосовой стык (рис. 2.7, а) - при внешних силовых факторах Fz и Mx

где Ад - площадь стыка, мм2;

Аб - суммарная площадь поперечных сечений болтов, мм2;

J1x - момент инерции стыка относительно оси x, мм4;

k1 - запас по плотности стыка (k1 = 1,5 - 2).

Фланцевые стыки (рис. 2.7, б, в) - при внешних силовых факторах Fz, Mx и My.

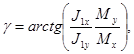

Максимальные напряжения растяжения от этих факторов развиваются в точке С (а; - в), наиболее удаленной от нейтральной линии, образующей с осью х угол

где ![]() - момент

инерции стыка относительно оси у, мм4.

- момент

инерции стыка относительно оси у, мм4.

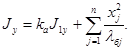

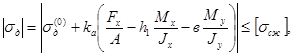

Расчетные напряжения предварительной затяжки

При более сложных формах стыка и неравномерной затяжке необходимо проверить нераскрытие стыка в нескольких точках [1].

Из рассчитанных по формулам (2.23) и (2.70) или (2.72) напряжений затяжки выбирают большее.

2.4.2.6. Расчетные напряжения в болтах при статическом и циклическом нагружении определяют по формулам (2.25) - (2.43).

2.4.2.7. Проверочные расчеты проводят согласно п.п. 2.3.10 и 2.3.11.

2.4.3. Соединения типа плита - податливое основание.

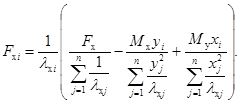

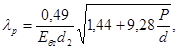

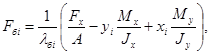

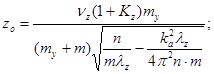

2.4.3.1. Для рассматриваемой конструкции усилие, развивающееся в i-м болте от внешних нагрузок, определяется зависимостью

где xi и yi - координаты оси i-го болта;

![]() - податливость

деталей системы болта, мм/Н.

- податливость

деталей системы болта, мм/Н.

В подобных

соединениях при определении ![]() учитывают лишь податливость стержня

болта

учитывают лишь податливость стержня

болта

здесь ![]() - расчетная длина болта, мм.

- расчетная длина болта, мм.

Если его

стержень залит в бетон (рис. 2.8), то принимают ![]()

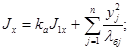

Параметры А, Jx и Jy определяют по формулам:

(2.76)

(2.76)

(2.77)

(2.77)

В приближенных расчетах можно принять:

![]() (2.76)

(2.76)

![]() (2.77)

(2.77)

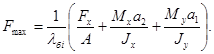

Таким образом, нагрузка на наиболее нагруженный болт А (а1; - а2) составляет

2.4.3.2. Необходимая расчетная величина напряжения предварительной затяжки определяется из условия нераскрытия стыка в наиболее удаленной точке С (с; h2)

где k1 = 1,5 - 2.

2.4.3.3. Расчетные напряжения в болте находят по формулам (2.25) - (2.43), полагая χ = 1.

2.4.3.4. Проверочные расчеты проводят согласно п.п. 2.3.10 и 2.3.11. Дополнительно в рассматриваемых конструкциях необходимо проверить условие прочности стыка для наиболее удаленной точки В (- в; h) зоны сжатия по изгибу

(2.80)

(2.80)

где ![]() - напряжение на стыке после

предварительной затяжки, МПа;

- напряжение на стыке после

предварительной затяжки, МПа;

![]() - допускаемое

напряжение сжатия, МПа.

- допускаемое

напряжение сжатия, МПа.

При совпадении центров тяжести стыка и суммарной площади поперечных сечений болтов

![]() (2.81)

(2.81)

т.е. напряжения на стыке при затяжке распределяются равномерно.

Значения ![]() : для бетона 1 -

1,5 МПа; для кирпичной кладки на известковом растворе 0,7 - 1,0 МПа; для

кирпичной кладки на цементном растворе 1,5 - 2,0 МПа.

: для бетона 1 -

1,5 МПа; для кирпичной кладки на известковом растворе 0,7 - 1,0 МПа; для

кирпичной кладки на цементном растворе 1,5 - 2,0 МПа.

3. РАСЧЕТ СОЕДИНЕНИЙ, НАГРУЖЕННЫХ В ПЛОСКОСТИ СТЫКА

3.1. Общие положения

3.1.1. Соединения, нагруженные в плоскости стыка, выделяются вследствие специфических условий работы в самостоятельную группу. Они выполняются в двух вариантах установки болтов в отверстия:

с зазором (под затяжку), т.е. когда внешняя нагрузка, перпендикулярная осям болтов, воспринимается силами трения на стыке;

без зазора, по скользящей посадке либо с натягом (под развертку), т.е. когда внешняя нагрузка передаётся непосредственно на болты (затягиваемые до относительно малых усилий), работающие при этом на срез, смятие и изгиб*).

*) Предохранительные штифты могут быть учтены в расчетной схеме как болты (соответствующего диаметра); использование фиксирующих элементов типа шпонок представляет специальный интерес и поэтому в Р не рассматривается.

3.1.2. Наряду с методами расчета конструкций, традиционных для общего машиностроения, в рекомендациях приводится решение задачи о распределении нагрузки по болтам продольного ряда применительно ко второму варианту установки их в отверстия. Это решение в общей постановке имеет принципиальное значение, так как из него вытекают частные случаи для широко распространенных в технике соединений: встык, внахлестку, с усиливающими накладками и т.п.

3.1.3. Соединения имеют плоские стыки. Полагается, что нагибная жесткость соединяемых деталей исключает их депланацию как при затяжке, так и при приложении рабочей нагрузки.

3.1.4. При расчете распределения поперечной нагрузки по болтам круглофланцевых, прямоугольных и полосовых стыков (п.п. 3.3 и 3.4) соединяемые детали принимаются абсолютно жесткими. Для соединяемых деталей высокой податливости (например, из алюминиевых сплавов) расчеты должны рассматриваться как прикидочные (первое приближение).

При анализе распределения нагрузки по болтам продольного ряда (п. 3.5) учитывается усредненная продольная податливость листов.

3.2. Примерная последовательность расчета

3.2.1. Определение нагрузки на наиболее нагруженный болт.

3.2.2. Выбор материала и термообработки болтов.

3.2.3. Определение расчетного диаметра болтов (проектный расчет) и подбор по стандарту (ГОСТ 8724-81) метрической резьбы для соединений с зазором либо стандартных болтов для отверстий из-под развертки (ГОСТ 7817-72).

3.2.4. Уточнение конструктивных параметров соединения.

3.2.5. Определение необходимого напряжения (усилия) предварительной затяжки*).

3.2.6. Проведение проверочных расчетов.

*) В соединениях с зазором усилие предварительной затяжки должно быть определено (по условию отсутствия сдвига конструкции)до проектного расчета.

3.3. Соединения болтами, поставленными в отверстия с зазором

3.3.1. Исходные предпосылки.

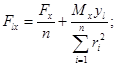

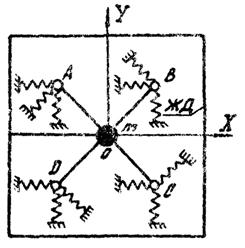

3.3.1.1. Внешние силовые факторы, действующие в плоскости стыка, приводятся к нагрузке F, приложенной в центре поворота, и моменту Mx (рис. 3.1).

Рис. 3.1. К расчету соединений, нагруженных в плоскости стыка

3.3.1.2. Принимается, что сила F равномерно распределена по условным одиночным соединениям. При этом на каждое соединение передаётся нагрузка

3.3.1.3. Момент Mx вызывает в наиболее нагруженном (l-м) соединении силу

где ri и rl - расстояния от центра поворота до осей i-го и l-го соединений (i = 1, 2, ..., n).

3.3.2. Расчетная сила Fl на наиболее нагруженное соединение*) при действии на конструкцию внешних силовых факторов F и Mx определяется сложением векторов FF и FlM (см. рис. 3.1, в); её проекции Flx и Fly на оси x и y составляют:

Здесь xl и yl - координаты оси l-го соединения. Вторые слагаемые вытекают из формулы (3.2).

*) Т.е. наиболее удаленное от центра поворота; в нем векторы FF и FlM образуют острый угол. Сила Fl непосредственно к болту не приложена, а воспринимается как распределенная соединяемыми деталями. В приближенных расчетах ее принимают сосредоточенной, приложенной в условной точке на оси отверстия под болт.

3.3.3. Необходимое усилие затяжки, обеспечивающее отсутствие сдвига

где тс - число стыков;

fc - коэффициент трения на стыке деталей (для сухих чугунных и стальных поверхностей fc = 0,15 - 0,20; см. табл. 3.1);

kзс - коэффициент запаса сцепления (при статической нагрузке kзс = 1,3 - 1,5, при переменной 1,8 - 2,0).

3.3.4. Необходимый (расчетный) внутренний диаметр резьбы болтов, поставленных в отверстия с зазором*)

где

![]() - допускаемое

напряжение растяжения болта, МПа (обычно

- допускаемое

напряжение растяжения болта, МПа (обычно ![]() , где

, где ![]() - предел

текучести материала болта).

- предел

текучести материала болта).

*) При затяжке методами, не исключающими скручивание стержня болта (ключами, гайковертами); в противном случае в формуле (3.6) из числителя под корнем надо убрать коэффициент 1,3.

Из условия

по ГОСТ 8724-81 подбирается стандартное значение d1 и остальных параметров резьбы.

Средние значения fc на стыке соединения

|

fc |

||

|

Необработанные стыки со следами окалины |

0,3 |

|

|

Обработка стыка: |

пескоструйная |

0,5 |

|

|

газовой горелкой |

0,4 |

|

|

методами резания |

0,10 - 0,15 |

|

Окраска стыка: |

алюминиевым порошком |

0,15 |

|

|

черной антикоррозийной краской |

0,10 |

|

|

свинцовым суриком |

0,06 |

3.3.5. Расчетное напряжение затяжки

При действии на соединение только момента Мх в плоскости стыка для определения напряжения затяжки, предотвращающего поворот плиты, возможен расчет без приведения нагрузок к осям отверстий под болт. Полагая нормальные напряжения смятия, обусловленные затяжкой, равномерно распределенными (что отвечает совпадению центра поворота и центра тяжести стыка), получим из уравнений равновесия следующее условие отсутствия поворота плиты на основании (тс = 1; болты одинаковые):

где Ад площадь стыка, мм2;

Sp - полярный статический момент, мм3:

Для кольцевого круглого стыка (рис. 3.1, а)*)

Для полосового стыка (рис. 3.1, б)

3.3.6. О проверочных расчетах

3.3.6.1. В соединениях с зазором внешняя нагрузка на болты не передается; они рассчитываются только на статическую прочность по усилию затяжки даже при переменной внешней нагрузке. Проверочные расчеты болтов на сопротивление усталостному разрушению не производят, а переменная нагрузка учитывается выбором повышенных значений коэффициента запаса сцепления (см. п. 3.3.3).

3.3.6.2. В тонкостенных конструкциях (например, в листовых пакетах), подверженных действию переменой нагрузки, соединяемые элементы должны быть проверены на статическую прочность (по пиковым нагрузкам) и на сопротивление усталостному разрушению (по циклическим нагрузкам) с использованием отраслевых нормативов на допускаемые напряжения и запасы прочности.

3.3.6.3. Если на плиту помимо сдвигающей силы F действуют силовые факторы Fx, Mx и My, перпендикулярные плоскости стыка, то расчет группового резьбового соединения по условию отсутствия сдвига выполняется как проверочный:

*) Формулы (3.11) (3.12) даны без учета влияния на Sp отверстий под болты, что в известной степени учитывается введением в расчет коэффициента запаса сцепления. Если площадь отверстий превышает 12 - 15 % от номинальной площади стыка, она должна быть учтена при расчете Sp.

**) Знак «минус» при отрывающей, а «плюс» при прижимающей плиту к стыку нагрузке Fx.

При действии момента Mx в плоскости стыка это условие согласно выражению (3.9) имеет вид

В формулах (3.13) - (3.14) не учитываются моменты Mx и My, как не сдвигающие плиту и не влияющие на суммарную величину сил трения.

В упрощенных расчетах в запас надёжности работы стыка принимается, что вся нагрузка Fz передаётся на стык.

3.3.6.4. При приложении однократной или циклической нагрузки с интенсивностью более 500 МПа·с-1 для определения усилия затяжки следует рассматривать колебательную систему в плоскости стыка (см. п. 5.3 Приложения).

3.4. Соединения болтами, поставленными в отверстия без зазора

3.4.1. Исходные предпосылки

3.4.1.1. Как и в п. 3.3, рассматриваются конструкции с простыми симметричными стыками, имеющими две плоскости симметрии (рис. 3.1); болты принимаются одинаковыми, а силы, действующие на них, прямо пропорциональными смещениям.

3.4.1.2. При болтах, работающих на срез*), сопротивление сдвигу оказывают силы трения на стыке. Однако вследствие относительно малых усилий затяжки и поперечной фиксации (болтами, поставленными «под развертку») соединяемых деталей влияние сил трения незначительно и в практических расчетах может не учитываться, что идёт в запас прочности болтов (силы трения учитываются при динамическом нагружении соединений).

*) В большинстве общемашиностроительных конструкций деформации изгиба и смятия имеют второстепенное значение. В некоторых конструкциях при высокой податливости соединяемых деталей основным критерием прочности может оказаться не срез болтов, а смятие цилиндрических стыков.

3.4.2. При указанных в п. 3.4.1 допущениях для соединения, нагруженного в центре тяжести стыка (в точке О по рис. 3.1, а, б, в) сдвигающей силой F и моментом Mx, получим по-прежнему формулы (3.3) - (3.4) для определения нагрузки Fl, приложенной в рассматриваемом варианте непосредственно к l-му болту.

3.4.3. Необходимый (расчетный) диаметр гладкой части стержня болтов, поставленных в отверстия без зазора

где тс - число плоскостей среза;

![]() - допускаемое

напряжение среза, МПа (при статической нагрузке

- допускаемое

напряжение среза, МПа (при статической нагрузке ![]() , при переменной

, при переменной

![]() ).

).

Из условия

![]() (3.16)

(3.16)

по ГОСТ 7617-70 подбираем стандартный болт диаметром dc для отверстия из-под развертки.

3.4.4. В рассматриваемых соединениях усилия затяжки и соответственно силы трения обычно незначительны (п. 3.4.1.2) Вместе с тем в процессе проектирования следует определять оптимальную затяжку в связи с положительным ее влиянием на повышение сопротивления усталостному разрушению (из-за уменьшения эффекта фреттинг-коррозии). При необходимости - на этапе проектирования конструкции - следует провести соответствующее экспериментальное исследование (в порядке экспериментальной доводки).

3.4.5. О проверочных расчетах

3.4.5.1. В соединениях без зазора в необходимых случаях, особенно при высокой податливости соединяемых деталей (изготовленных, например, из алюминиевых сплавов, пластмасс и т.п.), должна быть сделана проверка на смятие отверстий.

3.4.3.2. О проверке соединяемых элементов на статическую прочность и сопротивление усталостному разрушению см. п. 3.3.6.2.

3.4.5.3. При нагружении с высокой интенсивностью в результате анализа колебательного процесса определимся усилие в наиболее нагруженном болте.

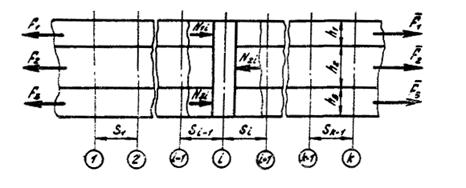

3.5. Распределение поперечной нагрузки по болтам продольного ряда

3.5.1. Исходные предпосылки.

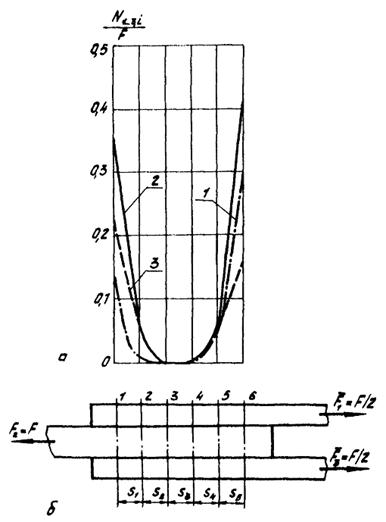

Рассматривается трехслойный пакет листов 1 ... 3 по рис. 3.2. Предполагается, что болты поставлены без зазора и практически без затяжки; отклонение радиальных натягов не учитываются. В связи с относительно малой толщиной листов пренебрегаем деформацией изгиба конструкции. В первом приближении действительные зависимости между деформациями и нагрузками аппроксимируются линейными, т.е. податливости (жесткости) элементов соединения принимаются постоянными [8].

Пакет нагружен равномерно по ширине; силы F1, F2, ..., F3 (см. рис. 3.2) действуют на полосу шириной, равной поперечному шагу t, выделенную из пакета (с параллельным расположением болтов) симметрично около продольного ряда с шагом Si = S = const.

Показанное на

рис. 3.2

направление нагрузок N1,3,i (i = 1, 2, ..., k) принято

положительным. Нагрузки на участках листа ![]()

*) На участке местного разреза вырыва штриховка условно не показана.

3.5.2. Трехслойный пакет.

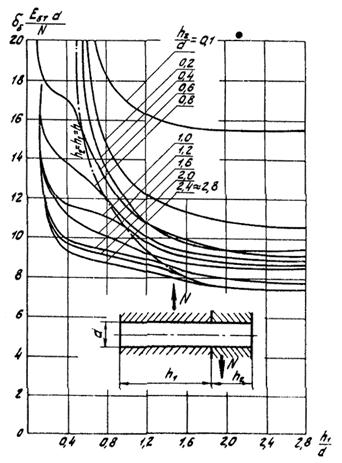

Условия равновесия, краевые и совместности перемещений листов 1, 2, 3 и болтов 1, 2, ..., k приводят к следующей линейной системе из 2k уравнений относительно 2k неизвестных нагрузок на участках болтов, контактирующих с отверстиями листов 1 и 3:

(i = 2, ..., k - 1)

![]() (3.19)

(3.19)

В обозначениях нагрузок на болты при круговой перестановке 1 ↔ 3 варьируется лишь первый индекс.

Рис. 3.2. К расчету трехслойного пакета

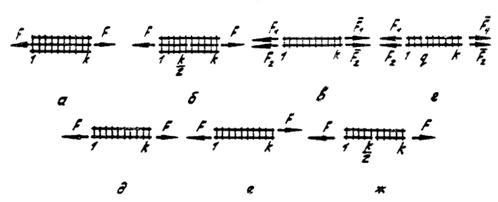

Рис. 3.3. Разновидности конструкций, нагруженных в плоскости стыка

В зависимостях (3.17) - (3.19):

![]() -

усредненные продольные податливости участков Si листов 1 ... 3

и податливости, определяющие сближение болтов и листов;

-

усредненные продольные податливости участков Si листов 1 ... 3

и податливости, определяющие сближение болтов и листов;

![]() -

параметры, вычисляемые по формулам:

-

параметры, вычисляемые по формулам:

![]()

![]()

где ![]() - поперечная

податливость болта от изгиба и сдвига.

- поперечная

податливость болта от изгиба и сдвига.

Определение податливостей см. в Приложении (п. 5.2).

3.5.3. Частные случаи.

3.5.3.1. Лист с двумя накладками (рис. 3.3, а).

Рассматривается трёхслойный

пакет, у которого растянут лишь средний лист ![]() при четном числе болтов.

Вследствие симметрии

при четном числе болтов.

Вследствие симметрии

Для определения нагрузок на болты располагаем системой из k уравнений:

![]() (3.21)

(3.21)

![]() (3.22)

(3.22)

(i = 2, 3, ..., k/2),

причём с учетом симметрии уравнение (3.22) для i = k/2 принимает вид

![]() (3.23)

(3.23)

При одинаковых

податливостях обеих накладок ![]()

Вводим обозначения:

![]()

В обозначениях нагрузок на болты опустим первый индекс, указывающий номер листа: Ni обозначает нагрузку на i-й болт на участке контакта его с отверстием листа 2. Число неизвестных Ni сокращается вдвое (до k/2), а система (3.21) - (3.23) существенно упрощается:

![]() (3.24)

(3.24)

(i = 2, 3, ..., k/2 - 1);

где

![]()

![]()

Здесь aбп/2, aн/2, aнk/2 - суммарные податливости, отвечающие двум накладкам.

3.5.3.2. Соединение встык с двумя накладками (рис. 3.3, б).

По сравнению с только что рассмотренным соединением в данном случае в системе (3.22) 1 ↔ 3 теряем, учитывая симметрию, два уравнения для i = k/2, т.е. (3.23) 1 ↔ 3. Вместо них следует использовать (наряду с (3.4) и (3.22) для i = 2, ..., k/2 - 1) условие равновесия

и условие совместности перемещений элементов соединения на участке

При одинаковых податливостях накладок используем уравнения (3.24) - (3.25) и условие равновесия

Уравнение (3.28) удовлетворяется тождественно.

3.5.3.3. Двухслойный пакет (рис. 3.3, в).

В формулах (3.17) - (3.18) (см. п. 3.5.2) следует принять N3i = 0, N1i = N2i = Ni и соответственно исключить все уравнения от k + 1-го по 2k-е. Получим систему

(i = 2, ..., k - 1);

3.5.3.4. Двухслойный пакет со сквозной трещиной в одном из листов (рис. 3.3, г).

Рассматривается пакет с трещиной, например, в листе 1 на участке Sq между отверстиями. При этом в системе (3.30) - (3.32) теряются два уравнения (для i = q и q + 1) в выражении (3.13). Вместо них используем два уравнения равновесия листа 1

Если трещина расположена по q-му отверстию, то в (3.13) теряется три уравнения (для i = q - 1, q и q + 1), вместо которых используем уравнения

и второе из (3.33).

3.5.3.5. Лист с усиливающей накладкой (рис. 3.3, д).

Принимая в (3.30)

- (3.32)

![]() и

и

![]() а

также,

учитывая симметричное нагружение болтов (k - четно)

а

также,

учитывая симметричное нагружение болтов (k - четно)

получим систему из k/2 уравнений:

![]() (3.36)

(3.36)

![]() (3.37)

(3.37)

(i = 2, ..., k/2 - 1);

![]() (3.38)

(3.38)

3.5.3.6. Соединение внахлестку (рис. 3.3, е).

Для определения Ni, i = 1, ... k, используем

систему (3.30)

- (3.32),

приняв в ней ![]() и

и ![]()

3.5.3.7. Соединения встык с одной накладкой (рис. 3.3, е).

Здесь общее число k болтов четно. Расчетная схема полностью совпадает со схемой соединения внахлестку для числа болтов k/2; поэтому в формулах по п. 3.5.3.6 следует k заменить k/2.

4. ОБЩИЙ СЛУЧАЙ НАГРУЖЕНИЯ

В общем случае статического нагружения конструкций пространственной системой сил и моментов решающее влияние на несущую способность и надёжность резьбовых соединений оказывают нагрузки, перпендикулярные плоскости стыка (при динамическом нагружении - см. п.п. 5.3.3., 5.3.4 - необходимо учитывать все составляющие нагрузки). Расчет этих соединений производят согласно п. 2.2. Ниже приводятся лишь некоторые особенности расчета. Подробней см. в [2] и др.

4.1. В проектном расчете совокупность внешних нагрузок приводится к трем составляющим главного вектора (отрывающей или прижимающей стык к основанию и двум сдвигающим нагрузкам), приложенным в центре тяжести стыка, и трём составляющим главного момента (две из которых перпендикулярны стыку и одна - в его плоскости). При расчете нагрузки на наиболее нагруженный болт учитывается лишь отрывающая нагрузка и два момента, перпендикулярные стыку. Влияние трёх остальных силовых факторов учитывается лишь в проверочных расчетах.

4.2. При уточненном расчете в общем случае нагружения несимметричной конструкции вместо плоской абсолютно жесткой диафрагмы вводят ступенчатую, связанную с комплектом условных одиночных соединений через промежуточные податливые участки (лапы, фланцы и т.п.). Нагрузки на одиночные соединения находит из условий равновесия и совместности перемещений элементов расчетной схемы. Связи промежуточных участков с одиночными соединениями упрощенно принимают шарнирными. В таком случае на каждое соединение действует три взаимно перпендикулярных нагрузки: растягивающая (сжимающая) и две изгибающих.

4.3. Определение необходимого напряжения (усилия) затяжки см. в п.п. 2.3.8, 2.4.2.5 и 2.4.3.2; под рабочей нагрузкой в рассматриваемом общем случае следует по-прежнему понимать осевую нагрузку на наиболее нагруженное условное одиночное соединение.

4.4. Проверочные расчеты.

4.4.1. Основные положения по провидению проверочных расчетов соединений в условиях однократного, мало- и многоциклового нагружения приведены в п.п. 2.3.10 и 2.3.11.

4.4.2. При определении полных расчетных напряжений (а затем и запасов прочности) в болте следует участь все три деформации условного одиночного соединения - осевую и изгиб в двух взаимно перпендикулярных плоскостях.

4.4.3. В связи с действием на конструкцию в общем случае трёх силовых факторов в плоскости стыка следует обеспечить отсутствие сдвига и проворота конструкции на основании: рассчитанное по п. 4.3 усилие затяжки должно удовлетворять работоспособности соединения по данному критерию. В противном случае это усилие необходимо увеличить либо использовать разгрузочные устройства (шпонки, втулки, штифты), исключающие передачу поперечной нагрузим на болты (см. также п. 3.3.6.3).

5. ПРИЛОЖЕНИЯ

5.1. Замечания по выбору расчетной схемы групповых соединений

5.1.1. По назначению групповые резьбовые соединения можно разбить на два основных класса:

служащие для крепления деталей, узлов и машины в целом на основании;

связывающие части деталей, узлов, машины в единое целое (составные, блочные, агрегатные, многоступенчатые и т.п. конструкции).

Соединения обоих классов часто сочетаются.

5.1.2. При определении усилий в болтах, вызванных действием внешней (рабочей) нагрузки на предварительно затянутое соединение, особое внимание должно быть уделено правильному выбору расчетной схемы и определению податливостей всех элементов конструкции, охватываемых силовым потоком.

5.1.3. Для упрощения расчета групповых соединений примыкающая к ним несущая часть конструкции, нагруженная внешними силовыми факторами, схематизируется обычно в виде жесткой плоской диафрагмы (ЖД), через которую силовой поток передаётся к комплекту условных одиночных соединений (ОС). Промежуточные участки конструкции (ПУ), расположенные между ЖД и ОС, при достаточно большой относительной толщине также могут быть приняты абсолютно жесткими; в таком случае приходим к ЖД, непосредственно связанной с комплектом ОС (рис. 2.1 и 2.2).

5.1.4. Во многих конструкциях во избежание значительной погрешности следует учитывать изгибную податливость ПУ.

5.1.5. В конструкциях, при расчете которых допустимо выделение жесткой нагружаемой части, последняя в общем случае должна схематизироваться не плоской, а ступенчатой диафрагмой - жестким телом (ЖТ) трех измерений (рис. 5.1.). Примерами подобных конструкций являются крепления корпусных деталей типа массивных картеров, коробок (схематизируемых в виде ЖТ) к основанию при различной высоте приливов - бобышек под болты (когда условные места крепления ОС к ЖТ не могут быть приняты лежащими в одной плоскости).

5.1.6. В общем случае, когда при переходе от реальной конструкции в расчетной схеме пренебрежение податливостью нагружаемой несущей части ведет к существенной погрешности, не может быть использовано приведение внешних силовых факторов к главному вектору и главному моменту во избежание - в соответствии с принципом Сен-Венана - сильного искажения действительной картины распределения внешней нагрузки по ОС. При этом конструкция схематизируется как податливое тело (Т) или податливая диафрагма (Д) - промежуточные податливые участки (ПУ) - одиночные соединения (ОС),

5.1.7. На основании п.п. 5.1.3 ... 5.1.6 приходим к восьми основным расчетным схемам:

ЖТ (ЖД) - ОС,

ЖТ (ЖД) - ПУ - ОС;

Т (Д) - ОС;

Т (Д) - ПУ - ОС.

Непосредственно эти схемы могут быть использованы лишь для расчета соединений первого класса.

Рис. 5. Расчетная схема группового резьбового соединения со ступенчатой диафрагмой:

Fx, Fy, Fz, Mx, My, Mz - составлявшие главного вектора и главного момента внешних нагрузок, приведенных к точке P (xp; yp) ступенчатой диафрагмы: n - число болтов; xi и yi - координаты оси i-го условного соединения.

5.1.8. Для расчета соединений второго класса (составные конструкции; см. п. 5.1.1) следует составить общую схему с включением в неё соединений обоих классов. Так, например, для фланцевых болтов, соединяющих крышку и корпус редуктора с одним разъёмом, схема имеет следующую структуру (фундаментальная плита жесткая).

Т1 - ПУ(12) - ОС(1) - ПУ(21) - Т2 - ПУ(22) - ОС(2),

где Т1 и Т2 - условные обозначения соответственно крышки и корпуса редуктора;

ОС(1) и ОС(2) - условные одиночные соединения фланцевых болтов и болтов крепления редуктора к фундаментной плите;

ПУ(12), ПУ(21) и ПУ(22) - промежуточные податливые участки фланцев крышки, корпуса и основания редуктора (первый индекс указывает на номер несущей части Т, с которой связан ПУ, а второй - на соответствующий ряд ОС, верхний (1) или нижний (2) по отношению к Т).

В этой схеме внешними силовыми факторами являются нагрузки, передаваемые через подшипники на крышку и корпус редуктора.

5.1.9. В приближенных расчетах крышка и корпус редуктора могут рассматриваться как жесткие тела (ЖТ1 и ЖТ2). Тогда для расчета болтов крепления редуктора к плите допустимо использовать схему в виде ЖТ - ПУ(22) - ОС(2) (под ЖТ подразумевается редуктор в целом), в которой редуктор нагружается силами и моментами, действующими непосредственно на внешние участки входного и выходного валов. Для расчета же фланцевых болтов в этом случае можно исходить из схемы ЖТ1 - ПУ(12) - ОС(1) - ПУ(21) принимая корпус за жесткое основание*) и полагая крышку (ЖТ1) по-прежнему нагруженной силами, передаваемыми от цапф валов через подшипники.

*) Тем самым соединение переводится из второго класса в первый.

5.2. Определение податливостей соединяемых элементов и болтов

Из-за отсутствия обобщенных экспериментальных данных по податливости элементов поперечно нагруженных резьбовых соединений в предварительном прогнозе распределения нагрузки по болтам целесообразно использовать следующие рекомендации.

5.2.1. Податливость соединяемых элементов.

Для определения осевой податливости соединяемых элементов можно использовать скорректированный закон Гука [9]

![]() (5.1)

(5.1)

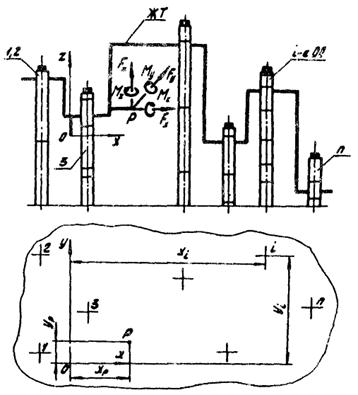

где ko - коэффициент, учитывающий влияние отверстия на осевую податливость листа (накладки);

s и t - шаги продольного и поперечного рядов;

Е1...3 и h1...3 - модули продольной упругости материалов и толщины листа и накладок.

Коэффициент ko следует определять по кривым, приведенным на рис. 5.2 [9], в зависимости от значения относительных параметров соединения b = do/t и b1 = do/2s (do - диаметр отверстия под болт).

Рис. 5.2. Значения коэффициента

5.2.2. Податливость болтов.

Для определения суммарной податливости болтов

учитывающей как деформацию изгиба и

сдвига ![]() , так и сближение болтов и соединяемых

элементов за счет контактной податливости цилиндрического стыка болтов и

отверстий

, так и сближение болтов и соединяемых

элементов за счет контактной податливости цилиндрического стыка болтов и

отверстий ![]() , используем решение задачи о балке

круглого сечения на упругом основании.

, используем решение задачи о балке

круглого сечения на упругом основании.

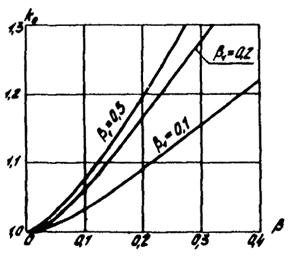

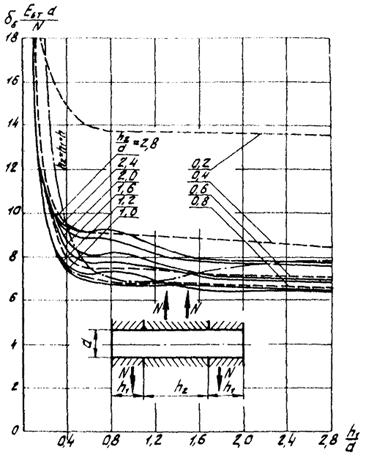

На рисунках 5.3 и 5.4 приведены кривые [10] суммарных перемещений δб болта*) для односрезной и двухсрезной конструкций. Кривые рассчитаны для усредненного значения коэффициента жесткости основания С = 0,9 Ебт (см. ниже).

*) В относительных координатах ![]() где Ебт

- модуль предельной

упругости материала болта, N - нагрузка на него.

где Ебт

- модуль предельной

упругости материала болта, N - нагрузка на него.

Рис. 5.3. Кривые суммарных перемещений односрезной конструкции

Рис. 5.4. Кривые суммарных перемещений двухсрезной конструкции

Суммарная поперечная податливость болта составляет

В основные

формулы (3.17)

- (3.19)

контактные податливости ![]() входят как косвенно (в

входят как косвенно (в ![]() ), так и

непосредственно. Для их определения используется гипотеза Винклера, на базе

которой построены кривые, приведённые на рисунках 5.3 и 5.4. Имеем

), так и

непосредственно. Для их определения используется гипотеза Винклера, на базе

которой построены кривые, приведённые на рисунках 5.3 и 5.4. Имеем

где ![]() - погонная нагрузка на болт на длине

контакта (толщине листа) с отверстием;

- погонная нагрузка на болт на длине

контакта (толщине листа) с отверстием;

![]() - коэффициент

жесткости основания;

- коэффициент

жесткости основания;

![]() - контактное

перемещение (сближение контактирующих деталей).

- контактное

перемещение (сближение контактирующих деталей).

Так как

![]()

то искомая податливость (сближение от единичной сосредоточенной нагрузки) составит

Пример. Определить поперечную (от изгиба до сдвига) и контактную податливости болта односрезного соединения при следующих данных: d = 10 мм; Ебт = 19,6·104 МПа; h1 = 20 мм; h2 = 15 мм; c1(2) = 0,9 Ебт.

Для h1/d = 20/10 = 2 и h2/d = 15/10 = 1,5

находим по рис. 5.3 ![]() т.е.

т.е.

![]()

Согласно (5.5) имеем:

![]()

![]()

Таким образом,

![]()

5.2.3. О влиянии на податливость болта его головки и гайки.

Исследование односрезных соединений показывает, что условия защемления краёв стержня болта головкой и гайкой практически не влияют на его поперечную податливость при do/h1(2) < 0,75. При do/h1(2) > 0,75 даже предположение об абсолютно жестком защемлении болта (от поворота) у краев приводит к уменьшению податливости не более чем на 30 - 40 % по сравнению со свободными краями. Учитывая изгибную податливость тел гайки и головки болта (как толстых плит), а также реальные условия связи их со стержнем болта, это влияние можно оценить, по-видимому, не выше 15 - 20 %.

В двухсрезных соединениях вследствие относительно большой суммарной толщины соединяемых деталей влияние краевых условий ещё ниже.

Таким образом, в упрощенных расчетах распределения поперечной нагрузки по болтам влиянием головок болтов и гаек допустимо пренебречь.

5.3. Динамическое нагружение резьбовых соединений

5.3.1. Общие положения.

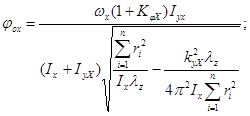

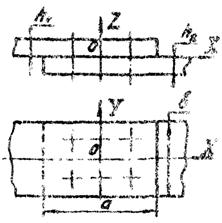

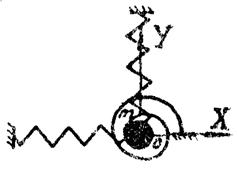

Рассматриваются соединения с одинаковыми болтами (шпильками, винтами), имеющими две плоскости симметрии (рис. 5.5). Предполагается, что поворот конструкции при нагружении её изгибающими моментами происходит относительно главных центральных осей стыка, а при действии крутящего момента - относительно оси, проходящей через центр тяжести, перпендикулярно плоскости стыка (точка О).

В общем случае на соединение действуют шесть силовых факторов (Fx, Fy, Fz, Mx, My, Mz), приведённых к центру тяжести стыка. Расчетные модели при нагрузках, перпендикулярных стыку (Fx, Mx, My,) и в плоскости стыка (Fx, Fy, Mx) различны. Поэтому анализ распределения усилий в соединении проводится раздельно. В обоих случаях выделено два вида нагружения: ударное и циклическое.

В расчетах не учитывается рассеяние энергии на внутреннее трение вследствие его незначительного влияния на колебательный процесс [7, 11 - 15]. Рассеяние энергии на конструкционное трение подчиняется тому же закону, что и на внутреннее трение, т.е.

где ψ - диссипация энергии на внешнее трение за один цикл нагружения;

ak - амплитуда колебаний;

c - эмпирические коэффициенты, зависящие от материала, геометрии соединения, топографии сопрягаемых поверхностей, усилия затяжки и т.д.

Рис. 5.5. Конструктивная схема соединений

Функция (5.6) заменяется эквивалентной линейной зависимостью (вязкое сопротивление).

Расчет соединений при динамическом нагружении производится по методу последовательных приближений. В качестве нулевого приближения принимаются параметры, определяемые из расчета на статическую прочность.

5.3.2. Расчет соединений при действии растягивающей и изгибающей нагрузок.

Схематизация конструкции по рис. 5.5 производится в виде жесткой диафрагмы, шарнирно соединенной с комплектом пружин, эквивалентных по податливостям, условно выделенным одиночным соединениям [16]. Нагрузка и масса соединения приведены к центру тяжести стыка, т.е. приходим к колебательной системе с тремя степенями свободы (рис. 5.6).

5.3.2.1. Ударная нагрузка.

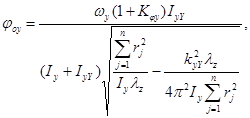

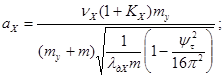

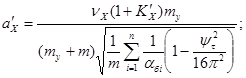

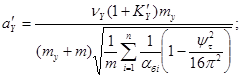

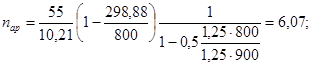

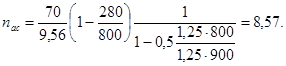

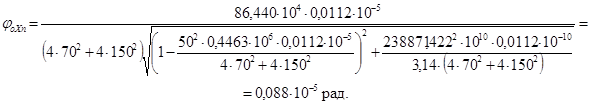

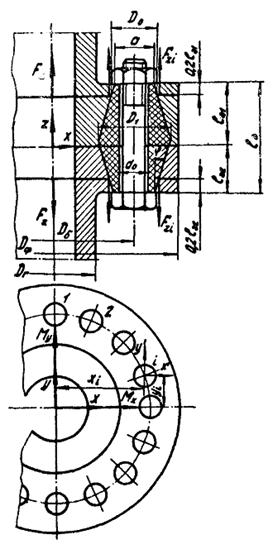

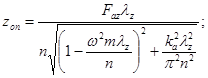

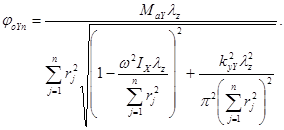

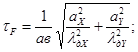

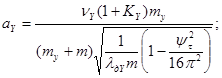

5.3.2.1.1. Определение усилия в наиболее нагруженном болте. Максимальное усилие в наиболее нагруженном болте

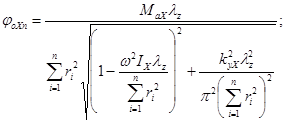

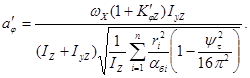

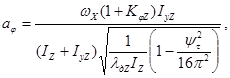

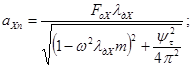

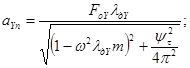

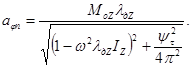

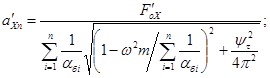

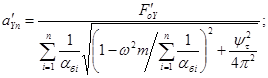

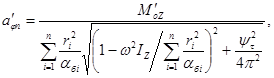

где ![]() - максимальные (линейные и угловые)