ПРОЕКТИРОВАНИЕ

РОБОТИЗИРОВАННЫХ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Р 50-54-85-88

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

ПО НОРМАЛИЗАЦИИ В МАШИНОСТРОЕНИИ

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 187 от 28.06.1988 г.

ПРОЕКТИРОВАНИЕ РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

РЕКОМЕНДАЦИИ

Р 50-54-85-88

Москва 1988

|

Рекомендации

ПРОЕКТИРОВАНИЕ РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

|

Р 50-54-85-88

|

Срок введения с 1 января 1989 г.

Настояние рекомендации (Р) предназначены для

унификации правил и методов проектирования роботизированных технологических

процессов изготовления изделий машиностроения, приборостроения и

металлообработки.

Р устанавливают правила, этапы и задачи проектирования

роботизированных технологических процессов в системе технологической подготовки

производства, применение САПР технологических процессов и средств

вычислительной техники.

Они могут быть использованы при подготовке технического

перевооружения действующих и реконструируемых производств, а также для

разработки технологических проектов новых производственных подразделений.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Общие правила проектирования роботизированных

технологических процессов должны соответствовать установленным в системах

технологической подготовки производства.

1.2. Роботизированные технологические процессы

проектируют для изготовления изделий при меньшей численности рабочих, занятых

ручным, тяжелым, монотонным и малоквалифицированным трудом, особенно во вредных

условиях, в целях повышения социальной и экономической эффективности

производства.

1.3. Роботизированные технологические процессы

проектируют как перспективные при выполнении технологической части проектов

роботизированных комплексов в виде цехов, участков или линий при техническом

перевооружении, реконструкции, расширении производства или новом строительстве.

1.4. Роботизированные технологические процессы

проектируют как рабочие маршрутные и операционные на уровне предприятий,

изготавливающих или ремонтирующих конкретное изделие.

1.5. Степень детализации содержания документации на

роботизированные технологические процессы устанавливают в отраслевых стандартах

и стандартах предприятия.

1.6. Роботизированные технологические процессы должны

соответствовать требованиям техники безопасности, пожаро- и взрывобезопасности,

промышленной санитарии.

1.7. Правила оформления документации на роботизированные

технологические процессы определяют в соответствии с требованиями Единой

системы технологической документации.

1.8. Пояснение терминов, используемых в настоящих

рекомендациях, приведено в справочном приложении 1.

2. ПОРЯДОК ПРОЕКТИРОВАНИЯ РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ (РТП)

2.1. Последовательность проектирования роботизированных

технологических процессов, перечень задач, решаемых на этапах, и основные

документы, необходимые для решения задач, должны соответствовать приведенным в

табл. 2.1.

2.2. Необходимость каждого этапа, состав задач и

последовательность их решения определяют в зависимости от вида и типа

производства в отраслевых стандартах и стандартах предприятия.

В зависимости от специфики применяемых средств

роботизации допускается включать дополнительные этапы разработки роботизируемых

технологических процессов (операций).

Таблица 2.1

|

Этапы

разработки роботизированных технологических процессов

|

Задачи, решаемые

на этапе

|

Основные

документы, обеспечивающие решение задач

|

|

1

|

2

|

3

|

|

1. Анализ исходных данных

|

Ознакомление с конструкторской

документацией на изделия и требованиями к эксплуатации изделий

|

Задание не разработку

технологического процесса

Конструкторская документация на

изделия

|

|

Анализ действующих

технологических процессов и выбор объектов роботизации

|

Архив

производственно-технической документации

|

|

Составление перечня

дополнительной информации, необходимой для разработки роботизированного

технологического процесса, ее подбор

|

Информационно-поисковая система

|

|

2. Классификация изделий

|

Создание групп изделий,

обладающих общностью конструктивно-технологических признаков

|

Конструкторская документация на

изделия

Классификаторы объектов

производства, учитывающие методы захвата изделия промышленным роботом,

способы ориентации изделий при выполнении роботизируемых операций

|

|

Выбор изделий-представителей

(разработка или определение комплексного изделия)

|

Методические рекомендации MP 53-85

Правила проектирования роботизированных

технологических комплексов

Руководящие технологические

документы по классификации и группированию изделий

|

|

|

Разработка предложений по

унификации изделий, повышению технологичности изделий по условиям применения

промышленных роботов

|

ГОСТ

23945.0-80

|

|

3. Количественная оценка групп

изделий

|

Определение типа производства.

Расчет производственной

программы

|

Плановые задания на

производство изделий

MP

53-85

|

|

Определение ориентировочной

трудоемкости (станкоемкости) роботизируемых технологических процессов

|

|

|

4. Разработка

транспортно-технологических схем

|

Выбор заготовок и методов их

изготовления

|

Отраслевые руководящие

технические документы по классификации и технико-экономической оценке

заготовок

|

|

|

Предварительный выбор

технологических баз и методов обработки, перемещения, контроля,

технологического оборудования, промышленных роботов

|

ГОСТ

21495-76

Классификаторы технологических

операций, оборудования

Конструкторская документация

|

|

|

Построение и выбор рациональной

транспортно-технологической схемы

|

MP

53-85

|

|

|

Предварительное обоснование

вариантов компоновочных схем роботизированных технологических комплексов

(РТК)

|

Классификаторы технологического

оборудования

|

|

5. Разработка роботизированного

технологического процесса

|

Определение последовательности

наполнения операций или уточнение последовательности операций по типовому или

групповому технологическому процессу

Определение состава средств

технологического оснащения

Разработка роботизированных

технологических операций

|

|

|

6. Обоснование

технико-экономической и социальной эффективности роботизированных

технологических процессов

|

Расчет социально-экономической

эффективности

Окончательный выбор

оптимального варианта роботизированного технологического процесса

|

Техническая документация по

расчету экономической эффективности

|

|

7. Разработка технических

мероприятий по реализации роботизированного технологического процесса

|

Разработка технологической

части проектов роботизированных технологических комплексов и систем

|

MP 53-85

|

|

|

Разработка технических заданий

на модернизацию или проектирование специальных средств технологического

оснащения и систем управления

|

ГОСТ 3.1109-82

|

|

|

Проектирование и изготовление

средств технологического оснащения роботизированных технологических

комплексов

|

Нормативно-техническая

документация на изделия робототехники

|

|

|

Разработка монтажного плана РТК

Монтаж и отладка

робототехнических комплексов и других средств технологического оснащения

|

Отраслевые нормы

технологического проектирования

|

|

8. Оформление комплекта

документов на роботизированные технологические процессы

|

Оформление технологических

документов на роботизированные технологические процессы

|

Государственные стандарты ЕСТД

на оформление технологических документов

ГОСТ 3.1109-82

|

|

|

Нормоконтроль содержания

документов на РТП

Согласование утверждение

документации на РТП

|

|

3. ОСНОВНЫЕ ТРЕБОВАНИЯ К РАЗРАБОТКЕ МАРШРУТНЫХ И

ОПЕРАЦИОННЫХ РТП

3.1. Маршрутные роботизированные технологические процессы

разрабатывают на основе много вариантных транспортно-технологических схем,

предусматривающих технологические, контрольные операции и операции перемещения

тарно-штучных грузов.

3.2. Обязательный этап при разработке многовариантных

транспортно-технологических схем и маршрутных роботизированных технологических

процессов - группирование изготовляемых изделий по

конструктивно-технологическим признакам с учетом технологичности изделий по

отношению к роботизируемым технологическим операциям,

3.3. Основой для разработки многовариантных

транспортно-технологических схем и маршрутных роботизированных технологических

процессов служит изделие-представитель группы (комплексное изделие или

несколько характерных изделий группы).

3.4. Операционные роботизированные технологические

процессы следует разрабатывать с учетом возможностей существенного увеличения коэффициента

сменности работы оборудования на основе полного высвобождения производственных

рабочих.

При разработке роботизированной технологической

операции за счет группирования изделий следует обеспечивать достаточное

значение суммарного штучного времени по всей производственной программе

роботизируемых мест для достижения непрерывной загрузки средств

технологического оснащения.

3.5. Роботизированные технологические операции, как

системы многостаночного обслуживания промышленным роботом, следует разрабатывать

на основе многовариантных схем выполнения технологических и вспомогательных

переходов.

4. АВТОМАТИЗАЦИЯ ВЫБОРА ОПТИМАЛЬНОГО ВАРИАНТА

ТРАНСПОРТНО-ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ И ПРОЕКТИРОВАНИЯ РТП

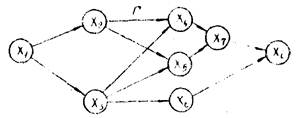

Многовариантную транспортно-технологическую схему

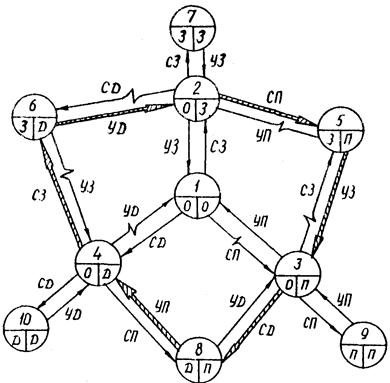

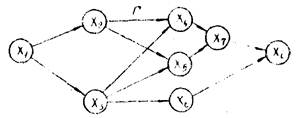

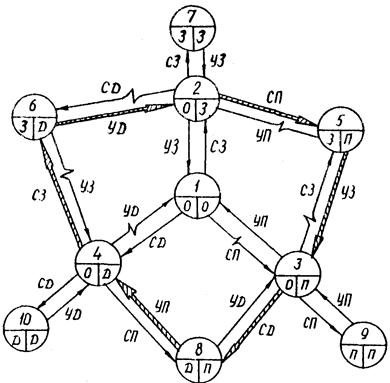

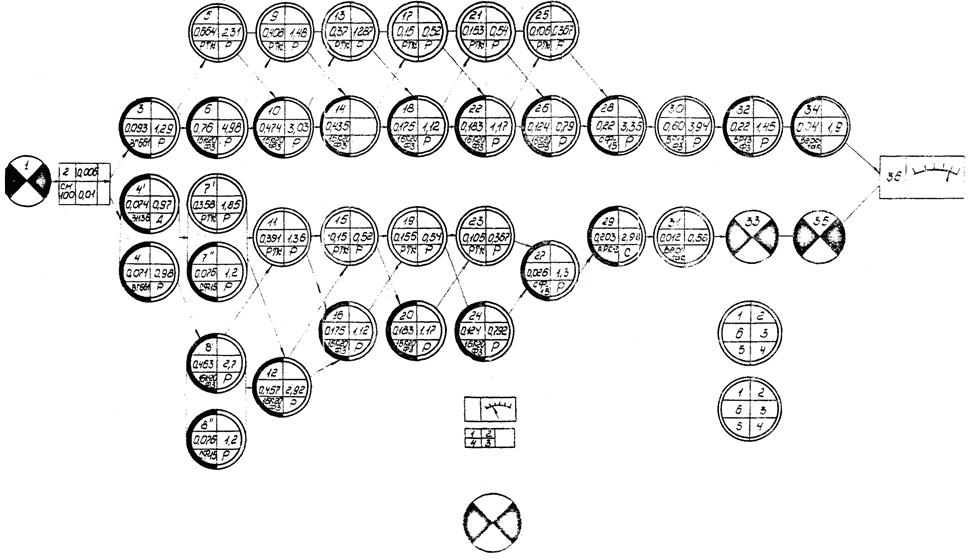

строят в виде технологического маршрутного графа G (Х, Г) (черт. 4.1).

Черт. 4.1

X - множество вершин гpaфа, в качестве

которых рассматривают варианты выполнения технологических операций, в том числе

заготовительных, транспортных, контрольных, учетных и т.п.;

Г - множество дуг графа, определяющих варианты

логических связей при выполнении технологических операций (X)

изготовления изделия.

Основные требования к построению многовариантной

транспортно-технологической схемы определяют следующие правила.

Любой полный путь на графе от начальной вершины к

конечной предопределяет маршрутный технологический процесс изготовления

изделия-представителя группы (комплексного изделия), отвечающий требованиям

конструкторской документации.

При построении множества вершин графа необходимо

предусматривать различные варианты выполнения технологических, транспортных,

контрольных, учетных и т.п. операций, отличающихся концентрацией

(дифференциацией) технологических и вспомогательных переходов.

Многовариантность вершин графа реализуют

использованием на операциях различных комплектов средств технологического

оснащения:

основного оборудования;

различных средств механизации и автоматизации

вспомогательных переходов;

промышленных роботов;

технологической оснастки и т.д.

При этом учитывают возможности различной компоновки

средств технологического оснащения, форм организации производства и труда на

операциях как с использованием промышленных роботов, так и без них.

Построение многовариантной транспортно-технологической

схемы должно предусматривать возможность использования различных заготовок для

изготовления изделий и изменения конструкции их при отработке на

технологичность по условиям роботизации технологического процесса.

Производственная технологичность конструкций изделий в

условиях создания роботизированных технологических процессов обеспечивается с

учетом следующих особенностей.

В целях достижения загрузки роботизированных

технологических комплексов в отдельных случаях возникает необходимость

изменения конструкций изделий по условиям захвата изделия промышленным роботом,

его зажима, транспортирования и базирования. Для этого с использованием

специальных классификаторов (приложение 3, [2]) детали группируются.

Каждая из групп анализируется с точки зрения применения типового метода захвата

и зажима деталей. Детали, которые не соответствуют типовой схеме, должны либо

исключаться из группы, либо проходить отработку на технологичность для

обеспечения конструкторско-технологической однородности группы. В противном

случае может возникнуть необходимость изменения конструкции средств

технологического оснащения роботизированных технологических комплексов.

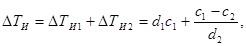

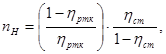

Количественный анализ технологичности измененных

изделий по показателю трудоемкости изготовления рекомендуется осуществлять с

использованием следующей формулы:

(4.1)

(4.1)

где

DТи1 - величина снижения трудоемкости

изготовления изделий в связи с применением промышленных роботов;

DТи2 - величина изменения данной трудоемкости в результате

отработки изделия на технологичность;

d1 - коэффициент, характеризующий интенсивность

изменения трудоемкости изготовления изделий в зависимости от уровня роботизации

технологического процесса;

d2 - коэффициент, характеризующий изменение уровня

роботизации технологического процесса;

c1 - численная величина, зависимая от

конструктивно-технологических характеристик обрабатываемых изделий;

c2 - численная величина, зависимая от

конструктивно-технологических характеристик отработанной на технологичность

конструкции изделия.

Для количественного анализа транспортно-технологической

схемы вершины графа нормируют по показателям:

штучного времени;

приведенных затрат;

надежности.

Допускается нормирование и по другим показателям

(уровень механизации и автоматизации [1] и т.п.).

4.1. Метод однокритериальной оптимизации

В целях выбора рационального варианта

транспортно-технологической схемы все возможные полные пути на графе

выстраивает в очередь по возрастанию одного из критериев оптимизации (времени

или затрат и т.п.). Другие показатели, используемые в расчетах, применяют в

качестве ограничений.

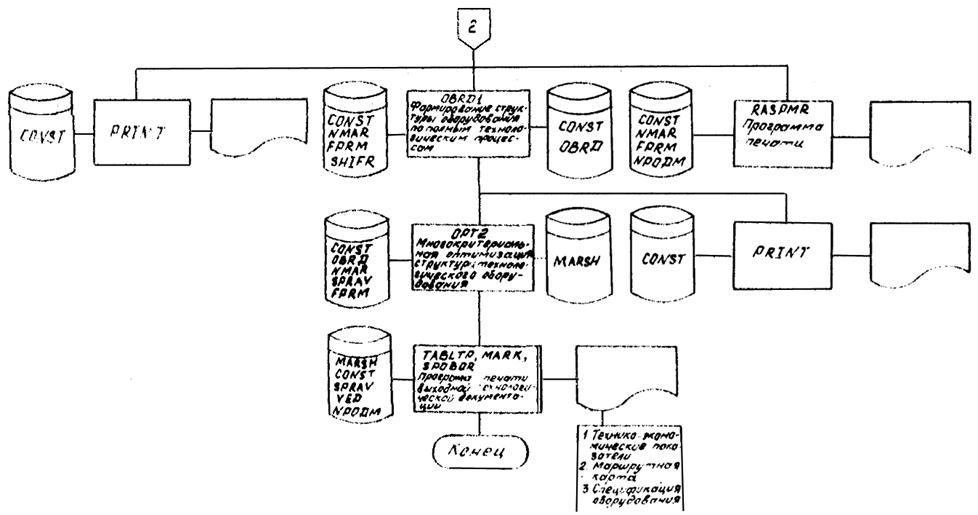

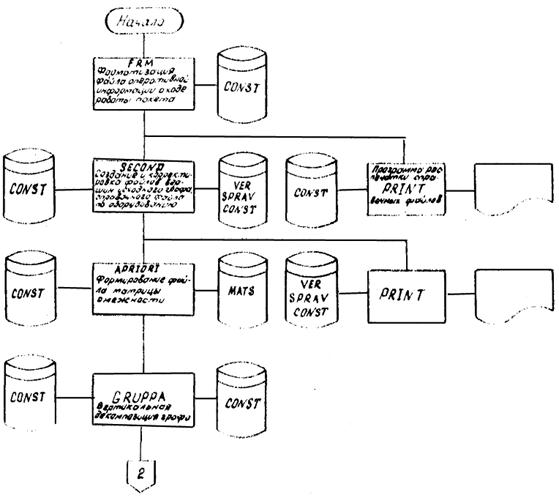

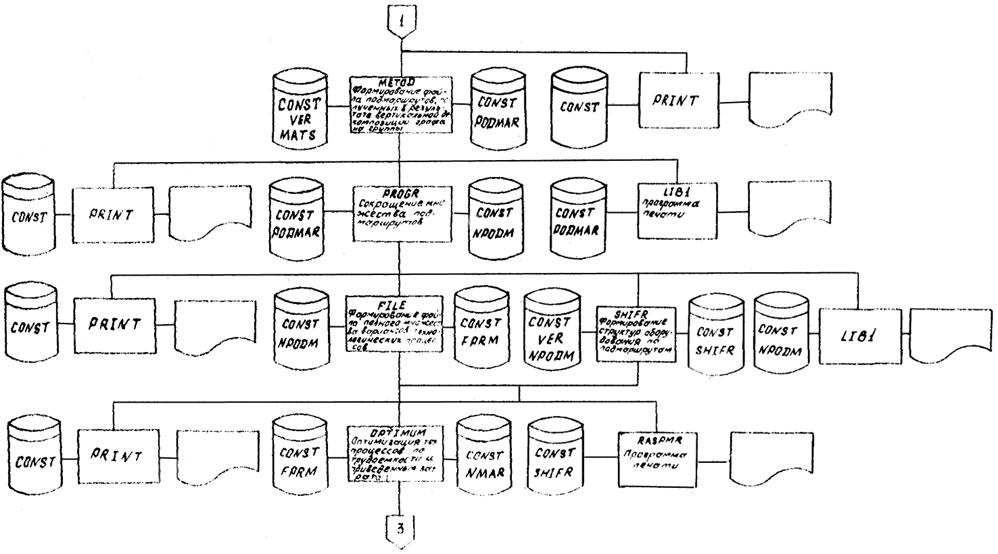

Для многовариантных транспортно-технологических схем

очередь вариантов строят на ЭВМ с использованием специальных программ, [3].

Полученная очередь вариантов выполнения

транспортно-технологических схем проходит экспертную доработку по факторам, не

учтенным в математической модели:

материально-технического снабжения;

пожаро- и взрывобезопасности и т.д.

Для этого группа экспертов оценивает варианты

транспортно-технологических схем в последовательности от наиболее

предпочтительных маршрутов, исключая варианты, не удовлетворяющие реальным

условиям роботизации технологических процессов. Таким обозом определяют вариант

маршрутного роботизированного технологического процесса, максимально

приближенный к оптимальному и отвечающий всем требованиям создания рабочего

технологического процесса.

Примечание. В отдельных

случаях, когда применение промышленных роботов не обеспечивает

социально-экономической эффективности технологических процессов, выполненный

анализ может быть основанием для использования не роботизированного

технологического процесса.

Пример построения фрагмента многовариантной

транспортно-технологической схемы приведен на черт. 4.2.

Результаты расчетов, выполненных для этой схемы,

позволяют построить очередь полных путей, которая приведена в табл. 4.1. По

результатам анализа схемы определяют проектный вариант роботизированного

технологического процесса.

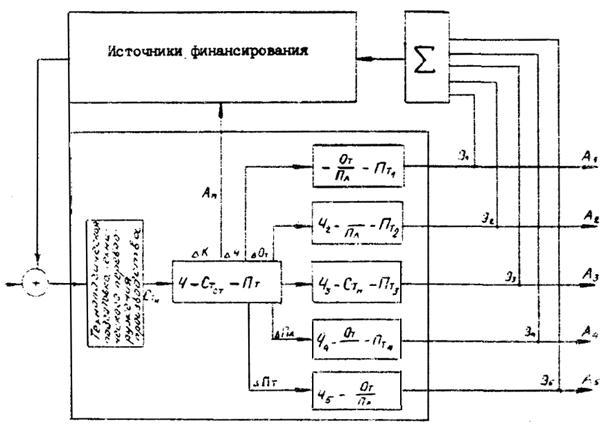

Для этого целесообразно строить модели

функционирования РТК в виде многовариантного циклового графа выполнения

промышленным роботом вспомогательных переходов технологической операции, либо технологических

и вспомогательных переходов для технологических промышленных роботов,

применяемых для сварки, окраски. Пример наиболее распространенного варианта

построения граф-цикла функционирования РТК представлен на черт. 4.4.

Оптимальный вариант выполнения вспомогательных переходов промышленным роботом

характеризуется минимальным временем выполнения полного комплекта переходов в

цикле.

4.4. Технико-экономическое обоснование РТП

Технико-экономическое обоснование роботизированных

технологических процессов осуществляется на всех стадиях разработки и

предполагает:

расчет потенциального экономического эффекта на

стадиях НИР, ОКР и технологической подготовки производства к внедрению нового

технологического процесса;

разработку организационных форм осуществления

роботизированного технологического процесса с целью обеспечения возможности

реализации потенциального экономического эффекта;

расчет фактического годового экономического эффекта по

результатам внедрения при условии оптимального перераспределения высвобожденных

ресурсов.

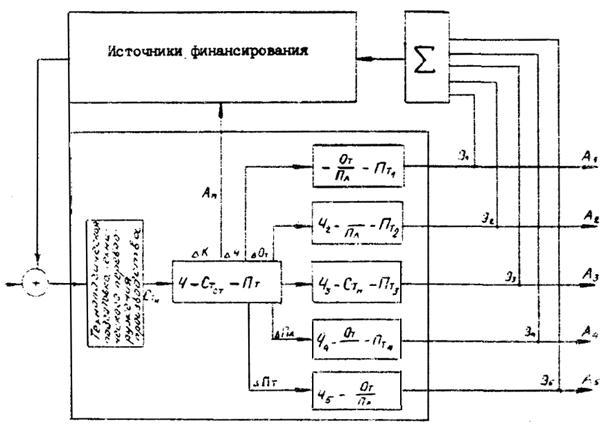

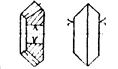

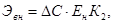

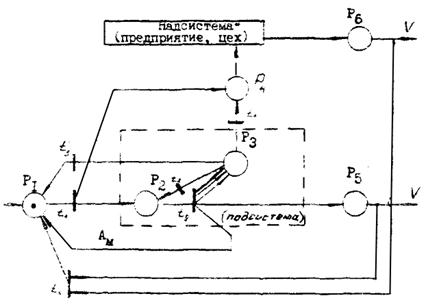

Методологической основой расчета является схема

кругооборота капитальных вложений при внедрении роботизированных

технологических процессов (черт. 4.5).

Расчет экономического эффекта на уровне народного

хозяйства производится по формуле:

Эр = Эвн + Эп + Эсоц, (4.5)

где

Эвн - экономический эффект, получаемый в результате снижения текущих

затрат;

Эп - экономический эффект перераспределения

производственных ресурсов вследствие внедрения роботизированного

технологического процесса;

Эсоц - эффект в социальной сфере

(рассчитывается в соответствии с типовыми методиками [4; 5]).

ОБОЗНАЧЕНИЯ:

А

- порядковый номер вершины графа;

А

- порядковый номер вершины графа;

Б, В - загрузка рук

робота объектами манипулирования;

-

переход, выполняемый промышленным роботом;

-

переход, выполняемый промышленным роботом;

-

оптимальный вариант;

-

оптимальный вариант;

-

i-й вариант;

-

i-й вариант;

D

- деталь;

П - полуфабрикат;

З - заготовка;

0 - схват свободен;

У - установить;

С

- снять.

Черт. 4.4. Граф-цикл функционирования РТК (ГПМ)

Условные обозначения:

К - капиталовложения;

Ст - средства труда

(н) - новые, (ст) - старые;

Ч - рабочие;

Пт - предмет труда;

От - орудия труда;

Пл - площади;

Аi - дополнительный объем выпуска продукции;

Эi - дополнительная прибыль,

полученная за счет капиталовложений в реконструкцию и техническое

перевооружение;

Ri

- внешние источники финансирования.

Ам - амортизационные

отчисления.

Черт. 4.5. Схема оборота капиталовложений при техническом

перевооружении действующего производства на основе внедрения роботизированных

технологических процессов.

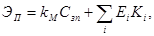

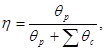

(4.6)

(4.6)

где

DС - разность текущих издержек производства до и после

проведения мероприятия;

K2 - капитальные вложения, связанные с внедрением

роботизированного технологического процесса.

(4.7)

(4.7)

где

kм -

коэффициент, характеризующий отношение стоимости прибавочного продукта к

индивидуальной заработной плате (kм = 0,4 - 0,43, [5]);

Сзп - фонд заработной платы

перераспределяемых рабочих;

Еi - нормативный коэффициент эффективности использования

i-го лимитированного средства производства (в

конкретных случаях, когда известно место перераспределения, эта величина может

приниматься на уровне общей рентабельности);

Кi - стоимость перераспределяемых ресурсов.

Хозрасчетный экономический

эффект рассчитывают в соответствии с формулой (4.5), где отдельные элементы можно

представить в виде:

Эвн =

DС - aк ´ К2 - aф (К2

- К1) - aч (Ч2

- Ч1), (4.8)

где

aк - ставка за банковский кредит, т.е. сумма оплаты

процентов на капитальные средства (0,05 - 10 %);

aф -

процент платы за фонды;

aч - плата

за трудовые ресурсы;

Ч1, Ч2 - численность работающих

до и после внедрения роботизированного технологического процесса с учетом

перераспределяемой части.

(4.9)

(4.9)

где

Рр - рентабельность расчетная по отношению к i-му

средству производства;

Кi - часть i средств производства

перераспределенных внутри хозрасчетного предприятия;

Л - выручка от реализации выбывших производственных

средств на сторону (ликвидации);

DЧ - количество работающих, высвобожденных и перераспределенных внутри

предприятия;

В - годовая выработка реализованной продукции на

одного работающего, руб/чел.;

aпр -

норматив прибыли на 1 руб. реализованной продукции.

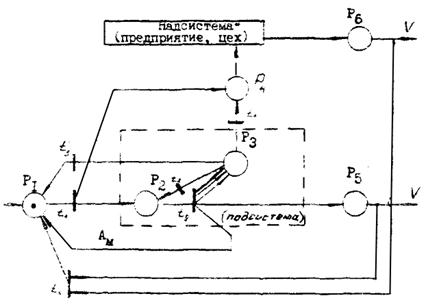

Изложенные методические основы технико-экономического

обоснования роботизированных технологических процессов в условиях

математического моделирования их внедрения реализуются с использованием сетей

Петри. Модель функционирования системы внедрения роботизированного

технологического процесса для данного случая представлена на черт. 4.6. В

виде сети Петри модель функционирует следующим образом: срабатывание системы

заключается в перемещении метки  с одного места

на другое

с одного места

на другое  →○, ○→

→○, ○→ ;

;

при наличии финансовых средств на входе в модель Р1,

возникает возможность запуска сети;

срабатывает переход t1, заключающийся в перераспределении финансовых

ресурсов между надсистемой и подсистемой, в результате чего в надсистему Р1

и подсистему Р2 поступают материальные ресурсы Ri, приобретенные в соответствии с проектом;

наличие материальных ресурсов Р2 создает

условия для их внедрения. Результатом является высвобождение имеющихся ранее

ресурсов (оборудование, площади, рабочие) Р3 и изменение

амортизационных отчислений;

высвобождение ресурсов Р3 (оборудование,

площади, рабочие) создают условия для реализации трех переходов t3, t4, t5.

Данный процесс носит вероятностный характер, и

срабатывание переходов возможно в любом сочетании. В зависимости от этого будет и различный результат функционирования,

который проявляется в том, что результирующая величина Эр станет

переменной.

Таким образом, на выходе модели мы имеем продукцию P5, P6, которая

после ее реализации в виде финансовых средств обеспечивает новое пополнение

источников финансирования.

Черт. 4.6. Схема процесса перераспределения производственных

ресурсов при техническом перевооружении на основе внедрения роботизированных

технологических процессов.

Условные обозначения:

Р1 -

денежные средства (источник финансирования);

t1

- событие перераспределения денежных средств между надсистемой и подсистемой;

Р2 -

материальные ресурсы - Ri попадающие в

подсистему;

t2

- событие внедрения Ri ресурсов в подсистему;

Р3 -

высвобожденные ресурсы DR, подлежащие перераспределению;

t3

- событие перераспределение части DR внутри подсистемы;

t4

- событие перераспределения части DR в надсистему;

t5

- событие реализации части DR в виде вторичных ресурсов;

Р4 -

материальные ресурсы, попадающие в надсистему, Rc;

P5(V) - продукт функционирования подсистемы;

Р6(V) - продукт функционирования надсистемы;

t6

- событие реализаций продукта и получение денежных средств в виде прибыли;

Ам -

амортизационные отчисления;

- - - - надсистема

функционирует аналогично подсистеме относительно систем более высокого уровня.

1. Справочное

|

Термин

|

Пояснение

|

|

Технологическая часть проекта

роботизированного комплекса (системы)

|

Комплект проектной

технологической документации, содержащей исходные данные, расчеты и обоснования

по применению комплекта средств технологического оснащения, расчеты и

обоснования по площадям, составу работающих и условиям их труда,

специальным частям проекта, производственным запасам, затратам энергии всех

видов и другим показателям проекта

|

|

Роботизированный

технологический процесс

|

Технологический процесс,

оснащенный промышленными работами

|

2. Справочное

Выбор объектов роботизации включает:

предварительный отбор по результатам комплексной

оценки технических, технологических, организационных и социальных факторов;

технико-экономическое обоснование предварительно

отобранных объектов.

При наличии опасных для жизни и вредных для здоровья

условий труда решение о роботизации принимают на основании предварительного

отбора независимо от результата технико-экономического обоснования.

Выбранные объекты роботизации следует включить в планы

научно-исследовательских работ по роботизации технологических процессов.

Правила предварительного отбора объектов роботизации

Цель предварительного отбора - определение

технической, технологической, организационной и социальной целесообразности

роботизации.

Объектами комплексной оценки служат производственные

подразделения: цех, участок, группа рабочих мест, рабочее место.

Предварительный отбор объектов роботизации на

предприятии осуществляется специалистами-экспертами. Состав группы приведен в

таблице П.2.1. Пример выбора объектов

роботизации дан в табл. П.2.2.

В результате проведения комплексной оценки определяют

очередность роботизации в соответствии с рангом предпочтительности, присвоенным

каждому объекту.

Предварительный отбор следует завершить составлением

перечня предварительно отобранных объектов роботизации.

Таблица

П.2.1

Состав группы специалистов-экспертов

|

Специалисты

|

Количество

специалистов в группе, чел.

|

|

Ведущие технологи служб новой

техники обследуемых производств

|

1 - 3

|

|

Ведущие конструкторы служб

новой техники, механизации и автоматизации, конструкторы изготовляемых

изделий

|

1 - 3

|

|

Специалисты по экономике и

организации производства

|

1 - 2

|

|

Специалисты по охране труда,

технике безопасности, научной организации труда

|

1

|

|

Примечание.

Ведущего технолога назначают руководителем группы специалистов-экспертов.

|

Правила предварительного технико-экономического

обоснования

Цель технико-экономического обоснования - определение

экономической целесообразности роботизации предварительно обработанных

объектов.

Технико-экономическое обоснование включает:

сбор и обработку исходных данных;

расчет показателей экономической эффективности.

Показателем экономической эффективности роботизации

служит ожидаемый годовой экономический эффект, рассчитанный в соответствии с

методиками и инструкциями, утвержденными в установленном порядке.

Положительная величина ожидаемого годового

экономического эффекта свидетельствует об экономической целесообразности

роботизации, что является положительным результатом технико-экономического

обоснования предварительно отобранных объектов.

Технико-экономическое обоснование следует завершать

исключением из перечня объектов, не имеющих положительного результата

обоснования, кроме случаев, указанных ранее.

Объекты, имеющие положительный результат

технико-экономического обоснования, подлежат роботизации в соответствии с

рангом предпочтительности.

Состав факторов комплексной оценки производства

1. Необходимость улучшения условий труда рабочих,

снижения опасности травматизма и профзаболеваний, а также затрат, обусловленных

действием неблагоприятных социальных факторов.

2. Необходимость решения проблем текучести и нехватки

кадров, повышения престижности профессий.

3. Необходимость повышения качества продукции (работ)

путем исключения влияния на производство субъективных факторов и точного

следования установленным технологическим требованиям.

4. Необходимость повышения производительности

оборудования.

5. Возможность внедрения средств роботизации с

минимальными объемами модернизации установленного оборудования и дополнительных

затрат.

6. Возможность внедрения средств роботизации с

минимальными объемами перепланировок производственных помещений и привлечения

дополнительных площадей.

7. Возможность приобретения роботизированных комплексов

или промышленных роботов, которые могут быть использованы для автоматизации

данной технологической операции (процесса).

8. Наличие кадров, подготовленных для эксплуатации и

технического обслуживания роботизированных производств.

9. Степень поддержки персоналом мероприятий по

роботизации производства.

Примечания:

1. Факторы по п.п. 5 и 6 оценивают с

учетом простоты формализации технологических операций стабильности

технологических процессов, повторяемости изделий в производстве, применения

групповых методов организации производства и т.д.

2. Состав факторов может быть скорректирован,

исходя из условий конкретного производства.

Пример проведения предварительного выбора объектов

роботизации

Выбор объектов роботизации рассмотрен применительно к

участку штамповочно-заготовительного цеха машиностроительного предприятия,

имеющему пять рабочих мест.

Для организации работ по выбору объектов роботизации

создана группа из четырех специалистов-экспертов.

Объектами комплексной оценки являются указанные

рабочие места.

На этапе предварительного отбора специалист-эксперт

определяет значимость рекомендуемых факторов комплексной оценки в соответствии

с табл. П.2.2 и корректирует

рекомендуемый состав факторов, исходя из полученных оценок значимости факторов

и условий конкретного производства.

Далее каждый специалист-эксперт дает оценку меры

влияния каждого фактора на принятие решения в пользу роботизации. Результаты

оценки рабочих мест каждым специалистом заполняют по форме, приведенной ниже.

Каждый специалист оценивает рабочие места независимо от мнения других

специалистов, входящих в группу.

Таблица П.2.2

Рекомендуемый состав и пример определения значимости факторов

комплексной оценки производства

|

Наименование

фактора комплексной оценки производства

|

Оценка значимости

фактора, ƒi, балл

специалисты

|

Средняя оценка

значимости фактора ƒi

|

Относительная

оценка значимости фактора Zi

|

|

1-й

|

2-й

|

3-й

|

4-й

|

|

Необходимость улучшения условий

труда рабочих, снижения опасности травматизма и профзаболеваний, а также

затрат, обусловленных действием неблагоприятных социальных факторов

|

8

|

9

|

9

|

10

|

9

|

0,122

|

|

Необходимость решения проблем

текучести и нехватки кадров, повышения престижности профессий

|

10

|

10

|

10

|

10

|

10

|

0,135

|

|

Необходимость повышения

качества продукции (работ) за счет исключения влияния на производство

субъективных факторов и точного следования установленным технологическим

требованиям

|

10

|

10

|

10

|

10

|

10

|

0,135

|

|

Необходимость повышения

производительности оборудования

|

7

|

9

|

8

|

8

|

8

|

0,108

|

|

Возможность внедрения средств

роботизации с минимальными объемами модернизации установленного оборудования

и дополнительных затрат

|

10

|

9

|

8

|

9

|

9

|

0,122

|

|

Возможность внедрения средств

роботизации с минимальными объемами перепланировок производственных помещений

и привлечения дополнительных производственных площадей

|

6

|

5

|

7

|

9

|

7

|

0,095

|

|

Возможность приобретения

роботизированных комплексов или промышленных роботов, которые могут быть

использованы для автоматизации данной технологической операции (процесса)

|

6

|

8

|

8

|

7

|

7

|

0,094

|

|

Наличие кадров, подготовленных

для проведения эксплуатации и технического обслуживания роботизированных

производств

|

8

|

9

|

8

|

7

|

8

|

0,108

|

|

Степень поддержки персоналом

мероприятий по роботизации производства

|

6

|

5

|

7

|

5

|

6

|

0,081

|

|

Итого:

|

74

|

Примечания:

1. Оценку значимости фактора в пользу

включения его в состав факторов проводят по 10 балльной шкале.

2. Среднюю оценку значимости фактора

ƒi определяют

как среднее арифметическое оценок всех специалистов-экспертов по формуле

где ƒil

- оценка i-го фактора l-м

специалистом-экспертом по 10 балльной шкале, балл;

L -

численность группы специалистов-экспертов, чел.;

i - порядковый номер фактора комплексной оценки производства,

i = 1, ... L.

3. Относительную оценку значимости

фактора Zi определяют как отношение средней

оценки значимости каждого фактора к сумме средних оценок значимости всех

факторов по формуле

где I - число факторов комплексной оценки.

Таблица П.2.3

Пример заполнения формы индивидуальной комплексной оценки объектов

производства

|

Специалист

____________ Подразделение _________ Дата _____________

|

|

Наименование

фактора комплексной оценки производства

|

Относительная

оценка значимости фактора

|

Оценка меры

влияния фактора на принятие решения в пользу роботизации ƒ, li, балл

|

|

Рабочие места

|

|

1-е

|

2-е

|

3-е

|

4-е

|

5-е

|

|

Необходимость улучшения условий

труда рабочих, снижения опасности травматизма и профзаболеваний, а также

затрат, обусловленных действием неблагоприятных социальных факторов

|

0,122

|

10

|

5

|

6

|

2

|

10

|

|

Необходимость решения проблем

текучести и нехватки кадров, повышения престижности профессий

|

0,135

|

6

|

7

|

6

|

7

|

7

|

|

Необходимость повышения

качества продукции (работ) за счет исключения влияния на производство

субъективных факторов и точного следования установленным технологическим

требованиям

|

0,135

|

5

|

7

|

8

|

9

|

9

|

|

Необходимость повышения

производительности оборудования

|

0,108

|

8

|

7

|

8

|

8

|

8

|

|

Возможность внедрения средств

роботизации с минимальными объемами модернизации установленного оборудования

и дополнительных затрат

|

0,122

|

10

|

9

|

10

|

9

|

8

|

|

Возможность внедрения средств

роботизации с минимальными объемами перепланировок производственных помещений

и привлечения дополнительных производственных площадей

|

0,094

|

7

|

4

|

3

|

3

|

4

|

|

Возможность приобретения

роботизированных комплексов или ПР, которые могут быть использованы для

автоматизации данной технологической операции (процесса)

|

0,094

|

8

|

6

|

7

|

6

|

5

|

|

Наличие кадров, подготовленных

для проведения эксплуатации и технического обслуживания роботизированных

производств

|

0,008

|

8

|

4

|

5

|

8

|

8

|

|

Степень поддержки персоналом

мероприятий по роботизации производства

|

0,081

|

10

|

8

|

7

|

9

|

9

|

|

Комплексная оценка объекта

|

|

6,64

|

6,37

|

6,75

|

6,88

|

7,53

|

Примечания:

1. Оценку меры влияния фактора на

принятие решения в пользу роботизации производят по 10 балльной шкале.

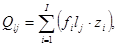

2. Комплексную оценку объекта Qlj специалист-эксперт определяет как сумму

произведений балльных оценок меры влияния каждого фактора на относительную

оценку его значимости по формуле

где

j - порядковый номер оцениваемого объекта, j

= 1, ...n;

ƒilj - оценив меры

влияния i-го фактора l-м

специалистом для j-го объекта;

Zi - относительная оценка значимости фактора.

Предварительный отбор завершают присвоением рангов

предпочтительности рабочим местам в соответствии с табл. П.2.4 и составлением перечня предварительно

отобранных объектов роботизации в соответствии с табл. П.2.5.

Таблица

П.2.4

Присвоение ранга предпочтительности объектам

|

Специалист

|

Комплексная оценка

объекта Qlj, балл

|

|

Рабочие места

|

|

1-е

|

2-е

|

3-е

|

4-е

|

5-е

|

|

1-й

|

7,64

|

6,37

|

6,75

|

6,81

|

7,52

|

|

2-й

|

7,32

|

7,28

|

6,92

|

7,12

|

7,28

|

|

3-й

|

6,92

|

7,75

|

7,18

|

6,76

|

6,94

|

|

4-й

|

7,52

|

7,82

|

6,91

|

7,14

|

7,08

|

|

Итоговая оценка объекта

|

7,38

|

7,31

|

6,94

|

6,46

|

7,21

|

|

Ранг предпочтительности объекта

|

1

|

2

|

4

|

5

|

3

|

Примечания:

1. Итоговую оценку объекта определяют

как средне арифметическое его оценок специалистами по формуле

2. Ранги объектов обозначают числами

натурального ряда от 1 до т, где т - число оцениваемых объектов. Меньший ранг присваивают

объекту с большей итоговой оценкой.

Таблица

П.2.5

Перечень предварительно

отобранных объектов роботизации

|

Рабочее

место (объект)

|

Итоговая оценка

объекта  , балл , балл

|

Ранг

предпочтительности объекта

|

|

1-е

|

7,38

|

1

|

|

2-е

|

7,31

|

2

|

|

5-е

|

7,21

|

3

|

Литература

1. ГОСТ 23004-78.

Механизация и автоматизация технологических процессов в машиностроении и приборостроении.

Основные термины, определения и обозначения.

2. РД 50-357-82. Методические указания. Правила выбора

объектов роботизации. - М.: Изд-во стандартов, 1983.

3. Методические рекомендации MP 53-85.

Правила проектирования роботизированных технологических комплексов. - М.:

ВНИИНМАШ, 1985.

4. Методические рекомендации МР 040-60-83. Определение

экономической эффективности разработка и внедрения автоматизированных

технологических комплексов. - М.: НИИмаш, 1983.

5. Козловский В.А. Эффективность переналаживаемых

роботизированных производств. - Л.: Машиностроение, 1985.

6. Methodiche Empfehlunqenfür die

montoqeqerechte Gestaltunq von Buuelementen für automatisierte Montaqe

D.D.R. Karl Marx Stadt, Mai, 1986.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И

ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом по нормализации в

машиностроении

ИСПОЛНИТЕЛИ: А.Г. Гринфельдт, С.Г. Селиванов, С.Н.

Гудков, Е.И. Думчев, В.Ю. Пудяков, В.И. Мазикова, В.М. Макаров, В.Н. Афанасьев,

В.В. Крупнов, Т.А. Козлова

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ

В ДЕЙСТВИЕ Приказом ВНИИНМАШ № 187 от 28 июня 1988 г.

3. ВЗАМЕН ГОСТ

14.323-84, ГОСТ 14.324-84

4. ССЫЛОЧНЫЕ ДОКУМЕНТЫ

(

(

(

( (

(