ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт по

нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 400 от 16 декабря 1987 г.

Расчеты и испытания на прочность

Метод рентгеноструктурного

анализа изломов.

Определение глубины зон

пластической деформации

под поверхностью разрушения

Рекомендации

Р 50-54-52-88

Москва 1988

Рекомендации

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. В рекомендациях излагается рентгеноструктурный метод определения глубины зон пластической деформации под поверхностью разрушения при послойном стравливании излома и способом съемки шлифа, расположенного нормально к поверхности излома.

1.2. За зону пластической деформации (ЗПД) принимается глубина слоя материала под поверхностью разрушения, на которую распространяются структурные изменения, происшедшие в процессе распространения трещины.

При этом принимается, что зона пластической деформации превышает глубину эффективно рассеивающего слоя материала при рентгенографировании поверхности излома.

1.3. Рекомендации распространяются на изломы металлических материалов, полученные при различных видах нагружения.

1.4. Величина зоны пластической деформации, оцениваемая по настоящим рекомендациям, может быть использована для:

идентификации вида изломов, в том числе с испорченной поверхностью;

определения критических температур хрупкости при различных видах нагружения;

оценки статической и циклической трещиностойкости и условий правомерности определения этих характеристик;

определения критических длин трещин при различных видах нагружения и переходных коэффициентов интенсивности напряжений при усталостном нагружении.

Предлагаемый метод может быть использован и для исследования структурных изменений материала, в том числе фазовых превращений, в зонах пластической деформации под поверхностью разрушения.

2. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ ИССЛЕДОВАНИЙ

2.1. Рентгенографированию подлежат изломы без какой-либо предварительной обработки, нарушающей их структуру.

2.2. Изломы следует оберегать от загрязнения, механических повреждений и воздействия коррозионной среды.

2.3. Образец для рентгеновского анализа следует отрезать так, чтобы расстояние до поверхности разрушения заведомо превышало предполагаемую глубину зоны пластической деформации под поверхностью разрушения; сам излом в процессе резки не должен подвергаться деформации, воздействию агрессивных сред и высоких температур.

Величину зон пластической деформации качественно оценивают по виду излома, определенному фрактографическим методом [13]. При вязком разрушении они имеют наибольшие размеры и их можно оценить по протяженности утяжки на боковой поверхности образца или детали.

2.4. Для очистки эксплуатационных изломов от грязи, копоти, продуктов окисления применяются те же методы, что и при микрофрактографических исследованиях: промывка в растворителях, очистка репликой, ультразвуковая очистка и т.д. [6]. Механические способы очистки исключаются.

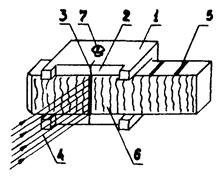

2.5. Для крепления изломов в держателе образца дифрактометра используют дополнительные приспособления, позволяющие установить заданный участок на поверхности излома под рентгеновский пучок (рис. 1).

Для крепления изломов в держателе образца дифрактометра могут быть использованы и другие приспособления, если они обеспечивают требуемую точность установки образца.

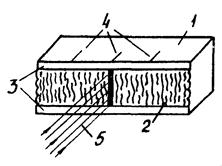

2.6. Допускается крепление изломов без дополнительного приспособления (рис. 2); в этом случае для совмещения облучаемой области с плоскостью фокусировки дифрактометра шлифованные лыски должны проходить по середине выступов (по средней линии профиля излома).

2.7. Для определения глубины зон пластической деформации под поверхностью разрушения кроме дифрактометров могут использоваться рентгеновские установки, рассчитанные на фотометрическую регистрацию дифракционных отражений.

3. АНАЛИЗ ИЗЛОМОВ С ПОМОЩЬЮ РЕНТГЕНОВСКИХ ДИФРАКТОМЕТРОВ

3.1. Составляется схема излома, на которой указывают макрозоны, места рентгенографирования и размеры облучаемой области в зависимости от задачи исследования.

При исследовании крупногабаритного излома вырезают образец (в соответствии со схемой) и крепят в держателе.

Рис. 1. Простейшее приспособление для крепления изломов в держателе образца дифрактометра:

1 - корпус приспособления; 2 - его торцевая часть, прижимаемая к держателю; 3 - риски на приспособлении, расположенные по линии падения первичного рентгеновского пучка 4; 5 - риски на образце для установки заданного участка на поверхности излома 6 под рентгеновский пучок 4; 7 - болт для крепления образца.

Рис. 2. Образец для крепления в держателе дифрактометра без дополнительного приспособления:

1 - образец; 2- поверхность излома; 3 - шлифованные лыски (под держатель образца); 4 - риски для установки заданного участка на поверхности излома под рентгеновский пучок 5.

3.2. Для установки заданного участка на поверхности разрушения под рентгеновский пучок на боковую поверхность образца или на излом за пределами облучаемой области наносят риски (метки).

При использовании дополнительного приспособления риски должны совмещаться с рисками на его торцевой части (см. рис. 1).

В противном случае риски совмещают с центром падения первичного рентгеновского пучка (см. рис. 2), который заранее определяют и отмечают на держателе образца дифрактометра.

Примечание. При определении глубины зон пластической деформации с использованием способа стравливания риски на образце обновляют по мере их стравливания.

3.3. Облучаемую область на изломе создают с помощью вертикальных и горизонтальных комбинаций щелей на пути первичного рентгеновского пучка.

Для оценки размеров и формы облучаемой области на место излома в держателе устанавливают люминесцирующий экран с нанесенной на нем координатной сеткой. Для более точного определения используют рентгеновскую пленку. После экспозиции и фотохимической обработки получают изображение сечения первичного пучка и определяют размеры облучаемой области.

3.4. Из-за влияния неточности установки излома (под рентгеновским пучком) на ширину дифракционной линии количество съемок в одной и той же точке должно быть не менее 3 - 5. При этом излом каждый раз заново устанавливают в держателе.

При значительной шероховатости (Rz > 0,5) излом крепят в держателе так, чтобы плоскость фокусировки проходила по средней линии его профиля.

4. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ЗОН ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ С ИСПОЛЬЗОВАНИЕМ ПОСЛОЙНОГО СТРАВЛИВАНИЯ ПОВЕРХНОСТИ РАЗРУШЕНИЯ

4.1. Устанавливают излом в держателе дифрактометра и производят рентгенографирование его поверхности в заданных участках.

4.2. Определяют ширину рентгеновской дифракционной линии. Для анализа желательно выбирать линии, соответствующие углу отражения θ ³ 45 - 50° (для увеличения чувствительности) и достаточно интенсивные (для снижения погрешности измерения).

4.3. Производят химическое и электрохимическое стравливание материала с поверхности разрушения.

Не допускается вытравливание на изломе отдельных фаз или других структурных элементов материала.

Минимальная толщина стравленного слоя за одно травление составляет, как правило, не менее половины толщины эффективно рассеивающего слоя материала при его рентгенографировании.

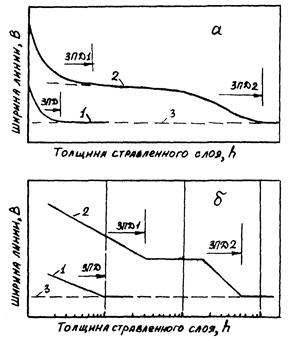

Оптимальная толщина зависит от типа излома, степени шероховатости, задач исследования и должна обеспечить необходимое количество точек для построения кривой В = f(h) (рис. 3).

4.4. Измеряют толщину стравленного слоя с поверхности разрушения (см. разд. 6).

Рис. 3. Схема изменения ширины дифракционной линии в зависимости от толщины стравленного слоя металла в линейных (а) и полулогарифмических (б) координатах:

1 - одна зона пластической деформации (ЗПД); 2 - две зоны пластической деформации; 3 - значение ширины дифракционной линии, полученной с недеформированного металла

4.5. Повторяют съемку тех же участков на поверхности разрушения и определяют ширину дифракционной линии.

4.6. Попеременное травление и съемку излома повторяют до тех пор, пока ширина дифракционной линии не достигнет ее величины, полученной от недеформированного металла (эталона), т.е. до полного стравливания деформированного слоя металла с поверхности разрушения.

4.7. Строят графическую зависимость ширины дифракционной линии от толщины стравленного слоя в линейных или полулогарифмических координатах (рис. 3а, б).

4.8. За глубину зоны пластической деформации принимают расстояние до выхода кривой на горизонтальное плато (рис. 3, а) или до точки перелома (рис. 3, б).

Число переходов на горизонтальное плато (точек перелома на кривой) определяет количество зон пластической деформации под поверхностью разрушения (рис. 3а, б).

Линейные координаты используют при установлении глубины зоны пластической деформации с ярко выраженным градиентом деформации материала, а полулогарифмические - при определении глубины больших зон с малым градиентом деформации материала.

4.9. Многократное стравливание излома, имеющего значительную (RZ > 0,5 мм) шероховатость, приводит к уменьшению ширины дифракционной линии не только в результате стравливания верхних более деформированных слоев материала, но и вследствие уменьшения шероховатости поверхности при ее сглаживании в процессе травления. Поэтому для определения глубины зон пластической деформации рекомендуется пользоваться зависимостями «физическое уширение дифракционной линии - толщина стравленного слоя».

Для изломов с шероховатостью RZ < 0,5 мм эффектом уменьшения ширины линии из-за уменьшения шероховатости поверхности в процессе стравливания излома можно пренебречь.

4.10. Для определения физического уширения дифракционной линии производят съемку с эталоном. За эталон принимают излом второй половины разрушенного образца или детали (только при отсутствии ярковыраженной макрокривизны поверхности), подвергнутых отжигу для снятия напряжений. Эталонный образец стравливают одновременно с изломом. В некоторых случаях (при необходимости) допускается использовать в качестве эталона ширину дифракционной линии, полученной с исследованного образца на расстоянии (от поверхности разрушения), заведомо превышающем ЗПД.

4.11. Определение глубины зон пластической деформации по кривой «физическое уширение дифракционной линии - толщина стравленного слоя» производят аналогично п. 5.8.

5. ИЗМЕРЕНИЕ ТОЛЩИНЫ СТРАВЛЕННОГО СЛОЯ МЕТАЛЛА С ПОВЕРХНОСТИ РАЗРУШЕНИЯ

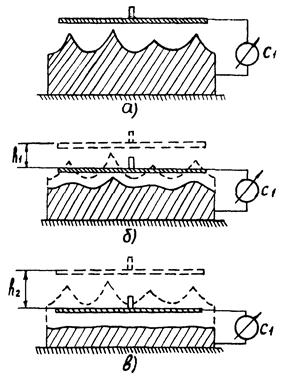

5.1. Для измерения толщины стравленного слоя рекомендуется использовать емкостный метод [11, 12], основанный на изменении емкости между двумя электропроводящими объектами при их сближении или удалении. Преимущество метода в том, что он позволяет измерять усредненную толщину стравленного слоя с учетом изменения профиля излома в процессе травления.

5.1.1. Образец (излом) устанавливают на базовую поверхность. В непосредственной близости от поверхности разрушения помещают электрод в виде пластины, размеры которой соответствуют исследуемому участку на поверхности излома и измеряют емкость СI между электродом и изломом (рис. 4, а). Положение электрода контролируется индикатором часового типа с ценой деления 0,001 мм.

5.1.2. Производят травление излома, предохраняя от травления базовую поверхность.

5.1.3. Затем после травления образец снова устанавливают на базовую поверхность и перемещают электрод параллельно самому себе в направлении к излому (рис. 4, б) до тех пор, пока емкость между ним и изломом не будет равна первоначальному значению СI (рис. 4, б). По индикатору измеряют величину перемещения h1, которая и соответствует усредненному значению толщины стравленного слоя.

5.1.4. Аналогично определяют толщину последующих стравленных слоев (рис. 4, в).

5.2. Для увеличения емкости конденсатора (а следовательно, и точности измерения h) при исследовании вязких изломов, имеющих значительную шероховатость и кривизну поверхности, электрод изготовляют из материала меньшей твердости, чем исследуемый излом (например, сплава Вуда с Тпл. = 68 °С, нагретого до температуры плавления). После первоначальной установки электрода производят вдавливание его в излом, а затем обратным перемещением создают необходимый зазор между ним и образцом.

5.3. Измерять емкость между электродом и изломом целесообразнее в жидкости с высокими диэлектрическими свойствами, например, в касторовом масле. Для этого можно использовать универсальный измеритель Е7-11 или аналогичный прибор того же класса точности.

Рис. 4. Схема измерения толщины стравленного слоя металла с поверхности изломов емкостным методом

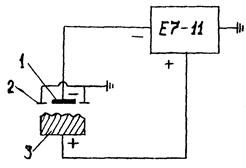

5.4. Электрическая схема измерения емкости между электродом и изломом представлена на рис. 5.

Примечание. Для оценки толщины стравленного слоя металла с поверхности излома могут использоваться и другие методы, если они обеспечивают необходимую точность.

Рис. 5. Электрическая схема измерения емкости между электродом и изломом:

1 - электрод; 2 - охранный электрод; 3 - излом

6. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ЗОН ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПУТЕМ ПОСЛЕДОВАТЕЛЬНОЙ СЪЕМКИ ШЛИФА, РАСПОЛОЖЕННОГО НОРМАЛЬНО К ПОВЕРХНОСТИ ИЗЛОМА

6.1. Данный способ используют при глубине зон пластической деформации более 1 мм.

6.2. Изготовляют шлиф, расположенный нормально к поверхности разрушения или косой. При этом не допускается завал края образца вблизи поверхности разрушения, пластическая деформация излома и воздействие больших температур, изменяющих структуру материала в зонах пластической деформации.

6.3. Удаляют со шлифа (химическим или электрохимическим методом) наклепанный механической обработкой поверхностный слой (для материалов на основе железа не менее 0,3 мм). Предварительно защищают излом эпоксидной смолой или другим нейтральным заполнителем.

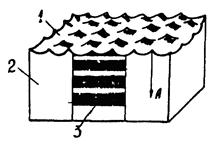

6.4. Производят последовательную съемку шлифа нормально к поверхности образца с выбранным шагом перемещения (рис. 6). За начало отсчета принимают линию, проходящую через середину выступов.

Минимальный шаг перемещения шлифа относительно рентгеновского пучка равен 1/2 размера (в направлении перемещения) облучаемой области.

6.5. О глубине зон пластической деформации, как и в случае послойного стравливания, судят по изменению ширины рентгеновской дифракционной линии.

Рис. 6. Схема съемки шлифа, расположенного нормально к поверхности излома:

1 - излом; 2 - шлиф; 3 - облучаемая область; А - направление перемещения образца относительно первичного рентгеновского пучка

7. ПОГРЕШНОСТЬ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗОН ПЛАСТИЧЕСКОЙ дЕФОРмАцИИ ПОД ПОВЕРХНОСТЬЮ РАЗРУШЕНИЯ

7.1. Суммарная погрешность определения глубины зон пластической деформации с использованием способа послойного стравливания излома включает:

7.1.1. Погрешности определения ширины (уширения) дифракционной линии, полученной при рентгенографировании поверхности излома, в том числе:

7.1.1.1. Связанные с рентгеновской аппаратурой и методом рентгеноструктурного анализа [4, 5].

7.1.1.2. Расчета ширины (уширения) дифракционной линии.

7.1.1.3. Из-за неточной установки излома в держателе образца дифрактометра при съеме заданного участка.

7.1.1.4. Вследствие уменьшения шероховатости и изменения профиля излома в процессе травления.

7.1.1.5. Из-за наличия градиента деформации материала в зонах пластической деформации.

7.1.1.6. Вследствие структурных изменений в образце, возможных в процессе его травления.

Примечание. Особенно значительны погрешности, отмеченные в пп. 7.1.1.1 - 7.1.1.3. При этом погрешность по п. 7.1.1.3 можно свести до минимума точной и идентичной установкой исследуемого образца в держателе дифрактометра.

Погрешности по пп. 7.1.1.4 и 7.1.1.5 практически не сказываются уже после стравливания слоя металла толщиной (3 - 5) · 10-4 м.

Погрешность по п. 7.1.1.6 сводится до минимума правильно выбранным режимом травления.

7.1.2. Погрешности измерения толщины стравленного слоя металла с поверхности излома емкостным методом:

7.1.2.1. Вследствие неравномерного травления излома.

7.1.2.2. Из-за неидентичной установки образца на базовую поверхность при замере толщины стравленного слоя.

7.1.2.3. Измерений емкости между электродом и образцом, составляющей 0,5 цены деления измерительного прибора.

7.1.2.4. Измерений перемещения электрода, составляющего 0,5 цены деления индикатора перемещения.

7.1.2.5. Связанные с изменением в процессе работы диэлектрических свойств используемого диэлектрика.

Примечание. Максимальны погрешности по пп. 7.1.2.1 и 7.1.2.2.

При тщательном выполнении всех операций суммарная погрешность измерения толщины стравленного слоя не превысит 10 %.

7.1.3. Погрешности выбора толщины слоя металла, стравливаемого с поверхности излома за один раз.

7.1.4. Погрешности графического нахождения точки перехода кривой «ширина линии - толщина стравленного слоя» на горизонтальное плато при использовании линейных координат или точки перелома этой кривой при использовании полулогарифмических координат.

Примечание. Суммарная погрешность определения глубины зоны пластической деформации под поверхностью разрушения способом послойного стравливания составляет, как правило, 10 ÷ 30 % и зависит от вида излома. При исследовании хрупких изломов, когда глубина ЗПД соизмерима с глубиной эффективно рассеивающего слоя материала, погрешность может составить 100 %.

7.2. Суммарная погрешность определения глубины ЗПД под поверхностью разрушения путем последовательной съемки шлифа, расположенного нормально к поверхности излома, складывается из:

7.2.1. Погрешностей определения ширины дифракционной линии, полученной при рентгенографировании шлифа на заданном расстоянии от поверхности излома, связанных с:

7.2.1.1. Рентгеновской аппаратурой и методом рентгеноструктурного анализа.

7.2.1.2. Расчетом ширины (уширения) дифракционной линии.

7.2.1.3. Шириной облучаемой области в направлении перемещения шлифа.

7.2.1.4. Наличием градиента деформации материала в направлении съемки.

7.2.1.5. Смещением шлифа от плоскости фокусировки дифрактометра.

Примечание. Максимальны погрешности, отмеченные в пп. 7.2.1.3 - 7.2.1.4.

7.2.2. Погрешности, связанной с выбором начала отсчета расстояния от поверхности излома вглубь образца.

Примечание. Погрешность по п. 7.2.2 (наряду с пп. 7.2.1.3 и 7.2.1.4) - основная при выборе способа определения глубины зпд.

7.2.3. Погрешности измерения перемещения образца относительно рентгеновского пучка, составляющего 0,5 цены деления индикатора перемещения.

7.2.4. Погрешностей по п. 7.1.4.

Примечание. Чтобы суммарная погрешность определения глубины ЗПД данным способом не превышала 10 - 30 % необходимо соблюдать следующие условия:

отношение ширины облучаемой области в направлении перемещения к глубине ЗПД не менее 1:10;

отношение максимальной шероховатости поверхности излома к глубине ЗПД - не менее 1:10;

при увеличении указанных соотношений более чем 1:5 - 1:3 метод неприменим.

ЛИТЕРАТУРА

1. Yokobori T., Kiyoshi S., Yoguchi H. Observations of Microscopic Plastic Zon and Slip Band Zon at the Tip of Fatique Crack // Rep. Res. Inst. Strehgth and Fracture of Materials. - Tohoku Univ., 1973. - V. 9, №. 1. - P. 1 - 10.

2. Tanaka K. Recent X-ray diffraction studies of metal fatique in Japan // Y. Strain Anal. - 1975. - V 10, №. 1. - P. 32 - 41.

3. Расчеты и испытания на прочность в машиностроении. Классификация видов поверхностей разрушения (изломов) металлов: Рекомендации. - М.: ВНИИНМАШ, 1979. - 45 с.

4. Русаков А.А. Рентгенография металлов. - М.: Атомиздат, 1977. - 479 с.

5. Хейкер Д.М., Зевин Л.С. Рентгеновская дифрактометрия. - М.: физматгиз, 1963. - 380 с.

6. Методические рекомендации МР 189-86: Расчеты и испытания на прочность. Метод оценки сопротивления металлических материалов усталостному разрушению по шагу усталостных бороздок. - М.: ВНИИНМАШ, 1986. - 36 с.

7. методические рекомендации. Расчеты и испытания на прочность в машиностроении. Методы исследования изломов металлов. - М.: ВНИИНМАШ, 1980. - 43 с.

8. Клевцов Г.В., Швец Г.Б. Рентгенографический анализ как метод исследования изломов // Аппаратура и методы рентгеновского анализа. - Л.: Машиностроение, 1986. - Вып. 35. - С. 3 - 11.

9. Георгиев М.Н., Межова Н.Я., Строк Л.П., Шаурова Н.К. Применение рентгеновской фрактографии для изучения закономерностей разрушения металлов. - Заводская лаборатория. - 1981. - № 8. - С. 54 - 57.

10. Новиков И.И., Ботвина Л.Р., Клевцов Г.В. Рентгеноструктурный анализ изломов.- Препринт. - М.: ИМЕТ АН СССР, 1983. - 31 с.

11. Жижерин А.Г., Клевцов Г.В., Меннер А.Д. Способ измерения толщины. - Авт. свид. № 1201673 (СССР). G01В7-08 Б.И. 1985 г. № 48.

12. Клевцов Г.В., Жижерин А.Г. Емкостный метод измерения толщины стравленного слоя металла с поверхности изломов // Заводская лаборатория. - 1986. - № 7. - С. 27 - 31.

13. Клевцов Г.В., Жижерин А.г. Рентгеноструктурный анализ как метод экспертизных исследований изломов с испорченной поверхностью // Заводская лаборатория. - 1987. - № 2. - С. 48 - 52.

14. Викулин А.В., Веселов В.А., Георгиев М.Н., Строк Л.П. Применение рентгеновской фрактографии для оценки трещиностойкости конструкционных материалов // физико-химическая механика материалов. - 1984. - № 5. - С. 98 - 100.

15. Похмурский В.И., Гнып И.П., Власюк В.Е. Оценка вязкости разрушения металлов по пластической деформации поверхностей изломов. // физико-химическая механика материалов. - 1975. - № 6. - С. 45 - 47.

16. Осташ О.П., Жмур-Клименко В.Т., Строк Л.П. Влияние мартенсита деформации на низкотемпературную циклическую трещиностойкость сварного соединения стали 03Х13АГ19 // Физико-химическая механика материалов. - 1983. - № 2. - С. 49 - 55.

17. Георгиев м.Н., Горицкий В.М., Строк Л.П. и др. фрактография низкоуглеродистых и низколегированных сталей // Изв. АН СССР. металлы. - 1986. - № 3. - С. 157 - 159.

18. Георгиев М.Н., Данилов В.Н., Межова Н.Я., Строк Л.П. Связь пластической деформации в изломе с характеристиками разрушения // Физика металлов и металловедение. - 1977. - Т. 43, вып. 2 - С. 403 - 407.

19. Ботвина Д.Р., Клевцов Г.В., Глацилов Ю.С. О зонах пластической деформации на поверхности ударного разрушения стали 45 // Проблемы прочности. - 1982. - № 10. - С. 55 - 59.

20. Ботвина Л.Р., Клевцов Г.В., Козлов Т.м., Степанов Г.А. Связь фазовых превращений в аустенитных сталях с размахом коэффициента интенсивности напряжений. // физика металлов и металловедение. - 1962. - Т. 54, вып. 3. - С. 507 - 511.

21. Клевцов Г.В., Ботвина Л.Р. макро- и микрозона пластической деформации как критерий предельного состояния материала при разрушении. // Проблемы прочности. - 1984. - № 4. - С. 24 - 28.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

РАЗРАБОТАНЫ фрунзенским политехническим институтом (головная организация-разработчик), Институтом металлургии АН СССР, Всесоюзным научно-исследовательским институтом железнодорожного транспорта, Московским институтом стали и сплавов, Всесоюзным научно-исследовательским институтом по нормализации в машиностроении.

Исполнители: к.т.н. Г.В. Клевцов, Н.К. Шаурова, к.т.н. Л.Р. Ботвина, д.т.н. М.Н. Георгиев, к.т.н. Л.П. Гранкова, И.А. Горбатенко, к.т.н. А.Н. Иванов, А.Г. Жижерин, к.ф.-м.н. Д.А. Молодов, к.т.н. Л.П. Строк, к.т.н. С.В. Сафронов, Г.Б. Швец.

ОДОБРЕНЫ Научно-методической комиссией по стандартизации в области фрактографии секции «Расчеты и испытания на прочность» НТС Госстандарта.

УТВЕРЖДЕНЫ Приказом ВНИИНМАШ Госстандарта СССР № 400 от 16.12.87 г.

Введены впервые.

СОДЕРЖАНИЕ