ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 328 от 21.10.87 г.

Обеспечение износостойкости изделий

Метод определения показателей

продолжительности смазочного

действия пластичного

смазочного материала

Рекомендации

Р 50-54-44-88

Москва 1988

|

Обеспечение износостойкости изделий. Метод определения показателей продолжительности смазочного действия пластичного смазочного материала |

Р 50-54-44-88 |

Рекомендации распространяются на пластичные смазочные материалы, работающие в условиях граничной смазки. Устанавливают метод определения показателей продолжительности их действия, а также методику расчета по этим показателям параметров рационального режима периодического смазывания тяжелонагруженных опор скольжения.

1. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ ПРОДОЛЖИТЕЛЬНОСТИ СМАЗОЧНОГО ДЕЙСТВИЯ

К показателям продолжительности смазочного действия относятся:

продолжительность Tq, с действия дозы смазочного материала объемом qm, м3, равным суммарной маслоемкости приработанных поверхностей трения.

Примечание. Суммарная маслоемкость приработанных поверхностей трения численно равна объему зазора в контакте двух взаимнотрущихся поверхностей с установившейся шероховатостью, соответствующей заданному режиму;

интенсивность

расходования Iq (безразмерная величина) смазочного

материала, численно равная объему расходуемого смазочного материала на единицу

номинальной площади ![]() меньшей поверхности трения при

единичном пути трения Lт:

меньшей поверхности трения при

единичном пути трения Lт:

![]()

предельная

концентрация ![]() продуктов

изнашивания - их объемная концентрация в дозе смазочного материала, при

достижении которой значения триботехнических характеристик (момент или сила

трения, трибо ЭДС, КРП и др.) смазанной опоры становятся равными их значениям

при трении без смазки;

продуктов

изнашивания - их объемная концентрация в дозе смазочного материала, при

достижении которой значения триботехнических характеристик (момент или сила

трения, трибо ЭДС, КРП и др.) смазанной опоры становятся равными их значениям

при трении без смазки;

параметры k, n, m функции вида ![]() аппроксимирующей

зависимость интенсивности расходования смазочного материала от скорости

скольжения υ и давления p.

аппроксимирующей

зависимость интенсивности расходования смазочного материала от скорости

скольжения υ и давления p.

1.1. Сущность метода

1.1.1. Метод состоит в экспериментальном определении на модельных образцах для заданных условий работы опоры продолжительности действия дозы исследуемого пластичного смазочного материала и соответствующего износа образцов с последующим расчетом остальных показателей работоспособности.

1.1.2. Заданные условия работы опоры включают характер, относительного перемещения (тип опоры скольжения), конструкционные материалы, номинальное давление р, скорость скольжения υ и при необходимости температуру.

1.2. Приборы и материалы

1.2.1. Испытательная установка, обеспечивающая заданные условия работы опоры, с пределами допускаемой относительной погрешности усилия прижатия образцов и частоты движения подвижного образца ± 5, погрешностью измерения температуры не более 1 °С, оснащенная устройствами измерения триботехнических характеристик (сила или момент трения, трибо ЭДС, КРП и др.) с относительной погрешностью не более 5 %.

1.2.2. Аналитические весы модели ВЛА-200 или другой аналогичной.

1.2.3. Шприц с диаметром выходного отверстия 1 - 2 мм.

1.2.4. Образцы пар трения в зависимости от заданного типа опоры: колодка-ролик, кольцо-плоскость, плоскость-плоскость и др.

1.2.5. Образцы смазочного материала.

1.2.6. Промывочные материалы: бензин по ГОСТ 3134-78, ацетон по ГОСТ 2503-79.

1.3. Подготовка к испытаниям

1.3.1. Образцы устанавливают на испытательную установку, обильно смазывают исследуемым смазочным материалом и прирабатывают до стабилизации значений триботехнических характеристик (см. п. 1.2.1) и достижения прилегания поверхностей трения (при этом допускается их шабрение) не менее 95 % от площади меньшего образца. Контроль прилегания осуществляют визуально по пятну контакта.

Приработку можно проводить с переменными р и υ, но на заключительном этапе продолжительностью не менее 1 ч, эти параметры должны соответствовать заданному режиму.

1.3.2. Приработанные образцы обезжиривают (см. п. 1.2.6). Запускают испытательную установку в заданном режиме, регистрируя стабилизированное значение одной из триботехнических характеристик (п. 1.2.1), которое принимают в качестве критериев прекращения смазочного действия.

Если в заданных условиях работы опоры образцы неработоспособны, на них наносят исследуемый смазочный материал. Затем снова запускают испытательную установку в заданном режиме, регистрируя значение одной из триботехнических характеристик в момент ее резкого увеличения во времени, которое принимают в качестве критерия прекращения смазочного действия.

1.3.3. Проводят повторную приработку в заданном режиме при обильном смазывании исследуемым смазочным материалом в течение не менее 30 мин.

1.3.4. Образцы снимают, тщательно промывают

(см. п. 1.2.6), высушивают и

на аналитических весах определяют первоначальный вес образцов ![]() и

и ![]() с меньшей

с меньшей ![]() и большей

и большей ![]() номинальными

площадями поверхности трения соответственно. Затем их устанавливают и закрепляют в

испытательной установке.

номинальными

площадями поверхности трения соответственно. Затем их устанавливают и закрепляют в

испытательной установке.

1.3.5. Исследуемый смазочный материал помещают в шприц с диаметром d выходного отверстия, охлаждают до температуры 0 - 5 °С, затем медленно выдавливают в виде цилиндра на твердую, не впитывающую смазочный материал плоскую поверхность. Отделяют часть длиной lq и определяют ее объем по формуле

![]()

1.3.6. На меньшую приработанную и обезжиренную поверхность трения по возможности равномерно наносят дозу смазочного материала объемом, см3

![]()

Эту поверхность прижимают с заданным усилием к приработанной и совместно с ней обезжиренной поверхности трения сопряженного образца. Медленно перемещают поверхности трения относительно друг друга в течение нескольких циклов (оборотов, двойных ходов) до равномерного размазывания смазочного материала.

При необходимости повторяют эту операцию, уменьшая наносимую дозу смазочного материала и добиваясь отсутствия его видимых излишков. Определенный таким образом объем смазочного материала qм считают равным суммарной маслоемкости пары трения.

1.4. Проведение испытаний

1.4.1. Запускают испытательную установку в заданном режиме. Измеряют интервал времени от запуска до момента прекращения смазочного действия (см. п. 1.3.2).

1.4.2. Для каждого режима проводят не менее 5 опытов с каждой парой образцов. При этом в каждом опыте дозу qм наносят согласно п. 1.3.6.

1.4.3. Образцы снимают, тщательно промывают

(см. п. 1.2.6), высушивают и

определяют веса ![]() и

и ![]() образцов с номинальными

площадями поверхности трения

образцов с номинальными

площадями поверхности трения ![]() и

и ![]() соответственно.

соответственно.

1.4.4. Операции по разд. 1.3 и пп. 1.4.1 - 1.4.3 повторяют не менее, чем на трех парах образцов для каждого режима.

1.5. Обработка результатов испытаний

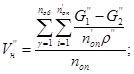

1.5.1. Для каждого заданного режима устанавливают среднюю продолжительность смазочного действия

где Ti - продолжительность смазочного действия в i опыте;

noп - суммарное (по всем парам образцов) количество опытов на одном режиме.

1.5.2. Определяют интенсивность расходования смазочного материала

для i-го опыта

![]()

для заданного режима

1.5.3. Рассчитывают предельную концентрацию продуктов изнашивания по формуле

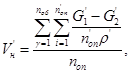

![]()

где

![]() и

и ![]() -

соответственно средние объемные износы образцов с площадями трения

-

соответственно средние объемные износы образцов с площадями трения ![]() и

и ![]() до момента

прекращения смазочного действия, устанавливаемого в соответствии с п. 1.3.1:

до момента

прекращения смазочного действия, устанавливаемого в соответствии с п. 1.3.1:

nоб - количество пар образцов для заданного режима;

nоп - количество опытов на одной паре образцов между двумя взвешиваниями;

ρ', ρ''

- плотности материалов образцов с площадями трения ![]() и

и ![]() соответственно.

соответственно.

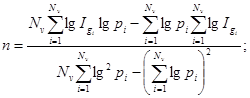

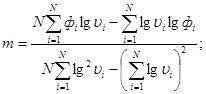

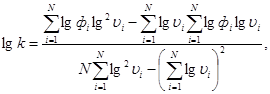

1.5.4. Вычисляют значения параметров k, n и m степенной

функции ![]() по

формулам

по

формулам

где ![]()

pi - номинальное давление в i опыте,

υi - скорость скольжения в i опыте,

Nv - количество опытов при скорости υi;

N - общее количество опытов с различными рi и υi.

2. РАСЧЕТ ПАРАМЕТРОВ РАЦИОНАЛЬНОГО ПЕРИОДИЧЕСКОГО РЕЖИМА СМАЗЫВАНИЯ

Основные параметры режима периодического смазывания:

доза q - объем смазочного материала, подаваемый единоразово к трущимся поверхностям, см3;

периодичность смазывания Т - интервал времени работы смазываемого сопряжения между двумя последовательными подачами доз, ч;

расход смазочного материала Q - количество смазочного материала, подаваемого к трущимся поверхностям в единицу времени, см3/ч.

2.1. Первичные исходные данные

2.1.1. Характеристики смазочного материала по технической документации

2.1.2. То же для конструкционных материалов взаимно-трущихся деталей.

2.1.3. Характеристики макро- и микрогеометрии поверхностей трения:

диаметр подшипника D или ширина рабочей части направляющей В, см;

длина подшипника l или рабочей части ползуна L, см;

параметры

установившейся поперечной шероховатости ![]() - поверхности трения c меньшим

значением номинальной площади

- поверхности трения c меньшим

значением номинальной площади ![]() и

и ![]() - с большим значением

номинальной площади

- с большим значением

номинальной площади ![]() .

.

2.1.4. Параметры режима работы опоры:

действующее усилие Р и характеристики его изменения во времени (в течение цикла), Н;

частота вращения

цапфы ![]() или

двойных ходов ползуна nx, c-1;

или

двойных ходов ползуна nx, c-1;

безразмерные

интенсивности линейного изнашивания: Ih - детали с

номинальной площадью поверхности трения ![]() и

и ![]() - детали с номинальной

площадью поверхности трения

- детали с номинальной

площадью поверхности трения ![]() .

.

2.2. Расчетные исходные данные

2.2.1. Номинальные площади поверхности трения для:

подшипника ![]() цапфы

цапфы ![]() (черт. 1);

(черт. 1);

ползуна ![]() направляющей

направляющей

![]() (черт.

2),

(черт.

2),

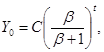

где Y0 - полуугол контакта в подшипнике, рад.

При Y0 < 20° ![]()

при Y0 > 20°

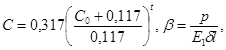

где

![]() t = 0,16μ1

+ 0,554,

t = 0,16μ1

+ 0,554,

![]() t = m1μ1

+ m2μ2 + t0,

t = m1μ1

+ m2μ2 + t0,

![]()

![]()

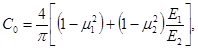

μ1, μ2 - коэффициенты Пуассона для материалов подшипника и цапфы соответственно,

Е1, Е2 - модули

упругости для материалов подшипника и цапфы, ![]() ,

,

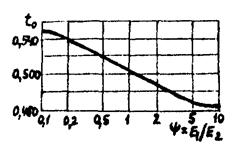

t0 - параметр, зависящий от соотношения модулей упругости материалов (черт. 3);

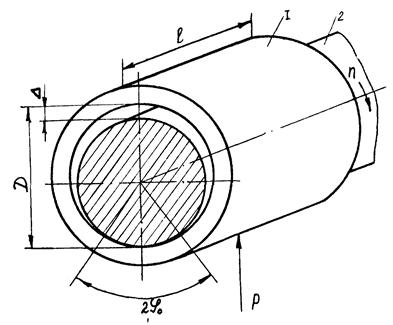

Опора скольжения «подшипник-цапфа»

1 - подшипник, 2 - цапфа, D - диаметр, L - длина подшипника, D - диаметральный зазор, Y0 - полуугол контакта, n - частота вращения вала, p - нормальная (радиальная) нагрузка на подшипник

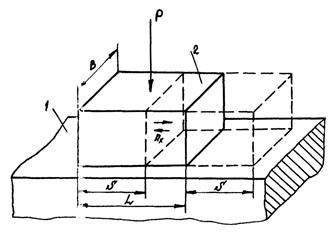

Опора скольжения «ползун-направляющая»

1 - направляющая, 2 - ползун, В - ширина рабочей части, L - длина, S - ход ползуна, nx - число двойных ходов ползуна в секунду, Р - нормальная нагрузка

δ - радиальный зазор в подшипнике, м. Если неизвестен фактический зазор в подшипнике, то для расчета принимают минимально возможное значение.

Примечание. При сочетании материалов бронза-сталь можно принять to = 0,52; t = 0,6; С0 = 1,714, С = 1,65.

2.2.2. Параметры установившейся шероховатости поверхностей трения.

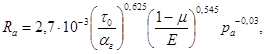

Определяют параметр Rа профилометрированием или профилографированием приработанных поверхностей трения либо расчетным путем по формуле

где

ра - номинальное давление МПа; t0 - прочность

адгезионной связи при трении ![]() (по ГОСТ

27640-88).

(по ГОСТ

27640-88).

Для пары трения металл-металл при смазке в среднем ориентировочно можно принять

![]()

aг = 2,2a,

где aг, a - коэффициенты гистерезисных потерь соответственно при скольжении и определяемый в экспериментах по одноосному растяжению-сжатию.

Примечание. Для бронзы a = 0,04, для закаленной стали можно принять a = 0,02.

Для приработанных поверхностей без специальной обработки (вибронакатки и т.п.) приближенно

Ra = 3,75 · 10-5 см.

2.2.3. Комплексный геометрический фактор

![]()

где А - площадь свободной (неконтактирующей) поверхности трущейся детали; V - ее объем.

Для валов при ![]() или

направляющих при

или

направляющих при ![]() , вычисляя А и V, в качестве

длинового размера принимают 3D или 3L (L0 - длина вала

или направляющей).

, вычисляя А и V, в качестве

длинового размера принимают 3D или 3L (L0 - длина вала

или направляющей).

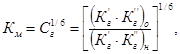

2.2.4. Масштабный коэффициент перехода от экспериментальных образцов к натурной опоре скольжения

где комплексы с индексом «о» относятся к экспериментальным образцам, а с индексом «н» - к трущимся деталям натурной опоры.

2.2.5. Номинальное давление

![]()

2.2.6. Если нагрузка действует на опору не постоянно в течение цикла (оборота вала, двойного хода ползуна), то определяют отношение

![]()

где tp - продолжительность действия нагрузки в течение цикла; tц - период цикла.

2.2.7. Средняя скорость относительного перемещений, м/с для опоры «подшипник-цапфа», υ = 0,01 · πDnц, «ползун-направляющая» υ = 0,02 · Snx.

2.3. Расчет дозы смазочного материала

Дозу смазочного материала определяют по формуле

![]()

2.4. Расчет расхода смазочного материала

2.4.1. Если определены значения Iq,

![]()

2.4.2. Если определены ![]() и известны значения

интенсивностей изнашивания натурных взаимнотрущихся деталей, то

и известны значения

интенсивностей изнашивания натурных взаимнотрущихся деталей, то

![]()

2.4.3. Если определены значения ![]() и известны

значения интенсивностей изнашивания модельных образцов,

и известны

значения интенсивностей изнашивания модельных образцов,

![]()

2.4.4. Если определены параметры n, m и k

![]()

Значения ![]() , k, n и m для некоторых

сочетаний конструкционных и смазочных материалов приведены в приложении.

, k, n и m для некоторых

сочетаний конструкционных и смазочных материалов приведены в приложении.

2.5. Расчет периодичности смазывания

Периодичность смазывания определяют по формуле

![]()

Приложение

Справочное

Значения

параметров ![]() , k, n и m для некоторых

сочетаний конструкционных и смазочных материалов (солидол Ж ГОСТ 1033-79,

ЦИАТИМ-201 ГОСТ 6267-74)

, k, n и m для некоторых

сочетаний конструкционных и смазочных материалов (солидол Ж ГОСТ 1033-79,

ЦИАТИМ-201 ГОСТ 6267-74)

|

Конструкционные материалы |

Смазочный материал |

k1 |

n |

m |

[Gv] |

|

|

«подшипник-цапфа» |

бронза-сталь |

УС-2 |

7,5 · 10-8 |

2,0 |

0,7 |

2 % |

|

ЦИАТИМ-201 |

6 · 10-10 |

3,4 |

0 |

|||

|

«ползун-направляющая» |

чугун |

УС-2 |

9,6 · 10-10 |

1,5 |

-0,8 |

|

|

чугун |

ЦИАТИМ-201 |

1,7 · 10-9 |

1,1 |

-0,8 |

||

|

сталь |

УС-2 |

2,2 · 10-8 |

1,5 |

0 |

||

|

сталь |

ЦИАТИМ-201 |

5,3 · 10-8 |

1,1 |

0 |

Литература

1. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ - М.: Машиностроение, 1977.

2. Карасик И.И., Черный А.Ш. Ухудшение смазочной способности пластичного смазочного материала в результате пассивирующего действия изнашивания - Трение и износ, 1984. - т. 5 - С. 1045 - 1060.

3. Черный А.Ш., Карасик И.И.; Курганский П.М. Расчет необходимой подачи пластичного смазочного материала для приработанных пар трения скольжения - Вестник машиностроения, 1984 г., № 5. - С. 20 - 23.

4. Черный А.Ш., Курганский П.М. Рациональное смазывание опор скольжения технологического оборудования пластичным смазочным материалом // Надежность судовых машин. - Николаевский кораблестроительный институт, 1985 г.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАНЫ И ВНЕСЕНЫ ВНИИНМАШ Госстандарта СССР

ИСПОЛНИТЕЛИ:

д.т.н. И.И. Карасик, к.т.н. А.Ш. Черный (руководители темы); к.т.н. П.М. Курганский, А.А. Булавин; Н.Н. Самойлова.

2. УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ ПРИКАЗОМ ВНИИНМАШ № 828 от 21 октября 1987 г.

3. ВВЕДЕНЫ ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Номер пункта, подпункта, приложения |

|

|

Приложение |

|

|

Приложение |

СОДЕРЖАНИЕ