ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

(Госстандарт СССР)

Всесоюзный научно-исследовательский институт

по нормализации в машиностроении

(ВНИИНМАШ)

Утверждены

Приказом ВНИИНМАШ

№ 412 от 21.12.87 г.

Расчеты и испытания на прочность

Метод испытаний на ползучесть при

регулярном многоцикловом нагружении

Рекомендации

Р 50-54-35-88

Москва 1988

РЕКОМЕНДАЦИИ

|

Расчеты и испытания на прочность Метод испытаний на ползучесть при регулярном многоцикловом нагружении |

Р 50-54-35-88 |

Рекомендации (Р) регламентируют требования к проведению испытаний на ползучесть в условиях многоциклового нагружения.

Р распространяются на черные и цветные металлы и сплавы и устанавливают метод испытаний для определения характеристик сопротивления ползучести при совместном нагружении статическими и высокочастотными циклическими нагрузками с начальным максимальным напряжением в цикле ниже предела текучести.

Рассчитаны на работников научно-исследовательских институтов, опытно-конструкторских бюро и заводских лабораторий.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие рекомендации (Р) распространяются на черные и цветные металлы и сплавы и устанавливают метод испытаний для определения характеристик ползучести в условиях одновременных статических и высокочастотных циклических нагрузок с начальным максимальным напряжением в цикле ниже предела текучести при:

осевом нагружении растяжением-сжатием;

симметричных и асимметричных циклах напряжений, изменяющихся по гармоническому закону с постоянными и переменными параметрами;

изотермических режимах в диапазоне изменения температур от 20 до 1200 °С;

наличии и отсутствии концентраторов напряжений.

1.2. Р могут применяться при проведении исследовательских и сравнительных испытаний и не распространяются на малоцикловое нагружение, сложное напряженное состояние, на испытания в условиях коррозионного, радиационного и других видов физических воздействий, а также на детали машин и элементы конструкций.

1.3. В настоящих Р предусматривается определение условий интенсивного развития ползучести в металлических материалах в условиях многоциклового нагружения. Для области интенсивного развития ползучести определяются стандартные характеристики на гладких образцах: предел ползучести, минимальная скорость ползучести, параметры упрочнения.

1.4. Характеристики сопротивления ползучести используются для:

оценки материальных констант в определяющих уравнениях ползучести;

оценки влияния циклически изменяющихся нагрузок на сопротивление ползучести конструкционных материалов;

обоснования выбора материала конструкций, работающих при изотермическом циклическом нагружении.

1.5. Термины, определения, обозначения, применяемые в рекомендациях, - по ГОСТ 3248-81, ГОСТ 23207-78 и ГОСТ 25502-79. Наиболее характерные циклы изменения напряжений и их параметры приведены в Приложении 1.

2. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ ИСПЫТАНИЙ

2.1. Технические требования к испытаниям на ползучесть включают совокупность метрологических требований к форме и размерам образцов, применяемому испытательному оборудованию, проведению испытаний и обработке результатов испытаний.

2.2. Стандартные и сравнительные характеристики сопротивления ползучести находят по результатам статистической обработки первичных экспериментальных данных «деформация ползучести - время», получаемых при фиксированных значениях температур и напряжений цикла.

2.3. Испытания проводят на стандартных образцах в режиме мягкого нагружения до разрушения. При каждом фиксированном параметре нагружения испытывается не менее трех образцов.

2.4. При каждом из фиксированных значений температуры проводится не менее шести серий испытаний с варьированием соотношения между компонентами напряжений цикла от σа = 0 (статическая ползучесть) до σm = 0 (усталость при симметричном цикле). При фиксированном соотношении компонент цикла испытания проводятся для трех уровней температур.

2.5. Испытания на ползучесть осуществляются при фиксированной частоте нагружения. Частота нагружения не регламентируется, если скорость нарастания температуры образцов вследствие саморазогрева материала не превышает 1 град./сек, а суммарное изменение температуры не превышает 20 °С.

3. ОБРАЗЦЫ

3.1. Испытание металлов на ползучесть проводят на гладких круглых и плоских образцах. Форма и размеры рабочей части образцов выбираются согласно ГОСТ 3248-81 и ГОСТ 25.502-79.

3.2. Рабочая часть образцов должна быть изготовлена по точности не чиже 7-го квалитета СТ СЭВ 144-75.

3.3. Параметр шероховатости рабочей части образцов 0,32 - 0,16 мкм по ГОСТ 2789-73, поверхность не должна иметь следов коррозии, окалины, литейных корок, цветов побежалости, если это не предусмотрено исследованиями.

3.4. Рабочую часть образца измеряют с погрешностью не более 0,01 мм. Способ измерения не должен вызывать повреждения поверхности образцов.

4. ОБОРУДОВАНИЕ

4.1. Для определения характеристик ползучести при многоцикловом нагружении используются испытательные машины с механическим или электромагнитным силовозбудителем, обеспечивающие измерение и регистрацию усилий, перемещений и числа циклов изменения нагрузок и позволяющие проводить испытания с заданной скоростью циклирования.

4.2. Для измерения деформаций ползучести применяют электрические и оптические экстензометры, а также другие средства бесконтактного типа, обеспечивающие заданную точность измерения в широком диапазоне температур.

4.3. Испытательные машины должны удовлетворять требованиям ГОСТ 3248-81 и ГОСТ 25.502-79 в отношении точности измерения, поддержания и регистрации нагрузок, температуры и деформаций.

4.4. Испытательные машины должны обеспечивать непрерывную запись деформаций в режиме статического нагружения, симметричного циклического и в условиях совместного нагружения статическими и высокочастотными циклическими нагрузками.

4.5. В процессе испытаний дополнительные деформации изгиба не должны превышать 5 % осевой равномерной деформации.

4.6. Испытательные машины оборудуются устройствами автоматического отключения при разрушении образца, аппаратурой для автоматической регистрации исполнительных и контролируемых параметров.

4.7. Наиболее полно требованиям, предъявляемым к испытательному оборудованию, удовлетворяют установки с механическим силовозбуждением и экстензометрами индуктивного типа. В Приложении 2 в качестве примера излагается методика испытаний на базе установки МИР-СТ конструкции Института механики АН УССР. Основные положения методики справедливы и при использовании установок другого типа.

Функциональная схема испытательной установки, система автоматической регистрации деформаций ползучести для указанных режимов также приведены в Приложении 2.

5. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

5.1. Установленный в захватах испытательной машины образец проверяется на отсутствие эксцентриситета путем измерений при нормальной температуре упругих удлинений образца на двух диаметрально противоположных сторонах.

5.2. Образец нагревается до заданной рабочей температуры (удлинение образца в процессе нагрева компенсируется смещением активного захвата) и выдерживается не менее 1 часа. Одновременно производится замер удлинения.

5.3. После нагрева до заданной температуры и выдержки в течение часа к образцу плавно прикладывается статическая нагрузка с одновременной записью удлинения.

Последовательность нагружения до заданной статической нагрузки определяется по ГОСТ 3248-81.

5.4. После постижения заданной статической нагрузки ее величина стабилизируется автоматически и образец нагружается циклической нагрузкой до заданной амплитуды. Заданная амплитуда циклической нагрузки стабилизируется также автоматически.

5.5. Запись удлинения осуществляется автоматически с момента нагружения статической составляющей.

5.6. Продолжительность испытания при заданных напряжении и температуре устанавливается для каждого материала в зависимости от его назначения, но не менее 10 % предполагаемого ресурса эксплуатации.

6. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАНИЙ

6.1. Исходные данные и результаты испытаний каждого образца фиксируют в протоколе (Приложение 3).

6.2. Строятся кривые статической ползучести для нескольких уровней напряжений. Для каждого фиксированного значения статической компоненты строятся кривые циклической ползучести при нескольких уровнях амплитуд циклической нагрузки.

Типичные формы кривых ползучести для заданного диапазона изменения компонент напряжений приведены в Приложении 4.

ПРИЛОЖЕНИЯ

1. ПАРАМЕТРЫ НАГРУЖЕНИЯ

Условия осевого многоциклового нагружения зададим системой уравнений

![]()

где σ - результирующее циклическое напряжение; σm, σa - среднее напряжение и амплитуда циклического напряжения; g(f, t) - периодическая функция времени с частотой f; А - коэффициент амплитуд; σт - предел текучести.

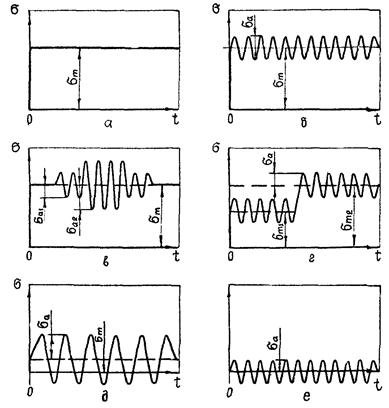

Графическая интерпретация наиболее характерных режимов многоциклового нагружения, реализуемых согласно (1.1) с гармоническим законом для g(f, t) при исследовании ползучести, показана на рис. 1:

a) σa = 0 и А = 0 - стационарное статическое нагружение;

б) σm > σa - знакопостоянный асимметричный цикл;

в) σm > σa - асимметричный цикл с варьируемой амплитудой;

г) σm > σa - асимметричный цикл с варьируемым средним напряжением;

д) σa > σm - знакопеременный асимметричный цикл;

е) σm = 0 и А = ∞ - симметричное циклическое нагружение.

Рис. 1. Схема реализации характерных режимов многоциклового нагружения:

а) σa = 0 и А = 0; б) σm > σa; в) σm > σa; г) σm > σa; д) σa > σm; е) σm = 0 и А = ∞

2. МЕТОДИКА АВТОМАТИЧЕСКОЙ ЗАПИСИ ДИАГРАММ ПОЛЗУЧЕСТИ

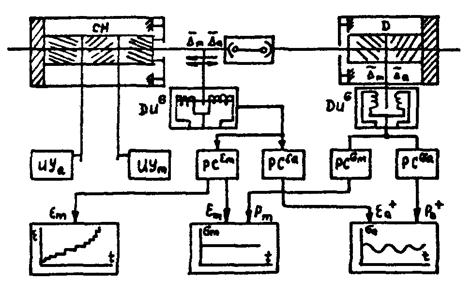

Испытания на ползучесть при одноосном нагружении растяжением-сжатием осуществляются на испытательной установке, функциональная схема которой приведена на рис. 2.

Установка включает систему нагружения, контроля и стабилизации уровня нагрузок, систему электронагрева и стабилизации теплового режима, систему автоматической записи кривых статической и циклической ползучести.

Циклические и статические нагрузки задаются на образце с помощью независимо работающих исполнительных устройств трехпозиционного типа ИУа, ИУm, сумматора нагрузок СН и контролируются по динамометру Д. В качестве исполнительного устройства циклического нагружения ИУа используется кривошипный возбудитель перемещений с регулируемым эксцентриситетом, а в качестве исполнительного устройства статического нагружения ИУm - червячный редуктор с приводом от реверсивного электродвигателя. Тепловой режим образца обеспечивается низковольтным нагревательным устройством НУ и стабилизируется прецизионным регулятором температуры ВТР-3. Основные метрологические характеристики установки приведены в табл. 1.

|

5 - 10 |

|

|

Максимальная циклическая нагрузка, кГ |

± 5000 |

|

Максимальная суммарная статическая и циклическая нагрузка |

5000 |

|

Частота изменения циклической нагрузки, Гц |

35 - 50 |

|

Максимальное перемещение активного захвата, мм |

5 |

|

Скорость перемещения активного захвата, мм/мин |

0,1 - 0,5 |

|

Диапазон температур испытаний, °С |

20 - 1200 |

Рис. 2. Функциональная схема испытательной установки

Точность приложения нагрузки, % ± 1,5

Точность стабилизации температуры, % ± 0,5

Нелинейность записи деформаций ползучести на максимальном перемещении активного захвата, % ± 1

Стабилизация и

регистрация параметров нагружения и деформирования осуществляется с

использованием двух систем индуктивных датчиков ДИσ, ДИε,

разделительных ![]() ,

, ![]() ,

, ![]() ,

, ![]() и компенсационных схем. Система

датчиков ДИσ связана с элементами динамометра и работает в

режиме контроля, стабилизации и регистрации нагрузок. Система датчиков DИε

связана с элементами нагружающего устройства и работает в режиме контроля и

регистрации деформаций.

и компенсационных схем. Система

датчиков ДИσ связана с элементами динамометра и работает в

режиме контроля, стабилизации и регистрации нагрузок. Система датчиков DИε

связана с элементами нагружающего устройства и работает в режиме контроля и

регистрации деформаций.

Регистрация

деформаций статической и циклической ползучести производится по односторонне

направленным перемещениям активного захвата ![]() . Выделение постоянной

компоненты

. Выделение постоянной

компоненты ![]() , пропорциональной деформации ползучести

εр, происходит в разделительной схеме

, пропорциональной деформации ползучести

εр, происходит в разделительной схеме ![]() за счет взаимной

компенсации положительной и отрицательной составляющих циклической компоненты

за счет взаимной

компенсации положительной и отрицательной составляющих циклической компоненты ![]() .

Действительный характер процесса деформирования соответствует кривой (рис. 3а); на

диаграммной ленте регистрирующего устройства записывается непрерывная

ступенчатая кривая (рис. 3б), для которой циклическая компонента является

параметром.

.

Действительный характер процесса деформирования соответствует кривой (рис. 3а); на

диаграммной ленте регистрирующего устройства записывается непрерывная

ступенчатая кривая (рис. 3б), для которой циклическая компонента является

параметром.

Регистрация и

стабилизация режимов нагружения осуществляются по каждой из компонент напряжения

цикла с помощью разделительных схем ![]() и

и ![]() и систем с обратной связью.

и систем с обратной связью.

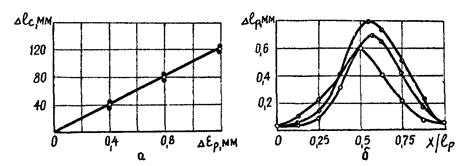

Индуктивный датчик перемещений ДИε имеет линейную характеристику (рис. 4а) во всем диапазоне рабочего хода (до 10 мм) при калибровке датчика с точностью до ± 0,01 мм. Распределение деформаций по длине рабочей части образца неравномерное (рис. 4б): большая часть накапливаемой деформации ползучести сосредоточена на центральном участке длиной 0,75 lp (lp - длина рабочей части), и система регистрирует деформацию рабочей части образца с погрешностью ± 0,1 %. Для регистрации параметров нагружения и деформирования используются электронные самопишущие потенциометры типа КСП-4.

Рис. 3. Кривые деформирования:

а - действительная; б - пример записи на диаграммной ленте

Рис. 4. Метрологические характеристики испытательной установки в форме деформационных (а) тарировок и деформации ползучести (б) по длине рабочей части образца:

○ - растяжение; ● - сжатие; ● - разгрузка

3. ПРОТОКОЛ ИСПЫТАНИЙ

|

Материал: Наименование и марка.............................................................................................................. Способ получения заготовки.................................................................................................... Вид и режим термообработки ................................................................................................. Условия испытаний: Вид нагружения......................................................................................................................... Частота нагружения, Гц............................................................................................................ Температура испытаний, °С..................................................................................................... Время нагрева, ч......................................................................................................................... Напряжение цикла, кГ/мм2: среднее ..............., амплитудное .........................., максимальное.......................................... Испытательная машина: тип ...................., № ......................................................................... Тип образцов ............................................................................................................................. диаметр рабочей части, мм ........................................................., длина рабочей части, мм состояние поверхности............................................................................................................. Результаты испытаний: Время (число циклов) до разрушения, ч.................................................................................. Удлинение при нагреве, %........................................................................................................ Удлинение при нагружении, %................................................................................................ Удлинение остаточное, %......................................................................................................... Продолжительность испытаний, ч........................................................................................... Скорость установившейся ползучести, %/ч........................................................................... Дата испытаний ........................., температура помещения, °С.............................................

|

|||||||||||||||||||

4. ТИПОВЫЕ ДИАГРАММЫ ПОЛЗУЧЕСТИ ПРИ МНОГОЦИКЛОВОМ НАГРУЖЕНИИ

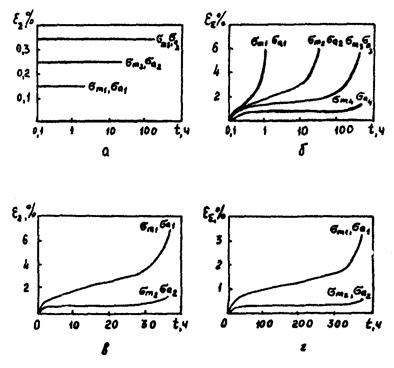

Определяющими факторами

для развития процесса ползучести при многоцикловом нагружении являются уровень

температуры Т и величина коэффициента амплитуд А. Наиболее характерные типы

диаграмм ползучести при варьировании этих параметров показаны на рис. 5. При

температурах ниже 0,5 Тпл. ползучесть практически не развивается

(рис. 5,

а) и диаграмма состоит из участка, параллельного оси времени, переходящего практически

в вертикальный в момент разрушения. Накопление во времени макропластических

деформаций ползучести происходит при температурах выше 0,5 Тпл.

(рис. 5,

б). При этом независимо от времени до разрушения (рис. 5в, г) существуют две области с

принципиально различным характером развития процесса ползучести: область

интенсивной ползучести при ![]() < Акр и область

ограниченной ползучести при

< Акр и область

ограниченной ползучести при ![]() > Акр. Под Акр

здесь понимается практическое значение коэффициента амплитуд, методика

определения которого изложена в Приложении 5.

> Акр. Под Акр

здесь понимается практическое значение коэффициента амплитуд, методика

определения которого изложена в Приложении 5.

Рис. 5. Характерные типы диаграмм ползучести при различных режимах силового и температурного воздействия:

a) усталость (ползучесть практически не развивается) (Т < 0,5Т);

б) накопление во времени макропластических деформаций ползучести (Т > 0,5Т);

в) область интенсивного развития

ползучести ![]() ;

;

г) область ограниченной

ползучести ![]()

5. ОПРЕДЕЛЕНИЕ ПАРАМЕТРА Акр

В условиях одноосного многоциклового нагружения определяющим для развития ползучести при фиксированной температуре является критическое значение коэффициента амплитуд Акр. Область интенсивного развития ползучести задается условием

где Акр(Т) - температурно-зависимая константа материала.

Величина Акр

определяется по результатам обработки экспериментальных данных по ползучести до

разрушения, представляемых в обобщенной системе координат ![]() (рис. 6). Здесь

εΣR - деформация

ползучести, накапливаемая к моменту разрушения в условиях совместного

воздействия среднего напряжения σm и амплитуды

σa, εmR - деформация

ползучести, накапливаемая к моменту разрушения только при воздействии среднего

напряжения σm (σa = 0).

(рис. 6). Здесь

εΣR - деформация

ползучести, накапливаемая к моменту разрушения в условиях совместного

воздействия среднего напряжения σm и амплитуды

σa, εmR - деформация

ползучести, накапливаемая к моменту разрушения только при воздействии среднего

напряжения σm (σa = 0).

Исходные экспериментальные данные (рис. 6) аппроксимируются кривой, состоящей из двух участков с выраженной точкой перелома. Величина Акр определяется как ордината точки перелома. С повышением температуры значения Акр возрастают.

Для построения обобщенной кривой испытывают серию образцов до разрушения при фиксированной температуре и шести-семи уровнях коэффициента амплитуд А. Одно испытание проводят на статическую ползучесть (σa = 0 и А = 0) и пять-шесть испытаний при различной асимметрии цикла (0 < А £ ∞). Коэффициент амплитуд варьируется за счет изменения амплитуды σa циклической компоненты при фиксированном значении среднего напряжения σm. Величины деформаций εzR и εmR определяются по соответствующей кривой ползучести в точке, соответствующей моменту разрушения.

Рекомендуемые значения коэффициентов амплитуд 0; 0,2; 0,4; 0,6; 0,8; 1,0; 1,5; 2,0; 3,0; 4,0; 10; ∞. Рекомендуемые базы испытаний 100 ÷ 1000 часов.

После того, как параметр Акр будет найден не менее, чем для трех уровней температур, строится зависимость Акр от температуры. Рекомендуемые значения температур 0,5Тпл; 0,6Тпл; 0,7Tпл; 0,8Тпл.

Рис. 6. Обобщенные кривые зависимости предельных деформаций от коэффициента амплитуд

ЛИТЕРАТУРА

1. Видаль Дж. О циклической ползучести жаропрочных сплавов. - В кн.: Жаропрочные сплавы при изменяющихся температурах и напряжениях. - М., Л.: Госэнергоиздат, 1960. - С. 156 - 175.

2. Голуб В.П. Циклическая ползучесть жаропрочных никелевых сплавов. - Киев: Наумова думка, 1983 г. - 224 с.

3. ГОСТ 3248-81. Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на ползучесть.

4. ГОСТ 25.502-79. Методы механических испытаний металлов. Методы испытаний на усталость.

5. ГОСТ 23207-78. Сопротивление усталости. Основные термины, определения и обозначения.

6. Закономерности ползучести и длительной прочности: Справочник/Под общ. ред. С.А. Шестерикова. - М.: Машиностроение, 1983 г. - 101 с.

7. Закс Л. Статистическое оценивание. - М.: Статистика, 1976. - 598 с.

8. Мельников Г.П. Долговечность элементов конструкций в условиях высоких температур при стендовых испытаниях. - М.: Атомиздат, 1979. - 80 с.

9. РД 50-338-82. Методические указания. Расчеты и испытания на прочность. Порядок разработки межотраслевых методических указаний на методы расчета и испытаний. - М.: Изд-во стандартов, 1982. - 37 с.

10. Работнов Ю.Н. Ползучесть элементов конструкций. - М.: Наука, 1966. - 752 с.

11. Шестериков С.А. Одноосная ползучесть при переменных нагружениях. - Изв. АН СССР, ОТН, Механика и машиностроение, 1961, № 2. - С. 148 - 149.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Разработаны Всесоюзным научно-исследовательским институтом по нормализации в машиностроении, Институтом механики АН УССР, Московским авиационным институтом.

Исполнители: д.т.н. Голуб В.П., Гуреева М.А., к.т.н. Гирин A.M., к.т.н. Ищенко И.И., к.т.н. Комков В.А., Романов А.В., к.т.н. Токарев В.Д.

2. Одобрены научно-методической комиссией по стандартизации в области высокотемпературных испытаний секции «Расчеты и испытания на прочность» НТС Госстандарта СССР.

3. Утверждены Приказом ВНИИНМАШ Госстандарты СССР № 412 от 21.12.87.

4. Введены впервые.

СОДЕРЖАНИЕ