ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

НАДЕЖНОСТЬ В ТЕХНИКЕ. МЕТОДЫ

ВЫБОРА, РЕГУЛИРОВАНИЯ И КОНТРОЛЯ

СРЕД ДЛЯ ГАЗОВОГО И ЖИДКОСТНОГО

АЗОТИРОВАНИЯ

РД 50-186-80

Москва

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1980

РАЗРАБОТАНЫ Министерством высшего м среднего специального образования СССР, Государственным комитетом СССР по стандартам

ИСПОЛНИТЕЛИ

Ю.М. Лахтин; В.Н. Гурашев (руководители темы); Я.Д. Коган; Г.В. Гладова; Т.К. Кантерина; В.А. Бородин; А.Н. Мальшаков

ВНЕСЕНЫ Министерством высшего и среднего специального образования СССР

УТВЕРЖДЕНЫ И ВВЕДЕНЫ В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 19 марта 1980 г. № 1226

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ Надежность

в технике. Методы выбора, регулирования и |

РД РДМУ

|

Утверждены Постановлением Госстандарта от 19 марта 1980 г. № 1226, срок введения установлен с 1 июля 1981 г.

Настоящие методические указания предназначены для предприятий, производственных объединений и организаций, применяющих азотирование как метод поверхностного упрочнения изделий для повышения их надежности.

Методические указания устанавливают области применения газового и жидкостного азотирования, выбор насыщающих сред в зависимости от назначения упрочненных изделий, режимы азотирования, методы регулирования п контроля процессов азотирования.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Азотирование применяют с целью повышения поверхностной твердости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения.

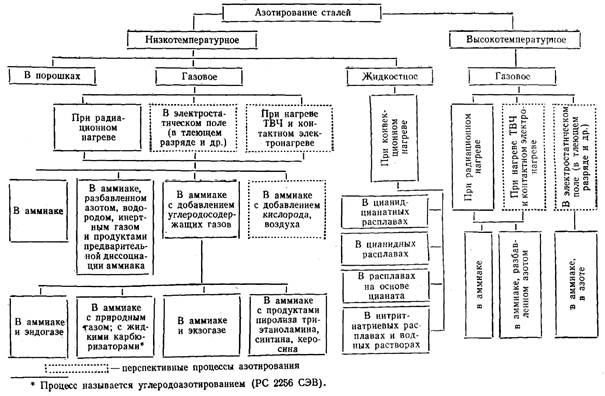

1.2. Процессы азотирования классифицируют, в зависимости от температуры проведения процесса, способа нагрева и агрегатного состояния насыщающей среды. Классификация процессов азотирования представлена на чертеже.

Примечание. В настоящих методических указаниях рассмотрены вопросы низкотемпературного газового и жидкостного азотирования сталей.

1.3. Технологические возможности процесса азотирования позволяют создавать на металлах и сплавах поверхностные диффузионные слои, которые в сочетании с объемными свойствами материала придают изделиям комплекс механических и физико-химических свойств, определяющих их эксплуатационную надежность.

1.4. Выбор соответствующей марки стали, температурно-временного режима азотирования и состава насыщающей среды обеспечивает создание механических и физико-химических свойств диффузионного слоя. Это достигается за счет образования в поверхностном слое изделия высокоазотистых нитридных или карбонитридных фаз и диффузионной зоны внутреннего азотирования.

1.4.1. Нитридная (карбонитридная) зона оптимального состава и строения поверхности изделий обеспечивает им высокую коррозионную стойкость, износо- и задиростойкость.

1.4.2. Диффузионный слой с развитой зоной внутреннего азотирования способствует повышению пределов прочности и выносливости изделий.

1.4.3. Оптимизацию структуры, строения, плотности и размеров нитридной (карбонитридной) зоны и зоны внутреннего азотирования для данного материала осуществляют регулированием активности насыщающих сред и, применением оптимальных режимов химико-термической обработки.

1.5. Эффект азотирования в значительной мере зависит от правильного проведения подготовительных и заключительных операций*.

________________

* Методы оценки показателей качества азотированного слоя (см. Рекомендации «Упрочнение стальных изделий химико-термической обработкой. Поверхностное насыщение углеродом и азотом. Методы оценки показателей качества». М., Изд-во стандартов, 1976, 63 с.).

1.5.1. Для получения требуемого комплекса физико-механических свойств поверхностного слоя и сердцевины перед азотированием изделия подвергают термической обработке. Температуру отпуска после закалки назначают на 20 - 30 °С выше температуры азотирования.

Примечание. Для некоторых сталей существует возможность совмещения режима отпуска (старения) с процессом азотирования.

1.5.2. С целью предотвращения снижения толщины диффузионного слоя и получения «пятнистой» твердости перед азотированием производят специальную подготовку поверхности изделий.

1.5.2.1. Поверхность изделий перед азотированием обезжиривают для удаления следов масла, эмульсии и т.п. электролитическим методом или промывают в различных растворителях, например, МЛ-51, МЛ-52 (ТУ 84-228-71), КМ-1 (ТУ 38-10706-76).

1.5.2.2. Коррозионно-стойкие стали перед азотированием подвергают травлению в водных растворах кислот для удаления окисной пленки. Для депассивации высокохромистых сталей применяют четыреххлористый углерод или хлористый аммоний.

1.5.2.3. Для местной защиты поверхности изделий от азотирования применяют: защитные обмазки; гальваническое покрытие оловом; химическое или гальваническое никелирование (для коррозионно-стойких сталей); метод окисления (для аустенитных высокомарганцовистых, дисперсионно-упрочненных сталей).

1.5.3. Азотирование - завершающая операция технологического процесса, после которой может следовать шлифование или доводка. При последующей механической обработке после азотирования возможно ухудшение качества изделий за счет частичного или неравномерного удаления поверхностных зон диффузионного слоя.

Классификаций процессов азотирования

1.6. Процесс азотирования обеспечивает высокую точность изготовления изделий. После азотирования деформация изделий минимальна. Поэтому при выборе метода поверхностного упрочнения по критерию минимальной деформации предпочитают низкотемпературное азотирование другим методам химико-термической обработки.

2. СТАЛИ, ПОДВЕРГАЕМЫЕ АЗОТИРОВАНИЮ

2.1. Назначение изделия, условия эксплуатации, а также цель, с которой проводится процесс поверхностного упрочнения, определяют выбор конкретной азотируемой стали.

2.2. Процессу азотирования подвергают в принципе все стали, используемые в машиностроении.

Примечание. Не рекомендуется подвергать азотированию стали с высоким содержанием никеля (более 20 %).

2.3. Выбранные стали должны обеспечивать работоспособность изделия в целом как поверхности, так и сердцевины. В первом случае это достигают оптимальными технологическими режимами азотирования, во втором - термической обработкой изделия перед азотированием.

3. ВЫБОР НАСЫЩАЮЩИХ СРЕД ДЛЯ ГАЗОВОГО И ЖИДКОСТНОГО АЗОТИРОВАНИЯ

3.1. Идентичное строение и состав диффузионного слоя, а следовательно, и комплекс физико-механических свойств изделий получают как при газовом, так и при жидкостном азотировании.

3.2. Основными критериями выбора насыщающих сред азотирования являются:

химический состав стали;

назначение применяемого метода;

возможность управления технологическим процессом;

обеспечение непрерывности технологического процесса;

экономичность метода;

обеспечение безопасности обслуживающего персонала и охраны окружающей среды.

3.3. Состав насыщающей среды должен обеспечивать получение диффузионного слоя оптимального состава и строения, определяющего работоспособность изделий в требуемых условиях эксплуатации.

3.4. Регулирование технологического процесса обеспечивает стабильность его протекания, воспроизводимость и получение диффузионного слоя требуемого состава и строения.

4. ГАЗОВОЕ АЗОТИРОВАНИЕ

4.1. Газовое азотирование применяют для поверхностного упрочнения углеродистых и легированных конструкционных сталей и сплавов, нитраллоев для получения высокой поверхностной твердости, сохраняющейся при длительном нагреве. При газовом азотировании толщина диффузионного слоя достигает 0,5 мм.

4.2. Процесс газового азотирования позволяет осуществить регулирование процесса насыщения для получения диффузионного слоя оптимального состава и строения, непрерывность процесса азотирования изделий массового производства и обеспечение безопасности труда.

4.3. Газовое азотирование проводят в печах различной конструкции периодического и непрерывного действия - шахтных, камерных, толкательных и конвейерных. Основные типы печей приведены в справочном приложении.

4.4. Температуру азотирования выбирают в зависимости от химического состава азотируемой стали, требуемой твердости поверхности, конструктивной жесткости изделий и установленного допуска на величину деформации при азотировании. Чем выше температура азотирования, тем, при прочих равных условиях, больше толщина слоя, ниже твердость поверхности и больше деформация.

4.5. Для сокращения длительности азотирования используют двухступенчатый режим. В этом случае твердость поверхности несколько ниже, чем при азотировании с постоянной температурой, а деформация несколько больше.

4.6. В качестве насыщающей среды для газового азотирования используют:

аммиак;

аммиак, разбавленный азотом (водородом, инертным газом, продуктами диссоциации аммиака);

аммиак с добавлением углеродосодержащих газов (природный газ, эндогаз, экзогаз, продукты пиролиза триэтаноламина, синтина, керосина и др.);

аммиак с добавлением серосодержащих веществ.

4.7. Азотирование в аммиаке

4.7.1. Азотирование в аммиаке (ГОСТ 6221-75) применяют для упрочнения изделий из среднеуглеродистых сталей, работающих на износ в условиях знакопеременных нагрузок, а также для повышения стойкости режущего инструмента (сверл, метчиков, накатников и др.). Режимы азотирования наиболее распространенных сталей приведены в табл. 1 - 4.

4.7.2. При азотировании в аммиаке изделий из сталей различного назначения толщина диффузионного слоя и его свойства зависят от степени диссоциации аммиака и температурно-временных режимов азотирования.

4.7.3. Степень диссоциации аммиака (отношение объема продиссоциированного аммиака к общему объему газа, %) выбирают в зависимости от состава азотируемой стали и температуры процесса. Рекомендуемые степени диссоциации аммиака для некоторых сталей приведены в табл. 5.

Режимы азотирования конструкционных сталей в среде аммиака

|

Марка стали |

Температура азотирования, °С |

Продолжительность выдержки, ч |

Толщина слоя, мм |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

|

20 |

520 - 570 |

1 - 6 |

0,15 - 0,30 |

400 |

|

45 |

||||

|

20Х |

||||

|

40Х |

||||

|

|

510 ± 10 |

24 |

0,15 - 0,35 |

800 |

|

|

510 ± 10 |

48 - 60 |

0,50 - 0,60 |

900 |

|

|

540 ± 10 |

20 |

0,15 - 0,35 |

750 |

|

|

540 ± 10 |

40 |

0,30 - 0,50 |

850 |

|

38Х2МЮА |

510 ± 10 I ступень |

15 |

0,50 - 0,60 |

800 |

|

|

550 ± 10 II ступень |

25 |

||

|

|

520 ± 10 I ступень |

25 |

0,60 - 0,75 |

850 |

|

|

540 ± 10 II ступень |

40 |

||

|

30Х3ВА |

525 ± 10 |

30 - 50 |

0,30 - 0,55 |

700 |

|

20Х3МВФ |

550 ± 10 |

40 - 60 |

0,30 - 0,55 |

800 |

|

16Х3НВФМБ |

550 ± 10 |

30 - 40 |

0,50 - 0,70 |

850 |

|

40ХН2МА |

520 ± 10 |

50 - 60 |

0,50 - 0,60 |

500 |

|

40ХН2ВА |

520 ± 10 |

50 - 60 |

0,50 - 0,60 |

500 |

|

30Х2НВА |

520 ± 10 |

50 - 60 |

0,50 - 0,60 |

600 |

|

30Х2НВФА |

520 ± 10 |

50 - 60 |

0,50 - 0,60 |

600 |

|

30X3BA |

|

|

0,50 - 0,70 |

700 |

|

20Х3МВФ |

510 ± 10 I ступень |

25 |

850 |

|

|

30Х2НВА |

550 ± 10 II ступень |

35 |

700 |

|

|

30Х2НВФА |

|

|

700 |

|

|

40ХФА |

510 ± 10 |

18 - 24 |

0,10 - 0,60 |

610 |

Режимы азотирования коррозионно-стойких жаропрочных сталей в среде аммиака

|

Марка стали |

Температура азотирования, °С |

Продолжительность азотирования, ч |

Толщина слоя, мм |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

|

12X13 |

500 ± 10 |

48 |

0,14 - 0,16 |

1000 |

|

550 ± 10 |

49 |

0,25 - 0,30 |

900 |

|

|

600 ± 10 |

48 |

0,35 - 0,40 |

800 |

|

|

20X13 |

500 ± 10 |

48 |

0,10 - 0,12 |

1000 |

|

550 ± 10 |

48 |

0,24 - 0,28 |

900 |

|

|

600 ± 10 |

48 |

0,33 - 0,38 |

750 |

|

|

13Х14Н3В2ФР |

550 ± 10 |

48 |

0,20 - 0,38 |

900 |

|

13Х11Н2В2МФ |

600 ± 10 |

8 - 16 |

0,11 - 0,22 |

850 |

|

15Х12Н2МВФАБ |

600 ± 10 |

24 |

0,26 - 0,30 |

750 |

|

45Х14Н14В2М |

560 ± 10 |

60 |

0,09 - 0,11 |

750 |

|

600 ± 10 |

30 - 40 |

0,09 - 0,11 |

700 |

|

|

15Х16Н2АМ |

560 ± 10 |

24 - 48 |

0,18 - 0,28 |

800 |

|

12Х18Н9 |

560 ± 10 |

50 - 60 |

0,20 - 0,25 |

1000 |

|

12Х18Н10Т |

||||

|

1Х12ВНМФ |

680 ± 10 |

6 - 10 |

0,25 - 0,40 |

800 |

|

40Г14Н9Ф2 |

750 ± 10 |

15 - 25 |

0,20 - 0,30 |

700 |

|

40Г14Н9Х3ЮФ2 |

Режимы азотирования мартенситно-стареющих сталей в среде аммиака

|

Марка стали |

Температура азотирования, °С |

Продолжительность выдержки, ч |

Толщина слоя, мм |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

|

Н18К9М5Т |

500 ± 10 |

24 |

0,25 |

900 |

|

450 ± 10 |

48 |

0,25 |

900 |

|

|

03X11Н10М2Т |

550 ± 10 |

36 |

до 0,30 |

800 |

|

03Х12Н9Д2ТМ |

525 ± 10 |

72 |

до 0,30 |

1000 |

|

600 ± 10 |

12 |

|||

|

10Х5Н2М |

585 ± 10 |

6 - 24 |

до 0,50 |

850 |

|

04Х3Н2 |

||||

|

13Х5Т2МЛ |

||||

|

04Х5Н2МЮ |

Режимы азотирования инструментальных сталей в среде аммиака

|

Марка стали |

Температура азотирования, °С |

Продолжительность азотирования, ч |

Толщина слоя, мм |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

|

Р18 |

510 ± 10 |

0,5 - 3 |

0,010 - 0,025 |

1340 |

|

Р9 |

||||

|

Р6М5 |

||||

|

Р6М3 |

||||

|

Х12М |

510 ± 10 |

8 - 12 |

0,08 - 0,12 |

1100 |

|

Х12Ф1 |

||||

|

3Х2В8Ф |

530 ± 10 I ступень |

12 - 16 |

0,20 - 0,25 |

1100 |

|

4Х5В2ФС |

550 ± 10 II ступень |

|||

|

3Х28Ф |

520 ± 10 |

12 |

0,20 - 0,25 |

780 |

|

4Х5В2ФС |

570 ± 10 |

10 |

900 |

Рекомендуемые

степени диссоциации аммиака

(газовое азотирование)

|

Конструкционные стали |

Коррозионно-стойкие стали |

||

|

Температура азотирования, С |

Степень диссоциации аммиака, % |

Температура азотирования, °С |

Степень диссоциации аммиака, % |

|

510 ± 10 |

15 - 40 |

500 ± 10 |

15 - 25 |

|

530 ± 10 |

30 - 50 |

560 ± 10 |

25 - 40 |

|

550 ± 10 |

40 - 60 |

600 ± 10 |

40 - 60 |

|

|

650 ± 10 |

50 - 95 |

|

4.7.4. Степень диссоциации аммиака при постоянной температуре регулируют изменением расхода аммиака (при увеличении расхода степень диссоциации уменьшается, при уменьшении - повышается). Увеличение степени диссоциации аммиака выше оптимальной ведет к снижению концентрации азота в слое, а иногда и к уменьшению толщины слоя. Так, увеличение степени диссоциации аммиака до 60 % для конструкционных сталей уменьшает хрупкость диффузионного слоя за счет меньшего развития нитридной фазы, не снижая твердости и толщины слоя. Степень диссоциации аммиака выше 60 % уменьшает твердость, толщину слоя и коррозионную стойкость аустенитных сталей.

4.8. Азотирование в аммиаке, разбавленном азотом (60 - 80 %)

4.8.1. Азотирование в аммиаке, разбавленном азотом (ГОСТ 9293-74), применяют для повышения поверхностной твердости, в ряде случаев предела выносливости изделий из конструкционных и инструментальных сталей (подшипники качения, штампы, сепараторы и др.) и для снижения хрупкости азотированного слоя высоколегированных сталей и нитраллоев. Применяют также для азотирования некоторых жаропрочных сталей, например, 10X11H23TЗMP. Режимы азотирования некоторых сталей приведены в табл. 6.

Режимы азотирования сталей в смеси аммиака (20 - 40 %) и азота (80 - 60 % )

|

Марка стали |

Температура азотирования, °с |

Продолжительность азотирования, ч |

Толщина слоя, мм |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

|

45Х14Н14В2М |

560 ± 10 |

48 |

св. 0,10 |

700 |

|

38Х2МЮА |

560 ± 10 |

25 |

0,30 - 0,50 |

700 |

|

|

15 |

0,20 - 0,35 |

|

|

|

13Х11Н2В2МФ |

560 ± 10 |

48 |

0,25 - 0,40 |

700 |

4.8.2. Оптимальное соотношение компонентов насыщающей среды подавляет образование поверхностной нитридной зоны и ускоряет рост зоны внутреннего азотирования.

4.9. Азотирование в аммиаке, разбавленном продуктами его предварительной диссоциации

4.9.1. Азотированию в аммиаке, разбавленном продуктами его диссоциации, подвергают изделия, изготовленные из технического железа, конструкционных сталей, нитраллоев, а также инструментальных сталей. Влияние режимов азотирования инструментальных сталей на коэффициент их стойкости показано в табл. 7.

Влияние режимов азотирования инструментальных сталей на коэффициент их стойкости

|

Обрабатываемый материал |

Режущий инструмент |

||||||

|

Материал |

Режим азотирования |

Толщина слоя, мкм |

Твердость НУ |

Коэффициент стойкости |

|||

|

Температура, °С |

Соотношение состава насыщающей среды аммиак: аммиак диссоциированный |

Время, мин |

|||||

|

14Х17Н2 |

Р18 |

520 |

аммиак |

70 |

60 |

1350 |

2,5 |

|

Техническое железо |

Р9 |

520 |

20:80 |

20 |

25 |

1100 |

2,2 |

|

ВТ-5 |

Р6М5 |

520 |

20:80 |

30 |

30 |

1150 |

1,5 |

|

35ХГСЛ |

Р6М5 |

520 |

30:70 |

40 |

30 |

1200 |

3,5 |

|

Техническое железо |

Р6М5 |

520 |

20:80 |

40 |

32 |

1210 |

10,0 |

|

Техническое железо |

Р6М5 |

520 |

30:70 |

40 |

30 |

1180 |

2,5 |

|

Э10Ш |

Р9К5 |

520 |

30:70 |

60 |

32 |

1200 |

1,5 |

|

Техническое железо |

Р9К5 |

520 |

30:70 |

40 |

28 |

1170 |

2,0 |

|

30ХГСА |

Р12 |

520 |

20:80 |

40 |

25 |

1180 |

4,5 |

|

ВНЛ-1 |

Р9 |

520 |

20:80 |

40 |

26 |

1200 |

3,0 |

|

Сталь 10 |

Р0К5 |

520 |

30:70 |

30 |

26 |

1170 |

6,0 |

|

40X13 |

Р18 |

520 |

80:20 |

60 |

40 |

1280 |

2,0 |

|

Д16 |

Р9К5 |

520 |

20:80 |

60 |

32 |

1210 |

2,0 |

|

15Л |

Р6М5 |

520 |

20:80 |

60 |

32 |

1200 |

2,2 |

|

14Х17Н2 |

Р18 |

520 |

80:20 |

60 |

42 |

1310 |

1,8 |

|

50ХФА |

Р6М5К5 |

520 |

30:70 |

60 |

32 |

1180 |

2,0 |

|

Э21 |

Р9 |

520 |

20:80 |

60 |

28 |

1200 |

2,2 |

|

14Х17Н2 |

Р18 |

520 |

20:80 |

60 |

30 |

1300 |

1,6 |

4.9.2. Варьирование состава среды в широких пределах позволяет изменять строение и толщину диффузионного слоя, его физико-механические свойства. При оптимальных режимах нитридная зона на поверхности отсутствует, а диффузионный слой состоит из азотистого α-твердого раствора.

4.10. Азотирование в аммиаке с добавками углеродосодержащих газов

4.10.1. Азотирование в аммиаке с добавками углеродосодержащих газов применяют для повышения пластичности поверхностной золы за счет предотвращения перенасыщения ее азотом и устранения хрупкости нитридной зоны для повышения стойкости инструмента из быстрорежущей стали, пресс-форм литья под давлением и поверхностного упрочнения изделий машиностроения. Режимы азотирования некоторых сталей представлены в табл. 8.

Режимы азотирования некоторых сталей в смеси аммиака с добавками углеродосодержащих газов

|

Марка стали |

Температура азотирования, °С |

Продолжительность азотирования, ч |

Состав газа, % |

Толщина карбонитридного слоя, мкм |

Общая толщина слоя, мм |

|

|

аммиак |

метан |

|||||

|

45 |

570 ± 10 |

5 |

50 |

50 |

25 |

до 0,5 |

|

20Х |

570 ± 10 |

5 |

50 |

50 |

27 |

до 0,5 |

|

45Х |

570 ± 10 |

5 |

50 |

50 |

25 |

до 0,5 |

|

15ХМ |

570 ± 10 |

5 |

50 |

50 |

15 |

до 0,4 |

|

38ХМЮА |

570 ± 10 |

5 |

50 |

50 |

11 |

до 0,5 |

|

18ХН2М |

570 ± 10 |

5 |

50 |

50 |

8 |

до 0,4 |

|

45Х |

570 ± 10 |

10 |

70 |

30 |

22 |

до 0,3 |

|

15ХМ |

570 ± 10 |

8 |

70 |

30 |

27 |

до 0,4 |

|

45Х |

570 ± 10 |

6 |

70 |

30 |

27 |

до 0,4 |

|

15ХМ |

570 ± 10 |

6 |

70 |

30 |

22 |

до 0,4 |

|

У8 |

570 ± 10 |

6 |

70 |

30 |

15 |

до 0,3 |

|

15ХМ |

570 ± 10 |

2 |

50 |

50 |

22 |

до 0,4 |

|

25ХГ |

590 ± 10 |

5 |

50 |

50 |

15 |

до 0,3 |

4.10.2. Для получения слоя оптимального строения и состава применяют следующие газовые смеси в зависимости от науглероживающего газа:

30 - 40 % аммиака и 70 - 60 % пиролизного или природного газа;

15 - 25 % аммиака и 85 - 75 % генераторного или светильного газа.

5. КОНТРОЛЬ И РЕГУЛИРОВАНИЕ ПРОЦЕССОВ ГАЗОВОГО АЗОТИРОВАНИЯ

5.1. Основными контролируемыми и регулируемыми параметрами газового азотирования являются:

температура;

продолжительность;

давление;

степень диссоциации аммиака;

состав насыщающей среды.

5.2. Методы контроля и регулирования процессов азотирования делят на прямые и косвенные.

5.2.1. Косвенным методом определяют степень диссоциации аммиака в отходящих из печи газах, с использованием ручного или автоматического диссоциометра, а также по количеству проходящего через печь газа по ротаметру.

5.2.2. Прямым методом контроля атмосферы определяют степень диссоциации непосредственно в рабочей зоне печи.

5.3. Применяют два метода прямого контроля для регулирования процесса азотирования:

метод определения азотного потенциала насыщающей способности среды по ионному составу атмосферы в муфеле печи (ионные диссоциометры*);

________________

* Авт. свид. № 538057.

метод прямого анализа толщины и фазового состава диффузионного слоя в процессе химико-термической обработки (токовихревые анализаторы*).

________________

* Авт. свид. № 494441.

5.3.1. В основу ионных диссоциометров положена зависимость электрофизических параметров газа в электрическом поле малой напряженности от температуры и состава насыщающей атмосферы, что позволяет измерять степень диссоциации аммиака непосредственно в рабочей зоне печи.

5.3.2. Токовихревые анализаторы позволяют оценивать толщину и фазовый состав диффузионного слоя непосредственно в период насыщения.

5.4. По способу образования атмосферы применяют устройства с дискретным и непрерывным способами регулирования.

5.4.1. В устройствах с непрерывным способом регулирования соотношение компонентов атмосферы печи задают изменением проходного сечения регулирующих дросселей при постоянном перепаде давления или изменением перепада давления на постоянных дросселях.

5.4.2. Для регулирования процесса азотирования применяет, устройства, в которых необходимый состав атмосферы поддерживается с помощью калиброванных протарированных дроссельных шайб (редукторов).

5.4.3. В устройствах с дискретным способом регулирования каждый газовый компонент поступает отдельными порциями, причем соотношение газов в атмосфере задается или обычным способом - давлением, или по определенному закону управления с дискретной подачей.

5.5. При автоматизированной системе управления процессом азотирования используют установки с программным управлением технологического цикла.

5.5.1. Процесс азотирования с программным управлением реализован в. автоматической системе управления процессами (АСУТП), которая позволяет:

регистрировать и обрабатывать информацию о кинетике роста диффузионного слоя непосредственно в процессе насыщения;

контролировать азотный потенциал с помощью ионизационного датчика;

вести процесс по заранее заложенной программе.

5.5.2. Использование автоматических систем управления позволяет снизить трудоемкость процесса, сократить время технологического цикла и повысить качество поверхностного слоя обрабатываемых изделий.

6. АЗОТИРОВАНИЕ В ЖИДКИХ СРЕДАХ

6.1. Применение азотирования в жидких средах эффективно для повышения усталостной прочности, износостойкости, задиростойкости деталей из углеродистых и легированных сталей, работающих при невысоких удельных давлениях и температурах.

6.2. Азотирование в жидких средах позволяет:

сократить продолжительность процесса насыщения;

обеспечить высокую скорость нагрева;

уменьшить термические напряжения;

осуществлять регулирование скорости охлаждения после химико-термической обработки;

получать на поверхности пластичную карбонитридную зону.

6.3. Недостатки азотирования в жидких средах следующие:

токсичность ванн;

трудность осуществления непрерывного управления (регулирования) технологическим процессом;

дорогостоящая защита поверхности изделий от азотирования;

ограниченная возможность автоматизации процесса и применения в поточных линиях крупносерийного производства.

6.4. Оборудование для жидкостного азотирования состоит из комплекта ванн для предварительного подогрева (при необходимости), азотирования, охлаждения и промывки изделий. Применяют печи-ванны шахтного типа с вмонтированным титановым тиглем или тиглем из коррозионно-стойкой стали.

6.5. В качестве рабочей среды (расплава) для жидкостного азотирования используют:

цианатные ванны;

цианид-цианатные ванны;

цианидные ванны;

ванны на основе цианата; нитрит-нитратные ванны и водные растворы.

Примечание. Режимы азотирования наиболее технологичных процессов в цианид-цианатных ваннах и ваннах на основе цианата представлены в табл. 9.

Режимы азотирования в жидких средах

|

Состав ванны в момент загрузки, % (по массе) |

Рабочий состав ванны, % (по массе) |

Состав регенерирующей смеси (освежение ванны), % (по массе) |

Температура устойчивой работы, °С |

|

85 соли NSI (40KCNO + 60NaCN) + 15Na2CО3 |

42 - 48 KCNO + 50KCN + ост. Na2CО3 |

Соль NS2 (75NaCN и 25KCN) |

570 ± 10 |

|

40(NH2)2CO |

- |

4 % (NH2)2CO или 3 % NaCNO (через каждые 2 ч работы) |

- |

|

48Na2CО3 |

|||

|

12NaCl |

|||

|

32NaCNO |

25 - 35 NaCNO |

NaCNO |

560 ± 20 |

|

38КСl |

25 - 35 Na2CО3 |

КСl |

|

|

30Na2CО3 |

28 - 40 КСl |

Na2CО3 (пo мере необходимости) |

|

|

55(NH2)2CO |

60 - 75 KCNO |

(NH2)2CO |

560 ± 20 |

|

45K2CО3 |

25 - 40 K2CО3 |

К2СО3 (по мере необходимости) |

|

|

до 1 KCN |

Примечание: NaCl - ГОСТ 4233-77; КСl - ГОСТ 4234-77; NaCN - ГОСТ 8464-69; KCN - ГОСТ 8465-69; NaCNO - ТУ 6-09-840-74; KCNO - ТУ 6-09-1109-76; Na2CО3 ГОСТ 5100-73; К2СО3 - ГОСТ 10690-73; (NH2)2CO - ГОСТ 2081-75.

6.6. Диффузионный слой при жидкостном азотировании состоит из 2-х зон: поверхностной карбонитридной зоны (в виде белой нетравящейся полосы) и внутренней - диффузионной.

6.6.1. Работоспособность карбонитридной зоны, определяющей износостойкость, задиростойкость, коррозионную стойкость и прирабатываемость трущихся поверхностей зависит от ее пластичности и пористости.

6.6.2. Оптимизацию структуры, плотности и толщины карбонитридной зоны осуществляют регулированием активности насыщающих сред и применением оптимальных режимов химико-термической обработки (в табл. 10 приведены толщины слоев и значения твердости некоторых сталей).

Изменение толщины азотированного слоя сталей различного химического состава в зависимости от продолжительности процесса

|

Марки стали |

Твердость азотированной поверхности по Виккерсу, кгс/мм2 (не менее) |

Толщина азотированного слоя, мм при продолжительности азотирования, ч |

||||

|

1 |

2 |

3 |

4 |

5 |

||

|

38Х2МЮА |

800 |

0,08 |

0,10 |

0,15 |

0,20 |

0,20 |

|

30Х3ВА |

700 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

|

30Х3МА |

700 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

|

30Х2НВА |

700 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

|

40ХН2МА |

500 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

|

40ХН2ВА |

500 |

0,08 |

0,10 |

0,15 |

0,20 |

0,25 |

|

13Х11Н2В2МФ |

800 |

0,03 |

0,05 |

0,15 |

0,08 |

0,10 |

|

15Х12Н2МВФАБ |

800 |

0,03 |

0,05 |

0,15 |

0,08 |

0,10 |

|

10X11H23T3MP |

700 |

0,01 |

0,02 |

0,03 |

0,08 |

0,08 |

|

03Х11Н10М2Т |

750 |

0,03 |

0,06 |

0,07 |

0,08 |

0,08 |

|

03Х12Н10МТ |

750 |

0,03 |

0,06 |

0,07 |

0,08 |

0,08 |

|

15Х16Н2АМ |

800 |

0,03 |

0,05 |

0,07 |

0,08 |

0,08 |

|

45Х14Н14В2М |

800 |

0,03 |

0,05 |

0,07 |

0,08 |

0,06 |

Примечания:

1. Измерение твердости проводить на предварительно защищенной поверхности; зачистку проводить до полного удаления черного цвета и появления металлического блеска.

2. Твердость азотированной поверхности измеряют по Виккерсу с нагрузкой 5 кгс при глубине слоя не более 0,1 мм.

6.7. Контроль и регулирование процесса азотирования в цианид-цианатных ваннах осуществляют путем химического анализа состава ванны и контроля температуры, продолжительности процесса и регенерацией солей 60 % NaCN, 40 % KCN (NS2); 70 % NaCN, 25 % KCN, 5 % KCNO (NSl); ReGl.

6.8. Насыщающую способность ванн оценивают по контрольным образцам измерением твердости, толщины слоя и пористости.

7. БЕЗОПАСНОСТЬ ТРУДА

7.1. При проведении процесса азотирования предусматривают меры по защите работающих от возможных действий опасных и вредных производственных факторов в соответствии с ГОСТ 12.0.003-75. Уровни физически опасных и вредных производственных факторов не должны превышать значений, установленных санитарными нормами.

7.2. Производственное оборудование участка азотирования должно соответствовать требованиям ГОСТ 12.2.003-74 и ГОСТ 12.3.004-75.

7.3. При разработке технологического процесса азотирования учитывают требования ГОСТ 12.3.002-75 и ГОСТ 12.3.004-75.

7.4. Работающие на участке азотирования должны использовать средства индивидуальной защиты, предусмотренные санитарными нормами и соответствующие требованиям ГОСТ 12.4.011-75.

7.5. При работе с технологическими материалами, а также при хранении и транспортировании их и отходов производства должны соблюдаться требования ГОСТ 12.3.004-75.

7.6. На рабочих участках азотирования должны быть разработаны рабочие инструкции по безопасности труда, учитывающие индивидуальные особенности производства и вышеперечисленные документы.