ГОСУДАРСТВЕННЫЙ СТРОИТЕЛЬНЫЙ КОМИТЕТ СССР

(ГОССТРОЙ СССР)

Рекомендации

по

подбору составов

легких бетонов

(к ГОСТ 27006-86)

Москва 1990

Утверждены протоколом Госстроя СССР от 19 декабря 1989 г. № АЧ-40.

Содержат методики подбора составов конструкционно-теплоизоляционных и конструкционных легких бетонов, в том числе с минеральными и химическими добавками.

Для инженерно-технических работников заводских лабораторий и ОТК, строительных лабораторий, центральных исследовательских лабораторий и других организаций, проектирующих составы бетона.

При пользовании Рекомендациями следует учитывать утвержденные изменения государственных стандартов, публикуемые в журнале «Бюллетень строительной техники» Госстроя СССР и информационном указателе «Государственные стандарты СССР» Госстандарта СССР.

ПРЕДИСЛОВИЕ

Настоящие Рекомендации разработаны к ГОСТ 27006-86 «Бетоны. Правила подбора состава» и предназначены для назначения и выдачи в производство составов легкого бетона с заданными свойствами при экономном расходовании цемента на предприятиях и в строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и приготовлении бетонной смеси для монолитных конструкций и сооружений, а также для разработки производственно-технических норм расхода материалов.

Рекомендации включают методы подбора, назначения и выдачи в производство состава легких конструкционных и конструкционно-теплоизоляционных бетонов с учетом специфических требований к ним, особенностей свойств сырьевых материалов и технологии изготовления.

Разработаны ВНИИжелезобетона Госстроя СССР (В.Г. Довжик, канд. техн. наук - руководитель темы; кандидаты техн. наук: Е.В. Фридман, И.С. Хаймов; инженеры: Б.А. Верскаин, М.Г. Панфилова, Е.Н. Трунович, С.П. Абрамова), НИИЖБ Госстроя СССР (И.Е. Путляев, д-р техн. наук; кандидаты техн. наук: Р.К. Житкевич, В.И. Савин, В.Н. Ярмаковский), Оргэнергостроем Минэнерго СССР (В.А. Дорф, канд. техн. наук), ЦНИИСом Минтрансстроя СССР (К.М. Кац, канд. техн. наук).

Подготовлены к изданию Отделом стандартизации в строительстве Главного управления технического нормирования, стандартизации и метрологии Госстроя СССР (В.В. Тишенко, И.Н. Нагорняк).

При разработке Рекомендаций учтены положения и инструкции по технологии и подбору составов легких бетонов, разработанные АрмНИИС Госстроя АрмССР, ЦНИИЭП жилища Госкомархитектуры, НИИСМИ Минстройматериалов УССР, ДальНИИС Госстроя СССР, ЦНИИОМТП Госстроя СССР, МИСИ им. В.В. Куйбышева Госкомобразования СССР и другими организациями, а также опыт передовых предприятий стройиндустрии страны.

Все замечания и предложения по содержанию Рекомендаций, а также сведения о результатах их применения просьба направлять во ВНИИжелезобетон Госстроя СССР по адресу: 111524, Москва, ул. Плеханова, 7.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны к ГОСТ 27006-86 и распространяются на подбор состава легких бетонов, приготовленных на цементном вяжущем, крупном пористом и мелком пористом или плотном заполнителях.

1.2. Изложенные в Рекомендациях методы подбора состава легких бетонов распространяются на:

конструкционно-теплоизоляционные бетоны, применяемые для изготовления однослойных стеновых панелей и крупных блоков и теплоизолирующего слоя многослойных стеновых панелей, а также других ограждающих строительных конструкций жилых, общественных и производственных зданий, к которым в первую очередь предъявляются требования по теплоизолирующей способности;

конструкционные бетоны, применяемые для изготовления несущих строительных конструкций зданий и сооружений и других конструкций, а также для конструкционных слоев многослойных панелей, цокольных панелей, для которых требования по теплоизолирующей способности не предъявляются или не являются определяющими.

1.3. Приведенные в Рекомендациях методы подбора состава бетона учитывают, в первую очередь, условия производства сборных конструкций и изделий из легких бетонов. При подборе составов легких бетонов для монолитного строительства помимо основных положений методики, описанной в Рекомендациях, необходимо учитывать специфические требования к бетонам и бетонным смесям для монолитного строительства с учетом условий их приготовления, транспортирования, укладки и твердения.

1.4. Подбор состава конструкционно-теплоизоляционного и конструкционного легкого бетона производят с целью получения бетона в конструкциях с прочностью, средней плотностью (далее - плотностью) и другими показателями качества, установленными государственными стандартами, техническими условиями и проектной документацией на эти конструкции при минимально возможных расходе цемента и общей стоимости материалов на 1 м3 бетона. Для конструкционно-теплоизоляционных легких бетонов классов В2,5 - В5 подобранный состав должен обеспечивать получение минимально возможной плотности, за исключением случаев, когда требуемая нормативно-технической документацией плотность легкого бетона не может быть ниже нормируемой.

1.5. Подбор конструкционного и конструкционно-теплоизоляционного состава легких бетонов включает в себя выбор исходных материалов, расчет начального и определение номинального состава бетона и его проверку в производственных условиях, назначение и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.6. Подбор номинального состава легкого бетона производят при организации производства новых видов конструкций, при изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.7. Номинальный состав легкого бетона необходимо назначать по результатам обработки данных испытаний образцов, изготовленных из опытных замесов в лабораторных или производственных условиях на материалах, наиболее представительных для данного предприятия с учетом применяемой технологии приготовления и транспортирования смеси, формования и твердения изделий.

1.8. Варьируемыми технологическими параметрами при подборе номинального состава конструкционно-теплоизоляционного бетона могут быть: плотность бетона, расход мелкого заполнителя или цемента, расход воздухововлекающей (порообразующей) добавки. При подборе номинального состава конструкционного бетона за варьируемый технологический параметр принимается расход цемента. В необходимых случаях в качестве варьируемого технологического параметра можно принимать расходы пластифицирующей или минеральной добавки, а также крупного пористого заполнителя.

1.9. Для расчета начальных составов бетона при подборе номинального состава помимо методики, описанной в настоящих Рекомендациях, допускается применять другие методы, детально учитывающие специфику отдельных разновидностей легких бетонов, условия их приготовления и применения.

1.10. Для построения технологических (базовых) зависимостей, особенно при подборе составов бетона с комплексными химическими, минеральными добавками и (или) использованием многофракционных заполнителей, можно использовать математические методы подбора состава бетона с применением планирования эксперимента.

1.11. Рабочие составы легкого бетона назначают при переходе на новый номинальный состав, а также при поступлении новых партий материалов тех же видов, которые принимались при подборе номинального состава, с учетом их фактического качества.

Рабочие составы легкого бетона назначаются по предварительно построенным базовым зависимостям с их проверкой в производственных условиях.

1.12. Корректировку рабочих составов производят по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также по результатам приемо-сдаточного контроля качества бетона. Основными показателями при операционном контроле являются:

насыпная плотность крупного пористого заполнителя, оцениваемая по данным объемно-весового дозирования, влажность заполнителя, плотность (преимущественно для конструкционно-теплоизоляционного бетона) и удобоукладываемость (преимущественно для конструкционного бетона) бетонной смеси.

1.13. Корректировку рабочих составов производят по таблицам (алгоритмам) объемно-весового дозирования и построенным в ходе подбора номинальных составов базовым зависимостям, связывающим показатели качества бетонной смеси и бетона с расходом основных компонентов.

1.14. Подбор состава бетона выполняется лабораторией предприятия-изготовителя или центральными научно-исследовательскими лабораториями по утвержденному заданию, разработанному технологической службой предприятия-изготовителя.

1.15. Результаты подбора номинального состава легкого бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя. Рабочие составы подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.16. При малых объемах или малосерийном нерегулярном производстве конструкций и изделий допускается принимать ориентировочные составы легких бетонов на наиболее массовых пористых заполнителях, приведенные в приложении 1 (без проведения подбора номинального состава), с обязательной проверкой их в производственных условиях.

2. ПРОЕКТНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЛЕГКИМ БЕТОНАМ И БЕТОННЫМ СМЕСЯМ

2.1. Основные показатели свойств легких бетонов для конструкций конкретной номенклатуры устанавливаются проектной организацией и указываются в проектной документации в соответствии с существующими нормами проектирования и стандартами на изделия и конструкции с учетом максимального удовлетворения требований экономичности и технологичности изготовления, транспортирования и применения конструкции, а также требований защиты окружающей среды.

2.2. Технологические требования к легким бетонам и легкобетонным смесям для конструкций конкретной номенклатуры устанавливают технологические службы предприятия-изготовителя в соответствии с положениями СНиП 3.09.01-85 и нормативно-технической документацией по технологии монолитного бетона с целью обеспечения необходимого качества изделий (конструкций) и соответствия свойств легкого бетона в конструкциях требованиям проекта с учетом специфических условий производства - методов, режимов и оборудования для приготовления, транспортирования, укладки и уплотнения бетонной смеси, твердения бетона, исходя из максимального сокращения и улучшения условий труда, экономии материальных и топливно-энергетических ресурсов.

2.3. Проектные и технологические требования к легким бетонам и легкобетонным смесям должны быть полностью отражены в задании на подбор состава легкого бетона.

ПРОЕКТНЫЕ И ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЛЕГКИМ БЕТОНАМ

2.4. Легкие бетоны должны соответствовать техническим требованиям, предъявляемым ГОСТ 25820-83, и обеспечивать изготовление изделий и конструкций, удовлетворяющих требования стандартов, технических условий, проектной и технологической документации на изделия и конструкции конкретных видов.

2.5. Основными характеристиками легких бетонов, указываемыми в проектной документации, являются класс (марка) по прочности (В или М) и марка по средней плотности (D) (далее - плотности). Марки по плотности устанавливаются в сухом состоянии.

2.6. Для бетонных и железобетонных конструкций, в соответствии со СНиП 2.03.01-84*, предусматриваются легкие бетоны следующих классов по прочности на сжатие при марках по плотности:

D800, D900 - В2,5; В3,5; В5; В7,5;

D1000, D1100 - В2,5; В3,5; В5; В7,5; B10; B12,5;

D1200, D1300 - В2,5; В3,5; В5; В7,5; B10; B12,5;

D1400, D1500 - В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30;

D1600, D1700 - В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35;

D1800, D1900 - В10; В12,5; В15; В20; В25; В30; В35; В40;

D2000 - В20; В25; В30; В35; В40.

Допускается применение бетона промежуточных классов по прочности на сжатие В22,5 и В27,5 при условии, что это приведет к экономии цемента по сравнению с применением бетона соответственно классов В25 и В30 и не снизит других технико-экономических показателей конструкции.

2.7. При производстве сборных железобетонных конструкций отпускная прочность легкого бетона должна отвечать требованиям ГОСТ 13015.0-83*, стандартам и техническим условиям на отдельные изделия и конструкции и, как правило, соответствовать, %:

конструкционно-теплоизоляционных бетонов - 80 в летний и зимний периоды

конструкционных бетонов - 70 в летний и 90 в зимний периоды

2.8. Фактическая прочность бетона (в проектном возрасте, передаточная и отпускная) должна соответствовать требуемой, назначаемой по ГОСТ 18105-86 в зависимости от класса (марки) бетона по прочности, указанных в проектной документации, и от показателя фактической однородности бетона по прочности.

2.9. При производстве сборного железобетона в качестве основного параметра прочности легкого бетона, на который подбирается его состав, рекомендуется, как правило, значение отпускной прочности. Для конструкционного легкого бетона преднапряженных конструкций основным параметром прочности, по которому подбирается его состав, является передаточная прочность.

2.10. Кроме отпускной (передаточной) прочности при подборе состава бетона необходимо производить определение прочности в проектном возрасте и проверку ее соответствия классу (марке) бетона.

При условии, если состав бетона, подобранный на заданную отпускную (передаточную) прочность, не обеспечивает требуемой прочности в проектном возрасте, за основной показатель при подборе состава бетона принимается требуемая прочность в проектном возрасте. При этом необходимо повысить средний уровень отпускной прочности.

2.11. Показатели прочности легкого бетона определяются в соответствии с ГОСТ 18105-86 с учетом среднего значения партионного коэффициента вариации Vп по прочности на сжатие.

Если подбор состава бетона должен производиться на действующем производстве, например, при смене поставщика сырьевых материалов, то коэффициент вариации принимают с учетом имеющихся данных о фактической однородности бетона и планируемых мероприятий по ее повышению. Для случаев, когда данные об однородности бетона отсутствуют, например, вновь создаваемое производство, коэффициент вариации принимают равным 13,5 %.

2.12. Требуемое значение прочности на сжатие, Rт, МПа, для бетона данного класса или марки, указанных в проектной документации на конкретное изделие (конструкцию), определяют в соответствии с требованиями ГОСТ 18105-86 с учетом коэффициента вариации по соотношению

Rт = КтВнорм или Rт = КтМнорм,

где Внорм или Мнорм - нормируемое значение прочности бетона, МПа, для бетона данного класса или марки;

Кт - коэффициент требуемой прочности, принимаемый в соответствии со средним коэффициентом вариации Vп по табл. 1.

2.13. Средний уровень прочности, Rу (среднее значение прочности бетона, устанавливаемое в соответствии с принятой однородностью бетона по прочности, на которое подбирается его состав и которое поддерживают в производстве) вычисляют по формуле

Ry = RтKм.п, (1)

где Kм.п - коэффициент, принимаемый по ГОСТ 18105-86 в зависимости от среднего за анализируемый период коэффициента вариации Vп по табл. 1. Для вновь создаваемого производства значение Kм.п принимается равным 1,1.

Таблица 1

|

Значения Кт при нормировании прочности бетона по |

Значения Kм.п |

||

|

классам |

маркам |

||

|

6 и менее |

1,07 |

0,83 |

1,03 |

|

7 |

1,08 |

0,84 |

1,04 |

|

8 |

1,09 |

0,85 |

1,05 |

|

9 |

1,11 |

0,87 |

1,07 |

|

10 |

1,14 |

0,89 |

1,08 |

|

11 |

1,18 |

0,92 |

1,09 |

|

12 |

1,23 |

0,96 |

1,10 |

|

13 |

1,28 |

1,0 |

1,11 |

|

14 |

1,33 |

1,04 |

1,13 |

|

15 |

1,38 |

1,08 |

1,15 |

|

16 |

1,43 |

1,12 |

1,15 |

2.14. Фактическая плотность легкого бетона должна соответствовать требуемой, назначаемой по ГОСТ 27005-86 в зависимости от нормируемого значения плотности, указанной в проектной документации, и показателя однородности бетона по плотности.

Значение требуемой плотности вычисляют по формуле

ρт = Kтρн, (2)

где ρн - нормируемое значение плотности, кг/м3,

Кт - коэффициент требуемой плотности, принимаемый по ГОСТ 27005-86 в зависимости от вида бетона и среднего по партиям коэффициента вариации Vп существующего производства.

Для случаев, когда данные об однородности отсутствуют, требуемое значение плотности принимают равным значению нормируемой плотности (марки по плотности).

2.15. Средний уровень плотности бетона ρу (среднее значение плотности, на которое подбирается его состав) вычисляют по формуле

ρу = ρнКтКм.п, (3)

где Км.п - коэффициент, принимаемый по ГОСТ 27005-86 в зависимости от фактического среднего коэффициента вариации по плотности (табл. 2).

Для случаев, когда данные об однородности по плотности отсутствуют, средний уровень плотности в соответствии с требованиями ГОСТ 27006-86 принимают равным марке бетона по плотности (требуемой плотности).

Таблица 2

|

Значения произведения КтКм.п для бетонов плотностью, кг/м3 |

Коэффициент вариации по плотности Vп, % |

Значения произведения КтКм.п для бетонов плотностью, кг/м3 |

|||

|

700 - 1400 |

св. 1400 |

700 - 1400 |

св. 1400 |

||

|

2 |

1,0 |

0,98 |

6 |

0,93 |

0,92 |

|

3 |

0,985 |

0,965 |

7 |

0,92 |

0,90 |

|

4 |

0,97 |

0,95 |

8 |

0,90 |

- |

|

5 |

0,95 |

0,94 |

|

|

|

2.16. Легкий бетон в конструкциях и изделиях должен иметь однородную плотную или поризованную структуру с заполнением всех пустот между зернами заполнителя цементным раствором и объемом межзерновых пустот в уплотненной бетонной смеси и затвердевшем бетоне не более 3 %.

2.17. Допускается в обоснованных случаях, предусмотренных в стандартах, технических условиях или проектной документации на изделия или конструкции конкретных видов, применять легкие бетоны плотной структуры, приготовленные без добавок, регулирующих пористость бетонной смеси, с объемом межзерновых пустот не более 6 %.

2.18. Для конструкционно-теплоизоляционных легких бетонов получение плотной структуры при минимальной плотности бетона и надлежащей формуемости бетонной смеси обеспечивается введением воздухововлекающих добавок, поризующих бетонную смесь и приводящих к получению плотной (слитной) структуры при ограниченном расходе мелкого заполнителя.

2.19. При применении «относительно тяжелых» крупных пористых заполнителей, не позволяющих получить требуемую плотность бетона (разд. 3), допускается применение беспесчаных, поризованных технической пеной легких бетонов, отличающихся повышенным расходом цемента.

2.20. Для конструкционных легких бетонов заданной плотности получение плотной структуры обеспечивается применением плотного или пористого песка или их смеси при оптимальной объемной концентрации крупного пористого заполнителя и удобоукладываемости смеси, отвечающей принятым условиям формования.

2.21. Коэффициент теплопроводности (в сухом состоянии) конструкционно-теплоизоляционных легких бетонов, предназначенных для изготовления наружных стеновых панелей жилых и общественных зданий, должен отвечать требованиям СНиП II-3-79**.

2.22. Фактическое значение коэффициента теплопроводности легкого бетона подобранного номинального состава не должно более чем на 10 % превышать значений, установленных проектной документацией, или требований соответствующих стандартов.

2.23. Влажность (по объему) легкого бетона (кроме бетона на вспученном перлитовом песке или золе), предназначенного для наружных стеновых панелей и крупных блоков, при отпуске его потребителю, не должна превышать, %:

13 - для жилых, общественных и вспомогательных зданий и сооружений;

15 - для производственных зданий.

2.24. Отпускная влажность легкого бетона на вспученном перлитовом песке или золе не должна превышать, %:

15 - для жилых, общественных и вспомогательных зданий и сооружений;

18 - для производственных зданий.

2.25. Марки бетона по морозостойкости и водонепроницаемости должны соответствовать установленным проектной документацией в зависимости от режима эксплуатации конструкций и климатических условий района строительства согласно СНиП 2.03.01-84*.

Помимо перечисленных, к легким бетонам можно предъявлять дополнительные требования, которые указывают в проектной документации на изделия.

ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К ЛЕГКОБЕТОННЫМ СМЕСЯМ

2.26. Смеси для изготовления легких бетонов должны соответствовать требованиям ГОСТ 7473-85, а также стандартам предприятия или технологическим картам, разработанным с учетом эксплуатируемого на производстве технологического оборудования и конкретных условий производства и утвержденным в установленном порядке.

2.27. Бетонные смеси, применяемые для изготовления однослойных ограждающих конструкций, формуемых на виброплощадках или вибронасадками, должны в соответствии со СНиП 3.09.01-85 иметь удобоукладываемость 5 - 10 с (марка Ж1). Для формования многослойных стеновых панелей применяют смеси с удобоукладываемостью 1 - 4 см (марка П1).

2.28. Для формования монолитных ограждающих конструкций рекомендуется применение смесей марок П1 или П2. Выбор марок смесей для формования несущих сборных конструкций производится по рекомендациям СНиП 3.09.01-85, а для монолитных конструкций - в соответствии с действующими рекомендациями по возведению отдельных зданий и сооружений. Смеси марок П2 и П3 необходимо приготавливать с пластифицирующими добавками. Подвижность бетонных смесей, предназначенных для перекачивания по трубам, должна быть не менее 6 см.

2.29. Заданная удобоукладываемость бетонной смеси должна обеспечиваться в течение времени, необходимого от момента приготовления до формования (не более 30 мин).

2.30. Объем вовлеченного воздуха в бетонных смесях, предназначенных для изготовления однослойных ограждающих конструкций, не должен превышать, %:

12 - для бетонов, содержащих мелкий заполнитель;

20 - для беспесчаных поризованных бетонов.

Возможно приготовление смесей с большими значениями Vв при условии обеспечения требуемых по проекту характеристик бетона и защиты стальной арматуры от коррозии.

2.31. Объем вовлеченного воздуха в бетонных смесях, предназначенных для изготовления многослойных стеновых панелей несущих конструкций из бетонов повышенной морозостойкости, не должен превышать 5 - 8 % и должен обеспечивать получение заданной прочности бетона без увеличения расхода цемента.

2.32. Поризованные бетонные смеси, применяемые для формования однослойных ограждающих конструкций, должны обладать высокой воздухоудерживающей способностью, что обеспечивается мелкопористой структурой, достаточным количеством (не менее 220 - 250 кг/м3) дисперсных частиц (цемента, золы, пылевидных фракций песка или других микронаполнителей) в составе бетонной смеси, избыточным содержанием воздухововлекающей добавки. Потеря вовлеченного воздуха после 30-минутного выдерживания бетонной смеси не должна превышать 25 % первоначального его объема.

2.33. Показатель расслаиваемости подвижных, высокоподвижных и литых бетонных смесей марок П2 - П4, определяемый по ГОСТ 10181.4-81, должен быть не более 6 %.

2.34. Минимальный расход цемента в бетонных смесях, предназначенных для армированных конструкций, должен быть не менее 200 кг/м3, а при применении зол ТЭС или других микронаполнителей - 180 кг/м3. При использовании зол ТЭС с удельной поверхностью более 4000 см2/г и содержанием п.п.п более 15 % минимальный расход цемента для армированных конструкций должен быть не менее 220 кг/м3.

Для неармированных изделий минимальный расход цемента не ограничивается при условии обеспечения требуемых по технологии свойств бетонной смеси и проектных характеристик затвердевшего бетона.

2.35. Для пластифицированных высокоподвижных смесей и смесей, перекачиваемых бетононасосами, расход цемента должен быть не менее 300 кг/м3, а суммарный расход цемента и пылевидных фракций песка (или золы) - не менее 400 кг/м3.

2.36. Для приготовления конструкционных бетонов повышенной водонепроницаемости, применяемых в агрессивных средах, расходы цемента должны быть не менее указанных в табл. 3.

Таблица 3

|

Минимальные расходы цемента, кг/м3, для смесей марки |

|||

|

Ж1 |

П1 |

П2 |

|

|

W4 |

290 |

310 |

400 |

|

W6 |

330 |

380 |

430 |

|

W8 |

380 |

430 |

480 |

2.37. Расход крупного заполнителя по насыпному объему, л/м3, не должен превышать:

600 - в смесях, предназначенных для внутренних стеновых панелей с повышенной звукоизолирующей способностью;

700 - в смесях, предназначенных для перекачивания по трубопроводам;

850 - в смесях для бетонов с повышенной водонепроницаемостью и в нерасслаиваемых высокоподвижных смесях.

При этом минимальный расход крупного заполнителя по насыпному объему должен быть не менее 400 л/м3.

ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.38. Задание на подбор состава легкого бетона должно быть составлено для конструкций конкретной номенклатуры, изготавливаемых из бетона одного вида и качества по определенной технологии.

Если по одной технологии изготавливают конструкции (изделия) из бетонов разных (близких) классов по прочности или марок по плотности, то для них можно составлять одно общее задание.

2.39. Задание на подбор состава разрабатывает техническая служба предприятия-изготовителя совместно с лабораторией на основе проектной документации, действующих нормативных документов и конкретных условий производства на предприятии или стройплощадке.

2.40. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с проектной документацией, требованиями стандартов и технических условий: класс бетона по прочности на сжатие, величину отпускной или передаточной прочности, марку бетона по плотности, коэффициент теплопроводности (для бетонов, к которым предъявляются требования по теплопроводности), марку по морозостойкости, марку по водонепроницаемости (для бетонов, к которым предъявляются требования по водонепроницаемости) и др.;

технологические требования к бетону, устанавливаемые с учетом конкретных условий технологии изготовления конструкции: показатели однородности (средние партионные коэффициенты вариации) по прочности на сжатие и по плотности, средние уровни прочности и плотности;

технологические требования к бетонным смесям: подвижность или жесткость, жизнеспособность (время выдерживания), температура, показатель расслаиваемости (для смесей марки П2 - П4) и др.;

характер структуры бетона, допустимые значения объема межзерновых пустот и объема вовлеченного воздуха;

виды, марки и характеристики сырьевых материалов: вид, завод-поставщик и марка цемента; вид, завод (карьер)-поставщик, марки по насыпной плотности и фракции пористого заполнителя, возможные к применению виды и поставщики мелких заполнителей и химических добавок;

ограничения по составу бетона и применению материалов для его приготовления в соответствии с видом и условиями эксплуатации конструкций;

способ и режим приготовления бетонной смеси;

способ и режим транспортирования бетонной смеси;

способ и режим уплотнения смеси и формования изделий (конструкций);

способ, длительность и температурный режим твердения бетона, условия и длительность выдерживания изделий до отправки потребителю;

особенности изготовления конструкций (немедленная распалубка, отсутствие или наличие отделочно-облицовочных слоев и т.п.).

2.41. Задание следует составлять в произвольной форме.

В качестве примера в табл. 4 приведено задание на подбор состава конструкционно-теплоизоляционного керамзитобетона для изготовления наружных стеновых панелей.

Таблица 4

|

Величина |

Примечание |

|

|

Требования к бетону: |

|

|

|

по прочности на сжатие |

|

|

|

класс |

В3,5 |

|

|

отпускная прочность, % |

80 |

|

|

коэффициент вариации Vп, % |

12 |

|

|

средний уровень отпускной прочности Rу, МПа |

3,8 |

Расчет по ГОСТ 18105-86: R =

3,5 × Rу = 3,4 × 1,1 = 3,8 |

|

по плотности |

|

|

|

марка |

D900 |

|

|

коэффициент вариации Vп, % |

5 |

|

|

средний уровень ρу, кг/м3 |

850 |

Расчет по ГОСТ 27005-86: ρт = 900 × 0,98 = 880; ρу = 880 × 0,97 = 855 |

|

коэффициент теплопроводности в сухом состоянии, Вт/(м × °С) |

0,24 |

|

|

марка по морозостойкости |

F50 |

|

|

структура плотная, объем межзерновых пустот Vм.п., % |

Менее 3 |

|

|

Сырьевые материалы: |

|

|

|

портландцемент Ульяновского завода, марка |

400 |

|

|

керамзитовый гравий Лианозовского завода, марка по насыпной плотности |

350 - 450 |

|

|

фракции, мм |

10 - 20 и 5 - 10 |

|

|

зола Ново-Рязанской ГРЭС |

- |

|

|

добавка СДО |

- |

|

|

Ограничение по составу бетона: |

|

|

|

расход цемента Ц, кг/м3 |

Не менее 180 |

|

|

Требования к бетонной смеси: |

|

|

|

жесткость Ж, с |

5 - 10 |

|

|

жизнеспособность, мин |

30 |

|

|

объем вовлеченного воздуха Vв, % |

До 12 |

|

|

Параметры технологии изготовления: |

|

|

|

перемешивание |

|

В бетоносмесителе принудительного действия СБ-93 |

|

транспортирование |

|

В бетонораздаточной тележке |

|

формование |

|

На конвейерной линии фасадом вниз с плиточной облицовкой |

|

уплотнение |

|

На виброплощадке с амплитудой 0,5 мм, частотой 2800 колебаний/мин |

|

тепловлажностная обработка |

|

Сухой прогрев по режиму 2 + 3 + 6 + 1 ч при температуре изотермической выдержки 90 °С |

3. ТРЕБОВАНИЯ К МАТЕРИАЛАМ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОНА

3.1. В качестве вяжущего для легких бетонов следует применять, согласно СНиП 3.09.01-85 и ГОСТ 25820-83: портландцемент, шлакопортландцемент и их разновидности, соответствующие требованиям ГОСТ 10178-85.

Марки цемента для бетона различных классов должны соответствовать требованиям табл. 5.

Таблица 5

|

Марки цемента для легких бетонов |

Класс бетона |

Марки цемента для легких бетонов |

|||

|

рекомендуемые |

допускаемые |

рекомендуемые |

допускаемые |

||

|

В3,5 - В7,5 |

400 |

300 |

В30 |

500 |

550 |

|

В10 - В15 |

400 |

300, 500 |

В35 |

550 |

500 |

|

В20 |

400 |

500, 550 |

В40 |

550 |

500 |

|

В25 |

500 |

400, 550 |

|

|

|

3.2. Вид цемента следует принимать в соответствии с назначением конструкций и условиями их эксплуатации на основании указаний стандартов или технических условий на изделия и конструкции. При производстве сборных железобетонных и бетонных изделий и конструкций, подвергаемых тепловой обработке, следует использовать цементы I и II группы эффективности при пропаривании по ГОСТ 22236-85. Применение цемента марки 300 допускается при условии, если вызываемое увеличение расхода вяжущего не приводит к превышению плотности легкого бетона проектным требованиям.

Для приготовления конструкционно-теплоизоляционных легких бетонов следует, при прочих условиях (длительная высокотемпературная тепловая обработка, близкие значения активности и др.), использовать шлакопортландцемент марки 400, позволяющий получать бетоны с пониженной теплопроводностью.

3.3. Крупные и мелкие пористые заполнители для изготовления легкого бетона должны соответствовать требованиям ГОСТ 9757-83, а также следующим стандартам на отдельные виды заполнителей: ГОСТ 9759-83 (керамзитовые гравий и песок), ГОСТ 19345-83 (шунгизитовый гравий), ГОСТ 11991-83 (аглопоритовый щебень и песок), ГОСТ 22263-76 (пористые щебень и песок из горных пород), ГОСТ 10832-83 (вспученный перлитовый песок и щебень), ГОСТ 9760-86 [(пористые щебень и песок из металлургического шлака (шлаковая пемза)]. Допускается применение других видов пористых заполнителей, указанных в отраслевых стандартах или технических условиях.

3.4. Крупные пористые заполнители должны применяться в виде отдельных фракций размером зерен от 5 до 10 мм, св. 10 до 20 мм. Допускается применение смеси фракций 5 - 20 мм преимущественно для конструкционных бетонов на щебнеподобных заполнителях. Наибольший размер зерен крупного пористого заполнителя должен быть не более 3/4 расстояния между арматурными стержнями, 1/3 толщины изделия и конструкции.

Применение фракции 20 - 40 мм допускается для конструкционно-теплоизоляционных бетонов крупнопористой структуры и в ограниченном количестве для бетонов плотной и поризованной структуры, особенно на щебневидных заполнителях из пористых горных пород.

3.5. Выбор той или иной фракции крупного пористого заполнителя и их соотношения производят при подборе состава бетона с учетом требований ГОСТ 25820-83 к крупному заполнителю по насыпной плотности и прочности.

3.6. При дозировании фракций 5 - 10 и 10 - 20 мм содержание фракции 5 - 10 мм должно быть от 25 до 50 % объема. При использовании фракции 20 - 40 мм ее содержание должно быть от 10 до 30 % объема. Для высокоподвижных пластифицированных нерасслаиваемых бетонных смесей содержание фракции 5 - 10 мм должно отвечать требованиям табл. 23.

Для поризованных беспесчаных бетонов допускается применение одной фракции 10 - 20 мм.

3.7. Выбор крупных пористых заполнителей по насыпной плотности производят в зависимости от требований к прочности и средней плотности бетона, вида и свойств применяемого мелкого заполнителя, формы крупного заполнителя (гравий, щебень) в соответствии с рекомендациями табл. 6 - 8.

Таблица 6

|

Марка бетона по средней плотности |

Максимальная марка гравиеподобного крупного заполнителя по насыпной плотности в зависимости от вида песка |

|||||

|

дробленый из гравия или зола ТЭС |

природный пористый или гранулированный шлак |

вспученный перлитовый марок 200, 250 по насыпной плотности |

без песка (поризованный) |

плотный |

||

|

В3,5 |

D700 |

- |

- |

400 |

350 |

- |

|

|

D800 |

350 |

- |

500 |

450 |

- |

|

|

D900 |

500 |

350 |

550 |

550 |

300 |

|

|

D1000 |

600 |

550 |

600 |

600 |

500 |

|

|

D1100 |

- |

600 |

- |

- |

600 |

|

В5 |

D800 |

300 |

- |

400 |

350 |

|

|

|

D900 |

450 |

300 |

500 |

500 |

- |

|

|

D1000 |

550 |

500 |

600 |

600 |

450 |

|

|

D1100 |

600 |

600 |

- |

- |

550 |

|

|

D1200 |

- |

- |

- |

- |

600 |

|

В7,5 |

D800 |

- |

- |

350 |

- |

- |

|

|

D900 |

400 |

- |

450 |

400 |

- |

|

|

D1000 |

500 |

350 |

550 |

500 |

- |

|

|

D1100 |

550 |

500 |

600 |

600 |

450 |

|

|

D1200 |

600 |

600 |

- |

- |

550 |

|

|

D1300 |

- |

- |

- |

- |

600 |

Таблица 7

|

Марка бетона по средней плотности |

Максимальная марка крупного щебневидного заполнителя по насыпной плотности в зависимости от вида песка |

|||

|

дробленый из щебня (кроме перлитового) |

вспученный перлитовый марок 200, 350 по насыпной плотности |

зола ГЭС, гранулированный шлак |

||

|

В3,5 |

D800 |

- |

400 |

- |

|

|

D900 |

- |

500 |

400 |

|

|

D1000 |

400 |

600 |

500 |

|

|

D1100 |

500 |

700 |

600 |

|

|

D1200 |

600 |

800 |

700 |

|

|

D1300 |

700 |

900 |

800 |

|

|

D1400 |

800 |

- |

900 |

|

|

D1500 |

900 |

- |

- |

|

В5 |

D900 |

- |

400 |

- |

|

|

D1000 |

- |

500 |

400 |

|

|

D1100 |

400 |

600 |

500 |

|

|

D1200 |

500 |

700 |

600 |

|

|

D1300 |

600 |

800 |

700 |

|

|

D1400 |

700 |

900 |

800 |

|

|

D1500 |

800 |

- |

900 |

|

|

D1600 |

900 |

- |

- |

|

В7,5 |

D1000 |

- |

400 |

- |

|

|

D1100 |

- |

500 |

400 |

|

|

D1200 |

400 |

600 |

500 |

|

|

D1300 |

500 |

700 |

600 |

|

|

D1400 |

600 |

800 |

700 |

|

|

D1500 |

700 |

900 |

800 |

|

|

D1600 |

800 |

- |

900 |

|

|

D1700 |

900 |

- |

- |

Примечание к табл. 6, 7. Данные таблицы соответствуют бетонам, приготовленным с воздухововлекающими добавками. При приготовлении бетонных смесей без воздухововлекающих добавок значения насыпной плотности крупного пористого заполнителя уменьшаются для бетонов на песке того же вида и золе ТЭС на 100 кг/м3, для бетонов на вспученном перлитовом песке - на 50 кг/м3.

Таблица 8

|

Марка бетона по средней плотности |

Максимальная марка крупного заполнителя по насыпной плотности |

||||

|

гравия |

щебня |

||||

|

песок плотный |

песок пористый |

песок плотный |

песок пористый |

||

|

В10 - В20 |

D1200 |

- |

500 |

- |

- |

|

|

D1300 |

- |

600 |

- |

400 |

|

|

D1400 |

500 |

700 |

- |

500 |

|

|

D1500 |

600 |

800 |

400 |

600 |

|

|

D1600 |

700 |

- |

500 |

700 |

|

|

D1700 |

800 |

- |

600 |

800 |

|

|

D1800 |

900 |

- |

700 |

900 |

|

В25 - В40 |

D1400 |

- |

600 |

- |

- |

|

|

D1500 |

- |

700 |

- |

- |

|

|

D1600 |

600 |

800 |

- |

- |

|

|

D1700 |

700 |

- |

- |

700 |

|

|

D1800 |

800 |

- |

600 |

800 |

|

|

D1900 |

900 |

- |

700 |

900 |

|

|

D2000 |

- |

- |

800 |

1000 |

Примечания: 1. Для бетонов классов В25 - В40 рекомендуется применение пористого песка совместно с плотным.

2. В случаях применения зол ТЭС или воздухововлекающих добавок насыпная плотность крупного заполнителя может быть повышена на 50 - 100 кг/м3, а в случаях применения пластифицирующих добавок должна быть понижена на 50 - 100 кг/м3

3.8. Марка крупного пористого заполнителя по прочности в зависимости от класса легкого бетона должна быть не ниже значения, приведенного в табл. 9.

Таблица 9

|

Марка заполнителя по прочности |

Класс бетона по прочности на сжатие |

Марка заполнителя по прочности |

|

|

В3,5 |

П 25 |

В20 |

П 150 |

|

В5 |

П 35 |

В22,5 |

П 200 |

|

В7,5 |

П 50 |

В25 |

П 250 |

|

В10 |

П 75 |

В30 |

п 300 |

|

В12,5 |

П 100 |

В35 |

П 350 |

|

В15 |

П 125 |

В40 |

П 400 |

Примечания: 1. Крупный заполнитель относят к той или иной марке по прочности по результатам испытаний в цилиндре по ГОСТ 9758-86, в соответствии с требованиями ГОСТ 9757-83 или непосредственным испытаниям в бетоне по методике ГОСТ 9758-86. При использовании пористого заполнителя нескольких фракций учитывают его средневзвешенную прочность, определяемую по формуле:

где ![]() ,

, ![]() ,

, ![]() - прочность в цилиндре

отдельных фракций, МПа,

- прочность в цилиндре

отдельных фракций, МПа,

X1, X2, X3 - содержание отдельных фракций, % по объему.

2. Применение заполнителей меньшей прочности, в частности, для бетонов на шлаковой пемзе, допускается при условии, что расход цемента не будет превышать указанного в СНиП 5.01.23-83.

Если средневзвешенная прочность крупного пористого заполнителя не удовлетворяет требованиям табл. 9, целесообразно уменьшить или исключить содержание крупных (наиболее легких и наименее прочных) фракций или использовать для получения бетона требуемой прочности заполнитель одной наименьшей фракции 5 - 10 мм, имеющий наибольшую прочность.

3.9. В качестве мелких заполнителей для приготовления легких бетонов следует использовать:

конструкционно-теплоизоляционных - пористые пески, золы и золошлаковые смеси ТЭС;

конструкционных - пористые или плотные пески или их сочетание с введением зол или золошлаковых смесей ТЭС.

Применение плотного песка для конструкционно-теплоизоляционных бетонов допускается в случаях, установленных в стандартах или технических условиях на конкретные виды изделий и конструкций при соответствующем технико-экономическом обосновании и обеспечении требуемых по проекту теплотехнических характеристик (плотности и теплопроводности) бетона.

3.10. Применяемые для приготовления легких бетонов плотные пески должны удовлетворять требованиям ГОСТ 8736-85 и ГОСТ 10268-80.

3.11. Выбор того или иного вида мелкого заполнителя или их сочетания проводят в зависимости от заданных требований к бетону по прочности и средней плотности, вида и марки по насыпной плотности крупного пористого заполнителя в соответствии с рекомендациями табл. 6 - 8, а также фактического зернового состава возможных к применению мелких заполнителей с учетом требований п. 3.12.

При этом в первую очередь используют местные и недефицитные мелкие заполнители, преимущественно из промышленных отходов, обеспечивающие требуемые качественные показатели бетонов при наименьшем расходе цемента.

3.12. Зерновой состав пористых песков должен отвечать требованиям ГОСТ 9757-83.

Требуемый зерновой состав мелкого заполнителя можно обеспечивать применением:

рядового пористого песка (обжигового или дробленого);

двух видов пористых песков - крупного и мелкого (например, керамзитового с перлитовым);

пористого песка в сочетании с золой или золошлаковой смесью ТЭС или другими микронаполнителями.

3.13. Насыпная плотность пористых песков для конструкционно-теплоизоляционных легких бетонов должна находиться в пределах 200 - 1000 кг/м3 и быть по возможности наименьшей для получения бетонов с минимальной плотностью. Для конструкционных бетонов насыпная плотность пористых песков должна быть не менее 600 кг/м3 для бетонов классов В12,5 - В20 и не менее 800 кг/м3 для бетонов классов В25 и выше. При этом прочность при сдавливании в цилиндре по ГОСТ 9758-86 должна быть не менее значений, приведенных в табл. 10. При использовании пористых песков в сочетании с плотными, золой ТЭС или другими микронаполнителями значение минимальной прочности пористых песков, указанное в табл. 10, может быть уменьшено на 20 - 40 %.

Вспученный перлитовый песок, применяемый для приготовления легких бетонов классов В3,5 - В7,5, должен иметь марку по насыпной плотности 200 - 400, а классов В10 - В20 - марку по насыпной плотности не ниже 400. При применении вспученного перлитового песка в сочетании с другими мелкими заполнителями, когда расход не превышает 0,25 м3/м3, марка по насыпной плотности может быть снижена до 150.

Таблица 10

|

Прочность песка при сдавливании в цилиндре, МПа, не менее |

||||

|

керамзитового (обожженного) |

керамзитового и шунгизитового (дробленых) и перлитового |

шлакопемзового |

аглопоритового |

|

|

В15 |

2,5 |

1,2 |

1,0 |

0,8 |

|

В25 |

4,5 |

2,2 |

1,2 |

1,0 |

|

В30 |

6,5 |

3,3 |

1,4 |

1,2 |

|

В40 |

8,0 |

4,0 |

1,8 |

1,4 |

3.14. При приготовлении легких бетонов следует, по возможности, использовать в качестве мелкого заполнителя промышленные отходы, в первую очередь золы и золошлаковые смеси ТЭС, которые должны отвечать требованиям соответственно ГОСТ 25818-83 и ГОСТ 25592-83.

Для приготовления конструкционно-теплоизоляционного легкого бетона классов В3,5 - В7,5 рекомендуется использовать преимущественно золу и золошлаковую смесь с удельной поверхностью 2000 - 4000 см2/г, заменяя ею полностью или частично мелкий заполнитель.

Для приготовления конструкционного легкого бетона классов В10 - В15 рекомендуется использовать золу или золошлаковую смесь с удельной поверхностью 3000 - 4000 см2/г для частичной замены мелкого заполнителя и экономии цемента.

При приготовлении конструкционного легкого бетона классов В25 - В30 рекомендуется использовать золу с удельной поверхностью не менее 3000 см2/г, вводимую в количестве 100 - 150 кг/м3 взамен части мелкого заполнителя с целью экономии цемента.

При изготовлении шлакопемзобетона вместо золы рекомендуется использовать добавку тонкомолотых шлаков с удельной поверхностью 2000 - 2500 см2/г для конструкционно-теплоизоляционного бетона и 2500 - 3000 см2/г для конструкционного бетона.

3.15. Отдельные или комплексные химические добавки, применяемые для снижения средней плотности, влажности и улучшения структуры конструкционно-теплоизоляционного легкого бетона, повышения подвижности бетонной смеси, снижения расхода цемента, улучшения строительно-технических свойств конструкционных легких бетонов, должны отвечать требованиям ГОСТ 24211-80, стандартам и техническим условиям на конкретные добавки.

3.16. Выбор добавок следует производить в соответствии с рекомендациями СНиП 3.09.01-85 и Пособия по применению химических добавок при производстве сборных железобетонных конструкций и изделий (М.: Стройиздат, 1989).

При этом конструкционно-теплоизоляционные бетоны, предназначенные для наружных стеновых панелей и крупных блоков, должны обязательно приготовляться с применением структурообразующих добавок - воздухововлекающих или порообразующих; высокоподвижные (П3) и литые бетоны (П4) - с применением суперпластификаторов или эффективных пластификаторов; конструкционные бетоны повышенной морозостойкости (марки F200 и более) - с применением воздухововлекающих, пластифицирующе воздухововлекающих или газообразующих добавок.

3.17. В качестве воздухововлекающих добавок для конструкционно-теплоизоляционных бетонов рекомендуется использовать: смолу древесную омыленную (СДО) по ТУ 13-05-02-83, смолу нейтрализованную воздухововлекающую (СНВ) по ТУ 81-05-75-74, хлорный сульфанол (С) по ТУ 6-01-1001-77.

Допускается применение других воздухововлекающих добавок, обеспечивающих необходимую степень воздухововлечения и воздухоудерживающей способности в соответствии с требованиями ГОСТ 24211-80.

3.18. В качестве пенообразующих добавок рекомендуются универсальный синтетический пенообразователь (УСП) на основе пасты алкилсульфатов первичных спиртов по ТУ 38-10755-80, клееканифольный пенообразователь на основе костного клея по ГОСТ 2067-80, канифоли по ГОСТ 19113-84 и едкого натра по ГОСТ 2263-79, пенообразователь на основе смолы древесной омыленной (СДО) по ТУ 13-05-02-83 и стабилизатора извести по ГОСТ 9179-77, приготовляемый по Рекомендациям по изготовлению изделий из керамзитобетона, поризованного вязкой пеной (М.: НИИЖБ, 1984). Допускается применение других пенообразующих добавок, удовлетворяющих требованиям ГОСТ 24211-80.

3.19. В качестве пластифицирующих добавок рекомендуются суперпластификаторы С-3 по ТУ 6-14-625-80**, 40-03 по ТУ 38-40258-87, эффективный пластификатор ЛСТМ-2 по ОСТ 13-287-85 и другие эффективные пластификаторы на основе модифицированных технических лигносульфонатов.

4. ПОДБОР НОМИНАЛЬНОГО СОСТАВА ЛЕГКИХ БЕТОНОВ

4.1. Подбор номинального состава конструкционно-теплоизоляционного легкого бетона

определение характеристик исходных материалов;

расчет начального состава с требуемым уровнем прочности и плотности;

расчет дополнительных составов с целью назначения состава бетона с требуемым уровнем прочности при минимальной плотности;

проведение пробных замесов начального и дополнительных составов в лабораторных условиях с уточнением расходов структурообразующих добавок и воды, необходимых для получения заданной удобоукладываемости, слитной структуры и расчетного выхода бетонной смеси;

обработка полученных результатов с построением зависимости «прочность - плотность» - Rб = f(ρб), по которой устанавливается значение плотности бетона, соответствующее заданному уровню его прочности;

пересчет состава бетона на найденное значение плотности и расчет дополнительных составов с целью минимизации расхода цемента;

проведение в лабораторных условиях пробных замесов бетона с целью минимизации расхода цемента;

проверка найденного по результатам лабораторных замесов состава бетона требуемой прочности с минимальными плотностью и расходом цемента в производственных условиях;

назначение по результатам лабораторных и производственных испытаний номинального состава легкого бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе цемента.

Примечание. В случае отсутствия лабораторного смесителя производят опытные замесы начального состава непосредственно в производственных условиях, повторяя их в течение нескольких дней (смен) с последующей корректировкой по плотности и расходу цемента по данным статистической обработки полученных результатов.

4.1.2. Выбор марки и определение характеристик исходных материалов, фракционного состава крупного пористого заполнителя и вида мелкого заполнителя производится в соответствии с рекомендациями разд. 3 с учетом реальных показателей качества поставляемых или намеченных к поставке заполнителей.

При этом расчеты и опытные замесы рекомендуется проводить с применением нескольких (как правило, трех) характерных проб крупного пористого заполнителя данного поставщика с различной насыпной плотностью и прочностью - максимальной, средней и минимальной - в целях получения номинальных составов бетона и построения базовых зависимостей для последующей корректировки рабочих составов с учетом вариации качества пористого заполнителя.

Отобранные пробы заполнителя высушивают до постоянной массы и просеивают с разделением крупного заполнителя на фракции 5 - 10, 10 - 20 и 20 - 40 мм и отсевом зерен размером менее 5 мм, а также отсевом от мелкого заполнителя зерен крупнее 5 мм. Определяют процентное содержание отдельных фракций и отсева в крупном и мелком заполнителе и далее учитывают найденный фактический зерновой состав во всех определениях, расчетах и навесках.

4.1.4. Для отобранных и подготовленных проб заполнителя проводят определение по ГОСТ 9758-86 следующих характеристик:

для крупного пористого заполнителя - насыпную плотность, плотность зерен в цементном тесте, прочность в цилиндре, водопоглощение;

для мелкого заполнителя - насыпную плотность, плотность зерен в цементном тесте, водопотребность.

РАСЧЕТ НАЧАЛЬНОГО И ДОПОЛНИТЕЛЬНЫХ СОСТАВОВ БЕТОНА

4.1.5. При расчете составов конструкционно-теплоизоляционного легкого бетона исходят из условия максимального насыщения его крупным пористым заполнителем. Расход крупного пористого заполнителя для начального и дополнительных составов принимают по табл. 11 в зависимости от его зернового состава и прочности, а также вида мелкого заполнителя, и уточняют по результатам лабораторных и производственных замесов с учетом степени дробления и разрушения зерен в процессе перемешивания.

Таблица 11

|

Расход крупного заполнителя, м3/м3, в зависимости от его марки по прочности и вида мелкого заполнителя |

||||

|

П 75 и менее |

более П 75 |

|||

|

песок пористый |

зола ТЭС или плотный песок |

песок пористый |

зола ТЭС или плотный песок |

|

|

5 - 10 и 10 - 20 |

1,05 - 1,1 |

1,1 - 1,2 |

1,0 - 1,05 |

1,05 - 1,15 |

|

5 - 20 |

1 - 1,05 |

1,05 - 1,15 |

0,95 - 1,0 |

1,0 - 1,10 |

Примечания: 1 Приведенные в табл. 11 значения предусматривают применение при приготовлении бетонной смеси воздухововлекающих добавок. При отсутствии добавок для получения плотной структуры бетона расход крупного заполнителя уменьшают на 5 - 10 %. Для поризованных беспесчаных бетонов расход крупного заполнителя принимают таким же, как в бетонах на золе ТЭС или плотном песке.

2. При использовании двух фракций крупного заполнителя приведенные в таблице значения характеризуют сумму их пофракционных объемов. Соотношения фракций принимают в соответствии с рекомендациями п. 3.6.

3. Назначение расхода заполнителя в пределах указанного в таблице диапазона производят с учетом того, что расход крупного заполнителя повышается с увеличением жесткости смеси и уменьшается с увеличением крупности применяемого мелкого заполнителя. Как правило, при расчете начального состава бетона принимают среднее значение в указанном диапазоне.

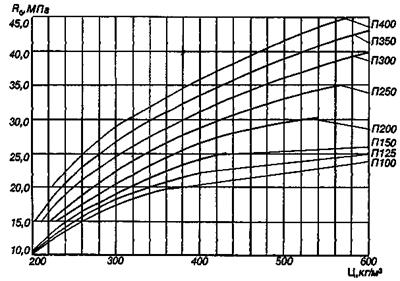

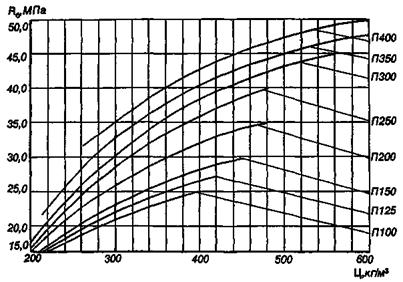

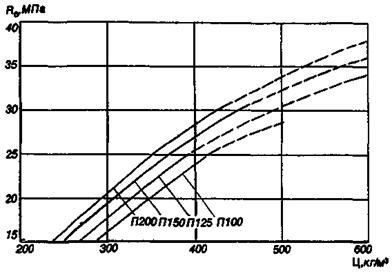

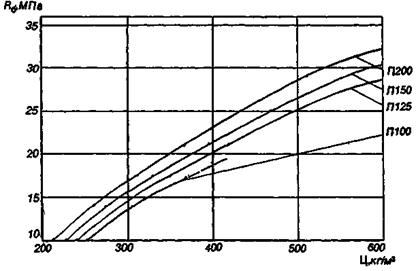

4.1.6. Расход цемента для расчета начального и дополнительных составов бетона принимают по табл. 12 (для гравиеподобных заполнителей) и табл. 13 (для щебнеподобных заполнителей) в зависимости от класса бетона по прочности, марки крупного и вида мелкого заполнителя.

Таблица 12

|

Марка заполнителя по насыпной плотности |

Расход цемента марки 400, кг/м3, в зависимости от мелкого заполнителя |

|||||

|

того же вида, что и крупный заполнитель |

вспученный перлитовый марки 300 |

зола и золошлаковая смесь |

плотный |

без песка (поризованный бетон) |

||

|

В3,5 |

300 |

230 |

250 |

210 |

240 |

- |

|

|

350 - 400 |

220 |

230 |

200 |

230 |

260 |

|

|

450 - 500 |

210 |

220 |

200 |

220 |

245 |

|

|

550 - 600 |

200 |

210 |

200 |

210 |

230 |

|

В5 |

300 |

240 |

270 |

230 |

250 |

- |

|

|

350 - 400 |

230 |

250 |

220 |

240 |

280 |

|

|

450 - 500 |

220 |

230 |

210 |

230 |

260 |

|

|

550 - 600 |

210 |

220 |

200 |

220 |

250 |

|

В7,5 |

350 - 400 |

250 |

300 |

230 |

270 |

- |

|

|

450 - 500 |

240 |

270 |

220 |

250 |

- |

|

|

550 - 600 |

230 |

250 |

210 |

230 |

- |

Таблица 13

|

Марка заполнителя по насыпной плотности |

Расход цемента марки 400, кг/м3, в зависимости от мелкого заполнителя |

|||

|

того же вида, что и крупный заполнитель |

вспученный перлитовый |

зола и золошлаковая смесь |

||

|

В3,5 |

400 |

260 |

280 |

240 |

|

|

500 |

240 |

260 |

230 |

|

|

600 |

235 |

250 |

220 |

|

|

700 |

225 |

240 |

210 |

|

|

800 |

215 |

230 |

200 |

|

|

900 |

205 |

220 |

200 |

|

В5 |

400 |

280 |

320 |

255 |

|

|

500 |

265 |

290 |

240 |

|

|

600 |

255 |

270 |

230 |

|

|

700 |

245 |

260 |

220 |

|

|

800 |

235 |

250 |

210 |

|

|

900 |

225 |

240 |

200 |

|

В7,5 |

400 |

340 |

390 |

300 |

|

|

500 |

310 |

360 |

280 |

|

|

600 |

290 |

240 |

260 |

|

|

700 |

270 |

210 |

240 |

|

|

800 |

260 |

300 |

230 |

|

|

900 |

250 |

290 |

220 |

Примечания к табл. 12, 13: 1. При использовании цемента марки 300 его расход повышается на 5 % для бетона класса В3,5; на 7 % - для бетона класса В5 и на 10 % - для бетона класса В7,5.

2 Данные таблицы справедливы при виброформовании панелей в горизонтальном положении (марка по удобоукладываемости Ж1). При вертикально-кассетном способе (марка по удобоукладываемости П2) расход цемента повышается на 10 %.

3. При использовании вспученного перлитового песка марки 200 расход цемента повышается на 10 %, марки 400 - снижается на 15 %.

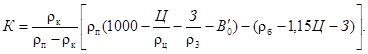

4.1.7. Расход мелкого заполнителя в начальном и дополнительных составах бетона рассчитывают по формуле

П = ρб - 1,15Ц - К, (5)

где П - расход мелкого заполнителя, кг/м3;

ρб - заданный средний уровень плотности бетона в сухом состоянии, кг/м3, принимаемый для начального состава равным среднему уровню, установленному в задании на подбор состава бетона, а для дополнительных составов на 5 - 10 % (50 - 75 кг/м3) меньше или больше среднего уровня;

Ц - расход цемента, кг/м3 (по табл. 12 - 13);

К - расход крупного заполнителя, кг/м3, определяемый по формулам:

при дозировании одной фракции (5 - 20 или 10 - 20 мм)

K = Vк![]() ; (6)

; (6)

при дозировании двух фракций (5 - 10, 10 - 20 мм)

где Vк - объем крупного заполнителя, м3/м3 (по табл. 11);

Х1, Х2 - содержание отдельных фракций, % по объему;

![]() ,

, ![]() ,

, ![]() - насыпная плотность крупного заполнителя смеси или

отдельных фракций, кг/м3.

- насыпная плотность крупного заполнителя смеси или

отдельных фракций, кг/м3.

4.1.8. При применении двух видов мелкого заполнителя (например, пористого песка и золы ТЭС, пористого и плотного песков и др.) их суммарный расход по массе рассчитывают по формуле (5), а соотношение принимают исходя из достижения оптимального зернового состава песка (п. 3.12). При этом расход золы ТЭС должен находиться в пределах 80 - 150 кг/м3, расход плотного песка 0,05 - 0,10 м3/м3, расход вспученного перлитового песка 0,1 - 0,2 м3/м3.

4.1.9. При подборе составов бетонов двух соседних классов по прочности и марок по плотности (например, В3,5 D900 и В5 D1000), приготовляемых на одних и тех же материалах и по одинаковым режимам, рассчитывают два начальных состава и два дополнительных со значением ρб на 5 - 10 % (50 - 75 кг/м3) больше и меньше соответственно наибольшего и наименьшего значений среднего уровня по плотности.

4.1.10. При подборе составов беспесчаных поризованных бетонов дополнительные составы рассчитывают при варьировании расхода цемента в пределах ±(10 - 20) % от принятого в начальном составе.

4.1.11. Ориентировочный расчетный расход воды устанавливается по формуле (8) в зависимости от удобоукладываемости бетонной смеси, вида, крупности и водопоглощения крупного заполнителя и водопотребности и количества мелкого заполнителя. Расчетный расход воды уточняется в процессе проведения лабораторных и в дальнейшем производственных замесов в целях обеспечения требуемой удобоукладываемости бетонной смеси, степени воздухововлечения, условий формования изделий

В = В0 + В1 + В2, (8)

где В - расчетный расход, л/м3;

В0 - начальный расход воды по табл. 14, л/м3;

В1 - поправка на водопотребность мелкого заполнителя, л/м3.

В1 = 0,025 ![]() (9)

(9)

где П - расход мелкого заполнителя, кг/м3, по формуле (5);

ρп - средняя плотность зерен мелкого заполнителя в цементном тесте, кг/дм3;

(для плотного песка - плотность, определяемая по ГОСТ 8736-85 или принимаемая равной 2,65, для золы - плотность зерен, принимаемая равной 2,0 кг/дм3);

Вп - водопотребность мелкого заполнителя, %;

В2 - поправка на водопоглощение крупного заполнителя, л/м3:

где В0, В1, Ц и К - см. формулы (5) и (8);

Wк - водопоглощение крупного пористого заполнителя, %;

15 - «стандартное» водопоглощение крупного заполнителя, учтенное в табл. 14;

m1 - коэффициент, учитывающий форму зерен крупного заполнителя, равный 1,0 для гравия и 0,65 для щебня;

m2 - коэффициент, учитывающий наличие вовлеченного воздуха в растворной составляющей, равный в среднем 0,75.

4.1.12. При использовании для приготовления легкого бетона двух видов мелкого заполнителя значение В1 рассчитывается для каждого из них.

Таблица 14

|

Начальный расход В0, л/м3, при использовании |

|||

|

подвижности ОК, см |

жесткости Ж, с |

гравия |

щебня |

|

1 - 4 |

- |

160 |

190 |

|

- |

5 - 10 |

150 |

175 |

Примечания: 1. Приведенные в таблице значения справедливы для бетонных смесей с воздухововлекающими и пенообразующими добавками на заполнителе предельной крупности 20 мм. Для бетонных смесей, приготовляемых без добавок, расход воды повышается на 20 л/м3, а при использовании пористого щебня крупностью до 40 мм расход воды снижается на 10 л/м3.

2. Указанные расходы учитывают воду, входящую в состав воздухововлекающей добавки рабочей концентрации и технической пены.

4.1.13. При отсутствии данных по значениям Вп, ρп, Wк поправка на В2 принимается равной 0, а значение B1 можно принять ориентировочно по данным табл. 15, предварительно определив расход мелкого заполнителя по насыпному объему по формуле

Vп = ![]() (11)

(11)

где

![]() - насыпная плотность пористого песка, кг/м3.

- насыпная плотность пористого песка, кг/м3.

Таблица 15

|

Насыпная плотность, кг/м3 |

Ориентировочные значения В, л/м3, при расходе песка, м3/м3 |

|||||

|

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

||

|

Строительный |

|

|

|

|

|

|

|

Мк = 2 - 2,5 |

1500 |

0 |

0 |

0 |

- |

- |

|

Мк = 1,5 - 2 |

1400 |

5 |

10 |

15 |

- |

- |

|

Керамзитовый дробленый |

500 - 600 |

10 |

20 |

30 |

40 |

70 |

|

|

700 - 800 |

7 |

15 |

20 |

30 |

- |

|

Керамзитовый обжиговый |

500 - 700 |

5 |

10 |

15 |

- |

- |

|

Вспученный перлитовый |

150 - 200 |

15 |

30 |

50 |

60 |

80 |

|

|

250 - 400 |

12 |

25 |

35 |

50 |

65 |

|

Аглопоритовый |

800 - 1000 |

15 |

30 |

45 |

60 |

80 |

|

Шлакопемзовый и граншлак |

800 - 1200 |

10 |

20 |

30 |

40 |

50 |

|

Зола ТЭС |

700 - 800 |

20 |

40 |

60 |

80 |

- |

|

|

900 - 1100 |

15 |

30 |

50 |

70 |

- |

|

Природный пористый |

600 - 800 |

20 |

40 |

60 |

80 |

100 |

|

|

900 - 1200 |

10 |

20 |

30 |

40 |

- |

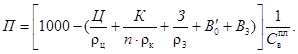

4.1.14. Для того чтобы убедиться, что рассчитанные составы позволяют получить плотную или поризованную структуру бетона и определить расчетное содержание вовлеченного воздуха, %, производят проверку по принципу абсолютных объемов, Vабс, по формулам

ΣVабс = ![]() (12)

(12)

Vв = 0,1(1000 - ΣVабс), (13)

где Ц, К, П, - см. формулы (5) - (9);

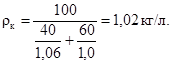

ρц - плотность цемента, кг/дм3, принимаемая равной 3,1 и определяемая по ГОСТ 310.2-76;

ρк - плотность зерен крупного заполнителя в цементном тесте, кг/дм3;

п - коэффициент, учитывающий увеличение плотности зерен крупного заполнителя за счет дробления при перемешивании бетонной смеси, определяют экспериментально или принимают равным 1,1 - 1,15 для заполнителя марки по прочности П75 и менее и 1,05 - 1,1 для заполнителя марки по прочности более П75.

4.1.15. Определенное по формуле (13) расчетное значение объема вовлеченного воздуха не должно превышать 12 % для бетонов, содержащих мелкий заполнитель и приготовляемых с воздухововлекающими добавками, и 20 % для беспесчаных поризованных бетонов. При отсутствии воздухововлекающих добавок рассчитанное по формуле (12) значение ΣVабс должно находиться в пределах 950 - 1050 л/м3. Если найденные значения Vв или ΣVабс выходят за указанные пределы, необходимо повторить расчет, изменив расход крупного заполнителя по табл. 11 или (и) отклонение величины ρб от принятого среднего уровня в дополнительных замесах. Если желаемый результат не достигнут, то это значит, что на принятых заполнителях невозможно получить легкий бетон плотной структуры с заданным уровнем средней плотности. Необходимо применять более легкие крупные или мелкие заполнители. Возможно также изменение структуры бетона в соответствии с рекомендациями разд. 3.

Правильность расчета состава бетона (при отсутствии данных ρк, ρп и Вп или для ориентировочных расчетов) может быть установлена по расходу мелкого заполнителя, который для бетонов с воздухововлекающими добавками должен находиться в пределах, указанных в табл. 16.

Таблица 16

|

Расход мелкого заполнителя, м3 /м3 |

||||

|

пористого того же вида, что и крупный заполнитель |

вспученного перлитового |

золы и золошлаковых смесей |

плотного |

|

|

На гравии |

||||

|

В3,5 |

0,2 - 0,3 |

0,25 - 0,35 |

0,1 - 0,15 |

0,12 - 0,15 |

|

В5 |

0,23 - 0,33 |

0,3 - 0,4 |

0,15 - 0,2 |

0,15 - 0,2 |

|

В7,5 |

0,28 - 0,35 |

0,35 - 0,45 |

0,2 - 0,25 |

0,18 - 0,25 |

|

На щебне |

||||

|

В3,5 |

0,3 - 0,45 |

0,35 - 0,45 |

0,2 - 0,3 |

- |

|

В5 |

0,33 - 0,45 |

0,4 - 0,5 |

0,25 - 0,35 |

- |

|

В7,5 |

0,35 - 0,5 |

0,45 - 0,55 |

0,3 - 0,40 |

- |

Примечание. Нижний предел указан из условий обеспечения устойчивого воздухововлечения бетонной смеси при минимальном расходе цемента, верхний - из условий наименьшей плотности бетона.

4.1.16. Ориентировочные расходы воздухововлекающих добавок и пенообразователей, используемых для опытных замесов, принимают в соответствии с рекомендациями табл. 17 и 18 в зависимости от необходимого объема вовлеченного воздуха и вида мелкого заполнителя. Они уточняются в ходе опытных замесов в целях получения слитной (плотной или поризованной) структуры бетона при заданном выходе бетонной смеси с учетом особенностей смесителя, условий транспортирования и укладки смеси.

Таблица 17

|

Объем вовлеченного воздуха, % |

Расход добавки, % от массы цемента, при мелком заполнителе |

||||

|

того же вида, что и крупный заполнитель |

зола и золошлаковая смесь |

вспученный перлитовый |

плотный |

||

|

сдо |

5 - 10 |

0,1 - 0,2 |

0,2 - 0,3 |

0,8 - 0,15 |

0,15 - 0,25 |

|

|

10 - 15 |

0,15 - 0,25 |

0,25 - 0,4 |

0,12 - 0,2 |

0,2 - 0,3 |

|

СНВ |

5 - 10 |

0,02 - 0,1 |

0,10 - 0,20 |

0,05 - 0,12 |

0,08 - 0,15 |

|

|

10 - 15 |

0,05 - 0,15 |

0,15 - 0,25 |

0,08 - 0,15 |

0,1 - 0,2 |

|

С |

5 - 10 |

0,08 - 0,15 |

0,2 - 0,3 |

0,1 - 0,15 |

0,12 - 0,2 |

|

|

10 - 15 |

0,12 - 0,2 |

0,15 - 0,35 |

0,12 - 0,2 |

0,15 - 0,25 |

Примечания: 1. Расходы добавок приведены по сухому товарному продукту.

2. Расходы даны применительно к бетонам на пористом гравии. Для бетонов на пористом щебне расход добавок увеличивают в 1,2 - 1,5 раза в зависимости от формы его зерен и водопоглощения.

3. Указанные расходы приведены для бетонных смесей жесткостью 5 - 10 с (марки Ж1). Для бетонных смесей марки П1 расход добавки уменьшают на 15 - 30 %.

4. Расходы добавок даны для бетонных смесей на золе (ЗШС), исходя из условия применения зол с удельной поверхностью Sуд = 1500 - 2500 см2/г и п.п.п 5 %. При использовании каменноугольных и антрацитовых зол с Sуд до 4000 см2/г и п.п.п соответственно до 7 и 15 % расход добавки увеличивают примерно в 1,5 раза. Работа на более дисперсных золах с более высокими потерями при прокаливании увеличивает потребность в воздухововлекающей добавке, расход которой должен устанавливаться опытным путем.

Таблица 18

|

Объем вовлеченного воздуха, % |

Расход пенообразователя рабочей концентрации, л, при содержании песчаных фракций в крупном заполнителе, % по объему |

||||

|

0 |

5 |

10 |

15 |

||

|

УСП |

10 - 15 |

50 - 60 |

40 - 50 |

30 - 40 |

25 - 35 |

|

|

15 - 20 |

70 - 80 |

60 - 70 |

50 - 60 |

40 - 50 |

|

Клееканифольный |

10 - 15 |

30 - 35 |

25 - 30 |

20 - 25 |

20 - 25 |

|

|

15 - 20 |

40 - 50 |

35 - 45 |

30 - 40 |

30 - 35 |

|

СДО с известковым стабилизатором |

10 - 15 |

23 - 28 |

20 - 25 |

18 - 22 |

15 - 19 |

|

15 - 20 |

33 - 38 |

30 - 35 |

24 - 29 |

20 - 23 |

|

Примечания: 1. УСП имеет рабочую концентрацию 1:40, клееканифольный пенообразователь 1:20, а третий пенообразователь готовится на основе СДО 10 %-ной концентрации и известкового молока с ρ = 1,055 - 1,057 кг/дм3 в соотношении 1:1 (по объему)

2. Расходы даны применительно к бетонам на пористом гравии. Для бетона на пористом щебне расход пенообразователей увеличивают в 1,2 - 1,5 раза.

3. Указанные расходы приведены для бетонных смесей с ОК = 1 - 4 см. Для бетонных смесей с ОК = 5 - 9 см расход добавки уменьшают на 15 - 30 %.

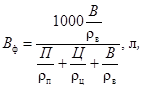

![]() = Ц + К + П + В. (14)

= Ц + К + П + В. (14)

ПРОВЕДЕНИЕ ОПЫТНЫХ ЗАМЕСОВ

Ручное перемешивание легкобетонных смесей со структурообразующими добавками не допускается. При отсутствии лабораторных смесителей опытные замесы выполняют непосредственно в производственных условиях в соответствии с рекомендациями, изложенными ниже.

4.1.19. Дозировку материалов на каждый опытный замес рассчитывают по формуле

gм = V3M, (15)

где gм - масса данного компонента на замес, кг;

V3 - объем опытного замеса, м3;

М - расчетный расход данного компонента, кг/м3.

При расчете дозировки воды учитывают ее объем, содержащийся в растворе структурообразующей добавки, который готовят, как правило, 10 %-ной концентрации.

Взвешивают формы для изготовления контрольных образцов. Изготовление начального и дополнительных замесов производят, как правило, в течение одной смены с минимальными интервалами так, чтобы время от момента приготовления первого и последнего замеса не превышало 1,5 ч. Это необходимо для исключения различия в длительности и условиях выдерживания отформованных бетонных образцов до начала их тепловой обработки. Для уменьшения данного периода рекомендуется заранее делать навески для всех опытных замесов.

4.1.21. Дозирование всех материалов производят по массе с погрешностью не более 1 %. При неоднородном, недостаточном усредненном крупном пористом заполнителе (с колебаниями по насыпной плотности более 2 %) его рекомендуется дозировать по насыпному объему со взвешиванием общего объема отдозированного материала. Если при этом величина навески отличается более чем на 3 % от предварительно рассчитанной, следует внести соответствующую поправку в ожидаемую величину средней плотности бетонной смеси по формуле (14). Воду и раствор структурообразующей добавки дозируют по массе или объему с погрешностью не более 1 %.

Вода и все материалы должны иметь температуру 15 - 25 °С, если условиями задания не предусмотрено использование подогретых материалов или приготовление предварительно разогретой бетонной смеси.

4.1.22. Сухие отдозированные материалы загружают в смеситель и перемешивают первоначально в течение 15 - 30 с. Затем постепенно добавляют в замес 80 - 90 % назначенного расчетного объема воды, равномерно распределяя ее по всему объему смесителя и добиваясь получения полностью увлажненной смеси без признаков водоотделения. Далее постепенно заливают в работающий смеситель раствор воздухововлекающей добавки (или техническую пену, приготовленную в пеногенераторе) и визуально наблюдают за процессом воздухововлечения, которое интенсивно начинается через 30 - 60 с и сопровождается повышением пластичности бетонной смеси и появлением в ней избыточного количества растворной части. При недостаточном воздухововлечении вводят оставшийся объем воды, а в случае, если увеличение ее расхода не приводит к увеличению содержания воздуха в смеси, - дополнительное количество раствора воздухововлекающей добавки или технической пены, добиваясь получения слитной бетонной смеси с небольшим избытком растворной составляющей. Общее время перемешивания должно быть 3 - 5 мин.

4.1.23. Для того чтобы убедиться, что приготовленная бетонная смесь имеет требуемые показатели, из остановленного смесителя отбирают в 2 - 5-литровый цилиндр пробу смеси для определения плотности. Плотность бетонной смеси должна быть на 30 - 50 кг/м3 ниже значения, установленного для данного состава бетона по п. 4.1.17. При достижении таких показателей отобранные пробы выгружаются в смеситель, смесь перемешивается еще 10 - 15 с и после этого полностью выгружается на противень.

Если плотность бетонной смеси оказалась более высокой или смесь визуально имеет неплотную структуру, то отобранную пробу выгружают в смеситель и всю смесь перемешивают еще 1 - 2 мин с дополнительно отдозированной водой и раствором воздухововлекающей добавки или технической пеной до получения требуемых характеристик бетонной смеси. Затем всю приготовленную смесь выгружают на противень.

Если плотность и жесткость смеси оказались более низкими, чем требуется, т.е. смесь «перепоризована», отобранную пробу выгружают в смеситель и дополнительно перемешивают смесь с введенными в нее сухими материалами в принятом для данного состава соотношении в количестве 5 - 10 % первоначальной навески.

4.1.24. Выгруженную на противень приготовленную бетонную смесь с требуемыми характеристиками выдерживают в течение 15 мин, после чего изготовляют в соответствии с ГОСТ 10180-89 из нее одну или две серии образцов (два или три образца в серии) размером 15×15×15 см. Формы очищают от лишнего бетона, взвешивают и определяют ориентировочную (из-за незнания фактических размеров образца) плотность приготовленной смеси в уплотненном состоянии. Замес признается удовлетворительным, если бетон имеет слитную структуру, а фактическая плотность отличается от расчетной не более чем на ±3 %.

Если эти условия не соблюдены, а также если в процессе проведения опытов требуемые показатели были достигнуты лишь в результате неоднократных корректировок расхода воды, добавки или твердых материалов при увеличенной продолжительности перемешивания, рекомендуется проведение повторного замеса с заранее уменьшенными или увеличенными расходами воды и структурообразующей добавки.

4.1.25. Отформованные образцы подвергают тепловой обработке по заданному режиму в лабораторной или производственной камере. При этом продолжительность выдерживания до начала тепловой обработки определяют от момента окончания формования последней серии образцов. Через 4 ч распалубленные образцы взвешивают, измеряют и испытывают на сжатие по ГОСТ 10180-90.

ОБРАБОТКА ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

![]() (17)

(17)

(19)

(19)

(20)

(20)

(21)

(21)

где

![]() и

и

![]() - единичное и среднее значения плотности бетонной

смеси, кг/м3;

- единичное и среднее значения плотности бетонной

смеси, кг/м3;

mб, mф - масса формы с уплотненной свежеуложенной бетонной смесью и без нее, г;

п - число образцов;

Vо - фактический объем образца по данным его обмера, дм3;

Ц, П, К, В и Д - фактические расходы цемента, мелкого и крупного заполнителя, воды и добавки в опытном замесе, кг/м3;

gц, gп, gк, gв, gд - масса соответственно цемента, мелкого заполнителя, крупного заполнителя, воды и добавки в замесе, кг;

Σg - суммарная масса всех материалов (и воды) в замесе, кг.

4.1.27. Расчет плотности бетона в сухом состоянии производят по формуле

![]() = 1,15Ц

+ П + К. (23)

= 1,15Ц

+ П + К. (23)

Для самоконтроля рекомендуется устанавливать значение плотности в сухом состоянии по ГОСТ 12730.1-78 определением средней влажности испытанных образцов высушиванием при температуре 100 - 105 °С до постоянной массы отобранной после испытания на сжатие пробы массой 1 кг по формулам:

![]() (24)

(24)

где W - влажность бетона в момент испытания, %;

т2, т1 - масса пробы разрушенного бетона до и после высушивания, г;