ОТРАСЛЕВОЙ СТАНДАРТ

КОРРОЗИОННОСТОЙКИЕ СТАЛИ.

МЕТОДИКА ИСПЫТАНИЯ НА

СКЛОННОСТЬ К КОРРОЗИОННОМУ

РАСТРЕСКИВАНИЮ

ОСТ 1 90212-76

ОТРАСЛЕВОЙ СТАНДАРТ

|

КОРРОЗИОННОСТОЙКИЕ СТАЛИ. |

OCT 1 90212-76 |

Per. № ВИФС-4846 от 16/11-1976 г

|

Разработан ВИАМ |

Утвержден МАП - 14/I-1976 г. |

Срок введения с 1/I-1977 г. |

|

Срок действия |

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на изделия авиационной техники и устанавливает общие требования к методам определения склонности к коррозионному растрескиванию коррозионностойких сталей и их сварных соединений.

1. Определение и классификация

1.1. Коррозионное растрескивание - образование трещин на металле в результате одновременного воздействия коррозионной среды и статических растягивающих напряжений (приложенных и остаточных).

1.2. Оценка склонности стали к коррозионному растрескиванию проводится по времени до начала растрескивания при заданном уровне напряжения и по величине безопасного напряжения (σкр), то есть величине максимального приложенного напряжения, не вызывающего растрескивания при данном виде испытания (среда, температура, заданная продолжительность)

Кроме того, по окончании срока, испытания определяется отношение числа треснувших образцов к общему числу испытанных образцов.

1.3. Напряжения в образцах создаются при действии постоянной нагрузки, при действии постоянной деформации, при действии остаточных напряжений без приложенной нагрузки (остаточные напряжения после сварки, пластической деформации и др.).

1.4. Предлагаемые настоящим стандартом методы испытания делятся на 3 группы:

ускоренные испытания с применением агрессивных сред, выявляющие чувствительность стали к коррозионному растрескиванию;

ускоренные испытания, имитирующие эксплуатацию изделий во всеклиматических условиях. Испытания этого типа применяются также для сравнительной оценки эффективности покрытий, смазок и герметиков для защиты от коррозионного растрескивания;

испытания в технологических средах, выявляющие воздействие коррозионной среды при проведении технологического процесса (гидроиспытания, травления, гальванического процесса и др.).

1.5. Результаты испытаний по настоящему стандарту являются сравнительными и позволяют выбрать коррозионно-стойкую сталь с наиболее высоким сопротивлением коррозионному растрескиванию при соответствии прочим требованиям; установить оптимальный режим термической обработки; выбрать оптимальную технологию сварки (вид сварки, вид защиты при сварке, марка присадки, режим сварки); оценить влияние других технологических факторов (способа выплавки, механической и химической обработки, обработки давлением и др.).

2. Порядок проведения испытаний

2.1. Испытания проводятся по следующей схеме:

подготовка образцов;

подготовка аппаратуры;

монтаж образцов в приспособления;

нагружение образцов;

установка смонтированных образцов на испытания;

проведение испытаний;

съем и осмотр образцов с неудаленными продуктами коррозии;

окончательный осмотр образцов после удаления продуктов коррозии;

механические испытания;

металлографический анализ;

анализ полученных данных и составление заключения.

2.2. При постановке образцов основного материала и сварных соединений на испытания необходимы следующие данные:

- марка материала и химический состав;

- вид и состояние полуфабриката (например - лист холоднокатаный или горячекатаный, поковка, прессованный профиль и др.);

- термическая обработка и структура;

- механические свойства (σв, σ0,2, δ, ψ, Е, ак, твердость); для определения влияния технологических факторов достаточно знать σв, σ0,2, Е;

- обработка поверхности полуфабриката и детали;

- данные по виду и технологии сварки и σв сварных образцов.

3. Образцы

3.1. Выбор вида образца определяется видом полуфабриката, сварки и способом нагружения.

3.2. Образцы готовятся из листов, поковок, отливок и других видов полуфабрикатов и их сварных соединений.

3.3. Для испытаний, при постоянной нагрузке применяются образцы в соответствии с ГОСТ 1497-73.

3.4. Испытания при постоянной деформации изгибом выполняются на образцах-пластинах размером 98×15×1,0 (толщина - до трех мм) или 138×20×1,0 (толщина - до трех мм).

В технически обоснованных случаях допускается уменьшить ширину образцов до 10 мм и толщину - до 0,6 мм.

3.5. Вырезка образцов из листа, поковки, профиля по отношению к направлению деформации полуфабриката производится в соответствии с рис. 1. При испытаниях материалов применительно к конкретным деталям направление вырезки образцов должно соответствовать направлению деформации полуфабриката и действующим усилиям в детали.

В пределах одной серии испытаний все образцы должны вырезаться идентично в отношении направления деформации и иметь одинаковые размеры.

3.6. Если полуфабрикат имеет толщину более 3 мм, то для изготовления образца заготовка с одной стороны механическим способом доводится до необходимой толщины. Растянутой стороной образца при изгибе является поверхность, с которой металл не удаляется.

3.7. Литые образцы изготавливать из отдельно отлитых пластин или деталей.

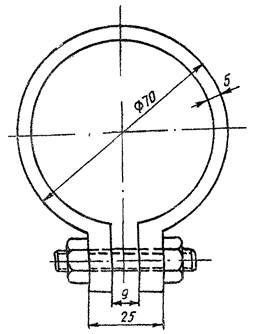

Литые материалы можно также испытывать на отлитых образцах-кольцах, показанных на рис. 2.

Поверхность литых образцов должна соответствовать требованиям к поверхности для литых деталей. Для сравнительных испытаний рекомендуется также обработка шлифованием.

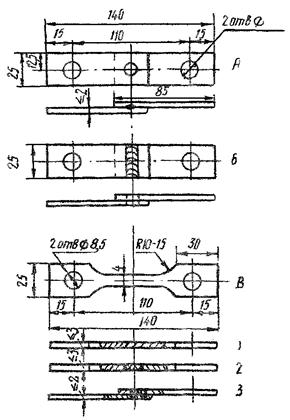

3.8. Сварные соединения испытываются на образцах, показанных на рис. 3.

Рис. 1. Схема вырезки образцов:

а - из листа; б - из поковки; в - из профиля

Рис. 2. Образец для испытания литейных сплавов

Pиc. 3. Плоские сварные образцы для испытания изгибом:

а - поперечное расположение сварного шва; б - наложение дополнительного сварного шва по зоне сплавления первого сварного шва; в, г - долевой сварной шов

Рис. 4. Плоские образцы для испытания растяжением:

а - сварка ТЭС; б - сварка РЭС; в - образец с головкой; 1 - основной материал; 2 - сварка встык; 3 - сварка внахлестку.

3.9. Образцы для испытания с постоянной деформацией растяжением показаны на рис. 4 и рекомендуются в основном для испытания сварных соединений, выполненных внахлестку.

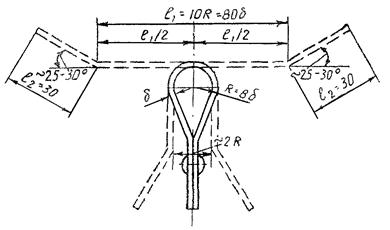

3.10. Для испытаний тонких листов толщиной ≤ 0,8 мм рекомендуется применение образцов-петель (рис. 5).

Рис. 5. Образец в виде петли.

3.11. Для испытания влияния на коррозионное растрескивание остаточных напряжений, созданных сваркой, применяются образцы двух видов (рисунки 6, 7).

Рис. 6. Образец с остаточными напряжениями (кольцевой сварной шов):

1 - зона проплавления; 2 - образец толщиной 2 - 4 мм

3.12. Определение влияния остаточных напряжений, создаваемых пластической деформацией, проводится на образцах по ГОСТ 14019-68 (методы технологических испытаний на изгиб).

Рис. 7. Сварной образец с остаточными напряжениями (долевой сварной шов):

1 - лист (δ = 1 ÷ 2,5 мм); 2 - профиль, поковка (l от 2δ до 40 мм)

3.13. При исследовании металла применительно к конкретным деталям обработка поверхности образцов проводится по технологии обработки детали.

Для сравнительных испытаний (определение влияния химического состава стали, режима термообработки и т.д.) рекомендуется проводить испытания на образцах со шлифованной поверхностью (√10). Влияние различных видов поверхностного наклепа исследуется в сравнении со шлифованной поверхностью, в обоснованных случаях для сравнения испытываются травленые образцы. При исследовании сварных образцов применительно к конкретному изделию образцы изготовляются по технологии изготовления изделия, при этом поверхность образцов также обрабатывается по технологии обработки поверхности в изделии.

Со сварных соединений тонколистового материала окисная пленка удаляется зачисткой щетками из нержавеющей стали.

3.14. На каждое испытание параллельно ставится 5 образцов. В отдельных случаях допускается сокращение числа образцов, но не более чем до трех. Образцы маркируют с двух концов. Перед постановкой на испытания поверхность образцов должна быть осмотрена и ее состояние зафиксировано в журнале (см. приложение).

3.15. Перед испытаниями образцы обезжирить в щелочной ванне следующего состава (г/л):

Тринатрий фосфат (ГОСТ 201-58).................................................................... 30 - 70

Сода кальцинированная техническая (ГОСТ 5100-73)................................... 20 - 25

Натр едкий (ГОСТ 2263-71)............................................................................... 5 - 15

Жидкое натриевое стекло (ГОСТ 13078-67).................................................... 10 - 20

Или вспомогательное вещество ОП-7 или ОП-10 (ГОСТ 8434-67).............. 2 - 3

Режим: температура ванны 70 - 80 ºС, время обработки 18 - 25 мин. Допускается обезжиривание органическим растворителем (например, бензином). Качество обезжиривания контролируется по полноте смачивания.

4. Оборудование и оснастка для нагружения образцов

4.1. Испытания при действии постоянной нагрузки проводить в специальных установках и приспособлениях обеспечивающих:

нагружение образца растяжением;

возможность изменения нагрузки от 0 до величины временного сопротивления разрыву (σв) исследуемой стали;

контакт образца с коррозионной средой;

наблюдение за образцом и регистрацию момента появления трещины или разрушения образца.

4.2. Нагрузка при постоянной деформации растяжением задается с точностью ±5 кгс на разрывной машине, в зажимные устройства которой монтируется приспособление, рис. 8.

4.3. Напряжения при постоянной нагрузке и постоянной деформации растяжением для построения полной кривой «заданное напряжение (σ) - время до разрушения (τp)» задаются в долях от предела текучести (σ0,2).

При необходимости сокращения программы испытания образцы испытываются под напряжением 0,8; 0,5 и 0,3σ0,2.

4.4 Испытания при постоянной деформации изгибом проводятся в приспособлениях (скобках), показанных на рис. 9.

Рис. 8. Приспособление для испытаний при постоянной деформации растяжением:

1 - гайка; 2 - пружина тарельчатая; 3 - захват; 4 - образец; 5 - рамка

Рис. 9. Схема нагружения образца изгибом:

а - образец в приспособлении (1 - винт; 2 - скоба; 3 - упор: 4 - образец); б - диаграмма четырехточечного нагружения; в - эпюра напряжений образца

Рекомендуемые размеры (мм) приспособлений (см. рис. 9).

|

Условные обозначения |

Размеры приспособлений при общей длине образца |

|

|

98 |

138 |

|

|

а |

22,5 |

30 |

|

в |

35 |

70 |

|

l |

80 |

130 |

4.5. Мерой деформации, соответствующей заданному напряжению образца, изогнутого в скобе (образец-дуга), является стрела прогиба.

4.6. Стрела прогиба (максимальный прогиб в середине образца) в зависимости от заданного напряжения рассчитывается по формуле

![]()

где Е - модуль упругости (кгс/мм2),

h - толщина образца (мм),

σз - заданное напряжение, (кгс/мм2),

l, a - расстояние между опорами (мм),

σз = к σ0,2 (к - заданная доля σ'0,2),

σ'0,2 - предел текучести при изгибе (кгс/мм2),

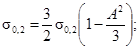

![]()

где σ0,2 - предел текучести при растяжении (кгс/мм2),

δ0,2 - коэффициент, равный 0,002.

4.7. Стрела прогиба задается винтом (см. рис. 9) в средней части базы образца и замеряется индикатором с точностью 0,01 мм. Для этой цели рекомендуется устройство показанное на рис. 10.

4.8. Испытания на образцах-дугах проводить при напряжении 0,8, 0,5; 0,3 от предела текучести при изгибе σ0,2; для сварных образцов заданное напряжение должно быть не более 0,8σв.

При построении полной кривой σ - τр дополнительно ставятся образцы под напряжением, составляющим 0,9; 0,7 и т.п.

4.9. На образцах, изготовленных по п. 3.12, деформация создается изгибом вокруг оправки. Величина угла изгиба при коррозионных испытаниях равна 0,8 и 0,5 величины угла, вызывающего растрескивание. При отсутствии растрескивания образец перед коррозионными испытаниями изгибается до параллельности сторон.

4.10. В зависимости от коррозионной среды, применяемой для испытаний, приспособления выполняются из различных материалов:

Рис. 10. Приспособление для нагружения образца изгибом

в соляном тумане - из стали 15Х18Н12С4ТЮ (ЭИ654), сплава ОТ4, стали 12Х18Н9Т, 12Х18Н10Т, 10Х17Н13М3Т (ЭИ432) (допускается изготовление приспособлений из оргстекла и текстолита при условии их достаточной прочности и отсутствия деформации при выдержке образцов под напряжением);

в растворе хлористого магния (MgCl2) - из сплава ОТ4, стали 10Х17Н13М2Т (ЭИ448);

в растворе серной кислоты с добавкой медного купороса (H2SO4 + CuSO4) - из стали 12Х18Н10Т, стали 06ХН28МДТ (ЭИ943);

в растворе HCl + SeО2 + уротропин - из стали 12Х18Н9Т.

4.11. Образцы изолируются от металлических приспособлений прокладками из полиэтилена, фторопласта и т.п.

5. Коррозионные среды и режим коррозионных испытаний

5.1. Ускоренные испытания, выявляющие чувствительность к коррозионному растрескиванию, проводить в следующих растворах.

Раствор 1. Кипящий (температура кипения 154 ºС) 42 %-ный раствор хлористого магния (ГОСТ 4209-67).

Раствор 2. Кипящий раствор состава:

Серия я кислота (ГОСТ 4204-66).................................................... 55 мл

Сернокислая медь (ГОСТ 4165-68)................................................ 110 г

Вода................................................................................................... 1 л

Раствор 3. Раствор соляной кислоты с добавкой окиси селена и уротропина (испытания при комнатной температуре):

HCl (ГОСТ 3118-67)......................................................................... 160 - 170 г/л

SeO2 (МРТУ 6-09-1553-64)............................................................... 10 г/л

Уротропин (ГОСТ 1381-73)............................................................. 5 - 10 г/л

5.2. Назначение среды для испытаний зависит от марки исследуемой стали:

Испытаниям в растворе 2 (п. 5.1) следует подвергать аустенитные стали, в том числе упрочненные деформацией; мартенситные стали типа 1Х12Н2ВМФ (ЭИ961), аустенито-мартенситные стали.

Испытаниям в растворе 2 (п. 5.1) следует подвергать мартенситные стали типа Х15Н5Д2Т (ВНС-2), Х15Н5Д2ТУ (ВНС-2У), 13Х15Н4АМ3 (ВНС-5), ВНЛ-3 и их сварные соединения.

Испытания в растворе 3 (п. 5.1) проводятся для контроля режима термообработки сталей типа ВНС5, 14Х17Н2 ЭИ961.

5.3. Растворы для испытаний готовятся на дистиллированной воде (ГОСТ 6709-63) с применением химикатов марок х.ч., ч.д.а. или ч.

5.4. Ускоренным испытаниям, имитирующим эксплуатацию изделий во всеклиматических условиях, подвергают коррозионностойкие стали всех классов и марок.

- в камере соляного тумана по ГОСТ 9.012-73 или в камере соляного тумана с распылением 3 %-ного раствора хлористого натрия (ГОСТ 4233-66, ч.д.а.) в течение 1 мин, через каждые 10 мин;

при повышенных значениях относительной влажности воздуха и температуры по ГОСТ 9.012-73 или в камере влажности, работающей по режиму: 1-я ступень - влажность 98 - 100 %, температура 50 ± 2 ºС, выдержка 8 час; 2-я ступень - влажность 98 - 100 %, температура 18 - 25 ºС, выдержка 12 час; сушка при температуре 18 - 25 ºС, 4 час продувкой воздухом;

- при полном погружении в 3 %-ный раствор хлористого натрия;

- в атмосфере сернистого газа по ГОСТ 9.012-73 или при концентрации сернистого газа 0,15 объемн. % относительной влажности 98 - 100 %.

5.6. Испытания в камере соляного тумана с разбрызгиванием 3 %-ного раствора хлористого натрия и в камере влажности по режиму, соответствующему жестким тропическим условиям, предназначаются для обоснования выбора материала и технологии обработки для изделия, работающего в морском и тропическом климате. Эти испытания служат также для сравнительной оценки материалов, выбранных для изделий, работающих в менее жестких условиях.

Испытания при полном погружении в 3 %-ный раствор хлористого натрия проводятся на материалах, работающих в морских условиях, или в целях исследования.

Испытания в парах воды с добавкой сернистого газа проводятся на материалах, предназначенных для работы в промышленной и городской атмосфере, и могут также служить для сравнительной оценки материалов, работающих в других условиях, за исключением морских.

5.7. Атмосфера сернистого газа создается введением газа из баллона или взаимодействием сульфита натрия (ГОСТ 429-66) с серной кислотой. Концентрация SO2 определяется концентрацией H2SO3, образующейся по реакции

|

Na2SO3 + H2SO4 → Na2SO4 + |

H2SO3 |

|

|

↓↑ |

||

|

H2O |

+ SO2 |

5.8. Продолжительность испытания определяется требованиями к металлу и сварному соединению и коррозионной стойкостью испытываемой стали.

Рекомендуемое время испытания:

|

Условия испытания |

Время испытания |

|

Камера соляного тумана |

2 месяца При испытании, применительно к морским условиям 6 месяцев |

|

Камера влажности |

6 месяцев |

|

Погружение в 3 %-ный раствор хлористого натрия |

6 месяцев |

|

испытания по п. 5.1: в растворе 1 |

Аустенитные стали - до 1000 час Мартенситные стали - до 10 час |

|

в растворе 2 |

До 10 час |

|

в растворе 2 |

До 50 час |

Если необходимо прервать испытание, то образцы следует извлечь из раствора, промыть водой и высушить. Временем испытания является общая продолжительность выдержки в растворе. Растворы при перерывах не заменяются.

5.9. В тех случаях, когда материал предназначен для детали, работающей при повышенной температуре, коррозионные испытания в выбранной среде дополняются нагревами при заданной температуре по циклу: нагрев в ненапряженном состоянии при заданной температуре - выдержка в коррозионной среде под напряжением.

Продолжительность каждого этапа цикла и суммарное время испытания (число циклов) определяются требованиями ресурса и общего срока эксплуатации изделия.

Испытания материалов, применяемых в изделии с покрытием, проводятся на образцах, как с покрытием, так и без покрытия.

Испытания с нагревом образцов с покрытиями проводить на образцах, указанных в пп. 3.11 и 3.16 или 3.4 и 3.7; образцы нагревать в напряженном состоянии.

5.10. Периодичность осмотра образцов зависит от вида испытания и коррозионной стойкости стали.

Рекомендуется следующая периодичность осмотров:

1) при испытании в соляной и влажной камерах и при полном погружении - ежедневно;

2) при испытании в растворе 1 (п. 5.1) высоколегированных аустенитных сталей - ежедневно, при испытании мартенситных сталей - каждый час или непрерывно;

3) при испытании в растворах 2 и 3 (п. 5.1) - каждый час или непрерывно.

Осмотры проводятся при помощи лупы с 2 - 4-кратным увеличением, в сомнительных случаях пол бинокулярным микроскопом с 8 - 16-кратным увеличением.

При испытании мартенситных сталей и их сварных соединений после окончания выдержки в коррозионной среде рекомендуется проведение магнитного контроля. Если планируется магнитный контроль по окончании коррозионных испытаний, то перед постановкой образцов на испытания также должен быть проведен магнитный контроль с последующей тщательной очисткой и обезжириванием образцов.

5.11. Испытания в технологических средах проводятся с целью установления допустимости того или иного процесса химической обработки для данного материала и его сварного соединения (травление, нанесение гальванического покрытия гидроиспытания и др.).

5.12. Испытания в технологических средах проводятся при тех же параметрах (температура, плотность тока при гальваническом процессе, концентрация веществ в растворе для гидроиспытания и др.) что и в исследуемом процессе.

5.13. Продолжительность испытания должна быть равна удвоенной продолжительности технологического процесса, за исключением испытания нанесения гальванических покрытий, время которого должно соответствовать времени нанесения покрытия по технологии процесса.

6. Оборудование для коррозионных испытаний

6.1 Сравнительные испытания должны проводиться в однотипном оборудовании при одинаковом режиме (температура, влажность, режим изменения температуры и дисперсность тумана, периодичность подачи и источник разбрызгивания, химический состав разбрызгиваемого раствора и т.д.).

6.2. Испытания в растворах 1 и 2 (п. 5.5) проводить в стеклянных сосудах с обратными холодильниками. Перед установкой образцов в приспособлениях на дно сосуда насыпаются фарфоровые бусы.

Допускается проведение испытаний в растворе 1 (п. 5.1), в стальных бачках с обратными холодильниками, вмонтированными в стальные крышки. Рекомендуется выполнение холодильника для стального бачка в виде крышки, представляющей собой емкость, через которую циркулирует вода (рис. 11). В одном бачке одновременно следует испытывать только однотипные материалы.

Рис. 11. Бачок с крышкой-холодильником для испытаний при кипячении:

1 - крышка-холодильник; 2 - бачок

6.3. Испытания в растворе 3 (п. 5.1.) должны проводиться в стеклянных или полиэтиленовых сосудах в вытяжных шкафах.

6.4. Испытания в соляном тумане рекомендуется проводить в камерах, обеспечивающих режим по п. 5.5.

Камерные установки должны обеспечивать соблюдение заданного режима испытания по всем параметрам в любом месте рабочего объема, что должно быть подтверждено контрольными испытаниями оборудования.

7. Оценка результатов

7.1. Образцы, при появлении трещины и образцы без трещин, прошедшие полный срок испытания подвергаются осмотру с 8 - 16-кратным увеличением. Фиксируется характер и расположение трещин и наличие продуктов коррозии

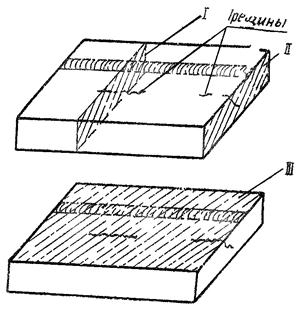

Рис. 12. Схема изготовления микрошлифов для металлографического анализа

I и III - шлифы, изготовленные по плоскости, перпендикулярной распространению трещины, II - шлиф, изготовленный по торцу образца

7.2. На образцах с трещинами проводится металлографический анализ. Рекомендуется изготовление шлифов по схеме, показанной на рис. 12.

7.3. Образцы, не имеющие трещин, подвергаются механическим испытаниям: на образцах основного материала определяются временный предел сопротивления разрыву (σв), удлинение (δ) и угол гиба, на сварных образцах определяются σв и угол гиба.

7.4. В процессе испытания и по окончании его рекомендуется запись результатов по прилагаемой форме.

СОДЕРЖАНИЕ

|

1. Определение и классификация. 1 2. Порядок проведения испытаний. 2 4. Оборудование и оснастка для нагружения образцов. 7 5. Коррозионные среды и режим коррозионных испытаний. 10 |