ОТРАСЛЕВОЙ СТАНДАРТ

МЕТАЛЛЫ.

МЕТОД ИСПЫТАНИЯ НА СРЕЗ

ОСТ 1.90148-74

ОТРАСЛЕВОЙ СТАНДАРТ

|

МЕТАЛЛЫ. |

ОСТ 1.90148-74 Взамен инструкции № 377-51 |

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает метод определения сопротивления срезу при температуре 20 ± 5 °C проволоки, заклепок, болтов и специальных образцов из черных и цветных металлов диаметром от 2 до 25 мм, имеющих временное сопротивление разрыву до 200 кгс/мм2.

1. Общие указания

1.1. Проволоку, болты, заклепки и специальные образцы испытывают на двойной срез.

Сопротивление срезу болтов и заклепок, длина которых не позволяет произвести испытание на двойной срез, определяют испытанием на одинарный срез или испытанием на двойной срез образцов-свидетелей, т.е. удлиненных болтов и заклепок, прошедших термическую обработку вместе с контролируемой партией.

1.2. Сопротивление срезу (tср) определяют с точностью до 0,1 кгс/мм2 по формулам:

при испытании на двойной срез

![]() кгс/мм2

кгс/мм2

при испытании на одинарный срез

![]() кгс/мм2,

кгс/мм2,

где Р - наибольшая нагрузка, регистрируемая по силоизмерителю испытательной машины, кгс,

d - фактический исходный диаметр, мм

Peг. № ВИФС-3862 от 23/ХII 1974 г.

|

Разработан |

Утвержден |

Срок введения с 1/VII 1975 г. |

|

Срок действия: |

2. Подготовка к испытанию

2.1. Проволоку, болты и заклепки испытывают без обработки поверхности.

Специальные образцы для определения сопротивления срезу как расчетной характеристики материала изготавливают с чистотой поверхности не ниже 7 класса по ГОСТ 2789-59.

2.2. Минимальная длина отрезков проволоки, заклепок, болтов и специальных образцов, предназначенных для испытания на двойной срез, должна соответствовать длине, указанной в табл. 1, а предназначенных для испытания на одинарный срез - в табл. 2.

Таблица 1

|

Диаметр проволоки, заклепки, болта, специального образца, мм |

Минимальная длина отрезка проволоки, заклепки, болта, специального образца, мм |

Толщина, мм |

|

|

ножа |

щеки |

||

|

От 2 до 5 |

15 |

5 |

5 |

|

Св. 5 до 8 |

20 |

8 |

6 |

|

Св. 8 до 12 |

28 |

12 |

8 |

|

Св. 12 до 16 |

86 |

16 |

10 |

|

Св. 16 до 20 |

44 |

20 |

12 |

|

Св. 20 до 25 |

57 |

25 |

16 |

Таблица 2

|

Минимальная длина отрезка проволоки, заклепки, болта, мм |

Толщина ножа, мм |

|

|

От 2 до 5 |

8 |

4 |

|

Св. 5 до 8 |

12 |

6 |

|

Св. 8 до 12 |

16 |

8 |

|

Св. 12 до 16 |

24 |

12 |

|

Св. 16 до 20 |

32 |

16 |

|

Св. 20 до 25 |

40 |

20 |

2.3. Измерение диаметра проволоки, болтов, заклепок и специальных образцов производится с точностью до 0,01 мм.

3. Оборудование и приспособления

3.1. Испытание на срез проводят на разрывных или универсальных машинах всех систем в специальных приспособлениях.

3.2. Допускается проводить испытания на машинах, предназначенных только для сжатия.

3.3. Испытание на двойной срез проводят в приспособлениях, схемы которых приведены на рисунках 1 - 3.

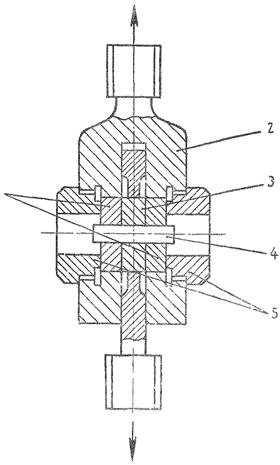

Рис. 1 Схема приспособления для испытания на двойной срез с приложением растягивающего усилия

1 - щеки, 2 - корпус; 3 - нож; 4 - образец; 5 - вкладыш

Испытание на одинарный срез проводят в приспособлении, схема которого приведена на рис. 4.

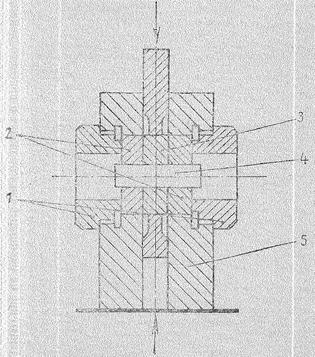

Рис. 2. Схема приспособления для испытания на двойной срез с приложением сжимающего усилия:

1 - вкладыш; 2 - щеки; 3 - нож; 4 - образец; 5 - корпус

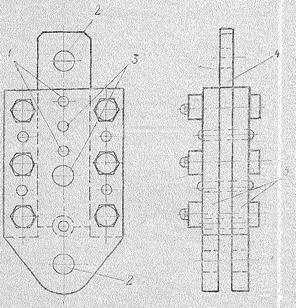

Рис. 3. Схема многоместного приспособления для испытания на двойной срез:

1 - отверстия для выталкивателя; 2 - отверстия для подвески; 3 - отверстия для образца; 4 - нож; 5 - щеки.

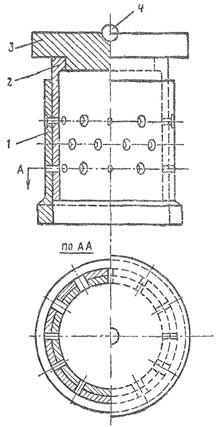

Рис. 4. Схема приспособления для испытания на одинарный срез:

1 - ножи; 2 - образец

3.4. Допускается проводить испытания на одинарный срез заклепок и проволоки диаметром от 2 до 6 мм с временным сопротивлением разрыву до 50 кгс/мм2 в приспособлении, схема которого приведена на рис. 5.

3.5. При испытании стальных и титановых изделий твердость ножей и щек приспособлений должна быть HRС ≥ 60, а при испытании алюминиевых изделий - HRC ≥ 50

3.6. Соприкасающиеся поверхности ножей и щек шлифуют.

3.7. По рабочим поверхностям щек и ножей в приспособлениях должна быть обеспечена скользящая посадка по 3 классу точности.

Рис. 5. Схема приспособления для испытания на одинарный срез проволоки и заклепок диаметром от 2 до 6 мм:

1 - наружный цилиндр; 2 - внутренний цилиндр; 3 - плита: 4 - шарик диаметром 10 мм.

3.8. Точность изготовления рабочих отверстий в приспособлениях должна отвечать 3 классу в системе отверстии. Оси отверстий должны находиться на одной прямой, перпендикулярной оси приспособления.

3.9. Толщина ножей и щек двусрезного приспособления должна соответствовать указанной в табл. 1, односрезного - в табл. 2.

При испытании на срез в приспособлении, изображенном на рис. 3, толщина щек и ножей должна быть выбрана по наибольшему диаметру испытываемого образца.

4. Проведение испытаний

4.1. При испытании на срез прилагается растягивающее или сжимающее усилие (см. соответственно рис. 1, 3, 4 и рис. 2, 5).

4.2. Установку нулевого показания силоизмерителя испытательной машины производят с вставленным в нее приспособлением для испытания на срез.

4.3. При правильной установке в машине приспособлений для испытания на срез не должно возникать трения между ножами и щеками, что проверяется при холостом ходе машины (без образца). Нулевое положение стрелки силоизмерителя при этом должно оставаться неизменным.

4.4. При посадке в отверстие приспособления допускается зазор, не превышающий 0,1 мм. Посадка с натягом не допускается.

4.5. Скорость перемещения ножа относительно щек при испытании на срез не должна превышать 10 мм/мин при рабочем ходе машины.

СОДЕРЖАНИЕ