ОТРАСЛЕВОЙ СТАНДАРТ

|

Детали и сборочные единицы трубопроводов АЭС Рраб < 2,2 МПа (22 кгс/см2) Т £ 350 °С СОЕДИНЕНИЯ Типы и размеры |

ост Вводится впервые |

Приказом Министерства энергетики и электрификации СССР от 24.04.1984 г. № 163 срок введения установлен

с 20 сентября 1984 г. до 1 июня 1989 г.

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на сварные швы стыковых соединений труб и деталей из углеродистой стали марки 20 по ГОСТ 1050-74 трубопроводов атомных электростанций с параметрами среды Ру £ 4 МПа (40 кгс/см2).

Стандарт устанавливает типы и размеры выполняемых сварных швов, а также форму и конструктивные элементы кромок труб и деталей, подготовленных под сварку.

Стандарт соответствует требованиям «Основных положений по сварке и наплавке узлов и конструкций атомных электростанций, опытных и исследовательских ядерных реакторов и установок» (ОП 1513-72), «Правил контроля сварных соединений и наплавки узлов и конструкций атомных электростанций, опытных и исследовательских ядерных установок» (ПК 1514-72) «Правил устройства и безопасной эксплуатации оборудования атомных электростанций, опытных и исследовательских ядерных реакторов и установок», «Норм расчета на прочность элементов реакторов, парогенераторов, сосудов и трубопроводов атомных электростанций, опытных и исследовательских ядерных реакторов и установок» и должен применяться совместно с ними.

2. Типы сварных соединений труб и деталей трубопроводов должны соответствовать указанным в табл. 1.

3. Допускается применение не указанных в настоящем стандарте типов сварных соединений, проверенных в производственных условиях, обеспечивающих качество сварных соединений в соответствии с требованиями ПК 1514-72 и согласованных с организацией-разработчиком технологического процесса.

4. На чертежах блоков и прямых участков трубопроводов необходимо указывать тип сварного соединения в соответствии с обозначением, принятым в ОП 1513-72, и номер настоящего стандарта.

Пример обозначения сварного соединения типа С-23:

Черт. 1

Таблица 1

|

Рекомендуемый тип сварного соединения по ОП 1513-72 |

Способ сварки |

||

|

Наружный диаметр |

Толщина стенки |

||

|

от 14 до 159 |

от 2 до 5 |

С-23 |

Автоматическая или ручная аргонодуговая, комбинированная** |

|

от 219 до 426 |

от 7 до 9 |

С-24* |

Ручная аргонодуговая или комбинированная** |

|

530 и 630 |

от 8 до 12 |

||

|

от 720 до 1620 |

от 8 до 14 |

С-17 |

Ручная электродуговая с подваркой корня шва или комбинированная** |

* Для стыков труб диаметром от 219 до 426 мм с арматурой допускается разделка типа С-23 по ОП 1513-72.

** Комбинированная сварка: один - три прохода (слоя) аргонодуговым способом, последующие - ручной сваркой покрытыми электродами или автоматической сваркой под флюсом.

Примечания:

1. Выбор сварочных материалов производится в соответствии с разделом 3 ОП 1513-72.

2. Настоящие сварные соединения могут выполняться также автоматической сваркой под флюсом, автоматической и полуавтоматической сваркой в смесях аргона с другими газами.

3. Допускается в процессе выполнения одного сварного соединения использование двух способов сварки из числа перечисленных в таблице при условии, если такая технология предусмотрена инструкцией по сварке.

4. При автоматической сварке стыковых соединений труб Dн 14 ÷ 38 мм и S £ 2 мм допускается разделку кромок не производить.

5. В сварных соединениях IIБ категории (ПК 1514-72) трубопроводов Dн 530 и 630 мм допускается применение остающихся подкладных колец.

Для трубопроводов IIБ категории Dн > 630 мм подкладные кольца допускаются для стыков, в которых технически неосуществима внутренняя подварка (замыкающих стыков).

6. Применение подкладных колец в сварных соединениях III категории не регламентируется.

Материал подкладного кольца, его конструкция и зазор между подкладным кольцом и внутренней поверхностью привариваемых труб и деталей выбираются в соответствии с разделом 13 ОП 1513-72.

5. Конструктивные элементы подготовленных под сварку концов стыкуемых труб и деталей по внутреннему диаметру и их размеры должны определяться в зависимости от наружного диаметра и толщины стенки основного трубопровода и соответствовать указанным в табл. 2 и 4.

Таблица 2

Размеры в мм

|

Форма разделки кромок |

|

|

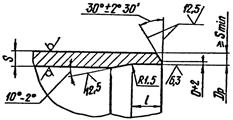

С-23 |

|

|

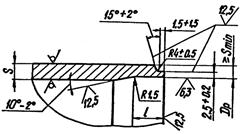

С-24 |

|

|

С-17 |

|

|

С-29 |

|

6. Конструктивные элементы и размеры сварных швов должны соответствовать указанным в табл. 3 и 4.

Таблица 3

|

Размеры выполненных сварных швов, мм |

||

|

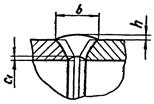

с превышением проплава |

с вогнутостью корня |

|

|

С-23 |

|

|

|

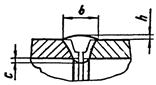

С-24 |

|

|

|

С-29 |

|

|

|

С-17 |

|

- |

Таблица 4

Размеры в мм

|

Размеры присоединяемых труб Dн×S |

Кромка |

Выполненный шов |

||||||||||||||

|

Диаметр расточки (раздачи) Dр |

Минимально допустимая толщина стенки Smin |

l |

h |

С не более |

b не менее |

Теоретическая масса наплавленного металла, кг |

||||||||||

|

Номин. |

Пред. откл. |

C-24 |

С-29 |

С-23 |

С-24 |

С-29 |

С-17 |

С-23 |

С-24 |

С-29 |

С-17 |

|||||

|

10 |

14×2 |

11 |

+0,18 |

1,5 |

10 |

- |

- |

1,5 |

7 |

- |

- |

- |

0,005 |

- |

- |

- |

|

15 |

18×2 |

15 |

||||||||||||||

|

20 |

25×2 |

22 |

+0,21 |

0,009 |

||||||||||||

|

25 |

32×2 |

29 |

0,011 |

|||||||||||||

|

32 |

38×2 |

35 |

+0,25 |

2,0 |

0,012 |

|||||||||||

|

50 |

57×3 |

52 |

+0,30 |

2,5 |

9 |

0,032 |

||||||||||

|

65 |

76×3 |

71 |

0,043 |

|||||||||||||

|

80 |

89×3,5 |

84 |

+0,35 |

3,0 |

10 |

0,055 |

||||||||||

|

100 |

108×4 |

102 |

0,067 |

|||||||||||||

|

125 |

133×4 |

127 |

+0,40 |

0,084 |

||||||||||||

|

150 |

159×5 |

151** |

4,0 |

12 |

0,133 |

|||||||||||

|

200 |

219×7 |

208 |

+0,46 |

15 |

2,0 ± 0,5 |

2 ± 1,5 |

2,5 |

- |

16,5 |

17,0 |

- |

0,148 |

0,140 |

|||

|

250 |

273×8 |

259 |

+0,52 |

5,0 |

20 |

18,0 |

0,257 |

0,224 |

||||||||

|

300 |

325×8 |

311 |

4,5 |

0,306 |

0,267 |

|||||||||||

|

350 |

377×9 |

361 |

+0,57 |

5,0 |

20 |

3,0 ± 1,0 |

2 ± 1,5 |

2,5 |

- |

19,5 |

17,5 |

- |

- |

0,328 |

0,276 |

- |

|

400 |

426×9 |

410 |

+0,63 |

0,371 |

0,312 |

|||||||||||

|

500 |

530×8 |

516 |

+0,70 |

5,5 |

18,0* |

0,581 |

- |

|||||||||

|

600 |

630×8 |

616 |

0690 |

|||||||||||||

|

630×12 |

608 |

10,0 |

- |

24,0* |

0,925 |

|||||||||||

|

700 |

720×8 |

706 |

+0,80 |

5,5 |

2 ± 1,5 |

- |

- |

17,0 |

- |

0,886 |

||||||

|

800 |

820×9 |

804 |

+0,90 |

6,5 |

18,5 |

1,220 |

||||||||||

|

900 |

920×10 |

902 |

7,5 |

19,5 |

1,600 |

|||||||||||

|

1000 |

1020×10 |

1002 |

+1,00 |

1,770 |

||||||||||||

|

1200 |

1220×11 |

1201 |

8,0 |

25 |

22,0 |

2,240 |

||||||||||

|

1400 |

1420×14 |

1395 |

10,5 |

30 |

3,5 ± 1,0 |

3 ± 2,0 |

25,5 |

4,040 |

||||||||

|

1600 |

1620×14 |

1595 |

4,610 |

|||||||||||||

* Размер соответствует сварке стыка труб без подкладного кольца.

** Для стыковки трубопровода с арматурой и оборудованием допускается

Dр = 152 + 0,4 мм с обеспечением Smin > 3,5 мм.

1. Значения зазоров и допускаемые смещения внутренних кромок при сварке стыков устанавливаются требованиями производственных инструкций по сварке в зависимости от применяемого метода и технологии сварки, разработанными с учетом требований ОП 1513-72 и ПК 1514-72.

2. Вогнутость корня шва с1 при сварке поворотных стыков не должна превышать 0,4 мм при наименьшей толщине стенки сваренных элемента S не более 3 мм; 0,6 мм - при S от 3 до 8 мм и 1,1 мм - при 3 более 8 мм.

3. При сварке неповоротных стыков величина с1 не должна превышать 0,6 мм при S до 3 мм; 0,9 мм - при S свыше 3 до 8 мм и 0,15S - при S свыше 8 мм, но не более 1,6 мм при условии увеличения усиления шва на 1 мм от номинального размера.

7. При обработке кромок труб и деталей минимальная толщина стенки Smin и диаметр Dр должны быть равны величинам, указанным в табл. 4

8. Для обеспечения размера Dр необходимо производить расточку или холодную раздачу (калибровку) концов труб и деталей по внутреннему диаметру.

Фактическая толщина стенки после расточки или раздачи (калибровки) должна быть не менее значений Smin, указанных в табл. 4.

Угол выхода на внутренней поверхности после расточки не должен превышать 10°.

9. Допускается не производить расточку или калибровку концов труб и деталей (кроме концов, соединяемых с арматурой), если величина смещения внутренних кромок в стыковых сварных соединениях не превышает 12 % от номинальной толщины стыкуемых элементов и при этом составляет не более 0,5 мм.

10. Допускается производить расточку конца одной из стыкуемых труб или деталей (кроме концов, соединяемых с арматурой) по внутреннему диаметру другой трубы или детали, при условии обеспечения толщины стенки после расточки не менее значения Smin, указанного в табл. 4.

11. Переход от усиления шва к основному металлу должен быть плавным.

12. При сварке с трубами арматуры или деталей с различной номинальной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента (черт. 2).

Угол наклона поверхностей перехода не должен превышать 15°.

Если разница в номинальной толщине соединяемых элементов составляет не более 30 % толщины тонкого элемента и не превышает 5 мм, то допускается не производить утонение более толстого элемента, а плавный переход от толстого элемента к тонкому должен обеспечить наклон поверхности шва.

Черт. 2

Примечания:

1. При обработке деталей по черт. 2 обточка по наружной поверхности выполняется напроход. При длине обточки, превышающей 50 мм, разрешается выход обточки под углом 45°. Если величина смещения кромок превышает указанную величину, производится расточка или калибровка стыкуемых элементов до размеров, обеспечивающих допустимое смещение, при этом толщины стенок стыкуемых элементов после расточки должны быть не менее указанных в табл. 4.

2. В случае стыковки труб с литыми деталями, обеспечение плавности перехода которых требует утонения стенки литой детали свыше минимально допускаемой расчетной толщины, переход от одного сечения к другому должен обеспечиваться комбинированно: за счет плавности утонения стенки литой детали от номинальной толщины до минимальной расчетной на кромке, и за счет наклонного расположения сварного шва.