ОКОНЧАТЕЛЬНАЯ ОТДЕЛКА ПОВЕРХНОСТИ

БЕТОННОГО ПОКРЫТИЯ АЭРОДРОМОВ

БЕТОНООТДЕЛОЧНОЙ МАШИНОЙ

(ТРУБЧАТЫМ ФИНИШЕРОМ) ДС-104

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации работ и труда на строительных объектах.

Карта составлена в развитие технологической карты «Устройство цементобетонных аэродромных покрытий бетоноукладчиком ДС-101» и предусматривает окончательную отделку поверхности бетонного покрытия выглаживающими трубами и полотном машины ДС-104 после устройства швов в свежеуложенном покрытии нарезчиком швов ДНШС-60.

В основу технологической карты положены следующие исходные данные:

- сменная производительность комплекта бетоноукладочных машин ДС-100 - 600 м покрытия ряда;

- ширина бетонируемого покрытия - 7,5 м.

Во всех случаях применения настоящей технологической карты необходима привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Бетоноотделочная машина (трубчатый финишер) ДС-104 - полуавтоматическая дорожно-строительная машина, применяемая для высококачественной отделки бетонных покрытий.

Техническая характеристика бетоноотделочной машины (трубчатого финишера) ДС-104

|

ТИП машины |

самоходная, на пневмоколесном ходу |

|

Ширина обрабатываемой полосы, м |

3,65 - 7,92 |

|

Мощность силовой установки, л.с. |

47 |

|

Рабочие органы: |

|

|

а) диагональная выглаживающая труба (2 шт.): |

|

|

длина трубы, м |

6,08 |

|

диаметр трубы, м |

0,243 |

|

б) выглаживающая лента (брезент); |

|

|

в) устройство смачивания труб и ленты. |

|

|

Управление: |

|

|

рабочими органами |

дистанционное c пульта управления |

|

заданием отметок |

ручное |

|

заданием курса |

автоматическое и ручное |

|

Ходовая часть: |

|

|

тип привода |

гидростатический, переменной производительности, индивидуальный на каждое колесо |

|

Скорости передвижения (вперед и назад), м/мин |

от 0 до 71,3 |

|

Баки для воды, л |

2×512 |

|

Масса машины, т: |

|

|

рабочая, заправленная |

5,2 |

|

Транспортная |

4,6 |

Подвешенные под главной рамой две трубы выполняют функции выглаживающих брусьев, которые заполняют пониженные и срезают повышенные части покрытия, и профилирующих брусьев, обеспечивающих точный профиль отделанной поверхности.

Две выглаживающие трубы подвешены параллельно и концы их заходят один за другой (рис. 1). Трубы могут быть подняты, опущены или повернуты на любой угол относительно продольной оси покрытия.

Вдоль выглаживающих труб расположена оросительная труба с быстровыключающимися разбрызгивающими форсунками.

Выглаживающая лента (брезент) применяется для удаления излишков влаги и создания однородной текстуры поверхности покрытия. Она крепится сзади к раме машины шарнирно на двух кронштейнах с поперечиной. Выглаживающая лента опускается и поднимается двумя гидравлическими цилиндрами. Вдоль выглаживающей ленты закреплен трубопровод с запираемыми соплами для смачивания ткани.

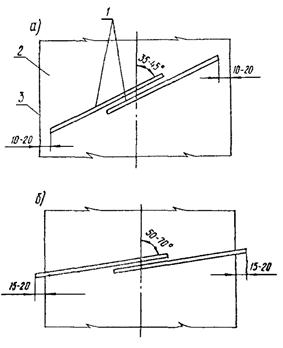

Рис. 1. Схема положения выглаживающих труб при работе бетоноотделочной машины (трубчатого финишера) ДС-104:

а - предварительная отделка; б - окончательная отделка; 1 - выглаживающие трубы; 2 - покрытие; 3 - кромка покрытия

Выдерживание курса машины осуществляется механизмом автоматического выдерживания курса по копирной струне или вручную с пульта управления машины.

При окончательной отделке бетонного покрытия трубчатым финишером ДС-104 выполняют следующие операции:

- подготовку машины к работе, настройку датчиков и установку машины по струне;

- предварительную отделку поверхности покрытия трубчатым финишером;

- окончательную отделку поверхности покрытия.

Подготовка машины к работе, настройка датчиков и установка машины по струне

В системе автоматического выдерживания курса применяются четыре датчика: два - при движении машины вперед и два - при движении назад, что позволяет оператору изменять направление хода машины только изменением положения селекторного переключателя выдерживания курса. Каждый датчик оборудован копиром, выступающим из корпуса датчика примерно на 46 см.

Кронштейн - укосина для крепления датчика может быть поднят или опущен для установки датчика на одном уровне с натянутой копирной струной.

Установку и настройку датчиков на автоматическое выдерживание курса выполняют в начале смены в такой последовательности:

- устанавливают машину точно по оси бетонируемого ряда, параллельно натянутой копирной струне;

- устанавливают кронштейны - укосины с удлинительными рычагами так, чтобы наружные концы укосин не доходили до струны на 22 - 23 см. Болты крепления оставляют достаточно свободными;

- на концах удлинительных рычагов устанавливают поперечины так, чтобы они были параллельны рулевым тягам колесных стоек;

- устанавливают датчики на передние концы поперечин и соединяют разъемы кабелей;

- руководствуясь показаниями индикаторных лампочек на пульте управления, перемещают в ту или другую сторону удлинительный рычаг до тех пор, пока поворотный переключатель датчиков не займет нулевого положения, на что укажет погасание индикаторных лампочек. Проверяют настройку передней и задней позиций управления с помощью селекторного переключателя датчиков на пульте управления;

- после правильной установки датчиков относительно копирной струны закрепляют кронштейны - укосины и удлинительные рычаги;

- регулируют длину раздвижных кронштейнов тяг между поворотными рычагами и поперечинами, после чего закрепляют поперечины и датчики.

После установки и настройки датчиков на автоматическое выдерживание курса селекторный переключатель рулевого управления ставят в положение «Автоматическое управление». К регулированию чувствительности датчиков приступают только в том случае, если машина стоит строго параллельно копирной струне.

Чувствительность датчиков определяют величиной свободного хода щупа до момента отработки штока гидроцилиндра. Величина свободного хода щупа, измеренная на расстоянии 25 - 30 см от оси качания щупа, должна составлять не более 3 - 10 мм.

Регулирование чувствительности датчиков осуществляют в такой последовательности:

- запускают двигатель для обеспечения в гидравлической системе постоянного давления;

- регулируют клапаны расхода гидравлической жидкости переднего и заднего гидравлических рулевых цилиндров так, чтобы выдвижение и втягивание штоков гидроцилиндров происходило со скоростью 0,5 - 0,6 м/мин;

- поворачивают селекторный переключатель рулевого управления в положение «вперед»;

- поворачивают регулировочный винт датчика по часовой стрелке (для уменьшения свободного хода щупа) до появления колебаний на штоке гидроцилиндра;

- медленно поворачивают винт в обратном направлении на 0,2 - 0,5 оборота так, чтобы колебания штока гидроцилиндра прекратились.

При таком положении работа датчиков будет наиболее чувствительной. Если такая настройка не будет обеспечивать требуемую скорость реагирования рулевого управления, то следует изменить настройку регулирования клапана расхода гидравлической жидкости с целью ускорения или замедления скорости движения штока гидроцилиндра и повторно настроить чувствительность датчиков. Гидроцилиндры системы выдерживания курса могут быть включены и с пульта управления, при этом включение с пульта управления прекращает действие соответствующего датчика.

В конце рабочего дня и во время непогоды датчики снимают и хранят в сухом месте.

В начале каждой смены устанавливают машину относительно струны и регулируют чувствительность датчиков, после чего с помощью натянутого шнура или струны проверяют прямолинейность нижней кромки выглаживающей трубы и приступают к установке рабочих органов в рабочее положение.

Предварительная отделка поверхности бетонного покрытия трубчатым финишером ДС-104

Предварительную отделку бетонного покрытия делают на небольших участках длиной 20 - 40 м челночными проходами трубчатого финишера и начинают не позднее чем через 20 мин после укладки смеси (в жаркое время - через 10 мин).

Перед началом отделки покрытия устанавливают выглаживающие трубы так, чтобы их низ находился на проектной отметке верха покрытия. В таком положении выглаживающие трубы поднимают и поворотом в горизонтальной плоскости устанавливают их под углом 35 - 45° к оси бетонируемого ряда. При этом внешние концы труб в плане не должны доходить до кромок покрытия на 10 - 20 см (см. рис. 1а), это предотвратит повреждение кромок покрытия при отделке поверхности.

После установки труб финишер подводят к началу участка с уложенным бетоном и при малой скорости движения машины (2 - 4 м/мин) опускают трубы в рабочее положение. После касания трубами поверхности бетона переводят финишер на более высокую скорость движения.

Протаскивая подвешенные выглаживающие трубы по поверхности покрытия, срезают излишки раствора с поверхности бетона и перемещают их к краю бетонируемого ряда.

В конце участка трубы поднимают, направление движения машины меняют на обратное, трубы поворачивают на 90° относительно оси бетонируемого ряда и при движении назад плавно опускают на покрытие.

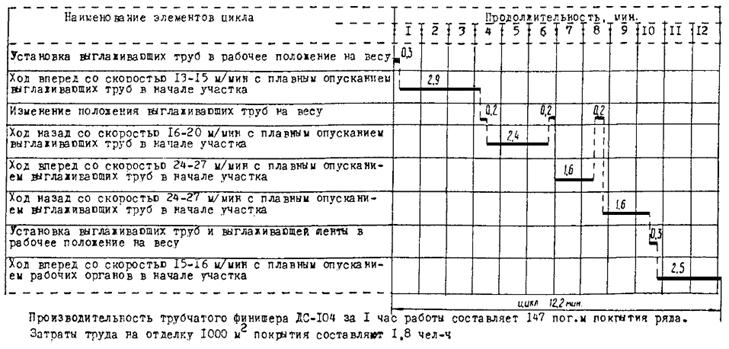

В зависимости от погодных условий и свойств бетона предварительную отделку выполняют за два или четыре прохода финишера. По четырехпроходной схеме первый проход (вперед) делают на скорости 13 - 15 м/мин, второй (назад) - 16 - 20 м/мин, третий (вперед) и четвертый (назад) на скорости 24 - 27 м/мин.

В жаркую ветренную погоду выглаживающие трубы орошают водой через распылительное устройство, включаемое только для орошения труб, а не для полива поверхности бетона водой.

Окончательная отделка поверхности бетонного покрытия

Окончательную отделку поверхности бетонного покрытия делают за один проход трубчатого финишера ДС-104. При этом в работу включают диагональные выглаживающие трубы и выглаживающую ленту (брезент).

Финишер, находящийся в начале участка, готовят к выполнению окончательной отделки поверхности бетонного покрытия, для чего поднимают выглаживающие трубы и поворотом в горизонтальной плоскости устанавливают их под углом 50 - 70° к оси бетонируемого ряда, при этом внешние концы труб выдвигают за кромки покрытия на 15 - 20 см (см. рис. 1б).

Опускают холстовую щетку на поверхность покрытия и начинают движение финишера на малой скорости. Во время движения выглаживающие трубы опускают на покрытие, после чего увеличивают скорость движения финишера до 15 - 16 м/мин.

В процессе этого прохода излишки цементного раствора сбрасывают с бетонируемого ряда на нижележащий конструктивный слой, или на один из смежных рядов, если бетонируемый ряд является промежуточным.

Сброшенный раствор удаляется с бетонной поверхности смежного ряда автогрейдером.

Выглаживающей лентой, перемещающейся по поверхности покрытия, удаляют излишки влаги и создают однородную матовую текстуру поверхности бетонного покрытия. В случае необходимости выглаживающую ленту смачивают водой при помощи специального устройства.

После окончательной отделки покрытия трубчатым финишером поверхность бетонного покрытия должна быть ровной. Зазор под трехметровой рейкой не должен превышать 3 мм.

При отделке поверхности бетонного покрытия трубчатым финишером обязательно соблюдают следующие правила:

- при остановках финишера трубы поднимают, чтобы не деформировать поверхности бетона;

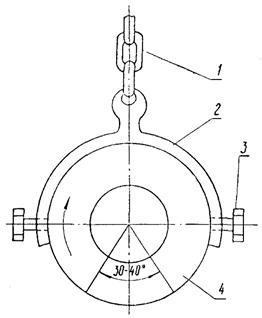

- для равномерного износа труб в конце рабочего дня трубы поворачивают в кронштейнах вокруг их горизонтальной оси на 30 - 40° (рис. 2).

При выполнении работ по окончательной отделке поверхности бетонного покрытия мастер должен руководствоваться картой операционного контроля качества работ (раздел VIII).

При выполнении работ следует руководствоваться следующей технической литературой:

«Указания по производству и приемке аэродромно-строительных работ», СН 121-73, М., Стройиздат, 1974.

«Методические рекомендации по конструкции и технологии строительства дорожных одежд с цементобетонным покрытием, устраиваемых высокопроизводительным комплектом машин со скользящими формами», М., Союздорнии, 1976.

СНиП III-40-77 «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию» (проект).

При устройстве бетонного покрытия следует выполнять правила техники безопасности, предусмотренные «Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог». (М., «Транспорт», 1969) с учетом отличительных особенностей производства работ:

Рис. 2. Закрепление выглаживающей трубы:

1 - цепь (подвеска); 2 - кронштейн; 3 - крепежный болт; 4 - выглаживающая труба; 30 - 40° - угол поворота трубы в кронштейне в конце каждой рабочей смены

- высокого темпа строительства и непрерывности движения машин комплекта;

- малого расстояния между машинами комплекта и их сравнительно высокой скорости;

- частых съездов и въездов;

- малого расстояния между копирной струной и колесами машины.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Отделку покрытия выполняет машинист трубчатого финишера 5 разр.

Отделка поверхности бетонного покрытия осуществляется на одной захватке по укладке цементобетонной смеси.

Всю сменную захватку разбивают на небольшие участки длиной от 20 до 40 м и ведут отделку последовательно на каждом из них.

Длину участка назначают с учетом скорости ветра, температуры и влажности воздуха. При этом окончательную отделку поверхности необходимо произвести не позднее 30 мин после укладки бетонной смеси.

В начале смены машинист готовит машину к работе: проверяет перед первоначальным пуском двигателя уровень жидкости в радиаторе, при холостых оборотах - уровень масла в двигателе, доступ воздуха к теплообменнику, индикатор воздушного фильтра, герметичность всех гидравлических линий и фитингов, а также устанавливает датчики, ставит машину по копирной струне и налаживает рабочие органы.

Во время работы машинист управляет машиной, следит за наличием воды в баках.

В конце смены машинист отводит машину вперед за пределы захватки, отсоединяет и снимает выглаживающие трубы, очищает трубы наждачной бумагой или металлической щеткой, ставит трубы на место с поворотом на 30 - 40° в кронштейнах и моет машину.

В подготовке машины к работе, осуществлении ее ремонта в течение смены и в уходе за машиной в конце смены машинисту помогает строительный слесарь 4 разр.