ПРИГОТОВЛЕНИЕ

ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

НА СМЕСИТЕЛЬНЫХ УСТАНОВКАХ

Д-508-2А (Д-597А)

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе применения методов научной организации труда и предназначена для использования при составлении проекта производства работ и организации труда на объекте.

Асфальтобетонную смесь приготавливают путем смешения в смесительной установке в нагретом состоянии щебня, песка, минерального порошка и нефтяного дорожного битума, взятых в определенных соотношениях.

Качество материалов должно удовлетворять требованиям:

битум - ГОСТ 11954-66, ГОСТ 5.1721-72, ГОСТ 1544-52 (последний допускается только для марок асфальтобетонных смесей III и IV и смесей, предназначенных для устройства оснований и нижних слоев покрытий);

щебень из камня горных пород - ГОСТ 8267-75, щебень из гравия - ГОСТ 10260-74, щебень из металлургических шлаков - ГОСТ 3344-73, гравий - ГОСТ 8268-74;

песок природный - ГОСТ 8736-67, песок, дробленный из естественного камня - ГОСТ 8267-75, песок, дробленный из гравия - ГОСТ 8268-74;

минеральный порошок активированный и неактивированный из карбонатных горных пород - ГОСТ 16557-71.

грохот смесительной установки, где материалы распределяют на фракции и заполняют ими соответствующие отсеки «горячего» бункера.

Минеральный порошок без предварительного подогрева отдельным элеватором подают в отсек «горячего» бункера. При пневматическом способе подачи минерального порошка его подают либо в отсек «горячего» бункера, либо в смеситель. В последнем случае при смесителе устанавливают два расходных монжуса (камерных насоса низкого давления) объемом 3 - 5 м3 каждый.

Процесс приготовления асфальтобетонной смеси полностью автоматизирован и выполняется по программе, задаваемой машинистом смесителя с пульта управления в такой последовательности:

из «горячего» бункера через секторные затворы песок, щебень (по фракциям) и минеральный порошок поочередно подаются на весы в накопительном порядке до полного веса на один замес, а затем выгружаются в мешалку. Материалы перемешиваются между собою («сухое» перемешивание) установленное время (см. таблицу), после чего в мешалку вводится отдозированный битум. Материалы перемешиваются с битумом («мокрое» перемешивание) и выгружаются либо в кузов автомобиля - самосвала, предварительно обработанный с помощью автоматического опрыскивателя нефтью, мазутом или мыльным раствором, либо в ковш скипового подъемника и далее в накопительный бункер - термос.

Продолжительность перемешивания горячих и теплых асфальтобетонных смесей в сек.

|

Тип смеси |

«Сухое» перемешивание |

«Мокрое» перемешивание |

|

Песчаная |

15 |

45 - 60 |

|

Мелко- и среднезернистая |

15 |

30 - 45 |

|

Крупнозернистая |

- |

20 - 30 |

Примечание. При применении поверхностно-активных веществ, а также активированного минерального порошка время «мокрого» перемешивания может быть уменьшено на 15 - 30 %.

Применение бункера - термоса улучшает ритмичность по приготовлению и укладке асфальтобетонной смеси, повышает коэффициент использования смесительной установки, автомобилей - самосвалов и дорожных машин на участке укладки смеси.

На асфальтобетонную смесь, погруженную в автомобиль - самосвал, выписывают паспорт установленной формы, в котором обязательно указывают вид смеси, дату приготовления и время погрузки, температуру и массу отпущенной смеси.

Требования по качеству

Асфальтобетонная смесь должна удовлетворять требованиям ГОСТ 9128-76 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия».

В процессе приготовления асфальтобетонных смесей руководствуются картой технологии операционного контроля качества работ (раздел VIII).

При приготовлении асфальтобетонных смесей пользуются следующей нормативной литературой:

ГОСТ 9128-76. Асфальтобетонные смеси дорожные, аэродромные и асфальтобетон. Технические условия. Госстрой СССР, М., 1976;

ГОСТ 12801-71. Смеси асфальтобетонные, дорожные, аэродромные и асфальтобетон. Методы испытаний. Издательство стандартов, М., 1970.

Инструкция по строительству дорожных

асфальтобетонных покрытий, ![]() , М., Транспорт, 1973.

, М., Транспорт, 1973.

Указания по технике безопасности

При приготовлении асфальтобетонной смеси должны соблюдаться требования, предусмотренные «Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по приготовлению асфальтобетонной смеси, как правило, организуют в две смены. В остальное время суток проводят профилактический ремонт и техническое обслуживание всех агрегатов смесительной установки специальной бригадой.

Для работы в каждую смену организуют звено рабочих в следующем составе:

Машинист смесителя 6 разр. - 1

Машинист сушильного агрегата 4 » - 1

Асфальтобетонщики (варильщики) 3 » - 2

Машинист погрузчика 5 » - 1

Машинист монжусной установки 4 » - 1

Электромонтажник 5 » - 1

В тех случаях, когда песок и щебень подают траншейными транспортерами, из состава звена исключают машиниста погрузчика 5 разр. - 1 и включают машиниста бульдозера 5 разр. - 1 и транспортерщика 2 разр. - 1.

В начале первой смены звено, обслуживающее смесительную установку, осматривает все агрегаты и готовит смесительную установку к работе: машинист проверяет агрегаты установки пробным пуском, проверяет действие дозаторов и совместно с представителем лаборатории устанавливает дозаторы на отвешивание дозы каждой фракции каменных материалов и битума. Машинист проверяет наличие и соответствие всех составляющих материалов на складе, а битума - в битумоплавильной батарее или в битумных цистернах.

Машинист сушильного агрегата проверяет сушильный барабан вхолостую, разжигает форсунку и прогревает барабан, а затем приступает к нагреву щебня и песка и заполнению ими отсеков «горячего» бункера.

Асфальтобетонщик (варильщик) 3 разр., обслуживающий битумоплавильную батарею или битумные цистерны, за полтора часа до начала первой смены начинает подогрев битума до рабочей температуры.

После подготовки битума и наполнения материалами «горячего» бункера машинист смесителя делает 1 - 2 пробных замеса (без битума) для определения необходимого теплового режима и приступает к приготовлению асфальтобетонной смеси.

В процессе работы: машинист управляет смесительной установкой с пульта управления; машинист сушильного агрегата управляет процессом и тепловым режимом нагрева материалов; машинист погрузчика заполняет песком и щебнем бункеры дозаторов, агрегата питания; асфальтобетонщик (варильщик) 3 разр. управляет битумоплавильной батареей, выдерживает тепловой режим нагрева битума, обеспечивает подачу битума к смесительной установке; машинист монжусной установки (камерных насосов низкого давления) обеспечивает подачу минерального в отсек «горячего» бункера или к весам смесителя, второй асфальтобетонщик (варильщик) 3 разр. отпускает готовую асфальтобетонную смесь в автомобили - самосвалы, замеряет температуру смеси, заполняет и выдает паспорт на смесь и ведет журнал выпуска смеси.

Электромонтажник обеспечивает исправное состояние электросети, электромоторов и системы автоматики, нагревательных элементов в битумных котлах (цистернах), в битумо- и мазутопроводах.

В конце работы прекращают подачу материалов в сушильный барабан, и после освобождения его от нагретого песка и щебня останавливают сушильный барабан и гасят форсунку.

Машинист смесителя расходует все материалы, находящиеся в отсеках «горячего» бункера; остатки щебня крупной фракции он использует для очистки машины.

После прекращения работы смесительной установки расходный бачок для битума и битумопроводы освобождают от битума. Затем рабочие звена проводят уборку рабочего места, а машинист смесительной установки дает сведения сменному мастеру (механику) о работах, которые должна выполнить бригада профилактического ремонта.

Отдых рабочим в течение рабочей смены для безостановочной работы смесительной установки следует предоставлять поочередно с разрешения бригадира. Общая продолжительность отдыха для каждого рабочего 8 - 10 % от продолжительности работы.

IV. ЦИКЛОГРАММЫ РАБОТЫ СМЕСИТЕЛЬНОЙ УСТАНОВКИ ПО ПРИГОТОВЛЕНИЮ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

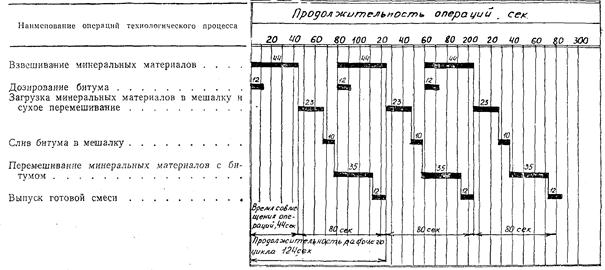

А. Циклограмма для мелко- и среднезернистой смеси

Количество замесов за 8-часовую смену при

коэффициенте использования смесителя по времени Кв = 0,9 равно ![]()

Сменная производительность при весе одного замеса 600 кг П = 324×0,6 ≈ 195 т.

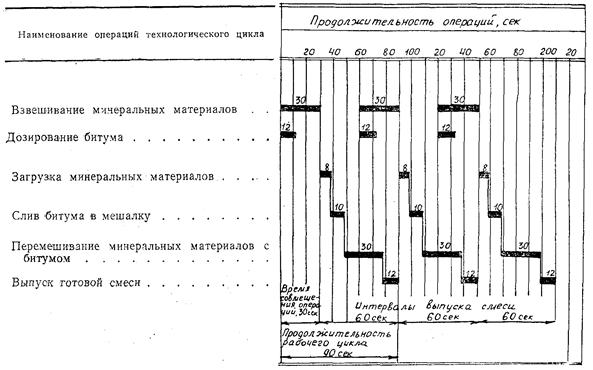

Б. Циклограмма для крупнозернистой смеси

Количество замесов за 8-часовую смену при

коэффициенте использования смесителя по времени Кв = 0,9 равно ![]() .

.

Сменная производительность при весе одного замеса 600 кг П = 432×0,6 ≈ 260 т.