УСТРОЙСТВО АЭРОДРОМНЫХ

ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

БЕТОНОУКЛАДЧИКОМ ДС-101

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации работ и труда на строительных объектах.

Технологическая карта разработана на строительство нижнего слоя двухслойного аэродромного цементобетонного покрытия взлетно-посадочной полосы длиной 3,6 км, шириной 60 м, устраиваемого на пескоцементном основании бетоноукладчиком ДС-101 комплекта машин ДС-100.

В настоящей технологической карте предусмотрены:

сменная производительность - 600 м покрытия (4500 м2);

состав звена - 15 чел.;

скорость укладки смеси бетоноукладчиком - 1,5 м/мин;

ширина бетонируемого ряда - 7,5 м;

толщина нижнего слоя покрытия - 28 см;

швы расширения - в конце рабочей смены по типу рабочего шва (доски без штырей);

соединение смежных рядов бетонного покрытия - шпунтовое, бесштыревое.

Цементобетонную смесь (с осадкой конуса на месте укладки не более 2 см) приготовляют на передвижном цементобетонном заводе фирмы «Рекс» производительностью 200 м3/ч бетона (при времени перемешивания 60 сек одного замеса объемом 5,3 м3) и доставляют к месту укладки большегрузными автомобилями - самосвалами КрАЗ-256Б.

Работу бетоноукладчика ведут на автоматическом режиме выдерживания курса и уровня: при устройстве первого (маячного) ряда - от двух копирных струн; при устройстве смежного ряда - от существующей кромки покрытия и от одной копирной струны.

В технологической карте принята организация работы бетоноукладчика по схеме «продольной захватки», т.е. когда бетонирование ряда ведут непрерывно на всю длину взлетнопосадочной полосы (ВПП) с примыканием к уложенной смежной полосе.

Рабочие и машины, занятые на доставке материалов (автомобили - самосвалы, поливомоечные и заправочные машины), в состав рабочих звеньев не включены; их потребность определяют по расчету в зависимости от дальности возки материалов и объемов работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Краткая техническая характеристика бетоноукладчика................ ДС-101

Мощность двигателя, л.с. ............................................................................ 425

Масса машины (незаправленной), т .......................................................... 41,8

Габаритные размеры, м:

ширина ..................................................................................................... 9,57

длина ....................................................................................................... 12,58

колея ......................................................................................................... 9,12

база .......................................................................................................... 9,655

Ширина укладки, м .................................................................................. 7,0 и 7,5

Скорости (вперед и назад), м/мин:

1-й диапазон - рабочий .......................................................................... 0 - 18

2-й диапазон - транспортный ............................................................... 0 - 36

3-й диапазон - транспортный ............................................................... 0 - 72

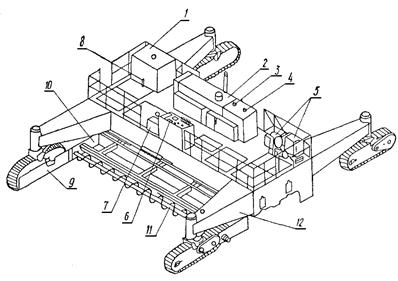

Бетоноукладчик со скользящими формами (рис. 1) отличается от профилировщика ДС-97 тем, что расположенные под рамой рабочие органы профилировщика заменены рабочими органами для укладки бетона и в правом заднем углу платформы главной рамы установлен водяной бак. Кроме того, бетоноукладчик оборудован вспомогательной силовой установкой для питания внутренних вибраторов.

В основе работы бетоноукладчика лежит семиступенчатая обработка цементобетонной смеси, обеспечивающая ее равномерное распределение и уплотнение.

На машине установлена гидростатическая трансмиссия, обеспечивающая бесступенчатую регулировку скорости привода гусеничных тележек, шнека и качающихся отделочных брусьев.

Высота подъема рамы бетоноукладчика точно регулируется гидроцилиндрами.

Рис. 1. Схема бетоноукладчика ДС-101:

1 - водяной бак; 2 - главная силовая установка; 3 - масляный бак гидросистемы; 4 - топливный бак; 5 - вспомогательная силовая установка; 6 - пульт управления; 7 - пульт управления водораспределительной системы; 8 - индикатор уровня бетоноукладочного оборудования; 9 - кожух гусеницы; 10 - скользящие формы (опалубка); 11 - шнек; 12 - рама

Использование в бетоноукладчике автоматических систем контроля позволяет производить работы с точностью ± 3 мм в продольном и поперечном профилях.

Рабочие органы бетоноукладчика ДС-101

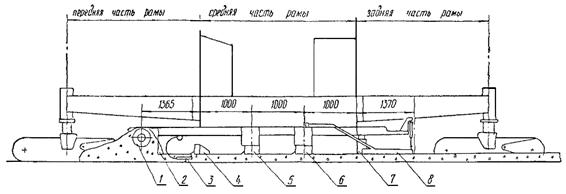

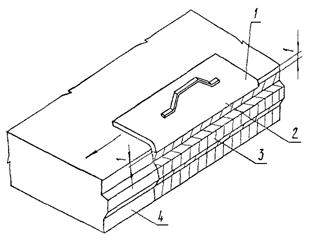

Бетоноукладочное оборудование состоит из семи основных узлов, расположенных на трех секциях рамы: передней, средней (главной) и задней (рис. 2, 3).

Бетоноукладчик оборудован боковыми скользящими формами (опалубкой), шарнирно прикрепленными к нижней кромке передней и средней части рамы. Подъем и опускание форм осуществляется тремя гидроцилиндрами. Боковые формы служат скользящей опалубкой для укладываемой цементобетонной смеси.

Рис. 2. Схема расположения рабочих органов на раме бетоноукладчика:

1 - шнек; 2 - отвал шнека; 3 - глубинные вибраторы; 4 - вибробрус-дозатор; 5 - первичный качающийся отделочный брус; 6 - вторичный качающийся отделочный брус; 7 - кромкообразователь; 8 - плавающая выглаживающая плита

|

Наименование рабочих органов |

Шнек |

Отвал шнека и глубинные вибраторы |

Вибробрус-дозатор |

Качающиеся отделочные брусья |

Кромкобразователь |

Плавающая выглаживающая плита |

|

Наименование элементов рабочих органов |

1 - лопасть; 2 - труба |

3 - отвал шнека; 4 - амортизирующая подвеска; 5 - глубинный вибратор; 6 - поперечная траверса |

7 - брус; 8 - электромагнитный вибратор |

9 - первичный брус; 10 - шатун; 11 - кронштейн крепления шатуна к брусу; 12 - вторичный брус |

13 - разравнивающая плита; 14 - рама; 15 - опорная плита; 16 - регулировочная рукоятка; 17-регулируемая опорная рама |

18 - тяга; 19 - выглаживающая плита; 20 - цепь, соединяющая выглаживающую плиту со штоком цилиндра |

|

Назначение рабочего органа и краткое его описание |

Шнек перемешивает и распределяет бетонную смесь. Состоит из двух половин длиной 3,65 м и диаметром по виткам 457 мм. Конструкция шнека - сварная, лопасти на каждой половине направлены в противоположные стороны |

Отвал шнека регулирует толщину бетонного слоя. Состоит из двух независимых половин длиной 3,75 м и высотой 600 мм и прикреплен к четырем гидроцилиндрам, установленным на передней части рамы бетоноукладчика. За отвалом шнека установлено от 11 до 14 глубинных вибраторов (частотой 180 гц, амплитудой 1,2 мм) |

Окончательно дозирует цементобетонную смесь. Состоит из двух половин коробчатого сечения длиной по 3,75 м, на каждой из которых сверху установлено по два электромагнитных вибратора с вертикальной вибрацией частотой 50 Гц. |

Оба бруса первоначально формуют профиль плиты. Каждый брус выполнен в виде массивной стальной балки коробчатого сечения. Качание в противофазе - до 85 качаний в мин. |

Предназначен для образования и отделки кромки бетонного покрытия. Расположен непосредственно сзади каждой боковой формы |

Выглаживающая плита, окончательно отделывает поверхность покрытия. Состоит из двух половин по 3,75 м и шириной 61 см сварных стальных плит с гладкой нижней поверхностью и слегка выгнутой выглаживающей кромкой |

Рис. 3. Характеристики рабочих органов бетоноукладчика ДС-101

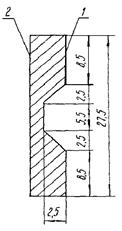

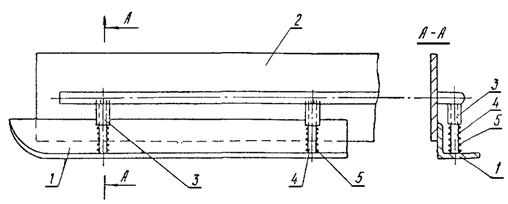

Рис. 4. Поперечное сечение боковой скользящей формы бетоноукладчика:

1 - внутренняя грань, обращенная к укладываемому бетону; 2 - внешняя грань формы

Для создания шпунтового соединения с соседними рядами необходимо предварительно изготовить металлическую скользящую опалубку - форму по профилю шпунта (рис. 4). Высота скользящей опалубки должна быть на 5 мм меньше толщины укладываемого слоя бетона.

Для создания вертикальной кромки плиты покрытия бетоноукладчик оборудован четырьмя рабочими органами: боковыми формами, открылками качающихся отделочных брусьев, кромкообразователем и плавающей плитой.

Боковые формы образуют первоначальную кромку плиты в соответствии с требуемой толщиной цементобетонного покрытия.

Открылки брусьев создают излишек цементобетонной смеси у края покрытия. Этот излишек необходим для компенсации просадки кромок и для работы кромкообразователя.

Кромкообразователь, установленный позади скользящей формы, создает окончательную устойчивую кромку покрытия. Он состоит из двух отделочных плит - горизонтальной и вертикальной. Система винтов и растяжек позволяет производить регулировку взаимного расположения плит относительно друг друга и относительно покрытия.

Выглаживающая плита выглаживает участок покрытия у кромки под проектную отметку покрытия.

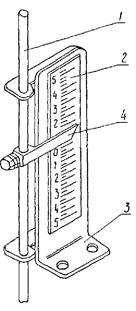

Индикаторы уровня

Для осуществления контроля за установкой рабочих органов и их точной регулировки на машине установлены механические индикаторы уровня (рис. 5).

Индикаторы уровня расположены на отвале шнека, вибробрусе-дозаторе и обоих качающихся отделочных брусьях.

Рис. 5. Механический индикатор уровня:

1 - стержень индикатора; 2 - шкала; 3 - монтажная полка; 4 - стрелка - указатель

Все индикаторы уровня хорошо видны с операторского пульта управления.

Шкала индикатора проградуирована вверх и вниз от «0», который находится в середине шкалы. Стрелка прикреплена к стержню индикатора установочным винтом и может перемещаться в пределах шкалы.

Стержни индикатора закреплены снизу установочными винтами к кронштейну. Эти кронштейны крепятся к верхней части рабочих органов бетоноукладчика по концам каждой половины рабочего органа. При подъеме или опускании рабочего органа поднимается или опускается стержень индикатора и его стрелка перемещается по шкале. Всегда необходимо проверять надежность закрепления и прямолинейность стержня.

Если рабочий орган был выровнен под рабочую отметку и стержень индикатора не поврежден, необходимо ослабить установочный винт стрелки и расположить ее на стержне так, чтобы она указывала на «0». Это необходимо проделать с каждым индикатором после установки рабочих органов в рабочее положение.

Технология производственного процесса

При устройстве цементобетонного покрытия бетоноукладчиком выполняют следующие работы:

подготовка участка к бетонированию;

подготовка бетоноукладчика к работе;

укладка цементобетонной смеси бетоноукладчиком;

заключительные (немеханизированные) работы.

1. ПОДГОТОВКА УЧАСТКА К БЕТОНИРОВАНИЮ

До начала работ по устройству нижнего слоя цементобетонного покрытия должны быть выполнены следующие работы:

устроено пескоцементное основание и принято технической инспекцией (см. технологическую карту «Устройство аэродромного пескоцементного основания распределителем бетона ДС-99, оборудованным вибробрусом», М., Оргтрансстрой, 1978);

установлены копирные струны для работы бетоноукладчика на автоматическом режиме выдерживания курса и уровня (см. технологическую карту «Установка копирных струн для работы машин комплекта ДС-100 на строительстве аэродромных оснований и покрытий», М., Оргтрансстрой, 1978);

нанесена на поверхность пескоцементного основания (за сутки до начала работ по бетонированию) изолирующая прослойка из быстрораспадающейся битумной эмульсии с расходом 1,5 - 2 кг/м2;

произведена грунтовка граней плит смежного ряда;

сооружены временные подъездные пути для доставки цементобетонной смеси и обеспечен водоотвод с них.

К устройству цементобетонного покрытия приступают после набора пескоцементным основанием необходимой прочности, т.е. к моменту открытия по нему автомобильного движения (ориентировочно на 8-й день после устройства основания).

Грунтовка граней плит смежного ряда

Грани плит смежного ряда тщательно очищают от грязи и пыли: сначала жесткими металлическими щетками, затем - мягкими волосяными кистями.

Рис. 6. Шаблон для предотвращения попадания разжиженного битума или мастики на кромку бетонного покрытия:

1 - шаблон из листовой стали; 2 - загнутая кромка шаблона высотой 1 см; 3 - грань плиты после нанесения разжиженного битума; 4 - грань плиты до нанесения разжиженного битума

На очищенную поверхность грани плиты плоской кистью наносят разжиженный битум так, чтобы окрашиваемая поверхность грани не доходила до верхней кромки покрытия на 1 см. Для достижения этого требования, применяют шаблон (рис. 6), изготовленный из листовой стали. Перемещая шаблон по краю покрытия смежного ряда, производят грунтовку площади грани плиты по ширине шаблона. Выступ шаблона (высотой 1 см) предохраняет кромку покрытия от попадания на нее разжиженного битума.

Нанесение на грань плиты смежного ряда битумополимерной мастики

На подготовленную поверхность граней плит (не ранее чем через 1,5 часа после окончания грунтовки) наносят при помощи жесткой кисти горячую (при температуре около 100 °С) битумополимерную мастику слоем 2 - 3 мм. При этом с помощью шаблона (см. рис. 6) предохраняют верхнюю кромку покрытия от попадания на нее мастики. При отсутствии жесткой кисти можно изготовить специальную метелку из тонких березовых веток.

2. ПОДГОТОВКА БЕТОНОУКЛАДЧИКА К РАБОТЕ

При подготовке бетоноукладчика к работе необходимо выбрать ровный участок перед началом бетонируемого ряда на расстоянии 15 - 20 м.

Для того чтобы настроить рабочие органы бетоноукладчика на работу в автоматическом режиме до подхода к началу укладки бетона, копирная струна должна быть натянута вдоль участка настройки. Это позволит с высокой точностью подвести бетоноукладчик к началу бетонирования плиты.

Наладка рамы бетоноукладчика

Перед тем как установить раму бетоноукладчика на нужную высоту, необходимо при помощи гидроцилиндров и ограничителей хода установить переднюю и заднюю части рамы на одинаковое расстояние от оси машины (на 3,75 м). Боковые рамы должны быть строго параллельны.

Положение рамы следует отрегулировать таким образом, чтобы ширина передней ее части была равна или немного больше задней.

Затем устанавливают раму бетоноукладчика так, чтобы ее нижняя плоскость находилась на отметке устраиваемого покрытия.

Для этого по двум выставленным нивелирным колышкам (реперам) натягивают поперек бетонируемого ряда тросик.

Располагая поочередно переднюю и заднюю части рамы непосредственно над тросиком, измеряют расстояние между нижней плоскостью рамы и тросиком и выравнивают положение рамы.

После этого раму опускают так, чтобы нижняя плоскость рамы касалась натянутого троса, и окончательно выравнивают низ рамы по проектной отметке поверхности бетонного покрытия. Затем приступают к наладке рабочих органов бетоноукладчика.

Наладку рабочих органов бетоноукладчика осуществляют в два этапа.

На первом этапе производят предварительную наладку рабочих органов относительно низа рамы бетоноукладчика, которая должна быть на проектной отметке поверхности покрытия.

На втором этапе осуществляют окончательную наладку рабочих органов - установку их в рабочее положение.

Предварительная наладка рабочих органов бетоноукладчика

Шнек бетоноукладчика не требует наладки, поскольку он жестко соединен с боковыми рамами и его положение по высоте и в плане зависит от положения боковых рам. Поэтому достаточно лишь выровнять низ рамы бетоноукладчика под проектную отметку покрытия для того, чтобы шнек принял рабочее положение.

Отвал шнека и вибробрус-дозатор выравнивают по струне, натянутой между нижними краями боковых частей рамы.

Для установки внутренних вибраторов необходимо полностью выпустить шток гидроцилиндра, вращающий подъемную поперечину, и освободить зажимы кронштейнов двух крайних вибраторов. Установив два крайних вибратора на высоту 2/3 толщины покрытия, т.е. на расстояние 19 см от самой нижней точки вибратора до нижней поверхности рамы, закрепляют зажимы и по натянутой между ними струне устанавливают остальные вибраторы в количестве 9 - 12 шт.

Качающиеся отделочные брусья выравнивают по струне, натянутой между нижними краями боковых рам. При этом проверяют отсутствие искривления нижней поверхности бруса, которая на всем протяжении должна соприкасаться со струной.

Передний край бруса настраивают так, чтобы он был приподнят относительно заднего (или натянутой струны). Величина подъема («угол атаки») определяется лабораторией в зависимости от свойств цементобетонной смеси и колеблется в пределах 1 - 2°.

Для настройки выглаживающей плиты при помощи регулировочных винтов выравнивают ее задний край по струне, натянутой между нижними краями боковых рам. Переднюю кромку выглаживающей плиты приподнимают на 3 - 5 мм, после чего поднимают плиту до отметки поверхности бетонного покрытия.

Окончательную наладку выглаживающей плиты осуществляют в процессе работы бетоноукладчика.

После предварительной наладки рабочих органов относительно низа рамы все индикаторы уровня устанавливают на «0».

Наладка боковых скользящих форм

После наладки и установки всех рабочих органов бетоноукладчика необходимо установить боковые скользящие формы.

При устройстве маячного ряда боковые формы устанавливают с двух сторон боковых рам; при устройстве смежных рядов между маячными рядами боковые формы не устанавливают, так как в данном случае формами являются боковые грани плит устроенного покрытия маячных рядов; при устройстве смежного ряда, примыкающего одной стороной к ранее забетонированному ряду, боковые формы устанавливают только с одной стороны, не примыкающей к существующему покрытию.

Верхний конец формы, изготовленный по профилю шпунта, тщательно подгоняют к краям боковой рамы, чтобы не было утечки цементобетонной смеси.

Высота боковых скользящих форм должна быть на 5 мм меньше толщины укладываемого слоя бетона.

Нижняя кромка каждой боковой формы должна быть оборудована резиновой лентой для предотвращения повреждения нижних кромок при устройстве покрытия на основании из абразивного материала. Перед началом работы необходимо проверить износ резиновой ленты.

Рис. 7. Плавающая опалубка для бетоноукладчика ДС-101:

1 - «лыжа» - балансирующая опалубка (125×125×8); 2 - скользящая опалубка бетоноукладчика ДС-101; 3 - труба диаметром 40 мм, приваренная к опалубке бетоноукладчика; 4 - втулка, приваренная к балансирующей опалубке; 5 - пружина

В случае выдавливания цементобетонной смеси из-под скользящей формы (опалубки) можно применить «плавающую опалубку» (рис. 7) конструкции треста «Куйбышевдорстрой» Главзапсибдорстроя, которую устанавливают на скользящую форму бетоноукладчика ДС-101.

Она состоит из балансирующей опалубки - «лыжи» (уголка), втулки, одним концом приваренной к уголку, и пружины. Пружина плотно прижимает «лыжу» к основанию, препятствуя выдавливанию цементобетонной смеси из-под скользящей формы.

Наладка кромкообразователя

В начале каждого рабочего дня выполняют предварительную наладку кромкообразователя.

Передний край кромкообразователя первоначально должен быть установлен на 1 - 3 см выше поверхности укладываемого бетона. Точная настройка кромкообразователя осуществляется при помощи четырех регулировочных болтов.

Расстояние между боковыми формами (опалубкой) кромкообразователя должно быть на 2 - 4 см меньше проектной ширины покрытия.

Высота опалубки кромкообразователя должна быть на 5 мм меньше толщины укладываемого слоя бетона.

В процессе укладки смеси в зависимости от ее подвижности требуется постоянная регулировка кромкообразователя.

При бетонировании рядов между ранее устроенными маячными рядами кромкообразователи снимают, а при бетонировании смежного ряда, примыкающего одной стороной к ранее забетонированному, снимают только один кромкообразователь со стороны примыкания.

Установка бетоноукладчика относительно струны

После предварительной настройки рабочих органов и установки бетоноукладчика (низа рамы) на отметку поверхности покрытия необходимо поставить механические индикаторы в нулевое положение, а затем произвести ориентировку бетоноукладчика строго по осевой линии бетонируемого ряда и приступить к установке его относительно струны.

На узлы стоек рамы бетоноукладчика со стороны струны устанавливают укосины (консоли) так, чтобы наружные концы укосин не доходили до струны на 22 - 23 см. При этом монтажные гайки сильно не затягивают. На конец укосины устанавливают поперечину, после чего осуществляют установку на поперечину датчика выдерживания курса и датчика уровня.

На панели пульта управления бетоноукладчика ставят выключатель поворота гусеничных двигателей и поворота рамы в положение «Вкл.». Затем переключатель поворота ставят в положение «Вперед», а переключатели копиров - в положение «Вкл.». Медленно поднимают внешний конец укосины до соприкосновения со струной, при этом обе сигнальные лампочки (подъема и опускания) выключаются. Это означает, что поворотный выключатель стоит в нулевом положении.

После этого затягивают гайки крепления укосины и выдвигают скользящий стержень укосины до соприкосновения копира со струной и выключения лампочек левого и правого поворота и производят настройку датчиков.

Настройку датчиков осуществляют в такой последовательности:

включают двигатель для создания давления в гидросистеме;

ставят переключатель «Копир выдерживания курса и копир уровня» в положение для работы в автоматическом режиме;

поворачивают регулировочный винт датчика по часовой стрелке для уменьшения свободного хода штока гидроцилиндра. Регулировочный винт датчика плавно поворачивают до достижения плавного хода штока гидроцилиндра. Это положение будет наилучшим для данной скорости работы гидроцилиндров подъема и поворота рамы.

Необходимо помнить, что в конце каждого рабочего дня и во время непогоды датчики нужно снимать и хранить в сухом месте.

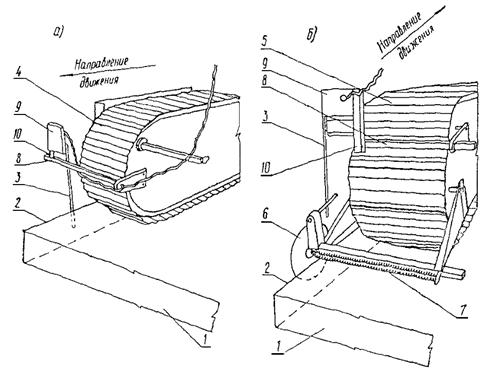

Обеспечение автоматического выдерживания курса бетоноукладчика по кромке смежного ряда покрытия

а) При бетонировании промежуточного ряда

При бетонировании рядов покрытия между ранее устроенными маячными рядами копирные струны для работы бетоноукладчика в автоматическом режиме можно не устанавливать.

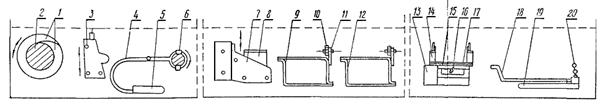

Рис. 8. Установка копир-датчиков на гусеничные движители при бетонировании смежных рядов:

а - крепление датчика на передней гусенице; б - крепление датчика на задней гусенице; 1 - цементобетонное покрытие маячного ряда; 2 - кромка покрытия маячного ряда; 3 - копир; 4 - передняя гусеница; 5 - задняя гусеница; 6 - диск; 7 - кронштейн с пружиной; 8 - кронштейн для крепления копир-датчика; 9 - датчик; 10 - штанга

В этом случае в качестве «струны» для автоматического выдерживания бетоноукладчиком курса (направления) служит край покрытия маячного ряда.

Датчики курса крепят непосредственно к передней и задней гусеницам бетоноукладчика (рис. 8).

Один конец кронштейна закрепляется на переднем гусеничном движителе так, чтобы подвижная штанга находилась впереди гусеницы, под прямым углом к поддерживающему кронштейну.

Подвижная штанга закрепляется стопорным винтом. Кронштейн, который держит подвижную штангу с датчиком, крепится с внутренней стороны гусеничного движителя.

Для задней гусеницы используют другой метод выдерживания направления, так как здесь уже уложена новая полоса покрытия.

В этом случае для обеспечения автоматического выдерживания курса - направления используется тонкий диск или колесо, которые устанавливаются на кронштейне с пружиной и крепятся сзади гусеничного движителя. Пружина создает постоянное давление на диск и прижимает его к краю готового покрытия, в то время как он врезается в свежеуложенную смесь.

На подвижной штанге имеется выступ, который давит на копир. Противовес на конце копира не дает ему отходить от выступа на подвижной штанге.

В случае применения распределителя бетона ДС-99 и пластичной цементобетонной смеси копиры со стальными дисками устанавливают на обоих гусеничным движителях - переднем и заднем.

б) При бетонировании смежного ряда

При бетонировании ряда, примыкающего одной стороной к ранее забетонированному ряду, копирную струну устанавливают с одной стороны.

Со стороны примыкания бетонируемого ряда к существующему покрытию струной для автоматического выдерживания курса будет являться кромка покрытия смежного ряда, а для автоматического выдерживания уровня - поверхность покрытия смежного ряда вблизи кромки.

Установку копир-датчиков на гусеничные движители со стороны примыкания к смежному ряду осуществляют по аналогии с их установкой при бетонировании промежуточного ряда (см. рис. 8).

Окончательная наладка рабочих органов

Окончательную наладку рабочих органов бетоноукладчика осуществляют по индикаторам уровня с пульта управления следующим образом:

отвал шнека поднимают на 3 - 4 см выше низа боковых рам (проектной отметки поверхности покрытия); вибробрус-дозатор поднимают на 0,5 - 1 см выше низа боковых рам;

первичный качающийся отделочный брус устанавливают на 0,3 - 0,4 см выше проектной отметки поверхности покрытия с «углом атаки» 1 - 2°;

вторичный качающийся отделочный брус устанавливают на 0,1 - 0,3 см выше отметки поверхности покрытия с «углом атаки» 1°.

В каждом конкретном случае величину поднятия рабочих органов относительно низа боковой рамы следует корректировать в зависимости от пластичности цементобетонной смеси.

3. УКЛАДКА ЦЕМЕНТОБЕТОННОЙ СМЕСИ БЕТОНОУКЛАДЧИКОМ

Перед началом распределения цементобетонной смеси бетоноукладчиком необходимо подготовить место примыкания начального участка бетонирования к конечному участку бетонирования предыдущего дня.

Для этого необходимо осторожно отделить от бетона деревянную боковую опалубку - упор и доску в зоне рабочего шва. Затем произвести обмазку торца бетонной плиты разжиженным битумом так, чтобы окрашиваемая поверхность торца не доходила до верхней кромки покрытия на 1 см, применяя при этом специальный шаблон (см. рис. 6).

Цементобетонную смесь доставляют большегрузными автомобилями - самосвалами КрАЗ-256Б с выгрузкой смеси на основание перед бетоноукладчиком.

Перед началом работы бетоноукладчика впереди него вручную бетонируют плиту шириной 7,5 м и длиной 2 - 3 м. Для этого устанавливают боковую деревянную опалубку и завозят цементобетонную смесь (достаточно одного автомобиля - самосвала), которую распределяют вручную. Распределенную смесь уплотняют глубинными вибраторами и выравнивают поверхность бетонного покрытия. Затем деревянную опалубку снимают и насыпают в зоне рабочего шва достаточное количество смеси для того, чтобы перед рабочими органами бетоноукладчика образовывался валик из смеси.

Для предотвращения попадания цементобетонной смеси на гусеницы их защищают с внутренней стороны специальными бортами.

Перед пуском бетоноукладчика приподнимают его боковые формы, кромкообразователь и глубинные вибраторы, затем включают передний ход бетоноукладчика.

Убедившись, что пространство под вибраторами заполнено смесью, опускают вибраторы на 19 см относительно низа рамы. Такое положение вибраторы примут при полностью выпущенном штоке гидроцилиндра (см. раздел «Предварительная наладка рабочих органов бетоноукладчика»).

После прохода вибраторами бетоноукладчика участка ручной укладки бетонной плиты опускают боковые формы, кромкообразователь и выглаживающую плиту в нужное положение и в процессе работы машины осуществляют окончательную наладку рабочих органов. До окончания полной наладки рабочих органов бетоноукладчик должен двигаться на низкой скорости.

Рис. 9. Вид плиты после прохода кромкообразователя и плавающей выглаживающей плиты:

1 - плита цементобетонного покрытия; 2 - кромка покрытия после прохода кромкообразователя; 3 - кромка покрытия после прохода выглаживающей плиты; h - толщина плиты; α - допускаемая осадка кромки по вертикали; β - допускаемая осадка кромки по горизонтали

После окончательной наладки машины в начальной стадии ее работы машинист переводит работу бетоноукладчика на рабочую скорость и автоматический режим работы. Уложив участок покрытия длиной 15 - 20 м, проверяют размеры устроенного бетонного ряда (ширину, толщину слоя, прямолинейность кромки). При отклонении от проектных параметров производят окончательную наладку рабочих органов.

Один машинист легко управляет всеми операциями, выполняемыми машиной. Сигнальные лампы, установленные на панелях пульта управления, обеспечивают машиниста наглядными средствами для контроля автоматическими и ручными операциями управления. Пульт управления служит машинисту для дистанционного регулирования положения всех частей машины и содержит все контрольно-измерительные приборы, необходимые для контроля и управления работой двигателя, гидросистемы и электрооборудования.

Индикаторы уровня, легковидимые из любого положения на платформе главной рамы, показывают машинисту относительное положение режущих, уплотняющих и профилирующих органов.

Таким образом, все процессы автоматизированы, необходим лишь постоянный контроль за работой отдельных узлов машины.

Во время работы необходимо контролировать ширину, высоту покрытия и его качество. Машинист должен также получать информацию о качестве смеси. При применении очень подвижных цементобетонных смесей необходимо настраивать кромкообразователь с учетом допустимой осадки кромки после прохождения выглаживающей плиты (рис. 9).

Поскольку величина осадки меняется в процессе работы бетоноукладчика, кромкообразователь требует постоянной регулировки.

Для создания устойчивой кромки покрытия устанавливают облегченную металлическую приставную опалубку.

В процессе работы бетоноукладчика необходимо контролировать величину валика цементобетонной смеси перед качающимися отделочными брусьями: перед первичным брусом высота валика смеси должна находиться в пределах 20 - 25 см, перед вторичным - 10 - 15 см.

Необходимо строго следить за тем, чтобы глубинные вибраторы были всегда погружены в смесь. Характерным признаком процесса уплотнения (в зоне глубинных вибраторов) является интенсивное «кипение» цементобетонной смеси, сопровождающееся выделением пузырьков воздуха. При выходе из строя глубинных вибраторов крайние вибраторы при замене устанавливаются на расстоянии не более 15 - 20 см от боковой скользящей опалубки.

В конце каждого рабочего дня глубинные вибраторы необходимо очищать снаружи для предотвращения затвердевания бетонной смеси на их поверхности.

Во время работы бетоноукладчика необходимо следить за тем, чтобы на выглаживающей плите не находились посторонние предметы, плита должна давить на бетон только своим весом.

На пути движения гусениц бетоноукладчика не должно быть никаких препятствий. Крупные камни, строительный мусор поднимают раму машины и создают тем самым на поверхности бетонного покрытия наплывы.

Ровность бетонного покрытия проверяют рейкой длиной 3 м, просвет под которой не должен превышать ± 3 мм.

4. ЗАКЛЮЧИТЕЛЬНЫЕ (НЕМЕХАНИЗИРОВАННЫЕ) РАБОТЫ

После прохода бетоноукладчика производят исправление дефектных мест (если это имеет место) на поверхности покрытия и кромок и отделку сопряжения свежеуложенного бетона с ранее уложенным.

В процессе укладки цементобетонной смеси необходимо заложить в свежеуложенный бетон закладные детали для последующей установки стоек для натяжения копирных струн при устройстве верхнего слоя армобетонного покрытия.

Закладная деталь представляет собой кусок трубки из рубероида длиной 15 - 20 см с внутренним диаметром чуть большим диаметра стойки для натяжения копирной струны.

Перед установкой закладной детали в свежеуложенный бетон разбивают места их установки. Каждые 100 м ряда разбивают на 7 участков (шесть участков по 15 м и один - 10 м).

Установку закладных деталей осуществляют по оси бетонируемого ряда сразу же после окончательной отделки поверхности покрытия бетоноотделочной машиной (трубчатым финишером), используя для установки специальный передвижной мостик (изготовленный в мастерских СУ). С этого мостика производят как разбивочные работы мест установки закладных деталей, так и их установку. В качестве мостика для установки закладных деталей может служить также бетоноотделочная машина.

Перед погружением закладной детали в свежеуложенный бетон сначала погружают в бетон штырь на 20 см. Затем штырь извлекают и погружают в образовавшееся отверстие трубку из рубероида - закладную деталь. Во избежание попадания внутрь закладной детали бетона, воды или посторонних предметов сверху отверстие должно быть закрыто деревянной пробкой.

В конце рабочего дня после окончания укладки бетона бетоноукладчик переводят на ручное управление, отгоняют вперед и готовят его к следующей смене.

В конце участка бетонирования устраивают рабочий шов - устанавливают доску (без штырей) поперек бетонируемой полосы. Одновременно вдоль края конечного участка покрытия устанавливают боковую деревянную опалубку.

Внешние стороны доски и боковой деревянной опалубки во избежание их смещения пригружают песком (или грунтом).

Пространство между поперечной доской (рабочим швом) и боковой опалубкой заполняют бетоном и уплотняют глубинным вибратором, привод на который идет от нарезчика швов в свежеуложенном бетоне.

Контроль за качеством в процессе работ и при приемке следует осуществлять в соответствии с требованиями «Указаний по производству и приемке аэродромно-строительных работ (СН 121-73)», М., Стройиздат, 1974 (пункты 6.76 - 6.91).

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

При организации работ по бетонированию рядов взлетно-посадочной полосы необходимо определить схему (очередность) бетонирования рядов в зависимости от местных условий (бетонирование продольными рядами на всю длину ВПП с примыканием к ранее забетонированным смежным рядам или бетонирование маячными рядами с последующим заполнением бетоном промежуточных рядов).

Технологическая карта предусматривает рациональную схему бетонирования - бетонирование по продольной схеме - и рассматривает организацию работы бригады при бетонировании смежного ряда, примыкающего к ранее устроенному (при ширине ВПП-60 м таких смежных рядов будет 7 и один первый маячный ряд).

При укладке бетона первого маячного ряда следует руководствоваться технологической картой «Устройство дорожных цементобетонных покрытий бетоноукладочной машиной SF-425 (SF-400)», М., Оргтрансстрой, 1976.

Цементобетонную смесь укладывают в две смены на одной захватке с работой нарезчика швов в свежеуложенном бетоне, бетоноотделочной машины (трубчатого финишера) и распределителя пленкообразующих материалов.

Длина каждой сменной захватки, равная 600 м, определена из сменной производительности смесительной установки «Рекс» (200 м3 бетона в час или 1280 м3 в смену, т.е. за 6,4 ч чистой работы установки при коэффициенте ее использования - 0,8).

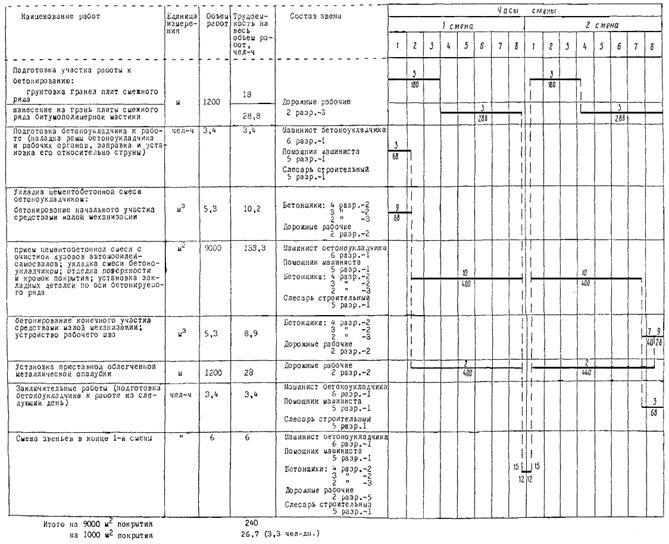

Укладку бетона бетоноукладчиком выполняет бригада в следующем составе:

Машинист бетоноукладчика 6 разр. - 1

Помощник машиниста 5 » - 1

Бетонщики: 4 » - 2

3 » - 2

2 » - 3

Дорожные рабочие 2 » - 5

Слесарь строительный 5 » - 1

Бригада состоит из двух звеньев: звена по грунтовке граней плит смежного ряда разжиженным битумом и нанесению битумополимерной мастики и звена по укладке цементобетонной смеси.

Звено по грунтовке граней плит и нанесению мастики

Дорожные рабочие 2 разр. - 3

Работа звена организована в две смены. Первые три часа смены звено выполняет работы по грунтовке граней плит смежного ряда разжиженным битумом. В остальные часы смены звено ведет работы по нанесению на грани плит битумополимерной мастики. Каждую смену звено готовит задельный участок длиной 600 м для работы звена по укладке цементобетонной смеси.

Один дорожный рабочий занят на приготовлении разжиженного битума, разогревании битумополимерной мастики и подноске этих материалов к месту работ.

Два дорожных рабочих металлическими щетками очищают грани плит смежного ряда от пыли и грязи, плоскими мягкими кистями наносят на поверхность граней разжиженный битум и жесткими кистями наносят на грунтованную поверхность граней битумополимерную мастику.

Звено по укладке цементобетонной смеси

Машинист бетоноукладчика 6 разр. - 1

Помощник машиниста 5 » - 1

Бетонщики: 4 » - 2

3 » - 2

2 » - 3

Дорожные рабочие 2 » - 2

Слесарь строительный 5 » - 1

Машинист бетоноукладчика в начале смены проверяет готовность машины к работе, устраняет мелкие неисправности, заправляет машину горючим и водой, налаживает рабочие органы относительно высотных отметок покрытия, устанавливает датчики. В процессе работы бетоноукладчика машинист с пульта управления, используя индикаторы уровня, управляет рабочими органами машины.

Помощник машиниста вместе с машинистом готовит бетоноукладчик к работе, а в процессе работы бетоноукладчика осуществляет контроль за работой и исправностью рабочих органов, толщиной и шириной укладываемой полосы бетона, следит за тем, чтобы на пути гусеницы бетоноукладчика не было препятствий.

Два бетонщика 4 разр. (по одному с каждой стороны бетоноукладчика) исправляют гладилками на длинных ручках дефектные места после прохода бетоноукладчика, проверяют ровность покрытия рейкой длиной 3 м, в начале смены при работе бетоноукладчика на пониженной скорости помогают машинисту осуществлять контроль за работой кромкообразователя и производить его регулировку, в конце рабочего дня они устраивают рабочий шов, устанавливая деревянную прокладку шва.

Два бетонщика 3 разр. (по одному с каждой стороны бетонируемого ряда) исправляют дефектные места кромки и места примыкания к смежному ряду после прохода бетоноукладчика и бетоноотделочной машины; со специального мостика устанавливают в свежеуложенный бетон закладные детали в местах установки стоек для натяжения копирных струн. В конце рабочего дня они помогают бетонщикам 4 разр. устанавливать деревянную прокладку рабочего шва и боковую опалубку.

Два бетонщика 2 разр. осуществляют прием цементобетонной смеси и очищают лопатами на длинных ручках кузова автомобилей - самосвалов от остатков цементобетонной смеси.

Один бетонщик 2 разр. руководит выгрузкой цементобетонной смеси и ведет учет смеси, поступающей к месту укладки.

В начале первой и в конце второй смен бетонщики (4 разр. - 2, 3 разр. - 2 и 2 разр. - 3) бетонируют начальный и конечный участки захватки средствами малой механизации.

Два дорожных рабочих 2 разр. устанавливают облегченную металлическую приставную опалубку.

Слесарь строительный 5 разр. осуществляет текущий ремонт всех машин бетоноукладочного комплекта и при необходимости помогает машинистам готовить машины к работе.