УСТРОЙСТВО ОСНОВАНИЙ

ИЗ МЕСТНЫХ КАМЕННЫХ МАТЕРИАЛОВ,

УКРЕПЛЕННЫХ ГРАНУЛИРОВАННЫМ ШЛАКОМ

И ЦЕМЕНТОМ

I.

ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана на основе методов

научной организации труда и предназначена для использования при разработке

проекта производства работ и организации труда на строительном объекте.

В карте предусмотрено устройство оснований из местных

каменных материалов, укрепленных гранулированным шлаком и цементом (из

шлакоминеральной смеси), с приготовлением смеси в смесительной установке

принудительного действия. Состав смеси: 5 - 20 % шлака, 1 - 5 % цемента (от

массы грунта).

Применение шлакоминеральной смеси позволяет заменять

дорогостоящий привозной щебень местными каменными материалами, экономить

цемент, устраивать основание в виде бесшовной плиты, увеличивать

технологический разрыв между приготовлением и укладкой смеси в основание,

открывать движение транспорта сразу после уплотнения смеси.

В основу технологической карты положены следующие

исходные данные:

шлакоминеральная смесь готовится на цементобетонном

заводе с двумя смесительными установками СБ-78 производительностью по 320 м3

смеси в смену;

за смену продолжительностью 8 ч устраивается

300 м основания шириной 9 м при толщине слоя 18 см;

разравнивание смеси в основании производится

автогрейдером ДЗ-31-1 (Д-557-1), оборудованным системой «Профиль-1».

Во всех случаях применения настоящей технологической

карты необходима привязка ее к конкретным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

До устройства оснований из местных каменных

материалов, укрепленных гранулированным шлаком и цементом (из шлакоминеральной

смеси), земляное полотно должно быть подготовлено в соответствии с требованиями

«Инструкции по сооружению земляного полотна автомобильных дорог» ВСН

97-63, М., Транспорт, 1964, и СНиП II-Д.5-72. На

участке протяженностью не менее 500 м земляное полотно и нижележащие

слои основания должны быть приняты по акту представителем технической

инспекции.

До начала работ должны быть устроены подъезды для

подвозки смеси, временные съезды с земляного полотна и площадки для разворотов

катка, созданы упоры отсыпкой обочин на толщину укладываемого слоя основания и

выравниванием кромок земляного корыта автогрейдером, произведены разбивочные

работы, обеспечивающие соблюдение проектной ширины, толщины слоя и поперечных

уклонов основания.

Основание устраивают в сухую погоду при температуре воздуха

не ниже 5 °С. Устройство оснований при пониженной температуре следует выполнять

в соответствии с «Инструкцией по применению грунтов, укрепленных вяжущими

материалами, для устройства оснований и покрытий автомобильных дорог и

аэродромов» СН

25-74, М., Стройиздат, и «Техническими указаниями по строительству

автомобильных дорог в зимних условиях» ВСН 120-65, М., Оргтрансстрой, 1965.

При устройстве оснований из шлакоминеральных смесей

выполняют следующие операции (рис. 1):

транспортировку и выгрузку смеси;

разравнивание и планировку смеси автогрейдером;

уплотнение смеси катком;

уход за свежеуложенным основанием.

Транспортировка и выгрузка смеси

Шлакоминеральную смесь готовят в смесительной

установке СБ-78 и затем автомобилями-самосвалами подвозят к месту укладки.

Количество автомобилей-самосвалов определяют расчетом в зависимости от

дальности возки. Доставленную смесь выгружают на земляное полотно или

нижележащий слой основания двумя рядами параллельно продольной оси основания.

При этом учитывают толщину укладываемого слоя и коэффициент уплотнения.

Коэффициент уплотнения ориентировочно принимают равным 1,25 - 1,30, а перед

началом производства работ уточняют опытным путем.

Максимальная толщина слоя в рыхлом состоянии не должна

превышать 25 см.

Подготовка автогрейдера к работе. Настройка системы

автоматического регулирования «Профиль-1»

Для планировочных работ используют автогрейдер с системой

автоматического регулирования (САР) «Профиль-1».

Автогрейдер ставят в начале участка на ровной

горизонтальной площадке и устанавливают отвал в горизонтальное положение с

помощью уровня. Для этого указатель уклона (стрелку задатчика) на блоке

управления ставят в положение «0» и включают контрольную цепь автоматической

системы. Если при этом загорается контрольная лампочка маятникового датчика

углового перемещения, то, ослабив болты крепления, датчик поворачивают до тех

пор, пока не погаснет лампочка, затем болты снова затягивают.

При установке автогрейдера с системой «Профиль-1» в

рабочее положение последовательно выполняют следующие операции:

тумблер питания блока управления ставят в положение

«вкл.», при этом загорается сигнальная лампочка;

ручкой задатчика углового положения устанавливают

заданный угол наклона отвала и включают контрольную цепь автоматической

системы. При этом контрольная лампочка должна погаснуть;

устанавливают рукояткой «загрубление» степень точности

планировки;

тумблером режима («настройка») включают рабочую цепь.

После окончания настройки линейкой и рейками проверяют

правильность установки отвала автогрейдера. Затем рычагом управления левым

гидроцилиндром опускают или поднимают отвал на уровень заданной отметки и

начинают планировку поверхности.

При работе на автогрейдерах в автоматическом режиме

сохраняется возможность управлять отвалом вручную.

Разравнивание и планировка смеси

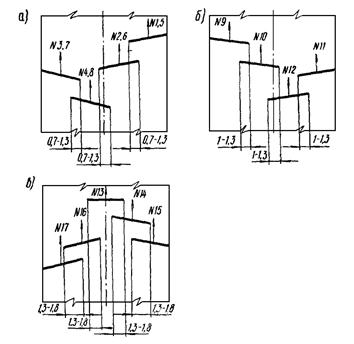

Разравнивание и планировку смеси производят за три

цикла рабочими проходами автогрейдера в одном направлении (по челночной схеме).

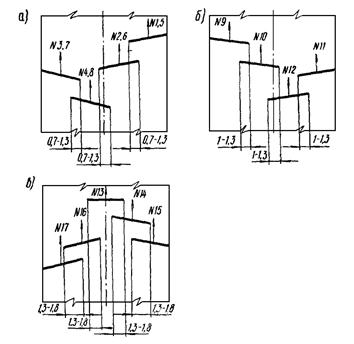

За цикл I (проходы 1 - 8) двумя проходами по одному следу

производят грубое разравнивание смеси (рис. 2).

Рис. 2. Схемы работы автогрейдера:

а - цикл I; б - цикл II; в -

цикл III; № 1 - 17 - проходы

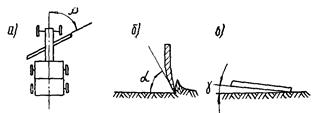

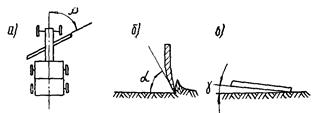

Эту работу выполняют в ручном режиме управления. Отвал

устанавливают в рабочее положение (рис. 3): угол захвата Р = 50 - 60°;

угол наклона g - до 3°; угол резания a = 40 - 45°.

Одновременно отвал выносят в сторону обочины за линию задних колес и поднимают

на высоту 25 - 35 см.

Рис. 3. Углы

установки отвала автогрейдера в рабочее положение:

а - угол захвата b; б - угол резания a; в - угол наклона g

Первые проходы выполняют по краям основания вдоль

обочин, ориентируясь по колышкам разбивки. Следующие проходы выполняют по следу предыдущего прохода,

перекрывая его на 0,7 - 1,3 м с постепенным перемещением к середине

основания.

Толщину срезаемого слоя регулируют левым и правым цилиндрами

подъема и опускания отвала. В конце участка отвал поднимают в транспортное

положение и задним ходом возвращают автогрейдер к началу участка. Все проходы

цикла I выполняют при движении автогрейдера на второй

передаче.

За цикл II (проходы 9 - 12) производят окончательное

разравнивание и предварительную планировку шлакоминеральной смеси. Работу

выполняют в автоматическом режиме управления отвалом автогрейдера при

чувствительности САР, близкой к минимальной. Отвал автогрейдера устанавливают в

рабочее положение, при котором угол захвата (b) составляет

55 - 60°, угол резания (a) - 40 - 45°, угол наклона (g) соответствует проектному поперечному уклону основания. Отвал опускают

до отметки верха основания с учетом припуска на уплотнение.

Первые проходы выполняют вдоль обочин, постепенно

перемещаясь к середине основания с перекрытием следа на 1,0 - 1,3 м. Толщину

срезаемого слоя регулируют только левым (неавтоматизированным) цилиндром

подъема и опускания отвала, при этом правый цилиндр автоматически переместит

конец отвала в нужное положение. Излишек смеси перемещают от краев основания к

середине, при этом неавтоматизированная сторона отвала должна находиться над

наиболее ровной поверхностью. Работу выполняют при движении автогрейдера на

второй передаче.

За цикл III (проходы 13 - 17) выполняют окончательную планировку

смеси по проектным отметкам с учетом припуска на уплотнение смеси. Работу

производят в автоматическом режиме при чувствительности САР, близкой к

максимальной.

Первый проход выполняют по оси основания без наклона

отвала. Отвал устанавливают перпендикулярно продольной оси основания, при этом

угол захвата составляет 90°. Планировку поверхности производят средней частью

отвала. Последующие проходы выполняют по челночной схеме, начиная от оси

основания с постепенным приближением к краям. Излишки смеси перемещают от оси

основания к краям, заполняя смесью углубления. Автогрейдер направляют так,

чтобы левая (неавтоматизированная) сторона отвала находилась над осью дороги.

Для дальнейших проходов отвал устанавливают в следующее положение: угол захвата

b = 60 - 65°, угол резания a = 40 - 45°, угол наклона g соответствует

проектному поперечному уклону основания. Работу выполняют при движении

автогрейдера на 2 - 3 передачах.

После планировки смеси рабочие проверяют толщину слоя

мерником, ровность и поперечные уклоны рейкой и шаблоном, и намечают места, подлежащие исправлению повторными

проходами автогрейдера.

Основания из каменных материалов, укрепленных

гранулированным шлаком и цементом, устраивают без продольных и поперечных швов

сжатия и расширения. В конце рабочего дня с помощью доски устраивают рабочий

шов.

Уплотнение смеси катком

К уплотнению шлакоминеральной смеси приступают сразу

же после окончательной планировки поверхности основания автогрейдером.

Смесь уплотняют самоходными катками Д-551 (Д-624,

Д-627) на гладких (без протекторов) пневматических шинах, загруженными

балластом.

Длину хода катка принимают равной длине

спланированного участка (100 м). Основание из каменных материалов,

укрепленных гранулированным шлаком и цементом, должно быть уплотнено не позднее

чем через 8 ч после приготовления смеси в смесительной установке, пока

она сохраняет оптимальную влажность.

Для достижения плотности не ниже 0,98 от оптимальной

ориентировочно назначают 12 проходов катка по одному следу. По краям основания

делают на 2 - 3 прохода больше. Окончательное количество проходов определяют

опытным путем на контрольном участке перед началом работ, о чем составляется

акт.

Укатку ведут круговыми проходами катка с разворотами в

конце участка, начиная от краев основания с постепенным перемещением к середине

и перекрытием следа на 0,25 - 0,4 м.

В начале участка трогают каток с места, а также

изменяют направление движения катка плавно, без рывков. Первые 4 - 5 проходов

по одному следу делают со скоростью 1,5 - 2 км/ч, при последующих

проходах скорость увеличивают до 12 - 15 км/ч.

Отсутствие следа от прохода катка свидетельствует об

окончании уплотнения. Заключение о достигнутой плотности дает лаборатория.

В случае уплотнения основания катками на пневмошинах с

протекторами при необходимости устранения неровностей производят отделку

поверхности основания автогрейдером за один проход по одному следу с

последующим уплотнением катками с гладкими вальцами за 2 - 4 прохода по одному

следу.

Уход за свежеуложенным основанием

Уход за основанием с применением пленкообразующих

материалов организуют сразу же после уплотнения основания.

Пленкообразующий материал на поверхность основания

наносят электрокраскопультом С-491, краскораспылителем С-45, автогудронатором

или другими машинами.

Применяют для ухода светлые пленкообразующие материалы

(помароль ПМ-86 или ПМ-100А, лак-этиноль, быстро-, средне- и

медленнораспадающиеся эмульсии).

Пленкообразующий материал распределяют за два раза

ровным слоем без пропусков. Норма розлива материала составляет 500 - 600 г/м2.

Первые 7 суток основание поливают водой через 6 - 8 ч,

последующие 20 - один раз в сутки.

По основанию из местных каменных материалов,

укрепленных гранулированным шлаком и цементом, разрешают движение транспортных

средств сразу после уплотнения смеси.

При этом движение транспортных средств регулируют по

ширине основания. Покрытие можно укладывать сразу после устройства основания

или в течение всего строительного сезона.

Требования по качеству работ

При устройстве оснований из местных каменных

материалов, укрепленных гранулированным шлаком и цементом, не реже одного раза

в смену проверяют плотность и влажность верхней части земляного полотна или

нижележащего слоя. Все просадки грунта должны быть устранены.

Допустимые отклонения от проектных размеров не должны

превышать величин, предусмотренных СНиП III-Д.5-73.

При приемке работ мастер должен руководствоваться

картой операционного контроля.

При устройстве оснований из местных каменных

материалов, укрепленных гранулированным шлаком и цементом, следует

руководствоваться следующей технической литературой:

«Строительные нормы и правила, часть III,

раздел Д, глава 5. Автомобильные дороги. Правила производства и приемки работ.

Приемка в эксплуатацию». СНиП III-Д.5-73, М., Стройиздат, 1973;

«Технические указания по устройству оснований дорожных

одежд из каменных материалов, не укрепленных и укрепленных неорганическими вяжущими»  , М., Стройиздат, 1976;

, М., Стройиздат, 1976;

«Технические указания по строительству автомобильных

дорог в зимних условиях» ВСН 120-65, М., Оргтрансстрой, 1965;

«Технические указания по уходу за свежеуложенным

бетоном дорожных и аэродромных покрытий с применением пленкообразующих

материалов» ВСН 35-70, М., Оргтрансстрой, 1970;

«Инструкция по применению грунтов, укрепленных

вяжущими материалами, для устройства оснований и покрытий автомобильных дорог и

аэродромов» СН

25-74, М., Стройиздат, 1975;

«Методические рекомендации по совершенствованию

технологии устройства оснований из каменных материалов, укрепленных

неорганическими вяжущими», М., Союздорнии, 1972;

«Рекомендации по применению автогрейдеров с системой

«Профиль-1» на дорожных работах», М., Оргтрансстрой, 1974;

«Правила производства работ автогрейдерами с системой

автоматического регулирования «Профиль-1», Ростов-на-Дону, Гипродорнии,

Ростовский-на-Дону филиал, 1975.

Указания по технике безопасности

1. К работе на автогрейдере, оборудованном

автоматической системой «Профиль-1», допускаются машинисты, прошедшие

специальный курс обучения.

2. Включать систему автоматического управления

разрешается только при подключенном заряженном аккумуляторе. Использование в

качестве источника электропитания тракторного генератора (без аккумулятора)

приводит к выходу из строя аппаратуры «Профиль-1».

3. При включении САР необходимо принять меры

предосторожности и удалить посторонних лиц от машины, так как в момент включения

электропитания рабочий орган может автоматически переместиться из-за

несоответствия в данный момент положения рабочего органа положению стрелки

задатчика на блоке управления.

При отключении САР тумблер питания следует держать

выключенным, а тумблер «настройка» - включенным.

4. При работе на автогрейдере и при проведении

технических уходов следует пользоваться инструкциями заводов-изготовителей.

5. При работе на машинах (автогрейдер, каток)

необходимо соблюдать правила техники безопасности, предусмотренные СНиП III-А.11-70

«Техника безопасности в строительстве» и «Правилами техники безопасности при

строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1969,

а также «Типовой инструкцией по охране труда для машинистов грейдеров,

автогрейдеров и грейдер-элеваторов», М., Оргтрансстрой, 1975, и «Типовой

инструкцией по охране труда для машинистов грунтоуплотняющих машин», М.,

Оргтрансстрой, 1975.

6. Во время работы дорожные рабочие должны соблюдать

правила техники безопасности, предусмотренные «Типовой инструкцией по технике

безопасности для дорожных рабочих при строительстве автомобильных дорог», М.,

Оргтрансстрой, 1975.

7. При уходе за основанием следует соблюдать правила

техники безопасности, предусмотренные «Техническими указаниями по уходу за

свежеуложенным бетоном дорожных и аэродромных покрытий с применением

пленкообразующих материалов» ВСН 35-70, М., Оргтрансстрой, 1970.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

На время работ участок закрывают для движения

автомобилей. Работы по устройству основания организуют, как правило, в две

смены. В темное время суток участок должен быть освещен.

Так как шлакоминеральную смесь необходимо уложить в

основание и уплотнить в течение 8 ч после приготовления смеси, всю

сменную захватку делят на три участка длиной по 100 м и работы по

устройству основания выполняют поочередно на каждом из них.

Приготовление смеси и вывоз ее на место укладки

начинают за 1,5 - 2 ч до начала смены в зависимости от дальности возки.

В каждой смене работает бригада рабочих следующего состава:

Машинист автогрейдера 6 разр. - 1

Машинист катка 6 » - 1

Дорожные рабочие: 4 » - 1

2 » - 1

Для кратковременной работы бригаде придают машиниста

автогудронатора 5 разр. - 1 и помощника машиниста 4 разр. - 1.

Количество автомобилей-самосвалов определяют расчетным

путем и уточняют в процессе работы. Ориентировочно количество самосвалов

определяют по формуле:

где Т - продолжительность одного

рейса (погрузка, выгрузка, проезд с грузом и порожняком), мин;

tп - время погрузки

автомобиля-самосвала смесью, мин.

К расчетному числу самосвалов добавляют 1 - 2 машины с

тем, чтобы учесть неравномерность движения.

В перерывах при отсутствии фронта работ автогрейдер и

каток используют на другой работе: отсыпке обочин, планировке дна корыта,

устройстве съездов и др.

Дорожный рабочий 2 разр. на участке выгрузки смеси

принимает смесь, указывает места ее выгрузки, очищает кузова

автомобилей-самосвалов и ведет учет выгруженной смеси, при этом он начинает и

кончает работу на 1,5 - 2 ч раньше.

Дорожный рабочий 4 разр. (бригадир) устанавливает

ограждение участка работ, регулирует движение построечного транспорта по

готовому основанию, проверяет ровность спланированной поверхности основания,

поперечные уклоны, толщину слоя, исправляет отдельные дефектные места.

Работу бригад по устройству оснований рекомендуется

организовывать по методу бригадного подряда.

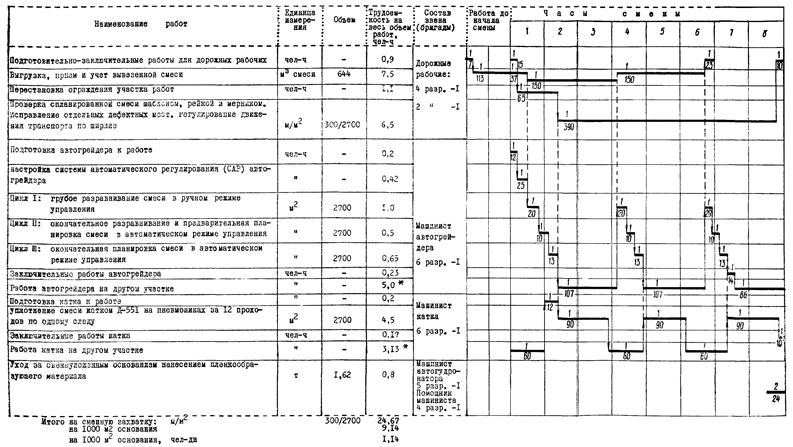

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ОСНОВАНИЯ ИЗ

МЕСТНЫХ КАМЕННЫХ МАТЕРИАЛОВ, УКРЕПЛЕННЫХ ГРАНУЛИРОВАННЫМ ШЛАКОМ И ЦЕМЕНТОМ, НА

СМЕННОЙ ЗАХВАТКЕ ДЛИНОЙ 300 м ПРИ ТОЛЩИНЕ СЛОЯ 18 см

|

Шифр

норм и расценок

|

Описание работ

|

Состав звена

|

Единица измерения

|

Объем работ

|

Норма времени, чел-ч

|

Расценка,

руб.-коп.

|

Нормативное время

на полный объем работ, чел-ч

|

Стоимость затрат

труда на полный объем работ, руб.-коп.

|

|

ТНиР-1, § Т1-2

(применительно)

|

Разравнивание и профилирование

шлакоминеральной смеси автогрейдером Д-557-1

|

Машинист автогрейдера

6 разр. - 1

|

100 м2

|

27

|

0,26

|

0-20,5

|

7

|

5-54

|

|

ЕНиР, общая часть,

п. 4

|

Руководство выгрузкой смеси,

прием и учет вывезенной смеси

|

Дорожный рабочий 2

разр. - 1

|

чел-ч

|

8

|

1

|

0-49,3

|

8

|

3-94

|

|

ТНиР-1, § Т1-4, №

4а

|

Уплотнение основания из

шлакоминеральной смеси полуприцепным катком Д-551 на пневмошинах за 12

проходов

|

Машинист катка 6

разр. - 1

|

100 м2

|

27

|

0,17

|

0-13,4

|

4,6

|

3-62

|

|

ЕНиР-17, § 17-7, т.

3, № 2

|

Проверка ровности

спланированной смеси шаблоном

|

Дорожные рабочие:

4 разр. - 1

3 » - 1

|

100 м2

|

27

|

0,165

|

0-09,7

|

4,5

|

2-62

|

|

ЕНиР, общая часть,

п. 4

|

Перестановка ограждения,

регулирование движения транспорта по ширине основания. Исправление отдельных

дефектных мест

|

Дорожный рабочий 4

разр. - 1

|

чел-ч

|

3,5

|

1

|

0-62,5

|

3,5

|

2-19

|

|

ЕНиР-17, § 17-4, №

2

|

Розлив пленкообразующего

материала автогудронатором

|

Машинист

автогудронатора 5 разр. - 1

Помощник машиниста

4 разр. - 1

|

1 т

|

1,62

|

0,48

|

0-31,8

|

0,8

|

0-51

|

|

Итого: на захватку длиной 300 м (2700 м2)

основания

|

28,4

|

18-42

|

|

на 1000 м2

основания

|

10,52

|

6-82

|

|

на 1000 м2

основания, чел-дн

|

1,31

|

|