ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УСТРОЙСТВО ДОРОЖНЫХ ПОКРЫТИЙ ИЗ ТЕПЛЫХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта составлена на основе методов научной организации труда и предназначена для использования при разработке проектов производства работ и организации труда на объекте.

В технологической карте предусмотрено устройство двухслойного асфальтобетонного покрытия из теплых асфальтобетонных смесей. Толщина нижнего слоя-5 см., верхнего слоя - 3,5 см.

Длина сменной захватки принята при условии доставки теплой асфальтобетонной смеси с асфальтобетонного завода, имеющего смесительную установку Д-645-3 со сменной производительностью не менее 500 т мелкозернистой и песчаной смеси или 700 т крупнозернистой смеси.

При другой производительности смесительных установок длину сменной злхватки при устройстве покрытия определяют с учетом фактической сменной производительности смесительных установок по формуле:

L = ![]() ,

,

где L - длина сменной захватки, м;

Q - сменная производительность смесительных установок, т;

b - ширина покрытия, м;

q - норма расхода смеси, кг/м2.

Во всех случаях применения технологической карты необходима привязка ее к местным условиям работы.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Асфальтобетонные покрытия из теплых смесей укладывают в сухую погоду при температуре воздуха не ниже -10 °С.

Асфальтобетонная смесь должна удовлетворять требованиям ГОСТ 9128-76 «Смеси асфальтобетонные (горячие и теплые) дорожные и аэродромные. Технические требования».

Подготовка основания

Основание должно отвечать требованиям СНиП III-Д.5-73 «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию».

Перед устройством асфальтобетонного покрытия основание очищают от пыли и грязи щеткой за 1 - 2 прохода по одному месту. Если этих мер недостаточно, основание промывают поливомоечной машиной и полностью просушивают.

В весенний и осенний периоды особое внимание обращают на удаление воды с основания и его просушку. Ледяную корку удаляют россыпью поваренной соли с последующей очисткой и просушкой основания специальными нагревателями или горячим песком.

Чистое и сухое основание за 2 ч до начала укладки смеси равномерно обрабатывают жидким битумом класса СГ или МГ любой марки в количестве 0,5 - 0,7 л/м2 или битумной эмульсией в количестве 1 - 1,5 л/м2 при помощи автогудронатора.

Если устраивают нижний слой покрытия по новому основанию из материалов, обработанных битумом, или верхний слой покрытия по накануне уложенному нижнему слою, то ограничиваются очисткой основания (нижнего слоя) от пыли.

После подготовки основания намечают линию кромок покрытия.

Укладка асфальтобетонной смеси

Теплые асфальтобетонные смеси, предназначенные для устройства верхнего слоя покрытия, готовят в смесителях, оборудованных лопастными мешалками с принудительным перемешиванием.

Смеси для нижнего слоя покрытия (крупнозернистые) готовят в смесителях с лопастными мешалками и мешалками барабанного типа.

Температуру асфальтобетонной смеси при выпуске из мешалки (табл. 1) устанавливают в зависимости от ее состава и погодных условий.

Таблица 1

Температура асфальтобетонной смеси при выпуске из мешалки

|

Марка битума, входящего в состав теплой асфальтобетонной смеси |

Температура асфальтобетонной смеси, °С |

|

|

без поверхностно-активных веществ |

с поверхностно-активными веществами |

|

|

БНД-130/200, БНД-200/300 |

110 - 130 |

100 - 120 |

|

СГ-130/200 |

80 - 100 |

80 - 100 |

Температуру смеси в каждом автомобиле-самосвале проверяют термометром. При укладке смеси в покрытие ее температура не должна быть ниже указанной в табл. 2.

Таблица 2

Температура асфальтобетонной смеси при укладке в покрытие

|

Температура смеси, °С |

|

|

БНД-130/200, БНД-200/300 |

80 |

|

СГ-130/200 |

60 |

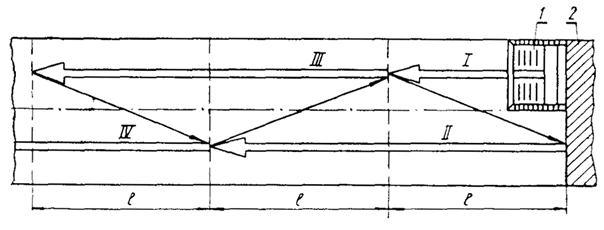

Укладку асфальтобетонной смеси одним асфальтоукладчиком Д-699 ведут последовательно полосами шириной по 3,5 м (рис. 1).

Рис. 1. Схема движения асфальтоукладчика (римскими цифрами обозначен порядок укладки покрытия, толстыми стрелками - рабочий ход, тонкими - холостой ход асфальтоукладчика):

l - длина одной полосы; 1 - асфальтоукладчик; 2- готовое покрытие

Техническая характеристика асфальтоукладчика Д-699

Толщина укладываемого слоя, мм 30 - 150

Ширина укладываемой полосы, мм 3030; 3530; 3780

Производительность, т/ч . до 200

Емкость бункера, т 10

Скорости передвижения, м/мин:

рабочие вперед 1,95; 2,5; 4,65; 7,6; 9,8; 17,1

транспортные вперед 65,9; 85,5; 157,5

задний ход 2; 7; 9; 17; 55; 67,8

Наибольшая транспортная скорость, км/ч 9,7

Мощность двигателя, л. с. 90

Длину полос в зависимости от температуры окружающего воздуха устанавливают такой, чтобы к моменту укладки смежной полосы смесь на уложенной и укатанной полосе не успела остыть (табл. 3).

Таблица 3

Длина укладываемой полосы покрытия в зависимости от температуры окружающего воздуха

|

Длина укладываемой полосы, м |

|

|

От +10 до +20 |

70 - 250 |

|

Более +20 |

500 |

|

От 0 до +10 |

40 - 70 |

|

От 0 до -10 (-15) |

20 - 40 |

Примечание. Теплую смесь разрешается укладывать, если скорость ветра при температуре воздуха от +10 до 0 °С не превышает 7 м/сек, при температуре воздуха от 0 до -5 °С - 5 м/сек, а при температуре воздуха от -5 до -10 °С - 3 м/сек. При этом толщина укладываемых слоев покрытия должна быть увеличена по сравнению с проектной на 0,5 - 1 см и для верхнего слоя составлять не менее 4 см.

В начале смены рабочие устанавливают шлагбаумы и ограждения и кладут свой инструмент на жаровню для подогрева.

Перед укладкой асфальтобетонной смеси на обочине дороги натягивают металлическую копировальную струну для работы укладчика в автоматическом режиме. Степень натяжения струны контролируют динамометром, а высотное положение - нивелиром.

Машинист подводит укладчик к началу участка работ, тщательно выравнивает его по отношению к краю дороги, устанавливает копир-датчик на струну, а выглаживающую плиту - в рабочее положение и включает систему подогрева выглаживающей плиты.

Для установки выглаживающей плиты в рабочее положение под нее на основание укладывают доску или рейку, толщина которой на 15 - 25 % превышает проектную толщину укладываемого слоя, и регулировочными винтами опускают выглаживающую плиту так, чтобы между плитой и доской не было просветов и был выдержан необходимый поперечный профиль покрытия.

Затем убирают доску, осматривают рабочие органы укладчика, удаляют куски застывшего асфальтобетона и устанавливают шиберные заслонки на задней стенке бункера в положение, обеспечивающее необходимую толщину слоя асфальтобетонной смеси.

Асфальтобетонную смесь подвозят к асфальтоукладчику автомобилями-самосвалами МАЗ-503 или КрАЗ-256Б. Автомобиль-самосвал подают к приемному бункеру укладчика задним ходом до касания колесами упорных роликов, закрепленных на поперечной балке впереди бункера. Смесь выгружают в приемный бункер укладчика, в процессе выгрузки автомобиль-самосвал перемещается вместе с укладчиком.

Для облегчения выгрузки смеси к бункеру асфальтоукладчика приваривают стойку с короткой цепью. Перед выгрузкой надевают звено цепи на нижний крючок заднего борта автомобиля-самосвала.

При опускании задней части кузова цепь открывает задний борт без помощи рабочего. Асфальтобетонщик очищает кузов автомобиля-самосвала от остатков смеси лопатой с удлиненной ручкой, снимает цепь с борта и подает сигнал на отход водителю автомобиля-самосвала.

Недоброкачественную смесь (жирную, пережженную, плохо перемешанную - со сгустками битума или сухую) укладывать в покрытие не допускается.

Выгруженная в бункер укладчика смесь подается двумя скребковыми питателями, расположенными в нижней части рамы, в среднюю часть асфальтоукладчика, а затем распределяется по всей ширине рабочих органов специальным шнеком. Количество смеси, подаваемое питателями, регулируют заслонками, установленными на вертикальной стенке бункера.

Трамбующий брус, размещенный за шнеком, оборудован отражательным щитом. При движении укладчика вперед трамбующий брус срезает лишнюю смесь и оставляет за собой слой частично уплотненной смеси требуемой толщины. Смесь, срезанная трамбующим брусом и отражательным щитом, перемещается впереди отражательного щита, обеспечивая необходимый запас смеси для заполнения пустот и пропусков. Поверхность слоя, срезанная и уплотненная трамбующим брусом, выравнивается плитой, шарнирно закрепленной на несущих рычагах.

Скорость передвижения асфальтоукладчика машинист устанавливает в зависимости от особенностей смеси, темпа ее подвоза и погодных условий. Хорошее качество укладки смеси (достаточное уплотнение смеси трамбующим брусом, ровная поверхность) обеспечивается при малых скоростях передвижения укладчика.

Для получения непрерывной и ровной полосы смесь к укладчику нужно подавать равномерно. При кратковременных перерывах в доставке смеси асфальтоукладчик останавливают, оставляя часть смеси в бункере до подхода следующего автомобиля-самосвала со смесью.

При больших скоростях движения асфальтоукладчика в уложенном слое могут появиться разрывы, трещины, неровности поверхности, пустоты по краям полосы. В этих случаях необходимо снизить скорость движения укладчика.

Машинист укладчика следит за тем, чтобы в прохладную погоду (при температуре воздуха ниже 15 °С) выглаживающая плита периодически прогревалась.

После прохода укладчика проверяют толщину слоя, поперечный уклон и ровность поверхности. Устраняют дефекты и подготовляют уложенную смесь к уплотнению катками, заполняют пустоты или удаляют излишки смеси на краях полосы, обрабатывают сопряжения полос (заделывают швы), исправляют неровности поверхности, задиры, раковины. В отдельных местах, где при укладке смесь расслоилась (по краям полосы отложился щебень, а в середине полосы - мелкие фракции), асфальтобетонщики граблями распределяют щебень равномерно по поверхности полосы.

Толщину слоя контролируют мерником. Если толщина слоя смеси имеет отклонения от заданной, изменяют положение выглаживающей плиты асфальтоукладчика регулировочными винтами и одновременно регулируют положение заслонок на задней стенке бункера. Регулированием положения выглаживающей плиты устраняют также отклонения поперечного профиля от заданного.

Ровность покрытия проверяют после прохода укладчика, а также после одного-двух проходов катка, когда обнаруживаются просадки и неровности. Ровность проверяют дюралюминиевой 3-метровой рейкой, укладываемой вдоль и поперек полосы. На возвышениях смесь слегка разрыхляют граблями, излишки смеси срезают лопатой. Во впадины добавляют смесь, рассыпая ее тонким слоем. Места значительных просадок слегка разрыхляют граблями, а затем заполняют горячей смесью. При обработке поверхности покрытия асфальтобетонщики должны добиваться такой ровности, чтобы под рейкой, положенной в любом месте, в продольном и поперечном направлениях не было просвета.

Внутренний край уложенной смежной полосы выравнивают при помощи лопаты по прямой линии, пока смесь не остыла. Перед проходом укладчика выровненный край смежной полосы прогревают разогревателями, а затем смазывают горячим жидким битумом. В жаркую погоду, когда смесь в местах сопряжений остается горячей, прогревание ее не обязательно.

После укладки смеси асфальтоукладчиком асфальтобетонщики досыпают смесь так, чтобы по линии шва образовался валик смеси шириной 10 - 15 см и толщиной 1,5 - 2 см (запас на уплотнение).

После одного-двух проходов пневмокатка на расстоянии 25 - 30 см от линии шва пропускают тяжелый каток, который делает 4 - 5 проходов. Затем асфальтобетонщики срезают излишки смеси и заглаживают шов горячим утюгом.

После уплотнения покрытия катками шов становится незаметным.

В конце рабочего дня или при перерывах в работе на длительное время делают рабочий шов. Поперек полосы закрепляют доску, укладывают до доски смесь, после чего укатывают ее.

При возобновлении работы доску убирают, торец полосы прогревают разогревателями или горячей смесью и смазывают горячим битумом. Дальнейшую обработку поперечного шва осуществляют так же, как и продольного.

При укладке верхнего и нижнего слоев покрытия в условиях пониженных температур не следует допускать значительного разрыва во времени между их укладкой. Укладку верхнего слоя желательно вести одновременно двумя асфальтоукладчиками, перемещающимися уступом на расстоянии не более 30 м друг от друга. В этом случае асфальтобетонщик граблями разравнивает смесь на сопряжении полос, продольный шов отсутствует.

Уплотнение смеси

Теплые асфальтобетонные смеси сначала уплотняют за 3 - 5 проходов по одному следу легких катков, а затем - за 15 - 20 проходов тяжелых катков.

Наиболее эффективное уплотнение теплых асфальтобетонных смесей достигается укаткой пневмоколесными катками массой до 35 т. В этом случае после прикатки легкими катками (перед окончательным уплотнением тяжелыми) смесь уплотняют за 6 - 8 проходов по одному следу пневмокатка с плоскими резиновыми шинами.

При пониженной температуре воздуха (от 0 до +10 °С) укатку начинают, осуществляя 5 - 7 проходов по одному следу легких катков, и заканчивают после 15 - 20 проходов тяжелых катков.

При температуре воздуха от 0 до -15 °С укатку выполняют только тяжелыми катками за 15 - 20 проходов по одному следу, а количество катков увеличивают в 1,5 раза по сравнению с количеством катков при обычных температурных условиях.

В течение смены катки должны иметь минимальные перерывы в работе, что предотвратит их остывание и налипание смеси на вальцы.

Количество проходов уточняют пробной укаткой и испытанием в лаборатории вырубок из уложенного слоя или из покрытия.

Укатку начинают продольными проходами катков от края полосы с постепенным смещением проходов к середине покрытия, а затем от середины к краям с перекрытием следов на 20 - 30 см. В начале уплотнения рекомендуемая скорость передвижения катков должна находиться в пределах 1,5 - 2 км/ч, а после 5 - 6 проходов по одному следу ее увеличивают для моторных катков с гладкими вальцами до 3 - 5 км/ч, на пневматических шинах - до 5 - 8 км/ч.

Первые проходы тяжелых катков осуществляют в местах сопряжений полос. Движение катков должно быть равномерным, переключение скоростей - плавным. Нельзя останавливать каток на укатываемой полосе. При вынужденной остановке каток следует отвести на укатанную и уже остывшую полосу. В процессе укатки вальцы катков смазывают водно-керосиновой эмульсией или водным 1-процентным раствором соабстока. Для этого над вальцами катков устанавливают приспособления для смазки.

Состав водно-керосиновой эмульсии в весовых частях

Вода 49

Керосин осветительный 50

Асидол мылонафт 0,75

Жидкое стекло 0,15

Едкий натр 0,1

В горячей воде, имеющей температуру 50 - 70 °С, растворяют асидол мылонафт, жидкое стекло и едкий натр. Этот раствор и холодный керосин в равных частях подают в диспергатор. Полученную эмульсию хранят в бочках, перед употреблением перемешивают. Смазывать вальцы катков соляровым маслом или мазутом запрещается.

Укатку заканчивают после установленного числа проходов катков, когда будет достигнута заданная плотность.

В местах, недоступных уплотнению катками (у бортовых камней), смесь уплотняют горячей стальной трамбовкой (с перекрытием следа от трамбовки на 1/3 его ширины) до тех пор, пока после удара трамбовки не остается заметного следа.

Отдельные дефектные места на полосе асфальтобетонного покрытия (вспучивание слоя, трещиноватость) очерчивают прямыми линиями и вырубают так, чтобы борта лунки были отвесными, после чего обрабатывают борта и поверхность лунки горячим битумом, заполняют поверхность лунки горячей смесью и укатывают катком.

Затем срезают наплывы смеси, зачищают швы, заглаживают их горячим утюгом и снова укатывают.

Покрытие должно иметь ровную поверхность, выровненные по шнуру кромки, хорошо заделанные сопряжения полос и не выходить за пределы допускаемых отклонений.

При производстве работ мастер должен пользоваться картой операционного контроля качества работ.

Указания по технике безопасности

До начала работ по устройству покрытия необходимо обставить ограждениями участок работ. При наличии движения по дорогам перевести его на объезд. Наметить безопасную для людей, занятых на укладке, схему захода в зону работы автомобилей-самосвалов, подвозящих смесь, и выхода из нее.

При работе в ночное время необходимо осветить весь участок работ, всем самоходным машинам включить лобовой и задний сигнальный свет.

Рабочие, обслуживающие машины, должны иметь установленную спецодежду, обувь и рукавицы.

Моторные катки, применяемые для укатки асфальтобетонного покрытия, должны быть технически исправными и иметь навес над рабочим местом машиниста. Работа катков при неисправном звуковом сигнале запрещается. Катки должны быть оборудованы устройством для смазки вальцов. Смазка вальцов вручную запрещается. При работе с водно-керосиновой эмульсией необходимо соблюдать противопожарную безопасность.

При совместной работе нескольких самоходных машин (асфальтоукладчиков, катков), идущих друг за другом, дистанция между ними должна быть не менее 10 м.

Во время работы асфальтобетонщикам запрещается приближаться к работающим каткам и укладчикам ближе чем на 5 м, проходить между работающими катками и другими движущимися машинами.

При загрузке бункера асфальтоукладчика смесью из автомобиля-самосвала воспрещается находиться вблизи его боковых стенок во избежание получения ожогов.

При изменении направления движения катка или асфальтоукладчика необходимо подать предупредительный сигнал.

Инструмент, применяемый для отделки асфальтобетонного покрытия из горячей смеси, должен быть подогрет в передвижной жаровне. Подогревать инструмент на кострах запрещается. Производить отделку (затирку) пористых мест покрытия перед движущимся катком запрещается.

При длительных перерывах в работе (6 ч и более) асфальтоукладчики и катки надлежит очистить, осмотреть, установить в одну колонну и затормозить. Асфальтоукладчики должны стоять в той последовательности, в какой они начнут работать. С обеих сторон колонны машин должны быть поставлены ограждения с красными сигналами (днем - флажки, ночью - фонари).

При строительстве асфальтобетонных покрытий из теплых смесей следует руководствоваться следующей технической литературой:

Строительные нормы и правила, часть III, раздел Д, глава 5 «Автомобильные дороги. Правила производства и приемки работ. Приемка в эксплуатацию». М., Стройиздат, 1973;

«Инструкция по строительству дорожных асфальтобетонных

покрытий», ![]() , М., «Транспорт», 1973;

, М., «Транспорт», 1973;

«Технические указания по устройству дорожных покрытий из теплого асфальтобетона», ВСН 153-68. М., Оргтрансстрой, 1969;

«Правила техники безопасности при строительстве, ремонте и содержании автомобильных дорог». М., «Транспорт», 1969;

СНиП III-А.11-70 «Техника безопасности в строительстве». М., Госстрой, 1970;

«Типовая инструкция по технике безопасности для асфальтобетонщика». М., Оргтрансстрой, 1975;

«Типовая инструкция по технике безопасности для дорожных рабочих при строительстве автомобильных дорог». М., Оргтрансстрой, 1974.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

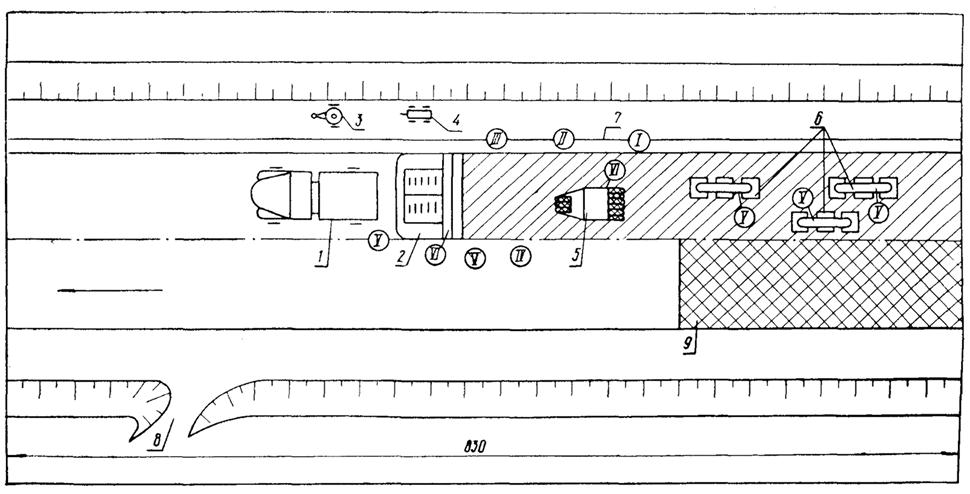

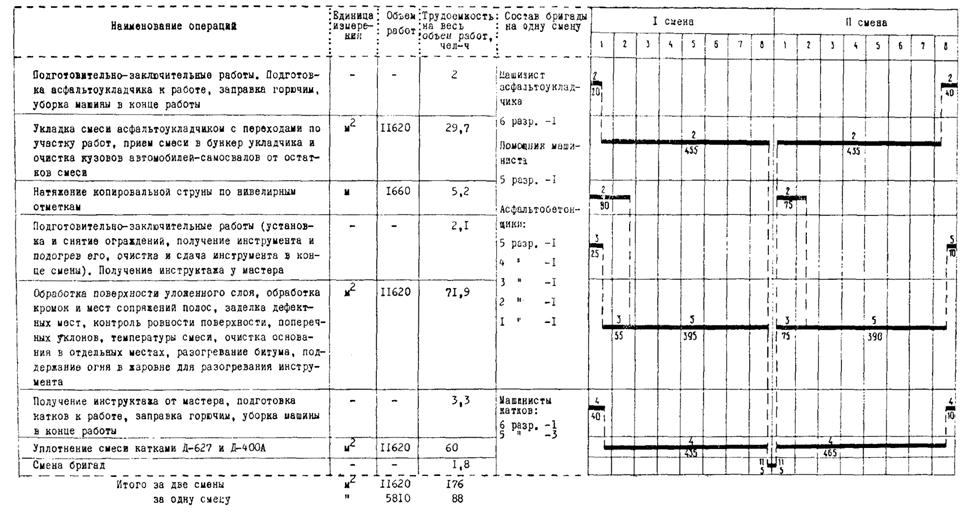

Работы по устройству асфальтобетонного покрытия (рис. 2), как правило, ведут в две смены бригадами в следующем составе:

Машинист асфальтоукладчика 6 разр. - 1

Помощник машиниста асфальтоукладчика 5 » - 1

Машинисты катков: 6 » - 1

5 » - 3

Асфальтобетонщики: 5 » - 1

4 » - 1

3 » - 1

2 » - 1

1 » - 1