ОРДЕНА ЛЕНИНА

ГЛАВМОССТРОЙ ПРИ МОСГОРИСПОЛКОМЕ

МОСОРГСТРОЙ

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА

РАЗРАБОТКУ ТРАНШЕЙ В КРЕПЛЕНИЯХ

С ЗАБИВКОЙ ДВУТАВРОВЫХ БАЛОК

ДЛЯ ПОДЗЕМНЫХ КОММУНИКАЦИЙ

Арх. № 8113

МОСКВА 1983

Технологическая карта

разработана проектно-технологическим отделом треста Мосоргстрой (А.Н.

Абрамович, А.П. Смирнов), согласована с Управлением подготовки производства

Главмосстроя.

Технологическая

карта рекомендована к внедрению в строительном производстве.

СОДЕРЖАНИЕ

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящая технологическая карта

распространяется на работы по разработке траншей в креплениях с забивкой

двутавровых балок для подземных коммуникаций, выполняемых строительными

организациями Главмосстроя.

1.2. Технологическая карта разработана на

основе применения научной организации труда, предназначена для составления

проектов производства работ на устройство траншей в креплениях с забивкой

двутавровых балок и с целью ознакомления рабочих и инженерно-технического

персонала с правилами производства работ и организацией труда.

1.3. Во всех случаях применения настоящей

технологической карты необходима ее привязка к конкретному объекту. При привязке

уточняются объемы работ, калькуляция трудовых затрат, средства механизации с

учетом максимального использования наличного парка строительных машин.

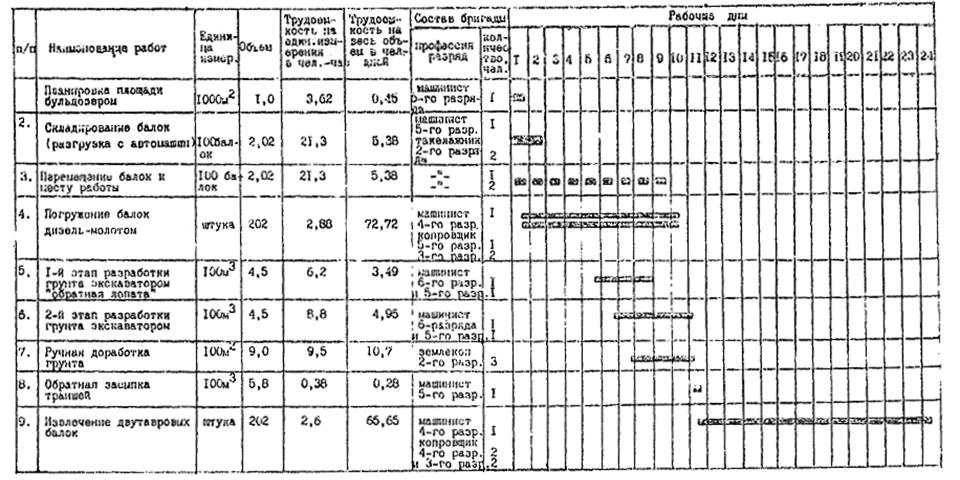

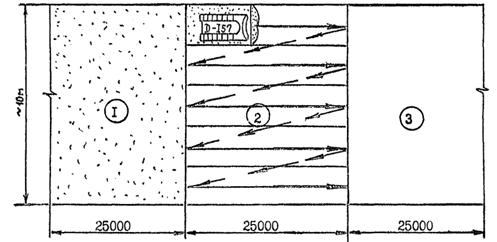

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ РАБОТ

2.1. Крепление траншей должно быть, как

правило, инвентарным и выполняться по типовым проектам. В случае отсутствия

типовых проектов крепление траншей разрабатывается и устанавливается по

индивидуальному проекту.

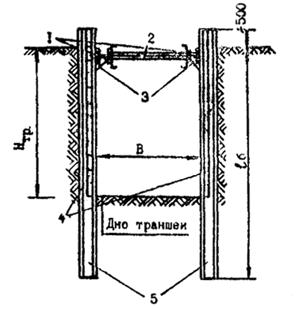

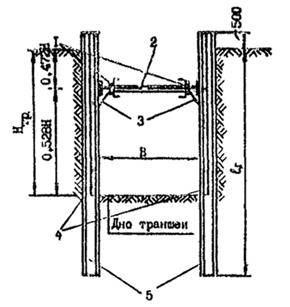

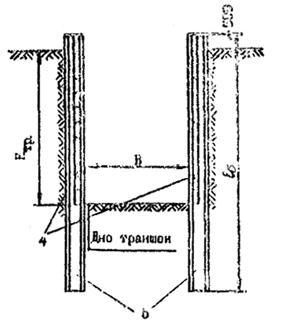

2.2. В зависимости от конструктивного

решения элементов различают следующие виды креплений: консольный, распорный,

подвесной, подкосный, объемный (см. табл. 1).

2.3. Наиболее эффективными считаются

крепления распорного типа. Однако распорки стесняют производство работ,

особенно если при рытье грунта используют мощные средства механизации.

Когда установка

распорок затруднена, необходимо применять консольные и консольно-анкерные

крепления, которые используют также для крепления стенок котлованов.

2.4. Подвесные крепления используются при

устройстве колодцев, камер и при ремонтных работах на больших глубинах.

Рекомендации креплений для различных видов работ даны в табл. 2.

2.5. При больших темпах работ в поточных методах

их производства целесообразны крепления объемного типа (см. табл. 3). Эти крепления удобно применять в

процессе устройства коллекторов или трубопроводов из объемных секций

(элементов).

2.6. Перед забивкой балок необходимо

получить в установленном порядке следующую документацию:

проект

производства работ (ППР);

уточненный план

с расположением мест забивки балок и существующих подземных коммуникаций с

указанием расстояний от забиваемых балок до всех воздушных сетей, в т.ч. до

контактных сетей городского транспорта;

разрешение на

производство работ по забивке балок от организаций, эксплуатирующих подземные

коммуникации и воздушные сети в данном районе, при необходимости - и от ОРУДа.

2.7. Оградить инвентарными щитами или

забором место работ, вывесить соответствующие предупредительные знаки, а в

вечернее время световые указатели.

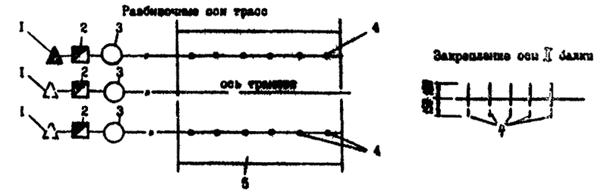

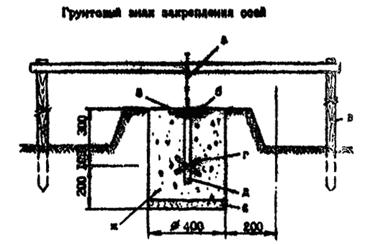

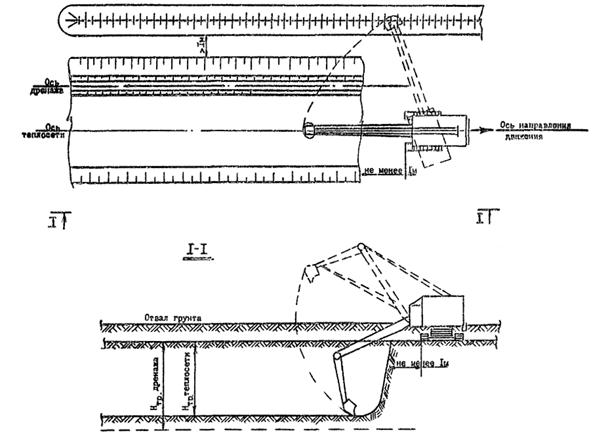

2.8. Произвести геодезическую разбивку осей

забиваемых балок и центра каждой балки, закрепив ее штырем или деревянным

колышком, забитым на глубину 0,2 - 0,3 м (см. лист 3).

2.9. Выполнить временные дороги для подвоза

балок и копрового оборудования. Ширину проездов к площадке установить не менее

5,5 м при 2-стороннем движении и 3,5 м - при одностороннем.

2.10. Проверить рабочее состояние кранов,

копровых установок и других агрегатов.

2.11. Забивку двутавровых балок производить

следующим образом:

до начала работ

в местах расположения действующих подземных и надземных коммуникаций должны

быть разработаны и согласованы с организациями, эксплуатирующими эти

коммуникации, мероприятия по безопасным условиям труда, а расположение

подземных коммуникаций на местности обозначено соответствующими знаками или

надписями;

работы по

забивке балок следует выполнять в строгом соответствии со СНиП III-9-74, а также с

учетом требований СНиП III-4-80 и стандартов

ССБТ;

перед началом

работы по забивке балок последние расположить на стройплощадке таким образом,

чтобы они находились в радиусе действия копра (не менее 5,0 м) и не мешали его

продвижению;

время,

необходимое для подъема и установки балки, зависит от ее длины и массы, а также

от условий подачи балки к копру. Время, затрачиваемое на погружение балки,

зависит от грунтовых условий, глубины погружения и от типа применяемого молота;

последовательность

забивки балок должна быть принята такой, чтобы сократить производственные

затраты времени на перемещение путей для копра, на перемещение копра и

самоходного копрового агрегата; на изменение наклона копра, на установку копра

над местом забивки;

забивка балок,

как правило, выполняется самоходными копровыми установками с молотами ударного

действия. Наиболее широкое применение имеют в настоящее время дизель-молоты;

балки следует

забивать молотами с обязательным применением наголовников соответствующих

поперечному сечению балки;

после того как

балка окончательно установлена в мачте копра, закреплена в наголовнике и опущена

на место забивки, на нее опустить молот;

первые удары по

балке следует произвести при малой высоте подъема молота, чтобы легкими ударами

закрепить в грунте и придать ей нужное направление;

дальнейшую забивку

балки необходимо производить полной энергией удара молота;

в процессе

погружения балок особое внимание следует уделять правильному положению балки

(сохранению вертикальности и заданного угла наклона) и направляющей стрелы

сваебойного агрегата;

отклонение

погруженных балок в плане не должно превышать ±5 см (при длине балки до 8 м), а допускаемые

отклонения для балок длиной до 10 м и более колеблются в пределах ±12 см;

балки,

погруженные менее чем на 85 % проектной глубины и давшие в процессе последовательных

ударов расчетный отказ, должны быть обследованы при выяснении причин их

недобивки. Дальнейшая забивка балок или изменение их длины должны быть

согласованы с проектной организацией;

применение

ударных устройств на расстоянии менее 5 м от действующих газопроводов и

кабельных линий запрещено. Забивка балок ближе 3 м от газопровода должна

производиться с разрешения эксплуатационных организаций треста Мосгаз и др.

2.12. Состав работ:

разработка

грунта экскаватором, оборудованным ковшом обратная лопата, на 0,5 глубины

траншеи в отвал или погрузкой его в транспортные средства;

ручная доработка

грунта у стенок крепления и установка забирки;

разработка

траншеи экскаватором, оборудованным грейферным ковшом, не добирая 0,2 м до

проектной отметки;

ручная доработка

грунта у стенок крепления, установка забирки и добор грунта после экскаватора,

планировка основания по рейке.

2.13. Производство работ:

до начала работ

по разработке грунта экскаватором все подземные коммуникации (эл. кабели,

кабели связи, сети водопровода, газа, канализации, телефонизации и др.),

расположенные выше отметок заложения, вскрыть шурфами с целью уточнения глубины

их заложения и расположения в плане;

вскрытые

подземные коммуникации до начала работ заключить в защитные короба, установив

предупредительные знаки;

работы по

отшурфовке, вскрытию, подвеске производить под наблюдением прораба (мастера) и

работников ответственных за эксплуатацию этих коммуникаций.

Способы подвесок

определить в зависимости от ширины траншеи и видов коммуникаций (альбом

института Мосинжпроект № 63);

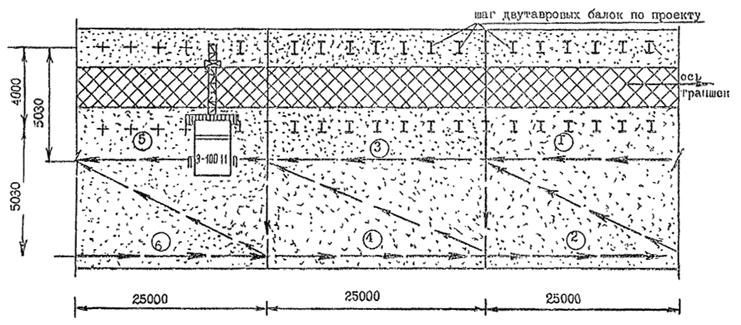

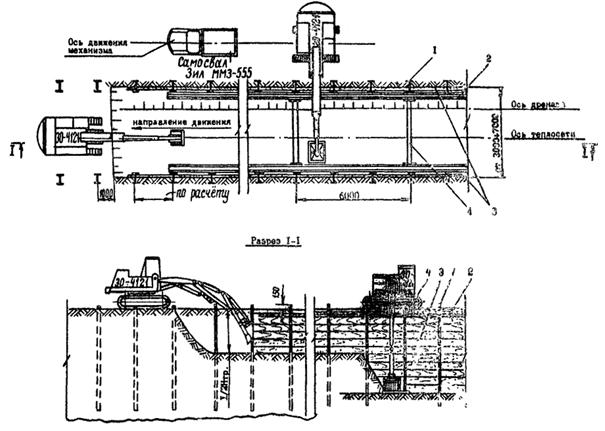

разработку

грунта экскаватором производить в два этапа. 1 этап - разработка грунта на

половину глубины траншеи экскаватором, оборудованным обратной лопатой. 2 этап -

разработка грунта до проектных отметок экскаватором, оборудованным грейферным

ковшом;

первый этап

экскавации грунта производить последовательно слоями высотой до одного метра;

грунт от

разработки траншей погружать в автотранспорт или в отвал на расстоянии не менее

одного метра от края крепления траншеи (только по одну сторону траншеи);

в случаях

стесненных условий производства работ или возможности производства работ только

с одной стороны, грунт от разработки траншей переместить бульдозером за пределы

зоны работы механизмов, площадок складирования материалов (изделий и др.) и

временных дорог;

последовательно,

через каждый метр по глубине, считая от поверхности разрабатываемой траншеи

производить вручную доработку грунта у стенок крепления с подкидкой грунта к

ковшу экскаватора и установку забирки (объем разработанного грунта см. таблицу 4).

В этот период

работа экскаватора запрещена.

при установке

забирки верхние доски должны выступать над бровкой не менее 15 см;

по окончании

разработки грунта на захватке на половину глубины траншеи производить установку

поясов и распорок;

далее экскаватор

переходит на следующую захватку и работы выполняются в той же

последовательности;

второй этап

экскавации грунта производить грейферным ковшом последовательно слоями высотой

0,5 м;

грунт от

разработки укладывать в отвал или грузить в транспортные средства (см. описание

1 этапа);

последовательно

через каждые 0,5 м глубины разрабатываемой траншеи производить вручную доборку

грунта у стенок крепления с подкидкой грунта к ковшу экскаватора и установку

забирки;

после окончания

разработки грунта экскаватором (недобор составляет не менее 15 см) произвести

вручную добор грунта до проектных отметок и планировку основания по рейке с

подкидкой грунта к ковшу экскаватора;

затем экскаватор

переходит на следующую захватку и работы повторить в той же последовательности.

2.14. При обратной засыпке траншей крепления

следует разбирать, за исключением тех случаев, когда это является технически

невозможным или может повлечь деформацию существующих зданий и сооружений, что

должно быть обосновано в проекте.

2.15. Засыпка траншей с уложенными

трубопроводами должна производиться в два приема:

1) сначала мягким грунтом (песчаным,

глинистым, за исключением твердых глин, природными песчано-гравийными смесями

без крупных включений) засыпаются и подбиваются приямки и пазухи одновременно с

обеих сторон, а затем траншея засыпается указанным грунтом на 0,2 м выше верха

труб с обеспечением сохранности труб, стыковки и изоляции; при этом грунт

отсыпается слоями и уплотняется ручными и навесными электровибротрамбовками:

для трубопроводов из керамических, асбестоцементных и полиэтиленовых труб

высота слоя засыпки грунта над трубой должна быть 0,5 м;

2) последующая засыпка траншеи

производится после испытания трубопроводов любым грунтом без крупных включений

(200 и более мм) механизированным способом: вдоль траншеи слоями, толщина

которых определяется проектом. Поперечная засыпка траншей не допускается. При

обратной засыпке должна быть обеспечена сохранность труб.

ПРИМЕЧАНИЕ. Засыпка магистральных

трубопроводов и теплосетей должна производиться в соответствии с правилами

производства и приемки работ соответствующими главами СНиП III-8-76 и СНиП

III-4-80.

2.16. Состав работ:

установка

копрового оборудования (копра);

установка и

закрепление на балке специального захвата;

выдергивание

балки с перестроповкой;

перемещение

балки с укладкой в штабель;

передвижение

копра по ходу работ.

2.17. Производство работ:

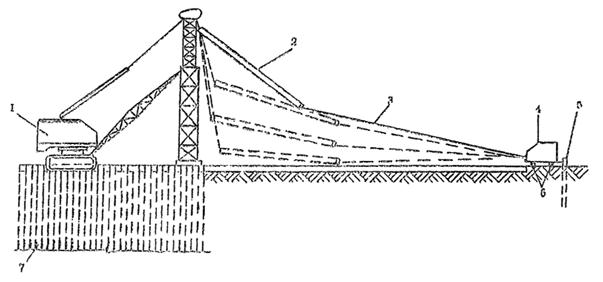

извлечение

металлических двутавровых балок производится специальной установкой,

смонтированной на кране Э-10011;

извлечение балок

производится с переставкой в зависимости от длины балки;

в случае

невозможности использования специальной установки для извлечения двутавровых

балок последние извлекаются с помощью гидравлического домкрата и крана;

в каждом

конкретном случае процент извлечения балок из грунта устанавливается проектом

производства работ.

2.18. Основной задачей контроля строительных

работ является обеспечение их в соответствии с проектом.

2.19. При забивке металлических двутавровых

балок, разработке траншей в креплениях, обратной засыпке траншей и извлечению

двутавровых балок необходимо производить пооперационный контроль качества

выполнения строительных работ по этапам приведенных в таблице 5.

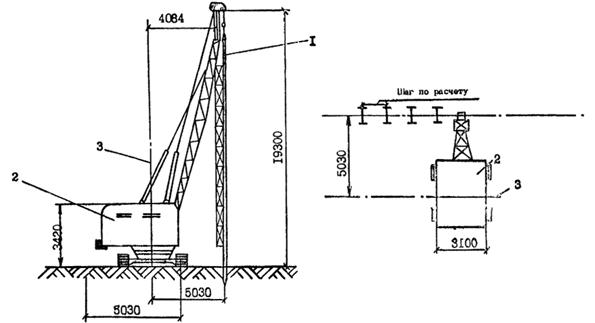

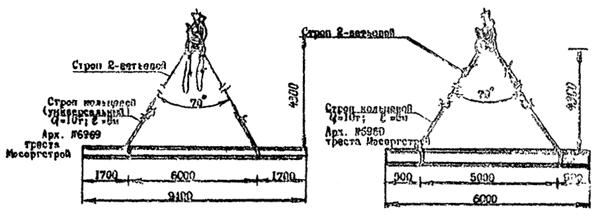

2.20. Организацию рабочего места копровщиков

(такелажников) следует осуществлять со схемой, приведенной на листах 1 - 8.

2.21. В зоне работ должны быть разложены все

необходимые приспособления и инструменты, двутавровые балки для забивки.

2.22. Операции по погружению балки выполняют

в следующем порядке:

перемещают

агрегат на рабочую позицию;

размечают место погружения

балки; поднимают балку и устанавливают на место забивки;

забивают балку

до проектной отметки, следя за ее вертикальностью в процессе погружения.

2.23. Забивку балок производить звеном в

составе:

машинист 4-го

разряда - 1 человек

копровщик 5-го разряда

- 1 человек

-"- 3-го

разряда - 2 человека

такелажник 3-го

разряда - 2 человека (для разгрузки и подачи балок к месту работы)

2.24. Извлечение двутавровых балок из грунта

с укладкой их на площадку складирования выполняет звено в составе:

машинист 4-го

разряда - 1 человек

копровщик 4-го разряда - 2

человека

-"- 3-го

разряда - 3 человека

2.25. Разработка грунта в траншеи

осуществляется звеном в составе:

машинист 6-го и

5-го разрядов - 2 человека

землекоп 2-го

разряда - 2 человека

2.26. При производстве работ необходимо

строго соблюдать правила техники безопасности согласно СНиП III-4-80 и стандартов

ССБТ.

2.27. Рабочие, выполняющие работы по забивке

и извлечению металлических двутавровых балок, должны пройти производственный

инструктаж по технике безопасности и соответствующее обучение.

2.28. Территория стройплощадки должна быть

ограждена, нахождение на ней посторонних людей запрещено.

2.29. Надзор за правильным и безопасным

несением работ и соблюдением правил техники безопасности на участке возлагается

на начальника участка (прораба, мастера).

2.30. Монтаж копровой установки, а также ее

демонтаж, производится по имеющейся схеме или проекту под непосредственным

наблюдением прораба или мастера.

ПРИМЕЧАНИЕ. Монтаж, демонтаж конструкций копров при

ветре 15 м/сек и более или грозе не допускается.

2.31. Тросы, применяемые при монтаже

(демонтаже) копровой установки не должны иметь дефектов (обрыв проволок в

прядях, вмятин).

2.32. Подтягивание балок должно

производиться только через отводной блок, закрепленный у основания копра по

прямой линии - в пределах видимости для машиниста.

2.33. Установка сваебойного оборудования и

балки должна производиться без перерывов до полного их закрепления на месте,

остановка балки и молота на весу не допускается.

2.34. При производстве работ по извлечению

из грунта двутавровых балок следует соблюдать следующие положения:

извлечение

двутавровых балок при посредстве вибропогружателей разрешается только с

применением специальных амортизаторов;

грузоподъемность

кранов, применяемых для извлечения балок вибропогружателем, должна быть не

менее удвоенного веса погружателя и балки. Краны должны иметь ограничитель

грузоподъемности.

2.35. Производство земляных работ в зоне

расположения действующих подземных коммуникаций допускается только с

письменного разрешения организации, ответственной за эксплуатацию этих

коммуникаций.

2.36. Траншеи должны быть ограждены

инвентарными щитами. На щитах ограждений необходимо устанавливать

предупредительные знаки и надписи (плакаты), а в ночное время - сигнальное

освещение.

2.37. При работе экскаватора запрещается:

присутствие

рабочих под ковшом или стрелой;

производство

каких-либо работ со стороны забоя;

присутствие

людей в радиусе действий экскаватора плюс 5 м.

2.38. Во время движения экскаватора стрелу

его необходимо устанавливать строго по направлению хода; ковш должен быть

поднят над землей на 0,5 - 0,7 м.

Запрещается

передвижение экскаватора с нагруженным ковшом.

2.39. Разборку дощатых креплений траншей

следует производить в направлении снизу вверх по мере обратной засыпки грунта.

Количество одновременно удаляемых досок по высоте не должно превышать трех, а в

сыпучих или неустойчивых грунтах - одной доски. Разборка креплений должна

производиться в присутствии производителя работ (мастера).

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

3.1. При забивке двутавровых балок:

производительность

в смену - 20 штук (по ЕНиР - 12 штук)

трудозатраты на

10 пог. м траншеи - 63,36 чел.-час

зарплата на 1

чел.-день - 5 руб. 43 коп. (факт. 9 руб.

5 коп.)

3.2. При разработке траншей в креплениях:

производительность

в смену - 110 м3

трудозатраты на

10 пог. м траншеи - 6,75 чел.-час

зарплата на 1

чел.-день - 6 руб. 32 коп.

3.3. При извлечении двутавровых балок:

производительность

в смену - 19 штук (по ЕНиР - 12,3 штуки)

трудозатраты на

10 пог. м траншеи - 57,2 чел.-час

зарплата на 1

чел.-день - 5 руб. 28 коп. (факт. 8 руб.

10 коп.)

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

4.1. Расход двутавровых балок № 30 - 60 на

100 пог. м траншеи при шаге 1 м - 202 штуки.

4.2. Машины, оборудование,

механизированный инструмент, приспособления.

|

№ п/п

|

Наименование

|

Марка

|

Количество

|

|

1.

|

Бульдозер

|

Д-157

|

1

|

|

2.

|

Автокран

|

К-62

|

1

|

|

3.

|

Кран-экскаватор,

оборудованный копровой установкой

|

Э-10011

|

1

|

|

4.

|

Лебедка

|

Т-69

|

1

|

|

5.

|

Лом

строительный

|

ГОСТ 1405-72

|

2

|

|

6.

|

Визирка

переносная стальная

|

-

|

6

|

|

7.

|

Рычаг

стальной из стержня диаметром 19, длиной 1200 мм с вилкой

|

Чертеж 6.83.17.02.00

НИИПромстроя

|

1

|

|

8.

|

Кувалда

массой 5 кг

|

ГОСТ 11402-65

|

1

|

|

9.

|

Отвес

|

ГОСТ 7948-71

|

2

|