|

|

Открытое

акционерное общество

Проектно-конструкторский

и технологический институт промышленного строительства

ОАО ПКТИпромстрой

|

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

_____________С.Ю. Едличка

«24» августа 2000 г.

ОПЕРАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО МЕТАЛЛИЧЕСКОГО ОГРАЖДЕНИЯ

ДЛЯ КРЕПЛЕНИЯ ОТКОСОВ КОТЛОВАНОВ

7394 ТК

Главный инженер

_________________А.В. Колобов

Начальник

отдела

_________________Б.И.

Бычковский

2000

В операционно-технологической карте представлена

технология забивки стальных двутавровых балок, погружения стальных труб с

предварительным забуриванием, разработки грунта котлована экскаватором,

устройства забирки крепления стенок котлована; приведены указания по

производству работ, приемам труда и организации рабочего места. Освещены

вопросы качества работ и техники безопасности, охраны труда, экологической и

пожарной безопасности, дана потребность в материально-технических ресурсах,

приведены технико-экономические показатели.

Карта предназначена для производителей работ, мастеров

и бригадиров, занимающихся забивкой стальных двутавровых балок, погружением

стальных труб с предварительным забуриванием и разработкой грунта в котлованах

в пределах устраиваемого ограждения, а также работников технического надзора

заказчика и инженерно-технических работников строительных и

проектно-технологических организаций.

Корректировка карты выполнена сотрудниками лаборатории

совершенствования организации и технологии строительства (отдел 41) ОАО

ПКТИпромстрой:

- Глушков В.В., Воинова Е.А., Покровская Е.В. -

исполнители работы, компьютерная обработка и графика;

- Ярымов Ю.А. - технологическая разработка модели;

- Бычковский Б.И. - общее техническое руководство,

корректура и нормоконтроль;

- к.т.н. Едличка С.Ю. - общее руководство разработкой

карты.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Операционно-технологическая карта разработана на

основе применения методов научной организации труда и предназначена для

использования ее при устройстве котлованов глубиной до 6 м с креплением

вертикальных стенок стальными двутавровыми балками или стальными трубами вблизи

существующих зданий, а также вдоль проезжей части улиц.

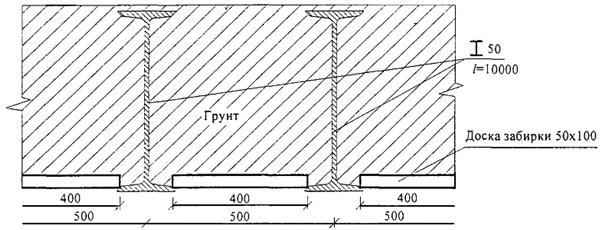

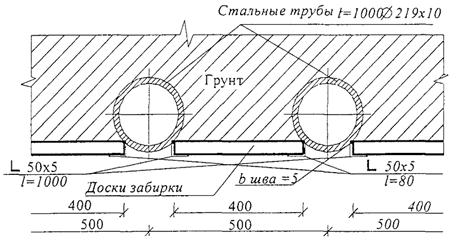

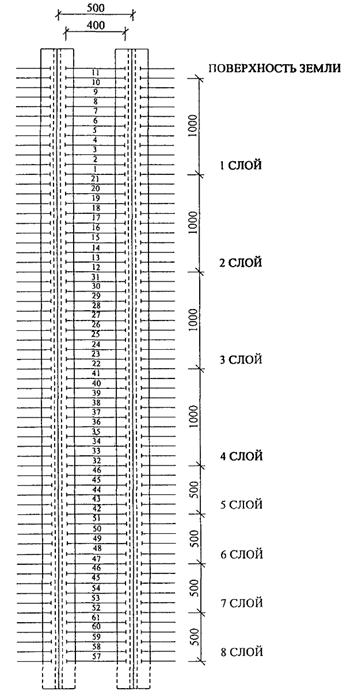

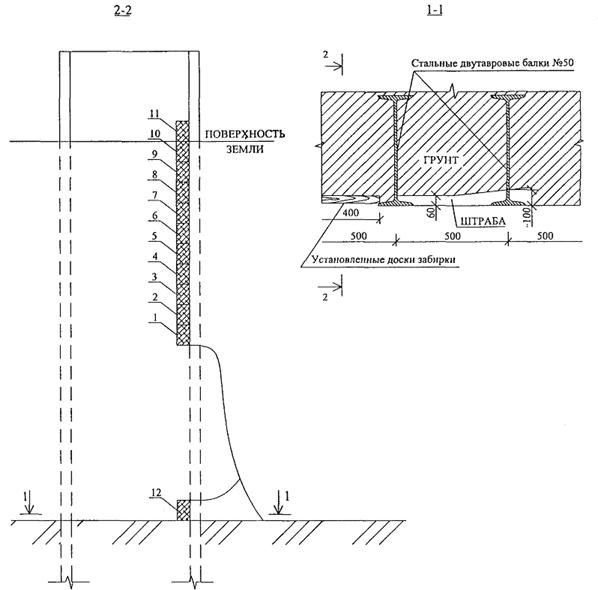

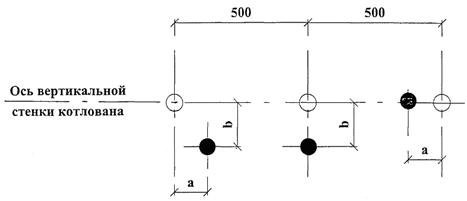

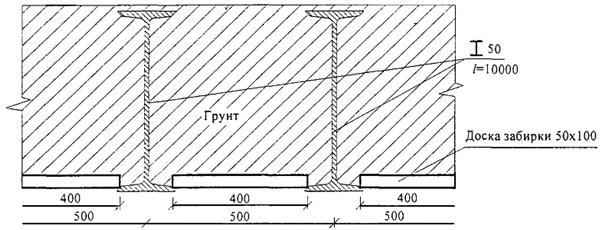

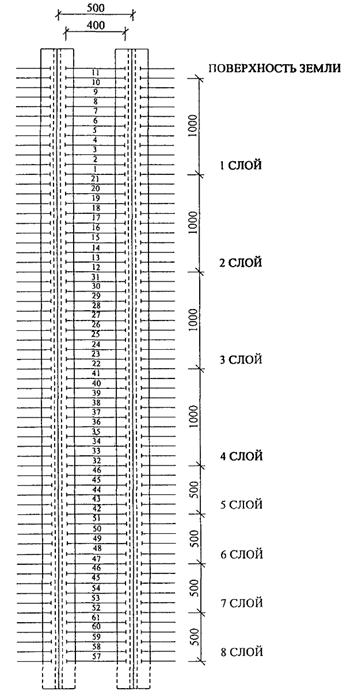

1.2 Крепление вертикальных стенок котлована выбрано двух

типов: с использованием стальных двутавровых балок № 50 с шагом 500 мм согласно

рисунку 1 и стальных газопроводных

труб Ø 219 с шагом 500 мм согласно рисунку 2.

1.3 Стальные двутавровые балки забивают копровой

установкой на базе экскаватора Э-10011 в соответствии с рабочими чертежами на

устройство крепления стенок котлована.

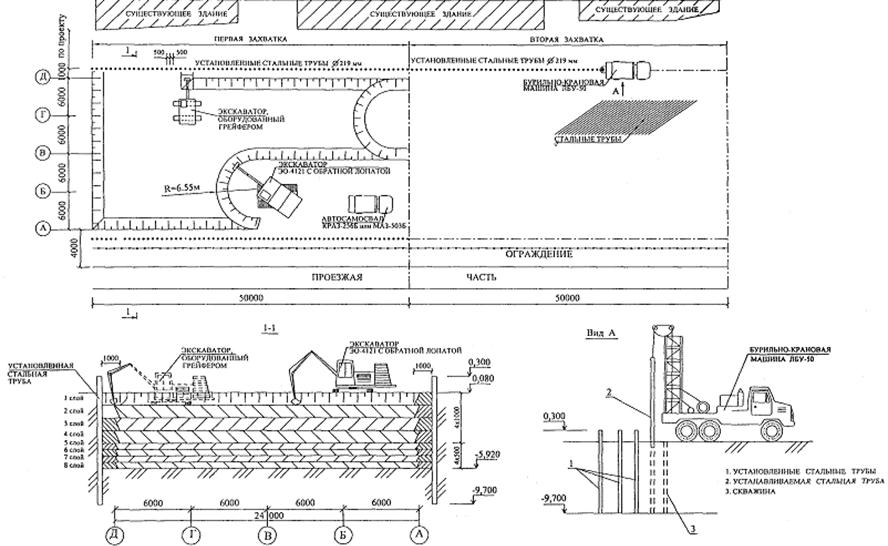

1.4 Стальные трубы погружают бурильно-крановой машиной

ЛБУ-50 в соответствии с рабочими чертежами на устройство крепления стенок

котлована.

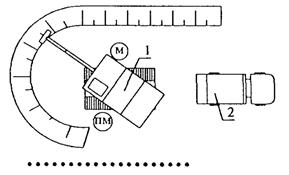

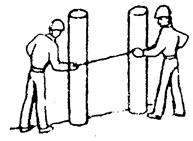

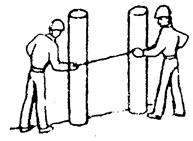

Рисунок 1 -

Крепление стенок котлована с применением двутавровых балок

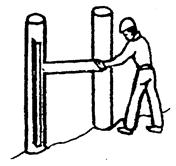

Рисунок 2 - Крепление стенок котлована с применением труб

1.5 При привязке технологической карты к конкретным

условиям необходимо произвести расчет ограждения и, при необходимости, изменить

длину забиваемых элементов или предусмотреть дополнительное крепление.

1.6 Производство работ по погружению шпунта и труб в

непосредственной близости от существующих инженерных коммуникаций и конструкций

зданий и сооружений осуществлять в соответствии с требованиями СНиП 3.02.01-87, ППР и

нормативных документов эксплуатационных организаций.

2 ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОЦЕССА

2.1 До начала производства работ строительная организация

должна:

- получить следующие документы:

а) проект производства работ;

б) скорректированный план (с учетом пробной забивки)

расположения балок или погружаемых труб от существующих подземных коммуникаций,

а также от воздушных сетей, в том числе от контактных сетей городского

транспорта;

в) разрешение на производство земляных, свайных и

буровых работ от организаций, эксплуатирующих подземные коммуникации и

воздушные сети в данном районе, при необходимости - и от ГИБДД МВД России.

- снести существующие строения, мешающие производству

работ;

- оградить стройплощадку временным забором;

- освободить площадку от мусора и посторонних

предметов;

- спланировать площадку для отвода поверхностных вод.

Уклоны должны быть в пределах 0,5 - 1,0 %. Отдельные возвышения и впадины не

должны превышать 10 см;

- устроить временные дороги и подъездные пути для

подвоза балок, труб и оборудования и проходы для работающих. Ширину подъездов к

площадке и внутриплощадочных проездов установить 7,0 м при двухстороннем

движении и 3,5 м - при одностороннем. На закруглениях дорог необходимо

устраивать уширения. Ширина проходов для работающих должна быть не менее 1,0 м;

- провести геодезическую разбивку осей вертикальных

стенок котлована и центра каждой двутавровой балки или трубы; закрепить его

штырем или деревянным колышком, забитым на глубину 0,2 - 0,3 м;

- разгрузить и складировать стальные двутавровые балки

и трубы кранами в соответствии с ППР;

- произвести работы по отшурфовке, вскрытию, подвеске

газопроводов и электрокабелей, попадающих в зону производства работ, под

наблюдением производителя работ или мастера и лиц, ответственных за

эксплуатацию этих коммуникаций.

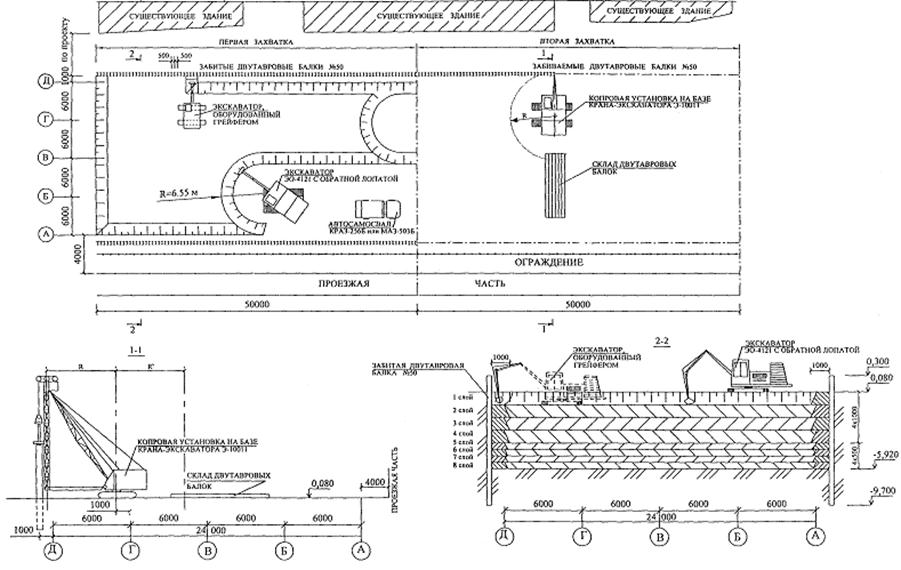

2.2 Забивка двутавровых балок.

2.2.1 Перед забивкой стальных двутавровых балок необходимо

проверить наличие их заводских паспортов и соответствие размеров, указанных в

паспорте.

2.2.2 Забивка балок молотами должна производиться с

применением наголовников, оснащенных деревянными прокладками, соответствующими

поперечному сечению балки, зазоры между полкой балки и стенкой наголовника не

должны превышать 1 см.

2.2.3 Необходимо провести техническое освидетельствование

копровой установки, проверить комплектность стропов, приспособлений, а

результаты освидетельствования записать в журнале производства работ.

2.2.4 При подъеме балку удерживать от раскачивания и

кручения с помощью расчалок.

2.2.5 Передвигать копер только при опущенном молоте.

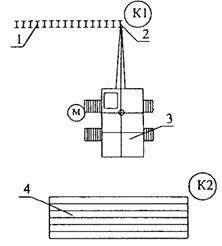

2.2.6 Перед началом работ по забивке балок последние

расположить таким образом, чтобы они находились в радиусе действия копра и не

мешали его передвижению. Примерная схема их расположения показана на рисунке 3.

2.2.7 После того, как балка окончательно установлена на

мачте копра, закреплена в наголовнике и опущена на место забивки, на нее

опускают молот.

2.2.8 Первые удары по балке произвести при малой высоте

молота, чтобы легкими ударами закрепить ее в грунте и придать ей нужное

направление.

2.2.9 Дальнейшая забивка балок производится полной энергией

удара молота.

2.2.10 В процессе погружения балки особое внимание следует

уделять правильному ее положению (сохранение вертикальности или заданного угла

наклона) и направляющей стрелы сваебойного агрегата.

2.2.11 Время, необходимое для подъема и установки балки,

зависит от ее длины и массы, а также от условий подачи балки к копру. Время,

затрачиваемое на погружение балки, зависит от грунтовых условий, глубины

погружения и от типа применяемого молота. Для построения графика производства

работ принято по ЕНиР усредненное время погружения 1 балки - 10 мин.

2.3.10 Произвести подъем шнековой колонны, выполняя

следующие операции:

а) прекратить подачу вниз шнековой колонны и в течение

2 - 5 минут осуществлять ее свободное вращение (раскручивание);

б) остановить вращатель и поднять его на высоту 1,5 -

1,7 м;

в) соединить серьгу с хвостовиком шнековой колонны с

помощью пальца с защелкой или болта, исключающих самопроизвольное соскакивание

серьги с хвостика шнековой колонны во время подъема и опускания ее на землю;

г) максимальное количество извлекаемых шнеков при

подъеме шнековой колонны не должно быть более четырех;

д) установить под поднятой частью шнеков колонны

подкладную вилку, снять расположенный выше вилки пружинный фиксатор и выбить

соединительный палец;

е) приподнять шнековую колонну на 10 - 20 см. В случае

заклинивания соединения шнеков разъединить их ударами молотка;

ж) отсоединенную часть шнековой колонны отвести в

сторону, одновременно опуская ее, а затем повторить все те же самые операции,

упомянутые в п.п. «в», «г», «е», до полного извлечения колонны из скважины;

и) поднять обсадную трубу и установить ее вертикально

над устьем скважины;

к) свободно опустить трубу в скважину, а затем ее

осадить до требуемой глубины, забивая ударной бабой.

2.3.11 Бурение и погружение труб возможно с использованием

стойки копровой универсальной СКУ-1, смонтированной на базе крана ДЭК-251. Для

обслуживания стойки используются лебедки базового крана: лебедка основного

подъема обеспечивает работу дизель-молота, лебедка вспомогательного подъема

выполняет подталкивание и установку труб, а стреловая обеспечивает работу

бурового оборудования.

2.4 Земляные работы.

2.4.1 Разработку котлована производить экскаватором с

погрузкой грунта в автосамосвалы и вывозкой с территории строительной площадки.

Габариты котлована определяются в проекте производства работ.

2.4.2 По мере отрывки котлована устраивают съезды с уклоном

до 12°.

2.4.3 Отрывку котлована, а также доработку недоборов

производить, как правило, до проектных отметок с сохранением природного

сложения грунтов основания. Допускается разработка грунта в два этапа: черновая

- с отклонениями по недобору или перебору грунта, а также зависящая от рабочего

органа землеройной машины, и окончательная, выполняемая непосредственно перед

возведением конструкций соответствующим оборудованием или инструментом.

Планировку дна котлованов больших площадей производить бульдозерами.

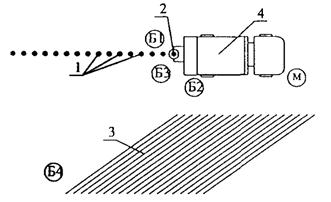

2.4.4 Отрывают котлован захватками длиной 50 м согласно

рисункам 3 и 4 экскаватором ЭО-4121, оборудованным обратной лопатой.

2.4.5 Разработку грунта котлована на первой захватке

начинают после забивки стальных двутавровых балок или погружения стальных труб

по обеим сторонам котлована.

2.4.6 Разработку грунта котлована производить послойно,

причем, первые четыре слоя глубиной по 1 м, а следующие четыре слоя глубиной по

0,5 м в соответствии с рисунком 5.

2.4.7 Экскаваторы ЭО-4121, оборудованные обратной лопатой,

не добирают грунт на расстоянии 1 м от забитых двутавровых балок или

погруженных труб. Разрабатывают этот грунт экскаватором, оборудованным

грейферным ковшом.

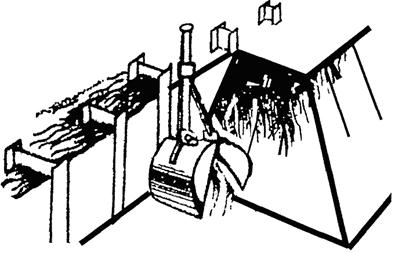

2.5 Устройство забирки.

2.5.1 Устройство забирки выполняют послойно снизу вверх, по

мере разработки грунта слоями по 1000 и 500 мм снизу вверх в соответствии с

рисунком 5.

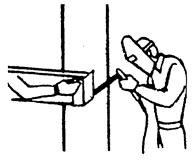

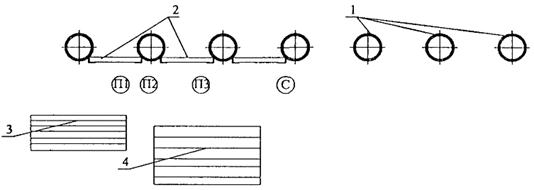

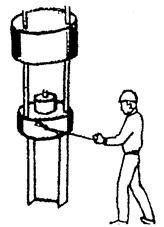

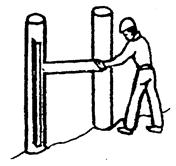

2.5.2 Для установки доски за полки двутавровых балок

устраивают штрабу высотой равной ширине доски - 100 мм. Штрабу выбирают разной

глубины: 60 мм у одного края и 100 мм у другого, как показано на рисунке 6.

2.5.3 Доску забирки вставляют в штрабу. заводят за полки

двутавровых балок и устанавливают в проектное положение.

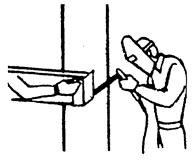

2.5.4 При креплении стенок стальными трубами устройство

забирки начинают с приварки к трубе уголка L 50´5 мм длиной, равной толщине разрабатываемого слоя

грунта 1000 или 500 мм. Катет сварного шва - 5 мм.

2.5.5 Каждую устанавливаемую снизу вверх доску одним концом

заводят за приваренный к трубе уголок, а другой закрепляют уголком L 50´5 мм длиной 80 мм, приваривая его к другой трубе.

Катет сварного шва - 5 мм.

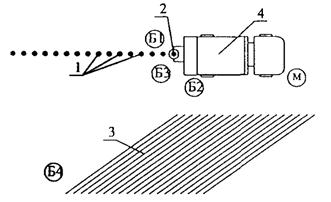

2.6 Схемы организации рабочего места при устройстве

металлического ограждения для крепления откосов котлована показаны на рисунке 7.

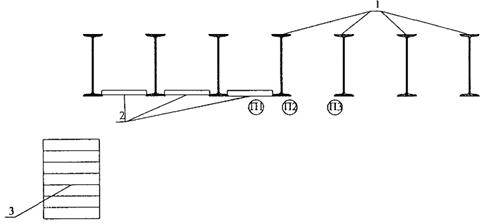

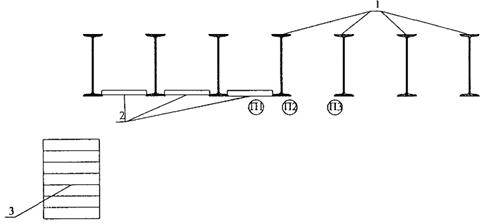

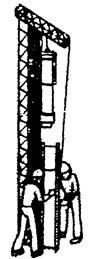

Рисунок 5 -

Последовательность установки досок забирки

ПРИМЕЧАНИЕ:

Цифрами обозначен порядок установки досок забирки

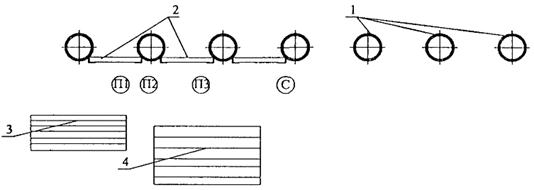

Рисунок 6 - Схема установки досок забирки

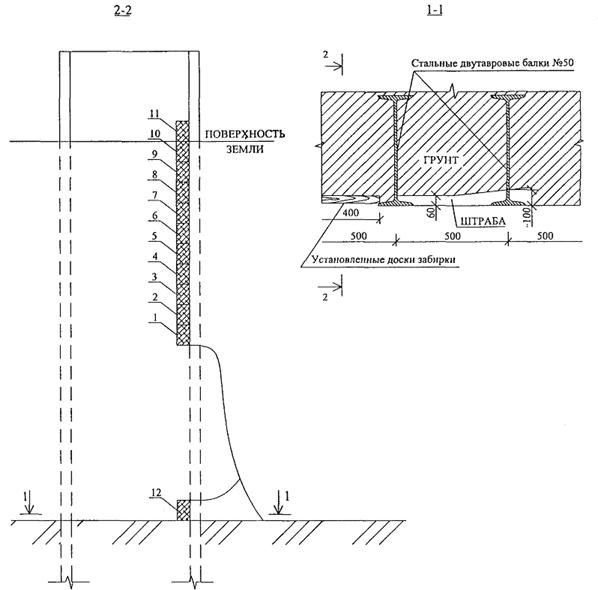

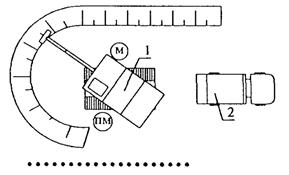

Схема организации рабочего места

при забивке двутавровых балок:

1 - забитые

двутавровые балки; 2 - забиваемая двутавровая балка; 3 - копровая установка на

базе экскаватора Э-10011; 4 - склад двутавровых балок; (М) - машинист копровой

установки; (К1), (К2) - копровщики.

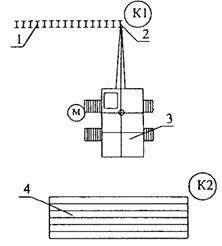

Схема организации рабочего места

при установке стальных труб:

1 - установленные

стальные трубы; 2 - пробуренная скважина; 3 - склад труб; 4 - бурильно-крановая

машина ЛБУ-50; (М1) - машинист бурильно-крановой машины; (Б1), (Б2), (Б3), (Б4)

бурильщики.

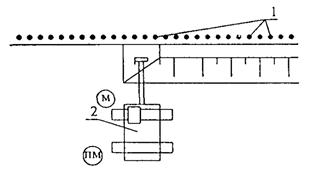

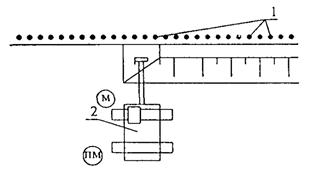

Схема организации рабочего места

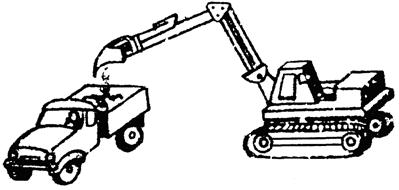

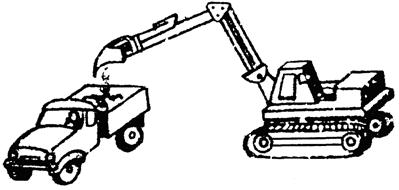

при разработке котлована экскаватором, оборудованным обратной лопатой:

1 - экскаватор

ЭО-4121; 2 - автосамосвал КрАЗ-257; (М) машинист экскаватора; (ПМ) помощник

машиниста экскаватора.

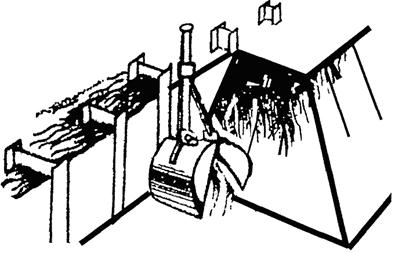

Схема организации рабочего места при разработке

участков котлована экскаватором, оборудованным грейфером:

1 - установленные

стальные трубы; 2 - экскаватор ЭО-4121; (М) машинист экскаватора; (ПМ) помощник

машиниста экскаватора.

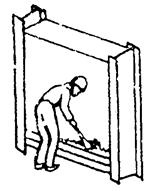

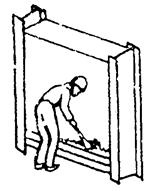

Схема организации рабочего места при устройстве

забирки по стальным двутавровым балкам:

1 - забитые

двутавровые балки; 2 - установленные доски забирки; 3 - склад досок; (П1),

(П2), (П3) - плотники.

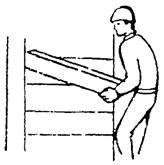

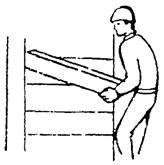

Схема организации рабочего места при устройстве

забирки по стальным трубам:

1 - установленные

трубы; 2 - установленные доски забирки; 3 - склад досок; 4 - склад уголков; (С)

электросварщик; (П1), (П2), (П3) - плотники.

Рисунок 7 - Схемы организации рабочего места.

2.7 Приемы организации труда по этапам должны

предусматривать выполнение производственных операций в технологической

последовательности, приведенной ниже.

2.7.1 Планировка поверхности бульдозером. Бульдозер,

перемещаясь по оси забивки двутавровых балок, производит срезку выступающих

участков грунта и засыпку углублений. Таким же образом производится планировка

участков, по которым перемещается копровая машина.

2.7.2 Забивка двутавровых балок.

Копровщик (К2) надевает кольцевой строп на двутавровую

балку и затягивает его. Затем второй конец кольцевого стропа набрасывает на

крюк лебедки перемещения свай.

Копровщик (К2) отходит от застропованной балки на

безопасное расстояние и подает команду машинисту копровой установки о подъеме

балки на 20 - 30 см над опорой. Убедившись в надежности строповки, он дает

сигнал поднять и переместить балку к месту забивки.

Машинист копровой установки перемещает балку к месту

забивки, а затем поднимает молот до упора в свайную стрелку. При отклонениях

копровщики (К1), (К2) разворачивают балку так, чтобы ее верх был направлен в

раструб наголовника молота. Машинист копровой установки заводит верхний конец

балки в наголовник дизель-молота.

Машинист копровой установки по команде копровщика (К2)

запускает дизель-молот при сбросе ударной части молота с высоты 0,6 - 0,8 м.

Копровщик (К2) системой подачи топлива регулирует режим работы дизель-молота

так, чтобы высота подскока его ударной части была 0,8 - 1,0 м. Копровщик (К1)

следит за вертикальным положением забиваемой двутавровой балки

2.7.3 Разработка грунта экскаватором.

Экскаватор ЭО-4121, оборудованный обратной лопатой,

послойно разрабатывает грунт с погрузкой его в транспортное средство.

Экскаватор ЭО-4121, оборудованный грейфером,

разрабатывает грунт в непосредственной близости от забитых стальных двутавровых

балок.

2.7.4 Устройство забирки между двутавровыми балками.

Плотники (П2), (П3) рулеткой измеряют расстояние между

полками забитых двутавровых балок, отпиливают доски по размеру и переносят их к

месту установки.

Плотники (П2) и (П3) лопатами выбирают штрабу выше

установленной доски забирки.

Плотник (П1) вставляет доску в штрабу.

Плотники (П2) и (П3) молотком и монтажным ломом устанавливают

доску в проектное положение.

2.7.5 Устройство забирки между стальными трубами.

Плотники (П2) и (П3) измеряют расстояние в осях между

установленными стальными трубами, отпиливают доски по размеру и переносят их к

месту установки.

Сварщик (С) приваривает уголок к стальной трубе. Плотник

(П3) удерживает уголок.

Плотники (П2) и (П3) лопатами удаляют излишки грунта,

находящегося за вертикальной плоскостью забирки.

Плотник (П1) вставляет доску одним концом в паз между

уголком и стальной трубой,

а

затем накладывает уголок на другой конец доски и прижимает его к стальной

трубе. Сварщик (С) приваривает этот уголок к стальной трубе.

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

3.1 Технический контроль качества земляных работ

производится в процессе строительства и заключается в систематическом

наблюдении за соответствием проекту выполняемых работ и соблюдении требований СНиП 3.02.01-87. Состав

контролируемых показателей, предельные отклонения, объем и методы контроля при

производстве земляных работ даны в таблице 1.

Таблица 1 - Величины предельных отклонений при производстве земляных работ

|

Рабочее

оборудование экскаватора

|

Предельные

отклонения

|

Контроль (метод и

объем)

|

|

1 . Отклонения отметок дна

выямок от проектных (кроме выемок в валунных, скальных и вечномерзлых

грунтах) при черновой разработке:

|

|

Измерительный,

точки измерений устанавливаются случайным образом; число измерений на принимаемый

участок должно быть не менее:

|

|

- для одноковшовых

экскаваторов, оснащенных ковшом с зубьями с механическим приводом по видам

рабочего оборудования:

|

|

|

а) драглайн

|

+ 25 см

|

20

|

|

б) лопата прямого копания

|

+ 10 см

|

15

|

|

в) лопата обратного копания

|

+ 15 см

|

10

|

|

- то же, для экскаваторов с

гидравлическим приводом

|

+ 10 см

|

10

|

|

2. Отклонения отметок дна

выемок в местах устройства фундаментов и укладки конструкций при окончательной

разработке и после доработки недоборов и восполнения переборов

|

± 5 см

|

Измерительный, по

углам и центру котлована, на пересечениях осей здания, в местах изменения

отметок, поворотов и примыканий траншей, расположения колодцев, но не реже, чем

через 50 м и не менее 10 измерений на принимаемый участок

|

3.2 Приемка котлована должна состоять в проверке

соответствия его расположения, размеров, отметок, качества грунтов основания

проектным данным, а также в проверке правильности устройства и состояния

креплений.

3.3 Контроль качества и приемка работ по устройству

ограждений котлована должны производиться в соответствии со СНиП 3.02.01-87.

Операционный контроль осуществляется в ходе выполнения

технологических операций по устройству ограждений котлована с составлением

актов геодезической разбивки осей и исполнительных схем расположения ограждений

согласно приложению А с указанием их отклонений в плане.

При операционном контроле проверяется соблюдение

технологий выполнения работ, соответствие выполнения работ рабочим чертежам,

строительным нормам, правилам и стандартам.

3.4 В процессе погружения элементов ограждения должен

вестись журнал работ.

3.5 Допускаемые отклонения от проектного положения

забитых балок и труб не должны превышать величин, указанных в таблице 2.

Таблица 2 - Состав контролируемых показателей при устройстве ограждающих

конструкций.

|

Технические

требования

|

Предельные

отклонения

|

Контроль (метод и

объем)

|

|

1. Положение в плане труб

диаметром до 0,5 м включительно:

|

|

Измерительный, каждый элемент

|

|

однорядное

расположение

|

|

|

|

поперек от

ряда

|

± 0,2 d

|

|

|

вдоль от

ряда

|

± 0,3 d

|

|

|

2. Положение балок в плане на

отметке верха ограждения

|

± 15 см

|

Измерительный, 20 % элементов,

выбранных случайным образом

|

При приемочном контроле производится проверка качества

выполненных работ с составлением актов освидетельствования скрытых работ.

3.6 Приемка работ по устройству ограждений производится

на основании проектов, паспортов заводов-изготовителей; актов геодезической

разбивки осей ограждений; исполнительных схем расположения ограждений

(приложение А) с

указанием их отклонений в плане и по высоте; сводных ведомостей и журнала

забивки балок.

3.11 Доски забирки должны быть расположены горизонтальными

рядами без перекосов и без зазоров между ними.

3.12 Каждая доска забирки должна быть прижата грунтом к

полкам двутавровых балок или к уголкам, приваренным к стальным трубам.

4 ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА,

ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ БЕЗОПАСНОСТИ

4.1 Работы по устройству ограждений котлована следует

выполнять в соответствии со СНиП 12-03-2001,

СНиП

III-4-80*.

4.1 (Измененная редакция, корректировка).

4.2 Выполнение работ по устройству ограждений котлованов

должно вестись под руководством лица, ответственного за производство этих

работ.

4.3 Рабочие, выполняющие работы по забивке балок, должны

пройти производственный инструктаж по технике безопасности.

4.4 Надзор за правильным и безопасным ведением работ и

соблюдением правил техники безопасности на участке возлагается на начальника

участка.

4.5 До начала работ необходимо проверить исправность всех

грузоподъемных механизмов и приспособлений.

4.6 Все операции по опусканию и подъему молота,

подтягиванию балок и др. должны производиться по сигналу копровщика.

4.7 Подтаскивание балок должно производиться только через

отводной блок, закрепленный у основания копра, по прямой линии - в пределах

видимости машиниста. В момент подтягивания балки молот должен находиться в

нижнем положении.

4.8 Запрещается нахождение людей под поднятым молотом или

балкой.

4.9 Стропы, тросы в процессе эксплуатации должны

подвергаться техническому осмотру лицом, ответственным за их исправное

состояние в сроки, установленные требованиями «Правил устройства и безопасной

эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором России.

4.10 Производителю работ необходимо ежесменно определять

границу опасной зоны в соответствии с требованиями СНиП 12-03-2001

(Приложение Г) с обозначением ее сигнальным

ограждением.

4.10 (Измененная редакция, корректировка).

4.11 После окончания работ все механизмы копра должны быть

остановлены, пусковые приспособления отключены и заперты на замок, а копер

закреплен противоугонным приспособлением.

4.12 Подъем сваебойного молота и балок следует производить

последовательно. Одновременный подъем молота и балки не допускается.

4.13 Котлован должен быть огражден инвентарными щитами. На

щитах ограждений необходимо установить предупредительные надписи и знаки, а в

ночное время - сигнальное освещение.

4.14 Для спуска рабочих в котлован следует установить

сходни шириной не менее 0,8 м с перилами высотой 1 м.

4.15 Во время перерыва в работе стрелу экскаватора следует

отвести в сторону от забоя, а ковш опустить в грунт. Очистку ковша необходимо

производить, опустив его на землю.

4.16 Нахождение посторонних лиц в опасной зоне

запрещается.

4.17 Погрузка грунта на автосамосвалы должна производиться

со стороны заднего или бокового борта.

4.18 Нахождение людей между экскаватором и автотранспортом

во время погрузки грунта запрещается.

4.19 При производстве буровых работ строго следует

соблюдать правила по технике безопасности, предусмотренные руководством по

эксплуатации буровой установки.

4.20 Ответственным лицом за безопасность работ на буровой

является старший мастер, а в течение смены - сменный мастер.

4.21 Перед началом каждой смены мастер обязан проверить

состояние и работу станка, двигателя и убедиться в исправности бурового и

вспомогательного оборудования, результаты проверки записать в буровом журнале.

4.22 К работе с буровым станком допускаются только лица,

обученные и сдавшие установленный минимум для данной квалификации.

4.23 Буровая установка и механизмы должны быть

установлены, а при необходимости закреплены в положении, исключающем их

произвольное смещение и опрокидывание.

4.24 Для отвода бурового снаряда при извлечении их из

скважин следует пользоваться надежными отводными крючками.

4.25 На площадке в зоне производства буровых работ и

связанных с ними вспомогательных работ в опасных местах должны быть вывешены

предупредительные знаки и плакаты.

5 ПОТРЕБНОСТЬ В МАТЕРИАЛЬНО-ТЕХНИЧЕСКИХ РЕСУРСАХ

5.1 Потребность в машинах, оборудовании и механизмах для

устройства металлических ограждений крепления стенок котлованов определяется с

учетом выполнения работ и технологических характеристик в соответствии с

таблицей 3.

Таблица 3 - Ведомость потребности машин, механизмов и оборудования.

|

№

п/п

|

Наименование

машин, механизмов и оборудования

|

Тип, марка

|

Техническая

характеристика

|

Назначение

|

Кол. на звено

|

|

1

|

Копровая машина на базе

крана-экскаватора

|

КГ12М

|

Мощность двигателя 108 л.с.

Радиус действия 6000 мм

|

Забивка металлических балок

|

1

|

|

2

|

Штанговый дизель-молот

|

С-222, С-268, С-330

|

Масса ударной части, кг,

соответственно: 1200, 1800, 2500.

|

Забивка металлических балок

|

1

|

|

3

|

Экскаватор со сменным

оборудованием: обратная лопата и грейфер

|

ЭО-4121

|

Емкость ковша 1 м3,

мощность двигателя 130 л.с. Наибольшая глубина копания обрат. лопата 5,8 м.

Дополнит. оборудование - грейфер.

|

Экскавация грунта

|

по ППР

|

|

4

|

Бульдозер Т-130

|

ДЗ-28 (Д-533)

|

Тип отвала - неповоротный.

Длина отвала 3,94 м. Высота отвала 1 м. Управление - гидравлическое. Мощность

118 (160) л.с.

|

Планировка и перемещение грунта

|

По ППР

|

|

5

|

Бурильно-крановая машина

|

ЛБУ-50

|

Диаметр бура - по диаметру

трубы. Глубина бурения 50 м. Скорость вращения бура 14, 38, 63, 101 об/мин.

|

Бурение скважин.

|

1

|

|

6

|

Сварочный полуавтомат

|

ПДФ-502 УХЛ-2

|

Масса 350 кг

|

Прихват уголков

|

1

|

|

7

|

Стойка копровая универсальная

на базе крана ДЭК-251

|

СКУ-1

|

|

|

1

|

5.2 Потребность в технологической оснастке, инструменте,

инвентаре и приспособлениях приведена в таблице 4.

Таблица 4 - Ведомость технологической оснастки, инструмента, инвентаря и

приспособлений.

|

№

п/п

|

Наименование

машин, механизмов и оборудования

|

Тип, марка

|

Техническая

характеристика

|

Назначение

|

Кол. на звено

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Лом монтажный

|

ЛО-24

|

Ø 24´1180 Масса, кг 4,0

|

Устройство забирки

|

2

|

|

2

|

Кувалда кузнечная продольная

остроконечная

|

-

|

500´57´163

Масса, кг 3,0

|

Устройство забирки

|

1

|

|

3

|

Лопата копальная

|

ЛКО-1

|

Разм. 1150´210 Масса, кг 1,9

|

Разработка грунта вручную.

|

3

|

|

4

|

Лопата подборочная

|

ЛП-2

|

Разм. 1550´240 Масса, кг 2,2

|

Разработка грунта вручную

|

3

|

|

5

|

Топор плотничный

|

А-2

|

Разм. 592´450 Масса, кг 1,7

|

Устройство забирки

|

2

|

|

6

|

Ножовка

|

-

|

Разм. 50´115´450

Масса, кг 0,5

|

Устройство забирки

|

2

|

|

7

|

Рулетка металлическая

|

РС-20

|

Ø 20´100 Масса, кг 0,35 Длина ленты 20 м

|

Для линейных измерений

|

1

|

|

8

|

Нивелир со штативом

|

|

Увеличение зрительной трубы 23х.

Угол поля зрения по вертикали 1º30.

|

Для определения высотных

отметок.

|

1

|

|

9

|

Каска строительная

|

ГОСТ

12.4.087-84

|

-

|

Средство безопасного ведения

работ.

|

Каждому

|

|

10

|

Комплект знаков по технике

безопасности

|

|

|

|

|

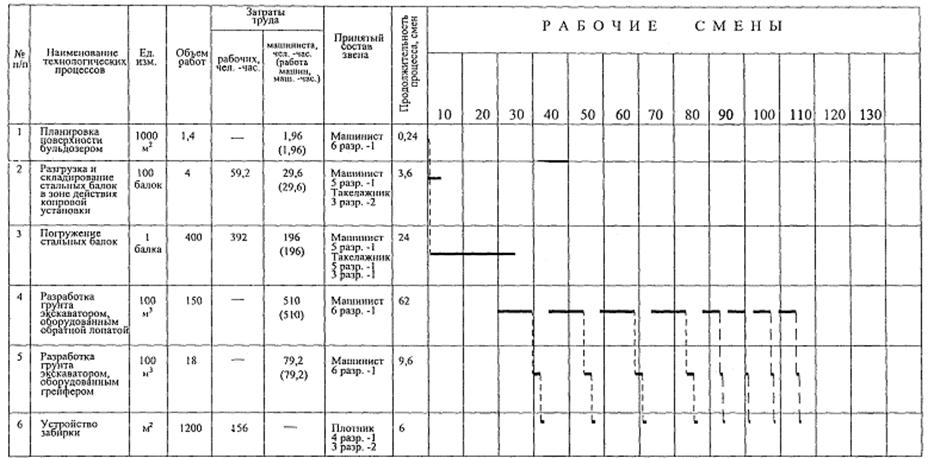

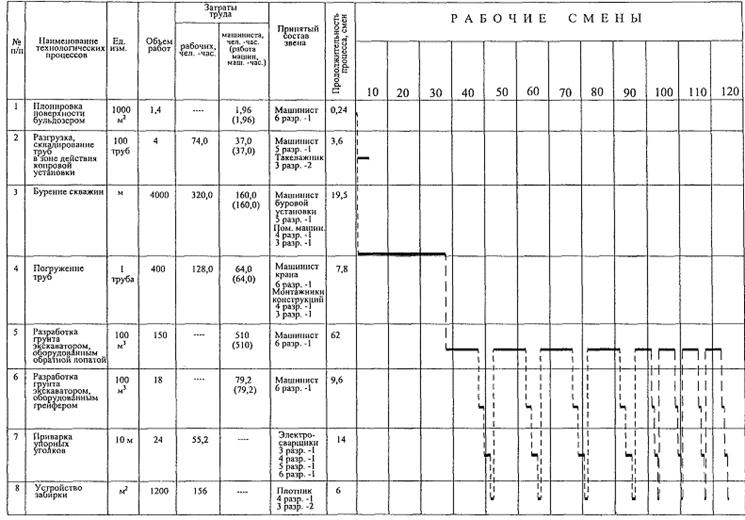

6 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

1. Калькуляция затрат труда и машинного времени на

устройство ограждения котлована при креплении стенок металлическими двутаврами

и деревянными досками приведена в таблице 5.

2. График производства работ по устройству котлована с

креплением стенок металлическими двутаврами и деревянными досками приведен в

таблице 6.

3. Калькуляция затрат труда и машинного времени на

устройство ограждения котлована при креплении стенок стальными трубами и

деревянными досками приведена в таблице 7.

4. График производства работ по устройству котлована с

креплением стенок стальными трубами и деревянными досками приведен в таблице 8.

5. Затраты труда и машинного времени составляют:

- при устройстве ограждения из металлических двутавров

и деревянных досок 607,2 чел.-ч. и 816,76 маш.-ч.

- при устройстве ограждения из стальных труб и

деревянных досок 718,4 чел.-ч. и 844,76 маш.-ч.

6. Продолжительность разработки грунта при устройстве

ограждения котлована:

- металлическими двутаврами и забирки из досок,

составляет 102 смены

- из стальных труб и забирки из досок, составляет 119

смен

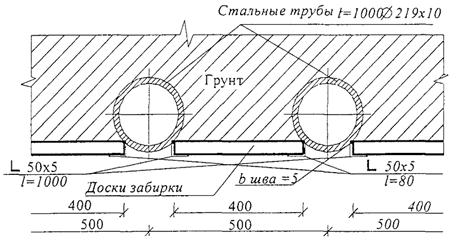

Таблица 5 - Калькуляция затрат труда и машинного времени на устройство

ограждения котлована с креплением стенок металлическими двутаврами и

деревянными досками.

|

№

п/п

|

Наименование

технологических процессов

|

Ед. изм.

|

Объем работ

|

Обоснование (ЕНиР

и др. нормы)

|

Норма времени

|

Затраты труда

|

|

рабочих, чел.-ч.

|

машиниста,

чел.-час, (работа машин, маш.-ч)

|

рабочих, чел.-ч.

|

машиниста, чел.-ч.

(работа машин, маш.-ч.)

|

|

1

|

Планировка поверхности бульдозером Т-130

|

1000 м2

|

1,4

|

Е2-1-5 № 36

|

-

|

1,4 (1,4)

|

-

|

1,96 (1,96)

|

|

2

|

Разгрузка, складирование и перемещение стальных балок в

зону действия копровой установки

|

100 балок

|

4

|

Е 12-83 № 2

|

14,8

|

7,4 (7,4)

|

59,2

|

29,6 (29,6)

|

|

3

|

Погружение стальных балок со временем погружения 10 мин.

|

1 балка

|

400

|

Е 12-34 № 36

|

0,98

|

0,49 (0,49)

|

392

|

196 (196)

|

|

4

|

Разработка грунта экскаватором, оборудованным обратной

лопатой.

|

100 м3

|

150

|

Е2-1-11 т. 7 № 4

|

-

|

3,4 (3,4)

|

-

|

510 (510)

|

|

5

|

Разработка грунта экскаватором, оборудованным грейфером.

|

100 м3

|

18

|

Е2-1-15 № 26

|

-

|

4,4 (4,4)

|

-

|

79,2 (79,2)

|

|

6

|

Устройство забирки.

|

м2

|

1200

|

Е2-1-51 т. 2 № 3

|

0,13

|

-

|

156

|

-

|

|

Итого:

|

607,2

|

816,76 (816,76)

|