ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

УСТРОЙСТВО

БЕТОННЫХ

УКРЕПИТЕЛЬНЫХ ПОЛОС МАШИНОЙ ТР-80-5

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предназначена для использования при разработке проекта производства работ и организации работ и труда на строительном объекте.

Настоящая технологическая карта разработана на устройство укрепительной полосы машиной ТР-80-5.

В основу технологической карты заложены следующие исходные данные:

сменная производительность - 910 м;

цементобетонная укрепительная полоса имеет ширину 0,75 м, толщину 0,22 м и устраивается из бетона той же марки, что и покрытие проезжей части.

Нарезку швов осуществляют в свежеуложенном бетоне с последующим их заполнением битумной мастикой. Швы сжатия и расширения устраивают в тех же местах, что и в плитах проезжей части, кроме того, швы сжатия устраивают посередине плит.

Уход за уложенным бетоном осуществляют нанесением пленкообразующего материала помароль ПМ-100АМ.

При изменении условий, принятых в технологической карте, требуется ее корректировка и привязка к новым условиям работы.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Машина ТР-80-5 обеспечивает выдерживание заданного поперечного уклона. Движение осуществляется по одной копирной струне, устанавливаемой с левой стороны по ходу движения. В основе работы машины лежит принцип приема бетонной смеси, распределения и уплотнения ее в скользящей опалубке.

Техническая характеристика машины ТР-80-5

Марка двигателя............................................................................................ Perkins

Мощность двигателя, л.с.................................................................................. 46

Вес машины, кг................................................................................................ 4989

Размеры, м:

длина.......................................................................................................... 3,970

ширина....................................................................................................... 2,438

Скорости движения, м/мин:

рабочая........................................................................................................ 7,62

транспортная.............................................................................................. 18,6

Привод на гусеничные тележки.......................................................... Гидравлический

Техническая характеристика автобетоносмесителя С-1036

Емкость смесительного барабана автобетоносмесителя по

выходу готовой смеси, м3................................................................................ 2,6

Геометрический объем барабана, м3............................................................... 6,1

Угол наклона барабана, град............................................................................ 15

Количество винтовых лопастей, шт................................................................ 2

Число оборотов смесительного барабана, об/мин:

при загрузке и перемешивании............................................................. 8,5 - 12

обратное вращение при выгрузке........................................................... 6 - 8,5

Емкость бака для воды, м3.............................................................................. 0,53

Скорость передвижения, км/ч....................................................................... До 50

Подача воды:

тип насоса.................................................................................................. ГН-6

число оборотов, об/мин............................................................................. 2900

Привод бетоносмесителя

Двигатель, модель Д-37, мощность, л.с........................................................... 40

Номинальное число оборотов, об/мин.......................................................... 1600

Вес порожнего автобетоносмесителя, кг...................................................... 9100

Вес груженого автобетоносмесителя, кг..................................................... 15250

Габаритные размеры автобетоносмесителя:

длина, мм.................................................................................................... 6630

ширина, мм................................................................................................. 2630

высота, мм.................................................................................................. 3420

До начала работ по устройству укрепительных полос должны быть выполнены следующие работы (рис. 1):

очищено цементогрунтовое основание от земли и остатков бетона;

уплотнена и спланирована обочина за пределами основания;

сооружены временные подъезды и въезды на бетонное покрытие для доставки бетона к укладочной машине;

подготовлены материалы и инструменты для устройства швов.

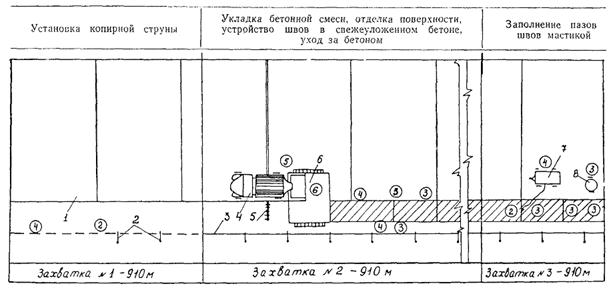

Рис. 1. Технологическая схема устройства укрепительной полосы машиной ТР-80-5:

1 - покрытие автодороги; 2 - стойки для копирной струны; 3 - копирная струна; 4 - автобетоносмеситель С-1036; 5 - конструкция шва расширения; 6 - укладчик ТР-80-5; 7 - компрессор; 8 - передвижной битумный котел; цифры в кружках - разряд машинистов и рабочих и их расстановка

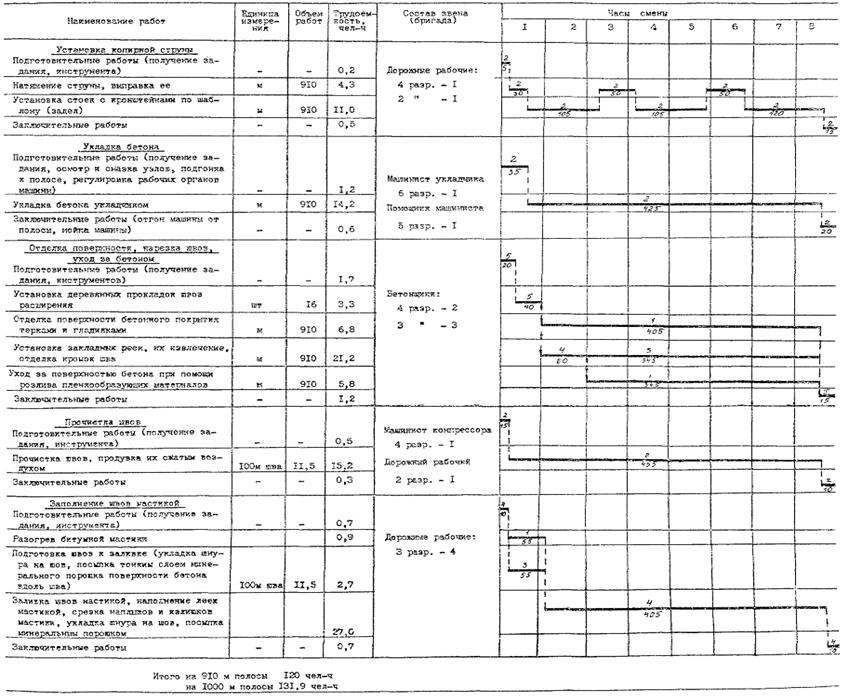

Установка копирной струны

Копирную струну устанавливают с левой стороны по ходу движения. Натянутая струна является исходным базисом для установки и регулировки рабочих органов машины перед началом работы, поэтому точность и тщательность выполнения всех операций при установке копирной струны является важнейшим условием хорошего качества работ.

Стойки с кронштейнами для копирной струны устанавливают на прямых участках дороги через 5 - 6 м, а на кривых через 2,5 - 3 м.

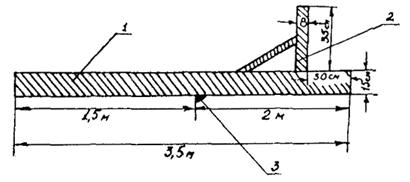

Установку стоек с кронштейнами производят при помощи шаблона (рис. 2).

Рис. 2. Шаблон для установки стоек:

1 - рейка; 2 - фиксатор высоты; 3 - упор

Шаблон укладывают на готовое цементобетонное покрытие так, чтобы рейка лежала перпендикулярно кромке покрытия, касаясь упором в торец покрытия (рис. 3). По внешнему обрезу рейки забивают в обочину стойку. Стойка должна быть забита строго вертикально и прочно.

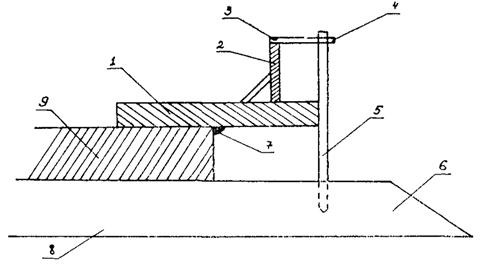

Рис. 3. Установка стоек с кронштейнами:

1 - рейка; 2 - фиксатор высоты; 3 - струна; 4 - кронштейн; 5 - стойка, забиваемая в грунт; 6 - обочина; 7 - упор; 8 - земполотно; 9 - покрытие

Винты струбцины ослабляют и передвижением струбцин по стойке, а кронштейна в струбцине, устанавливают так, чтобы кронштейн опирался па верхний торец стойки шаблона. Прорезь для копирной струны должна находиться по внутреннему обрезу стойки шаблона. В таком положении струбцина закрепляется на оба винта.

После установки стоек по всей линии захватки производят натяжение струны в следующем порядке.

Перед первой стойкой на расстоянии 7,5 м (в 30 см в сторону от линии установки стоек) устанавливают барабан, который закрепляют на якоре. Наматывают с катушки на барабан 7,5 м струны (запас на возможный обрыв), и раскладывают струну по всей линии натяжения. В конце участка на расстоянии 7,5 м от последней стойки устанавливают натяжную лебедку. Лебедку располагают в 30 см в сторону от линии установки стоек.

Натягивают струну вручную, насколько это возможно, и прикрепляют ее к натяжной лебедке, на лебедке оставляют запас струны длиной 7,5 м. Затем натягивают струну натяжной лебедкой достаточно туго, и в натянутом состоянии струну вставляют в прорези кронштейнов и лебедку стопорят. Струна должна лежать в прорезях свободно, но не выскакивать из них без приложения усилия.

После установки натянутой струны в прорези кронштейнов проверяют положение струны в плане и в профиле, проверяют визуально прогиб струны и при необходимости выправляют струну в плане и профиле. При наличии провисания струны ее предварительно снимают с кронштейнов, натягивают лебедкой и снова вставляют в прорези кронштейнов.

При обрывах струны лебедкой отпускают запас струны, оборванные концы связывают и струну натягивают снова. Узел струны не окажет влияния на ровность покрытия. Важно, чтобы он прочно соединял струны.

Бетонирование укрепительной полосы

Перед началом работы проверяют положение скользящей опалубки, чтобы она создавала необходимый поперечный уклон, устанавливают и подключают датчики курса и уклона, регулируют их чувствительность, холостыми проходами вперед и назад проверяют правильность курса, включают и опробовают вибраторы. После этого машину устанавливают в исходное положение так, чтобы часть скользящей опалубки находилась над бетонной поверхностью уложенной полосы.

Загруженный сухой цементобетонной смесью автобетоносмеситель направляют к месту устройства укрепительной полосы.

В период движения включают смеситель и подачу воды в барабан, производят перемешивание сухой смеси с водой.

Автобетоносмеситель подают к машине ТР-80-5 задним ходом так, чтобы левое заднее колесо двигалось по самому краю бетонного покрытия. В непосредственной близости от укладчика приподнимают разгрузочный лоток, направляют его в приемный бункер укладчика и веревочной фалой прикрепляют к машине (укладчику). Как только автобетоносмеситель займет исходное положение, переключают работу бетономешалки на выгрузку цементобетонной смеси в приемный бункер укладчика.

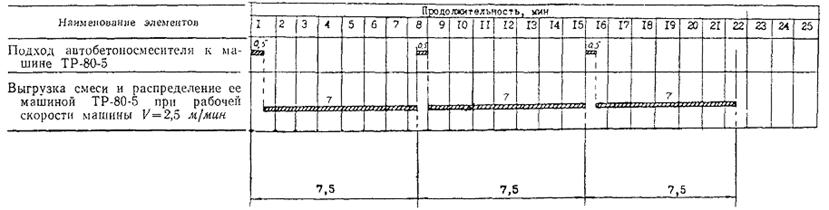

Выгрузку цементобетонной смеси в укладчик регулируют с таким расчетом, чтобы пополнение смеси в приемном бункере равнялось ее расходу при оптимальной скорости движения машины 2,5 м/мин. По мере выгрузки смеси в бункер укладчика, автобетоносмеситель плавно передвигают вперед.

При смене автобетоносмесителей укладчик останавливают, когда в приемном бункере остается смеси не менее 1/3 бункера.

В период укладки цементобетонной смеси следят за равномерностью движения укладчика, регулируют скорость движения в зависимости от количества смеси в приемном бункере, следят за выдерживанием поперечного уклона и состоянием поверхности уложенной смеси.

Вслед за укладкой ведут отделку поверхности свежеуложенного бетона, заделывают раковины деревянной теркой, удаляют цементное молоко, выглаживают поверхность покрытия гладилками и наносят щетками шероховатую поверхность.

При подходе укладчика к доске шва расширения глубинные вибраторы поднимают, а после прохода доски их снова опускают. Бетонную смесь с обеих сторон доски уплотняют дополнительно вручную штыковкой. Так как загрузка бункера укладчика ТР-80-5 бетонной смесью возможна только от автобетоносмесителя, то при недостаточном количестве последних (например, при увеличенной дальности возки смеси) организацию работ меняют: автобетоносмесители оставляют при укладчике, а готовую цементобетонную смесь доставляют с ЦБЗ автомобилями-самосвалами и с помощью перегрузочных бадей и автокрана перегружают ее в автобетоносмеситель. Для этого подготавливают площадку для загрузки автобетоносмесителей, которую располагают посередине дневной захватки со стороны дороги, где нет струны.

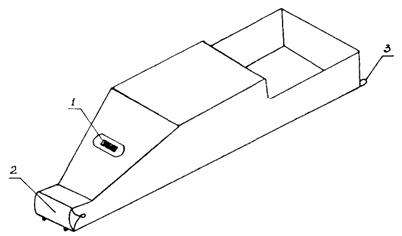

Рис. 4. Бадья для загрузки автобетоносмесителя:

1 - вибратор; 2 - затвор; 3 - строповочная петля

На площадке располагают бадьи для приема цементобетонной смеси (рис. 4), кран К-162, автобетоносмесители С-1036.

Для загрузки бадей смесью их укладывают на землю рядом вплотную друг к другу. Автомобиль-самосвал КрАЗ-256Б устанавливают задним бортом к верхней стенке бадей и выгружают смесь сразу в две бадьи, распределяя ее пополам. Для предотвращения попадания смеси между бадьями на смежные низкие борта бадей устанавливают металлический угольник со сторонами 120 - 150 мм и длиной, равной длине приемной части бадей.

После загрузки бадей смесью и отхода самосвала крапом К-162 поднимают одну из бадей на высоту, позволяющую подъехать автобетоносмесителю приемной горловиной под затвор бадьи.

Как только бадья со смесью будет поднята на необходимую высоту, под нее задним ходом подают автобетоносмеситель, открывают затвор бадьи и выгружают цементобетонную смесь в автобетоносмеситель, мешалка которого вращается в сторону, обеспечивающую загрузку автобетоносмесителя. При зависании бетонной смеси в горловине бадьи или при медленном ее истечении включают вибратор, расположенный на бадье. Питание вибратора осуществляют от электросети крана К-162.

Загруженный автобетоносмеситель направляют к месту устройства укрепительной полосы.

Нарезка швов

Нарезку швов начинают в свежеуложенном бетоне сразу после окончания отделки поверхности бетона, не позднее 20 - 30 мин после прохода укладчика и заканчивают до начала схватывания бетона. Швы устраивают с помощью деревянных реек, закладываемых в бетон. Доски шва расширения, деревянные рейки перед установкой погружают в воду на 24 часа.

Для нарезки продольного шва (у сопряжения укрепительной полосы с гранью бетонного покрытия) лопатой прорезают борозду, а затем в нее вставляют закладную рейку. Легким постукиванием деревянного молотка осаживают рейку на глубину шва, выглаживают и затирают поверхность бетона у рейки.

Поперечные швы сжатия устраивают по концам плит покрытия проезжей части и посередине плит. Для этого погружают специальную рейку в бетон на глубину шва (на 1/4 толщины покрытия), а затем теркой обрабатывают и затирают поверхность бетона по обе стороны рейки.

Для устройства шва расширения, обозначенного меткой, находят деревянную прокладку, установленную до распределения смеси, и на ее верхнюю грань устанавливают закладную рейку толщиной 20 - 25 мм.

По окончании дневной захватки в конце полосы устанавливают закладную доску со штырями, уплотняют бетон у закладной доски штыкованием.

Во всех случаях рейки, закладываемые в бетон для образования паза шва, оставляют в бетоне только на время (20 - 40 мин), необходимое для того, чтобы кромки шва несколько закреплялись и не оплывали. По истечении этого времени закладную рейку извлекают. На время твердения бетона швы закрывают полосками битуминизированной бумаги и засыпают песком. Извлеченные рейки, тщательно очищают от бетона, промывают водой и используют вновь.

Уход за бетоном

После окончательной отделки поверхности покрытия и нарезки швов в свежеуложенном бетоне приступают к уходу за бетоном при помощи пленкообразующих материалов, наносимых на бетонную поверхность посредством ручного распределителя пленкообразующих или малогабаритного передвижного агрегата.

Пленкообразующий материал - помароль ПМ-100АМ наносят равномерным слоем за два раза.

Первый розлив производят после удаления цементного молока и исчезновения водной пленки с бетонной поверхности. Второй слой наносят через 30 - 60 мин после отделки (в зависимости от температуры воздуха и скорости ветра). Полная норма розлива помароли должна быть в пределах 0,6 - 0,4 кг/м2.

Заполнение температурных швов

Швы, устроенные в свежеуложенном бетоне, заполняют не ранее чем за 7 и не позднее 30 суток после их устройства.

Для изоляции швов применяют битумно-полимерную мастику БПМ-2.

Швы тщательно очищают жесткими щетками и продувают сжатым воздухом, очищая при этом прилегающие к шву полосы покрытия шириной 15 - 20 см с каждой стороны шва.

Предварительной подгрунтовки стенок швов не требуется.

После продувки и прочистки шва сверху на паз шва накладывают шнур толщиной в 1,5 - 2 раза больше ширины шва, затем поверхность бетона вдоль шва посыпают тонким слоем минерального порошка (песком). Шнур после посыпки порошком убирают и приступают к заливке шва мастикой.

Готовые брикеты мастики БПМ-2 на месте работ разогревают при обязательном перемешивании. Продольный шов заполняют мастикой при помощи заливщика швов или конусной лейки на колесах в два приема: сначала на 2/3 глубины, затем на 2 мм ниже поверхности покрытия.

Конусную лейку заполняют мастикой и устанавливают над швом так, чтобы носок лейки вошел в шов. Затем слегка открывают клапан и равномерно перемещают лейку вдоль шва. В конце шва клапан закрывают, прекращая подачу мастики в шов.

Для заливки поперечных швов применяют ручные лейки.

Температура мастики в момент заливки должна быть 120 - 130 °С. Формирование мастики в шве длится от 5 до 14 дней.

При заливке швов необходимо проявлять особую аккуратность. После остывания мастики специальной лопаточкой срезают излишки мастики и наплывы.

Предварительная обработка швов минеральным порошком (песком) способствует аккуратной зачистке и хорошему внешнему виду швов.

Указания по технике безопасности

К работе на укладчике ТР-80-5 должны допускаться операторы (машинисты), прошедшие специальный курс обучения и получившие удостоверение на право управления машиной.

При пуске укладчика необходимо соблюдать правила очередности включения узлов общей трансмиссии и отдельных агрегатов. Запрещается передвигать машину без сигналов.

Во время укладки смеси нужно следить за нормальным режимом работы механизмов и не допускать посторонних людей в зону действия машин.

Осмотр рабочих органов укладчика необходимо производить во время остановки машин с выключенными рабочими органами.

При перегрузке цементобетонной смеси из автомобилей-самосвалов в бадьи и из бадей в автобетоносмесители запрещается рабочим находиться между бадьями и автомобилями-самосвалами, а также в зоне действия стрелы автокрана.

В остальном следует руководствоваться «Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог», М., Транспорт, 1969.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству укрепительной полосы ведет бригада рабочих, состоящая из звеньев:

Звено по установке копирной струны

Дорожные рабочие: 4 разр. - 1

2 » - 1

Звено по укладке бетонной смеси

Машинист укладчика 6 разр. - 1

Помощник машиниста 5 » - 1

Звено по отделке бетонной поверхности и нарезке швов

Бетонщики: 4 разр. - 2

3 » - 3

Звено по заполнению швов мастикой

Машинист компрессора 4 разр. - 1

Дорожные рабочие: 3 » - 4

2 » - 1

В состав бригады не входят и оплачиваются отдельно машинисты автобетоносмесителей.

Дорожные рабочие 4 разр. - 1 и 2 разр. - 1 звена по установке копирной струны устанавливают стойки с кронштейнами при помощи шаблона, укрепляют их. Навешивают и натягивают струну. После установки натянутой струны проверяют положение струны в плане и профиле, проверяют визуально прогиб струны и при необходимости выправляют струну в плане и профиле.

Машинист укладчика 6 разр. перед началом смены подготавливает машину к работе. В период укладки следит за равномерностью движения укладчика, за выдерживанием поперечного уклона и состоянием поверхности уложенного бетона.

Помощник машиниста 5 разр. руководит подходом автобетоносмесителей, направляет разгрузочный лоток в приемный бункер, прикрепляет его к машине веревочной фалой. В процессе укладки бетона контролирует натяжение струны, качество работы и качество бетонной смеси.

В начале смены рабочие звена по отделке бетонной поверхности устанавливают деревянные прокладки швов расширения.

Бетонщик 4 разр. отделывает поверхность бетонного покрытия теркой, гладилкой, удаляет цементное молоко, наносит шероховатую текстуру на поверхность бетона.

Второй бетонщик 4 разр. и два бетонщика 3 разр. нарезают швы в свежеуложенном бетоне (в местах расположения швов устанавливают закладные рейки, уплотняют бетон у закладной доски шва расширения штыкованием, перед началом схватывания бетона извлекают рейки и отделывают кромки шва фигурной гладилкой).

Третий бетонщик 3 разр. укрывает нарезанные швы битуминизированной бумагой, а также наносит на поверхность бетона пленкообразующие материалы.

Машинист компрессора 4 разр. управляет компрессором, обеспечивает подачу сжатого воздуха, прочищает швы крючком, насаженным на штуцер воздуховода компрессора, с одновременной продувкой швов сжатым воздухом.

Вслед за машинистом дорожный рабочий 2 разр. тщательно прочищает стенки шва стальной щеткой и продувает шов сжатым воздухом.

Дорожные рабочие 3 разр. - 4 чел. разогревают мастику, наполняют ею лейки, заливают швы. На паз шва накладывают шнур, посыпают поверхность бетона вдоль шва тонким слоем минерального порошка или песка. После остывания мастики они срезают шпателем наплывы.

Примечание. При недостаточном количестве автобетоносмесителей, когда готовую цементобетонную смесь доставляют автомобилями-самосвалами и с помощью перегрузочных бадей и автокрана перегружают в автобетоносмесители, в состав звена дополнительно включают:

Машиниста автокрана 6 разр. - 1

Такелажников: 3 разр. - 1

2 » - 1

Бетонщика 2 » - 1