ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ

«ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ПЛАНИРОВКА ЗЕМЛЯНОГО ПОЛОТНА

ПРОФИЛИРОВЩИКОМ TS-425

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта предназначена для применения при разработке проекта производства работ, а также для организации работ и труда на объекте.

Настоящая технологическая карта применяется при окончательной планировке верха земляного полотна или песчаного морозозащитного слоя перед устройством дорожного основания.

До начала работ по планировке земляное полотно должно быть полностью отсыпано и уплотнено в соответствии с требованиями «Инструкции по сооружению земляного полотна автомобильных дорог» ВСН 97-63, «Транспорт», М., 1964 г., освидетельствовано и принято технической инспекцией.

Для работы профилировщика на обочине земляного полотна должна быть натянута копирная струна в соответствии с указаниями технологической карты «Установка копирных струн», Оргтрансстрой, М., 1975.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПЛАНИРОВКИ ЗЕМЛЯНОГО ПОЛОТНА

Краткая техническая характеристика профилировщика TS-425

Профилировщик TS-425 (рис. 1) является универсальной автоматизированной машиной, предназначенной для планировки земляного полотна, распределения и планировки грунтов, укрепленных вяжущими при устройстве оснований, а также для чистовой планировки этих оснований.

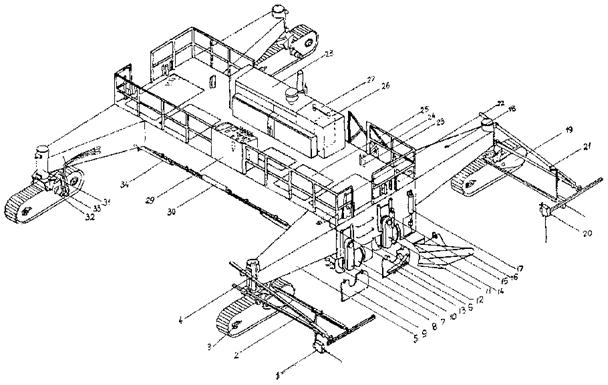

Рис. 1. Основные части профилировщика TS-425:

1 - датчик уровня с копиром; 2 - укосина; 3 - натяжное колесо гусеницы; 4 - гидроцилиндр подъема ноги; 5 - нога рамы; 6 - погрузочный гидроцилиндр; 7 - узел привода фрезы; 8 - фреза; 9 - дверца фрезы; 10 - передний отвал; 11 - узел привода шнека; 12 - шнек; 13 - заслонка; 14 - задний отвал; 15 - гидроцилиндр заслонки; 16 - уширитель отвала; 17 - гидроцилиндр отвала; 18 - проушина для подъема ноги; 19 - кожух привода гусеницы; 20 - датчик направления с копиром; 21 - регулировочная рукоятка датчика уровня; 22 - регулировочный винт фрезы; 23 - стопорный винт заднего отвала; 24 - механический индикатор уровня; 25 - решетка платформы; 26 - топливный бак; 27 - бак рабочей жидкости; 28 - силовая установка; 29 - пульт управления; 30 - гидроцилиндр механизма поворота; 31 - стойка ноги; 32 - вилка стойки; 33 - гидромотор привода гусеницы; 34 - тяга механизма поворота

В результате переоборудования и замены рабочих органов профилировщик TS-425 превращается в бетоноукладчик со скользящими формами.

Техническая характеристика

Габаритные размеры машины в рабочем положении, м:

ширина............................................................................. 8,53 - 10,06

длина...................................................................................... 10,58

высота..................................................................................... 2,95

Ширина рамы в транспортном положении, м................................. 3,05

Длина, м............................................................................................... 8,74

Высота, м............................................................................................. 1,62

База гусеничного хода, м................................................................... 9,75

Ширина передней и задней колеи, м........................................... 8,08 - 6,86

Вес машины, кг.................................................................................. 33069

в том числе главная, рама, кг.............................................. 20385

четыре гусеницы и стойки ног, кг..................................... 12684

Дизельный двигатель «Катерпиллер» мощностью, л.с................... 425

Двигатель «Катерпиллер» приводит в движение 5 гидронасосов, которые создают давление рабочей жидкости в пяти гидросистемах, питающих энергии гидромоторы гусениц и вращающихся рабочих органов, а также гидроцилиндры поворота гусениц, подъема главной рамы, подъема рабочих органов, погрузочных цилиндров и др.

Профилировщик оборудован автоматической системой выдерживания курса и стабилизации уровня. При работе на автоматическом режиме машина точно выдерживает направление и уровень, заданные копирными струнами, натянутыми с одной стороны дороги, так как профилировщик снабжен системой поперечной стабилизации уровня.

Профилировщик имеет и ручное управление.

На главной раме профилировщика подвешены четыре рабочих органа, состоящие из двух частей каждый.

Фреза, имеющая стальные режущие зубья для рыхления и лопасти шнека для перемешивания и распределения грунта:

передний отвал с грейдерными ножами для срезки и предварительного разравнивания грунта;

шнек, предназначенный для равномерного распределения грунта и перемещения излишков грунта в различных направлениях;

задний отвал с грейдерными ножами - для окончательной планировки грунта и удаления его излишка либо на обочины, либо в валик по оси дороги.

Длина каждого рабочего органа 8,6 м. К заднему отвалу, при необходимости, навешивают уширители.

Фреза и шнек приводятся в движение гидромоторами (по два мотора на каждый рабочий орган) с регулируемым числом оборотов и реверсивом.

Все рабочие органы поднимаются и опускаются гидроцилиндрами (по три гидроцилиндра на каждый рабочий орган). Отвалы и фреза для точной установки по высоте имеют установочные винты.

Подготовительные работы

В состав подготовительных работ входят подготовка участка земляного полотна к работе и установка в рабочее положение профилировщика TS-425.

На участке земляного полотна, предназначенном для планировки, прежде всего, необходимо установить шлагбаумы, а движение автотранспорта направить по объездам, проверить правильность натяжения копирных струн, а также убрать все посторонние предметы на пути движения профилировщика (оборудование, валы грунта, строительные материалы и т.п.). На виражах устанавливают знаки, обозначающие начало и конец отгонов виража, обозначают особыми знаками границы зон досыпки грунта. Подготовляют данные для работы оператора на отгонах виража.

Установка машины в рабочее положение

Машину устанавливают в начале участка земляного полотна на ровной горизонтальной площадке. Если площадка имеет неровности, то сначала ее выравнивают профилировщиком.

При установке машины в рабочее положение выполняют следующие операции:

проверяют точность показаний механических индикаторов, рабочих органов - фрезы, шнека, отвалов;

проверяют ровность режущей кромки грейдерных ножей заднего отвала;

устанавливают машину относительно оси дороги;

устанавливают главную раму относительно поперечного уклона;

устанавливают профилировщик на струну.

Проверку правильности показаний механических индикаторов рабочих органов делают в такой последовательности.

Главную раму гидроцилиндрами ног поднимают в верхнее положение. Все рабочие органы - фрезу, шнек, отвалы - поднимают в верхнее положение заподлицо с нижними гранями боковой обшивки. Шнуром, натянутым по нижним граням боковой обшивки (поперек машины), поочередно проверяют положение всех рабочих органов - низ рабочего органа должен находиться на линии шнура.

В таком положении рабочих органов все механические индикаторы должны показывать «0». Если какой-нибудь индикатор показывает другой отсчет, то стрелку индикатора поставить на «0» (предварительно проверить, не погнут ли исток индикатора. Если погнут - выправить исток и стрелку индикатора поставить на «0»).

Проверку ровности режущей кромки грейдерных ножей заднего отвала делают особо точно, так как задним отвалом выполняют завершающую операцию по планировке верха земляного полотна - чистовую или прецизионную планировку.

Задний отвал опускают примерно на 15 см и шнуром, натянутым вдоль отвала по режущей кромке грейдерных ножей проверяют ее ровность. Если нижняя кромка ножей не ровная, то, ослабив болты крепления, ножи выравнивают, а затем их снова затягивают.

После этого отвал поднимают до уровня нижних граней боковой обшивки и проверяют, нет ли перекоса отвала относительно низа главной рамы. Низ отвала должен быть параллельным горизонтальной плоскости главной рамы.

Для установки профилировщика относительно оси земляного полотна делают следующее.

По оси земляного полотна в нескольких метрах впереди машины и позади нее забивают колышки. Между колышками натягивают шнур. Профилировщик устанавливают так, чтобы средняя подшипниковая подвеска фрезы и середина средней подвески заднего отвала точно находилась на линии натянутого шнура.

Установку главной рамы профилировщика относительно поперечного уклона делают по двум копирным струнам, установленным по обеим сторонам машины. Если для работы профилировщика натянута одна струна, то дополнительно устанавливают струну с другой стороны машины на отрезке длиною примерно 30 м (два промежутка между стойками). Плоскость, проходящая через линию струн, должна быть параллельна плоскости поперечного уклона земляного полотна.

Главную раму опускают в позицию, удобную для работы.

Перед передней стенкой главной рамы поперек струн натягивают базовый шнур и линейкой замеряют расстояние от базового шнура до верха углов главной рамы. С помощью передних гидроцилиндров ног выравнивают главную раму так, чтобы расстояние от базового шнура до каждого верхнего угла главной рамы стало одинаковым.

Затем базовый шнур, натягивают по струнам у задней стенки главной рамы и задними гидроцилиндрами выравнивают углы главной рамы относительно базового шнура.

При установке профилировщика на струну последовательно выполняют следующие операции.

На стороне машины, обращенной к струне, на узлы стоек ног устанавливают консоли (рис. 2) в монтажные кронштейны так, чтобы наружные концы консолей не доходили до струны на 22 - 23 см. Монтажные гайки завинчивают, но не затягивают.

К концу консоли прикрепляют поперечину. Устанавливают тягу, слегка закрепляют ее на рулевом фитинге фланца вилки стойки и на фитинге поперечины.

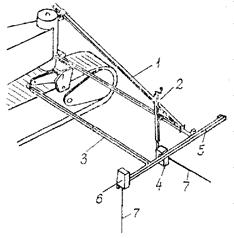

Рис. 2. Схема устройства консолей и датчиков:

1 - укосины (консоли); 2 - подъемный винт; 3 - тяга; 4 - датчик стабилизации уровня; 5 - поперечина; 6 - датчик выдерживания курса; 7 - копирные стержни датчиков

Устанавливают коробки датчиков с копирными стержнями выдергивания курса на передние концы поперечин, а коробки датчиков стабилизации уровня на нижние концы подъемных винтов. Подключают вилки проводки к штепселям датчиков стабилизации уровня, расположенных в ногах.

Ставят выключатель питания панели рулевого управления и подъема в положение «вкл.». Ставят рулевой переключатель и положение «вперед» и переключатели копирных стержней в положение «включ».

В соответствии со схемой предельных положений рабочих органов (рис. 3) выбирают наивыгоднейшую позицию главной рамы и с помощью подъемных винтов датчиков стабилизации уровня опускают (поднимают) главную раму в необходимое рабочее положение. Медленно поднимают наружные концы консолей (передней, а потом задней) до тех пор, пока копирные стержни не придут в соприкосновение со струной и не погаснут сигнальные лампы подъема и опускания. После этого датчики стабилизации уровня будут в нулевом положении.

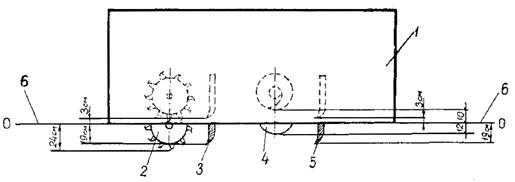

Рис. 3. Схема предельного положения рабочих органов профилировщика в сантиметрах:

1 - главная рама; 2 - фреза; 3 - передний отвал; 4 - шнек; 5 - задний отвал; 6 - линия (О-О) низа боковых стенок главной рамы.

Пунктирными линиями обозначено верхнее положение рабочих органов.

Закрепляют монтажные гайки консоли и одновременно следят за тем, чтобы положение коробок датчиков не было изменено. Операцию регулировки датчиков проверяют.

Регулируют положение датчиков выдерживания курса. Для этого ползун консоли выдвигают до тех пор, пока копирный стержень датчика не придет в контакт со струной и пока не погаснут сигнальные лампы рулевого управления.

Устанавливают на круглой шкале системы поперечной стабилизации необходимый поперечный уклон. По истечении нескольких секунд, когда главная рама примет заданное положение по поперечному уклону, проверить, соответствует ли превышение одного конца заднего отвала над другим заданному уклону (проверяют шнуром, натянутым поперек струн).

Планировка земляного полотна

Планировку земляного полотна делают одним из следующих способов: без фрезерования грунта; с фрезерованием (рыхлением грунта).

Планировка земляного полотна без фрезерования грунта

Такую планировку делают в случаях, когда земляное полотно отсыпано в точном соответствии с проектом, поверхность его не деформирована проездом автотранспорта или когда на земляном полотне отсыпан и уплотнен песчаный морозозащитный слой.

Перед планировкой земляного полотна принимают решение, куда сбрасывать лишний грунт - на одну обочину, на обе обочины или в валик посередине земляного полотна.

При сбросе грунта на середину дороги снимают заслонки, окна заднего отвала и делают перестановку звеньев шнека, на интенсивный выброс грунта.

Планировку земляного полотна делают, как правило, за 1 - 2 прохода профилировщика при рабочей скорости порядка 15 м/мин.

Профилировщик устанавливают в начале участка, готовят его к работе, а затем устанавливают рабочие органы; в рабочее положение (рис. 4).

Передний отвал поднимают, задний отвал устанавливают по механическим индикаторам так, чтобы режущая кромка была на проектной отметке земляного полотна.

Точную установку отвала делают с помощью установочных винтов, а затем ставят нижние ограничители.

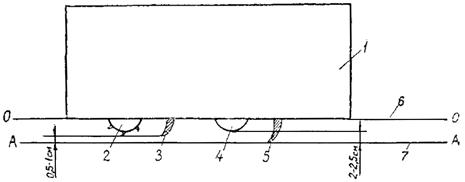

Рис. 4. Схема установки рабочих органов при планировке земполотна без фрезерования грунта:

1 - главная рама; 2 - фреза; 3 - передний отвал; 4 - шнек; 5 - задний отвал; 6 - линия (О-О) низа боковых стенок главной рамы; 7 - линия (А-А) проектных отметок верха земполотна

Величину опускания отвала по механическим индикаторам определяют по разности отметок низа боковых стенок главной рамы и проектной отметки земляного полотна.

Установку отвала на проектную отметку можно произвести также по забитым колышкам по концам отвала, верх которых должен иметь отметки земляного полотна в данных точках. Отвал опускают режущей кромкой на уровень колышков, делают доводку регулировочными винтами и ставят нижние ограничители. Запоминают показания индикаторов.

Шнек устанавливают выше заднего отвала на 2 - 2,5 см.

Фрезу устанавливают на проектную отметку земляного полотна, затем ее поднимают на 0,5 - 1 см, и в таком положении ставят нижние ограничители.

Если планируют земляное полотно с двускатным поперечным профилем, то середину рабочих органов по механическим индикаторам поднимают на величину стрелы подъема, профиля.

Для сброса лишнего грунта на обочины открывают соответствующие дверцы и заслонки фрезы и шнека, на задний отвал ставят удлинители.

Рычаги управления шнеком и фрезой ставят в нужную позицию: разводят рычаги - для сброса грунта на обе стороны, ставят рычаги рядом - для сброса грунта в одну сторону.

Сначала пускают в работу фрезу и шнек и прорабатывают грунт на месте, а затем включают гусеницы.

После обработки участка протяжением 20 - 30 м проверяют отметки спланированного земляного полотна и поперечный уклон. Если необходимо - делают дорегулировку рабочих органов и приступают к планировке земляного полотна.

В процессе работы машинист профилировщика по механическим индикаторам наблюдает за положением рабочих органов, а через решетки - за правильной работой фрезы и шнека.

Управляя фрезой и шнеком машинист, при необходимости, перераспределяет грунт и только лишний грунт сбрасывает на обочины.

Перед задним отвалом всегда должен поддерживаться небольшой равномерный валик грунта, необходимый для заполнения впадин.

При значительных скоплениях грунта у заднего отвала машинист снижает скорость движения профилировщика и увеличивает скорость вращения шнека и фрезы или опускает передний отвал для сброса части грунта фрезой.

Шнеком не срезают грунт, а только перемещают его. Если после прохода заднего отвала будут заметны следы от зубьев фрезы или от лопастей шнека, фрезу или шнек несколько поднимают.

Необходимую рабочую скорость движения профилировщика машинист устанавливает по числу оборотов двигателя и по показаниям манометров о давлении рабочей жидкости в гидросистеме; рабочее давление по манометрам не должно превышать 295 кг/см2.

Если давление превышает этот предел, машинист снижает число оборотов двигателя и уменьшает скорость движения профилировщика.

Скорость вращения фрезы и шнека не должна быть большей, чем это необходимо для перемещения грунта.

При сбросе лишнего грунта в валик посередине земляного полотна или на питатель прицепного транспортера (с погрузкой грунта в автомобили-самосвалы) центральное окно заднего отвала открывают, а передний отвал поднимают.

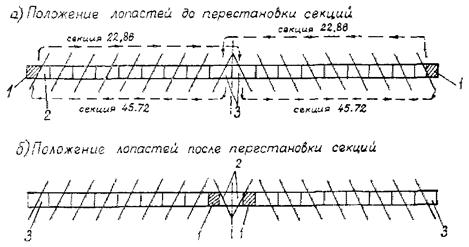

Для более эффективной переброски грунта делают некоторую перестановку секций лопастей шнека. Осмотром определяют, где находятся укороченные секции лопастей (22,86 см) на боковых концах шнека или в середине шнека.

Если укороченные секции расположены на боковых концах (рис. 5), то поступают следующим образом:

секции лопастей (45,72 см) снимают с внутренних (центральных) концов шнека и ставят на боковые концы шнеков;

укороченную секцию, снятую с бокового (внешнего) конца левого шнека, ставят на внутренний конец правого шнека, а укороченную секцию, снятую с бокового конца правого шнека, ставят на внутренний конец левого шнека.

Если укороченные секции расположены на внутренних концах шнеков, то их следует поменять местами.

Перестановка секций лопастей шнека будет способствовать более интенсивному сбросу грунта через центральное окно заднего отвала.

Скорость движения профилировщика поддерживают такой, какая необходима для сброса грунта. При увеличенных объемах грунта скорость профилировщика снижают.

При правильно отсыпанном земляном полотне, как правило, одного прохода профилировщика достаточно. Если же после первого прохода обнаружатся места с недосыпкой грунта, то на эти места вывозят необходимое количество грунта и разравнивают автогрейдером.

Окончательную планировку всего участка (или части его) делают профилировщиком за второй проход. Для этого рабочие органы поднимают в транспортное положение, датчики выдерживания курса переставляют на противоположные концы поперечин (датчики выдерживания курса должны находиться на передних по ходу концах поперечин) и профилировщик на транспортной скорости возвращают к началу участка.

Рис. 5. Схема перестановки секций лопастей для центральной выгрузки грунта:

а - положение лопастей до перестановки секций; б - положение лопастей после перестановки секций; 1 - промежуток; 2 - укороченные секции 22,86 см; 3 - секция 45,72 см

Для второго прохода задний отвал и шнек устанавливают в такое же положение, как и при первом проходе (см. рис. 4), а фрезу поднимают на 2 - 2,5 см над поверхностью земляного полотна.

Проход профилировщика делают при рабочей скорости 15 - 20 м/мин, сообразуясь с показаниями манометров.

После окончания планировки земляного полотна профилировщиком сброшенный грунт на обочины планируют автогрейдером за 1 - 2 прохода, а затем земляное полотно укатывают катками на пневматических шинах за 2 - 3 прохода катка по одному месту.

Планировка земляного полотна с фрезеровкой (рыхлением) грунта

Планировку земляного полотна с фрезеровкой грунта делают в тех случаях, когда по земляному полотну происходило движение автотранспорта и поверхность земляного полотна значительно деформирована.

В процессе фрезеровки, перераспределения и последующей укатки грунта создают равнопрочное грунтовое основание.

При планировке земляного полотна с фрезеровкой грунта выполняют следующие операции:

«прочерчивание» (разметку) за первый проход профилировщика;

фрезерование грунта при обратном ходе;

планировку земляного полотна с распределением грунта;

уплотнение грунта катками;

чистовую (прецизионную) планировку земляного полотна.

«Прочерчивание» делают за первый проход профилировщика. Оба отвала и фрезу устанавливают несколько выше проектной отметки земляного полотна с таким расчетом, чтобы произвести срезку бугров и выровнять вчерне поверхность земляного полотна.

«Прочерчивание» даст полную картину мест, где необходимо делать срезку или досыпку грунта.

Фрезеруют грунт на глубину 10 - 12 см при обратном ходе профилировщика.

Так как этот процесс наиболее энергоемкий, выполняют его только фрезой при поднятых остальных рабочих органах. Рабочую скорость профилировщика выдерживают в пределах 10 - 15 м/мин.

Если давление в гидростатической трансмиссии превысит 295 кг/см2, следует снизить скорость движения. Если и после этого давление будет превышать указанный предел, необходимо уменьшить глубину зарезания фрезы.

В тех случаях, когда грунт необходимо увлажнять, воду распределяют через распределительную систему, дополнительно смонтированную на профилировщике. Норму розлива воды устанавливает представитель лаборатории.

И перед фрезеровкой грунта, и после этой операции делают досыпку грунта на тех участках, где эта досыпка необходима, и предварительно планируют грунт автогрейдером или бульдозером.

Планировку с распределением грунта выполняет за один проход при рабочей скорости профилировщика порядка 15 м/мин.

Если необходимо, то с помощью регулировочных винтов-датчиков меняют положение главной рамы на новый уровень, а затем рабочие органы профилировщика устанавливают в следующее положение:

отвалы устанавливают на отметку земляного полотна плюс запас на уплотнение грунта, плюс запас на срезку грунта при чистовой планировке 0,5 - 1 см. Величину запаса на уплотнение ориентировочно принимают для супесчаных грунтов 15 - 20 % от толщины рыхлого слоя грунта, для суглинистых грунтов 25 - 30 %. Величины запасов уточняют опытом;

шнек устанавливают на 1 - 2 см выше режущей кромки заднего отвала;

фрезу устанавливают на 2 - 2,5 см выше кромки заднего отвала.

Для сброса грунта открывают соответствующие заслонки и дверцы окон шнека и фрезы.

Задачей этой операции является распределение, планировка и сброс лишнего грунта, поэтому стремятся к тому, чтобы наиболее эффективно распределить грунт и только лишний грунт сбросить на обочины.

Фрезой и передним отвалом делают предварительное распределение грунта и поддерживают поступление оптимального количества грунта к заднему отвалу для окончательной планировки.

При сбросе лишнего грунта на обочины центральное окно заднего отвала закрывают заслонкой.

Если грунт сбрасывают в валик посередине земляного полотна, то центральное окно заднего отвала открывают, передний отвал поднимают в верхнее положение, заслонки шнека и дверцы фрезы закрывают.

После планировки земляного полотна грунт, сброшенный на обочины, планируют автогрейдером за 1 - 2 прохода, а грунт, отсыпанный в валик посередине земляного полотна, погружают на транспортные средства и вывозят в места, где требуется досыпка грунта.

Уплотнение грунта

Грунт уплотняют катками на пневматических шинах Д-627, Д-624, Д-699, Д-551.

Укатку начинают с обочин с постепенным перемещением проходов к оси земляного полотна и с перекрытием проходов на 30 - 50 см.

Первые два прохода катков делают на малых скоростях, при последующих проходах скорость движения катков увеличивают до 12 - 15 км/час.

Ориентировочное количество проходов катка по одному месту 4 - 6. Окончательно необходимое число проходов катка по одному месту уточняют опытным путем на месте работ в зависимости от характера грунта, толщины уплотняемого слоя и требуемой степени уплотнения.

Рекомендуемое давление в шинах при первых проходах 2 - 3 кг/см2, при завершающих проходах 4 - 5 кг/см2.

Если влажность грунта ниже оптимальной, то грунт увлажняют водой с помощью водополивочных машин.

Норму розлива воды определяет представитель лаборатории.

В сухую и ветреную погоду для сохранения влаги полив и уплотнение грунта ведут на небольших участках.

Уплотнение грунта заканчивают при достижении коэффициента уплотнения 1,0. Контроль за степенью уплотнения грунта ведет лаборант.

После уплотнения земляного полотна производят чистовую (прецизионную) планировку профилировщиком.

Чистовая планировка является завершающей операцией, после которой поверхность земляного полотна должна быть ровной, иметь проектные отметки и поперечный профиль.

Поэтому настройку и регулировку рабочих органов делают особенно точно.

Если необходимо изменить положение главной рамы, то регулировочными винтами датчиков стабилизации уровня переводят главную раму на требуемый уровень.

В работу включают все рабочие органы (рис. 6):

фрезу устанавливают на проектную отметку земляного полотна, а затем поднимают на 0,5 - 1 см и ставят нижние ограничители;

передний отвал устанавливают на проектную отметку земляного полотна и поднимают на 0,5 - 1 см;

шнек устанавливают выше отметки земляного полотна на 2 - 2,5 см;

задний отвал опускают на проектную отметку земляного полотна, делают точную доводку регулировочными винтами и ставят нижние ограничители.

Рис. 6. Схема установки рабочих органов при чистовой планировке земполотна:

1 - главная рама; 2 - фреза; 3 - передний отвал; 4 - шнек; 5 - задний отвал; 6 - линия (О-О) низа боковых стенок главной рамы; 7 - линия (А-А) проектных отметок верха земполотна

При планировке земляного полотна двускатного профиля гидроцилиндрами по показаниям механических индикаторов поднимают середину рабочих органов на стрелу подъема поперечного профиля планируемой части земляного полотна. Если, например, поперечный уклон земляного полотна 20 ‰, длина половины заднего отвала 4,2 м, то середину рабочих органов надо поднять на 4,2×0,02 = 0,084 м, или на 8,4 см.

После настройки и регулировки рабочих органов решают вопрос о направлениях сброса лишнего грунта.

При сбросе грунта на обочины открывают соответствующие дверцы фрезы и заслонки шнека. Окно в центре заднего отвала закрывают заслонкой.

При сбросе грунта на середину земполотна в валик или на питатель перегрузочного транспортера окно заднего отвала открывают, передний отвал поднимают.

Чистовую планировку выполняют за один проход при скорости движения профилировщика 10 - 15 м/мин. В зависимости от характера грунта и толщины срезаемого слоя скорость может быть повышена, но при этом давление в гидростатической системе не должно превышать 295 кг/см2.

После планировки участка протяжением 20 - 30 м проверяют качество планировки - ровность поверхности, отметки, поперечный уклон. Если необходимо - делают регулировку положения рабочих органов.

В процессе планировки машинист фрезой и шнеком сбрасывает лишний грунт и поддерживает оптимальное количество грунта у заднего отвала, необходимое для выравнивания впадин.

Грунт, сброшенный на обочины, планируют автогрейдером.

После чистовой планировки земляное полотно укатывают катками на пневматических шинах за 2 прохода катка по одному месту.

Работа профилировщика на виражах

Земляное полотно на вираже должно иметь односкатный профиль, а на отгонах виража - переходный от профиля на прямом участке дороги к профилю на вираже.

Для более точного выполнения планировочных работ на вираже рекомендуется устанавливать струны с двух сторон.

При земляном полотне, имеющем на прямом участке односкатный профиль, прохождение отгонов и основной кривой виража особых затруднений не вызовет, так как движение профилировщика осуществляют по струнам в автоматическом режиме.

При этом нижняя плоскость главной рамы, а с нею и плоскость низа рабочих органов будет всегда параллельна плоскости верха земляного полотна.

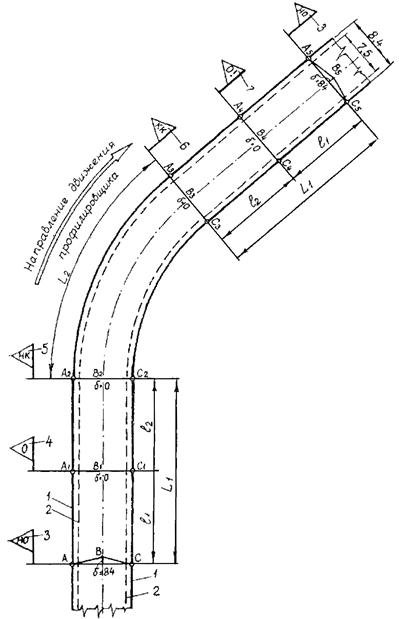

При двускатном профиле земляного полотна на первой половине отгона виража l1 (рис. 7) постепенно опускают середину заднего отвала с таким расчетом, чтобы к концу этого участка превышение середины было равно 0 (δ = 0), т.е. чтобы задний отвал выровнялся в одну прямую линию.

Далее участок l2, основную кривую виража, участок l2 (на втором отгоне виража) проходят в автоматическом режиме, не меняя положения рабочих органов.

На участке l1 второго отгона виража начинают постепенно поднимать середину заднего отвала так, чтобы к концу этого участка на примыкании к прямому участку дороги получить нормальный двускатный поперечный профиль.

Элементы отгонов виража и число ступеней изменения поперечного профиля заранее определяют расчетами.

Пример. Земляное полотно на примыканиях к виражу имеет двускатный профиль с поперечным уклоном 20 ‰, участки отгона виража, на которых постепенно меняют поперечный профиль l1 = 56 м, наименьшее деление шкалы механического индикатора = 3 мм.

Определяем стрелу подъема заднего отвала на подходе к виражу при длине половины отвала, равной 4,2 м: δ = 4,2×0,02 = 0,084 м, или 84 мм. Число ступеней (участков) изменения поперечного профиля на участке l1 при цене деления шкалы механического индикатора 3 мм будет равно 84:3 = 28.

Длина отрезка пути (ступени), на котором будут изменять профиль на каждые 3 мм равна 56:28 = 2 м.

Участки отгонов виража l1 разбивают на 28 отрезков длиною по 2 м каждый.

В процессе планировки оператор на участке первого отгона виража l1 через каждые 2 м опускает середину заднего отвала на одно деление шкалы индикатора 3 мм так, чтобы к концу участка превышение середины отвала над краями было равно 0 (т.е. индикаторы на края отвала и в середине должны показывать одинаковый уровень).

Затем на автоматическом режиме, без изменения положения рабочих органов, проходят участки l2, основную кривую виража и второй участок l2.

На участке l1 (второго отгона виража) машинист поднимает середину заднего отвала на одно деление шкалы индикатора (3 мм) через каждые 2,0 м так, чтобы на примыкании с прямым участком дороги получить полный двускатный профиль со стрелой подъема δ = 84 мм.

Для успешной работы на вираже заранее готовят все расчетные данные, на участке делают разбивку и обозначают переходные точки виража знаками, видными и понятными машинисту.

Рис. 7. Схема разбивки виража перед планировкой земляного полотна:

1 - линия границ планируемой полосы; 2 - линия кромок покрытия; 3 - знак «начало отгона виража»; 4 - знак «односкатный профиль»; 5 - знак «начало кривой»; 6 - знак «конец кривой»; 7 - знак «переход к двускатному профилю»; L1 - отгон виража; l1 - участки переходного профиля от двускатного к односкатному; l2 - участки переходного односкатного профиля; А1, A2, ..., A5 - левые точки заднего отвала; В1, В2, ..., В5 - средние точки заднего отвала; С1, С2, ..., С5 - правые точки заднего отвала; δ - величина подъема середины заднего отвала

Указания по качеству работ

После чистовой планировки поверхность земляного полотна должна быть ровной, иметь проектный поперечный уклон. Верхний слой грунта должен быть уплотнен.

В целом поверхность земляного полотна должна удовлетворять следующим требованиям:

по ровности - просвет под рейкой длиной 3 м не должен, превышать 5 мм;

по поперечному уклону - отклонение от проектного уклона не должно превышать 0,005;

по уплотнению верхнего слоя грунта - коэффициент уплотнения должен быть не менее 1.

Указания по технике безопасности

1. К работе на профилировщике TS-425 допускаются машинисты, прошедшие специальный курс обучения и имеющие удостоверение на право управления машиной.

2. Машинист и его помощник при работе должны быть в спецодежде установленной формы, включая защитные очки.

3. Во время работы профилировщика запрещается находиться впереди его ближе 10 м.

4. Запрещается машинисту и его помощнику осматривать рабочие органы и другие агрегаты, подвешенные к главной раме, когда машина находится в движении или когда вращаются шнек или фреза. Для осмотра надо остановить машину и выключить вращение рабочих органов.

В остальном следует руководствоваться «Правилами техники безопасности при строительстве, ремонте и содержании автомобильных дорог», Транспорт, М., 1969.

III. ОРГАНИЗАЦИЯ ТРУДА

Вследствие высокого темпа работ должны быть тщательно проведены подготовительные работы на участке.

На участке работ полоса движения профилировщика должна быть свободной (убраны строительные материалы и посторонние предметы). Струны должны быть натянуты с заделом на одну сменную захватку и качество натяжения струн должно быть проверено мастером. При работе профилировщика (оборудованного специальной системой стабилизации: уровня) от одной струны начинать каждую смену рекомендуется на участке длиной 30 - 50 м со струнами, натянутыми с обеих сторон. Это необходимо для установки машины в рабочее положение, наладки рабочих органов, контроля системы поперечной стабилизации уровня и контроля качества планировки.

К началу работы должны быть сосредоточены необходимые инструменты, инвентарь, оборудование (см. раздел VI. Материально-технические ресурсы).

Участок работ должен быть огражден шлагбаумами и сигнальными знаками, а движение автомобилей пущено по объезду. Объездная дорога должна быть подготовлена заранее и содержаться в хорошем состоянии.

Заранее должны быть подготовлены необходимые расчеты для работы на виражах, знаки обозначения точек виража.

На участке работ должны быть обозначены начало и конец виража и отгонов, а также разбиты отрезки для постепенного изменения поперечного профиля.

Также должны быть подготовлены данные для высотной установки рабочих органов профилировщика и принято решение о порядке сброса излишков грунта (на обочины или в середину земляного полотна).

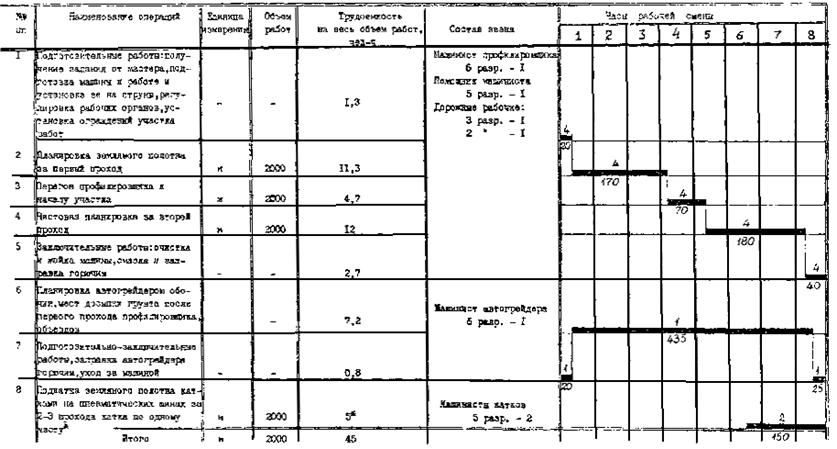

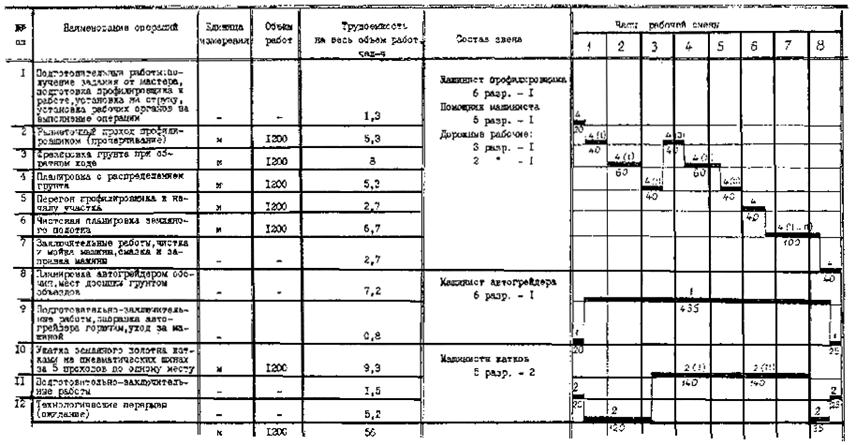

Работу по планировке, как правило, ведут в две смены.

Для выполнения работ организуют звено рабочих (на каждую смену) следующего состава:

Машинист профилировщика 6 разр. - 1

Помощник машиниста 5 » - 1

Машинист автогрейдера 6 разр. - 1

Машинисты пневмокатков 5 разр. - 2

Дорожные рабочие: 3 разр. - 1

2 » - 1

Машинист профилировщика в начале смены получает указание от мастера, знакомится с участком работ. Машинист с помощником готовят машину к работе, заправляют горючим, смазывают узлы и агрегаты, регулируют рабочие органы и ставят машину на струны.

В процессе работы машинист управляет профилировщиком, а помощник машиниста, следуя за профилировщиком, контролирует качество работы - проверяет поперечный уклон и ровность поверхности, замеряет глубину рыхления.

В конце рабочей смены они проводят уборку и мойку машины, сдают датчики на хранение в кладовую. Машинист сдает участок работ мастеру.

Дорожные рабочие делают необходимые разбивочные работы на виражах, устанавливают и снимают ограждение участка работ, удаляют камни из морозозащитного песчаного слоя и выполняют другие вспомогательные работы.

Машинист автогрейдера выполняет планировочные работы на обочинах, в местах, где делают досыпку грунта, планирует временные грунтовые объезды.

На участке работ должны быть вагончики для мастера и кладовой, вагончики для рабочих, в которых должна быть питьевая вода, умывальники, аптечки.