ЦЕНТРАЛЬНЫЙ

ИНСТИТУТ НОРМАТИВНЫХ

ИССЛЕДОВАНИЙ И НАУЧНО-ТЕХНИЧЕСКОЙ

ИНФОРМАЦИИ «ОРГТРАНССТРОЙ»

МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

«УСТРОЙСТВО ДОРОЖНЫХ ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

БЕТОНОУКЛАДОЧНОЙ МАШИНОЙ SF-425 (SF-400)»

I. Область применения

Технологическая карта предназначена для использования при

разработке проекта производства работ и организации работ и труда на строительном объекте.

Технологическая карта разработана на строительство монолитных цементобетонных покрытий автомобильных дорог с использованием бетоноукладчика SF-425 комплекта машин «Автогрейд».

В настоящей технологической карте предусмотрены:

сменная производительность -

800 м покрытия (6000 м2);

состав звена при бетоноукладчика - 13 чел.;

затраты труда на 1000 м2 покрытия - 2,17 чел-дн;

рабочая скорость бетоноукладчика - 2

м/мин.

Цементобетонное покрытие имеет толщину 22 см, ширину 7,5

м и укладывается на цементогрунтовое основание.

Расстояние между швами сжатия - 8

м (без армирования штырями), шов расширения устраивают в конце рабочего дня по типу шва

коробления. При температуре воздуха ниже +15 °С швы расширения

устраивают в соответствии с ВСН-139-68 (см. приложение № 2 настоящей технологической карты).

Продольный шов армирован штырями (диаметром 16 мм, длиной 75 см) через 1 м.

Цементобетонную смесь приготовляют в смесителе передвижного цементобетонного завода «Рекс» (производительность - 200 м3/час; емкость замеса -

5,3 м3; время перемешивания - 60

сек) и доставляют к месту

укладки автомобилями-самосвалами КрАЗ-256Б с выгрузкой смеси непосредственно на основание перед бетоноукладчиком.

При увеличении производительности смесительной установки «Рекс» необходимо пропорционально увеличивать и длину сменной захватки, а скорость укладки смеси бетоноукладчиком довести до 2,5

м/мин.

Работу бетоноукладчика SF-425 ведут на автоматическом режиме выдерживания курса и уровня от копирной струны.

II. Указания по технологии

производственного процесса

До устройства цементобетонного покрытия должны быть выполнены следующие подготовительные работы:

спрофилировано под проектные отметки профилировщиком TS-425 цементогрунтовое основание, которое должно набрать необходимую прочность, достаточную для заезда груженых автомобилей-самосвалов для разгрузки бетона на основание;

натянута копирная струна для работы бетоноукладчика в автоматическом выдерживании курса и уровня;

организована автоколонна автомобилей-самосвалов с расчетным количеством машин для подвоза бетона;

устроено достаточное количество въездов на земляное полотно и съездов с него;

подготовлены временные пути подвоза бетона;

укреплена обочина для проезда груженых автомобилей-самосвалов. Эта обочина должна иметь достаточную ширину

(4,5 - 5 м);

смонтирована, отлажена и подготовлена к работе смесительная установка «Рекс».

К устройству цементобетонного покрытия приступают после

набора цементогрунтовым основанием необходимой прочности, то есть к моменту открытия по нему автомобильного движения.

Краткая характеристика

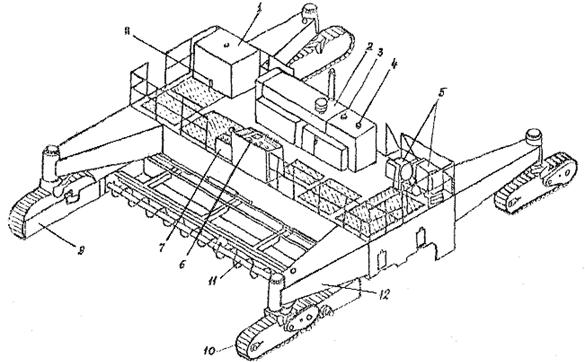

бетоноукладчика SF-425

Бетоноукладчик со скользящими формами (Рис. 1.) отличается от планировщика TS-425 тем, что расположенные под рамой рабочие органы планировщика заменены рабочими органами для укладки бетона и в правом заднем углу

платформы главной рамы установлен водяной бак.

В основе работы бетоноукладчика лежит семиступенчатая обработка цементобетонной смеси, обеспечивающая ее равномерное распределение и уплотнение.

На машине установлена гидростатическая трансмиссия, обеспечивающая бесступенчатую регулировку скорости привода гусеничных тележек, шнека, и качающихся экструзионных брусьев.

Высота подъема рамы бетоноукладчика точно контролируется гидроцилиндрами.

Использование в бетоноукладчике автоматических систем контроля позволяет производить работы с точностью ±3

мм в продольном и

поперечном профиле.

Техническая

характеристика бетоноукладчика

Марка двигателя......................................... «Катерпиллер» Д-336

Мощность двигателя, л.с........................... 425

Вес бетоноукладчика, т............................. 34,02

Размеры (в рабочем состоянии), м:

ширина.............................................. 8,69

длина................................................. 9,65

Рабочая скорость, м/мин............................ 2 (рекомендуемая

Союздорнии)

Транспортная скорость, м/мин.................. от 0 до 72

Гусеничные тележки:

количество, шт................................. 4

ширина, см....................................... 70

длина, см........................................... 251

привод............................................... гидравлический

максимальная база тележек, м........ 9,45

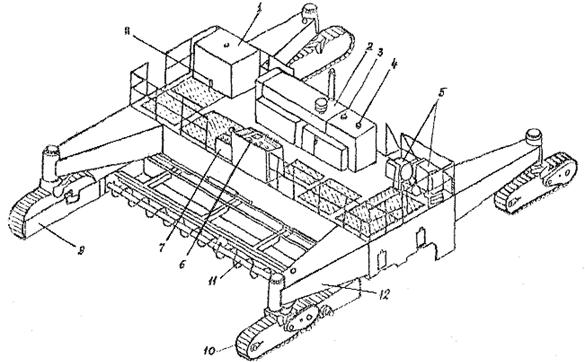

Рис. 1. Схема бетоноукладчика SF-425

1 - водяной бак; 2 - главная силовая установка; 3 - масляный бак гидросистемы; 4 - топливный бак; 5 - вспомогательная силовая установка; 6 - пульт управления; 7 - пульт управления водораспределительной системы;

8 - механический индикатор уровня; 9 - кожух гусеницы; 10 - гусеница; 11 -

шнек; 12 - рама

Рабочие органы

бетоноукладчика SF-425

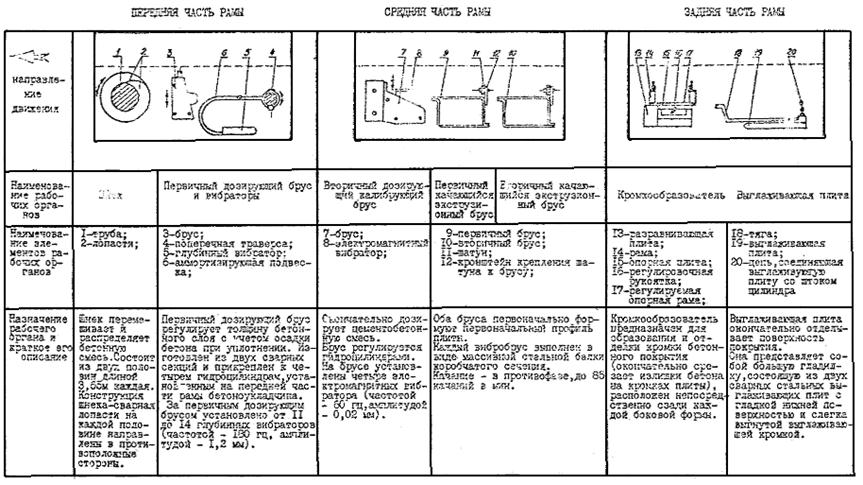

Бетоноукладочное

оборудование состоит из семи основных узлов, расположенных на трех секциях рамы: передней, средней (главной) и задней (Рис. 2.).

Бетоноукладчик оборудован боковыми формами - опалубкой, шарнирно прикрепленными к нижней кромке передней и средней части рамы. Подъем и опускание форм осуществляется тремя гидроцилиндрами.

Боковые формы размещаются от передней кромки передней части

рамы до задней поперечной балки средней части и служат скользящей

опалубкой для укладываемой цементобетонной смеси.

На внутренней поверхности боковых форм имеется углубление в виде паза. Это углубление предназначено для прохождения опалубки над Г-образными стержнями, погружаемыми в край покрытия для последующего напряжения со смежным рядом.

При устройстве однорядового цементобетонного покрытия (как предусмотрено в настоящей технологической карте) с внутренней стороны боковых форм устанавливают стальные полосы для создания гладкой вертикальной кромки плиты покрытия.

Индикаторы

уровня

Для осуществления контроля за установкой рабочих органов и их точной регулировки на машине установлены механические индикаторы уровня (Рис. 3.).

Индикаторы уровня расположены на первичном дозирующем брусе, вторичном дозирующем калибровочном брусе и обоих качающихся экструзионных брусьях.

Все индикаторы уровня хорошо видны с операторского пульта управления.

Шкала индикатора проградуирована через

6,35 мм вверх и вниз от

«0», который находится в середине шкалы. Стрелка прикреплена к стержню индикатора установочным винтом и может перемещаться в пределах шкалы.

Стержни индикатора закреплены у нижнего конца установочными винтами, установленными в кронштейнах. Эти кронштейны крепятся к верхней части рабочих органов бетоноукладчика по концам каждой половины рабочего органа. При подъеме или опускании рабочего органа поднимается или опускается стержень индикатора и его стрелка перемещается по шкале. Всегда необходимо проверять надежность закрепления и прямолинейность стержня.

Если рабочий орган был выровнен под рабочую отметку и стержень индикатора не поврежден, необходимо ослабить установочный

винт стрелки и расположить ее на стержне так, чтобы она указывала

на «0». Это необходимо проделать с каждым индикатором на каждом

рабочем органе бетоноукладчика.

Перед началом работ при подготовке бетоноукладчика к работе необходимо проградуировать шкалу индикатора в мм от «0» вверх и вниз и в дальнейшем пользоваться только этой шкалой. Такую градуировку необходимо проделать на всех шкалах механических индикаторов уровня (расположенных на первичном дозирующем брусе, вторичном дозирующем калибрующем брусе и на двух качающихся экструзионных брусьях).

Рис. 3. Механический индикатор уровня

1 - стержень индикатора; 2 - шкала; 3 - монтажная полка; 4 - стрелка-указатель

Подготовка бетоноукладчика SF-425 к работе

При подготовке бетоноукладчика к работе необходимо выбрать ровный участок дороги перед началом первого участка, строящегося цементобетонного покрытия. Для того, чтобы настроить рабочие органы бетоноукладчика при работе в автоматическом режиме до подхода

к укладываемому участку дороги, копирная струна должна быть натянута вдоль участка настройки.

Наладка рамы

бетоноукладчика

Перед тем, как установить раму бетоноукладчика на желаемую высоту необходимо при помощи гидроцилиндров и ограничителей хода

установить левую и правую боковые рамы на одинаковое расстояние от оси машины (на

3,75 м). Боковые рамы должны быть строго параллельны.

Затем устанавливают раму бетоноукладчика так, чтобы ее нижние грани лежали на отметке поверхности устраиваемого покрытия.

По двум выставленным

нивелирным колышкам (реперам) натягивают поперек дороги тросик. Затем поднимают раму бетоноукладчика так, чтобы длина выдвинутого штока стойки ноги составляла примерно 50 см.

Располагая поочередно переднюю и заднюю часть рамы непосредственно над тросиком, измеряют расстояние между нижней плоскостью

рамы и тросиком и выравнивают положение рамы.

После этого раму опускают так, чтобы нижние грани рамы касались натянутого троса и окончательно выравнивают низ рамы под отметку поверхности бетонного покрытия. Затем приступают к наладке

рабочих органов бетоноукладчика.

Наладка рабочих органов бетоноукладчика

Наладку рабочих органов бетоноукладчика осуществляют в два

этапа.

На первом этапе производят предварительную наладку рабочих

органов относительно низа рамы бетоноукладчика. На втором этапе

осуществляют окончательную наладку рабочих органов - установку их в рабочее положение.

Предварительная

наладка рабочих органов бетоноукладчика

Шнек бетоноукладчика не требует наладки, поскольку он жестко соединен с боковыми рамами и его положение по высоте и в плане зависит от положения боковых рам бетоноукладчика. Поэтому достаточно лишь выровнять низ рамы бетоноукладчика под проектную отметку покрытия для того, чтобы шнек принял рабочее положение.

Первичный дозирующий и вторичный дозирующий калибрующий брусья выравнивают по струне, натянутой между нижними краями боковых рам (не следует путать боковые рамы с боковыми формами).

Для установки внутренних вибраторов необходимо полностью выпустить шток гидроцилиндра, вращающий подъемную поперечину, и освободить зажимы кронштейнов двух крайних вибраторов. Установить два крайних вибратора на высоту 2/3

покрытия, то есть на расстояние 15 см от самой нижней точки вибратора до нижней поверхности рамы, закрепляют зажимы и по натянутой между ними струне устанавливают остальные вибраторы.

Качающиеся экструзионные брусья выравнивают по струне, натянутой между нижними краями боковых рам. При этом проверяют отсутствие искривления нижней поверхности бруса, которая на всем протяжении должна соприкасаться со струной.

Передний край бруса настраивают так, чтобы он был

приподнят

относительно заднего (или натянутой струны). Величина подъема определяется лабораторией в зависимости от свойств цементобетонной смеси.

Выглаживающая плита должна быть настроена раньше бруса; во избежание образования гребня по оси покрытия во время выглаживания поверхности необходимо проверить выровнены ли ее центральные пружинные зажимы.

Для настройки плиты при помощи регулировочных винтов выравнивают ее задний край по струне, натянутой между нижними краями боковых рам, а затем регулируют профиль плиты в соответствии с проектным поперечником покрытия. При помощи регулировочных винтов приподнимают переднюю кромку выглаживающей плиты на 3 -

5 мм, после

чего поднимают плиту до отметки поверхности бетонного покрытия.

Окончательную наладку выглаживающей плиты осуществляют в

процессе работы бетоноукладчика.

Наладка боковых форм

После наладки и установки всех рабочих органов бетоноукладчика необходимо установить боковые формы в шарниры боковых рам.

Верхний конец формы тщательно подгоняют к краям боковой рамы, чтобы не было утечки цементобетонной смеси. Для этого необходимо проделать следующие операции:

выпустить гидроцилиндры управления боковыми формами до конца. Закрепить шток гидроцилиндра на шарнире боковой формы

и затянуть болты;

ослабить стопорный винт регулировочного винта фланца и посредством последнего подтянуть форму вплотную к фланцу боковой рамы. Затем затянуть стопорные винты регулировочных винтов;

ослабить стопорный винт и отрегулировать винт откоса так, чтобы в каждой шарнирной точке форма была бы расположена на 1,2 см от шарнира, а затем затянуть стопорный винт.

Нижняя кромка каждой боковой формы оборудована резиновой лентой для предотвращения повреждения нижних кромок при устройстве

покрытия на основании из абразивного материала. Перед началом работы необходимо проверять износ резиновой ленты.

Наладка кромкообразователя

В начале каждого рабочего дня выполняют предварительную наладку кромкообразователя.

Положение кромкообразователя определяется положением поддерживающих стержней, прикрепленных к внешним концам кромкообразователя на задней балке бетоноукладчика. Концы этих поддерживающих

стержней и стержней на внутренних концах нижней рамы свободно качаются. Это позволяет поднимать или опускать кромкообразователи лебедкой в конце каждого рабочего дня, перед началом укладки смеси, при пересечении мостов и в других случаях.

Передние края кромкообразователя первоначально должны быть

установлены на 3,7

см выше поверхности укладываемого бетона. Точная настройка кромкообразователя осуществляется при помощи четырех регулировочных болтов, проходящих через отверстия в верхней части

промежуточной плиты.

При предварительной наладке задний край верхней плиты кромкообразователя и боковой формы должны выступать на 0,6

см вбок и

вверх от проектного края покрытия.

В процессе укладки смеси в зависимости от ее подвижности требуется постоянная регулировка кромкообразователя.

Установка

бетоноукладчика относительно струны

После предварительной настойки рабочих органов и установки бетоноукладчика на дорожное основание (то есть установки низа рамы на отметку поверхности покрытия) необходимо поставить механические индикаторы в нулевое положение.

Впереди и сзади бетоноукладчика на осевой линии дороги вбивают два колышка и устанавливают бетоноукладчик так, чтобы центры

шнека и качающего экструзионного бруса находились на линии, проведенной между этими колышками.

На главную раму устанавливают укосины так, чтобы их внешние концы находились на расстоянии

22,5 см от струны. При этом крепежные гайки сильно не затягивают. На конец укосины устанавливают поперечный стержень (крепежные винты сильно не затягивают). На поперечный стержень устанавливают датчик поворота, а на конец регулировочного винта - датчик уровня.

На панели пульта управления ставят выключатель поворота гусеничных двигателей и поворота рамы в положение «ВКЛ». Затем переключатель поворота ставят в положение «вперед», а переключатели копиров - в положение «ВКЛ». Медленно поднимают внешний конец укосины до соприкосновения со струной, при этом обе сигнальные лампочки (подъема и опускания) выключаются. Это означает, что поворотный выключатель стоит

в нулевом положении.

После этого затягивают гайки крепления укосины и выдвигают скользящий стержень укосины до соприкосновения копира со струной

и выключения лампочек левого и правого поворота.

Машина готова к работе. Осталось лишь произвести настройку датчиков и окончательную настройку рабочих органов непосредственно с пульта управления.

Настройку датчиков осуществляют в следующей последовательности:

включают двигатель для создания давления в гидросистеме;

ставят переключатель «Копир направления и копир уровня» в

положение для работы в автоматическом режиме;

поворачивают регулировочный винт датчика по часовой стрелке для уменьшения свободного хода штока гидроцилиндра. Регулировочный винт датчика плавно поворачивают до достижения

плавного хода штока гидроцилиндра. Это положение будет наилучшим для данной скорости работы гидроцилиндров подъема и поворота рамы.

Необходимо помнить, что в конце каждого рабочего дня и во

время непогоды датчики нужно снимать и хранить в сухом месте.

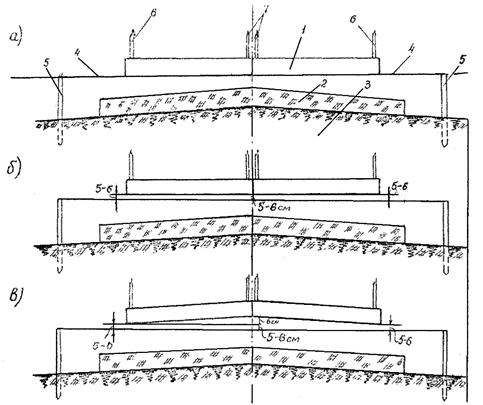

Окончательная наладка рабочих органов

Окончательную наладку рабочих органов бетоноукладчика осуществляют по индикаторам уровня с пульта управления следующим образом:

первичный дозирующий брус поднимают на величину 5 - 6 см выше

уровня покрытия;

вторичный дозирующий калибрующий брус - соответственно на 0,5 - 0,8 см;

качающиеся экструзионные брусья поднимают выше отметки покрытия на 0,3

- 0,45 см.

При устройстве покрытия с односкатным профилем величины поднятия рабочих органов относительно проектной отметки поверхности покрытия будут постоянны в любом поперечнике дороги. Внутренние и внешние концы рабочих органов будут приподняты на одну и ту же

величину, то есть будут параллельны поверхности основания и покрытия.

Если профиль дороги двускатный, то внутренние концы рабочих

органов дополнительно поднимают на разность отметок оси и кромки

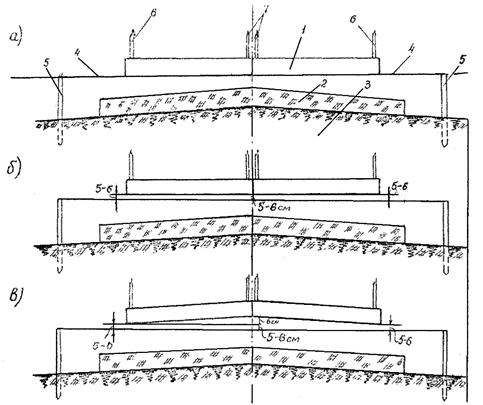

покрытия в данном поперечнике (Рис. 4.).

Начало укладки цементобетонной смеси

Перед началом распределения цементобетонной смеси бетоноукладчиком необходимо подготовить место примыкания к ранее устроенному покрытию (Рис. 5.), то

есть место сопряжения участка дороги

с затвердевшим бетоном с бетоном, который предстоит укладывать.

Для этого необходимо осторожно отделить от бетона две деревянные боковые опалубки

- упоры и деревянную конструкцию рабочего шва - угольник-шаблон, выполненную по типу шва коробления.

Затем производят обмазку торца бетонной плиты битумной эмульсией (или любым пленкообразующим материалом, применяемым для ухода

за бетоном). При этом не допускается обмазка выступающих с торцевой части бетонной плиты штырей более 5 - 8 см от торца плиты.

Перед началом работы бетоноукладчика впереди него вручную бетонируют плиту шириной 7,5 м и длиной 2 -

3 м. Для этого по краям покрытия по высотным отметкам устанавливают деревянную опалубку и завозят цементобетонную смесь (достаточно одного автомобиля-самосвала), которую распределяют вручную. Распределенную смесь уплотняют глубинными вибраторами и выравнивают поверхность бетонного покрытия. Затем деревянную опалубку снимают и насыпают впереди устроенного участка и на него достаточное количество смеси для

того, чтобы перед рабочими органами бетоноукладчика образовывался валик из смеси.

Для предотвращения попадания цементобетонной смеси на гусеницы их защищают с внутренней стороны специальными бортами.

Рис. 4. Окончательная установка первичного дозирующего

бруса в рабочее положение по механическим индикаторам уровня при двускатном профиле дороги

а - положение первичного дозирующего бруса перед окончательной установкой: низ бруса выровнен со струной; все четыре индикатора уровня показывают «0»;

б - положение бруса после первого этапа окончательной установки: весь брус поднят на 5 (или 6) см относительно струны; все четыре индикатора показывают «5» (или «6»);

в - положение бруса после окончательной установки: внутренние концы бруса дополнительно подняты еще на 6 см (на величину разности отметок покрытия оси дороги и ее кромки в данном поперечнике); крайние индикаторы показывают «5» (или «6»), внутренние - 5 + 6 = «11» (или 6 + 6 = «12»)

1 - первичный дозирующий брус; 2 - цементогрунтовое основание; 3 - земляное полотно; 4 -

струна, натянутая поверх нивелирных колышков (реперов); 5 -

нивелирные колышки (репера) с отметкой поверхности бетонного покрытия; 6 - стержни крайних механических индикаторов уровня; 7 - стержни внутренних механических индикаторов уровня

Рис. 5. Вид конечного участка покрытия с затвердевшим бетоном перед началом бетонирования следующей захватки

1 - участок примыкания бетонируемого ряда покрытия к существующему покрытию; 2 - копирная струна; 3 - конструкция рабочего шва (по типу шва коробления); 4 - боковая опалубка - доски упора; 5 - конечный участок покрытия с затвердевшим бетоном

Перед пуском бетоноукладчика приподнимают его боковые формы, кромкообразователи и глубинные вибраторы, затем включают передний ход бетоноукладчика. При этом шнек, проходя над готовым участком

покрытия, подхватывает валик смеси и создает небольшой «горб».

Убедившись, что пространство под вибраторами заполнено смесью, опускают вибраторы на 15 см относительно низа рамы. Такое положение вибраторы примут при полностью выпущенном штоке гидроцилиндра (см. раздел «Наладка рабочих органов бетоноукладчика»).

После прохода вибраторами бетоноукладчика участка ручной укладки бетонной плиты опускают боковые формы и кромкообразователи в нужное положение и в процессе работы машины осуществляют окончательную наладку рабочих органов. До окончания полной наладки

бетоноукладчика он должен двигаться на низкой скорости.

Укладка цементобетонной смеси на прямых участках дороги

После окончательной наладки машины в начальной стадии ее работы оператор переводит работу бетоноукладчика на повышенную

скорость и автоматический режим работы.

Один машинист легко управляет всеми операциями, выполняемыми

машиной. Сигнальные лампы, установленные на панелях пульта управления, обеспечивают машиниста наглядными средствами для контроля автоматическими и ручными операциями управления.

Пульт управления служит машинисту для дистанционного регулирования положения всех частей машины и содержит все контрольно-измерительные приборы, необходимые для контроля и управления работой двигателя, гидросистемы и электрооборудования.

Индикаторы уровня, легко видимые из любого положения на

платформе главной рамы, показывают машинисту относительное положение режущих, уплотняющих и профилирующих органов.

Таким образом, при укладке бетона на прямых участках дороги все процессы автоматизированы, необходим лишь постоянный контроль за работой отдельных узлов машины.

В процессе работы необходимо следить за валиком смеси перед первичным дозирующим брусом и регулировать высоту бруса, скорость шнека и направление его вращения; следить за тем, чтобы глубинные вибраторы были все время погружены в смесь, а высота валика цементобетонной смеси перед первичным качающимся экструзионным брусом составляла 30 см.

Для получения правильного продольного и поперечного профиля

необходимо следить за тем, чтобы на пути гусениц не было препятствий. Крупные камни и другие неровности поднимают ноги машины и создают на поверхности покрытия наплывы.

Ровность бетонного покрытия проверяют рейкой длиной 3 м, просвет под которой не должен превышать 5 мм.

Устройство

кромки цементобетонного покрытия

Для создания вертикальной кромки плиты покрытия бетоноукладчик оборудован четырьмя рабочими органами: боковыми формами, открылками качающихся экструзионных брусьев, кромкообразователем и выглаживающей плитой.

Боковые формы образуют первоначальную кромку плиты в соответствии с требуемой толщиной цементобетонного покрытия.

Открылки экструзионных брусьев создают излишек цементобетонной смеси у края покрытия. Этот излишек необходим для компенсации просадки кромок и для работы кромкообразователя.

Кромкообразователь создает окончательную (устойчивую, гладкую, вертикальную) кромку покрытия. Выглаживающая плита выглаживает участок покрытия у кромки под проектную отметку покрытия.

При применении очень подвижных цементобетонных смесей необходимо настраивать кромкообразователь с учетом допустимой осадки кромки после прохождения выглаживающей плиты (Рис. 6.). Поскольку

величина

осадки меняется в процессе работы бетоноукладчика, кромкообразователь требует постоянной регулировки.

Если все же в некоторых местах кромки будут оплывать, то после прохода бетоноукладчика необходимо устанавливать опалубку и проверить подвижность смеси.

Раскладка стержней в продольном шве

Механизм вдавливания стержней прикреплен к кожуху вторичного

дозирующего калибрующего бруса и приводится в действие гидроцилиндром.

В механизме используются две штанги для вдавливания стержней, обслуживается механизм одним рабочим.

Механизм вдавливания стержней приводится в действие автоматически. Рабочий только помещает стержни в пазы на концах вдавливающих штанг перед погружением их в смесь. При движении бетоноукладчика вперед стержень выходит из паза на конце вдавливающей штанги, а штанга отводится назад для приема очередного штыря.

Панель управления механизмом вдавливания штырей установлена

непосредственно над механизмом. Автоматическое управление работой механизма осуществляется при помощи велосипедного колеса, двух

переключателей, соленоидного клапана управления и соответствующей

электрической цепи.

Велосипедное колесо установлено в вилке, прикрепленной к стойке ноги, и вращается по мере движения гусеницы. При этом, прикрепленный к ободу колеса упор воздействует на переключатель, установленный на вилке колеса. Когда упор нажимает на переключатель, электрические сигналы передаются ко второму переключателю, установленному на вдавливающей штанге. Этот переключатель воздействует на соленоидный клапан, который направляет рабочую жидкость к выходному отверстию силового цилиндра. Таким образом, при шаге раскладки стержней 1 м

за четверть оборота велосипедного колеса

совершается цикл «выдвижение вперед - отведение назад» силового

цилиндра механизма вдавливания стержней.

Рис. 6. Вид плиты после прохода кромкообразователя и выглаживающей плиты

1 - плита цементобетонного покрытия; 2 - кромка покрытия после прохода кромкообразователя; 3 - кромка покрытия после прохода выглаживающей плиты; h - толщина плиты; α - допускаемая осадка кромки по вертикали; β -

допускаемая осадка кромки по горизонтали

При ручном управлении механизмом велосипедное колесо отключают.

Заключительные работы

В конце рабочей смены после окончания укладки бетона бетоноукладчик переводят на ручное управление, отгоняют вперед на расстояние 30 - 40 м и готовят его к работе в следующую смену.

В конце участка покрытия устанавливают конструкцию шва коробления.

Для этого кромке покрытия придают прямолинейную форму со строго перпендикулярной к продольной оси покрытия стенкой и устанавливают на основание впритык к торцу покрытия шаблон-угольник так, чтобы верхняя грань вертикальной полки шаблона точно совпадала с поверхностью покрытия.

Шаблон-угольник крепят к основанию штырями-костылями, забиваемыми через 1 - 1,5 м.

Одновременно с установкой шаблона-угольника устанавливают и крепят вдоль обоих краев конечного участка покрытия доски (боковую опалубку).

Пространство между шаблоном-угольником и боковой опалубкой

заполняют бетоном и уплотняют глубинным вибратором, привод на который идет от нарезчика швов в свежеуложенном бетоне.

После уплотнения цементобетонной смеси в отверстия шаблона-угольника вбивают штыри-анкеры, а затем поверхность конечного участка покрытия отделывают вручную с окончательной отделкой трубным

финишером.

Указания по качеству работ

При устройстве цементобетонных покрытий с использованием бетоноукладочной машины SF-425 допускаются следующие отклонения от проектных размеров:

по поперечному уклону ±0,005

по ровности покрытия допускаемый просвет под трехметровой рейкой

после прохода бетоноукладчика SF-425 - до 5 мм*

* допускаемый просвет под трехметровой рейкой после окончательной отделки покрытия трубным финишером TFB-280 - до 3 мм (в отдельных случаях до 6 мм, но не более 10 % от общего числа замеров).

Качество бетонной смеси контролируют на бетонном заводе и на месте ее укладки. При этом проверяют ее подвижность (осадку конуса) и объем вовлеченного воздуха.

Подвижность бетонной смеси на месте укладки проверяют не менее шести раз в смену, а также в случае явного изменения подвижности и с учетом ее фактической величины производят корректировку

скорости движения бетоноукладочной машины.

Проверку объема вовлеченного воздуха в уплотненной бетонной

смеси на место укладки производят не менее трех раз в смену.

III. Указания по организации труда

Работу бетоноукладчика по обработке цементобетонной смеси организуют в две смены на одной захватке с работами нарезчика швов в свежеуложенном бетоне, трубного финишера TFB-280 и двухполосного финишера ТС-280.

Длина каждой сменной

захватки, равная 800 м, определена из сменной производительности смесительной установки «Рекс»

(200 м3 бетона в час или 1360 м3/смену, то есть за 6,8

часа чистой работы при коэффициенте использования установки Кв

= 0,85).

Укладка цементобетонной смеси должна быть увязана по времени с работой смесительной установки «Рекс» (начало укладки смеси сдвинуто на время доставки бетона первым автомобилем-самосвалом).

Для бесперебойной работы смесительной установки «Рекс» и машин бетоноукладочного комплекта необходима четкая организация работы автомобилей-самосвалов. Для этого необходимо определить расчетное число автомобилей-самосвалов и составить почасовой график доставки цементобетонной смеси к месту укладки.

Расчетное число автомобилей-самосвалов определяют по формуле

где Тр - полное время одного рейса, мин;

t - время загрузки смесью, мин (t = 2

мин);

В - поправка к расчетному количеству автомобилей-самосвалов на неравномерность движения (В

= 1

- 2 автомобиля-самосвала).

Обслуживает работу бетоноукладчика звено в составе:

машиниста бетоноукладчика 6 разр. - 1

помощника машиниста 5 разр. - 1

дорожных рабочих: 4 разр. - 3

3 « - 2

2 « -

3

подсобных рабочих 2

разр. - 2

слесаря строительного 4

разр. - 1

В начале смены все дорожные рабочие устраивают вручную участок бетонной плиты длиной 2 - 3 м для возможности ввода в работу бетоноукладчика.

Машинист бетоноукладчика в начале смены проверяет готовность машин к работе, устраняет мелкие неисправности, заправляет машину горючим и водой, налаживает рабочие органы относительно высотных отметок покрытия, устанавливает датчики.

В процессе работы бетоноукладчика машинист с пульта управления, используя индикаторы уровня, управляет рабочими органами машины.

Помощник машиниста вместе с машинистом готовит бетоноукладчик к работе, а в процессе работы бетоноукладчика осуществляет контроль за работой и исправностью рабочих органов, толщиной (с помощью специального щупа) и шириной укладываемой полосы бетона, следит за тем, чтобы на пути гусениц бетоноукладчика не было препятствий, при необходимости, подменяет машиниста в его работе.

Один дорожный рабочий 4 разр., находясь на бетоноукладчике, погружает стержни в цементобетонную смесь при помощи механизма вдавливания центральных стержней. В конце смены он тщательно протирает концы вдавливающих штанг для удаления налипшей растворной части бетона.

Два дорожных рабочих 4 разр. (по одному с каждой стороны бетонируемой полосы дороги) проверяют ровность цементобетонного покрытия контрольной рейкой, исправляют дефектные места с помощью гладилок на длинных ручках, в начале смены при работе бетоноукладчика на пониженной скорости помогают машинисту осуществлять контроль за работой кромкообразователя и производить его регулировку. В конце второй смены они устанавливают деревянную конструкцию шва

коробления.

Два дорожных рабочих 3 разр. (по одному с каждой стороны бетонируемой полосы дороги) исправляют дефекты кромок после прохода бетоноукладчика и трубного финишера с помощью капроновых щеток на длинных ручках; в случае оплывания бетона на кромках устанавливают боковую опалубку и исправляют кромку фигурной металлической

гладилкой.

Один подсобный рабочий 2 разр. осуществляет учет поступающей к месту укладки цементобетонной смеси.

Трое дорожных рабочих 2 разр. руководят разгрузкой автомобилей-самосвалов и очищают лопатами на длинных ручках кузова от остатков цементобетонной смеси.

Один подсобный рабочий 2 разр. осуществляет мойку кузовов

автомобилей-самосвалов перед отъездом их на ЦБЗ для очередной загрузки цементобетонной смесью.

В конце смены все дорожные рабочие отделывают вручную конечный участок у шва коробления и устанавливают предупреждающие и

запрещающие знаки, ограждающие участок со свежеуложенным бетоном.

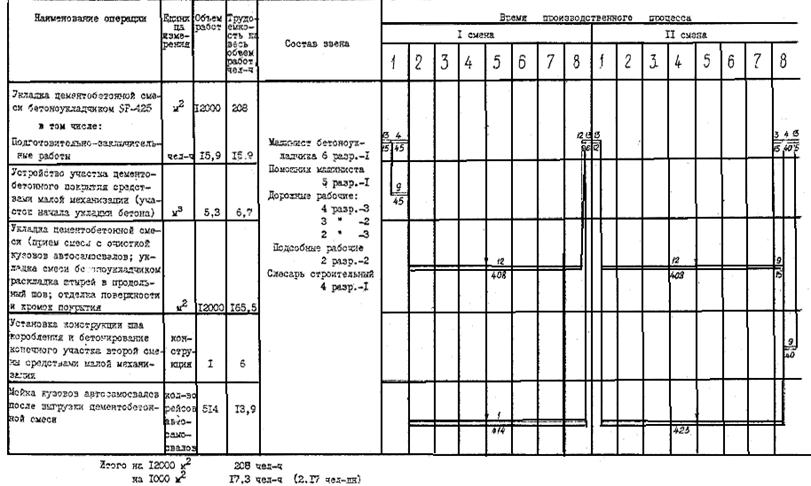

V. Основные технико-экономические показатели

Затраты труда на устройство 1000 м2 покрытия, чел-дн............ 2,17

Средний разряд рабочих................................................................ 3,3

Выработка одного рабочего в смену, м2...................................... 462

Коэффициент использования бетоноукладчика......................... 0,85

VI. Материально-технические ресурсы

А. Основные материалы на две сменные захватки (1600 п.м. или 12000 м2 покрытия)

Цементобетонная смесь, м3........................................................... 2720

Штыри (диаметром 16 мм, длиной 75 см), шт............................. 1600

Конструкция шва коробления, шт................................................ 1

Доски 40 мм (для устройства опалубки-упора на конечном участке второй смены), м3 0,04

Штыри для крепления опалубки-упора и конструкции

шва коробления на конечном участке второй смены, шт. 20

Б. Машины, оборудование, инвентарь

Бетоноукладчик SF-425, шт........................................................... 1

Глубинные вибраторы (типа И-116), шт...................................... 2

Контрольная металлическая рейка длиной 3 м, шт.................... 1

Рулетка 10 м, шт.............................................................................. 1

Кувалда, шт..................................................................................... 2

Молоток, шт.................................................................................... 2

Лопата с длинной ручкой, шт....................................................... 3

Лопата совковая, шт....................................................................... 2

Гладилка с длинной ручкой, шт.................................................... 3

Фигурная металлическая гладилка для отделки кромок

бетонного покрытия, шт. 2

Гладилка металлическая для заделки раковин, шт..................... 2

Капроновая щетка на длинной ручке, шт.................................... 2

Мерник толщины слоя, шт............................................................ 1

Полиэтиленовый шнур (или стальная проволока), м................. 20

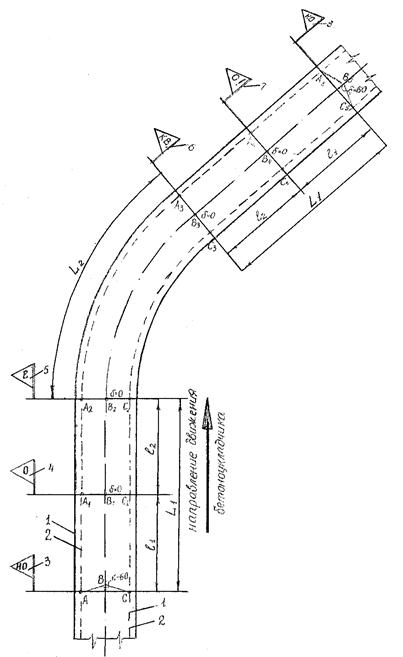

Перед началом укладки бетона на отгонах виража и самом вираже необходимо произвести точную разбивку элементов виража.

Оператор бетоноукладчика должен точно знать все характерные

переходные точки виража для того, чтобы регулировать высотное положение внутренних концов рабочих органов. На отгонах виража он должен переводить работу бетоноукладчика на ручное управление, а на вираже - на автоматическое.

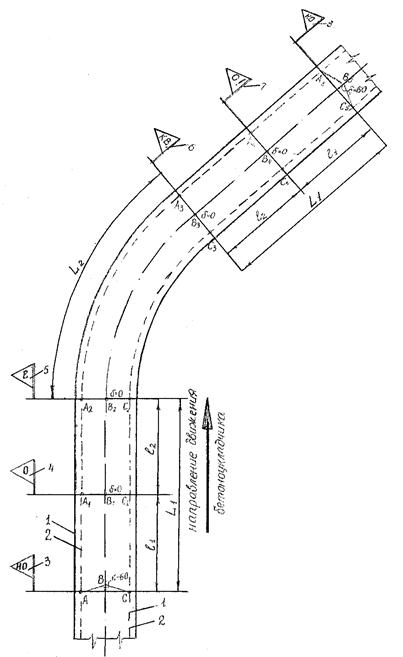

Предположим, что в начале отгона виража превышение отметки

оси покрытия над кромками составляет 60 мм. Следовательно, в точке «В» (Рис. 7.) превышение внутренних концов рабочих органов над

внешними также составляет 60 мм.

Так как цементогрунтовое основание выполнено с учетом высотных отметок виража, то крайние точки рабочих органов (точки А, А1,

..., А5 и С, С1, ..., С5) будут отстоять от основания на всех участках виража и отгона виража на одну и ту же величину - величину, принятую при окончательной настройке рабочих органов.

Внутренние концы рабочих органов будут менять свое высотное

положение только на участках отгона виража l1 с двускатным поперечным профилем.

При движении бетоноукладчика от точки «В» к точке «В1» превышение «δ» должно постепенно уменьшаться и в точке «В1» рабочие органы будут параллельны раме бетоноукладчика, подошве гусениц и поверхности цементогрунтового основания. Таким образом, превышение

внутренних концов рабочих органов над внешними δ = 60 мм необходимо уменьшать пропорционально пройденному расстоянию так, чтобы в точке «В1» оно было сведено к нулю.

Это проверяют по индикаторам уровня, установленным на рабочих органах бетоноукладчика.

Рис. 7. Схема разбивки витража перед началом укладки бетона

1 - кромка цементогрунтового основания; 2 - линия будущей кромки покрытия; 3 - знак «Начало отгона виража»;

4 - знак «Переход от двускатного профиля к односкатному»; 5 - знак «Конец

отгона витража - начало виража»; 6 - знак «Конец витража»; 7 - знак «Переход от односкатного профиля к двускатному»;

L1 - длина отгона витража (ручное управление); L2 - длина виража (автоматическое управление), l1 - участки отгона виража с двускатным профилем, l2 - участки отгона виража с односкатным профилем;

А, А1, ..., А5 - левые крайние точки рабочих органов; В, В1, ..., В5 - внутренние концы рабочих органов; С, С1, ..., С5 - правые крайние точки рабочих органов; δ - превышение внутренних концов рабочих органов над внешними

Когда рабочие органы будут выпрямлены в одну линию параллельно раме, работа оператора (машиниста) сведется лишь к выдерживанию направления без регулировки высотного положения внутренних концов

рабочих органов. В этом случае нет необходимости пользоваться индикаторами уровня до тех пор, пока производится укладка бетона на участках виража с односкатным профилем, когда бетоноукладчик копирует поверхность цементогрунтового основания.

Там, где односкатный профиль переходит в двускатный (то есть в точке «В4») необходимо при движении бетоноукладчика к точке «В5» изменять высотное положение внутренних концов рабочих органов так, чтобы превышение их над внешними концами рабочих органов увеличивалось пропорционально пройденному расстоянию.

При движении по виражу оператору необходимо изменять подачу цементобетонной смеси к верхнему краю виража. Это в свою очередь, потребует изменения положения рабочих органов бетоноукладчика для того, чтобы увеличить подачу смеси к верхнему краю виража с учетом ее сползания. Поэтому помощник оператора (машиниста) должен постоянно контролировать толщину покрытия виража и состояние ее кромки и сообщать об этом оператору.

Необходимо также учитывать, что осадка краев покрытия будет меняться, поэтому необходимо постоянно регулировать положение кромкообразующего узла для получения необходимой формы краев.

Если кромкообразователь не обеспечивает устойчивость и вертикальность кромки покрытия, необходимо изменить положение боковых форм.

После окончания работ по укладке бетона на вираже (точка

«В5») оператор переводит работу бетоноукладчика на автоматический режим.

Перед выгрузкой цементобетонной смеси на цементогрунтовое основание производят разбивку мест установки конструкции шва расширения, устанавливая колышки с обеих сторон бетонируемого ряда. Эти колышки являются ориентиром для шоферов при выгрузке смеси на

основание (на этот участок основания цементобетонная смесь не

выгружается) и для рабочих, устанавливающих конструкцию шва до

подхода бетоноукладочной машины.

Конструкцию шва расширения устанавливают в период после выгрузки цементобетонной смеси до начала ее обработки бетоноукладчиком.

Закладная доска шва расширения состоит из двух частей, каждая

из которых имеет высоту 18 см и длину 3,7

м, то есть общая длина доски на 10 см меньше ширины бетонируемого ряда.

Обе части закладной доски со штырями и каркасами-корзинками устанавливают на цементогрунтовое основание строго перпендикулярно к оси покрытия и с обеих сторон закрепляют штырями (по 10 - 12 штырей с каждой стороны доски).

При подходе бетоноукладчика к конструкции шва расширения скорость укладки смеси снижают до 1 - 1,5 м/мин.

Как только до доски останется 30 - 40 см глубинные вибраторы

поднимают в крайнее верхнее положение, а после прохода конструкции

шва расширения их вновь заглубляют в бетон на требуемую глубину (то

есть на 15 см от низа рамы) и переводят работу бетоноукладчика на обычный режим.

После прохода бетоноукладчика к шву расширения подводят нарезчик швов ДНШС-60 и с его мостика производят расчистку бетона над закладной доской и у ее торцов. К торцам закладной доски прибивают вкладыши (стоечки) высотой 18 см и шириной 5 см с тем, чтобы довести размеры закладной доски до ширины бетонируемого ряда. Сверху к закладной доске на всю ширину покрытия прибивают

планку толщиной 4 см так, чтобы верх закладной доски был заподлицо с поверхностью покрытия.

С обеих сторон покрытия в зоне расположения шва расширения устанавливают упоры-опалубку и уплотняют бетон глубинными вибраторами.

Поверхность бетонного покрытия отделывают сначала вручную, а затем трубным финишером.

После схватывания бетона нашивную деревянную планку извлекают, а паз шва впоследствии заполняют мастикой или герметиком.

а)

Подготовительные работы

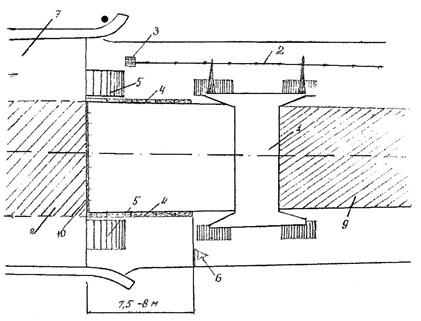

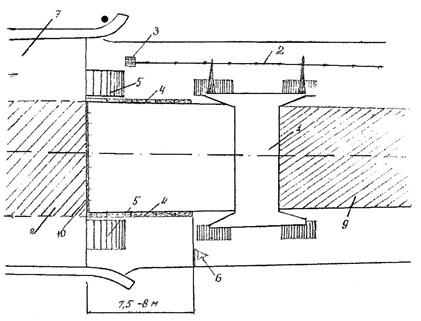

Перед началом раскладки цементобетонной смеси на примыкании к мосту необходимо устроить по обе стороны моста по три компенсационных шва расширения (Рис. 8.). Первый шов располагают в месте примыкания дорожного покрытия к настилу искусственного сооружения второй через четыре плиты от первого шва и третий через шесть плит от второго.

Компенсационный шов расширения устраивают в виде сквозного шва шириной 6 см. Стенки шва образуются швеллерами, номер которых соответствует толщине покрытия. Для связи швеллеров с бетоном к их стенкам приварены штыри диаметром 14 мм, длиной 40 см через 1 м по длине швеллера.

Конструкцию компенсационного шва устанавливают на подшовную бетонную плиту размером 7,5×1×0,14 м и закрепляют к ней болтами и клиньями.

Рис. 8. Конструкция шва расширения (компенсационного шва) и схема крепления швеллеров

к подшовной плите

1 - плита покрытия; 2 - подшовная плита; 3 - швеллер; 4 - стержень; приваренный к швеллеру; 5 - клинья; 6 - болт

Технология устройства компенсационных швов следующая.

В цементогрунтовом основании в месте расположения шва производят выборку грунтоцемента под размер подшовной плиты. Затем приступают к бетонированию плиты так, чтобы отметки верха плиты соответствовали бы отметкам ранее устроенного на этом месте цементогрунтового основания.

Поверхность свежеуложенного бетона плиты укрывают двумя слоями битумированной бумаги и закрепляют швеллера на подшовной плите.

Крепление швеллера к плите осуществляют при помощи болтов, связывающих два клина, которые располагают через 2 м один от другого с целью создания фиксированной ширины шва. Между собой швеллера связывают вязальной проволокой. Болты и клинья извлекают после окончания отделки шва (для свободного извлечения болты перед установкой обмазывают маслом).

б) Укладка

цементобетонной смеси

При подходе к компенсационному шву бетоноукладчик останавливают, отключают внутренние вибраторы и поднимают их в верхнее положение, приподнимают боковые формы, кромкообразователи и раму битумоукладчика, а затем перемещают бетоноукладчик вперед шва на 7 - 8 м и останавливают.

Участок примыкания к шву устраивают вручную. Для этого выставляют деревянную опалубку по высотным отметкам покрытия, распределяют бетон и уплотняют его глубинными и поверхностными вибраторами с питанием их от нарезчика швов в свежеуложенном бетоне ДНШС-60.

После окончания уплотнения смеси производят отделку поверхности участков покрытия у двух компенсационных швов, не примыкающих к настилу моста, трубным финишером TFB-280.

На подходе к мосту за 7,5

- 8 м (Рис. 9.) бетоноукладчик останавливают. Сигналом для остановки машины должен служить выставленный на обочине сигнальный флажок.

Рис. 9. Укладка бетона на примыкании к мосту

1 - бетоноукладчик

SF-425; 2 - копирная струна; 3 - натяжной барабан; 4 - деревянная опалубка (форма); 5 -

деревянный щит (пандус); 6 - сигнальный флажок для остановки битумоукладчика; 7 - мост; 8 -

проезжая часть моста с готовым покрытием; 9 - участок дороги со свежеуложенным бетоном; 10 - компенсационный шов

Остановив бетоноукладчик у флажка, машинист отключает рабочие органы машины, поднимает их и раму в верхнее положение, переводит работу бетоноукладчика на ручное управление, после чего перемещает бетоноукладчик по мосту на другую его сторону. Для въезда на покрытие моста и съезда с него необходимо укладывать щиты или

устраивать пандусы.

Участок примыкания к

мосту (7,5 -

8 м) устраивают вручную. После окончания уплотнения смеси производят отделку поверхности выглаживающей дюралевой трубой длиной 3 м и диаметром 4 см. Рукоятку крепят с раскосами для жесткости к середине трубы. При указанных размерах трубы легко обеспечить требуемую ровность поверхности

покрытия - просвет под рейкой длиной 3 м должен быть не более 3 мм.

По ту сторону моста бетоноукладчик устанавливают в рабочее положение, проделывая все подготовительные работы, описанные в разделах «Окончательная наладка рабочих органов» и «Начало укладки цементобетонной смеси», а участок примыкания к мосту выполняют вручную.

Технологическая карта разработана отделом внедрения передового опыта и технического нормирования в строительстве автодорог и

аэродромов института «Оргтрансстрой» (исполнитель В.К. Пишванов) по технологии, разработанной Союздорнии (исполнитель Р.А. Коган).

СОДЕРЖАНИЕ