Картой не учтены работы по приготовлению бетонной смеси, заготовке арматуры, транспортировке изделий на склад готовой

продукции.

Технологической картой предусмотрено изготовление блоков в цехе по стендовой технологии в металлических формах с виброподдоном.

При привязке технологической карты к местным условиям следует учитывать наличие технологического оборудования, оснастки и другие специфические условия завода.

II. Указания по технологии

производственного процесса

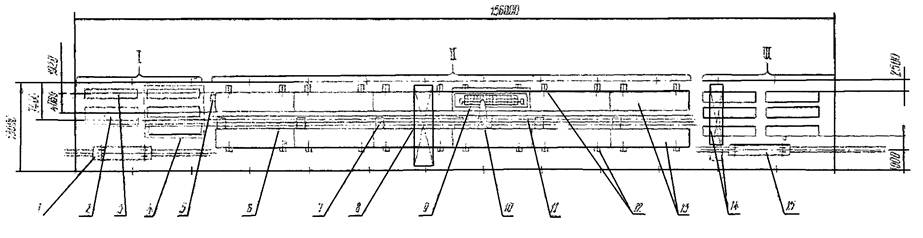

Технологическая линия (рис. 2) оснащена 12-ю пропарочными камерами ямного типа, 13-ю стальными формами, бетонораздатчиком, двумя мостовыми кранами грузоподъемностью 15/5 Т, двумя виброприводами и другими механизмами, приспособлениями и инвентарем, необходимым для производства работ.

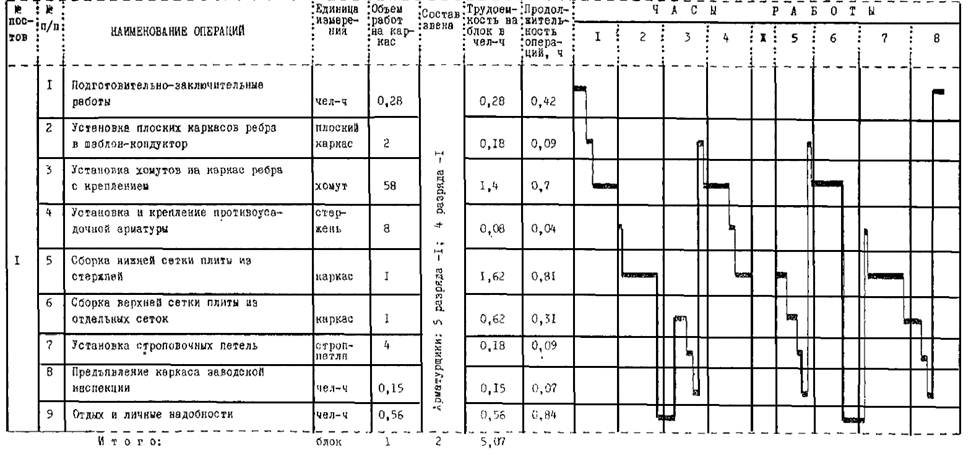

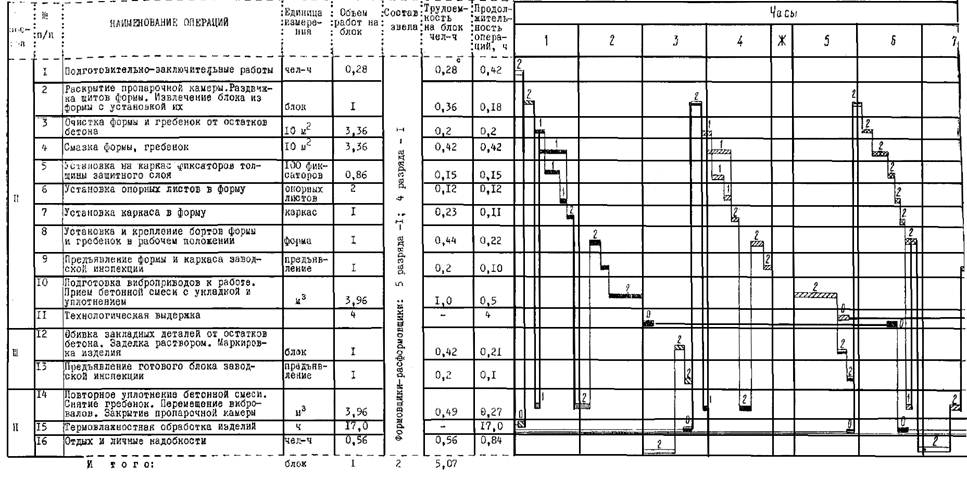

Автодорожные блоки изготовляют на трех постах технологической линии:

Пост № 1 - Сборка арматурного каркаса в шаблоне-кондукторе.

Пост № 2 - Очистка и смазка формы, установка арматурного каркаса, сборка формы, формовка блока, выдержка блока с повторным уплотнением бетонной смеси, термовлажностная обработка, распалубка и перемещение блока на пост № 3.

Пост № 3 - Очистка закладных деталей, заделка раствором

мест примыкания поверхности бетона к закладным деталям, маркировка изделия и предъявление готового изделия заводской инспекции.

Для изготовления арматурного каркаса в качестве рабочей

арматуры применяют горячекатаную сталь периодического профиля

класса

А-II.

Распределительную арматуру изготовляют из горячекатаной

стали класса А-I.

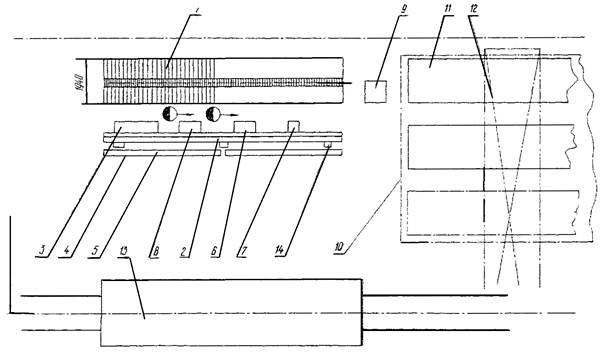

Пост № 1. Сетки, каркасы, отдельные стержни, закладные

детали и другие элементы, необходимые для сборки арматурного каркаса блока комплектно доставляют на пост № 1 на грузовых

тележках и складируют на специально отведенной площадке

(рис. 3).

Арматурщики при помощи мостового крана устанавливают в

шаблон-кондуктор каркасы, крепят на них хомуты вязальной проволокой. На боковые поверхности каркаса ребра с обоих сторон устанавливают и крепят вязальной проволокой стержни противоусадочной арматуры. Нижнюю сетку плиты собирают из отдельных

стержней. Сначала устанавливают поперечные стержни, их концы заводят в пазы гребенки шаблона, затем продольные стержни. Верхнюю сетку каркаса плиты собирают из сеток. В собранный

каркас блока устанавливают строповочные петли.

После предъявления заводской инспекции каркас стропуют и перемещают мостовым краном на площадку складирования готовых каркасов.

Пост № 2. На очищенную рабочую поверхность формы смазку

наносят при помощи электрокраскопульта С-574.

Смазку приготовляют в сатураторе С-150 на специально отведенной площадке. К месту потребления смазка подается в металлических трубках с теплоизоляцией.

В качестве смазочного материала рекомендуются следующие составы (в % к объему):

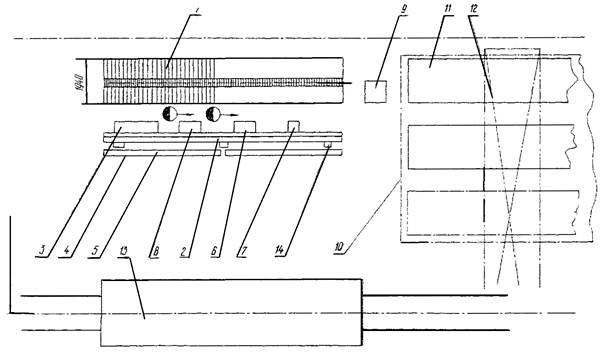

Рис. 3. Схема организации рабочего места при сборке

арматурного каркаса:

1 - каркас в шаблоне-кондукторе; 2 - площадка складирования стержней противоусадочной арматуры и нижней сетки плиты; 3 - контейнер для поперечных стержней нижней сетки плиты; 4 - плоские каркасы ребра; 5 - сетки плиты; 6 - контейнер для хомутов ребра; 7 - контейнер для фиксаторов толщины защитного слоя бетона; 8 - контейнер для строповочных петель; 9 - бункер для отходов металла; 10 - площадка складирования готовых каркасов; 11 - готовый каркас; 12 - постовой кран грузоподъемностью 15/5 Т; 13 - грузовая тележка; 14 - стеллаж для арматурных каркасов и сеток;  → - арматурщики и направление их движения

→ - арматурщики и направление их движения

1. Эмульсол кислый синтетический (ЭКС) -

20

Насыщенный раствор извести при температуре 60 °С - 80

2. Нигрол марки 3 ГОСТ

542-50 - 10 ¸ 15

Мыло хозяйственное -

0,6 ¸ 1

Вода - 84 ¸ 89,4

Смазка на основе эмульсола ОЭ-2 имеет высокую стабильность, не расслаивается при хранении в течение 7 суток при температуре 16 °С и хорошо удерживается на вертикальных поверхностях форм.

Смазка ОЭ-2 не смывается водой и обеспечивает получение гладкой поверхности изделий.

Для образования защитного слоя бетона на стержни ребра

устанавливают пластмассовые фиксаторы. Каркас устанавливают в форму в проектное положение, фаркопфами приводят борта формы в рабочее положение, торцевые щиты крепят болтами. На выпуски арматуры в плите устанавливают гребенки, шарнирно укрепленные на боковых щитах, и фиксируют их положение болтами.

Собранную форму и каркас предъявляют заводской инспекции.

Для изготовления блока применяется бетон марки

300, Мрз 200. Для приготовления бетонной смеси применяют цемент, отвечающий требованиям ГОСТ 10178-62*.

В качестве мелкого заполнителя применяется песок из твердых каменных пород, отвечающий требованиям проекта, ГОСТ

4797-69* и ГОСТ 10268-70.

В качестве крупного заполнителя используется фракционированный щебень двух фракций, дозируемых раздельно, удовлетворяющий ГОСТ 10268-70. Количество пылевидных частиц, определяемое отмучиванием, не должно превышать 1 % по весу.

При приготовлении бетонной смеси подвижность и метод укладки ее должны исключать образование раковин и каверн.

Запрещается применение бетонной смеси с осадкой конуса

более 8 см и В/Ц более 0,5 (проект 147/2 вып. 56). Рекомендуется применять бетонную смесь с осадкой конуса 2 - 3 см.

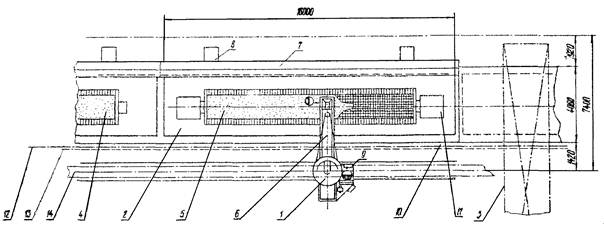

Перед формовкой виброприводы устанавливают на рабочее

место и соединяют с вибровалами. Готовность их к работе проверяют пробным включением.

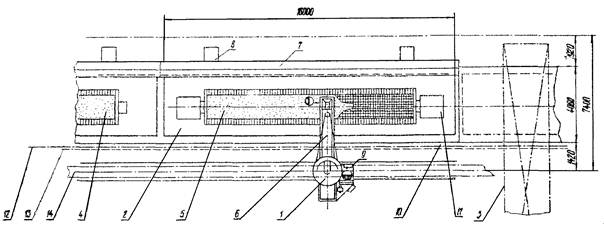

Транспортировка бетонной смеси в накопительный бункер осуществляется ленточным конвейером. Из накопительного бункера бетонная смесь поступает в бетоноукладчик (рис. 4).

Бетонная смесь в форму подается бетонораздатчиком конструкции института Гипростройиндустрия.

Бетонную смесь укладывают в форму горизонтальными слоями

толщиной 150 - 200 мм и уплотняют виброподдоном.

До термовлажностной обработки свежеотформованный блок

выдерживается в течение 4 ч при температуре не ниже 16 °С (ВСН 109-64).

Для повышения качества бетона по опыту Горьковского завода МЖБК рекомендуется свежеотформованные блоки в период выдержки подвергать повторной вибрации.

Продолжительность повторной вибрации и количество циклов уточняет заводская лаборатория в зависимости от применяемого цемента и состава бетона.

Контроль за бетонированием ведет мастер. Контроль за качеством бетонной смеси осуществляет лаборатория путем отбора

проб для проверки осадки конуса и отбора кубиковых образцов

3 шт. - для определения марки бетона в производственных условиях;

3 шт. - для определения прочности бетона в момент распалубки.

Рис.

4. Схема организации рабочего места при формовании блока:

1 - бетонораздатчик; 2 - пропарочная камера ямного типа; 3 - мостовой кран; 4

- отформованный блок; 5 - формуемый блок; 6 - ленточный питатель; 7 - крышка

пропарочной камеры; 8 - механизм

подъема крышки

пропарочной камеры; 9 -

пульт управления бетоноукладчиком; 10 -

включатель механизма подъема крышки пропарочной камеры; 11 - вибропривод; 12 - трубопровод для смазки со штуцерами; 13 - воздухопровод

со штуцерами; 14 -

ленточный

конвейер для подачи бетонной смеси;  → - формовщики, стрелками показано направление их действия

→ - формовщики, стрелками показано направление их действия

Кроме того, отбираются образцы для определения марки бетона при естественном твердении.

Результаты испытаний заносят в журнал бетонных работ.

После окончания второго цикла повторного вибрирования отсоединяют виброприводы и подают в следующую камеру, снимают крепление и отводят гребенки, закрывают пропарочную камеру.

Для сведения к минимуму температурных деформаций рекомендуются мягкие режимы пропаривания:

подъем температуры среды в камере со скоростью не более 5 - 10 °С/ч;

изотермический прогрев при температуре 60

- 80

°С;

охлаждение изделия в камере при снижении в ней температуры до 30 °С со скоростью 8 - 10 °С/ч.

Режим термовлажностной обработки устанавливается заводской лабораторией.

В пропарочной камере должна обеспечиваться относительная влажность паровоздушной смеси в камере 90

- 100 %.

Процессом термообработки управляют при помощи автоматической установки ПУСК-3С.

При достижении прочности бетона до 80

% от проектной раскрывают пропарочную камеру, раздвигают щиты формы, извлекают блок из формы и перемещают на пост № 3.

Разность температуры блока и среды в цехе не должны превышать 20 °С.

Рабочую поверхность формы очищают пневмоскребками, отходы складывают в бункер. В присутствии мастера проверяют

исправность и

геометрические размеры формы.

Пост № 3 Отделочники очищают закладные детали блока.

На боковой поверхности ребра у торца блок маркируют,

несмываемой краской наносят наименование завода-изготовителя, дату изготовления, вес, длину и номер блока.

По достижению требуемой прочности мастер предъявляет готовый блок заводской инспекции, которая составляет акт приемки изделия и ставит на нем штамп о приемке.

Допускаемые отклонения от проектных размеров в мм составляют:

по длине блока +30

- 10

по высоте +10 - 5

по ширине плиты ±10

по ширине нижнего

пояса ±5

по толщине плиты ±5

отклонение блока

от проектного положения +10

При изготовлении блоков следует руководствоваться следующими документами:

1. Типовым проектом инв. № 147/2 вып. 56, разработанным институтом Союздорпроект.

2. СНиП III-В.3-62* и СНиП III-Д.2-62.

3. Правилами техники безопасности и производственной

санитарии при производстве железобетонных изделий (Оргтрансстрой, 1962 г.).

4. СНиП III-А.11-70.

5. Техническими указаниями по тепловлажностной обработке

элементов сборных железобетонных мостовых конструкций (ВСН 109-64).

6. Техническими указаниями по повышению морозостойкости бетона транспортных сооружений (ВСН 150-68).

Техника безопасности

Для производства арматурных и формовочных работ назначаются рабочие не моложе 18 лет, прошедшие медицинское обследование, обученные, сдавший экзамены, прошедшие вводный инструктаж и инструктаж на рабочем месте по безопасным приемам труда.

На каждой технологической линии назначаются лица, ответственные за исправное содержание и правильную эксплуатацию

механизмов и оборудования.

При изготовлении блоков следует выполнять инструкцию по

технике безопасности, составленную на основе типовой инструкции, привязанной к местным условиям, утвержденную главным

инженером завода, разработанную на основе: СНиП III-А.11-70 «Техника безопасности в строительстве»; «Правил техники безопасности и промсанитарии при производстве железобетонных изделий» Оргтрансстрой, 1967 г.; «Правил техники безопасности при

производстве погрузочно-разгрузочных работ на железнодорожном

транспорте» Минтрансстрой и МПС, 1968 г.; «Правилами технической эксплуатации электротехнических устройств» СНиП III.6-67; «Правил устройства и эксплуатации грузоподъемных кранов» Минтрансстрой, 1974 г.; «Технических указаний по технологии изготовления».

III. Указания по организации труда

Блоки изготовляет комплексная бригада в составе 12 чел.

Бригада состоит из специализированных звеньев (смотри

графики производственного процесса) смены следующего состава.

Все рабочие, входящие в состав звеньев, должны владеть

смежными профессиями (арматурщик - сварщик, формовщик - изолировщик), каждый должен иметь права стропальщика.

Арматурные и бетонные работы в цехе выполняются в три

смены продолжительностью по 7 ч 36 мин.

Продолжительность обеденного перерыва составляет 36 мин.

Подготовительно-заключительные работы выполняются в соответствии с графиком.

Регламентированный отдых рабочих предусмотрен 2 раза в

течение смены.

Перед началом сборки все элементы арматурного каркаса должны быть доставлены и разложены на специально отведенной

площадке.

До начала работ необходимо сосредоточить на рабочих местах необходимые инструменты, приспособления и механизмы и проверить их исправность.

Распределение операций и времени на выполнение между рабочими

ПОСТ № 1

|

№ операции

по графику

|

Продолжительность операции

в мин

|

Арматурщик 5 разр.

|

Арматурщик 4 разр.

|

Объем работ звена

|

|

Операции

|

применяемый инструмент

|

Операции

|

применяемый инструмент

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

12

|

Получает задание от мастера, проверяет исправность инструмента, наличие необходимых материалов на рабочем месте

|

-

|

Перемещает необходимые материалы, проверяет исправность инструмента и подносит на рабочее место, производит монтаж шаблона-кондуктора

|

-

|

-

|

|

2

|

5,4

|

Стропует плоские каркасы ребра, подает команду крановщику, перемещает и устанавливает в шаблон-кондуктор

|

Стропы, монтировка

|

Выполняет то же, что арматурщик 5 разр.

|

Стропы, монтировка

|

2 каркаса

|

|

3

|

42

|

Берет из контейнера хомуты, устанавливает их на каркасы ребра и крепит вязальной проволокой

|

Крючок для вязки арматуры

|

-"-

|

Крючок для вязки арматуры

|

58 хомутов

|

|

4

|

2,4

|

Устанавливает стержни противоусадочной арматуры и крепит вязальной проволокой к каркасу ребра

|

Крючок для вязки арматуры

|

Выполняет то же, что арматурщик 5 разр.

|

Крючок для вязки арматуры

|

8 стержней

|

|

5

|

48,6

|

Берет поперечные стержни для нижней сетки плиты из контейнера, пропускает их через каркас ребра и заводит концы стержней в пазы продольной рейки шаблона, после чего раскладывает продольные стержни нижней сетки плиты и пересечения стержней скрепляет вязальной проволокой

|

-"-

|

-"-

|

-"-

|

1 сетка

|

|

6

|

18,6

|

Стропует сетку № 5 и укладывает в каркас, после чего стропует и укладывает последовательно четыре сетки № 6 и заканчивает сборку верхней сетки плиты укладкой сетки № 5

|

Стропы, крючок для вязки арматуры

|

-"-

|

Стропы, крючок для вязки арматуры

|

1 верхняя сетка

|

|

7

|

5,4

|

Размечает и устанавливает строповочные петли и закрепляет вязальной проволокой к каркасу

|

Крючок для вязки арматуры, монтировка

|

Выполняет то же, что арматурщик 5 разр.

|

Крючок, монтировка

|

4 петли

|

|

8

|

4,2

|

Предъявляет каркас заводской инспекции, устраняет неисправности

|

Ломик, монтировка, крючок для вязки арматуры

|

-"-

|

Ломик, монтировка, крючок для вязки арматуры

|

|

|

9

|

25,2

|

Отдых

|

|

|

|

|

Изготовление следующих каркасов выполняется так же (см. график производственного процесса).

ПОСТ № 2

|

№ операции

по графику

|

Продолжительность операции

в мин

|

Формовщик-расформовщик 5 разр.

|

Формовщик-расформовщик 4 разр.

|

Объем работ звена

|

|

Операции

|

применяемый инструмент

|

Операции

|

применяемый инструмент

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

|

1

|

10,2

|

Получает задание от мастера,

проверяет исправность механизмов, оборудования и инструментов, наличие необходимых материалов на рабочем месте и правильность их расположения

|

-

|

Перемещает необходимые материалы, проверяет исправность инструмента и подносит на рабочее место

|

-

|

-

|

|

2

|

10,8

|

Раскрывает пропарочную камеру, снимает крепление щитов в торцах, раздвигает продольные щиты фаркопфами, стропует блок, перемещает его на пост № 3

|

Гаечный ключ, монтировка

|

Выполняет то же, что формовщик-расформовщик 5 разр.

|

Гаечный ключ, монтировка

|

1 блок

|

|

14

3

|

3

|

Включает виброприводы, производит повторное уплотнение бетонной смеси блока, заформованного ранее (1 цикл)

|

-

|

Очищает форму и гребенки от остатков бетона

|

Пневмоскребок

|

3,96 м3

8,4 м2

|

|

4

3

|

9

|

Наносит смазку на рабочую поверхность формы

|

Удочка для нанесения смазки

|

Продолжает очистку формы и гребенок, отходы складывает в бункер. Проверяет совместно с мастером геометрические размеры формы

|

Пневмоскребок, метла, лопата, метр

|

12 м2

25,2 м2

|

|

4

5

|

9

|

Продолжает наносить смазку на поверхность формы, гребенок

|

Удочка для нанесения смазки, кисть, малоемкая тара

|

Устанавливает пластмассовые фиксаторы толщины защитного слоя

|

Малоемкая тара

|

12 м2

86 фиксаторов

|

|

4

6

|

7,2

|

Продолжает наносить смазку на поверхность формы, гребенок

|

-"-

|

Устанавливает в форму опорные листы

|

-"-

|

9,6 м2

2 опорных листа

|

|

7

|

6,6

|

Стропует каркас, перемещает

мостовым краном, устанавливает его в форму в проектное положение

|

Монтировка

|

Выполняет то же и совместно с формовщиком-расформовщиком 5 разр.

|

Монтировка

|

1 каркас

|

|

14

|

13,2

|

Включает виброприводы, производит повторное уплотнение бетонной смеси блока (2 цикл). Снимает крепление и отводит гребенки из выпусков арматуры плиты в исходное положение. Перемещает виброприводы из камеры мостовым краном. Закрывает пропарочную камеру

|

Гаечный ключ, молоток, монтировка

|

Выполняет то же и совместно с формовщиком-расформовщиком 5 разр.

|

Гаечный ключ, молоток, монтировка

|

3,96 м2

1 блок

|

|

8

|

13,2

|

Устанавливает и фиксирует борта формы в рабочее положение фаркопфами с креплением в торцах болтами. Устанавливает на выпуски арматуры плиты гребенки и крепит их в рабочем положении

|

Монтировка, молоток, гаечный ключ

|

-"-

|

Монтировка, молоток, гаечный ключ

|

1 форма

|

|

9

|

6

|

Предъявляет собранный каркас и форму заводской инспекции

|

-

|

Перемещает виброприводы в следующую камеру, соединяет с вибровалами

|

-

|

1 форма

2 вибропривода

|

|

10

|

30

|

Принимает бетонную смесь в бетоноукладчик, укладывает ее в форму. После окончания формовки отводит бетоноукладчик в исходное положение, очищает его от остатков бетонной смеси

|

Лопата, мастерок

|

Разравнивает бетонную смесь в форме. Включает виброприводы, следит за уплотнением бетонной смеси нижнего

пояса, заглаживает открытую поверхность блока

|

Лопата,

мастерок

|

3,96 м3

|

|

16

|

25,2

|

Отдыхает

|

-

|

Отдыхает

|

-

|

-

|

|

12

|

12,6

|

Очищает закладные детали от остатков бетона, производит

маркировку

|

Зубило, молоток, щетка металлическая кисть

|

Выполняет то же, что формовщик-расформовщик 5 разр.

|

Мастерок,

кисть

|

1 блок

|

|

13

|

6

|

Предъявляет готовый блок заводской инспекций

|

-

|

-"-

|

-

|

1 блок

|

Таким же образом до конца смены изготовляют 2 следующих блока (см. график

производственного процесса).