Министерство транспортного строительства СССР

государственный всесоюзный дорожный

НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ

(СОЮЗДОРНИИ)

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ КАРБОНАТНОГО

БЕТОНА В СТРОИТЕЛЬСТВЕ

ДОРОЖНЫХ ОСНОВАНИЙ

Балашиха

Московской области

1970

Предисловие

В «Рекомендациях по применению карбонатного бетона в строительстве дорожных оснований» на основе экспериментальных исследований Союздорнии, опыта строительства и эксплуатации участков с дорожной одеждой из карбонатного бетона, построенных в 1962 и 1968 - 1969 гг., изложены основные вопросы технологии карбонатного бетона.

Применение карбонатного бетона в соответствии с данными «Рекомендаций» позволит в ряде районов снизить стоимость строительства за счет использования местных материалов - побочных продуктов дробления карбонатных пород - известняков и доломитов.

Настоящие «Рекомендации» предназначены для организаций Минтрансстроя при внедрении карбонатного бетона в практику дорожного строительства.

«Рекомендации» составил канд. техн. наук Э.Р. Пинус. Замечания по «Рекомендациям» и вопросы, связанные с их использованием, просьба направлять по адресу: Московская обл., Балашиха-6, Союздорнии.

ДИРЕКТОР СОЮЗДОРНИИ

доктор технических наук В.В. Михайлов

Общие положения

1. «Рекомендации» являются дополнением к «Инструкции по устройству цементобетонных покрытий автомобильных дорог» ВСН 139-68 в части применения карбонатных бетонов при устройстве бетонных оснований под усовершенствованные (асфальтобетонные) покрытия автомобильных дорог I - IV категорий. «Рекомендациями» также можно руководствоваться при строительстве оснований городских проездов и улиц, дорог промышленных предприятий, аэродромов.

2. Техническая целесообразность применения дорожных карбонатных бетонов, т.е. бетонов на крупном и мелком заполнителях карбонатных пород, обусловлена активной структурообразующей ролью этих заполнителей в бетоне, которая проявляется главным образом в упрочении зоны контакта на границе цементный камень - заполнитель. Это упрочение происходит за счет высокого адгезионного сцепления между указанными компонентами бетона вследствие высокой пористости и физико-химической активности осадочных карбонатных горных пород - известняков и доломитов.

3. Конструкции бетонных оснований, в том числе геометрические размеры плит, при замене обычного бетона карбонатным не изменяются.

4. Экономическая эффективность применения карбонатных бетонов вместо обычных определяется на стадии проектирования дороги на основе технико-экономического сравнения вариантов с учетом стоимости и дальности транспортирования составляющих бетон материалов. Наиболее эффективно применение карбонатных бетонов в тех районах, где имеются запасы карбонатных пород и щебеночные заводы на их базе.

5. При составлении предварительных экономических расчетов следует учитывать, что в качестве мелкого заполнителя в карбонатных бетонах используют побочный продукт, получаемый при производстве щебня на щебеночных заводах или при грохочении щебня на бетонных заводах. Кроме того, карбонатные бетоны в сравнении с равнопрочными обычными бетонами характеризуются меньшим (на 10 - 20 %) содержанием цемента.

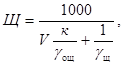

6. Приблизительно стоимость 1 м3 природного песка (мелкого заполнителя обычного бетона), выше которой экономически целесообразно применять карбонатный бетон вместо обычного, может быть определена по формуле

![]() (1)

(1)

где сп, с¢п - стоимость 1 м3 (франко-бетонный завод) соответственно природного и карбонатного песка, руб.;

сц - стоимость 1 т цемента, руб.;

Vп, Рц - содержание соответственно песка, м3, и цемента, т, в 1 м3 обычного бетона;

Р¢ц - содержание цемента в 1 м3 карбонатного бетона, т;

(сп)р - стоимость 1 м3 природного песка, при которой обычный и карбонатный бетоны экономически равноценны, руб.

При обычно принятом содержании мелкого заполнителя в дорожном бетоне для оснований и применении цементов марок «300» - «400» указанная формула упрощается и приобретает вид

Требования к бетону и бетонной смеси

7. Для строительства бетонных оснований под капитальные усовершенствованные (асфальтобетонные) покрытия применяют карбонатные бетоны следующих марок:

- по пределу прочности на растяжение при изгибе: «20», «25», «30» и «35»;

- по пределу прочности при сжатии: «100», «150», «200» и «250».

8. Марка бетона по пределу прочности на растяжение при изгибе является для карбонатного бетона основным показателем. Марку бетона при сжатии назначают независимо от марки по пределу прочности на растяжение при изгибе.

Марку карбонатного бетона по прочности назначают:

на растяжение при изгибе при сжатии

«20» и «25»............................................................. не менее «100»

«30» и «35»............................................................. не менее «150»

9. Марка карбонатного бетона по морозостойкости для оснований усовершенствованных покрытий должна быть не ниже:

Мрз 25 - для районов со среднемесячной температурой наиболее холодного месяца от -10 до -20 °С.

Мрз 50 - для районов со среднемесячной температурой наиболее холодного месяца ниже -20 °С.

В районах со среднемесячной температурой наиболее холодного месяца -10 °С и выше карбонатный бетон на морозостойкость не испытывают.

10. Водоцементное отношение в карбонатных бетонах, предназначенных для оснований усовершенствованных покрытий, не ограничивают.

11. Жесткость бетонной смеси по техническому вискозиметру на карбонатных (мелком и крупном) заполнителях при устройстве оснований бетоноотделочными машинами должна характеризоваться на месте укладки показателем 40 - 50 сек.

Требования к материалам для карбонатного бетона

12. Технические требования к материалам для приготовления карбонатного бетона должны соответствовать требованиям ГОСТ 8424-63 «Бетон дорожный» и ГОСТ 10268-62 «Заполнители для тяжелого бетона» с учетом нижеследующих дополнений и изменений.

13. В связи с повышенной водопотребностью карбонатных бетонов при их приготовлении следует применять пластифицированные цементы или вводить пластификатор (ССБ или СДБ) непосредственно в воду затворения.

14. В качестве мелкого заполнителя для карбонатного бетона применяют дробленые (искусственные) пески, получаемые в процессе вторичного дробления осадочных карбонатных пород на щебень, удовлетворяющий требованиям ГОСТ 8424-63, или при грохочении щебня на бетонном заводе.

Содержание в искусственном карбонатном песке зерен, проходящих через сито № 014, допускают до 40 % по весу. При этом количество частиц, определяемых отмучиванием, не регламентируют.

В карбонатном песке не должно быть комков глины, суглинков и посторонних загрязняющих примесей.

15. Содержание зерен слабых пород в крупном заполнителе - щебне - для карбонатного бетона не должно превышать 20 % по весу.

При соответствующем технико-экономическом обосновании в отдельных случаях допускается применение щебня с содержанием зерен слабых пород более 20 % по весу.

Методы испытаний

16. Карбонатный бетон и его компоненты следует испытывать в соответствии с действующими стандартами (см. ГОСТ 8424-63).

17. Крупный заполнитель карбонатных бетонов следует испытывать по ГОСТ 8269-64 «Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний».

18. Количество зерен размером менее 0,14 мм в мелком заполнителе (карбонатном песке) следует определять методом отмучивания, остаток после предварительного его высушивания до постоянного веса просеять на сите № 014, количество отмученных и отсеянных частиц просуммировать.

Подбор состава бетона

19. Состав карбонатного бетона подбирают следующим образом:

1) определяют количество щебня в кг/м3 по формуле

(3)

(3)

где gощ, gщ - объемный вес соответственно щебня и породы, кг/л;

V - пустотность щебня в долях единицы;

к - коэффициент раздвижки щебня раствором.

Коэффициент раздвижки рекомендуется назначать от 1,2 до 1,4;

2) принимают (условно) три расхода цемента: 200, 250 и 300 кг/м3. Для одного из них, например 250 кг/м3, подбирают пробный состав бетона с заданной жесткостью смеси следующим образом:

а) назначают ориентировочно величину водосодержания смеси в л/м3 по формуле

![]() (4)

(4)

где Вщ - водопоглощение щебня, определяемое по ГОСТ 8269-64 в течение 30 мин, %;

Вд - дополнительное количество воды, назначаемое в пределах 50 - 100 л в зависимости от плотности карбонатной породы, %;

Вп - водопотребность карбонатного песка, определяемая по методу Б.Г. Скрамтаева и Ю.М. Баженова (см. ниже), %.

Для определения водопотребности песка отвешивают 300 г цемента и 600 г испытуемого песка. Все перемешивают в течение одной минуты, а затем с водой еще пять минут. По окончании перемешивания определяют расплыв конуса на встряхивающем столике в соответствии с указанием ГОСТ 310-60 «Цементы. Методы физических и механических испытаний». Путем подбора определяют водоцементное отношение, при котором расплыв конуса равен 170 мм. Затем вычисляют водопотребность песка по формуле

![]() (5)

(5)

где В/Ц - водоцементное отношение раствора, соответствующее расплыву конуса 170 мм;

НГ - нормальная густота цементного теста, определяемая по ГОСТ 310-60 и выраженная в виде относительной величины;

б) определяют количество песка по формуле

(6)

(6)

где gц, gп, gщ - удельный вес соответственно цемента, песка, щебня, кг/л;

в) приготавливают пробный замес и определяют показатель его жесткости.

Если этот показатель не соответствует требуемому значению, то расход воды и состав бетона корректируют до получения необходимого показателя жесткости;

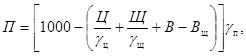

г) после определения указанным способом расхода воды (водопотребности смеси), который сохраняют для двух других составов батона (с расходами цемента соответственно 200 и 300 кг/м3), определяют для этих составов значения П и значения В/Ц;

д) для каждого из трех составов делают пробный замес с целью проверки показателя жесткости и определения выхода бетонной смеси. Затем в соответствии с ГОСТ 10180-67 «Бетон тяжелый. Методы определения прочности» формуют образцы и определяют прочность бетона на растяжение при изгибе и при сжатии;

е) по результатам испытаний строят кривые зависимостей

Rизг = f(В/Ц) и Rсж = f(В/Ц).

По кривым определяют требуемое для заданной марки бетона значение В/Ц и по расходу воды В, определенному ранее, назначают расход цемента Ц и определяют расход песка П.

20. При корректировке состава карбонатного бетона в процессе его приготовления на ЦБЗ влагу, содержащуюся в крупном заполнителе (щебне), учитывают в общем водосодержании смеси. Иначе говоря, количество дозируемой воды на ЦБЗ определяют как разность между общим расходом воды В, полученным в процессе подбора смеси, и количеством влаги, содержащейся в крупном заполнителе.

Особенности производства работ

21. Приготовление бетонной смеси, транспортирование и укладку бетона, уход за ним в процессе твердения, а также контроль качества производства работ следует осуществлять в соответствии с ВСН 139-68 с учетом нижеследующих пунктов.

22. Мелкий заполнитель (карбонатный песок) при транспортировании и хранении должен быть защищен от увлажнения.

23. При перемещении и надвижке заполнителей применение бульдозеров не рекомендуется.

24. Карбонатные бетоны рекомендуется приготовлять в смесителях принудительного перемешивания.

25. При приготовлении бетонной смеси в смесителях порционного действия необходимо вначале перемешать сухую смесь цемента и заполнителей, а затем вводить воду затворения.

26. Бункеры-дозаторы мелкого заполнителя должны быть оборудованы вибраторами с целью предотвращения зависания дробленого песка над течкой.

27. Контролировать влажность заполнителей для корректировки состава необходимо не менее двух раз в смену, а также при изменении атмосферных условий.

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ КАРБОНАТНОГО БЕТОНА В СТРОИТЕЛЬСТВЕ ДОРОЖНЫХ ОСНОВАНИЙ. Союздорнии, Балашиха Московской обл., 1970.

Даны область применения карбонатного бетона, требования к материалам, подбор состава бетона и особенности производства работ.

СОДЕРЖАНИЕ