|

МИНИСТЕРСТВО ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА ГОСУДАРСТВЕННЫЙ ВСЕСОЮЗНЫЙ ДОРОЖНЫЙ СОЮЗДОРНИИ |

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ОБЕСПЕЧЕНИЮ ВОЗДУХОВОВЛЕЧЕНИЯ

В

БЕТОННУЮ СМЕСЬ ПРИ СТРОИТЕЛЬСТВЕ

ЦЕМЕНТОБЕТОННЫХ

ПОКРЫТИЙ

АВТОМОБИЛЬНЫХ

ДОРОГ И АЭРОДРОМОВ

Утверждены зам. директора

Союздорнии Ю.Л. Мотылевым

Одобрены Главным техническим

управлением Минтрансстроя

(письмо ГТУ № 37-2-11/2 от 23.01.79 г.)

МОСКВА 1983

Даны рекомендации по обеспечению требуемого воздухововлечения в бетонную смесь при ее приготовлении высокопроизводительными бетоносмесительными установками цикличного и непрерывного действия производительностью 120 и 240 м3/ч.

Настоящие «Методические рекомендации» направлены на повышение стойкости цементобетонных покрытий автомобильных дорог и аэродромов. Применение настоящих рекомендаций будет способствовать повышению качества и долговечности строящихся цементобетонных покрытий.

Табл. 2, рис. 2.

Предисловие

В настоящее время в отечественной и зарубежной практике скоростного строительства цементобетонных покрытий применяются высокопроизводительные бетоносмесительные установки цикличного и непрерывного действия с гравитационным перемешиванием бетонной смеси. Однако применяемые бетоносмесительные установки непрерывного действия СБ-109 и СБ-118 производительностью 120 и 240 м3/ч не в полной мере обеспечивают требования к дорожному бетону по количеству вовлеченного в бетонную смесь воздуха, выполнение которых будет способствовать повышению стойкости бетона против совместного агрессивного действия отрицательных температур и антигололедных реагентов.

Исследования и опытно-экспериментальные работы, выполненные Союздорнии совместно с НПО «ВНИИстройдормаш» на объектах Главдорстроя, показали, что возможность регулирования содержания вовлеченного воздуха в бетонной смеси при ее приготовлении обусловлена технологическими факторами и конструктивными особенностями бетоносмесительных установок.

В результате исследований Союздорнии разработаны настоящие «Методические рекомендации по обеспечению воздухововлечения в бетонную смесь при строительстве цементобетонных покрытий автомобильных дорог и аэродромов»; в них изложены предложения по обеспечению требуемого воздухововлечения в бетонную смесь при ее приготовлении. Использование разработанных «Методических рекомендаций» будет способствовать повышению качества строительства и долговечности бетонных покрытий автомобильных дорог и аэродромов.

«Методические рекомендации» разработаны канд. техн. наук В.И. Коршуновым и В.В. Силкиным, инж. С.Н. Мариным при участии канд. техн. наук А.А. Новикова и инж. Ю.Г. Ланге.

1. Общие положения

1.1. Настоящие «Методические рекомендации» могут быть использованы при строительстве монолитных цементобетонных покрытий автомобильных дорог и аэродромов и будут способствовать обеспечению стойкости цементобетонных покрытий автомобильных дорог и аэродромов против совместного действия мороза и антигололедных реагентов.

1.2. Для повышения стойкости бетона против совместного агрессивного действия мороза и антигололедных реагентов в бетонную смесь при ее приготовлении следует вводить воздухововлекающие химические добавки. При этом надо учесть, что вовлеченный воздух оказывает положительное влияние на технологические свойства бетонной смеси, способствуя повышению ее удобообрабатываемости и устойчивости против расслоения в процессе транспортирования и виброуплотнения.

1.3. Уменьшение объема воздушных пор в бетоне по сравнению с требуемым не только снижает его долговечность (прочность его при этом повышается), но и приводит к перерасходу бетонной смеси за счет замещения воздушных пор бетоном; неоправданное увеличение объема воздушных пор по сравнению с требуемым приводит к снижению прочности бетона или к перерасходу цемента для получения требуемой прочности.

1.4. Технологический процесс приготовления бетонной смеси должен обеспечивать возможность регулирования содержания вовлеченного воздуха. При этом следует учесть, что объем воздушных пор и их преобладающий размер в бетоне обусловливаются временем от момента окончания перемешивания бетонной смеси до виброформования.

1.5. Объем вовлеченного в бетонную смесь воздуха на месте укладки не должен превышать 6 %.

Центральной лаборатории строительного объекта в выдаваемом рецепте на состав бетонной смеси следует указывать расход воздухововлекающей добавки не по лабораторному подбору, а по фактическому расходу добавки в производственных условиях, который обеспечивает требуемое воздухововлечение на месте производства работ.

2. Регулирование содержания вовлеченного воздуха в бетонной смеси при ее приготовлении

2.1. Там, где технологическое оборудование, материалы и условия производства работ ограничивают возможность варьирования факторами для регулирования воздухововлечения в бетонной смеси при ее приготовлении, следует регулировать режим перемешивания, количество вводимых воздухововлекающих добавок, соотношение между крупным и мелким заполнителями.

2.2. Увеличение объема вовлеченного воздуха может быть достигнуто повышением расхода воздухововлекающей добавки, если продолжительность перемешивания достигнет своего максимума.

Следует учесть, что увеличение времени перемешивания оказывает более эффективное влияние на объем вовлеченного воздуха в бетонной смеси, чем повышение расхода воздухововлекающей добавки.

2.3. В связи с тем, что объем вовлеченного воздуха в уплотненной смеси покрытия обусловливается также временем, прошедшим от момента приготовления бетонной смеси до момента ее виброуплотнения, а также технологическими операциями, связанными с ее переработкой (выгрузкой, транспортированием, распределением и уплотнением), при приготовлении бетонной смеси должна обеспечиваться возможность увеличения содержания вовлеченного воздуха более 5 - 6 % по объему (выше требований ГОСТ 8424-72).

2.4. При приготовлении бетонной смеси в бетоносмесительной установке цикличного действия производительностью 240 м3/ч с объемом готового замеса 5,3 м3 продолжительность перемешивания может быть в пределах 60 - 90 с при обычно принятых расходах воздухововлекающих добавок (0,01 - 0,02 % массы цемента).

При изменении объема готового замеса время перемешивания должно быть уточнено опытным путем. Следует учитывать, что с увеличением времени перемешивания увеличивается и объем вовлеченного воздуха и особенно интенсивно после 90 с перемешивания.

Следует учесть, что продолжительность перемешивания в цикличных смесителях определяется временем от момента окончания загрузки всех материалов в работающий смеситель до начала выгрузки из него смеси.

2.5. При производстве работ надо исходить из того, что особенностью перемешивания бетонной смеси в установках непрерывного действия (СБ-109, СБ-118) является ограниченное (10 - 20 с) время ее перемешивания.

2.6. Увеличение времени и интенсивности перемешивания может достигаться изменением схемы расположения лопастей в барабане смесителяx), установкой части их навстречу движению смеси и созданием подпора перемешиваемому материалу.

x) Авт. свид. 1006241.

Для перестановки лопастей необходимо в броневой стенке барабана прорезать новые отверстия под болты их держателей, а старые отверстия заглушить.

Перестановку лопастей следует начинать с ряда, ближайшего к выгрузочному отверстию. После перестановки двух лопастей в этом ряду смеситель следует включить в работу, обратить внимание на увеличение потребляемой энергии электродвигателем смесителя и замерить объем вовлеченного воздуха.

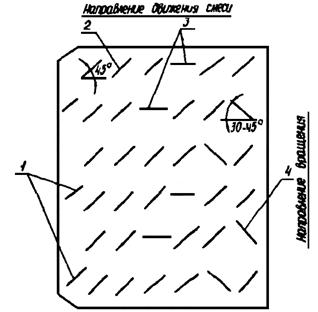

В случае недостаточного воздухововлечения необходимо в такой же последовательности осуществить перестановку лопастей в каждом последующем ряду в соответствии со схемой, представленной на рисунке.

Для предотвращения увеличения вероятности налипания смеси, в зоне загрузочного отверстия, лопасти в рядах у загрузочного отверстия должны быть наклонены под углом 45° к разгрузочному отверстию.

2.7. Порядок расчета ориентировочного времени перемешивания в бетоносмесительных установках непрерывного действия приведен в приложении.

Схема расположения лопастей в барабане смесителя:

1 - загрузочные лопасти; 2 - лопасти, наклоненные к разгрузочному отверстию; 3 - горизонтальные лопасти; 4 - лопасти, наклоненные к загрузочному отверстию

2.8. Следует обращать особое внимание на степень наполнения смесительного барабана, так как этот фактор также оказывает определенное влияние на качество перемешивания и содержание вовлеченного воздуха в бетонной смеси.

Необходимо также учитывать, что уменьшение производительности бетоносмесительной установки непрерывного действия ведет к уменьшению степени заполнения смесительного барабана, снижает эффект воздухововлечения, что потребует дополнительных мероприятий по обеспечению воздухововлечения.

2.9. Увеличение объема вовлеченного воздуха при приготовлении бетонной смеси в установках непрерывного действия можно достичь при осуществлении следующих мероприятий:

увеличение степени заполнения барабана смесителя за счет повышения производительности бетоносмесительной установки;

изменение схемы расположения лопастей в смесительном барабане путем перестановки части лопастей (см. рисунок);

увеличение расхода воздухововлекающей добавки до 0,03 - 0,05 % массы цемента.

2.10. Важным фактором, способствующим обеспечению в бетоне покрытия требуемого объема, воздушных условно-замкнутых пор, которые в основном формируются из вовлеченного в бетонную смесь воздуха, является воздухоудерживающая способность бетонной смеси, поэтому постоянно необходимо повышать воздухоудерживающую способность бетонной смеси. Это обусловливается тем, что при относительно высоком воздухововлечении, перемешивании, а также низкой воздухо-удерживающей способности смеси в бетоне покрытия может не остаться требуемого объема вовлеченного воздуха после технологической переработки бетонной смеси.

При относительно небольшом воздухововлечении и высокой воздухо-удерживающей способности смеси, в бетоне останется воздушных пор в объеме, предусмотренном требованиями ГОСТ 8424-72.

2.11. Одним из наиболее существенных факторов, влияющих на воздухововлекающую и воздухо-удерживающую способность бетонной смеси, является коэффициент раздвижки щебня растворной частью. С увеличением коэффициента (увеличение доли песка в смеси заполнителей) при прочих равных условиях воздухо-удерживающая способность бетонной смеси повышается.

Рекомендуются следующие минимальные величины коэффициента раздвижки в зависимости от модуля крупности песка: Kрзд = 1,7 для Mкр = 1,5 ÷ 2,0; 1,8 - для Mкр = 2,0 ÷ 2,5; 1,9 - для Mкр = 2,5 ÷ 3,2.

Предельно возможная (наибольшая) величина коэффициента раздвижки уточняется по методике, изложенной в «Методических рекомендациях по применению малощебеночных бетонов для строительства бетонных покрытий» (М., 1977).

2.12. Определение содержания вовлеченного воздуха в бетонной смеси производится в соответствии с «Инструкцией по строительству цементобетонных покрытий автомобильных дорог» ВСН 139-80 Минтрансстроя, приложение 3 и приведенными положениями настоящих «Методических рекомендаций».

2.13. На бетонном заводе пробу бетонной смеси в чашу прибора отбирают (как можно полнее, с «шапкой») из кузова транспортного средства (автосамосвала), а на месте укладки пробу отбирают из бетонной смеси перед бетоноукладчиком. Во время отбора проб необходимо соблюдать правила техники безопасности.

2.14. Определение содержания вовлеченного воздуха в бетонной смеси следует начинать сразу же после отбора пробы.

2.15. При устройстве покрытия с применением скользящих форм бетонную смесь в чаше прибора уплотняют глубинными вибраторами с параметрами, соответствующими вибраторам на бетоноукладчике. Время уплотнения бетонной смеси в чаше прибора должно соответствовать времени уплотнения смеси в покрытии.

Время уплотнения смеси в покрытии (t) зависит от скорости движения бетоноукладчика:

![]()

где ℓ - длина глубинного вибратора, равная 0,4 м;

V - скорость движения машины, м/с.

Время уплотнения в зависимости от скорости движения машины приведено в табл. 1.

Таблица 1

|

Скорость движения бетоноукладчика, м/с (м/мин) |

0,0166 (1,0) |

0,025 (1,5) |

0,033 (2,0) |

0,041 (2,5) |

0,05 (3,0) |

|

Время уплотнения смеси, с |

24 |

16 |

12 |

10 |

8 |

Глубинный вибратор плавно опускают в центр чаши воздухомера в течение половины требуемого времени уплотнения смеси, и плавно поднимают за тот же период. Вибратор не должен касаться стенок и дна чаши.

Например, время уплотнения 12 с при скорости движения укладчика 0,033 м/с (2 м/мин): 6 с - плавное опускание и 6 с - плавный подъем вибратора.

После окончания уплотнения недостающую бетонную смесь в чаше заполняют новой порцией бетонной смеси и горизонтальным движением вибратора по верху чаши уплотняют ее.

3. Основные требования к производственному узлу и блоку дозирования рабочих растворов добавок ПАВ

3.1. Производственный узел для приготовления рабочих растворов добавок ПАВ предназначается для доведения промышленных концентраций этих веществ (вязких или сухих) до рабочих (разбавленных), приведенных в табл. 2.

Таблица 2

|

Вид добавки |

Количество добавки в сухом веществе, % массы цемента |

Рекомендуемая концентрация раствора при раздельной подаче в смеситель, % |

Товарный вид добавки |

|

|

СДБ |

Пластифицирующая |

0,2 - 0,4 |

10 - 30 |

50 %-ный раствор, реже в твердом виде |

|

снв |

Воздухововлекающая |

0,01 - 0,05 |

10 - 30 |

В твердом виде |

3.2. В узле для приготовления раствора должна быть предусмотрена возможность подогрева растворов добавок ПАВ до температуры 60 - 80 °С, а также возможность их принудительного перемешивания с водой.

3.3. В узле должна обеспечиваться возможность приготовления раздельно, в разных емкостях, рабочих растворов добавок ПАВ, например, воздухововлекающей (СНВ) и пластифицирующей (СДБ); их примерное соотношение по объему следует принимать 1:10.

3.4. Узел для приготовления растворов добавок ПАВ должен быть оборудован системой перекачки (в соответствии с производительностью бетоносмесительной установки) в блок дозирования и в резервные емкости («склад» рабочих растворов).

3.5. Блок дозирования рабочих растворов добавок должен обеспечивать возможность раздельного их дозирования.

Приложение

Расчет времени перемешивания в бетоносмесительных установках непрерывного действия

Производительность бетоносмесительной установки непрерывного действия П (м3/ч) определяется по формуле

![]() (1)

(1)

где V - объем барабана бетоносмесителя, м3;

φ - степень наполнения барабана готовой смесью;

t - время перемешивания, с.

Для бетоносмесителя с цилиндрическим барабаном

![]() (2)

(2)

где Д - диаметр барабана, м;

![]() - длина рабочей части барабана, м.

- длина рабочей части барабана, м.

Исходя из зависимости (1) с учетом формулы (2) время перемешивания, определится по формуле

![]() (3)

(3)

В формуле (3) все величины, кроме степени наполнения барабана (φ), являются известными. Так, объем

бетоносмесителя,

определяемый геометрическими параметрами (Д и ![]() ), является постоянным, а производительность бетоносмесителя устанавливается в начале работы путем настройки дозаторов компонентов бетонной смеси и может быть изменена только в результате определения нового расхода заполнителей и цемента. Таким образом, для нахождения времени перемешивания бетонной смеси необходимо определить степень наполнения барабана смесителя.

), является постоянным, а производительность бетоносмесителя устанавливается в начале работы путем настройки дозаторов компонентов бетонной смеси и может быть изменена только в результате определения нового расхода заполнителей и цемента. Таким образом, для нахождения времени перемешивания бетонной смеси необходимо определить степень наполнения барабана смесителя.

Степень наполнения можно определить двумя методами - прямым и косвенным.

Прямой метод заключается в непосредственном определении степени наполнения барабана путем измерения объема сегмента, который образует бетонная смесь в барабане смесителя после его остановки двумя способами.

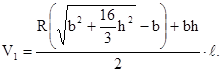

При первом способе необходимо в установившемся режиме работы остановить всю установку и, замерив глубину и ширину образовавшегося в барабане слоя бетонной смеси, вычислить объем сегмента V1 (м3) по формуле

где F - площадь сегмента, м2 (сечение потока материала в барабане);

![]() (5)

(5)

где R - радиус барабана смесителя, м;

S - длина дуги сегмента, м;

b - длина хорды сегмента, м;

h - стрелка сегмента (глубина образовавшегося слоя бетонной смеси в неподвижном смесителе).

Длину дуги сегмента можно определить по измеренным величинам и по формуле

![]() (6)

(6)

тогда с учетом формул (5) и (6) объем сегмента будет равен

(7)

(7)

При втором способе включают в работу только один барабан бетоносмесителя, разгружают находящуюся в нем смесь, замеряют ее объем. Степень наполнения барабана определяется отношением, полученным первым и вторым способом объема смеси к объему барабана смесителя.

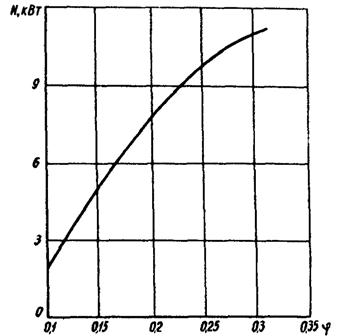

Косвенный метод определения степени наполнения барабана бетоносмесителя основан на зависимости потребляемой электродвигателем бетоносмесителя мощности от степени наполнения барабана.

Для этого необходимо в установившемся режиме работы бетоносмесительной установки замерить показания потребляемой электродвигателем бетоносмесителя

мощности

по ваттметру, установленному на пульте управления. Далее найти удельное значение мощности, разделив замеренное значение на длину рабочей части барабана ![]() , и воспользоваться графической зависимостью, приведенной на рисунке приложения.

, и воспользоваться графической зависимостью, приведенной на рисунке приложения.

Представленный тарировочный график устанавливает связь между удельными значениями мощности (мощности, которую потребляет барабан смесителя с длиной рабочей части барабана 1 м) и значениями степени наполнения барабана по готовой смеси.

В каждом конкретном случае мощность, потребляемая приводом барабана, будет зависеть от многих факторов, в частности состава смеси и свойств перемешиваемых материалов. Поэтому представленный тарировочный график можно рассматривать как пример составления такого графика.

Отложив по оси ординат вычисленное значение удельной мощности и проведя через данную точку прямую до пересечения ее с кривой Nуд = f(φ), получаем абсциссу, значение которой соответствует искомой величине - степени наполнения барабана бетоносмесителя. Подставляя полученное прямым или косвенным методом значение степени наполнения барабана бетоносмесителя (φ) в выражение (3) находим время перемешивания бетонной смеси в бетоносмесителе непрерывного действия.

Пример расчета

Рассчитать время перемешивания бетонной смеси в

бетоносмесительной

установке непрерывного действия СБ-109, настроенной на производительность 120 м3/ч. Геометрические параметры барабана: P = 1,6 м, ![]()

![]() = 4,5 м.

= 4,5 м.

Согласно формуле (3) время перемешивания равно

![]()

Воспользуемся косвенным методом определения степени наполнения барабана бетоносмесителя.

Зависимость потребляемой мощности от степени наполнения барабана

В установившемся режиме работы потребляемая электродвигателем бетоносмесителя мощность N оказалась равной 18 кВт. Удельное значение мощности равно

![]()

Из рисунка приложения следует, что значению удельной мощности 4 кВт/м соответствует значение степени наполнения барабана φ = 0,13, тогда время перемешивания будет равно

![]()

![]()

СОДЕРЖАНИЕ

|

2. Регулирование содержания вовлеченного воздуха в бетонной смеси при ее приготовлении. 2 Приложение. Расчет времени перемешивания в бетоносмесительных установках непрерывного действия. 6 |