МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ

Государственный проектно-изыскательский

и научно-исследовательский институт

«АЭРОПРОЕКТ»

Ленинградский филиал

«ЛЕНАЭРОПРОЕКТ»

РУКОВОДСТВО

ПО

ПРИМЕНЕНИЮ СОЕДИНЕНИЯ АЭРОДРОМНЫХ ПЛИТ

ИЗОГНУТЫМИ

ШТЫРЯМИ

Ленинград 1987 г.

В Руководстве содержатся основные требования к конструкции

стыкового

соединения плит жестких аэродромных покрытий изогнутыми штырями, а также требования и правила производства работ при

строительстве

покрытий с такими соединениями. В Руководстве приводятся также необходимые обобщенные данные о трудоемкости и расходе материалов при различных типах стыковых соединений и методика оценки технико-экономической эффективности использования

изогнутых

штырей в соединениях плит аэродромных покрытий.

Руководство разработало на основе обобщения научных экспериментальных работ и производственного опыта применения этого типа стыковых соединений на объектах гражданской авиации в период 1974 - 1986 гг. с учетом требований действующих нормативных документов.

Руководство предназначено для использования инженерно-техническими работниками при проектировании и строительстве цементобетонных аэродромных и дорожных покрытий.

Руководство разработано сотрудниками Ленфилиала ГПИ и НИИ ГА Ленаэропроект ВТОРУШИНЫМ В.Н., ГАГАРИНЫМ Б.П., ПОПОВЫМ В.П., САВЕНКОМ Б.М., ШУМИЛОВОЙ Г.Д. и утверждено МГА 30.03.1987 года.

СОДЕРЖАНИЕ

1.1. Настоящее «Руководство по технологии устройства соединений аэродромных плит изогнутыми штырями» выпускается в развитие проекта «Пособия по проектированию гражданских аэродромов (к СНиП 2.05.08-85), часть IV. Аэродромные одежды.

1.2. Стыковое соединение плит изогнутыми штырями рекомендуется для применения при строительстве цементобетонных, армобетонных и железобетонных покрытий аэродромов во всех климатических

зонах.

1.3. Данный тип стыковых соединений может использоваться в поперечных и продольных швах при устройстве покрытий как комплектом машин с рельс-формами, так и при опытном строительстве машинами со скользящей опалубкой.

В последнем случае необходимо изготовление специальной металлической опалубки, описание конструкции которой дается в настоящем

Руководстве.

Наличие опалубки исключает оплывание продольных кромок покрытия, повышает его качество.

1.4. Применение стыковых соединений с изогнутыми штырями

позволяет

снизить толщину бетонных покрытий и повысить их долговечность.

Указанные достоинства данного типа стыковых соединений

позволяют

компенсировать затраты на дополнительные технологические операции, связанные с их применением.

1.5. Назначение данного типа стыкового соединения должно осуществляться на основе технико-экономического анализа вариантов покрытий с различными стыковыми соединениями.

1.6. В процессе строительства покрытий со стыковыми соединениями плит изогнутыми штырями необходимо строго соблюдать

требования

СНиП 3.06.06-86 «Аэродромы. Правила производства и приемки работ».

2.1. Сущность конструкции стыкового соединения плит изогнутыми штырями состоит в обеспечении работы на растяжение штыревых

элементов,

непосредственно передающих нагрузку с одной плиты на другую.

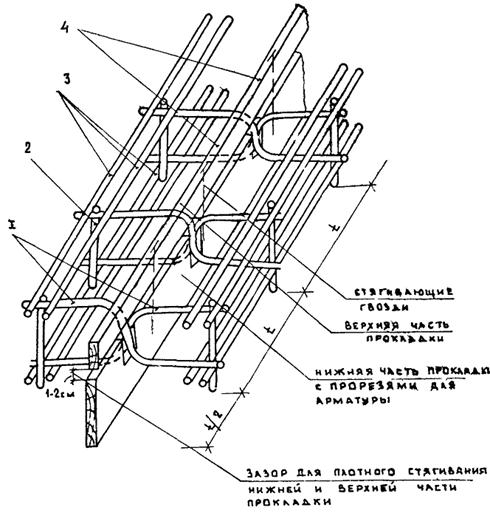

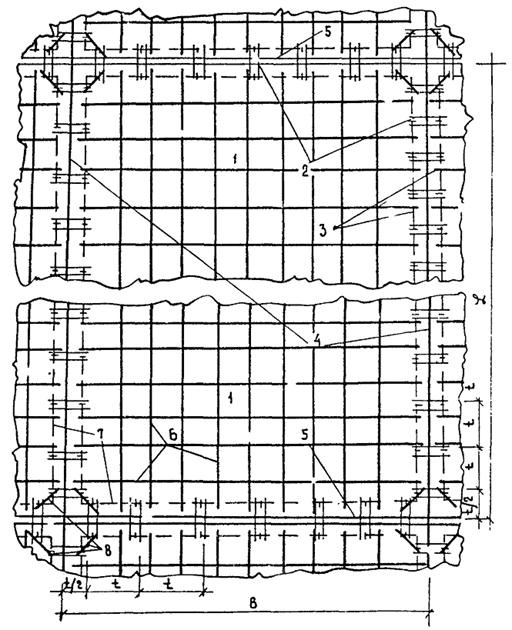

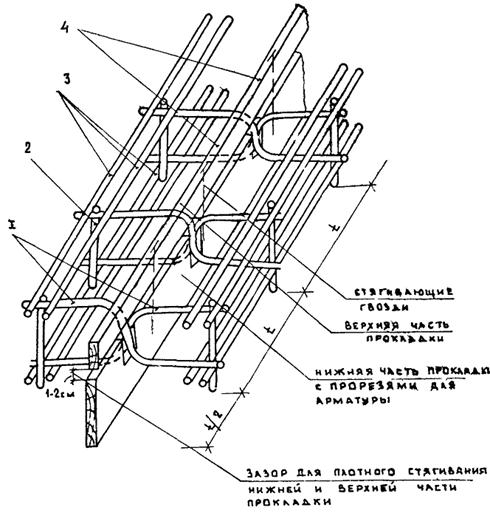

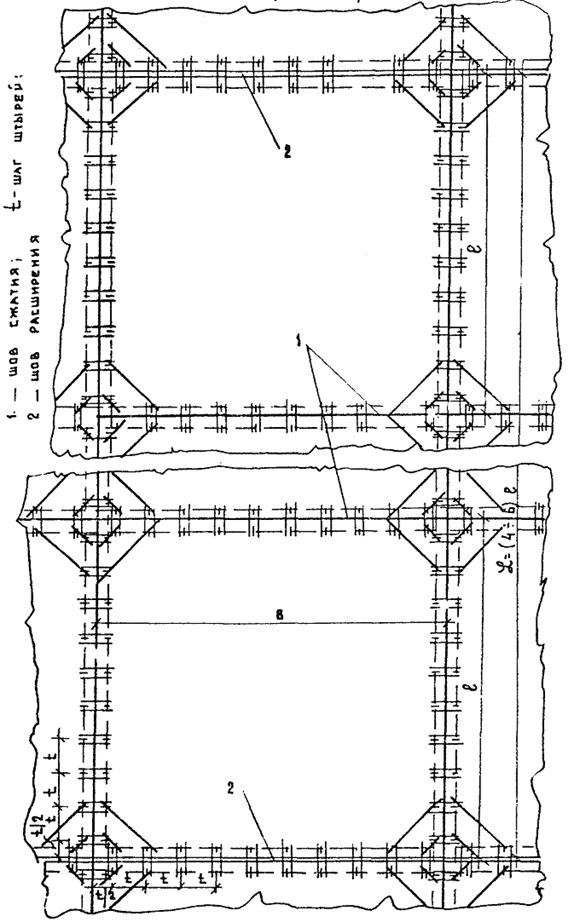

2.2. Стыковое соединение выполняется в виде пространственного каркаса, состоящего из изогнутых штырей 1, стоек 2, горизонтальных стержней 3, составной дощатой прокладки 4 (рис. 1).

2.3. Изогнутые штыри и стержни краевого усиления плит является основными элементами стыкового соединения. Места перекрещивания изогнутых штырей должны совпадать с деформационными швами жесткого покрытия. При переходе подвижной нагрузки с одной плиты на другую штыри поочередно подвергаются растяжению, причем передача усилия с металла на бетон по всей длине криволинейной части штыря в пределах 1/4 окружности, что предохраняет бетон от смятия в зоне контакта со штырем. Благодаря этому повышается степень передачи с плиты на плиту вертикальной нагрузки, уменьшаются деформации покрытий и оснований в зоне швов и увеличиваются сроки службы краевых участков плит.

Прямолинейные части штырей жестко заделываются в бетоне.

2.4. Стойки предназначены для попарного соединения изогнутых штырей и установки каркасов на основание или нижний слой покрытия.

2.5. Монтажные стержни предназначены для соединения пар изогнутых штырей в каркасы и усиления краев плит.

2.6. Дощатые прокладки (разделительные) могут выполнять роль опалубки в продольных швах, а также могут при необходимости использоваться как упругие элементы в деформационных швах.

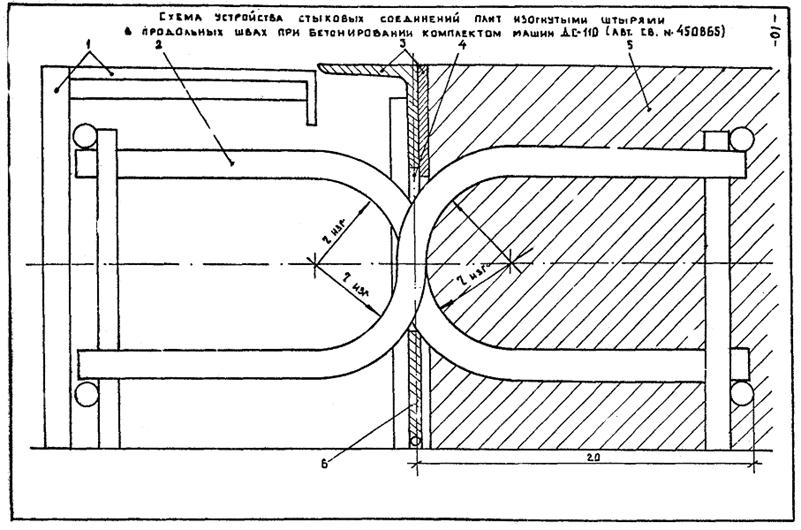

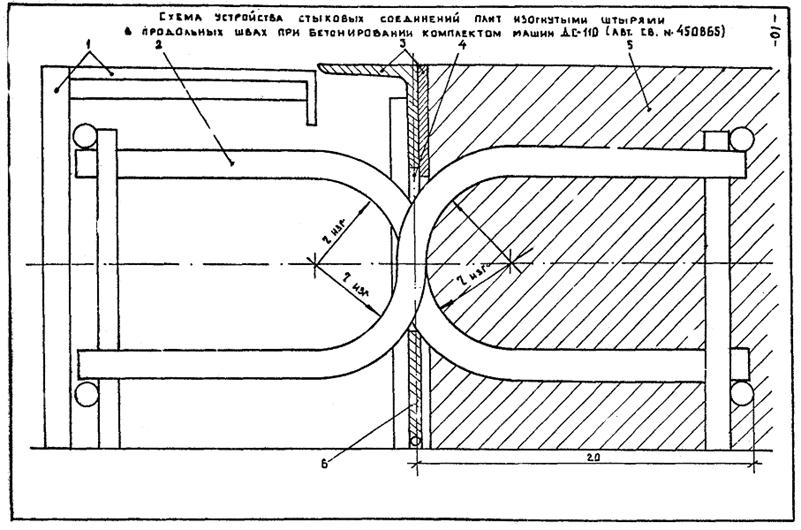

2.7. Схема устройства стыковых соединений плит изогнутыми

штырями

в продольных швах при бетонировании покрытий комплектом ДС-110 приведена на рис. 2, при рельсовом комплекте - на рис. 4, 5.

Каркас краевого

усиления и стыкового соединения плит изогнутыми штырями

(авт. ср. №

450865)

1 - изогнутые штыри; 2 - стойки;

3 - усилительная арматура; 4 - дощатая прокладка; t - шаг штырей

Рис. 1.

1 - скользящая опалубка; 2 -

изогнутые штыри; 3 - металлическая опалубка; 4 - установочная накладка; 5 -

бетонная плита; 6 - клин.

Рис. 2

2.8. Элементы стыкового соединения изготавливаются из горячекатаной стали марки А-1 по ГОСТ

5781-82.

Размеры элементов

приведены

в табл. 1.

Таблица 1

ПАРАМЕТРЫ ШТЫРЕВЫХ СОЕДИНЕНИЙ

|

Толщина плит покрытия, см

|

Изогнутые штыри

|

Стойки

|

Усилительные стержни

|

Монтажные стержни

|

|

диам., мм

|

длина загот., см

|

радиус изгиба, см

|

диам., мм

|

длина, см

|

диам., мм

|

длина, см

|

диам., мм

|

длина, см

|

|

16 ÷ 20

|

12

|

44

|

4 ÷ 5

|

10

|

12 ÷ 16

|

12

|

310/460

|

10

|

20; 80

|

|

22 ÷ 24

|

12

|

50

|

5,5 ÷ 6,0

|

10

|

18 ÷ 20

|

12

|

310/460

|

10

|

20; 80

|

|

26 ÷ 28

|

12

|

60

|

7 ÷ 8,0

|

10

|

22 ÷ 26

|

12

|

310/460

|

10

|

20; 80

|

|

30 ÷ 36

|

14

|

64

|

8 ÷ 9,0

|

10

|

27 ÷ 30

|

14

|

654/704

|

10

|

20; 80

|

|

38 ÷ 40

|

14

|

66

|

10

|

10

|

32 ÷ 34

|

14

|

654/704

|

10

|

20; 80

|

ПРИМЕЧАНИЯ: 1. Расстояние между

парами изогнутых

штырей (шаг

штырей) - 0,5 м.

2. Длина

усилительных стержней

указана для

плит размером

3,5 × 5,0 м (Нп =

16 ÷ 28 см)

и 7,0 × 7,5 м (Нп = 30 ÷ 40 см).

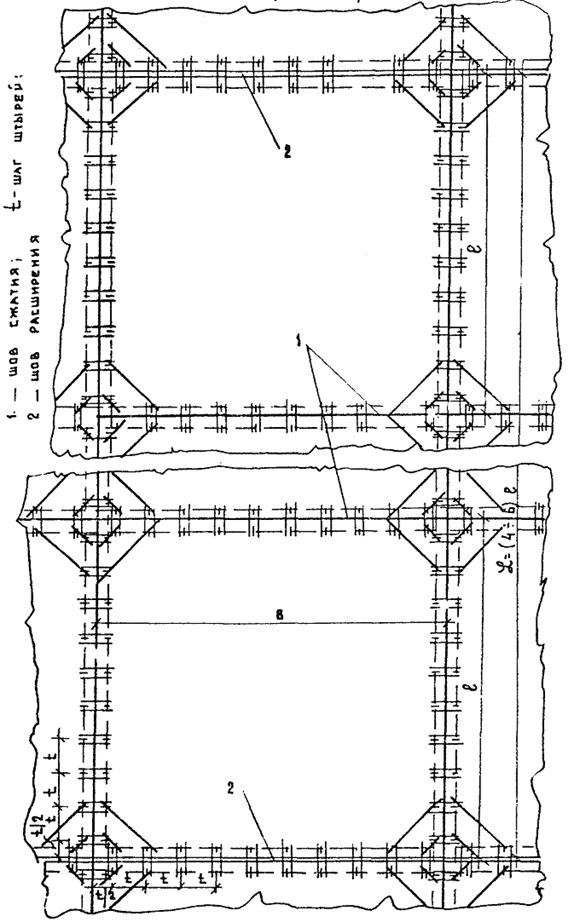

2.9. Расположение каркасов в плане для бетонных, армобетонных и железобетонных покрытий принимается в соответствии с рис. П.1.1

- П.1.4

(Приложение 1).

3.1. Изготовление каркасов стыковых соединений включает

следующие

операции:

- рубка заготовок;

- гибка штырей на гибочном станке (рис. П.2.1, Приложение 2);

- сваривание изогнутых штырей со стойками в плоские пары с применением шаблон-кондуктора (рис. 2.2, Приложение 2);

- сваривание пар изогнутых штырей с усилительными стержнями в каркас с применением пространственного шаблона (рис. П.2.3, Приложение 2).

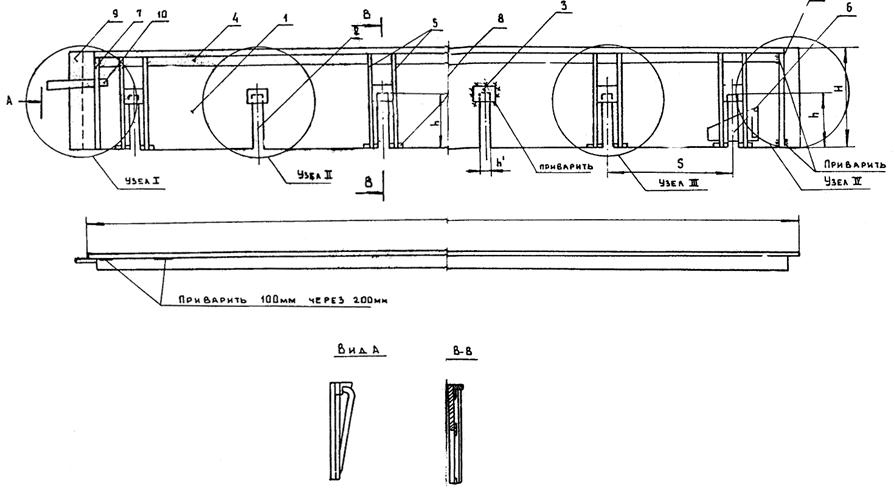

3.2. Изготовление дощатых прокладок (опалубки) включает (рис. 3) следующие операции:

- заготовку досок толщиной 20 - 30 мм, шириной 12 - 20 см, длиной равной размерам плит в плане;

- выпиливание прорезей в нижней части прокладки.

Примечания:

1) h1 = Нпокр - 40 мм - для

поперечных швов

2) t - шаг штырей

Размеры даны в мм

Рис. 3

3.3. Заключительной операцией является установка в каркас нижней и верхней частей прокладки и скрепление их гвоздями. Между верхней и нижней частями прокладки оставляется зазор 1 - 2 см для прочного скрепления прокладки с каркасом.

3.4. Общая высота прокладки, установленной на каркасе поперечного шва, должна быть ниже поверхности бетонируемого покрытия на 3 ÷ 4 см. Этим достигается свободное прохождение рабочих органов машин (вибробруса, виброрейки) над прокладкой без её повреждения.

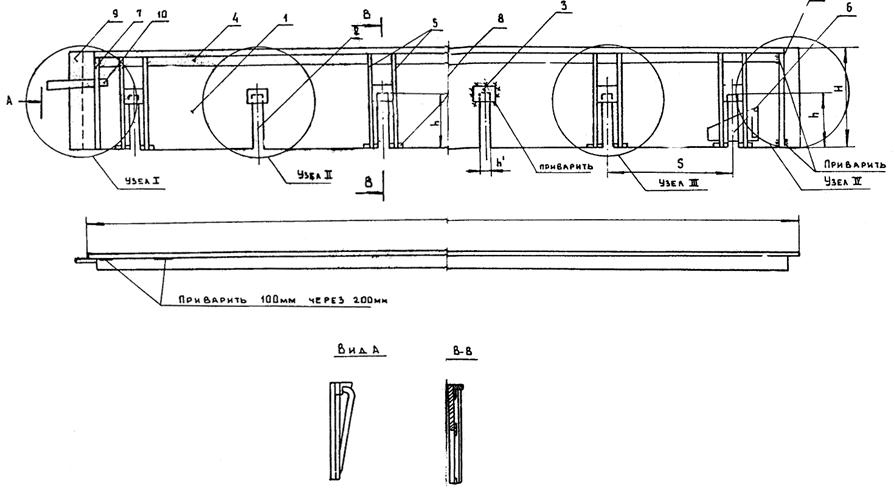

4.1. Металлическая съемная опалубка (или дощатая) применяется для устройства соединений плит изогнутыми штырями в продольных технологических швах при бетонировании покрытий машинами типов ДС-110 (автогрейд), Д-376 (рельсовые) или вручную с использованием средств малой механизации.

4.2. Конструкция металлической опалубки (рис. П.3.1,

Приложение 3) включает металлический лист 1 с вырезами 2 для размещения

изогнутых

штырей, имеющий в верхней части ребро горизонтальной

жесткости

4 и боковые скобы 5, служащие для размещения клиньев 6 под изогнутыми штырями. Металлическая опалубка членится на секции длиной, обеспечивающей удобства ручной переноски. Концы секций опалубки стыкуются и соединяются при помощи торцевых накладок 9 и скоб 7, приваренных к металлическому листу 1 путем закладки металлических стержней 10 между накладками 9 и двумя скобами 7 соединяемых секций.

4.3. Съемная металлическая опалубка изготовляется в количестве, достаточном для двухдневного бетонирования.

5.1. Каркасы с дощатой прокладкой доставляются к месту бетонирования в собранном виде. Установка металлической опалубки (в случае применения комплекта машин со скользящей опалубкой) производится на каркасы после их установки на подготовленное основание.

5.2. Разметка створов швов для установки каркасов в поперечных швах производится путем установки вешек с обоих сторон ряда бетонирования.

5.3. Разметка для установки каркасов в продольных швах

производится

в зависимости от типа применяемых бетоноукладочных машин:

- для машин с рельс-формами - относительно рельс-форм или кромки ранее забетонированного ряда;

- для машин со скользящей опалубкой - относительно копирной струны.

Точки перекрещивания изогнутых штырей должны совпадать со створами швов.

5.4. Продольные и поперечные каркасы свариваются по углам плит монтажными стержнями (рис. П.1.1 - П.1.3, Приложение 1).

5.5. Металлическая опалубка перед бетонированием устанавливается на каркас таким образом, чтобы ребро жесткости находилось сбоку от бетонируемого ряда, а места перекрещивания изогнутых штырей разместились в вырезах. Опалубка крепится клиньями на каркасе путем установки клиньев снизу под местами перекрещивания штырей (сбоку вертикального листа), входящим в две скобы 5 вырезов 2.

Клинья забивается до обеспечения устойчивого положения листа на каркасе.

5.6. Установка и закрепление съемной металлической опалубки (или дощатых прокладок) на каркасах продольных (технологических) швов производится в одном уровне с бетонируемой поверхностью, а дощатых прокладок на поперечных швах расширения - на 3 - 4 см ниже бетонируемой поверхности.

5.7. Установка армосеток (при армобетонных покрытиях) производится путем укладки их на каркасы стыковых соединений (рис. П.1.2,

Приложение 1) и соединение сваркой.

5.8. Установка армокаркасов (при железобетонных покрытиях) производится путем укладки их на основание согласно проекту и соединение с каркасами стыковых соединений монтажными стержнями (рис. П.1.3, Приложение 1).

5.9. В продольных швах каркасы устанавливаются вдоль рельс-форм без крепления к основанию, при этом металлическая опалубка или дощатые прокладки служат опалубкой, а рельс-формы могут быть сняты сразу же после окончания бетонирования ряда. Высота прокладок может быть равна толщине покрытия.

5.10. Ширина установки рельс-форм в маячных рядах должна быть больше ширины бетонируемого ряда на 0,4 м (на ширину каркаса), а в смежных рядах - на 0,2 м, т.е. на половину ширины каркаса, что достигается за счет перестановки опорных катков в пределах, предусмотренных конструкцией машин на рельсовом ходу.

В случае применения бетоноукладочного комплекта со скользящей

опалубкой

уменьшение ширины маячных рядов на 0,2 ÷ 0,4 м компенсируется при бетонировании смежных рядов со снятой скользящей опалубкой. Общая ширина покрытия ВПП сохраняется.

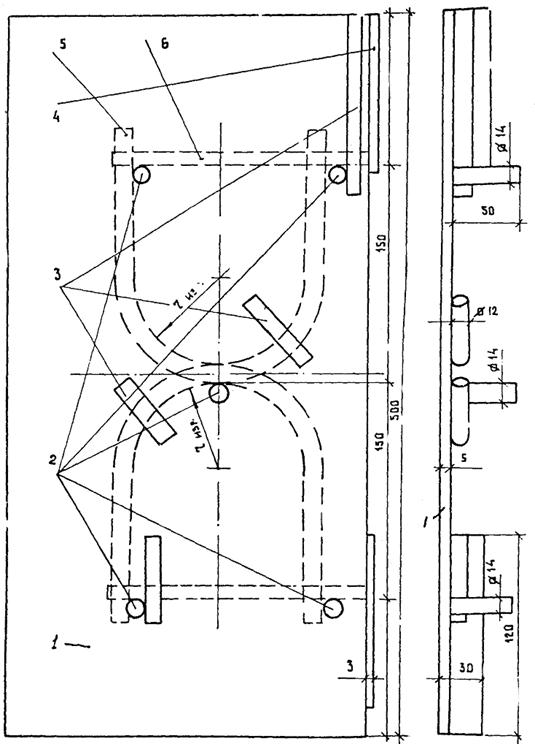

5.11. Примеры установки каркасов при устройстве покрытия комплектом машин с рельс-формами даны на рис. 4, 5, а для ДС-110 - рис. 2.

6.1. При бетонировании покрытий надлежит учитывать следующее:

- выгружать бетонную смесь в приемное устройство необходимо сбоку от бетонируемого ряда;

- распределять бетонную смесь распределителем Д-375 в первую очередь необходимо над каркасом поперечного шва с последующим заполнением остального пространства в бетонируемой плите;

- бетонирование покрытия машинами ДС-110 следует выполнять по обычной технологии с опусканием глубинных вибраторов на глубину 5 ÷ 10 см от поверхности покрытия.

Эластичная подвеска глубинных вибраторов у машин ДС-110 (автогрейд) обеспечивает возможность плавного перехода через поперечные каркасы глубинных вибраторов без их поднятия.

Металлическая опалубка смазывается отработанным маслом.

6.2. Уход за свежеуложенным бетоном осуществляется в соответствии с СНиП 3.06.06-86.

6.3. Снятие рельс-ферм, копирных струн при наличии продольной металлической опалубки целесообразно производить сразу после окончания бетонирования с одновременным удалением завалившейся

цементобетонной

смеси из выступающих частей каркасов, с очисткой

каркасов

на всю высоту до основания.

6.4. Снятие металлической опалубки в продольных и поперечных швах возможно производить после схватывания бетона, примерно через 6 - 7 часов после укладки.

6.5. Снятые рельс-формы и металлическая опалубка должны быть немедленно

очищены

от налипшего бетона, смазаны и перевезены на следующий участок бетонирования.

6.6. Нарезку швов в затвердевшем бетоне необходимо производить по разметке шнурами, натягиваемыми в створах между закрепленными вешками.

Сроки нарезки швов и устройства гидроизоляции производят в строгом соответствии с СНиП 3.06.06-86.

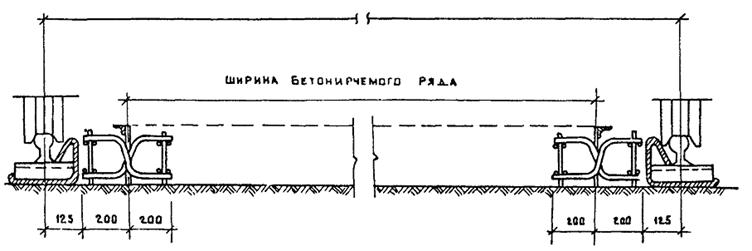

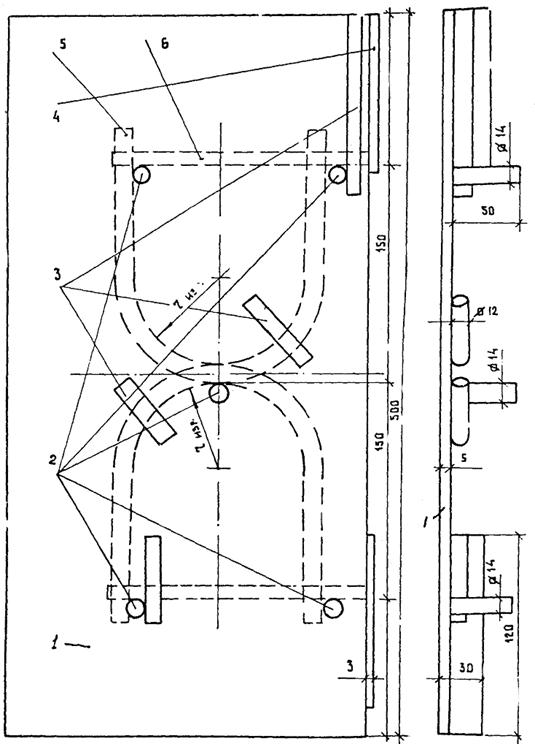

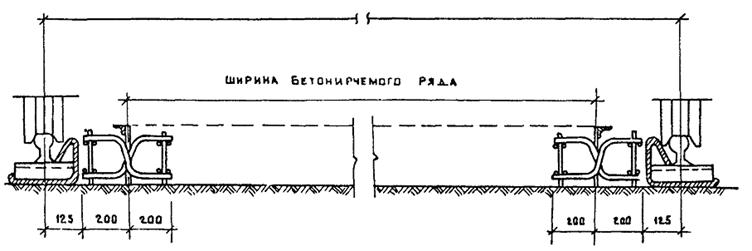

Схема установки

рельс-форм на маячной полосе бетонирования

Размеры даны в мм

Рис. 4

Схема установки

рельс-форм на последующих полосах бетонирования

Размеры даны в мм

Рис. 5

7.1. Использование соединений плит изогнутыми штырями в жестких покрытиях в сравнении с соединениями плит прямыми штырями или с покрытиями без стыковых соединений позволяет получить следующие преимущества:

- снижается материалоемкость покрытий (удельный расход бетона и арматурной стали) за счет уменьшения толщины покрытия, обусловленного улучшением передачи нагрузки с плиты на плиту, что характеризуется минимальным значением коэффициента передачи нагрузки (Кпер = 1,0), вводимым в расчет прочности покрытия. Расходы основных материалов для однослойных цементобетонных и армобетонных

покрытий

с различными типами стыковых соединений и без них даны в таблице 2;

- повышается долговечность покрытий в зоне стыкового соединения, что увеличивает межремонтный срок и снижает затраты на текущий и капитальный ремонт;

- повышается качество покрытий при укладке бетона бетоноукладочными комплектами со скользящими рельс-формами за счет предотвращения оплывания кромок.

7.2. Наряду с вышеперечисленными преимуществами применение

стыкового

соединения плит изогнутыми штырями сопряжено с дополнительными трудозатратами, увеличивающими долю ручного труда на операциях, связанных с монтажом арматурных каркасов, установкой и снятием инвентарной металлической опалубки в продольных швах.

Ориентировочные трудозатраты на подготовку 100 погонных метров покрытия для бетонирования одного ряда приведены в табл. 3. Эти трудозатраты следует учитывать при оценке технико-экономической целесообразности применения стыковых соединений плит изогнутыми штырями.

В таблице отдельно показаны трудозатраты непосредственно на стройплощадке при бетонировании и при заблаговременной заготовке

конструкций

на полигоне, например, в зимний период.

Таблица 2

РАСХОДЫ ОСНОВНЫХ МАТЕРИАЛОВ В ЖЕСТКИХ

ПОКРЫТИЯХ

|

Расчетная толщина покрытия при центр. загружении плит, см

|

Размер плит, м

|

Расходы основных материалов на 100 м2 покрытий

|

|

Изогнутые штыри, Ккр = 1,0

|

Прямые штыри, Ккр = 1,2

|

Без соединений, Ккр = 1,5

|

Контурное армирование без соединений, Ккр = 1,2

|

Рамное покрытие, Ккр = 1,15

|

|

Толщина покрытия, см

|

Бетон, м3

|

Сталь, кг

|

Толщина покрытия, см

|

Бетон, м3

|

Сталь, кг

|

Толщина покрытия, см

|

Бетон, м3

|

Сталь, кг

|

Толщина покрытия, см

|

Бетон, м3

|

Сталь, кг

|

Толщина покрытия, см

|

Бетон, м3

|

Сталь, кг

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

15

|

16

|

17

|

|

|

|

|

|

1.

Цементобетонные покрытия

|

|

|

|

|

|

|

|

|

|

|

|

20

|

3,5×5,0

3,75×5,0

|

20

|

204

|

2129

2046

|

22

|

224

|

2557

2457

|

24

|

245

|

-

|

22

|

224

|

6340

|

-

|

-

|

-

|

|

22

|

3,5×5,0

3,75×5,0

|

22

|

224

|

2557

2457

|

24

|

245

|

2596

2494

|

27

|

276

|

-

|

24

|

245

|

8070

|

-

|

-

|

-

|

|

24

|

3,5×5,0

3,75×5,0

|

24

|

245

|

2596

2494

|

26

|

265

|

2654

2550

|

29

|

296

|

-

|

26

|

265

|

8070

|

|

-

|

-

|

|

36

|

3,5×5,0

3,75×5,0

|

26

|

265

|

2654

2550

|

28

|

286

|

2732

2625

|

32

|

326

|

-

|

28

|

286

|

10550

|

-

|

-

|

-

|

|

28

|

3,5×5,0

3,75×5,0

|

28

|

286

|

2732

2625

|

31

|

316

|

2770

2662

|

34

|

347

|

-

|

31

|

316

|

7060

|

30

|

306

|

3690

(7,5×75)

|

|

30

|

7,0×7,0

7,5×7,5

|

30

|

306

|

1630

1522

|

34

|

347

|

2006

1867

|

36

|

368

|

-

|

34

|

347

|

8340

|

32

|

326

|

3952

3690

|

|

32

|

7,0×7,0

7,5×7,5

|

32

|

326

|

1960

1831

|

35

|

357

|

2041

1906

|

39

|

400

|

-

|

35

|

357

|

8370

|

33

|

342

|

4527

4228

|

|

34

|

7,0×7,0

7,5×7,5

|

34

|

347

|

2006

1867

|

37

|

378

|

2064

927

|

42

|

428

|

-

|

37

|

378

|

8370

|

35

|

363

|

4527

4228

|

|

36

|

7,0×7,0

7,5×7,5

|

36

|

368

|

2041

1906

|

40

|

408

|

2098

1959

|

44

|

449

|

-

|

40

|

408

|

8370

|

38

|

388

|

5342

4988

|

|

38

|

7,0×7,0

7,5×7,5

|

38

|

388

|

2064

1927

|

42

|

429

|

2140

2001

|

46

|

469

|

-

|

42

|

429

|

8400

|

40

|

408

|

6024

5625

|

|

40

|

7,0×7,0

7,5×7,5

|

40

|

408

|

2098

1959

|

41

|

449

|

2190

2001

|

49

|

500

|

-

|

44

|

449

|

8400

|

42

|

428

|

6024

5625

|

|

|

|

|

2) Армобетонные покрытия

|

|

|

|

|

|

|

|

|

|

|

|

20

|

7,0×7,0

7,5×7,5

|

20

|

204

|

5450

6007

|

22

|

224

|

7000

6750

|

24

|

245

|

7070

|

|

|

|

|

|

|

|

22

|

-«-

|

22

|

224

|

7000

6750

|

24

|

245

|

7910

7970

|

27

|

276

|

4600

|

|

|

|

|

|

|

|

24

|

-«-

|

24

|

245

|

7460

7430

|

26

|

265

|

6550

6300

|

29

|

296

|

5670

|

|

|

|

|

|

|

|

26

|

-«-

|

26

|

265

|

6440

5940

|

28

|

286

|

6610

6610

|

32

|

326

|

8370

|

|

|

|

|

|

|

|

28

|

-«-

|

28

|

286

|

6880

6770

|

31

|

316

|

6750

6660

|

34

|

347

|

8370

|

|

|

|

|

|

|

|

30

|

-«-

|

30

|

306

|

6110

6000

|

34

|

347

|

6810

6610

|

36

|

368

|

9670

|

|

|

|

|

|

|

|

32

|

-«-

|

32

|

326

|

7230

7110

|

35

|

357

|

8230

8050

|

39

|

400

|

9670

|

|

|

|

|

|

|

|

34

|

-«-

|

34

|

347

|

7280

7117

|

37

|

378

|

8267

8070

|

42

|

428

|

9670

|

|

|

|

|

|

|

|

36

|

-«-

|

36

|

368

|

7280

7117

|

40

|

408

|

8150

8070

|

|

449

|

9670

|

|

|

|

|

|

|

|

38

|

-«-

|

38

|

388

|

7330

7230

|

42

|

429

|

8150

8070

|

46

|

469

|

9670

|

|

|

|

|

|

|

|

40

|

-«-

|

40

|

408

|

7370

7266

|

44

|

449

|

8150

8070

|

|

500

|

9670

|

|

|

|

|

|

|

Таблица 3

Ориентировочные трудозатраты (ручного труда) на 100 п. м бетонируемого ряда покрытия

|

Наименование операции

|

Трудозатраты, чел/ч

|

Рамное покрытие

|

|

Изогнутые штыри

|

Прямые штыри

|

Без стыков. соедин. с краевым армированием

|

|

I. Операции, выполняемые на

полигоне заблаговременно, например, в зимний период

|

|

1.

Изготовление

арматурных каркасов (рубка, монтаж, складирование)

|

70

|

-

|

180

|

**

|

|

2.

Заготовка опалубки

-

металлической*

|

|

|

|

|

|

-

деревянной

|

12

|

6

|

6

|

-

|

|

Итого по

п. I

|

82

|

6

|

186

|

-

|

|

II. Операции, выполняемые на

стройплощадке перед бетонированием

|

|

|

1.

Монтаж каркасов

(доставка, установка, сварка)

|

27

|

13

|

26

|

27

|

|

2.

Раскладка, установка и

крепление опалубки

|

8

|

4

|

-

|

-

|

|

3.

Снятие опалубки,

очистка, обмазка

|

13

|

-

|

-

|

-

|

|

Итого по

п. II

|

18

|

17

|

26

|

27

|

|

Всего

|

130

|

23

|

218

|

27

|

Примечание: * Изготовление инвентарной

металлической опалубки следует выполнять отдельно

в заводских

условиях, в

связи с

чем трудозатраты

на эту

операцию в настоящей

таблице не

предусмотрены.

** Изготовление

элементов из

двутавров мерной длины

следует выполнять в

заводских условиях.

7.3. Расчет экономической эффективности применения соединений плит изогнутыми штырями производится путем сопоставления приведенных затрат по сооружению цементобетонного покрытия с базовым и новым вариантом стыкового соединения плит согласно СН

509-78

и Приказа МГА № 18 от 03.02.78 г.

За базовый вариант принимается цементобетонное покрытие без стыковых соединений плит с традиционными стыковыми соединениями

типа

шпунта и прямых штырей в соответствии с Пособием к СНиП 2.05.08-85, часть IV. Аэродромные одежды. Аэропроект, 1986 г.

За предлагаемый (новый) вариант принимается цементобетонное

покрытие

с соединением плит изогнутыми штырями в поперечных и продольных швах и усилением краев по контуру.

7.4. Экономический эффект достигается снижением материалоемкости за счет уменьшения толщины покрытия и расхода металла, а также за счет увеличения срока службы покрытия до капитального

ремонта.

В соответствии с разделом 2.2 отчета по НИР 1.02.03.25 коэффициент увеличения срока службы покрытия с соединением плит изогнутыми штырями по сравнению с прямыми штырями принимается равным 1,4, по сравнению со шпунтовым соединением - 1,7, а по сравнению со свободными краями (без соединений) - 2,0.

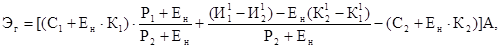

7.5. Годовой экономический эффект (Эг) от использования

соединения

плит изогнутыми штырями определяется по формуле:

(1)

(1)

где С1 и С2 - удельная себестоимость цементобетонного покрытия

соответственно

по базовому и новому варианту, руб/м2;

К1 и К2 - удельные капитальные вложения на строительство

покрытия

соответственно по базовому и новому варианту, руб/м2;

Ен - отраслевой нормативный коэффициент эффективности

капитальных

вложений;

- коэффициент учета изменения срока службы нового варианта по сравнению с базовым;

- коэффициент учета изменения срока службы нового варианта по сравнению с базовым;

Р1 и Р2 - доли отчислений от балансовой стоимости на полное

восстановление

цементобетонного покрытия по базовому и новому варианту, принимаемые по табл. 4 в зависимости от срока службы покрытия;

И и И

и И - годовые эксплуатационные издержки потребителя при базовом и новом варианте покрытия в расчете на объем внедрения (учитывается только часть амортизации, предназначенная на капитальный ремонт покрытия, т.е. без учета средств на их реновацию), руб;

- годовые эксплуатационные издержки потребителя при базовом и новом варианте покрытия в расчете на объем внедрения (учитывается только часть амортизации, предназначенная на капитальный ремонт покрытия, т.е. без учета средств на их реновацию), руб;

К и К

и К - соответствующие капитальные вложения потребителя (капитальные вложения без учета стоимости рассматриваемых

вариантов

покрытий) в расчете на объем внедрения, руб;

- соответствующие капитальные вложения потребителя (капитальные вложения без учета стоимости рассматриваемых

вариантов

покрытий) в расчете на объем внедрения, руб;

А - годовой объем внедрения в расчетном году, м2.

Таблица 4

Коэффициент реновации новой техники Р

|

Срок службы, год

|

Коэффициент реновации Р

|

Срок службы, год

|

Коэффициент реновации Р

|

|

5

|

0,1638

|

12

|

0,0468

|

|

6

|

0,1296

|

13

|

0,0408

|

|

7

|

0,1054

|

14

|

0,0357

|

|

8

|

0,0874

|

15

|

0,0315

|

|

9

|

0,0736

|

20

|

0,0175

|

|

10

|

0,0627

|

25

|

0,0102

|

|

11

|

0,0540

|

|

|

Пример расчета экономической эффективности применения соединений плит изогнутыми штырями при строительстве цементобетонных

покрытий

на одном из аэродромов Крайнего Севера дан в Приложении 4.

СХЕМЫ

РАСПОЛОЖЕНИЯ СТЫКОВЫХ СОЕДИНЕНИЙ В ПЛАНЕ ДЛЯ РАЗЛИЧНЫХ ТИПОВ ПОКРЫТИЙ

План

цементобетонного покрытия со стыковым соединением плит изогнутыми штырями (для

плит 5,0 × 3,5 м)

Размеры даны в см

Рис. П.1.1

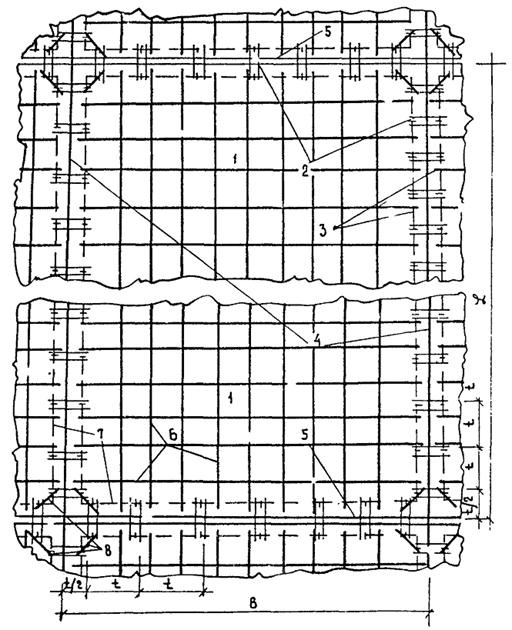

План

цементобетонного покрытия со стыковыми соединениями плит изогнутыми штырями

(для плит 7,1´7,5; 7,3´7,5; 7,5´7,5 м)

Рис. П.1.2.

План

армобетонного покрытия со стыковым соединением плит изогнутыми штырями

1 - плита, 2 - изогнутые

соединительные штыри; 3 - монтажные стержни (усилительная краевая арматура); 4

- шов сжатия; 5 - шов расширения; 6 - армосетка; 7 - каркасы соединения и

усиления краев плит; 8 - монтажные стержни

Рис. П.1.3.

План монолитного

железобетонного покрытия со стыковым соединением плит изогнутыми штырями

1, 2 - каркасы поперечных и

продольных швов; 3 - швы сжатия; 4 - шов расширения; 5 - каркасы плит; 6 -

монтажные стержни

Рис. П.1.4.

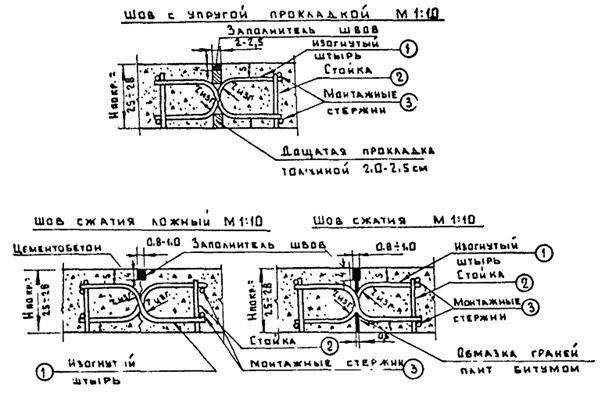

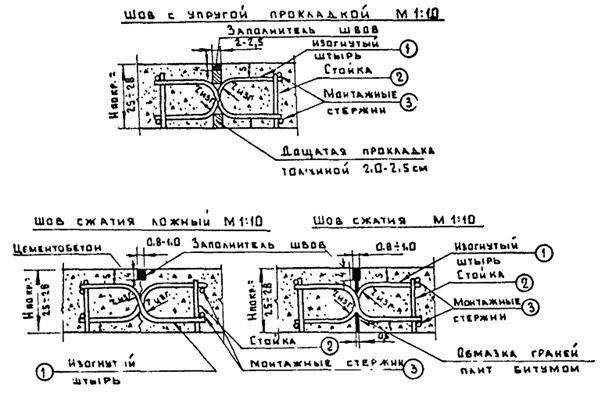

Конструкция швов

со стыковым соединением плит изогнутыми штырями

Размеры даны в см

Рис. П.1.5.

Схема гибочного

станка для изготовления изогнутых соединительных штырей

1 - станина; 2 - поворотный

рычаг; 3 - упоры фасонные (сменные); 4 - пневмоцилиндры; 5 - заготовка

изогнутого штыря; 6 - изогнутый соединительный штырь; 7 - пневмоклапан.

Рис. П.2.1.

Шаблон-кондуктор

для сваривания изогнутых соединительных штырей в пары

1 - основание; 2 - установочные

(базовые) шпильки; 3 - подкладки; 4 - упоры; 5 - штыри; 6 - стойки

Размеры даны в мм

Рис. П.2.2.

Шаблон-кондуктор

(пространственный) для сборки-сваривания каркасов стыковых соединений плит

изогнутыми штырями (по авторскому свидетельству № 450865)

1 - швеллер н. 18 - 20; 2 - уголок

(установочный) 50×50 ÷ 10×70; 3 - пластины (установочные); 4

- упоры; 5 - стержень (поддерживающий); 6 - кронштейн; 7 - ножки; 8 - фундамент

бетонный

Размеры даны в мм

Рис. П.2.3.

СХЕМА

СЪЕМНОЙ МЕТАЛЛИЧЕСКОЙ ОПАЛУБКИ

Металлическая

опалубка

H - высота металлической опалубки

(H = Н покрытия)

L - длина секции опалубки (2990 -

2985 ÷ 5990 - 5985)

S - шаг установки пары вогнутых

штырей (500 ± 1)

h - высота выреза

h' - ширина выреза (40)

1 - металлический лист; 2 -

вырезы; 3 - металлические накладки; 4 - ребра горизонтальной жесткости; 5 -

боковые скобы вырезов; 6 - клинья; 7 -

скобы торцевые; 8 - подкладка; 9 - накладки торцевые; 10 - закладные стержни

(металлические).

Рис. П.3.1.

1.

Краткая характеристика сравниваемых

вариантов

цементобетонных покрытий

1.1. За базовый вариант принято цементобетонное покрытие

толщиной

27 см, армированное по контуру, без стыковых соединений плит.

1.2. За новый вариант принято равнопрочное цементобетонное покрытие толщиной 25 (согласно таб. 2 настоящего «Руководства ...»), армированное по контуру, со стыковым

соединением плит

изогнутыми штырями (а.с. № 450865,

1.200.599) в поперечных и продольных швах.

1.3. Экономический эффект достигается за счет снижения

стоимости

строительства в результате уменьшения расхода металла и бетона, а также за счет увеличения срока службы покрытия до капитального ремонта в 2,0 раза.

Исходные данные для расчета приведены в таблице 1.

Таблица 1

|

Показатели

|

Обозначения

|

Един. изм.

|

Варианты

|

Обоснование

|

|

базовый

|

новый

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Объем внедрения

|

А2

|

1000 м2

|

|

20

|

По проекту арх.

№ 18105/1

|

|

Показатели на

1000 м2 покрытия:

|

|

|

|

|

Р.ч. инв. № 151663 в арх. № 18105/1 тб. 2 «Руковод. …»

|

|

-

Расход бетона

|

|

м3

|

275

|

255

|

|

-

Расход металла

|

|

т

|

13,1

|

5,1

|

Р.ч.

инв. № 174619

|

|

Стоимость строительно-монтажных работ

по устройству покрытия

|

С

|

т. руб.

|

100,6

|

84,2

|

смета

прилож. тб.

|

|

Годовые затраты

в сфере

эксплуатации покрытия:

|

И

|

т. руб.

|

3,52

|

2,30

|

Нормы амортиз.

отчислений по

аэродром. ГА.

Положение о порядке

планир. начисления

и использов. амортизац. отчислений экономия, М. 1974 г.

|

|

-

для базового:

И1 = С1 (0,015 + 0,02)

= 106,6(0,035) = 3,52 р.

|

|

-

для нового:

И2 = С2(0,015:2 + 0,02) = 84,2×0,0275

|

|

Сроки службы

покрытий до капит. ремонта

|

Тс

|

годы

|

12

|

24

|

Положение о ППР

Рук-во

арх. № 14403-А Ленаэропроект

|

|

Доли отчислений

от балансовой стоимости покрытия на

|

Р

|

|

0,0468

|

0,0102

|

Прилож. 2 СН 509-78

|

|

Нормативный коэффиц.

экономической эффективности

|

Ен

|

|

0,15

|

0,15

|

Приказ МГА №

18

|

2. Экономический аффект от внедрения разработки

составит:

3.

Расчет премирования участников внедрения (использования) разработки

В соответствии с п. 14 Постановления ВСНХ СССР по Новой технике № 81 от 25.08.1964 г. общая сумма премирования составляет 7,0 % от полученного экономического эффекта

940

× 0,07 = 65,8 тыс. рублей

Премии работников Разработчика составляют 20 % от общей суммы премирования

65,8

× 0,20 = 13,16 тыс. рублей

Премии работников Получателя составляют 50 % от общей суммы премирования

65,8 × 0,50 = 32,90 тыс. рублей

СМЕТА

на устройство цементобетонных покрытий МС и перрона (без учета дополнительных и вспомогательных работ)

Обоснование: чертежи инв. №№ 151663,

151654, 151655, 174619, арх. № 18105/1

Сметная стоимость 1000 м2 покрытия: базовый вариант ....; новый вариант ...

Составлена в ценах 1984 г. по привязанным ЕРЕР для объекта .... и ЕРКС зона 1с - 2е

Показатели стоимости на 1000 м2

Таблица

|

№ пп

|

Обоснование

|

Наименование работ или затрат

|

Един. изм.

|

Кол-во един.

|

Сметная стоимость

|

|

един.

(руб.)

|

Общая (руб.)

|

|

Базовый

|

Новый

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

1

|

Е 31-94

ССЦ 44 Калькуляция

|

Устройство армированных

цементобетонных покрытий

машинами бетоноукладочного комплекта на

рельс-формах,

толщ. 20 см без

нарезки и заливки

швов в

свежеуложенном

бетоне

|

1000 м2

|

10

|

4156,81

|

41568,1

|

41568,1

|

|

2

|

Е 31-96

ССЦ 44 Калькуляция

|

Добавить до

толщины 27 см

|

1000 м2

|

1

|

-

|

14988,2

|

10706,0

|

|

То же,

до толщины

25 см (14988,2 : 7) × 5 =

10706,0 руб.

|

1000 м2

|

1

|

-

|

|

|

|

3

|

Е 31-116

|

Укладка в

цементобетонное

покрытие армокаркасов

|

т/1000 м2

»

|

13,1

5,1

|

17,21

17,21

|

225,5

-

|

-

87,8

|

|

4

|

ССЦ, 42р ЧП2

|

Стоимость арматурных

каркасов

|

-

|

13,1

5,1

|

801,33

801,33

|

10497,4

|

-

4086,3

|

|

|

|

Итого:

|

|

|

|

67279,2

|

56448,2

|

|

|

|

Накладные расходы

- 25 %

|

|

|

|

16820

|

14112

|

|

|

|

Итого:

|

|

|

|

84099

|

70570

|

|

|

-

|

Плановые накопления

- 8 %

|

|

|

|

6728

|

5646

|

|

|

|

Итого:

|

|

|

|

90827

|

76216

|

|

|

IУ-9-82

п. 30-а

|

Временные здания

и сооружения -

4,6 %

|

|

|

|

4178

|

3506

|

|

|

|

Итого:

|

|

|

|

95005

|

79722

|

|

|

НДЗ-84

УП-зона

К = 0,9

|

Удорожание работ

в зимнее время

- 4,32 %

|

|

|

|

4104

|

3189

|

|

|

|

Итого:

|

|

|

|

99109

|

82911

|

|

|

|

Непредвиденные работы

и затраты -

1,5 %

|

|

|

|

1487

|

1244

|

|

|

|

ВСЕГО:

|

|

|

|

10059»

|

84155

|

![]()