МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ГОСУДАРСТВЕННАЯ СЛУЖБА ДОРОЖНОГО ХОЗЯЙСТВА

ГОСУДАРСТВЕННОЕ ПРЕДПРИЯТИЕ

ЦЕНТР ОРГАНИЗАЦИИ ТРУДА

И ЭКОНОМИЧЕСКИХ МЕТОДОВ УПРАВЛЕНИЯ

(Центроргтруд)

СБОРНИК

ЕДИНЫХ, ВЕДОМСТВЕННЫХ

И ТИПОВЫХ НОРМ ВРЕМЕНИ

НА РАБОТЫ, НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИЕСЯ

ПРИ СТРОИТЕЛЬСТВЕ, РЕМОНТЕ

И СОДЕРЖАНИИ АВТОМОБИЛЬНЫХ

ДОРОГ И СООРУЖЕНИЙ НА НИХ

ЧАСТЬ V

ПРИГОТОВЛЕНИЕ МАТЕРИАЛОВ

Москва

2001

Сборник единых, ведомственных и типовых норм времени на работы, наиболее часто встречающиеся при строительстве, ремонте и содержании автомобильных дорог и сооружений на них состоит из 6 частей.

Часть I - Земляное полотно

Часть II - Дорожная одежда

Часть III - Искусственные сооружения

Часть IV - Обстановка пути и озеленение

Часть V - Приготовление материалов и изделий для дорожных работ

Часть VI - Внутрипостроечные, транспортные, такелажные, выправительные и берегоукрепительные работы

Сборник содержит нормы времени по конструктивным элементам автомобильных дорог и предназначен для работников дорожного хозяйства, занимающихся вопросами организации и оплаты труда рабочих.

Сборник подготовлен инженерами: Анашко А.И., Гончаровой О.В., Зайцевой Т.А., Купцовой Е.В., Страховой Т.В.

Ответственный за выпуск Морозов А.А.

Вводная часть

1. Часть 5. «Приготовление материалов» Сборника единых, ведомственных и типовых норм времени содержит нормы времени на приготовление и сборку элементов железобетонных мостовых конструкций, на приготовление бетонных, асфальтобетонных и цементно-песчаных смесей в смесительных установках, изготовление железобетонных изделий для обстановки пути, изготовление деревянных конструкций и деталей, заготовку и изготовление элементов для укрепительных работ речных гидротехнических сооружений, приготовление материалов для нанесения дорожной разметки, приготовление антисептика и антисептирование деревянных конструкций.

2. При выполнении работ, связанных с использованием простых механизмов (бетономешалки, электролебедки, насосы), нормами предусмотрено обслуживание их рабочими основной профессии.

3. Для механизированных процессов в параграфах приведены нормы времени рабочих звена и машинистов крана, в скобках приведено машинное время (маш.-ч). При работе комплекта машин в качестве единого агрегата в скобках приведены нормы времени работы агрегата в целом.

4. Предусмотренные составами звеньев монтажники по монтажу, стальных и железобетонных конструкций для краткости именуются монтажники конструкций, такелажники на монтаже - такелажники, электросварщики ручной сварки - электросварщики, изолировщики на гидроизоляции - изолировщики, машинисты кранов (крановщики) - машинисты кранов.

5. Тарификация основных работ произведена в соответствии с ЕТКС работ и профессий рабочих, вып. 3, разд. «Строительные, монтажные и ремонтно-строительные работы», утвержденному 17 июля 1985 г., а другие работы тарифицируются по соответствующим выпускам и разделам ЕТКС.

6. Нормами, за исключением особо оговоренных случаев, предусмотрено перемещение материалов (подноска, подвозка, подкатка) в пределах рабочего места на расстояние до 10 м.

7. При укреплении берегов и откосов земляных инженерных и гидротехнических сооружений, выправительных и ледокольных работах необходимо выполнять основные требования по качеству работ, приведенные в СНиП 3.07.03-84, в ВСН 34 «Технические указания по производству и приемке работ при возведении морских и речных портовых сооружений» Минтрансстрой, а также требования, предусмотренные проектом.

8. При выполнении работ необходимо соблюдать основные требования техники безопасности в строительстве, приведенные в СНиП III-4-80 и «Правила техники безопасности при производстве подводно-технических работ на реках и водохранилищах», Минречфлот РСФСР.

9. В составах звеньев параграфов сборника приводятся речные рабочие на подводно-технических, габионных и фашинных работах, выполняемых с поверхности, именуемые для краткости «речные рабочие».

10. В необходимых случаях уровень типовых норм для привязки их к местным условиям может корректироваться в пределах ±10 %. Величина изменения уровня типовых норм должна быть технически обоснована.

11. При расчете типовых норм учтено время: на подготовительно-заключительные работы: 5 % - при механизированных работах; 3 % - при ручных работах; на отдых и личные надобности: 10 % - при механизированных работах; 15 % - при ручных работах.

12. Выполнение работ по изготовлению деревянных строительных конструкций и деталей производится в подсобно-вспомогательных производствах и прочих хозяйствах, состоящих на балансе строительных организаций.

При выполнении работ непосредственно на строительной площадке Н. вр. умножать на 1,2.

13. Изготовление деревянных конструкций и деталей вручную, не допускается. Указанное ограничение не распространяется на предприятия строек, не имеющих комплекта необходимого деревообрабатывающего оборудования и изготовляющих деревянные конструкции и детали в незначительных количествах, т.е. при выполнении несерийных работ.

14. Технические требования к производству плотничных и столярных работ предусматривают:

точность соблюдения размеров и формы;

плотность сопряжений;

тщательность обработки поверхности;

выбор и правильность использования породы древесины, сорта и размера материалов в соответствии с типом и ответственностью конструкции.

15. Составы работ в параграфах даны с указанием только основных операций, характеризующих нормируемую работу в целом.

Нормами учтены все вспомогательные и подготовительные операции, являющиеся неотъемлемой частью технологического процесса нормируемой работы.

Смена и точка режущих инструментов на деревообрабатывающих станках, разметка и маркировка деталей, доставка деталей к станку, укладка в штабель, относка деталей от станка, уборка отходов из цеха нормами на обработку пиломатериалов на деревообрабатывающих станках не учтены и оплачиваются дополнительно.

16. Нормами предусмотрено изготовление конструкций и их деталей из древесины мягких пород (сосна, ель, пихта, осина, липа и т.д.). При применении древесины других пород Н. вр. умножать на коэффициенты, приведенные в таблице.

|

№ п/п |

Вид работ |

Коэффициенты |

|

|

Для твердых лиственных пород (дуб, ясень, граб, бук и т.п.) |

Для пород средней твердости (лиственницы, березы и т.п.) |

||

|

1. |

Изготовление деталей и обработка лесоматериалов с применением ручных или электрофицированных инструментов |

1,5 |

1,25 |

|

2. |

Обработка пиломатериалов на станках с подачей: |

||

|

ручной |

1,25 |

1,2 |

|

|

механизированной |

1,15 |

1,1 |

|

|

3. |

Сборка конструкций и изделий с пригонкой и частичной обработкой деталей |

1,2 |

1,1 |

17. При работе на деревообрабатывающих станках необходимо соблюдать указания специальных инструкций по технике безопасности. Обслуживание станков производится рабочими, имеющими специальную подготовку и допуск к работе на деревообрабатывающих станках.

Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций (Выпуск 3)

Техническая часть

1. Нормами предусмотрено изготовление железобетонных конструкций автодорожных и железнодорожных мостов и путепроводов на полигонах строительных организаций - открытых площадках и в пропарочных камерах ямного типа.

2. Заготовка ненапрягаемой арматуры, сеток и закладных деталей нормами не учтена.

3. Нормами предусмотрена подноска и раскладка до начала работ арматуры в зоне работ.

4. Нормы времени машин, эпизодически участвующих в производственных процессах, в параграфах не приведены.

5. Нормами предусмотрено выполнение работ в соответствии с требованиями СНиП III-16-80 «Бетонные и железобетонные конструкции сборные», СНиП III-43-75 «Мосты и трубы».

Изготовление арматурных пучков

ИЗГОТОВЛЕНИЕ БЕСПЕТЛЕВЫХ ПУЧКОВ

1. § Е4-3-131. Изготовление беспетлевых пучков на станке конструкции Блинкова

Указание по применению норм

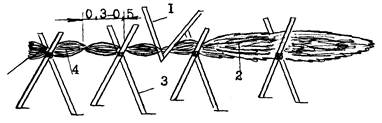

Нормами предусмотрено изготовление беспетлевых арматурных пучков на станке с одновременным выпрямлением проволоки диаметром 5 мм и сборкой шести - и семипроволочных прядей.

Изготовленные пряди объединяют в пучок с перевязкой скрутками из 2 или 3 витков проволоки через 1,5 - 2 м.

Состав работы

1. Установка бухт на вертушки с перемещением тельфером до 10 м. 2. Крепление бухты к вертушке. 3. Распаковка бухты. 4. Крепление концов проволоки в станке. 5. Крепление проволоки в конусном захвате. 6. Протяжка пряди через выпрямительное устройство. 7. Обрезка пряди. 8. Освобождение пряди из конусного захвата. 9. Укладка готовой пряди в формовочный лоток. 10. Связывание прядей в пучок проволокой. 11. Снятие пучка с формовочного лотка.

Состав звена

Арматурщики

6 разр. - 1

4 разр. - 1

Нормы времени на 1 пучок

|

Длина пучка, м, до |

Количество проволок в пучке, шт |

|||||

|

18 |

20 |

24 |

28 |

48 |

||

|

20 |

0,8 |

0,99 |

1,2 |

- |

- |

1 |

|

24 |

0,94 |

1,2 |

1,4 |

- |

- |

2 |

|

28 |

1,1 |

1,3 |

1,6 |

1,8 |

- |

3 |

|

32 |

1,2 |

1,5 |

1,8 |

2,1 |

- |

4 |

|

36 |

1,4 |

1,7 |

2,1 |

2,3 |

- |

5 |

|

40 |

1,5 |

1,8 |

2,2 |

2,4 |

- |

6 |

|

45 |

- |

- |

2,5 |

- |

4,9 |

7 |

|

а |

б |

в |

г |

д |

№ |

|

2. § Е4-3-132. Формирование на пучках каркасно-стержневых анкеров системы МИИТа

Норма времени на 1 анкер

|

Состав работы |

Состав звена арматурщиков |

Н. вр. |

|

1. Установка тисков. 2. Разметка мест положения анкеров на пучке. 3. Установка внутри пучка каркаса анкера. 4. Размещение проволок пучка в прорезях диска-диафрагмы. 5. Опрессовка пучка и установка скруток. 6. Снятие пучка со станка. |

6 разр. - 1 4 разр. - 1 |

0,37 |

3. § Е4-3-133. Переноска арматурных пучков

Состав работы

1. Расстановка рабочих вдоль пучка. 2. Поднятие пучка. 3. Переноска пучка на расстояние до 100 м. 4. Укладка пучка вдоль стенда. 5. Возвращение рабочих.

Нормы времени на 1 пучок

|

Длина пучка, м, до |

Состав звена транспортных рабочих |

Количество проволок в пучке, шт. |

|||

|

16 - 20 |

24 - 28 |

48 |

|||

|

20 |

2 разр. - 4 |

0,31 |

0,43 |

- |

1 |

|

24 |

2 разр. - 5 |

0,39 |

0,51 |

- |

2 |

|

28 |

2 разр. - 6 |

0,45 |

0,65 |

- |

3 |

|

32 |

2 разр. - 6 |

0,51 |

0,73 |

- |

4 |

|

36 |

2 разр. - 7 |

0,58 |

0,83 |

- |

5 |

|

40 |

2 разр. - 8 |

0,61 |

0,88 |

- |

6 |

|

45 |

2 разр. - 9 |

- |

0,95 |

1,9 |

7 |

|

а |

б |

в |

№ |

||

ИЗГОТОВЛЕНИЕ ПУЧКОВ С ПАРАЛЛЕЛЬНЫМ РАСПОЛОЖЕНИЕМ ПРОВОЛОК С ВЫСАЖЕННЫМИ АНКЕРНЫМИ ГОЛОВКАМИ

4. § Е4-3-134. Заготовка шестипроволочных бухт

Указания по применению норм

Нормами предусмотрена заготовка шестипроволочных бухт из проволоки диаметром 5 или 6 мм путем перемотки однопроволочных бухт.

Однопроволочные бухты проволоки устанавливают краном на двухъярусные бухтодержатели.

Состав работы

1. Установка однопроволочных бухт на бухтодержатель. 2. Распаковка бухт и снятие скруток. 3. Заправка проволок в станок. 4. Крепление проволок на тяговом барабане. 5. Намотка проволок на тяговый барабан. 6. Обрезка проволок. 7. Обвязка концов шестипроволочных заготовок проволокой. 8. Снятие шестипроволочной бухты.

Нормы времени на 100 м шестипроволочных заготовок

|

Состав звена арматурщиков |

Диаметр проволоки, мм |

Н. вр. |

№ |

|

5 разр. - 1 3 разр. - 2 |

5 |

0,56 |

1 |

|

То же |

6 |

0,89 |

2 |

5. § Е4-3-135. Изготовление пучков из шестипроволочных заготовок

Указания по применению норм

Нормами предусмотрено изготовление арматурных пучков на технологической линии с комплектом оборудования, разработанного ЦНИИС: из 48 проволок диаметром 5 мм и 36 проволок диаметром 6 мм.

Шестипроволочные заготовки с бухтодержателей по направляющей пропускают через пресс-ножницы и закрепляют в захват.

В процессе вытяжки пучка его скрепляют спиральной обмоткой из проволоки с шагом витков 10 - 15 мм.

На бухтодержатели бухты устанавливают краном.

Состав работы

1. Установка шестипроволочных бухт на бухтодержатели. 2. Установка фиксатора длины пучка. 3. Заправка проволок пряди в станок. 4. Крепление пучка к тросу лебедки. 5. Вытяжка пучка с обмоткой проволокой. 6. Обрезка пучка. 7. Освобождение пучка и возвращение захвата за следующим пучком. 8. Снятие пучка.

Нормы времени на 1 пучок

|

Длина пучка, м, до |

Состав звена арматурщиков |

Н. вр. |

№ |

|

3 |

6 разр. - 1 4 разр. - 1 3 разр. - 1 |

0,72 |

1 |

|

6 |

0,9 |

2 |

|

|

9 |

1,1 |

3 |

|

|

12 |

1,3 |

4 |

|

|

15 |

1,5 |

5 |

|

|

20 |

1,8 |

6 |

|

|

25 |

6 разр. - 1 4 разр. - 1 3 разр. - 2 |

2,1 |

7 |

|

30 |

2,4 |

8 |

|

|

40 |

3,0 |

9 |

|

|

50 |

3,6 |

10 |

|

|

60 |

6 разр. - 1 4 разр. - 2 3 разр. - 2 |

4,2 |

11 |

|

70 |

4,8 |

12 |

|

|

80 |

5,4 |

13 |

|

|

90 |

6,0 |

14 |

6. § Е4-3-136. Изготовление пучков из отдельных проволок

Указания по применению норм

Нормами предусмотрено изготовление на технологической линии арматурных пучков из отдельных проволок.

Проволоки от бухтодержателей пропускают через правильный станок и перемещающиеся пресс-ножницы, производят первую резку для выравнивания их торцов и с помощью электролебедки вытягивают на заданную длину до упора с концевым выключателем. После вытяжки шестипроволочные заготовки обрезают пресс-ножницами и объединяют в арматурный пучок с перевязкой скрутками из двух витков проволоки с интервалом 0,75 - 1,0 м. Бухты устанавливают краном.

Состав работы

1. Установка однопроволочных бухт и крепление на бухтодержателе. 2. Распаковка бухт со снятием скруток. 3. Заправка проволок в станок. 4. Установка фиксатора длины пучка. 5. Крепление проволок в захвате и вытягивание их с выравниванием торцов. 6. Обрезка заготовок. 7. Освобождение проволок из захвата и возврат его. 8. Связывание заготовок в пучок. 9. Снятие пучка.

Нормы времени на 1 пучок

|

Длина пучка, м, до |

Состав звена арматурщиков |

Диаметр проволоки, мм |

||

|

5 |

6 |

|||

|

Количество проволок в пучке, шт. |

||||

|

48 |

36 |

|||

|

3 |

6 разр. - 1 4 разр. - 1 3 разр. - 1 |

1,6 |

1,3 |

1 |

|

6 |

2,0 |

1,7 |

2 |

|

|

9 |

2,4 |

2,1 |

3 |

|

|

12 |

2,8 |

2,4 |

4 |

|

|

15 |

3,3 |

2,8 |

5 |

|

|

20 |

3,9 |

3,4 |

6 |

|

|

25 |

6 разр. - 1 4 разр. - 1 3 разр. - 2 |

4,7 |

4,0 |

7 |

|

30 |

5,3 |

4,7 |

8 |

|

|

40 |

6,8 |

6,0 |

9 |

|

|

50 |

8,2 |

7,2 |

10 |

|

|

60 |

6 разр. - 1 4 разр. - 2 3 разр. - 2 |

9,4 |

8,5 |

11 |

|

70 |

11,5 |

9,9 |

12 |

|

|

80 |

12,0 |

11,5 |

13 |

|

|

90 |

13,5 |

12,0 |

14 |

|

|

а |

б |

№ |

||

7. § Е4-3-137. Установка концевых анкеров на пучки

Указания по применению нормы

Нормой предусмотрена установка на пучки монолитных концевых анкеров типа Т36М и Т48М.

Анкеры типа Т36М устанавливают на пучки из 36 проволок диаметром 6 мм, типа Т48М - на пучки из 48 проволок диаметром 5 мм.

Норма времени на 1 анкер

|

Состав работы |

Состав звена арматурщиков |

Н. вр. |

|

1. Очистка отверстий анкера. 2. Разборка проволок в пучке. 3. Заводка проволок в отверстия анкера. 4. Установка анкера с выверкой. 5. Установка скруток. |

6 разр. - 1 4 разр. - 1 3 разр. - 1 |

1,5 |

8. § Е4-3-138. Высадка анкерных головок на проволоках пучка

Указания по применению нормы

Нормами предусмотрена высадка анкерных головок на концах проволок пучка способом холодной опрессовки гидропрессом конструкции ЦНИИС.

Нормы времени на 100 анкерных головок

|

Состав работы |

Состав звена Арматурщиков |

Диаметр проволоки, мм |

|

|

5 |

6 |

||

|

1. Подключение гидропресса к насосной станции. 2. Высадка головок гидропрессом. |

6 разр. - 1 4 разр. - 1 3 разр. - 1 |

1,9 |

2,9 |

|

а |

б |

||

9. § Е4-3-139. Намотка пучков на барабан

Указания по применению норм

Нормой предусмотрена намотка арматурных пучков на барабан с электроприводом.

Норма времени на 100 м пучка

|

Состав работы |

Состав звена арматурщиков |

Н. вр. |

|

1. Крепление первого пучка на барабане. 2. Намотка пучка на барабан. 3. Крепление пучка к следующему пучку. |

4 разр. - 1 3 разр. - 1 |

1,4 |

10. § Е4-3-140. Изготовление пучков из семипроволочных витых прядей

Указания по применению норм

Нормами предусмотрено изготовление арматурных пучков на площадке с деревянным настилом, на котором установлены упоры для фиксации длины пучка.

ИЗГОТОВЛЕНИЕ ПУЧКОВ ИЗ ВИТЫХ ПРЯДЕЙ

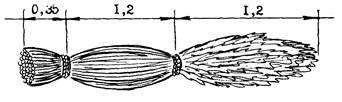

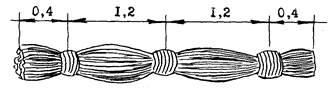

Арматурные пучки собирают из 7, 12 или 19 семипроволочных витых прядей заводского изготовления, из проволок диаметром 5 мм.

После вытяжки пряди перерезают дисковой пилой и формируют пучок при помощи шаблона с отверстиями, пропускаемого по длине пучка.

С интервалом 1 - 1,5 м пучок перевязывают проволокой, скрученной в две нитки с одновременной намоткой на барабан.

Состав работ

При изготовлении пучка

1. Установка бухты на бухтодержатель. 2. Расстроповка бухты со снятием скруток. 3. Разметка длины пучка на настиле с установкой рейки-упора. 4. Разматывание пряди и растяжка по настилу до упора. 5. Резка пряди. 6. Формирование пучка с перевязкой по длине проволокой. 7. Снятие пучка и укладка на подкладки.

При обварке пучка

1. Подключение электросварочного аппарата. 2. Обварка конца пучка электросваркой.

Нормы времени на 1 пучок

|

Наименование работ |

Состав звена |

Длина пучка, м, до |

Количество прядей в пучке, шт. |

|||

|

7 |

12 |

19 |

||||

|

Изготовление пучка |

Арматурщики 6 разр. - 1 4 разр. - 1 3 разр. - 1 |

9 |

1,5 |

1,8 |

- |

1 |

|

12 |

1,8 |

2,3 |

- |

2 |

||

|

15 |

2,2 |

2,8 |

- |

3 |

||

|

20 |

2,7 |

3,5 |

- |

4 |

||

|

Арматурщики 6 разр. - 1 4 разр. - 1 3 разр. - 2 |

25 |

3,3 |

4,3 |

9,6 |

5 |

|

|

30 |

3,9 |

5,1 |

11,0 |

6 |

||

|

35 |

4,5 |

5,8 |

12,0 |

7 |

||

|

40 |

5,3 |

7,0 |

13,5 |

8 |

||

|

Арматурщики 6 разр. - 1 4 разр. - 2 3 разр. - 2 |

50 |

7,1 |

9,1 |

15,5 |

9 |

|

|

60 |

8,2 |

11,0 |

17,5 |

10 |

||

|

70 |

9,4 |

12,5 |

- |

11 |

||

|

80 |

- |

- |

21,0 |

12 |

||

|

100 |

- |

- |

24,0 |

13 |

||

|

130 |

- |

- |

28,0 |

14 |

||

|

160 |

- |

- |

26,0 |

15 |

||

|

Обварка пучка |

Электросварщик 5 разр. |

- |

- |

- |

1,1 |

16 |

|

а |

б |

в |

№ |

|||

Изготовление балок и блоков составных балок пролетных строений

Техническая часть

Нормами предусмотрено изготовление: предварительно напряженных пролетных строений длиной до 33 м, изготовляемых по стендовой технологии; пролетных строений с обычной арматурой; блоков составных балок длиной 3; 4,5; 6 м.

11. § Е4-3-141. Натяжение беспетлевых арматурных пучков

Указания по применению норм

Нормами предусмотрено последовательное натяжение пучков домкратами двойного действия грузоподъемностью 60 т.

В местах перегиба криволинейных пучков устанавливают гребенки-оттяжки, шарнирно прикрепляемые к проушинам, находящимися в фундаменте стенда.

Концы беспетлевых арматурных пучков пропускают в отверстия упорного щита и заклинивают наглухо в анкерной колодке конусной пробкой.

Перед натяжением по периметру пучка производят разметку краской или мелом для обнаруживания проскальзывания.

Пучки натягивают по одному.

Таблица 1

Состав звена

|

Наименование работ |

Монтажники конструкций, разр. |

||||

|

6 |

5 |

4 |

3 |

||

|

Раскладка и подготовка пучков к натяжению |

- |

1 |

1 |

2 |

|

|

Установка гребенок-оттяжек и установка подмостей |

- |

- |

1 |

1 |

|

|

Монтаж и демонтаж насосной установки |

- |

1 |

1 |

- |

|

|

Натяжение пучков |

Одностороннее |

1 |

1 |

1 |

- |

|

Двустороннее |

1 |

1 |

1 |

- |

|

Таблица 2

Нормы времени на 1 пучок

|

Наименование и состав работы |

Длина пучка, м, до |

Арматурные пучки |

||

|

Прямолинейные |

Криволинейные |

|||

|

Раскладка и подготовка пучков к натяжению 1. Раскладка пучка вдоль поддона стенда. 2. Заводка концов пучка в отверстия щита. 3. Установка анкерных колодок на концах пучка. 4. Заклинивание пучка с одной стороны. 5. Установка и крепление спиралей на пучке. 6. Временное крепление пучка в анкерной колодке. 7. Перезакрепление пучка при проскальзывании. |

20 |

0,53 |

0,62 |

1 |

|

24 |

0,63 |

0,74 |

2 |

|

|

28 |

0,74 |

0,87 |

3 |

|

|

32 |

0,85 |

1,0 |

4 |

|

|

36 |

0,95 |

1,1 |

5 |

|

|

40 |

1,0 |

1,2 |

6 |

|

|

45 |

1,2 |

1,4 |

7 |

|

|

а |

б |

№ |

||

Таблица 3

Нормы времени на измерители, указанные в таблице

|

Наименование и состав работ |

Измеритель |

Арматурные пучки |

|||

|

Прямолинейные |

Криволинейные |

||||

|

Установка гребенок-оттяжек 1. Установка гребенок-оттяжек в проектное положение. 2. Крепление гребенок-оттяжек. |

1 оттяжка |

- |

0,58 |

1 |

|

|

Установка подмостей 1. Строповка щита. 2. Подъем и установка щита на тяжи стенда или кронштейны. |

1 установка |

0,79 |

0,79 |

2 |

|

|

Монтаж и демонтаж насосной установки 1. Установка насосной станции. 2. Подноска и выправка трубок маслопровода. 3. Присоединение трубок. 4. Подключение насосной установки к источнику питания. |

1 монтаж и демонтаж |

2,3 |

2,3 |

3 |

|

|

Натяжение пучка 1. Установка домкратов. 2. Разметка пучка. 3. Натяжение пучка с выдержкой. 4. Запрессовка конуса. 5. Снятие домкратов. 6. Обрезка пучка бензорезом |

Одностороннее |

1 пучок |

1,5 |

- |

4 |

|

Двустороннее |

То же |

- |

2,5 |

5 |

|

|

а |

б |

№ |

|||

12. § Е4-3-142. Сборка арматурных каркасов балок

Указания по применению норм

Нормами предусмотрена сборка арматурных каркасов балок железнодорожных и автодорожных мостов из плоских каркасов и сеток с установкой стержней. Каркас собирают до установки опалубки. Установку и вязку арматуры плиты балки производят после установки опалубки.

Состав работ

При установке опорных плит

1. Подноска плит. 2. Установка плит в гнезде специального стенда. 3. Выверка плит.

При сборке арматурного каркаса балки железнодорожного моста (без плиты)

1. Установка на поддон стенда спиральных хомутов. 2. Распределение хомутов вдоль пучков. 3. Установка рабочей и распределительной арматуры в нижнем поясе. 4. Установка хомутов в местах перегибов криволинейных пучков. 5. Установка сеток стенки балки. 6. Вязка стыков сеток с установкой стержней. 7. Установка фиксаторов и стяжек. 8. Установка и вязка арматурных каркасов диафрагм. 9. Вязка арматуры торцов балки из стержней. 10. Установка закладных деталей. 11. Установка бетонных подкладок.

При сборке арматурного каркаса балки автодорожного моста (без плиты)

1. Установка каркасов нижнего пояса на поддон стенда. 2. Выверка каркаса и вязка стыков. 3. Отгиб хомутов и вязка стыков. 4. Установка сеток стенки балки. 5. Установка внутренних фиксаторов и стяжек. 6. Вязка стыков сеток с установкой дополнительных стержней в стыках. 7. Установка и вязка арматурных каркасов диафрагм. 8. Вязка арматуры торцов балки из стержней. 9. Установка закладных деталей. 10. Установка бетонных подкладок.

При армировании плиты

1. Установка сеток. 2. Выверка сеток. 3. Вязка стыков с установкой стержней. 4. Установка закладных деталей. 5. Установка бетонных подкладок.

Нормы времени на измерители, указанные в таблице

|

Наименование работ |

Состав звена арматурщиков |

Измеритель |

Н. вр. |

№ |

|

|

Установка опорных плит |

5 разр. - 1 3 разр. - 1 |

1 плита |

0,33 |

1 |

|

|

Сборка арматурного каркаса балки при преобладающем диаметре арматуры 12 мм |

Железнодорожный мост |

5 разр. - 2 4 разр. - 1 3 разр. - 1 |

1 т каркаса |

31,0 |

2 |

|

Автодорожный мост |

То же |

то же |

28,0 |

3 |

|

|

Армирование плиты при преобладающем диаметре арматуры, мм, до |

8 |

-"- |

1 т арматуры |

28,0 |

4 |

|

10 |

-"- |

то же |

19,0 |

5 |

|

|

12 |

-"- |

-"- |

13,5 |

6 |

|

Примечание. Сборку и вязку арматурных каркасов блоков составных балок нормировать по строкам № 1, 3, 4, 5 и 6.

13. § Е4-3-143. Армирование балок и блоков отдельными стержнями

Состав работы

1. Подача стержней в опалубку. 2. Разметка положения стержней. 3. Установка стержней. 4. Вязка стыков проволокой. 5. Установка бетонных подкладок.

Нормы времени на 1 т арматуры

|

Состав звена арматурщиков |

Диаметр стержней арматуры, мм |

||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

|

|

5 разр. - 1 4 разр. - 1 3 разр. - 1 |

75,0 |

46,5 |

32,5 |

26,0 |

21,0 |

17,5 |

14,0 |

12,0 |

10,5 |

8,6 |

7,6 |

|

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

|

14. § Е4-3-144. Установка арматурных каркасов

Указания по применению норм

Нормами предусмотрена установка каркасов балок массой до 2,5 т и блоков массой до 1 т в опалубку козловым краном.

Нормы времени на 1 каркас

|

Наименование и состав работ |

Состав звена |

Арматурщики |

Машинист крана |

||

|

Установка арматурного каркаса 1. Строповка каркаса. |

блока |

Арматурщики 5 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,44 |

0,22 (0,22) |

1 |

|

2. Подъем каркаса и перемещение на расстояние до 10 м. 3. Установка и расстроповка каркаса. |

балки |

Арматурщики 5 разр. - 1 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,84 |

0,21 (0,21) |

2 |

|

Перемещение каркаса балки на каждые следующие 10 м |

То же |

0,28 |

0,07 (0,07) |

3 |

|

|

а |

б |

№ |

|||

15. § Е4-3-145. Сборка и разборка опалубки

Указания по применению норм

Нормами предусмотрены сборка и разборка инвентарной металлической опалубки балок пролетных строений длиной 12 - 33 м автодорожных и железнодорожных мостов и блоков составных балок автодорожных мостов. Опалубку собирают на поддоне из секций-щитов с помощью крана.

Торцевые щиты опалубки состоят из одной секции. Смежные секции-щиты скрепляют болтами, противоположные - поверху и понизу соединяют тяжами, проходящими через ребра жесткости.

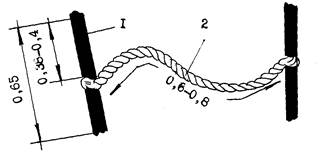

Для плотности стыков опалубки по периметру поддона укладывают канат.

Для пропуска выпусков арматуры в опалубке блоков боковую опалубку плиты устраивают в виде гребенки.

Работа машиниста крана нормами не учтена.

Состав работ

При сборке опалубки балок

1. Укладка каната по периметру поддона. 2. Установка боковых щитов. 3. Крепление боковых щитов болтами и тяжами. 4. Установка и крепление торцевых щитов. 5. Выверка опалубки. 6. Конопатка зазоров паклей.

При разборке опалубки балок

1. Снятие креплений щитов. 2. Отделение боковых щитов от бетона. 3. Снятие боковых щитов с перемещением и складированием. 4. Снятие торцевых щитов.

При сборке опалубки блоков

1. Укладка каната по периметру поддона. 2. Установка торцевых щитов. 3. Установка боковых щитов. 4. Установка боковой опалубки плиты и крепление к боковым щитам. 5. Соединение щитов болтами. 6. Установка тяжей. 7. Конопатка зазоров в торце опалубки.

При разборке опалубки блоков

1. Снятие боковой опалубки плиты (гребенки). 2. Снятие креплений. 3. Снятие торцевых щитов. 4. Отделение от бетона и снятие боковых щитов. 5. Очистка каната от бетона.

Опалубка балок

Таблица 1

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ |

Состав звена слесарей строительных |

Тип балок |

|||||

|

автодорожные |

железнодорожные |

||||||

|

Длина балки, м, до |

|||||||

|

18 |

33 |

18,7 |

23,6 |

27,6 |

|||

|

Сборка опалубки |

4 разр. - 2 3 разр. - 2 |

0,25 |

0,28 |

0,24 |

0,33 |

0,38 |

1 |

|

Разборка опалубки |

4 разр. - 1 3 разр. - 1 2 разр. - 2 |

0,14 |

- |

- |

- |

- |

2 |

|

4 разр. - 1 3 разр. - 2 2 разр. - 1 |

- |

0,18 |

0,14 |

0,23 |

0,29 |

3 |

|

|

а |

б |

в |

г |

д |

№ |

||

Опалубка блоков

Таблица 2

Нормы времени на 1 м2 поверхности опалубки, соприкасающейся с бетоном

|

Наименование работ |

Состав звена слесарей строительных |

Площадь боковых щитов, м2, до |

|||

|

6 |

12 |

17 |

|||

|

Сборка опалубки |

4 разр. - 2 3 разр. - 2 |

0,30 |

0,23 |

0,18 |

1 |

|

Разборка опалубки |

4 разр. - 1 3 разр. - 2 2 разр. - 1 |

0,14 |

0,11 |

0,09 |

2 |

|

а |

б |

в |

№ |

||

16. § Е4-3-146. Очистка и смазка опалубки

Указания по применению норм

Нормами предусмотрены очистка и смазка внутренней поверхности стальной опалубки балок и блоков.

Щиты очищают от бетона с помощью стальных щеток и скребков.

Нормы времени на 100 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ |

Состав звена Бетонщиков |

Высота балки, м, до |

||

|

1,7 |

2,5 |

|||

|

Очистка опалубки |

2 разр. - 2 |

2,1 |

5,3 |

1 |

|

Смазка опалубки |

То же |

1,2 |

3,0 |

2 |

|

а |

б |

№ |

||

17. § Е4-3-147. Бетонирование балок и блоков пролетных строений

Указания по применению норм

Нормами предусмотрена укладка бетонной смеси в конструкции при подаче бадьями.

Состав работы

1. Прием бетонной смеси из приборов перемещения через хобот, лоток или желоб. 2. Укладка бетонной смеси с проталкиванием шуровками и уплотнение вибраторами. 3. Разравнивание и заглаживание поверхности бетона. 4. Установка и снятие навесных вибраторов.

Нормы времени на 1 м3 бетона в деле

|

Пролетные строения |

Состав звена бетонщиков |

Н. вр. |

№ |

|

|

Плитные |

5 разр. - 1 4 разр. - 1 3 разр. - 1 |

0,96 |

1 |

|

|

Ребристые при высоте балки, м, до |

1,7 |

1,4 |

2 |

|

|

2,5 |

2,1 |

3 |

||

|

Коробчатые и другие сложные сечения |

2,0 |

4 |

||

18. § Е4-3-148. Передача усилия натяжения с упоров на бетон

Указания по применению норм

Нормами предусмотрено обжатие конструкции пучками. Поочередный отпуск натяжения пучков производят симметрично относительно вертикальной оси элемента.

Нормы времени на измерители, указанные в таблице

|

Наименование и состав работ |

Состав звена |

Измеритель |

Н. вр. |

№ |

|

Перерезание проволоки в пучках автогеном 1. Подноска и подготовка аппаратуры. 2. Отбивка наплывшего бетона между пучками. 3. Разогревание проволоки. 4. Перерезание проволоки. |

Газорезчик 5 разр. |

100 резов (проволоки) |

0,42 |

1 |

|

Перерезание оттяжек автогеном 1. Подноска и подготовка аппаратуры. 2. Перерезание оттяжек. |

То же |

1 оттяжка |

0,28 |

2 |

19. § Е4-3-149. Снятие блоков со стенда

Указания по применению норм

Нормами предусмотрено снятие со стенда блоков составных балок козловым краном.

Нормы времени на 1 блок

|

Состав работы |

Состав звена |

Такелажники |

Машинист крана |

|

|

1. Строповка блока. 2. Снятие блока со стенда. 3. Перемещение блока на расстояние до 10 м. 4. Подноска и установка подкладок. 5. Установка блока на подкладки. 6. Крепление блока подкосами. 7. Расстроповка блока. |

Такелажники 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

1,23 |

0,41 (0,41) |

1 |

|

Перемещение блока на каждые следующие 10 м |

То же |

0,06 |

0,02 (0,02) |

2 |

|

а |

б |

№ |

||

Изготовление цельных блоков коробчатого сечения

Техническая часть

1. Нормами предусмотрено изготовление железобетонных цельных блоков коробчатого сечения неразрезных пролетных строений без предварительного напряжения арматуры.

2. Цельные блоки коробчатого сечения длиной 1,5 - 3,5 м, шириной понизу 3,5 - 5 м, высотой 2 - 7 м, массой до 60 т изготавливают на подмостях. Подмости представляют собой пространственную ферму на лежневом основании, у которой верхний пояс повторяет очертание нижнего пояса пролетного строения.

3. Цельные блоки изготавливают с торцами трех типов: плоскими вертикальными, плоскими с одним выступом и зубчатыми с закругленными углами с шагом 16 см и высотой зуба 7 см.

4. Арматурный каркас блока собирают из отдельных каркасов: каркаса нижней плиты; двух каркасов вертикальных стенок; каркаса верхней плиты.

5. Бетонирование блоков нормировать по § Е4-3-147.

20. § Е4-3-150. Сборка арматурных каркасов блока

Указания по применению норм

Нормами предусмотрена сборка в шаблоне арматурных каркасов нижней плиты, вертикальных стенок и верхней плиты блока из арматурных стенок массой 13 - 200 кг и стержней.

Сетки массой до 50 кг устанавливают в шаблон вручную, массой св. 50 кг - краном.

Внутренние фиксаторы, хомуты, стержни и стяжки устанавливают вручную.

Состав работы

1. Строповка, транспортировка и установка в шаблон сеток. 2. Разметка и установка арматурных стержней и фиксаторов. 3. Установка хомутов. 4. Установка стяжек. 5. Вязка пересечений проволокой. 6. Установка монтажных петель с креплением проволокой. 7. Установка бетонных подкладок.

Нормы времени на 1 т каркаса

|

Наименование конструкций |

Состав звена арматурщиков |

Н. вр. |

№ |

|

Нижняя плита и вертикальные стенки |

5 разр. - 1 4 разр. - 1 3 разр. -2 |

15,0 |

1 |

|

Верхняя плита |

То же |

21,0 |

2 |

21. § Е4-3-151. Установка закладных деталей в каркас блока

Указания по применению норм

Нормами предусмотрена установка закладных деталей в каркас блока.

Фиксатор с приваренными анкерами устанавливают и закрепляют в арматурном каркасе верхней плиты.

Анкерный узел одиночный (для одного пучка) состоит из каналообразователя с приваренной арматурой и упорной плитой.

Анкерный узел спаренный (для двух пучков или канатов) состоит из двух каналообразователей, объединенных сварным каркасом.

Каналообразователи из металлических труб диаметром 45 мм, длиной 1,4 м. Труба одним концом приварена к упорному листу с отверстиями, равными внутреннему диаметру каналообразователя.

Крепление закладных деталей к стержням каркаса сваркой нормами не учтено.

Состав работ

При установке фиксаторов

1. Очистка фиксатора от бетона. 2. Установка фиксатора с выверкой. 3. Крепление фиксатора проволокой.

При установке анкерного узла

1. Подноска анкерного узла. 2. Установка анкерного узла с выверкой. 3. Крепление анкерного узла к каркасу проволокой.

Нормы времени на 1 закладную деталь

|

Наименование работ |

Состав звена арматурщиков |

Н. вр. |

№ |

|

|

Установка фиксаторов |

в вертикальной стенке |

5 разр. - 1 3 разр. - 1 |

0,2 |

1 |

|

в верхней плите |

0,61 |

2 |

||

|

Установка анкерного узла |

Одиночного |

5 разр. - 1 3 разр. - 2 |

0,41 |

3 |

|

Спаренного |

1,4 |

4 |

||

22. § Е4-3-152. Установка арматурных каркасов в опалубку

Указания по применению норм

Нормами предусмотрена установка в опалубку арматурных каркасов массой до 1,5 т козловым краном.

Объединение отдельных арматурных каркасов в каркас блока стержнями нормировать по § Е4-3-143.

Состав работ

При установке каркаса в опалубку

1. Строповка каркаса. 2. Перемещение каркаса краном на расстояние до 10 м. 3. Установка каркаса. 4. Временное крепление каркаса. 5. Расстроповка каркаса.

При выверке каркаса блока

1. Выверка каркаса. 2. Окончательное крепление каркаса проволокой.

Нормы времени на 1 каркас

|

Наименование работ |

Состав звена |

Арматурщики |

Машинист крана |

||

|

Установка каркаса в опалубку |

нижней плиты |

Арматурщики 5 разр. - 1 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

1,12 |

0,28 (0,28) |

1 |

|

вертикальной стенки |

0,64 |

0,41 (0,41) |

2 |

||

|

верхней плиты |

1,32 |

0,33 (0,33) |

3 |

||

|

Выверка каркаса блока |

0,92 |

0,23 (0,23) |

4 |

||

|

Перемещение каркаса на каждые следующие 10 м |

0,12 |

0,03 (0,03) |

5 |

||

|

а |

б |

№ |

|||

23. § Е4-3-153. Установка и извлечение каналообразователей

Указания по применению норм

Нормами предусмотрена установка и извлечение каналообразователей гусеничным или пневмоколесным краном.

В арматурный каркас устанавливают каналообразователь металлическую трубку диаметром от 45 до 80 мм с приваренной серьгой.

После бетонирования каналообразователи периодически прокручивают.

Таблица 1

Нормы времени на 100 каналообразователей

|

Наименование и состав работ |

Состав звена |

Рабочие |

Машинист крана |

|

|

Установка каналообразователей в блоках 1. Строповка каналообразователя. 2. Установка каналообразователя через отверстие торцевого щита опалубки. 3. Протаскивание каналообразователя через арматурный каркас с выводом с противоположной стороны опалубки блока. 4. Расстроповка каналообразователя. |

Арматурщики 5 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

40,0 |

20,0 (20,0) |

1 |

|

Прокручивание каналообразователей |

Арматурщик 3 разр. |

7,2 |

- |

2 |

|

Извлечение каналообразователей 1. Строповка каналообразователя. 2. Извлечение каналообразователя. 3. Расстроповка каналообразователя. |

Арматурщики 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

13,6 |

6,8 (6,8) |

3 |

|

Очистка и смазка каналообразователей |

Бетонщик 2 разр. |

10,0 |

- |

4 |

|

а |

б |

№ |

||

Таблица 2

Нормы времени на 100 отверстий

|

Наименование и состав работ |

Состав звена |

Н. вр. |

№ |

|

Установка деревянных пробок в отверстия каналов |

Плотник 3 разр. |

17,0 |

1 |

|

Удаление деревянных пробок из каналов |

Плотник 2 разр. |

14,0 |

2 |

|

Очистка отверстий для каналообразователей |

То же |

0,5 |

3 |

24. § Е4-3-154. Сборка и разборка опалубки

Указания по применению норм

Нормами предусмотрены сборка и разборка инвентарной опалубки блока коробчатого сечения козловым краном.

Опалубку собирают на подмостях, настил которых служит опалубкой нижней плиты блока.

Опалубка блока состоит из наружной металлической опалубки и деревянной опалубки - внутренней, верхней плиты с бортиками и торцевой.

Наружную металлическую опалубку устанавливают из двух щитов. Щиты понизу крепят шарнирами к проушинам подмостей, а в верхней части - тяжами с фаркопфами.

Внутренняя опалубка представляет собой деревянный короб, вертикальные стенки которого служат внутренней опалубкой вертикальных стенок блока, а верх короба является опалубкой верхней плиты.

Внутреннюю опалубку крепят стяжками и распорками.

Торцевую опалубку нижней и верхней плит, вертикальных стенок, а также бортиков собирают из щитов и крепят болтами и распорками.

Собранную опалубку очищают сжатым воздухом.

СБОРКА ОПАЛУБКИ

Таблица 1

Нормы времени на 10 м2 опалубки, соприкасающейся с бетоном

|

Наименование и состав работ |

Состав звена |

Рабочие |

Машинист крана |

|

|

Установка наружной опалубки 1. Строповка и подъем щитов. 2. Установка и крепление щитов. 3. Выверка опалубки. 4. Расстроповка опалубки. |

Слесари строительные 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

2,8 |

1,4 (1,4) |

1 |

|

Установка внутренней опалубки 1. Строповка и подъем короба. 2. Установка и выверка короба. 3. Крепление опалубки. 4. Расстроповка короба. |

Плотники 5 разр. - 1 4 разр. - 2 3 разр. - 1 Машинист крана 6 разр. - 1 |

8,8 |

2,2 (2,2) |

2 |

|

Установка торцевой опалубки нижней плиты и вертикальных стенок 1. Установка и выверка щитов. 2. Крепление щитов. |

Плотники 4 разр. - 1 3 разр. - 1 |

8,3 |

- |

3 |

|

Установка опалубки верхней плиты 1. Установка щитов плиты с бортиками. 2. Установка торцевых щитов. 3. Выверка опалубки. 4. Крепление опалубки. |

Плотники 5 разр. - 1 4 разр. - 2 3 разр. - 1 |

14,5 |

- |

4 |

|

Очистка и смазка щитов 1. Очистка щитов от бетона. 2. Смазка щитов. |

Плотник 2 разр. |

0,57 |

- |

5 |

|

а |

б |

№ |

||

Таблица 2

Норма времени на 10 м нащельников

|

Наименование и состав работы |

Состав звена |

Н. вр. |

|

Установка нащельников 1. Установка нащельников из готовых досок. 2. Крепление нащельников гвоздями. |

Плотник 3 разр. |

0,65 |

РАЗБОРКА ОПАЛУБКИ

Таблица 3

Нормы времени на 10 м2 опалубки, соприкасающейся с бетоном

|

Наименование и состав работ |

Состав звена |

Рабочие |

Машинист крана |

|

|

Наружная опалубка 1. Строповка щитов. 2. Снятие креплений. 3. Отделение щитов от блока. 4. Подъем и укладка щитов в штабель. 5. Расстроповка щитов. |

Слесари строительные 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

1,88 |

0,94 (0,94) |

1 |

|

Внутренняя опалубка 1. Строповка короба. 2. Снятие креплений. 3. Отделение короба от блока. 4. Подъем и укладка на месте складирования. 5. Расстроповка короба. |

Плотники 4 разр. - 1 3 разр. - 2 2 разр. - 1 Машинист крана 6 разр. - 1 |

4,8 |

1,2 (1,2) |

2 |

|

Опалубка верхней плиты, торцевая опалубка нижней плиты и вертикальных стенок 1. Снятие креплений. 2. Отделение щитов от блока. 3. Складирование щитов. |

Плотники 4 разр. - 1 3 разр. - 2 2 разр. - 1 |

3,5 |

- |

3 |

|

а |

б |

№ |

25. § Е4-3-155. Разъединение блоков

Указания по применению нормы

Нормой предусмотрено разъединение изготовленных блоков при помощи гидравлических домкратов.

Для разъединения блоков домкраты упирают в специальную балку, закрепленную к уголковым упорам нижней плиты.

Норма времени на 1 блок

|

Состав работы |

Состав звена монтажников конструкций |

Н. вр. |

|

1. Снятие болтов в фиксаторах. 2. Перестановка упоров для домкратов. 3. Перестановка распорных балок и пакетов. 4. Проверка работы домкратов. 5. Установка, подключение и перестановка домкратов. 6. Отделение блока от соседнего блока. 7. Отключение домкратов |

6 разр. - 1 4 разр. - 2 3 разр. - 1 |

2,9 |

26. § Е4-3-156. Снятие блоков со стенда

Указания по применению норм

Нормами предусмотрено снятие со стенда блоков массой до 60 т козловым краном.

Состав работы

1. Строповка траверсы. 2. Перемещение крана. 3. Строповка блока. 4. Снятие блока со стенда и перемещение к месту складирования. 5. Установка блока на подкладки. 6. Расстроповка блока. 7. Расстроповка траверсы.

Нормы времени на 1 блок

|

Наименование работ |

Состав звена |

Такелажники |

Машинист крана |

|

|

Снятие блока со стенда и перемещение на расстояние до 10 м |

Такелажники 5 разр. - 1 4 разр. - 1 Машинист крана 6 разр. - 1 |

2,6 |

1,3 (1,3) |

1 |

|

Перемещение блока на каждые следующие 10 м |

0,06 |

0,03 (0,03) |

2 |

|

|

а |

б |

№ |

||

Изготовление плит проезжей части и тротуарных блоков

Техническая часть

1. Нормами предусмотрено изготовление железобетонных плит проезжей части балочного неразрезного сталежелезобетонного пролетного строения с ездой поверху и тротуарных блоков пролетных строений.

2. Нормами предусмотрены плиты проезжей части составные и цельные. Составная плита состоит из консольных плит, плиты балластного корыта (при размещении на проезжей части трамвайного пути) и прямых плит.

Цельная плита в поперечном сечении состоит из трех частей: средней - длиной 5,56 м и двух консольных - длиной 5,43 м и 3,23 м. Промежутки между частями 44 см.

3. Нормами предусмотрено изготовление тротуарных блоков массой 1,3 и 2,25 т.

ПЛИТЫ ПРОЕЗЖЕЙ ЧАСТИ

27. § Е4-3-157. Сборка и разборка опалубки

Указания по применению норм

Нормами предусмотрены сборка и разборка опалубки плит проезжей части.

Деревянную опалубку сборных плит собирают на постоянном днище из досок толщиной 40 мм. Устройство гребенок с пропиливанием прорезей для пропуска выпусков арматуры в торцах производят на месте.

Плиты изготавливают встык друг к другу по несколько штук одного типа. Крайнюю боковую и торцевую опалубку крепят стойками и подкосами.

Металлическую опалубку собирают из инвентарных щитов, соединяемых шарнирно с жестким поддоном. Щиты закрепляют деревянными клиньями к вертикальным уголкам поддона. Поддон имеет 4 строповочные петли для перемещения арматурного каркаса с опалубкой в пропарочную камеру.

В цельной плите внутреннюю опалубку промежутков между консолями и средней частью плиты собирают из досок в процессе установки арматуры и раскрепляют деревянными рамками из брусков. Прорези в опалубке для пропуска арматурных стержней пропиливают по месту. Очистку и смазку опалубки нормировать по § Е4-3-154 т. 1 п. 5.

Состав работ

При сборке деревянной опалубки днища

1. Подноска досок. 2. Подкрепление днища. 3. Замена досок днища. 4. Заделка щелей днища.

При сборке деревянной боковой опалубки

1. Подноска досок. 2. Установка и выверка опалубки. 3. Установка опалубки торцов. 4. Разметка и пропиливание прорезей в гребенках. 5. Установка реек для образования паза.

При сборке металлической боковой опалубки

1. Установка щитов. 2. Крепление щитов клиньями. 3. Выверка опалубки.

При сборке деревянной опалубки торцов и внутренней опалубки между консолью и средней частью плиты

1. Подноска элементов опалубки. 2. Установка опалубки торцов. 3. Установка внутренней опалубки между консолью и средней частью плиты. 4. Разметка и пропиливание прорезей. 5. Крепление опалубки рамками. 6. Установка реек для образования паза.

При разборке боковой деревянной и металлической опалубки

1. Снятие креплений. 2. Отделение элементов опалубки от бетона. 3. Укладка элементов опалубки в штабеля.

При разборке деревянной опалубки торцов и внутренней опалубки между консолью и средней частью плиты

1. Отделение торцевых досок от бетона. 2. Снятие распорных рамок внутренней опалубки. 3. Отделение от бетона и снятие досок внутренней опалубки.

СБОРКА ОПАЛУБКИ

Таблица 1

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование опалубки |

Состав звена |

Тип плиты |

||||

|

Консольная |

Балластного корыта |

прямая |

цельная |

|||

|

Деревянная опалубка днища |

Плотники 4 разр. - 1 3 разр. - 1 |

0,1 |

0,13 |

0,11 |

- |

1 |

|

Деревянная боковая опалубка |

То же |

1,4 |

1,4 |

0,99 |

- |

2 |

|

Металлическая боковая опалубка |

Слесари строительные 4 разр. - 1 3 разр. - 1 |

0,48 |

0,48 |

0,34 |

0,21 |

3 |

|

Деревянная опалубка торцов и внутренняя между консолью и средней частью плиты |

Плотники 4 разр. - 1 3 разр. - 1 |

- |

- |

- |

0,69 |

4 |

|

а |

б |

в |

г |

№ |

||

РАЗБОРКА ОПАЛУБКИ

Таблица 2

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование опалубки |

Состав звена |

Тип плиты |

|||

|

консольная и балластного корыта |

прямая |

цельная |

|||

|

Деревянная боковая опалубка |

Плотники 3 разр. - 1 2 разр. - 1 |

0,83 |

0,65 |

- |

1 |

|

Металлическая боковая опалубка |

Слесари строительные 3 разр. - 1 2 разр. - 1 |

0,35 |

0,24 |

0,15 |

2 |

|

Деревянная опалубка торцов и внутренняя опалубка между консолью и средней частью плиты |

Плотники 3 разр. - 1 2 разр. - 1 |

- |

- |

0,39 |

3 |

|

а |

б |

в |

№ |

||

28. § Е4-3-158. Армирование плит отдельными стержнями

Указания по применению норм

Нормами предусмотрена сборка арматурного каркаса плиты с двойной арматурой из стержней.

Состав работы

1. Подача стержней в опалубку. 2. Разметка положения стержней. 3. Установка стержней. 4. Вязка пересечений проволокой. 5. Установка бетонных подкладок.

Нормы времени на 1 т арматуры

|

Состав звена арматурщиков |

Диаметр стержней арматуры, мм |

||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

|

|

5 разр. - 1 3 разр. - 1 |

59,0 |

36,5 |

26,0 |

21,0 |

18,0 |

15,0 |

13,0 |

11,0 |

9,7 |

7,9 |

6,7 |

|

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

|

29. § Е4-3-159. Установка опалубки с арматурным каркасом в пропарочную камеру

Указания по применению норм

Нормами предусмотрено перемещение и установка в пропарочную камеру опалубки с арматурным каркасом на металлическом поддоне козловым краном. После снятия готовой плиты поддон с опалубкой перемещают из пропарочной камеры к месту сборки арматурного каркаса.

Для строповки в поддоне предусмотрены строповочные петли.

Нормы времени на 1 плиту

|

Наименование и состав работ |

Состав звена |

Такелажники |

Машинист крана |

|

|

Установка опалубки с каркасом в пропарочную камеру 1. Строповка поддона. 2. Перемещение поддона в пропарочную камеру или из пропарочной камеры на расстояние до 10 м. 3. Установка поддона на подкладки. 4. Расстроповка поддона. |

Такелажники 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,5 |

0,25 (0,25) |

1 |

|

Перемещение поддона на каждые следующие 10 м |

То же |

0,02 |

0,01 (0,01) |

2 |

|

а |

б |

№ |

||

30. § Е4-3-160. Бетонирование плит

Указания по применению норм

Нормами предусмотрено бетонирование плит при подаче бетонной смеси в бадьях козловым краном. Бетонную смесь уплотняют вибратором и шуровками.

Нормы времени на 1 м3 бетона в деле

|

Состав работы |

Состав звена |

Бетонщики |

Машинист крана |

|

1. Подача и прием бетонной смеси. 2. Разравнивание бетонной смеси. 3. Уплотнение бетонной смеси. 4. Заглаживание поверхности бетона. |

Бетонщики 4 разр. - 2 3 разр. - 2 Машинист крана 6 разр. - 1 |

1,24 |

0,31 (0,31) |

|

а |

б |

||

31. § Е4-3-161. Извлечение плит из пропарочной камеры

Указания по применению норм

Нормами предусмотрено извлечение плит из пропарочной камеры козловым краном.

Нормы времени на 1 плиту

|

Состав работы |

Состав звена |

Такелажники |

Машинист крана |

|

1. Строповка плиты. 2. Отделение плиты от поддона и пробный подъем. 3. Перемещение плиты на расстояние до 30 м. 4. Подноска и установка подкладок. 5. Установка плиты на подкладки. 6. Расстроповка плиты. |

Такелажники 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,64 |

0,32 (0,32) |

|

а |

б |

||

ТРОТУАРНЫЕ БЛОКИ

32. § Е4-3-162. Сборка арматурных каркасов блоков

Указания по применению норм

Нормами предусмотрена сборка арматурных каркасов из стержней на шаблоне и сборка из них каркаса тротуарного блока. Каркасы к опалубке подают козловым краном.

СБОРКА АРМАТУРНЫХ КАРКАСОВ ИЗ СТЕРЖНЕЙ

Состав работы

1. Разметка положения стержней. 2. Установка стержней в шаблон. 3 Вязка пересечений проволокой. 4. Установка бетонных подкладок.

Таблица 1

Нормы времени на 1 т арматуры

|

Состав звена арматурщиков |

Диаметр стержней арматуры, мм, до |

||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

|

|

5 разр. - 1 3 разр. - 1 |

68,0 |

48,0 |

33,0 |

27,5 |

22,5 |

19,0 |

16,0 |

|

А |

б |

в |

г |

д |

е |

ж |

|

СБОРКА АРМАТУРНОГО КАРКАСА БЛОКА В ОПАЛУБКЕ ИЗ КАРКАСОВ

Таблица 2

Нормы времени на 1 каркас блока

|

Наименование и состав работ |

Состав звена |

Арматурщики |

Машинист крана |

||

|

Снятие каркасов с шаблона 1. Снятие каркаса с шаблона. 2. Погрузка каркаса на тележку. 3. Перемещение каркаса на тележке на расстояние до 30 м |

Арматурщики 3 разр. - 1 2 разр. - 1 |

0,18 |

- |

1 |

|

|

Подача каркасов к опалубке 1. Строповка каркаса. 2. Подача каркаса к месту сборки на расстояние до 30 м. 3. Расстроповка каркаса. 4. Возвращение крана. |

Арматурщики 3 разр. - 1 2 разр. - 1 Машинист крана 6 разр. - 1 |

0,3 |

0,15 (0,15) |

2 |

|

|

Сборка в опалубке арматурного каркаса блока массой, т, до |

Арматурщики 5 разр. - 1 3 разр. - 1 |

1,2 |

- |

3 |

|

|

1. Установка каркасов в опалубку. 2. Установка стержней в стыках каркасов и вязка пересечений проволокой. 3. Установка закладных деталей и монтажных петель. |

1,3 |

||||

|

2,25 |

То же |

1,8 |

- |

4 |

|

|

а |

б |

№ |

|||

33. § Е4-3-163. Сборка и разборка деревянной опалубки

Указания по применению норм

Нормами предусмотрены сборка и разборка инвентарной опалубки блоков из щитов на дощатом настиле.

Крепление опалубки производят: снизу - при помощи клиньев; сверху - продольными и поперечными инвентарными стяжками из досок размером 40´80 мм.

Очистку и смазку опалубки нормировать по § Е4-3-154 т. 1 п. 5.

Нормы времени на 1 блок

|

Наименование и состав работ |

Состав звена плотников |

Масса блока, т, до |

||

|

1,3 |

2,25 |

|||

|

Сборка опалубки 1. Установка внутренних и наружных щитов. 2. Выверка опалубки. 3. Крепление щитов стяжками и клиньями. |

4 разр. - 1 3 разр. - 1 |

0,82 |

1,3 |

1 |

|

Разборка опалубки 1. Снятие креплений. 2. Отделение щитов от бетона. 3. Складирование элементов опалубки в штабель. |

3 разр. - 1 2 разр. - 1 |

0,61 |

0,87 |

2 |

|

а |

б |

№ |

||

34. § Е4-3-164. Бетонирование блоков

Указания по применению норм

Нормами предусмотрена укладка бетонной смеси в опалубку блоков.

Нормы времени на 1 блок

|

Состав работы |

Состав звена бетонщиков |

Масса блока, т, до |

|

|

1,3 |

2,25 |

||

|

1. Прием бетонной смеси из автомобиля-самосвала в бадью. 2. Прием бадьи и выгрузка бетонной смеси на боек. 3. Укладка бетонной смеси с уплотнением вибратором. 4. Заглаживание поверхности бетона. |

4 разр. - 1 3 разр. - 3 |

1,6 |

2,5 |

|

а |

б |

||

35. § Е4-3-165. Складирование блоков

Указания по применению норм

Нормами предусмотрено перемещение тротуарных блоков козловым краном и складирование.

Нормы времени на 10 блоков

|

Состав работы |

Состав звена |

Такелажники |

Машинист крана |

|

1. Строповка блока. 2. Подъем блока и перемещение на расстояние до 30 м. 3. Установка блока на подкладки. 4 Расстроповка блока. |

Такелажники 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

1,2 |

0,6 (0,6) |

|

а |

б |

||

Изготовление конструкции опор

36. § Е4-3-166. Сборка арматурных каркасов из отдельных стержней

Указания по применению норм

Нормами предусмотрена сборка арматурных каркасов стоек, ригелей, контурных облицовочных блоков из стержней на шаблонах.

Состав работы

1. Подача стержней в шаблон. 2. Разметка положения стержней. 3. Установка стержней. 4. Вязка пересечений проволокой. 5. Установка выпусков арматуры и монтажных петель с вязкой проволокой. 6. Строповка, прием каркаса при снятии с шаблона и расстроповка.

Нормы времени на 1 т арматуры

|

Состав звена арматурщиков |

Диаметр стержней арматуры, мм |

||||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

25 |

28 |

30 |

32 |

|

|

5 разр .- 1 3 разр. - 1 |

86 |

54 |

41 |

29,5 |

24,5 |

20,5 |

16,5 |

14,5 |

12,5 |

9,7 |

8,4 |

7,8 |

7,2 |

|

а |

б |

в |

г |

д |

е |

ж |

з |

и |

к |

л |

м |

н |

|

37. § Е4-3-167. Установка арматурных каркасов в опалубку

Указания по применению норм

Нормами предусмотрена установка арматурных каркасов сборных опор козловым или пневмоколесным краном.

В нижней части фундаментных блоков для образования отверстий для пропуска штырей из фундаментной плиты устанавливают стальные трубки диаметром 100 мм, длиной 300 мм. После бетонирования трубки извлекают.

УСТАНОВКА АРМАТУРНЫХ КАРКАСОВ

Состав работы

1. Строповка каркаса. 2. Перемещение каркаса на расстояние до 30 м. 3. Установка каркаса в опалубку. 4. Выверка каркаса. 5. Расстроповка каркаса.

Таблица 1

Нормы времени на 1 каркас

|

Наименование конструкций |

Масса каркаса, т, до |

Состав звена |

Арматурщики |

Машинист крана |

|

|

Фундаментные блоки (подколенники) |

0,2 |

Арматурщики 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,44 |

0,22 (0,22) |

1 |

|

0,5 |

То же |

0,54 |

0,27 (0,27) |

2 |

|

|

Контурные облицовочные блоки |

0,05 |

» |

0,26 |

0,13 (0,13) |

3 |

|

0,4 |

» |

0,84 |

0,42 (0,42) |

4 |

|

|

0,8 |

Арматурщики 5 разр. - 1 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

3,56 |

0,89 (0,89) |

5 |

|

|

Стойки прямоугольного и двутаврового сечения |

0,7 |

Арматурщики 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,48 |

0,24 (0,24) |

6 |

|

Стойки переменного сечения |

1,0 |

То же |

1,24 |

0,62 (0,62) |

7 |

|

Ригели |

1,0 |

Арматурщики 5 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

1,32 |

0,44 (0,44) |

8 |

|

2,0 |

Арматурщики 5 разр. - 1 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

1,96 |

0,49 (0,49) |

9 |

|

|

а |

б |

№ |

|||

УСТАНОВКА И ИЗВЛЕЧЕНИЕ СТАЛЬНЫХ ТРУБОК

Таблица 2

Нормы времени на 100 трубок

|

Наименование и состав работ |

Состав звена арматурщиков |

Н. вр. |

№ |

|

Установка стальных трубок 1. Подноска трубок. 2. Установка трубок. 3. Крепление трубок к арматуре проволокой. |

4 разр. - 1 3 разр. - 1 |

3,6 |

1 |

|

Извлечение стальных трубок 1. Извлечение трубок. 2. Относка и складирование трубок. |

3 разр. - 1 2 разр. - 1 |

2,1 |

2 |

38. § Е4-3-168. Сборка и разборка опалубки

Указания по применению норм

Нормами предусмотрены сборка и разборка инвентарной деревянной опалубки фундаментных блоков (подколонников), стоек и ригелей, а также инвентарной металлической и деревянной опалубки контурных облицовочных блоков.

Сборку опалубки подколонников, стоек и ригелей производят на сплошном дощатом настиле пропарочной камеры ямного типа, контурных облицовочных блоков - на поддоне.

Опалубка подколонников состоит из наружной и внутренней опалубки. Наружная опалубка щитовая. Внутренняя опалубка представляет собой форму в виде «стакана», которую устанавливают в готовом виде. «Стакан» раскрепляют распорками из бруса 40´50 мм и закрывают щитом.

Опалубку контурных облицовочных блоков собирают из наружных и торцевых щитов и внутренней опалубки, которую устанавливают в собранном виде после установки арматурного каркаса.

Крепление деревянных опалубок всех конструкций состоит из инвентарных элементов - подкосов, распорок, упорного бруса, закрепленного по периметру опалубки, стоек и стяжек.

Для пропуска арматурных выпусков в опалубке предусмотрены прорези по диаметру арматуры.

Для устройства фасок в стойках прямоугольного сечения на опалубку стоек устанавливают уголки.

Подачу элементов опалубки на сборку и извлечение из пропарочной камеры производят козловым краном.

Очистку и смазку опалубки нормировать по § Е4-3-154, т. 1 п. 5.

СБОРКА И РАЗБОРКА ОПАЛУБКИ ФУНДАМЕНТНЫХ БЛОКОВ (ПОДКОЛОННИКОВ)

Состав работ

При сборке опалубки

1. Строповка и подача элементов опалубки. 2. Установка элементов опалубки с частичным креплением щитов гвоздями. 3. Выверка опалубки. 4. Расстроповка опалубки. 5. Крепление опалубки распорками и подкосами.

При разборке опалубки

1. Строповка элементов опалубки. 2. Снятие креплений. 3. Отделение элементов опалубки от бетона. 4. Извлечение элементов опалубки из пропарочной камеры со складированием и расстроповкой.

Таблица 1

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ |

Площадь щита, м2, до |

Состав звена |

Плотники |

Машинист крана |

|

|

Сборка опалубки |

2,5 |

Плотники 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,32 |

0,16 (0,16) |

1 |

|

4,5 |

0,22 |

0,11 (0,11) |

2 |

||

|

Разборка опалубки |

2,5 |

Плотники 3 разр. - 1 2 разр. - 1 Машинист крана 6 разр. - 1 |

0,2 |

0,1 (0,1) |

3 |

|

4,5 |

0,16 |

0,08 (0,08) |

4 |

||

|

а |

б |

№ |

|||

СБОРКА И РАЗБОРКА ОПАЛУБКИ КОНТУРНЫХ ОБЛИЦОВОЧНЫХ БЛОКОВ

Состав работ

При сборке металлической опалубки

1. Строповка щитов. 2. Установка щитов наружной опалубки. 3. Установка внутренней опалубки. 4. Крепление смежных щитов болтами и противоположных щитов стяжками. 5. Крепление поддона и щитов фиксирующими шплинтами. 6. Расстроповка элементов опалубки. 7. Выверка опалубки.

При разборке металлической опалубки

1. Строповка элементов опалубки. 2. Снятие болтов в смежных щитах. 3. Снятие стяжек и фиксирующих шплинтов. 4. Отделение элементов опалубки от бетона. 5. Извлечение элементов опалубки из пропарочной камеры, складирование и расстроповка.

При сборке деревянной опалубки

1. Строповка щитов. 2. Установка щитов наружной опалубки. 3. Установка внутренней опалубки. 4. Крепление опалубки тяжами, стяжками и распорками. 5. Выверка опалубки. 6. Расстроповка опалубки. 7. Конопатка зазоров паклей.

При разборке деревянной опалубки

1. Строповка элементов опалубки. 2. Снятие распорок, стяжек и тяжей. 3. Отделение элементов опалубки от бетона. 4. Извлечение элементов опалубки из пропарочной камеры, складирование и расстроповка.

Таблица 2

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ и вид опалубки |

Тип блоков |

Состав звена |

Рабочие |

Машинист крана |

|

|

Сборка металлической опалубки |

Контурные облицовочные блоки замкнутого сечения, члененные по длине, и блоки таврового сечения |

Слесари строительные 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,2 |

0,1 (0,1) |

1 |

|

Сборка металлической опалубки |

Контурные облицовочные блоки двутаврового сечения |

То же |

0,32 |

0,16 (0,16) |

2 |

|

Разборка металлической опалубки |

Контурные облицовочные блоки замкнутого сечения, члененные по длине, и блоки таврового сечения |

Слесари строительные 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,12 |

0,06 (0,06) |

3 |

|

Контурные облицовочные блоки двутаврового сечения |

То же |

0,18 |

0,09 (0,09) |

4 |

|

|

Сборка деревянной опалубки |

- |

Плотники 5 разр. - 1 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,64 |

0,16 (0,16) |

5 |

|

Разборка деревянной опалубки |

- |

Плотники 4 разр. - 1 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,3 |

0,1 (0,1) |

6 |

|

а |

б |

№ |

|||

СБОРКА И РАЗБОРКА ОПАЛУБКИ СТОЕК

Состав работ

При сборке опалубки

1. Разметка мест установки щитов. 2. Строповка и подача элементов опалубки. 3. Установка боковых и торцевых щитов. 4. Выверка опалубки. 5. Крепление опалубки. 6. Расстроповка опалубки.

При разборке опалубки

1. Строповка щитов. 2. Снятие креплений. 3. Отделение щитов от бетона. 4. Перемещение и складирование элементов опалубки. 5. Расстроповка элементов опалубки.

Таблица 3

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ |

Площадь щита, м2, до |

Состав звена |

Плотники |

Машинист крана |

|

|

Сборка опалубки |

5,0 |

Плотники 4 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,34 |

0,17 (0,17) |

1 |

|

13,0 |

0,32 |

0,16 (0,16) |

2 |

||

|

Разборка опалубки |

5,0 |

Плотники 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,20 |

0,10 (0,10) |

3 |

|

13,0 |

0,16 |

0,08 (0,08) |

4 |

||

|

а |

б |

№ |

|||

Примечание. На устройство фасок в стойках прямоугольного сечения принимать плотника 3-го разряда. Н. вр. на 100 м фаски - 1,5 чел.-ч.

СБОРКА И РАЗБОРКА ОПАЛУБКИ РИГЕЛЕЙ

Состав работ

При сборке опалубки

1. Разметка мест установки щитов. 2. Строповка и подача элементов опалубки. 3. Установка боковых и торцевых щитов. 4. Установка опалубки ниш. 5. Выверка опалубки. 6. Крепление опалубки подкосами, стяжками и швеллерами. 7. Расстроповка опалубки.

При разборке опалубки

1. Строповка щитов. 2. Снятие креплений. 3. Отделение щитов от бетона. 4. Разборка опалубки ниш. 5. Перемещение и складирование элементов опалубки. 6. Расстроповка элементов опалубки.

Таблица 4

Нормы времени на 1 м2 опалубки, соприкасающейся с бетоном

|

Наименование работ |

Состав звена |

Плотники |

Машинист крана |

|

|

Сборка опалубки |

Плотники 5 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

0,5 |

0,25 (0,25) |

1 |

|

Разборка опалубки |

Плотники 3 разр. - 2 Машинист крана 6 разр. - 1 |

0,32 |

0,16 (0,16) |

2 |

|

а |

б |

№ |

39. § Е4-3-169. Бетонирование конструкций опор

Состав работы

1. Выгрузка бетонной смеси из автомобиля-самосвала в бадью. 2. Строповка и прием бадьи. 3. Выгрузка бетонной смеси в опалубку или на боек с частичной перекидкой лопатами. 4. Уплотнение бетонной смеси вибратором. 5. Заглаживание поверхности бетона.

Нормы времени на 1 м3 бетона в деле

|

Наименование конструкций |

Способ укладки бетонной смеси |

Состав звена бетонщиков |

Н. вр. |

№ |

|

|

Фундаментные блоки (подколонники) |

Из бадьи |

4 разр. - 1 3 разр. - 1 |

1,5 |

1 |

|

|

С бойка |

То же |

2,5 |

2 |

||

|

Стойки |

переменного сечения |

Из бадьи |

5 разр. - 1 4 разр. - 1 3 разр. - 2 |

1,9 |

3 |

|

двутаврового сечения |

То же |

4 разр. - 1 3 разр. - 2 |

1,3 |

4 |

|

|

прямоугольного сечения |

» |

То же |

1,1 |

5 |

|

|

Ригели |

Из бадьи |

5 разр. - 1 4 разр. - 1 3 разр. - 2 |

1,6 |

6 |

|

|

С бойка |

5 разр. - 1 4 разр. - 1 3 разр. - 2 2 разр. - 1 |

2,1 |

7 |

||

|

Контурные облицовочные блоки |

- |

- |

4 разр. - 2 3 разр. - 2 |

1,8 |

8 |

40. § Е4-3-170. Извлечение конструкций из пропарочной камеры

Указания по применению норм

Нормами предусмотрено извлечение конструкций из пропарочной камеры козловым краном.

Состав звена

Такелажники

4 разр. - 1

3 разр. - 1

Машинист крана

6 разр. - 1

Нормы времени на 1 блок

|

Состав работы |

Наименование конструкций |

Такелажники |

Машинист крана |

|

|

1. Крепление расчалок (при извлечении стоек и ригелей). 2. Строповка конструкций. 3. Отделение конструкций от днища и пробный подъем. 4. Подъем конструкций из пропарочной камеры. 5. Транспортировка на расстояние до 30 м. 6. Укладка конструкций на инвентарные подкладки. 7. Расстроповка конструкций. |

Фундаментные блоки (подколонники) |

0,22 |

0,11 (0,11) |

1 |

|

Стойки |

0,6 |

0,3 (0,3) |

2 |

|

|

Ригели |

0,76 |

0,38 (0,38) |

3 |

|

|

Контурные облицовочные блоки |

0,68 |

0,34 (0,34) |

4 |

|

|

а |

б |

№ |

||

Примечание. Перемещение блоков на каждые следующие 10 м нормировать по § Е4-3-159 № 2.

41. § Е4-3-171. Разные работы

Указания по применению норм

Нормами предусмотрены установка и снятие щитов размером 6´3 м для закрытия пропарочной камеры и установка переносной пропарочной камеры козловым краном.

Нормы времени на измерители, указанные в таблице

|

Наименование и состав работ |

Состав звена |

Измеритель |

Рабочие |

Машинист крана |

|

|

Установка навесного поверхностного вибратора на боковую опалубку |

Слесарь строительный 3 разр. |

1 вибратор |

0,16 |

- |

1 |

|

Снятие вибратора |

Слесарь строительный 2 разр. |

То же |

0,14 |

- |

2 |

|

Закрытие пропарочной камеры щитами 1. Строповка щита. 2. Подъем и установка щита в пазы камеры. 3. Расстроповка щита. |

Бетонщики 3 разр. - 1 2 разр. - 1 Машинист крана 6 разр. - 1 |

1 щит |

0,4 |

0,2 (0,2) |

3 |

|

Снятие щитов пропарочной камеры 1. Строповка щита. 2. Снятие щита с укладкой в штабель. 3. Расстроповка щита. |

то же |

то же |

0,22 |

0,11 (0,11) |

4 |

|

Установка переносной пропарочной камеры на блок 1. Строповка камеры. 2. Подъем и установка на блок. 3. Расстроповка камеры. |

Бетонщики 5 разр. - 1 3 разр. - 1 Машинист крана 6 разр. - 1 |

1 установка |

1,78 |

0,89 (0,89) |

5 |

|

Подготовка опалубки к бетонированию 1. Присоединение шлангов. 2. Очистка опалубки сжатым воздухом. 3. Переноска шланга в процесс работы. |

Бетонщики 2 разр. - 2 |

10 м2 опалубки, соприкасающейся с бетоном |

0,46 |

- |

6 |

|

Установка бетонных подкладок 1. Подноска подкладок. 2. Установка подкладок с креплением проволокой. |

Арматурщик 3 разр. |

100 подкладок |

0,91 |

- |

7 |

|

а |

б |

№ |

|||

Сборник Е 17. Строительство автомобильных дорог

42. § Е17-57. Приготовление цементогрунтовой смеси в установке ДС-50А

Указания по применению норм

Нормами подача цемента не предусмотрена и оплачивается отдельно.

В состав комплекта машин входят: смесительная установка ДС-50А, бульдозер мощностью свыше 73 кВт (100 л. с.).

Техническая характеристика установки ДС-50А

Тип установки....................................................... передвижная смесительная установка

непрерывного действия

Производительность, т/ч....................................................................................... 100 - 120

Установленная мощность, кВт (л. с.):

электродвигателей.......................................................................................... 116 (158)

электронагревателей.............................................................................................. 3 (4)

Тип питателя............................................................. ленточный, объемного дозирования

Дозатор цемента................................................................................ объемный, роторный