Система нормативных документов в строительстве

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И МОНТАЖ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ТЕПЛОСНАБЖЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ИЗ АСБЕСТОЦЕМЕНТНЫХ ТРУБ

СП 41-106-2004

ГОСУДАРСТВЕННЫЙ

КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО СТРОИТЕЛЬСТВУ И ЖИЛИЩНО-КОММУНАЬНОМУ КОМПЛЕКСУ

(ГОССТРОЙ РОССИИ)

Москва 2004

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН Государственным унитарным предприятием г. Москвы "Научно-исследовательский институт московского строительства" (ГУП "НИИМосстрой"), ЗАО "НИИасбестцемент", ОАО "НИИпроектасбест" и НО "Асбестовая ассоциация", ФГУП ЦНС и группой специалистов

ВНЕСЕН Управлением технического нормирования, стандартизации и сертификации в строительстве и ЖКХ Госстроя России

2 ОДОБРЕН для применения в качестве нормативного документа Системы нормативных документов в строительстве постановлением Госстроя России от 07.04.2004 г. № 51

3 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

|

3 Проектирование тепловых сетей 4 Транспортирование и хранение 7 Сдача и приемка в эксплуатацию 8 Устранение дефектов трубопроводов 9 Требования безопасности при работе с асбестоцементными трубами и муфтами |

|

|

Гидравлический расчет водяных трубопроводов из асбестоцементных труб ТТ12 |

|

|

Показатели свойств индустриальной тепловой изоляции из пенополиуретана (ППУ) в полиэтиленовой оболочке асбестоцементных труб |

|

|

Расчетное значение плотности теплового потока (линейных тепловых потерь) двухтрубной бесканальной прокладки тепловых сетей из асбестоцементных труб, теплоизолированных пенополиуретаном |

|

|

Номограмма для выбора опорной площади упоров |

|

|

Испытания трубопроводов горячего водо- и теплоснабжения из напорных асбестоцементных труб и муфт |

|

ВВЕДЕНИЕ

Настоящий стандарт содержит правила по проектированию и монтажу подземных тепловых сетей из напорных асбестоцементных труб. Выполнение этих правил обеспечит соблюдение обязательных требований к тепловым сетям, установленных действующими нормативными документами.

В своде правил установлены общие правила к способам соединения асбестоцементных труб между собой и со стальными соединительными частями, рассмотрены вопросы проектирования тепловых сетей, методы прокладки трубопроводов, хранения асбестоцементных труб и муфт, правила безопасности труда.

В разработке Свода правил принимали участие: канд. техн. наук А.В. Сладков, канд. техн. наук А.Г. Нейман, канд. техн. наук А.А. Отставнов, канд. техн. наук В.Г. Петров-Денисов (ГУП "НИИМосстрой"), Н.И. Филиппович ("НИИасбестцемент"), В.В. Иванов (ОАО "НИИпроектасбест"), В.А. Глухарев, В.П. Бовбель (Госстрой России), Л.С. Васильева (ФГУП ЦНС).

СП 41-106-2004

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

|

ПРОЕКТИРОВАНИЕ И МОНТАЖ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ ТЕПЛОСНАБЖЕНИЯ И ГОРЯЧЕГО ВОДОСНАБЖЕНИЯ ИЗ АСБЕСТОЦЕМЕНТНЫХ ТРУБ |

|

DESIGN AND ERECTION OF UNDERGROUND HOT WATER SUPPLY AND HEAT SUPPLY PIPELINES MADE OF ASBESTOS CEMENT PIPES |

Дата введения 2004-06-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий Свод правил распространяется на проектирование и монтаж подземных трубопроводов теплоснабжения и горячего водоснабжения из асбестоцементных труб с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке при бесканальной прокладке. Трубопроводы предназначены для теплоносителя - воду с температурой не более 115 °С и рабочим давлением не более 0,7 МПа. По надежности теплоснабжения трубопроводы предназначены для потребителей 3-й категории, а также по требованию заказчика для потребителей 2-й категории по СНиП 41-02.

Внесена поправка (ИБ 8-2004).

Не допускается применение трубопроводов из асбестоцементных труб в сейсмических районах, районах вечной мерзлоты и просадочных грунтах, а также в местах пересечения с железнодорожными и трамвайными путями и с автомобильными дорогами.

2 НОРМАТИВНЫЕ ССЫЛКИ

В данном Своде правил использованы следующие документы:

СНиП 3.01.01-85* Организация строительного производства

СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения

СНиП 3.02.01-87 Земляные сооружения, основания и фундаменты

СНиП 3.05.03-85 Тепловые сети

СНиП III-42-80* Магистральные трубопроводы

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство

СНиП 41-02-2003 Тепловые сети

СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов

СП 41-103-2000 Проектирование тепловой изоляции оборудования и трубопроводов

СП 41-105-2002 Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб с индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке

ГОСТ 12.1.004-91 ССБТ. Пожарная безопасность. Общие требования

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.4.026-76 ССБТ. Цвета сигнальные и знаки безопасности

ГОСТ 12.4.121-83 ССБТ. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 539-80 Трубы и муфты асбестоцементные напорные. Технические условия

ГОСТ 30732-2001 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке. Технические условия

ПБ 10-573-03 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды

СанПиН 2.2.3.757-99 Работа с асбестом и асбестосодержащими материалами

РД 10-400-01 Нормы расчета на прочность трубопроводов тепловых сетей

ТУ 5786-055-00281588-02 Трубы и муфты асбестоцементные для теплопроводов

ТУ 2531-015-00152106-03 Кольца резиновые теплостойкие для муфтовых соединений асбестоцементных труб

3 ПРОЕКТИРОВАНИЕ ТЕПЛОВЫХ СЕТЕЙ

3.1 Общие положения

3.1.1 Для тепловых сетей и систем горячего водоснабжения следует применять асбестоцементные трубы и муфты по ТУ 5786-055-00281588 и стальные фасонные части по ГОСТ 30732.

3.1.2 При проектировании бесканальной прокладки тепловых сетей из теплоизолированных асбестоцементных труб следует руководствоваться требованиями СНиП 41-02 и СП 41-105.

3.1.3 Бесканальная прокладка трубопровода должна проектироваться под непроезжей частью улиц и внутри кварталов жилой застройки. Прокладка трубопроводов под проезжей частью автомобильных и магистральных дорог и улиц общегородского значения не допускается. Не допускается также бесканальная прокладка трубопроводов на территории детских и лечебных учреждений.

3.1.4 Тепловые сети из асбестоцементных труб предусматриваются прокладывать в сухих маловлажных и в не насыщенных водой грунтах.

При прокладке трубопроводов в насыщенных водой грунтах следует устраивать попутный дренаж.

3.1.5 Для тепловых сетей отопления и горячего водоснабжения из асбестоцементных труб следует применять запорную и регулирующую фланцевую арматуру в соответствии со СНиП 41-02.

3.1.6 В местах изменения диаметра трубопровода, расположения отводов и разветвлений следует устанавливать углы поворота и гнутые элементы заводского изготовителя с радиусом изгиба не менее одного диаметра трубы (по условному проходу).

Металлические участки теплопроводов должны быть покрыты антикоррозийным покрытием и изолированы в соответствии с требованиями СНиП 41-02 и СНиП 41-03.

3.1.7 В местах прохода теплопроводов из асбестоцементных труб через стены зданий и теплофикационных камер необходимо предусматривать установку гильз с мягкой заделкой герметиком или уплотнением смоляной прядью на случай неравномерной осадки. В качестве гильзы используется отрезок металлической трубы, внутренний диаметр которого на 40 - 60 мм больше наружного диаметра асбестоцементной трубы.

3.1.8 Заглубление тепловых сетей от поверхности земли или дорожного покрытия должно приниматься не менее 1,3 м до верхней поверхности асбестоцементных труб.

3.2 Выбор труб

3.2.1 Для строительства тепловых сетей следует применять напорные асбестоцементные трубы ТТ12 и муфты по ТУ 5786-055-00281588, ГОСТ 539.

3.2.2 Размеры труб и муфт приведены соответственно в таблицах 1 и 2 (рисунок 1). Предельные отклонения номинальных размеров труб и муфт должны соответствовать ТУ 5786-055-00281588.

Таблица 1 - Асбестоцементные трубы ТТ12 по ТУ 5789-055-00281588

Размеры в миллиметрах

|

Условный проход Dу |

Внутренний диаметр DВ* |

Обточенные концы/трубы |

Длина L |

|

|

Наружный диаметр DO.K/D1 |

Толщина стенки SO.K/S |

|||

|

100 |

92 |

122/125 |

15/16,5 |

3950 |

|

125 |

111 |

145/148 |

17/18,5 |

3950 |

|

150 |

132 |

168/171 |

18/19,5 |

3950 |

|

200 |

180 |

224-2/230 |

|

5000-50 |

|

250 |

226 |

274/280 |

|

5000-50 |

|

300 |

267 |

324-2,5/330 |

|

5000-50 |

|

400 |

352 |

427-3/433 |

|

5000-50 |

|

500 |

436 |

528-3/534 |

|

5000-50 |

|

* Внутренние диаметры труб являются справочными. |

||||

Таблица 2 - Асбестоцементные муфты ТМ12 по ТУ 5789-055-00281588

Размеры в миллиметрах

|

Условный проход Dу |

Внутренний диаметр |

Наружный диаметр D2 |

Толщина стенки SM |

Диаметр канавок |

Длина |

|

100 |

127 |

181 |

28 |

150 |

220 |

|

125 |

148 |

201 |

29,5 |

168 |

220 |

|

150 |

173 |

234 |

33 |

196 |

220 |

|

200 |

229* |

307 |

39 |

252 |

230 |

|

250 |

279 |

365 |

43 |

302 |

230 |

|

300 |

329 |

425 |

48 |

352 |

230 |

|

400 |

433 |

549 |

58 |

456 |

240 |

|

500 |

534 |

658 |

62 |

557 |

240 |

|

* Внутренние диаметры труб являются справочными. |

|||||

3.2.3 Для трубопроводов теплоснабжения и горячего водоснабжения применяют трубы, не имеющие дефектов. Наружная поверхность концов труб и внутренняя поверхность муфт должны быть обточенными. На наружных необточенных поверхностях труб и муфт допускаются отпечатки от технического сукна, сдиры и вмятины глубиной не более 1 мм. На внутренних поверхностях труб допускаются отпечатки от наката форматных складок, а на внутренних поверхностях муфт - следы обточки.

1 - муфта; 2 - кольцо (по 2 шт. на каждую трубу); 3 - труба; DK - внутренний диаметр канавки; D1 - внутренний диаметр муфты; D2 - наружный диаметр муфты; SM - толщина стенки муфты; LM - длина муфты; DB - внутренний диаметр трубы; SO.K - толщина стенки трубы по обточенному концу; L - длина трубы

Рисунок 1 - Схема соединения труб с муфтами

3.2.4 Трубы должны быть прямолинейными, отклонение от прямолинейности не должно превышать 12 мм для труб длиной 3950 мм и 18 мм - для труб длиной 5000 мм.

3.2.5 Трубы и муфты должны быть водонепроницаемыми. При испытании гидравлическим давлением 3,0 МПа на наружной поверхности не должно быть признаков проникновения воды.

3.2.6 Трубы должны выдерживать без разрушения нагрузку от гидравлического давления 4,4; 4,1; 3,9 и 3,4 МПа для труб условным проходом соответственно 100; 125 - 150; 200 и 250 - 500 мм.

3.2.7 Образцы труб должны выдерживать при испытаниях на раздавливание нагрузку не менее 18, 20, 24, 26, 30 и 39 кН для труб условным проходом соответственно 200, 250, 300, 400 и 500 мм.

3.2.8 Для уплотнения соединений труб с муфтами должны использоваться резиновые кольца (рисунок 2) с размерами, приведенными в таблице 3.

d1 - внутренний диаметр кольца, мм; n - число гнезд в стенке кольца

Рисунок 2 - Уплотняющее кольцо фигурного сечения для муфты САМ

Таблица 3 - Резиновые кольца фигурного сечения для муфт

Размеры в миллиметрах

|

Условный проход Dу |

Внутренний диаметр колец d1 |

Число гнезд в кольце n, шт. |

|

|

номинальный |

предельное отклонение |

||

|

100 |

114 |

40 |

|

|

125 |

|||

|

150 |

165 |

56 |

|

|

200 |

222 |

+2 |

72 |

|

250 |

272 |

-2,5 |

88 |

|

300 |

322 |

104 |

|

|

400 |

425 |

136 |

|

|

500 |

526 |

168 |

|

3.2.9 Размеры кольца должны соответствовать требованиям технических условий ТУ 2531-015-00152106 на кольца резиновые теплостойкие для муфтовых соединений асбестоцементных труб. Кольца должны быть изготовлены из теплостойкой резины (более 115 °С) с физико-механическими показателями: условная прочность при растяжении - не ниже 9,5 МПа, относительное удлинение при разрыве - 120 % и твердость - 52 - 62 усл. ед.

3.3.1 Гидравлический расчет

3.3.1.1 Условный проход труб выбирается на основании гидравлического расчета. Гидравлический расчет трубопроводов из асбестоцементных труб следует проводить с учетом требований СНиП 41-02.

3.3.1.2 Потери давления в трубопроводах на трение и в местных сопротивлениях, Па, определяются по формуле

![]() (1)

(1)

где R - удельные потери давления на трение, Па/м;

![]() (2)

(2)

l' - приведенная длина трубопровода, м;

l - коэффициент гидравлического трения по длине;

GB - суммарный расчетный расход воды, кг/ч, принимается в соответствии со СНиП 41-02;

r - средняя плотность воды на рассчитываемом участке, кг/м3; зависит от ее расчетной температуры, с запасом можно применять 0,001 кг/м3;

DB - внутренний диаметр труб (таблица 1), м.

3.3.1.3 Коэффициент гидравлического трения по длине трубопровода вычисляют по формуле

(3)

(3)

где kЭ - эквивалентная шероховатость внутренней поверхности труб (следует принимать kЭ = 0,00008 м);

Re - число Рейнольдса.

3.3.1.4 Число Рейнольдса

![]() (4)

(4)

где V - скорость движения воды по трубопроводу, м/с;

![]() (5)

(5)

где v - коэффициент кинематической вязкости воды, м2/с, зависит от расчетной температуры, с запасом можно принимать для 60 °С v = 0,47×10-6 м3/с.

3.3.1.5 Приведенная длина трубопровода, м

![]() (6)

(6)

где l - длина трубопровода, м;

lЭ - эквивалентная длина местных сопротивлений, м.

3.3.1.6 Эквивалентная длина, м

![]() (7)

(7)

где åx - сумма коэффициентов местных сопротивлений отдельных элементов трубопроводов на расчетном участке.

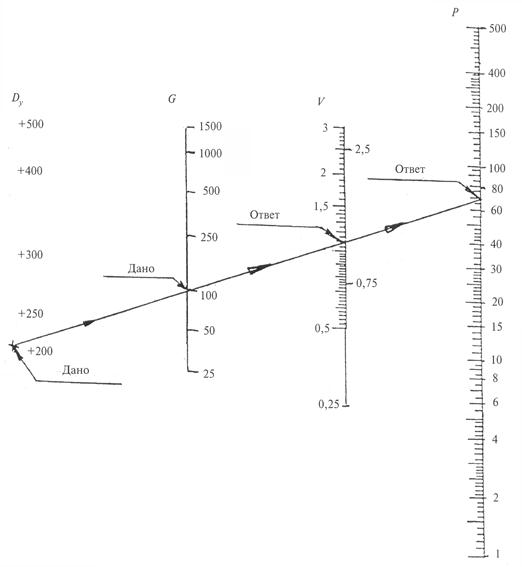

3.3.1.7 Приближенные значения удельных потерь на трение могут быть приняты по номограмме (рисунок 3). При более точном гидравлическом расчете следует пользоваться таблицами по приложению А.

3.3.2 Гидравлический расчет трубопроводов систем горячего водоснабжения

3.3.2.1 Величина напора Нтр, необходимая для подачи горячей воды потребителю, определяется по формуле

![]() (8)

(8)

где i - удельные потери напора при температуре воды t, °C (потери напора на единицу длины трубопровода), м/м;

hM.C - потери напора в стыковых соединениях и в местных сопротивлениях, м.

Примечание - Допускается åhM.C принимать равной 10-20 % åil.

3.3.2.2 Потери напора на единицу длины трубопровода i без учета гидравлического сопротивления стыковых соединений следует определять по формуле

![]() , (9)

, (9)

где l - коэффициент гидравлического сопротивления по длине трубопровода;

g - ускорение свободного падения, м/с2.

Коэффициент гидравлического сопротивления l следует определять по формуле

(10)

(10)

![]() (11)

(11)

где Q - расход горячей воды, м3/с;

b - число подобия режимов течения воды:

![]() (12)

(12)

(при b > 2 следует принимать b = 2),

Reф - число Рейнольдса фактическое.

![]() (13)

(13)

![]() . (14)

. (14)

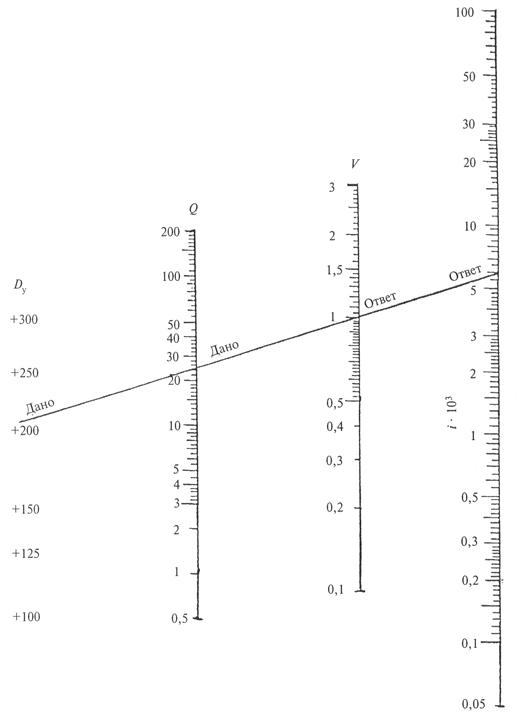

3.3.2.3 Приближенные значения удельных потерь напора на единицу длины трубопровода (с учетом потерь напора на местных сопротивлениях - 20 %) могут быть приняты по номограмме (рисунок 4). Более точные данные можно определить по таблицам приложения А.

3.4 Компенсация температурных деформаций

3.4.1 Условия для компенсации температурных деформаций трубопроводов из асбестоцементных труб должны обеспечиваться в соединениях труб. Для этого между торцами соседних труб, находящихся в асбестоцементной муфте, необходимо обеспечивать расстояние, равное возможному перемещению каждой трубы, мм, и которое определяется по формуле

![]() (15)

(15)

где Dl - удлинения трубы, мм;

L - длины трубы, м;

Dt - перепад температур, °С.

3.4.2 Расстояние между торцами труб допускается принимать без расчета в пределах 10 - 15 мм.

Dу - условный диаметр труб, мм; G - расход теплоносителя, кг/ч; V - средняя скорость движения теплоносителя, м/с; Р - удельное падение давления, Па/м

Рисунок 3 - Номограмма для гидравлического расчета водяных трубопроводов из асбестоцементных труб

Условные обозначения

Dу - условный диаметр, мм; Q - расход горячей воды, л/с; V - средняя скорость движения воды; i - удельные потери на пора с учетом потерь напора на местных сопротивлениях 20 %

Рисунок 4 - Номограмма для гидравлического расчета трубопроводов из асбестоцементных труб ТТ12 систем горячего водоснабжения

3.5 Тепловая изоляция

3.5.1 Асбестоцементные трубы должны иметь индустриальную теплогидроизоляцию из пенополиуретана в полиэтиленовой оболочке, наносимую на трубы в заводских условиях. Конструкции и размеры теплоизоляции труб представлены на рисунке 5 и в таблице 4. Показатели свойств теплоизоляции приведены в приложении Б.

1 - центрирующая опора из полиэтилена ПЭ 63; 2 - изоляция из пенополиуретана; 3 - труба-оболочка из ПЭ 63 (ПЭ 80); 4 - асбестоцементная труба; 5 - проводники-индикаторы системы состояния оперативного дистанционного контроля пенополиуретана (показаны условно)

Рисунок 5 - Асбестоцементная труба с индустриальной теплоизоляцией из пенополиуретана в полиэтиленовой оболочке

Таблица 4 - Асбестоцементные трубы ТТ12 с индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке

Размеры в мм

|

Условный проход Dу |

Наружный диаметр асбестоцементных труб D1 |

Наружный диаметр изоляции по полиэтиленовой оболочке |

Толщина стенки полиэтиленовой оболочки |

Толщина слоя пенополиуретана S |

||

|

номинальный D |

предельное отклонение (+) |

номинальная S1 |

предельное отклонение (+) |

|||

|

100 |

125 |

160 |

4,7 |

3,0 |

0,5 |

14,5 |

|

125 |

148 |

200 |

6,6 |

3,2 |

0,5 |

22,8 |

|

150 |

171 |

250 |

7,4 |

3,9 |

0,7 |

35,6 |

|

200 |

230 |

315 |

9,8 |

4,9 |

0,7 |

37,6 |

|

250 |

280 |

400 |

11,7 |

6,3 |

0,8 |

53,7 |

|

300 |

330 |

450 |

13,2 |

7,0 |

0,9 |

53,0 |

|

400 |

433 |

560 |

16,3 |

8,8 |

1,1 |

54,7 |

|

500 |

534 |

710 |

20,4 |

11,1 |

1,3 |

76,9 |

3.5.2 Расчетные значения плотности теплового потока (тепловые потери) изолированных асбестоцементных труб приведены в приложении В.

3.5.3 По требованию заказчика теплоизоляция асбестоцементных труб должна быть снабжена проводниками-индикаторами системы оперативного дистанционного контроля (ОДК) состояния влажности пенополиуретана в процессе эксплуатации трубопроводов.

3.5.4 Теплоизолированные асбестоцементные трубы рекомендуется комплектовать соединительными деталями с индустриальной теплоизоляцией из пенополиуретана в полиэтиленовой оболочке (отводы, тройники, тройниковые ответвления, переходы и пр.) согласно ГОСТ 30732.

3.5.5 Допускается по согласованию с заказчиком и эксплуатационными организациями применение для теплоизоляции асбестоцементных трубопроводов других материалов и конструктивных решений, отвечающих требованиям СНиП 41-03 и СП 41-103, при соответствующем технико-экономическом обосновании.

3.5.5 Внесена поправка (ИБ 8-2004).

3.6 Комплектность

3.6.1 Трубы должны поставляться комплектно с теплоизолированными в заводских условиях отводами, тройниками, элементами опор, арматурой, элементами изоляции стыковых соединений, концевыми заглушками труб в соответствии с требованиями СП 41-105.

4 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1 Асбестоцементные трубы и муфты, резиновые кольца можно перевозить железнодорожным, автомобильным и другими видами транспорта.

При перевозке трубы должны быть плотно закреплены. Перевозка труб в самосвалах запрещается.

4.2 При транспортировании и погрузочно-разгрузочных работах должны быть обеспечены мероприятия с целью предохранения труб и муфт от ударов и внешних повреждений.

4.3 Погрузку и разгрузку труб следует производить механизированным способом, не допуская сбрасывания, с учетом их веса (таблица 5).

Таблица 5 - Масса труб и муфт

|

Условный проход Dу, мм |

Масса * |

|

|

труб, кг/м |

муфт, кг/шт. |

|

|

100 |

11,4 |

7,0 |

|

125 |

15,6 |

9,1 |

|

150 |

19,5 |

12,3 |

|

200 |

32,5 |

16,4 |

|

250 |

43,7 |

21,7 |

|

300 |

61,3 |

28,4 |

|

400 |

105,6 |

46,5 |

|

500 |

159,6 |

60,3 |

|

* Масса справочная. |

||

4.4 Во избежание повреждения труб во время погрузки и выгрузки концы захватных приспособлений должны иметь мягкие прокладки из резины, брезента и т.п.

4.5 Асбестоцементные трубы должны храниться в штабелях и пирамидах на складах или открытых площадках.

Высота штабеля не должна превышать: 3 м - для труб Dу до 150 мм; 3,5 м - для труб Dу свыше 150 мм.

4.6 Асбестоцементные муфты хранятся в штабелях высотой не более 1,5 м.

Укладка муфт в штабели должна производиться на торец.

На объектах резиновые кольца должны храниться в специальной таре, защищающей их от воздействия прямых солнечных лучей и загрязнений.

4.7 Перевозка теплоизолированных асбестоцементных труб может производиться любым видом транспорта, при этом должно быть предусмотрено приспособление, предотвращающее скатывание и перемещение продукции при перевозке. Рекомендуется использовать изделия из деревянного бруса сечением 100´100 мм.

4.8 Укладку теплоизолированных асбестоцементных труб в транспортное средство необходимо производить ровными рядами, не допуская перехлестов. Число ярусов приведено в таблице 6.

|

Условный диаметр труб, мм |

Диаметр оболочки, мм |

Число ярусов |

|

100 |

160 |

4 |

|

125 |

200 |

3 |

|

150 |

250 |

3 |

|

200 |

315 |

2 |

|

250 |

400 |

2 |

|

300 |

450 |

2 |

|

400 |

560 |

2 |

|

500 |

710 |

2 |

4.9 Теплоизолированные асбестоцементные трубы и стальные фасонные изделия при условиях хранения более двух недель должны быть защищены от воздействия прямых солнечных лучей (в тени, под навесом или прикрыты рулонным материалом).

4.10 Не допускается складирование и хранение продукции в местах, подверженных затоплению водой.

5 МОНТАЖ ТЕПЛОВЫХ СЕТЕЙ

5.1 Организационно-техническая подготовка к строительству тепловых сетей из асбестоцементных труб должна осуществляться в соответствии со СНиП 3.01.01, СНиП 3.05.03 и общими требованиями СП 41-105.

5.2 К сооружению тепловых сетей следует приступать только после согласования и утверждения в установленном порядке всей технической документации.

5.3 Строительно-монтажная организация в соответствии с действующим законодательством должна гарантировать соответствие качества выполненных ею тепловых сетей бесканальной прокладки из изолированных асбестоцементных труб, включая работы по изоляции стыков и установке системы ОДК требованиям проектной и нормативной документации в течение 5 лет с момента сдачи указанных сетей в эксплуатацию. Договором строительного подряда гарантийный срок может быть увеличен.

5.4 Трубы, муфты, арматура и готовые узлы перед монтажом должны быть осмотрены и очищены изнутри и снаружи от грязи, снега, льда, масел и посторонних предметов.

5.5 Концы труб и муфт, а также отверстия во фланцах запорной и другой арматуры при перерывах в укладке следует закрывать заглушками или деревянными пробками.

5.6 Резиновые уплотнительные кольца для монтажа трубопроводов в условиях низких температур наружного воздуха не допускается применять в промороженном состоянии. При отрицательных температурах воздуха кольца следует прогревать в горячей воде (50-60 °С).

5.7 На углах поворотов и в местах ответвлений, выполненных при помощи стальных отводов, необходимо предусматривать упоры (приложение Г). При сооружении упора опорная стенка котлована должна быть с ненарушенной структурой грунта. Зазор между трубопроводом и сборной частью бетонных или кирпичных упоров должен быть плотно заполнен бетонной смесью или цементным раствором.

5.8 При разбивке трассы тепловых сетей следует руководствоваться законодательством Российской Федерации об охране окружающей среды.

5.9 Строительство тепловых сетей включает следующие основные процессы:

- разбивку трассы;

- транспортировку теплоизолированных труб и фасонных изделий заводского изготовления, хранение;

- земляные работы;

- раскладку труб;

- проверку целостности проводников-индикаторов системы ОДК;

- соединения труб;

- устройство неподвижных опор и упоров;

- монтаж теплоизолированных труб и их элементов;

- теплоизоляцию и гидроизоляцию стыков;

- монтаж сигнальной системы ОДК;

- проверку системы ОДК.

5.9 Внесена поправка (ИБ 8-2004).

5.10 Разбивку трассы тепловых сетей следует производить в соответствии с проектом организации строительства (ПОС) и проектом производств работ (ППР), которые должны быть согласованы с эксплуатирующими организациями.

Земляные работы

5.11 Разработку траншей и котлованов и работы для устройства основания для бесканальной прокладки трубопроводов в ППУ изоляции следует производить в соответствии с требованиями СНиП 3.02.01 и СНиП III-42.

5.12 При бесканальной прокладке дополнительно должно быть выполнено следующее:

- рытье траншеи производится с недобором по глубине 0,1 - 0,15 м. Зачистка до проектной отметки (с учетом насыпки мягкого грунта) производится вручную. В случае разработки грунта ниже проектной отметки на дно должен быть подсыпан песок до проектной отметки с тщательным уплотнением (Купл не менее 0,98) на глубину не более 0,5 м;

- осуществлено устройство:

а) приямков (не менее 1 м в каждую сторону от трубопроводов) для установки арматуры, отводов, тройников, для удобства соединения и изоляции стыков труб;

б) расширенной траншеи по размерам, приведенным в проектной документации, для устройства камер, дренажной системы и др.;

- обеспечено достаточное пространство для укладки, поддержки и сборки труб на заданной глубине, а также для удобства уплотнения материала при обратной засыпке вокруг трубопроводов;

- на дне траншеи следует предусматривать песчаную подсыпку толщиной 100 - 150 мм. Перед устройством песчаного основания или пластового дренажа следует провести осмотр дна траншеи, проверку соответствия проекту уклонов дна траншеи. Результаты осмотра дна траншеи оформляются актом на скрытые работы.

5.13 Наименьшую ширину траншей по дну при двухтрубной бесканальной прокладке тепловых сетей следует принимать для труб диаметром до, мм:

250 - 2d1 + а + 0,6 м

500 - 2 d1 + а + 0,8 м

1000 - 2 d1 + а + 1,0м,

где d1 - наружный диаметр оболочки теплоизоляции, м;

а - расстояние в свету между оболочками теплоизоляции труб, м.

5.14 Размеры приямков под изоляцию стыков труб следует принимать:

ширина — 2 d1 + а + 1,2 м;

длина — 1,2 м для стыка с термоусадочным полотном;

глубина для труб диаметром до 200 мм - 0,3 м;

для труб диаметром 250 мм и более - 0,4 м.

5.15 При бетонном основании или опасности подтопления во время монтажа в траншеях трубы диаметром до 400 мм необходимо укладывать на подушки из песка, обеспечивающие расстояние 200 мм от оболочки трубы до бетонной плиты, а при диаметре более 400 мм - на расстоянии 300 мм. Укладка должна производиться на предварительно утрамбованное основание из песка с коэффициентом уплотнения » 0,98.

5.16 Обратная засыпка при бесканальной прокладке должна производиться послойно с одновременным уплотнением каждого слоя толщиной 150 - 200 мм.

Над верхом полиэтиленовой оболочки изоляции асбестоцементных труб обязательно устройство защитного слоя из песчаного грунта толщиной не менее 150 мм. Засыпной материал не должен содержать камней, щебня с размером более 16 мм, остатков растений, мусора. Стыки засыпают после гидравлических испытаний и их изоляции. Над каждой трубой на слой песка необходимо укладывать маркировочную ленту. Засыпка мерзлым грунтом запрещается.

На поверхности необходимо восстановление тех же слоев покрытия, газонов, тротуаров, которые были до начала работ. До устройства асфальтового покрытия следует укладывать стабилизирующий гравийный слой.

В тех местах, где глубина выемки грунта, грунтовые характеристики или стесненные условия прокладки не позволяют вырыть обычную траншею с откосами и приямками, следует осуществлять вертикальное крепление траншеи и приямков.

При высоком уровне стояния грунтовых вод (выше дна траншеи) в период строительства должна производиться их откачка.

5.17 Перед монтажом участка трубопровода проводится проверка состояния изоляции и целостности сигнальных проводов системы ОДК и отдельных элементов.

5.18 Для проверки состояния изоляции и целостности проводников элементов, подлежащих монтажу на трассе, а также при работах по изоляции стыков должны применяться высоковольтные тестеры.

5.19 Для монтажа трубы и фасонные детали располагают на бровке вдоль траншеи на временных опорах (стироловых блоках, мешках с песком и т.п.) на расстоянии 1,5 м от ее края в том порядке, в каком намечена их укладка в траншею.

5.20 Все элементы подвергают тщательному осмотру с целью обнаружения трещин, сколов, надрезов полиэтиленовой оболочки. При обнаружении надрезов и трещин оболочки длиной более 300 мм или глубиной более 1/3 толщины стенки изделия отбраковывают.

5.21 Монтаж трубопроводов должен производиться при положительной температуре наружного воздуха. При температуре воздуха ниже нуля необходимо прибегать к специальным мерам, рекомендуемым заводом - изготовителем теплоизолированных асбестоцементных труб. При температуре наружного воздуха ниже минус 10 °С перемещения и монтаж трубопроводов на открытом воздухе не рекомендуются.

Монтаж асбестоцементных трубопроводов

5.22 Перемещения теплоизолированных труб и муфт должны быть плавными, без ударов о стенки, дно траншеи и друг о друга. Укладка асбестоцементных труб в траншею должна производиться автокранами или трубоукладчиками с помощью стропа с мягкими захватами.

5.23 Перед соединением теплоизолированных асбестоцементных труб вставляют резиновые уплотнительные кольца в канавки муфт, очищенные от загрязнений, расправляют их, чтобы они равномерно выступали из канавок. Углубления в теле колец (рисунок 2) должны быть обращены к центру муфты.

5.24 Сборка муфтовых соединений на дне траншеи должна производиться над приямками длиной приблизительно 0,5 м и глубиной 0,2 м. Ширина приямка должна быть больше наружного диаметра муфты на 0,2 м с каждой стороны. Середина приямка по длине должна совпадать с осью стыка между трубами.

5.25 При натягивании муфты на асбестоцементную трубу необходимо наружную поверхность обточенных концов труб смазать графито-глицериновой пастой или мыльным раствором. Состав графито-глицериновой пасты по весу должен быть следующим: графит - 40 %, глицерин - 45 %, вода - 15 %.

5.26 Натягивание муфт на трубы необходимо начинать на бровке до их опускания в траншею. На одну трубу с двух торцов натягивают муфты, после чего трубу с муфтами опускают на дно траншеи. Следующую на дно траншеи опускают трубу без муфт. Третью трубу опускают на дно траншеи с двумя муфтами на торцах и т.д. Натягивание муфт на трубы должно выполняться с помощью натяжных устройств.

5.27 Уложенные на дно траншеи трубы выравниваются. Угол между осями двух смежных труб (изгиб в стыке) допускается не более 3°. Выравнивание труб следует проводить подбивкой песка с последующим орошением водой. При выравнивании труб не допускается подкладывать под них обрезки досок, камни, твердые комья земли и прочее.

5.28 После соединения теплоизолированных асбестоцементных труб и соединения проводников-индикаторов системы ОДК выполняют теплоизоляцию муфтового соединения.

Для теплоизоляции (при температуре наружного воздуха не ниже минус 10 °С) используют полуцилиндры (сегменты) из пенополиуретана или минеральной ваты длиной от торцов теплоизоляции труб с вырезкой и подгонкой их по конфигурации стыка (рисунок 6).

Полуцилиндры (сегменты) закрепляют полимерной или металлическими бандажными лентами в двух местах по периметру и покрывают термоусаживающейся манжетой с подслоем герметика с нахлестом на полиэтиленовые оболочки теплоизоляции труб не менее 10 см для диаметров оболочки до 250 мм и не менее 15 см для диаметра больше 250 мм.

Термоусадку манжеты проводят горелкой со специальной насадкой от баллона с пропаном при давлении после редуктора 0,2 МПа. Расстояние от конца насадки до поверхности лент (полотен, муфт) должно составлять 10 -15 см. Нагрев рекомендуется производить, начиная с середины стыка снизу по окружности с колебательным движением горелки сначала к одному торцу оболочки трубы, затем к другому. При этом необходимо следить, чтобы не допустить пережог материала лент (полотен, муфт).

Нагрев манжет производится до выступления из-под их кромок равномерного валика расплавленного слоя герметика, например, силиконового.

5.29 При монтаже и приемке системы ОДК рекомендуется руководствоваться общими требованиями СП 41-105.

5.30 По окончании изоляции стыков по всей длине трубопровода производится заключительный контроль целостности сигнальных проводов и сопротивления изоляции с помощью мегомметра.

1 - асбестоцементная труба; 2 - асбестоцементная муфта; 3 - резиновые уплотниельные кольца; 4 - полуцилиндры (сегменты) из ППУ или минеральной ваты; 5 - термоусаживающаяся полиэтиленовая лента (полотно, муфта) с подслоем герметика; 6 - полиэтиленовая оболочка теплоизоляции; 7 - теплоизоляция из ППУ; 8 - слой песка

Рисунок 6 - Схема муфтового соединения теплоизолированных асбестоцементных труб

5.31 Тепловая изоляция трубопроводов в камерах выполняется минераловатными изделиями, пенополиуретановыми скорлупами (сегментами) с подгонкой их по месту.

5.32 Не допускается устройство стыков трубопроводов в местах прохода их через стены теплофикационных камер, подвалов, а также в пределах конструкции сопряжения бесканальных участков с канальными участками. В этих местах на трубопроводах должна быть ненарушенная заводская изоляция.

5.33 Расстояние от стыка трубопровода до наружной поверхности камеры или до конструкции сопряжения канального и бесканального участков должно быть не менее 2,0 м.

5.34 Монтаж сборных элементов дренажных колодцев производится после инструментальной проверки основания из песка, щебня по степени уплотнения или прочности тощего бетона под конструкции колодцев.

6 ИСПЫТАНИЯ ТРУБОПРОВОДОВ

6.1 Испытания проводятся строительно-монтажной организацией в два этапа: предварительные и приемочные испытания.

6.1.1 Предварительные испытания на прочность и герметичность выполняются после засыпки около половины труб песком на 0,3-0,5 м выше верха трубы.

Соединения не засыпаются и не теплоизолируются с целью наблюдения за ними в процессе испытаний.

Предварительные испытания допускается выполнять без участия представителей заказчика и эксплуатационной организации.

По результатам предварительных испытаний строительно-монтажная организация составляет акт, утверждаемый главным инженером строительной организации.

6.1.2 Приемочные испытания на прочность и герметичность выполняют после полной засыпки трубопровода и теплоизоляции соединительных муфт при участии представителей заказчика и эксплуатационной организации. По результатам испытаний составляют акт.

6.2 Трубопроводы при предварительных и приемочных испытаниях следует испытывать при длине менее 0,5 км за один прием, при большой длине - участками не более 0,5 км.

6.3 Величина испытательного давления Ри при предварительных испытаниях на прочность принимается с коэффициентом 1,3 от внутреннего расчетного давления.

6.4 До проведения предварительных и приемочных испытаний трубопроводов должны быть: закончены все работы по установке соединительных асбестоцементных муфт; по устройству упоров; установлены фланцевые заглушки; подготовлены средства наполнения, опрессовки и опорожнения испытываемого участка, смонтированы временные коммуникации и установлены приборы и краны, необходимые для проведения испытаний.

6.5 Для измерения гидравлического давления при проведении предварительных и приемочных испытаний трубопроводов следует применять аттестованные в установленном порядке манометры класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и со шкалой на номинальное давление около 4/3 испытательного давления Ри.

6.6 Порядок проведения испытаний приводится в приложении Д.

7 СДАЧА И ПРИЕМКА В ЭКСПЛУАТАЦИЮ

7.1 Сдача и приемка в эксплуатацию законченных строительством асбестоцементных тепловых сетей должны производиться в соответствии со СНиП 3.01.04 и настоящим Сводом правил.

7.2 По мере строительства теплосети рекомендуется проводить промежуточную приемку по отдельным видам работ с составлением актов сдачи-приемки. По завершении всех работ на основании промежуточных актов и приемки заключительных этапов составляют общий акт сдачи-приемки объекта.

7.3 Дополнительно к обязательному перечню актов приемки тепловых сетей в эксплуатацию комиссии должен быть представлен акт приемки системы ОДК по приложению Ж СП 41-105.

8 УСТРАНЕНИЕ ДЕФЕКТОВ ТРУБОПРОВОДОВ

8.1 В случае обнаружения дефектов в асбестоцементных трубах или муфтах (поперечные или продольные трещины, сколы и пр.), возникающих после монтажа трубопровода или испытаний на прочность и герметичность, необходимо произвести замену дефектных труб или муфт.

8.2 При механическом повреждении полиэтиленовой оболочки теплоизоляции на глубину не более 20 % толщины стенки оболочки место повреждения следует очистить от грязи, пыли, масла и пр. и наложить термоусадочную ленту (с подслоем герметика) с последующим ее нагревом.

8.3 При несквозном повреждении полиэтиленовой оболочки теплоизоляции трубопроводов (надрез, глубокая риска и т.д.) или при проколе повреждение следует раскрыть под углом 45°, обезжирить ацетоном и заварить экструзионной сваркой.

8.4 При механическом локальном повреждении изоляции труб на участке длиной не более 400 мм поврежденную теплоизоляцию с асбестоцементной трубы следует удалить на участке 400-420 мм, обеспечив отрезку теплоизоляции перпендикулярно оси трубопровода.

Снятие теплоизоляционного слоя следует производить таким образом, чтобы не повредить проволочные проводники-индикаторы системы ОДК. После этого следует выполнить гидроизоляционное покрытие поврежденного участка.

При повреждении теплоизоляции трубопроводов на участке протяженностью более 420 мм (до 3 м) следует использовать полиэтиленовую оболочку такого же диаметра, что и трубопровода, разрезанную вдоль по образующей перед ее надеванием на асбестоцементную трубу.

8.5 При нарушении герметичности муфтового соединения необходимо проверить точность установки муфты по отметкам на трубах. При неправильном положении муфты герметичность соединения достигается путем подвижки муфты. Если положение муфты правильное, то необходимо демонтировать муфту, установить причину нарушения герметичности и устранить ее.

8.6 Для замены дефектной теплоизолированной асбестоцементной трубы необходимо снять теплоизоляцию стыков и сдвинуть муфты на соседние трубы. Дефектную трубу извлечь и на ее место уложить новую трубу. После укладки трубы надвинуть на ее торцы муфты с соседних труб и произвести вновь теплоизоляцию стыков.

8.7 Для замены дефектной муфты необходимо снять теплоизоляцию стыков и сдвинуть муфту на трубу, на эту же трубу сдвинуть муфту с соседнего стыка. Трубу с муфтами извлечь из траншеи и с нее снять дефектную муфту. На место дефектной муфты установить новую муфту. Затем трубу опустить в траншею, отцентрировать по отношению к ранее уложенным трубам, муфты надвинуть на торцы соседних труб в рабочее положение и произвести вновь теплоизоляцию стыков.

8.8 Для облегчения монтажа муфт при устранении дефектов на трубопроводах так же, как и при их монтаже, рекомендуется концы труб смазывать глицерино-графитной пастой или мыльным раствором.

Демонтаж и монтаж муфт и труб следует производить и использованием натяжных устройств.

9 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С АСБЕСТОЦЕМЕНТНЫМИ ТРУБАМИ И МУФТАМИ

9.1 При производстве строительно-монтажных работ по сооружению асбестоцементных тепловых сетей, их приемке и последующей эксплуатации должны соблюдаться правила СНиП 12-04, ПБ 10-573, СанПиН 2.2.3.757 и настоящего Свода правил.

9.2 К работам по устройству тепловых сетей из асбестоцементных труб с теплоизоляцией из пенополиуретана в полиэтиленовой оболочке допускаются лица, достигшие 18 лет, прошедшие медицинское освидительствование, специальное обучение, вводный инструктаж и инструктаж на рабочем месте по технике безопасности.

9.3 При любых работах, связанных с механической обработкой асбестоцементных труб и муфт, возникающих в ходе строительно-монтажных, демонтажных или ремонтных работ, приводящих к появлению асбестосодержащей пыли, отходов в виде стружки и боя, должны быть соблюдены следующие требования:

- не допускаются резка, обработка торцов труб и муфт, зачистка их при помощи абразивных кругов;

- асбестоцементная пыль, стружка, образовавшиеся в результате механической обработки напорных асбестоцементных труб и муфт, должны быть увлажнены и собраны в закрывающиеся емкости, закрывающиеся контейнеры. При погрузке асбестосодержащего мусора в контейнер рабочие должны использовать индивидуальные средства защиты: спецодежду, респираторы для защиты органов дыхания от асбестосодержащей пыли;

- при входе в рабочие помещения, в которых происходит механическая обработка асбестоцементных труб и муфт, связанная с выделением асбестосодержащей пыли, взвешенной в воздухе, концентрация которой превышает или может превысить установленные ПДК, должны быть установлены знаки безопасности по ГОСТ 12.4.026 с поясняющей надписью: «Работать с применением средств защиты органов дыхания»;

- обеспыливание спецодежды должно производиться при помощи всасывающих устройств, снабженных пылеуловителями. Обдув и встряхивание спецодежды, загрязненной асбестосодержащей пылью, запрещаются.

9.4 Асбестосодержащие твердые отходы от асбестоцементных труб и муфт (бой, дефектные изделия) разрешается хранить в крытых складах или площадках, оборудованных навесами для защиты от воздействия атмосферных осадков. Перевозить такие отходы следует в емкостях или в кузовах транспортных средств, конструкции которых должны обеспечивать исключение просыпания.

9.5 При хранении теплоизоляционных труб, фасонных изделий, деталей и элементов на объекте строительства и на месте монтажа, учитывая горючесть пенополиуретана и полиэтилена, следует соблюдать правила противопожарной безопасности (ГОСТ 12.1.004). Запрещается разводить огонь и проводить огневые работы в непосредственной близости (не ближе 2 м) от места складирования изолированных труб, хранить рядом с ними горючие и легковоспламеняющиеся жидкости.

9.6 При загорании теплоизоляции труб, фасонных изделий, деталей и элементов следует использовать обычные средства пожаротушения, при пожаре в закрытом помещении следует пользоваться противогазами марки БКФ по ГОСТ 12.4.121.

9.7 При термоусадке полиэтиленовых муфт и манжет пламенем пропановой горелки необходимо тщательно следить за нагревом муфт и манжет и полиэтиленовых оболочек труб, не допуская пережогов полиэтилена или его загорания.

9.8 Отходы пенополиуретана и полиэтилена при резке изолированных труб или освобождении стальных труб от изоляции должны быть сразу после окончания рабочей операции собраны и складированы в специально отведенном на стройплощадке месте на расстоянии не менее 2 м от теплоизолированных труб и деталей.

9.9 Изоляция труб и деталей (вспененный пенополиуретан и полиэтилен) не взрывоопасна, при обычных условиях не выделяет в окружающую среду токсичных веществ и не оказывает при непосредственном контакте вредного влияния на организм человека. Обращение с ней не требует особых мер предосторожности (класс опасности 4 по ГОСТ 12.1.007).

9.10 Транспортировка асбестосодержащих отходов на полигон твердых бытовых отходов (ТБО) или для их дальнейшей переработки производится транспортом организации, выполняющей работы в соответствии с правилами перевозки опасных грузов автомобильным транспортом.

9.11 Не допускается использование асбестоцементных отходов (боя от труб и муфт) для засыпки траншей трубопроводов и подсыпки транспортных дорог.

9.12 В ходе устройства защитного грунтового слоя под теплоизолированным трубопроводом после отсыпки и трамбовки слоя толщиной 15 см над верхом теплоизоляции следует укладывать маркировочную ленту по всей длине трассы теплосети.

9.13 Монтаж асбестоцементаых трубопроводов должен выполняться в соответствии с проектом производства монтажных работ, техническими решениями и указаниями по требованиям безопасности.

9.14 Монтажники должны быть обеспечены спецодеждой, защитными касками, рукавицами. До начала монтажных работ бригады должны быть обеспечены монтажными инструментами, соответствующими выполняемой работе.

9.15 До начала монтажа применяемые грузоподъемные приспособления должны быть проверены и испытаны в соответствии с правилами Госгортехнадзора России.

9.16 Запрещается производить работы под грузами, подвешенными на грузоподъемных устройствах.

Теплоизолированные асбестоцементные трубы опускают в траншею на 0,3-0,4 м выше основания траншеи и из такого положения монтажники направляют трубу и устанавливают ее в проектное положение. Расстроповка труб и оборудования разрешается только после установки в проектное положение и закрепления средствами, предусмотренными проектом. Запрещается оставлять поднятые элементы трубопроводов на весу.

9.17 Запрещается оставлять в монтируемом трубопроводе инструменты, материалы, спецодежду и другие предметы даже на короткое время.

9.18 С целью обеспечения безопасных условий работы при проведении гидравлических испытаний готовность трубопровода к испытанию проверяется инженерно-техническим работником монтажной организации, ответственным за проведение испытаний. В процессе испытания нельзя оставлять испытываемый трубопровод без надзора.

9.19 Во избежание несчастных случаев осмотр испытуемого напорного трубопровода можно производить только после того, как испытательное давление будет снижено до рабочего. Осмотр трубопровода должен производиться специально выделенными для этой цели и проинструктированными лицами, нахождение вблизи трубопровода кого-либо, кроме этих лиц, не допускается.

9.20 Все обнаруженные дефекты должны отмечаться на трубопроводе мелом или краской, а устранение их может производиться только после снижения давления в трубопроводе до атмосферного.

9.21 Персонал, занятый проведением гидравлического испытания, должен находиться в безопасном месте, огражденном экраном на случай выбивания заглушек, пробоя прокладок. Заглушки, фланцевые и другие соединения, которые могут быть сорваны или пробиты при повышении давления в трубопроводе на время испытаний, должны быть отмечены предупредительными знаками как места повышенной опасности.

ПРИЛОЖЕНИЕ А

Таблица А.1 - ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ВОДЯНЫХ ТРУБОПРОВОДОВ ИЗ АСБЕСТОЦЕМЕНТНЫХ ТРУБ ТТ12 (ТУ 5786-055-00281588)