![]() МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ «СОЮЗТЕХЭНЕРГО»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ТЕПЛОВЫМ ИСПЫТАНИЯМ

ПАРОВЫХ ТУРБИН

МУ 34-70-093-84

СОЮЗТЕХЭНЕРГО

Москва 1986

РАЗРАБОТАНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛИ А.М. САХАРОВ (МГП «Союзтехэнерго») и М.Г. ТЕПЛИЦКИЙ (предприятие «Южтехэнерго»)

УТВЕРЖДЕНО Производственным объединением по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго» 21.12.84

Главный инженер Г.Г. ЯКОВЛЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ТЕПЛОВЫМ ИСПЫТАНИЯМ ПАРОВЫХ ТУРБИН |

МУ 34-70-093-84 |

Срок действия установлен

с 01.01.85 г.

до 01.01.90 г.

В основу настоящих Методических указаний положены материалы экспериментальных работ ПО «Союзтехэнерго».

Методические указания устанавливают порядок организации, проведения и обработки результатов тепловых испытаний паровых турбин.

В данной работе не рассматриваются вопросы, связанные с испытаниями влажнопаровых турбин АЭС и вспомогательного оборудования турбоустановок.

Методические указания предназначены для персонала предприятий ПО «Союзтехэнерго», специализированных наладочных организаций, служб наладки РЭУ и ПЭО и цехов наладки электростанций.

В составлении Методических указаний принимали участие инженеры М.А. УХОБОТИН (МГП ПО «Союзтехэнерго»), Е.И. МИХАЙЛОВЦЕВ, Ю.А. ФЛАК (Южтехэнерго), С.И. КАЮКОВ (Уралтехэнерго), В.Г. БЕЛОУСОВ (Сибтехэнерго), Г.В. РУПАКОВ и С.В. РЫБАЧКОВ (Средазтехэнерго).

А. ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

|

Наименование |

Обозначение |

Единица измерения |

|

|

в системе СИ |

в системе МКС |

||

|

Расход свежего пара |

G0 |

т/ч |

т/ч |

|

Расход пара регулируемого отбора на: |

|

|

|

|

производство |

GП |

т/ч |

т/ч |

|

теплофикацию |

GТ |

т/ч |

т/ч |

|

Расход питательной воды |

GПИТ |

т/ч |

т/ч |

|

Расход сетевой воды |

GСЕТ |

т/ч |

т/ч |

|

Расход пара на регенеративный подогреватель |

Gnj |

т/ч |

т/ч |

|

Расход основного конденсата на деаэратор |

Gкд |

т/ч |

т/ч |

|

Прочие расходы воды и пара |

G |

т/ч |

т/ч |

|

Давление свежего пара |

P0 |

МПа |

кгc/см2 |

|

Давление в камере регулирующей ступени |

Pр.ст |

МПа |

кгc/см2 |

|

Давление пара в камере регулируемого отбора на производство |

Pп |

МПа |

кгс/см2 |

|

Давление пара в теплофикационных отборах: |

|

|

|

|

верхнем |

PВТО |

кПа |

кгс/см2 |

|

нижнем |

PНТО |

кПа |

кгс/см2 |

|

регулируемом |

PРТО |

кПа |

кгс/см2 |

|

Давление пара в отборах на регенерацию |

Pj |

МПа |

кгс/см2 |

|

Давление в конденсаторе турбины |

P2 |

кПа |

кгс/см2 |

|

Температура свежего пара |

T0 (t0) |

К (°С) |

°С |

|

Температура сетевой воды: |

|

|

|

|

прямой |

τ1 |

°С |

°С |

|

обратной |

τ2 |

°С |

°С |

|

Повышение энтальпии сетевой воды |

Diсет |

кДж/кг |

ккал/кг |

|

Температура насыщения |

tS |

°С |

°С |

|

Температура питательной воды (основного конденсата) после подогревателя |

tПИТ (tК) |

°С |

°С |

|

Температура питательной воды (основного конденсата) перед подогревателем |

t1ПИТ (t1К) |

°С |

°С |

|

Энтальпия: |

|

|

|

|

пара |

iП |

кДж/кг |

ккал/кг |

|

конденсата |

iК |

кДж/кг |

ккал/кг |

|

питательной воды |

iПИТ |

кДж/кг |

ккал/кг |

|

дренажа |

iДР |

кДж/кг |

ккал/кг |

|

Поправка к измеренному давлению |

Dр |

МПа |

кгс/см2 |

|

Температура охлаждающей воды перед конденсатором (после конденсатора) |

tВ1 (tВ2) |

°С |

°С |

|

Нагрев охлаждающей воды в конденсаторе |

DtВ |

°С |

°С |

|

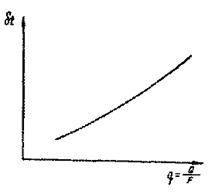

Температурный напор |

dt |

°С |

°С |

|

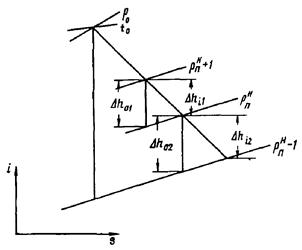

Используемый теплоперепад |

hi |

кДж/кг |

ккал/кг |

|

Располагаемый теплоперепад |

h0 |

кДж/кг |

ккал/кг |

|

Внутренний относительный КПД |

hoi |

- |

- |

|

Электрическая мощность турбоагрегата на выводах генератора |

NТ |

МВт |

МВт |

|

Внутренняя мощность ЦВД |

NiЦВД |

МВт |

МВт |

|

Внутренняя мощность ЦНД |

NiЦНД |

МВт |

МВт |

|

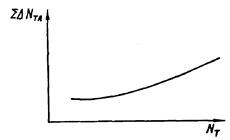

Суммарные электромеханические потери турбоагрегата |

SDNТА |

МВт |

МВт |

|

Общее количество теплоты, подведенное к турбине от котла |

Q0 |

ГДж/ч |

Гкал/ч |

|

Отпуск теплоты: |

|

|

|

|

в производственный отбор |

QП |

ГДж/ч |

Гкал/ч |

|

в теплофикационный отбор (теплофикационная нагрузка) |

QТ |

ГДж/ч |

Гкал/ч |

|

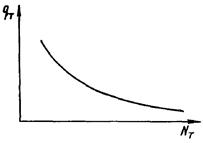

Удельный расход теплоты на выработку электроэнергии |

qТ |

кДж/(кВт×ч) |

ккал/(кВт×ч) |

|

Удельная выработка электроэнергии паром: |

|

|

|

|

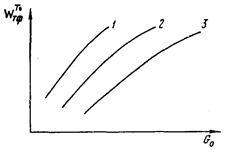

производственного отбора |

WПТФ |

кВт×ч/ГДж |

кВт×ч/Гкал |

|

теплофикационного отбора |

WТТФ |

кВт×ч/ГДж |

кВт×ч/Гкал |

|

Цилиндр высокого давления |

ЦВД |

- |

- |

|

Цилиндр среднего давления |

ЦСД |

- |

- |

|

Цилиндр низкого давления |

ЦНД |

- |

- |

|

Регулируемый теплофикационный отбор |

РТО |

- |

- |

|

Верхний теплофикационный отбор |

ВТО |

- |

- |

|

Нижний теплофикационный отбор |

НТО |

- |

- |

|

Часть среднего давления - отсек турбины от камеры регулируемого П-отбора до камеры ВТО (при двухступенчатом подогреве сетевой воды) и до камеры НТО (при одноступенчатом) |

ЧСД |

- |

- |

|

Часть низкого давления - отсек турбины от камеры НТО до конденсатора турбины |

ЧНД |

- |

- |

|

Промежуточный отсек турбины между ВТО и НТО |

ПО |

- |

- |

|

Охладитель пара уплотнений |

ОПУ |

- |

- |

|

Подогреватель сетевой воды |

ПСВ |

- |

- |

|

Сальниковый подогреватель |

ПС |

- |

- |

|

Диаметр трубопровода |

D |

мм |

мм |

|

Барометрическое давление |

B |

кПа |

мм рт.ст. |

|

Поправка к показаниям барометра |

DB |

кПа |

мм рт.ст. |

|

Потери теплоты в окружающую среду |

QПОТ |

кДж/ч |

ккал/ч |

|

Примечание. Соотношение основных единиц измерений в обеих системах: 1 кгс/см2 = 0,0981 МПа; 1 ккал = 4,1868 кДж. |

|||

Б. ЦЕЛИ И ЗАДАЧИ ИСПЫТАНИЙ, ИХ КЛАССИФИКАЦИЯ

Основными целями испытаний являются оценка фактического состояния турбоустановки и ее узлов; сравнение с гарантиями завода-изготовителя и получение данных, необходимых для планирования и нормирования ее работы; оптимизация режимов и осуществление периодического контроля за эффективностью ее работы с выдачей рекомендаций по повышению экономичности.

В зависимости от целей работы определяются общий объем испытаний и измерений, а также типы применяемых приборов. Так, например, испытания по I категории сложности (такие испытания называются также «балансовыми» или полными) головных образцов турбин, турбин после реконструкции (модернизации), а также турбин, не имеющих типовой энергетической характеристики, требуют большого объема измерений повышенного класса точности с обязательным сведением баланса основных расходов пара и воды.

По результатам нескольких испытаний однотипных турбин по I категории сложности разрабатываются типовые энергетические характеристики, данные которых принимаются за основу при определении нормативных показателей оборудования.

При всех прочих видах испытаний (по II категории сложности) решаются, как правило, частные задачи, связанные, например, с определением эффективности ремонта турбоустановки или модернизации ее отдельных узлов, периодическим контролем состояния в течение межремонтного периода, экспериментальным нахождением некоторых поправочных зависимостей на отклонение параметров от номинальных и др. Такие испытания требуют значительно меньшего объема измерений и допускают широкое использование штатных приборов с их обязательной поверкой до и после испытания; тепловая схема турбоустановки при этом должна быть максимально приближена к проектной. Обработка результатов испытаний по II категории сложности проводится по методу «постоянного расхода свежего пара» (см. разд. Е.6.2) с использованием поправочных кривых по данным типовых энергетических характеристик или заводов-изготовителей.

Наряду с перечисленными испытания могут преследовать и более узкие цели, например, определение сравнительной эффективности режимов с «отсеченным ЦНД» для турбин Т-250/300-240, нахождение поправок к мощности на изменение давления отработавшего пара в конденсаторе при работе по тепловому графику, определение потерь в генераторе, максимальной пропускной способности паровпуска и проточной части и т.д.

В настоящих Методических указаниях основное внимание уделено вопросам, относящимся лишь к испытаниям турбин по I категории сложности, как представляющим наибольшую сложность на всех этапах. Методика проведения испытаний по II категории сложности не представит больших трудностей после овладения методикой проведения испытаний по I категории сложности, так как испытания по II категории сложности, как правило, требуют значительно меньшего объема измерений, охватывают узлы и элементы турбоустановки, контролируемые по I категории сложности, состоят из небольшого количества опытов, не требующих соблюдения строгих и многочисленных требований к тепловой схеме и условиям их проведения.

В. ПРОГРАММА ИСПЫТАНИЙ

В.1. Общие положения

После четкого выяснения целей и задач испытаний для составления их технической программы необходимо тщательно ознакомиться с турбоустановкой и иметь полную информацию о:

- состоянии и ее соответствии проектным данным;

- возможностях ее с точки зрения обеспечения расхода свежего пара и пара регулируемых отборов, а также электрической нагрузки в нужном диапазоне их изменения;

- возможностях ее по поддержанию во время опытов параметров пара и воды близкими к номинальным и постоянства открытия органов парораспределения;

- возможности работы ее при проектной тепловой схеме, наличии ограничений и промежуточных подводов и отводов постороннего пара и воды и возможности их исключения или в крайнем случае учета;

- возможностях измерительной схемы по обеспечению достоверных измерений параметров и расходов во всем диапазоне их изменения.

Источниками получения указанной информации могут являться технические условия (ТУ) на поставку оборудования, инструкции по его эксплуатации, акты ревизий, ведомости дефектов, анализ показаний штатных регистрирующих приборов, опрос персонала и т.д.

Программа испытаний должна быть составлена таким образом, чтобы по результатам проведенных опытов могли быть рассчитаны и построены в необходимом диапазоне зависимости как общих показателей экономичности турбоустановки (расходов свежего пара и теплоты от электрической нагрузки и расходов пара регулируемых отборов), так и частных показателей, характеризующих эффективность отдельных отсеков (цилиндров) турбины и вспомогательного оборудования (например, внутренние КПД, давления по ступеням, температурные напоры подогревателей и т.д.).

Общие показатели экономичности, полученные по испытанию, позволяют оценить уровень турбоустановки по сравнению с гарантиями и данными по однотипным турбинам, а также являются исходным материалом для планирования и нормирования ее работы. Частные же показатели эффективности путем их анализа и сопоставления с проектными и нормативными данными помогают выявить узлы и элементы, работающие с пониженной экономичностью, и своевременно наметить меры по устранению дефектов.

В.2. Структура программы испытаний

Техническая программа испытаний состоит из следующих разделов:

- задачи испытания;

- перечень режимов. В этом разделе для каждой серии режимов указываются расходы свежего пара и пара в регулируемые отборы, давления в регулируемых отборах и электрическая нагрузка, а также краткая характеристика тепловой схемы, количество опытов и их продолжительность;

- общие условия проведения испытаний.

В этом разделе указываются основные требования к тепловой схеме, даются пределы отклонения параметров пара, способ обеспечения постоянства режима и т.д.

Программа испытаний согласовывается с начальниками цехов: котлотурбинного, наладки и испытаний, электрического, ПТО и утверждается главным инженером электростанции. В некоторых случаях, например при проведении испытаний головных образцов турбин, программа согласовывается также с заводом-изготовителем и утверждается главным инженером энергосистемы,

Рекомендуемые в качестве образца примеры составления программ даны в приложениях 1, 2, 3.

В.3. Разработка программ испытаний для турбин различных типов

В.3.1. Конденсационные турбины и турбины с противодавлением

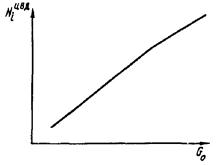

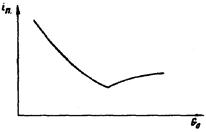

Главными характеристиками турбин этого типа являются зависимости расхода свежего пара и теплоты (полного и удельного) от электрической нагрузки, поэтому основная часть программы испытания посвящена опытам для получения именно этих зависимостей. Опыты проводятся при проектной тепловой схеме и номинальных параметрах пара в диапазоне электрических нагрузок от 30 - 40 % номинальной до максимальной.

Для возможности построения характеристик турбин с противодавлением во всем диапазоне изменения последнего проводится либо три серии опытов (при максимальном, номинальном и минимальном противодавлениях), либо только одна серия (при номинальном противодавлении) и опыты по определению поправки к мощности на изменение противодавления.

Выбор промежуточных нагрузок осуществляется таким образом, чтобы охватить все характерные точки зависимостей, соответствующие, в частности:

- моментам открытия регулирующих клапанов;

- переключению источника питания деаэратора;

- переходу с питательного электронасоса на турбонасос;

- подключению второго корпуса котла (для турбин дубль-блоков).

Количество опытов на каждой из нагрузок составляет: 2 - 3 при максимальной, номинальной и в характерных точках и 1 - 2 при промежуточных.

Продолжительность каждого из опытов без учета наладки режима составляет не менее 1 ч.

Перед основной частью испытания планируется проведение так называемых тарировочных опытов, целью которых является сопоставление расходов свежего пара, полученных независимыми способами, что позволит судить о «плотности» установки, т.е. отсутствии заметных неучтенных подводов пара и воды или отводов их из цикла. На основе анализа сходимости сравниваемых расходов делается, кроме того, вывод о большей надежности определения какого-либо из них, в этом случае при обработке результатов вводится поправочный коэффициент к расходу, полученному другим способом. Проведение этих опытов может быть особенно необходимо в том случае, когда одно из сужающих измерительных устройств установлено или выполнено с отступлением от правил [4].

Следует учитывать и тот факт, что результаты тарировочных опытов могут быть использованы для более точного определения расчетным путем внутреннего КПД ЦНД, поскольку в этом случае число величин, участвующих в уравнении энергетического баланса установки, сведено к минимуму.

Для проведения тарировочных опытов собирается такая тепловая схема, при которой расход свежего пара может быть практически целиком измерен в виде конденсата (или отработавшего пара для турбин с противодавлением), что достигается путем отключения регенеративных отборов на ПВД (либо перевода их конденсата на каскадный слив в конденсатор), деаэратор, по возможности на ПНД (в случае, если имеется устройство для измерения расхода конденсата за конденсатными насосами) и всех отборов на общестанционные нужды. При этом должны быть надежно отключены все подводы пара и воды и отводы их из цикла турбоустановки и обеспечено равенство уровней в конденсаторе в начале и конце каждого опыта.

Количество тарировочных опытов в диапазоне изменения расхода свежего пара от минимума до максимума составляет не менее 7 - 8, а продолжительность каждого не менее 30 мин при условии ежеминутной записи перепадов давлений на расходомерах и параметров среды перед ними.

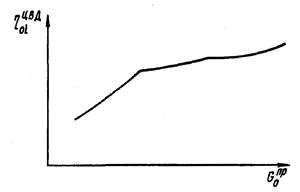

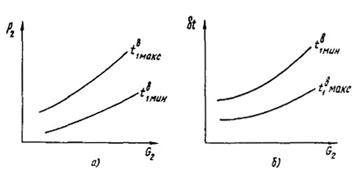

При отсутствии надежной зависимости изменения мощности от давления отработавшего пара возникает необходимость в проведении так называемых вакуумных опытов, во время которых тепловая схема практически соответствует собираемой для тарировочных опытов. Всего проводятся две серии опытов с изменением давления отработавшего пара от минимума до максимума: одна - при расходе пара в ЧНД, близком к максимальному, а вторая - порядка 40 % максимального. Каждая из серий состоит из 10 - 12 опытов со средней продолжительностью 15 - 20 мин. При планировании и проведении вакуумных опытов следует особо оговорить необходимость обеспечения минимально возможных колебаний начальных и конечных параметров пара с целью исключения или сведения к минимуму поправок к мощности турбины для их учета и, следовательно, получения наиболее представительной и надежной зависимости. В программе следует также оговорить способ искусственного изменения давления отработавшего пара от опыта к опыту (например, впуск воздуха в конденсатор, снижение давления рабочего пара перед эжекторами, изменение расхода охлаждающей воды и т.д.).

Наряду с указанными могут быть запланированы и некоторые специальные опыты (например, по определению максимальной мощности и пропускной способности турбины, со скользящим давлением свежего пара, по проверке эффективности от внедрения различных мероприятий для определения КПД ЦНД и т.д.).

В.3.2. Турбины с регулируемым отбором пара на теплофикацию

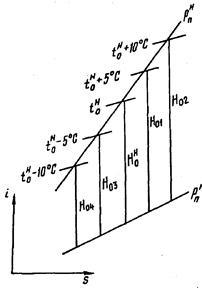

Турбины этого типа (Т) выполнены либо с одной ступенью Т-отбора, взятого из камеры перед регулирующим органом (это, как правило, турбины старых выпусков и небольшой мощности, например, Т-6-35, Т-12-35, Т-25-90 и др., в которых осуществлен одноступенчатый подогрев сетевой воды), либо с двумя ступенями Т-отбора, одна из которых питается из камеры перед регулирующим органом (НТО), а вторая - из камеры, расположенной, как правило, на две ступени выше первой (ВТО) - это, например, турбины Т-50-130, Т-100-130, Т-250/300-240 и другие, выпускаемые в настоящее время и работающие по более экономичной схеме с многоступенчатым подогревом сетевой воды.

В турбинах с многоступенчатым, а после соответствующей реконструкции и в турбинах с одноступенчатым подогревом сетевой воды в целях утилизации тепла отработавшего пара при режиме теплового графика в конденсаторе специально выделен встроенный пучок (ВП), в котором происходит предварительный подогрев сетевой воды перед подачей ее в ПСВ. Таким образом, в зависимости от количества ступеней подогрева сетевой воды различаются режимы с одноступенчатым подогревом (включен НТО), двухступенчатым (включены НТО и ВТО) и трехступенчатым (включены ВП, НТО и ВТО).

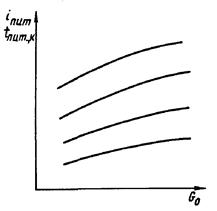

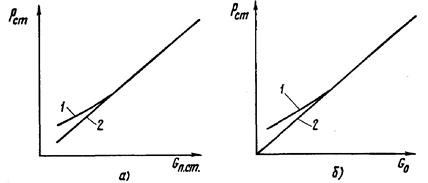

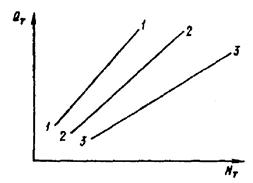

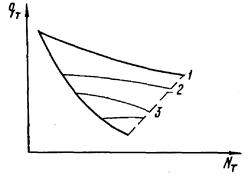

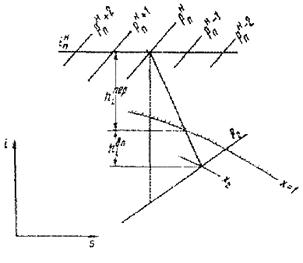

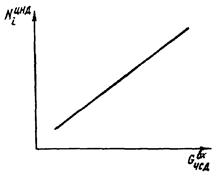

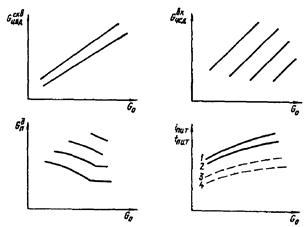

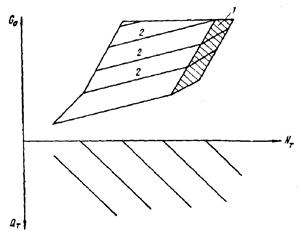

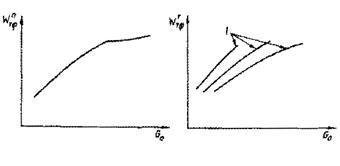

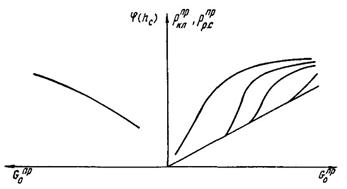

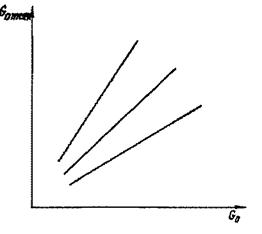

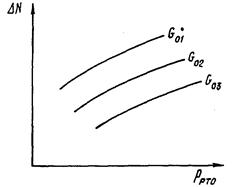

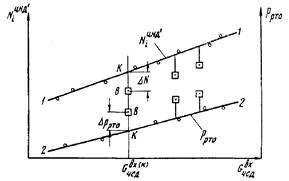

Основной зависимостью, характерной для турбин этого типа, является диаграмма режимов, отражающая связь между расходами свежего пара и пара в Т-отбор и электрической мощностью. Будучи необходимой для целей планирования, диаграмма режимов является в то же время исходным материалом для расчета и нормирования экономических показателей турбоустановки.

Диаграммы режимов для работы турбины при одно-, двух- и трехступенчатой схемах подогрева сетевой воды принимаются двупольными. На их верхнем поле показаны зависимости мощности турбины от расхода свежего пара при работе по тепловому графику, т.е. с минимальным пропуском пара в ЧНД и различными давлениями в РТО.

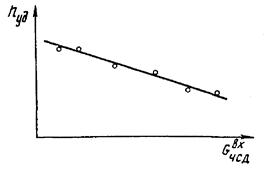

Нижнее поле диаграммы режимов содержит зависимости максимальной теплофикационной нагрузки от мощности турбины, соответствующие вышеупомянутым линиям верхнего поля. Дополнительно на нижнем поле нанесены линии, характеризующие зависимость изменения электрической мощности от теплофикационной нагрузки при работе турбины по электрическому графику, т.е. при пропусках пара в ЦНД, больших минимального (только для одно- и двухступенчатого подогрева сетевой воды).

Летние режимы работы турбин при отсутствии теплофикационной нагрузки характеризуются зависимостями того же типа, что и для конденсационных турбин.

При испытаниях турбин этого типа, как и для конденсационных турбин, может также возникнуть потребность в экспериментальном определении некоторых поправочных кривых к мощности турбины на отклонение отдельных параметров от номинальных (например, давления отработавшего пара или пара РТО).

Таким образом, программа испытаний турбин этого типа состоит из трех разделов:

- опыты на конденсационном режиме;

- опыты для построения диаграммы режимов;

- опыты для получения поправочных кривых.

Ниже рассматривается каждый из разделов в отдельности.

В.3.2.1. Конденсационный режим с отключенным регулятором давления в РТО

Этот раздел состоит из трех частей, аналогичных указанным в программе испытаний конденсационной турбины (тарировочные опыты, опыты при проектной тепловой схеме и опыты для определения поправки к мощности на изменение давления отработавшего пара в конденсаторе) и особых пояснений не требует.

Однако ввиду того, что, как правило, максимальный расход свежего пара в тарировочных опытах для турбин этого типа определяется максимальным пропуском в ЧНД, обеспечение перепада давлений в сужающих устройствах на линиях свежего пара в диапазоне сверх этого расхода до максимального проводится либо при дросселировании свежего пара, либо за счет включения ПВД с направлением их конденсата греющего пара в конденсатор, либо путем включения регулируемого отбора и постепенного его увеличения [1].

В.3.2.2. Опыты для построения диаграммы режимов

Из описанной выше структуры диаграммы следует, что для ее построения необходимо провести следующие серии опытов:

- тепловой график с различными давлениями в РТО (для получения основных зависимостей верхнего и нижнего поля диаграммы. Для каждого из режимов с одно-, двух- и трехступенчатым подогревом сетевой воды планируется по 3 - 4 серии (6 - 7 опытов в каждой) с различными постоянными давлениями в РТО, равными или близкими, соответственно, к максимальному, минимальному и среднему. Диапазон изменения расхода свежего пара определяется, в основном, ограничениями по котлу, требованиями инструкции и возможностью надежного измерения расходов;

- электрический график с постоянным давлением в РТО (для получения зависимости изменения мощности от изменения теплофикационной нагрузки). Для каждого из режимов с одно- и двухступенчатым подогревом сетевой воды при неизменном расходе свежего пара планируется по 3 - 4 серии (5 - 6 опытов в каждой) с постоянным давлением в РТО и переменной теплофикационной нагрузкой от максимума до нуля; ПВД рекомендуется отключить для обеспечения наибольшей точности.

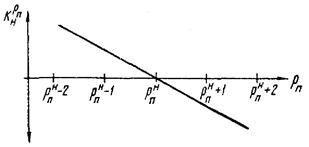

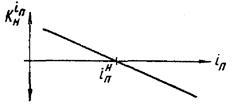

Необходимо провести следующие серии опытов:

- тепловой график с постоянным расходом свежего пара и переменным давлением в РТО (для определения поправки к мощности турбины на изменение давления в РТО). Для режимов с одно- и двухступенчатым (или трехступенчатым) подогревом сетевой воды проводится по две серии по 7 - 8 опытов при постоянном расходе свежего пара в каждой и изменении давления в РТО от минимума до максимума. Изменение давления в РТО достигается путем изменения расхода сетевой воды через ПСВ при постоянном открытии клапанов свежего пара и минимальном открытии поворотной диафрагмы ЧНД.

Подогреватели высокого давления отключены для повышения точности результатов;

- опыты для расчета поправки к мощности на изменение давления отработавшего пара в конденсаторе. Проводятся две серии опытов при расходах пара в конденсатор порядка 100 и 40 % максимального. Каждая серия состоит из 9 - 11 опытов продолжительностью около 15 мин. во всем диапазоне изменения давления отработавшего пара, осуществляемого путем впуска воздуха в конденсатор, изменения расхода охлаждающей воды, давления пара соплами основного эжектора или расхода паровоздушной смеси, отсасываемой из конденсатора.

В.3.3. Турбины с регулируемым отбором пара на производство

Турбины этого типа имеют весьма ограниченное распространение и выпускаются либо конденсационными (П), либо с противодавлением (ПР). В обоих случаях диаграмма режимов их работы выполняется однопольной и содержит зависимости электрической мощности от расходов свежего пара и пара П-отбора.

По аналогии с разд. В.3.2 программа испытаний также содержит три раздела.

В.3.3.1. Режим без П-отбора

Необходимо провести следующие опыты:

- «тарировочные». Проводятся при условиях, указанных в разд. В.3.1 и В.3.2.1;

- при нормальной тепловой схеме. Проводятся с отключенным регулятором давления в П-отборе при постоянном давлении отработавшего пара (для турбин типа ПР).

В.3.3.2. Опыты для построения диаграммы режимов

Ввиду того, что пар в камере П-отбора всегда является перегретым, достаточно провести одну серию опытов с регулируемым отбором пара, по результатам которой затем рассчитываются и строятся характеристики ЧВД и ЧНД, а затем диаграмма режимов.

В.3.3.3. Опыты для построения поправочных кривых к мощности

При необходимости проводятся опыты для определения поправок к мощности на изменение давления отработавшего пара и пара в камере П-отбора.

В.3.4. Турбины с двумя регулируемыми отборами пара на производство и на теплофикацию (типа ПТ)

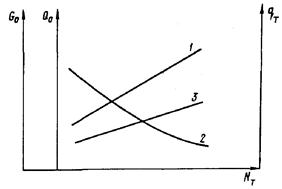

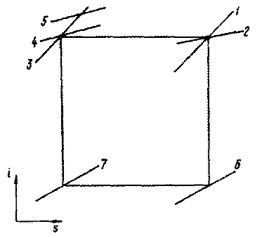

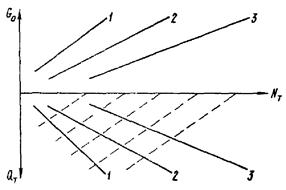

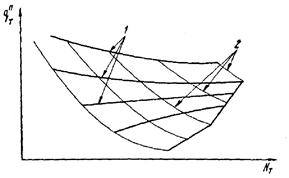

Диаграмма режимов для турбин этого типа принципиально не отличается от традиционных диаграмм двухотборных турбин ПТ-25-90 и ПТ-60-90 (130) с одним выходом теплофикационного отбора и также выполняется двупольной, при этом верхнее поле описывает режимы с производственным отбором, а нижнее - с теплофикационным при одно- и двухступенчатом подогреве сетевой воды. Таким образом, для построения диаграммы нужно иметь следующие зависимости:

- мощностей ЦВД и ЦНД от расхода пара на входе при выбранных за номинальные давления в П-отборе и РТО и нулевой теплофикационной нагрузке (для верхнего поля);

- изменения суммарной мощности переключаемого отсека (ПО) и ЧНД для двухступенчатого подогрева и ЧНД для одноступенчатого подогрева от изменения теплофикационной нагрузки.

В целях получения упомянутых зависимостей необходимо провести следующие серии опытов.

В.3.4.1. Конденсационный режим

В этом режиме проводятся опыты:

- «тарировочные» (ПВД и регуляторы давления в отборах отключены). Такие опыты проводятся при тепловой схеме установки, собранной таким образом, что расход свежего пара, проходящий через расходомерное устройство, может быть практически целиком измерен в виде конденсата с помощью сужающего устройства, установленного на линии основного конденсата турбины. Количество опытов составляет 8 - 10 с продолжительностью каждого 30 - 40 мин. (см. разд. В.3.1 и В.3.2.1);

- для расчета поправки к мощности на изменение давления отработавшего пара в конденсаторе. Регуляторы давления в отборах отключены, регенерация отключена, за исключением ПНД № 1 и 2 (см. разд. В.3.1);

- для определения поправки к мощности на изменение давления пара в РТО (ПВД отключены, регулятор давления П-отбора включен). Проводятся 4 серии с постоянным расходом свежего пара (по 4 - 5 опытов в каждой), в двух из которых ступенями от минимума до максимума изменяется давление в ВТО, а в двух других - в НТО;

- при проектной тепловой схеме. Проводятся при условиях, аналогичных указанным в разд. В.3.1.

В.3.4.2. Режимы с производственным отбором

Проводится серия из 4 - 5 опытов

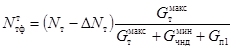

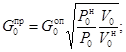

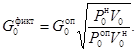

в диапазоне расходов от максимального при конденсационном режиме (![]() ) до

максимально допустимого при полной загрузке ЦВД по пару (

) до

максимально допустимого при полной загрузке ЦВД по пару (![]() ).

).

Значение П-отбора выбирается по условиям ТЭЦ, исходя из желательности обеспечения регулируемого давления за ЦВД во всей серии опытов.

В.3.4.3. Режимы с теплофикационным отбором по электрическому графику (для получения зависимости изменения мощности от изменения теплофикационной нагрузки)

Эти режимы аналогичны проводимым при испытаниях турбин без П-отбора.

Для режимов с одно- и двухступенчатым подогревом сетевой воды при отключенных ПВД и неизменном расходе свежего пара проводится по 3 - 4 серии из 5 - 6 опытов в каждой с постоянным давлением в РТО, близким соответственно к минимальному, промежуточному и максимальному.

Теплофикационная нагрузка изменяется от максимума до нуля в каждой серии опытов путем изменения расхода сетевой воды через трубные пучки ПСВ.

Г. ПОДГОТОВКА К ИСПЫТАНИЯМ

Г.1. Общие положения

Подготовка к испытаниям обычно проводится в два этапа: первый охватывает работы, которые могут и должны проводиться сравнительно задолго до испытаний; второй охватывает работы, которые проводятся непосредственно перед испытаниями.

Первый этап подготовки включает следующие работы:

- детальное ознакомление с турбоустановкой и КИП;

- составление технической программы испытания;

- составление схемы экспериментального контроля (схемы измерений) и перечня подготовительных работ;

- составление перечня (спецификации) необходимых контрольно-измерительных приборов, оснастки и материалов.

На втором этапе подготовки выполняются:

- техническое руководство и надзор за выполнением подготовительных работ на оборудовании;

- монтаж и наладка схемы измерений;

- контроль технического состояния оборудования и тепловой схемы перед испытанием;

- разбивка пунктов измерений по журналам наблюдений;

- составление рабочих программ на отдельные серии опытов.

Г.2. Ознакомление с турбоустановкой

При ознакомлении с турбоустановкой необходимо:

- изучить технические условия на поставку и проектные данные завода-изготовителя, акты технических осмотров, журналы дефектов, эксплуатационные данные, нормы и инструкции;

- изучить тепловую схему турбоустановки с точки зрения выявления и при необходимости устранения либо учета различных промежуточных подводов и отводов пара и воды на время проведения испытания;

- определить, какие измерения необходимо произвести для решения задач, поставленных перед испытанием. Проверить по месту наличие, состояние и расположение имеющихся измерительных устройств, пригодных к использованию во время испытания в качестве основных или дублирующих;

- выявить путем проверки по месту и опроса эксплуатационного персонала, а также изучения технической документации все замеченные неисправности в работе оборудования, касающиеся, в частности, плотности запорной арматуры, теплообменных аппаратов (регенеративных подогревателей, ПСВ, конденсатора и т.д.), работы системы регулирования, возможности поддержания устойчивых режимов нагрузки и параметров пара (свежего и регулируемых отборов), необходимых во время испытания, работы регуляторов уровня в регенеративных подогревателях и т.д.

В результате предварительного ознакомления с турбоустановкой необходимо четко представлять себе все отличия ее тепловой схемы от проектной и параметров пара и воды от номинальных, которые могут иметь место при испытании, а также способы последующего учета этих отклонений при обработке результатов.

Г.3. Схема измерений и перечень подготовительных работ

После детального ознакомления с турбоустановкой и составления технической программы испытаний следует приступить к разработке схемы измерений с перечнем измеряемых величин, основным требованием к которым является обеспечение возможности получения представительных данных, характеризующих экономичность турбоустановки в целом и отдельных ее элементов во всем диапазоне режимов, намеченных технической программой. С этой целью при разработке схемы измерений рекомендуется положить в основу следующие принципы:

- использование для измерения основных параметров пара и воды, мощности генератора и расходов датчиков и приборов максимальной точности;

- обеспечение соответствия пределов измерений выбираемых приборов предполагаемому диапазону изменения фиксируемых величин;

- максимальное дублирование измерений основных величин с возможностью их сопоставления и взаимоконтроля. Подключение дублированных датчиков к разным вторичным приборам;

- использование в разумных пределах штатных измерительных приборов и датчиков.

Схема измерений по турбоустановке во время испытания, перечни подготовительных работ (с эскизами и чертежами) и точек измерений, а также список необходимых контрольно-измерительных приборов (спецификация) оформляются как приложение к технической программе.

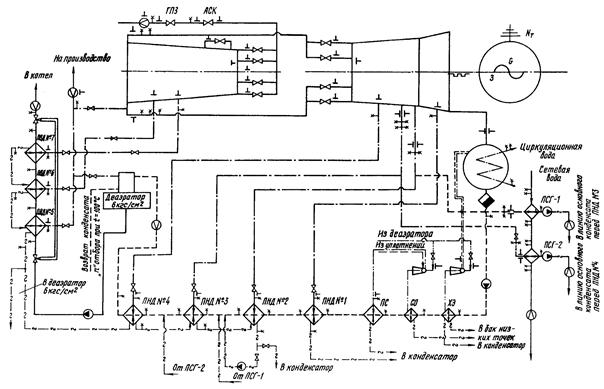

Г.3.1. Составление схемы измерений и перечня подготовительных работ для турбины, находящейся в эксплуатации

Тепловая схема турбоустановки во время испытания должна обеспечить надежное выделение этой установки из общей схемы электростанции, а схема измерений - правильное и по возможности непосредственное определение всех величин, необходимых для решения задач, поставленных перед испытанием. Эти измерения должны давать четкое представление о расходном балансе, процессе расширения пара в турбине, работе системы парораспределения и вспомогательного оборудования. Все ответственные измерения (например, расход свежего пара, мощность турбины, параметры свежего и отработавшего пара, пара промперегрева, расход и температура питательной воды, основного конденсата, давление и температура пара в регулируемом отборе и ряд других) необходимо дублировать, используя при этом подключение независимых первичных преобразователей к дублирующим вторичным приборам.

К тепловой схеме прилагается перечень точек измерений с указанием их наименования и номера по схеме.

На основании разработанной схемы измерений и детального ознакомления с установкой составляется перечень подготовительных работ к испытаниям, в котором указывается, где и какие мероприятия необходимо выполнить для организации того или иного измерения и приведения схемы или оборудования в нормальное состояние (ремонт арматуры, установка заглушек, очистка поверхностей нагрева подогревателей, конденсатора, устранение гидравлических неплотностей в теплообменных аппаратах и т.д.). Кроме того, в перечне работ предусматривается, если это необходимо, организация дополнительного освещения в местах наблюдений, установка сигнальных устройств и изготовление различных стендов и приспособлений для монтажа первичных преобразователей, соединительных (импульсных) линий и вторичных приборов.

К перечню подготовительных работ обязательно должны быть приложены эскизы на изготовление необходимых первичных измерительных устройств (бобышек, штуцеров, термометрических гильз, измерительных сужающих устройств и т.д.), эскизы мест врезок указанных деталей, а также различных стендов и приспособлений для установки приборов. Желательно также приложить к перечню сводную ведомость на материалы (трубы, арматуру, кабель и т.п.).

Перечисленные выше первичные измерительные устройства, а также необходимые материалы подбираются по действующим стандартам в соответствии с параметрами измеряемой среды и техническими требованиями.

Г.3.2. Составление схемы измерений и перечня подготовительных работ для вновь монтируемой турбины

Для вновь монтируемой турбины, в частности головного образца, требуется несколько иной подход к составлению схемы измерений (или экспериментального контроля - ЭК) и выдаче задания на подготовительные работы. В этом случае подготовка турбины к испытанию должна начинаться уже при ее проектировании, что вызвано необходимостью предусмотреть заранее дополнительные врезки в трубопроводы для установки измерительных устройств, так как при современных толстостенных трубопроводах и большом объеме измерений, вызванном сложностью тепловой схемы, выполнить все эти работы силами электростанций после сдачи оборудования в эксплуатацию оказывается практически невозможным. Кроме того, в проект ЭК закладывается значительный объем КИП и необходимых материалов, которые электростанция не в состоянии приобрести при нецентрализованной их поставке.

Так же, как и при подготовке к испытанию уже находящихся в эксплуатации турбин, необходимо сначала изучить технические условия на поставку и проектные данные завода-изготовителя, тепловую схему турбоустановки и ее связь с общей схемой электростанции, ознакомиться со штатными измерениями параметров пара и воды, решить, что может быть использовано во время испытания в качестве основных или дублирующих измерений, и т.д.

После выяснения перечисленных вопросов можно приступить к составлению технического задания проектной организации на включение в рабочий проект станционных КИП проекта ЭК для проведения тепловых испытаний турбоустановки.

В техническое задание на проектирование ЭК должны входить:

- пояснительная записка, в которой излагаются основные требования к проектированию и монтажу схемы ЭК, подбору и расположению КИП; даются пояснения к аппаратуре регистрации информации, особенностям применения типов проводов и кабелей, требования к помещению, в котором предполагается разместить щит ЭК, и т.д.;

- схема ЭК турбоустановки с наименованием и номерами позиций измерения;

- спецификация на КИП;

- опросные листы для заказа расходомеров с сужающими устройствами;

- схемы и чертежи на изготовление нестандартного оборудования (щитовые устройства, сегментные диафрагмы, заборные устройства для измерения вакуума в конденсаторе и т.д.);

- схемы трубных соединений преобразователей давления и разности давлений, в которых приводятся различные варианты подключения их с указанием номеров позиций измерений;

- перечень измеряемых параметров с разбивкой их по регистрирующим приборам с указанием номеров позиций.

Места врезок измерительных устройств для ЭК на рабочих чертежах трубопроводов обычно указываются проектирующей организацией и заводом-изготовителем (каждый в своей зоне проектирования) согласно техническому заданию. В случае отсутствия где-либо на чертежах мест врезок это делается предприятием, выдавшим техническое задание на ЭК с обязательной визой организации, выпустившей данный чертеж.

Монтаж схемы ЭК желательно осуществить во время монтажа штатного объема КИП турбоустановки, что позволяет приступить к испытаниям вскоре после ввода турбоустановки в эксплуатацию.

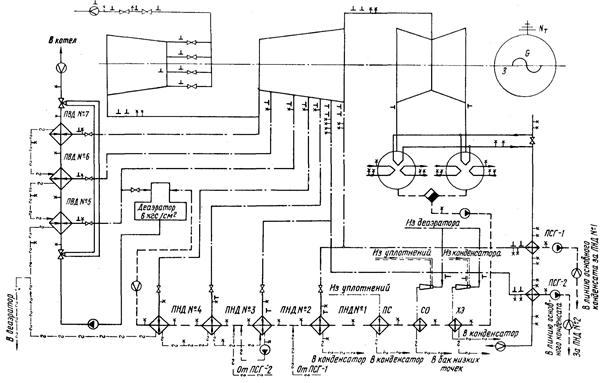

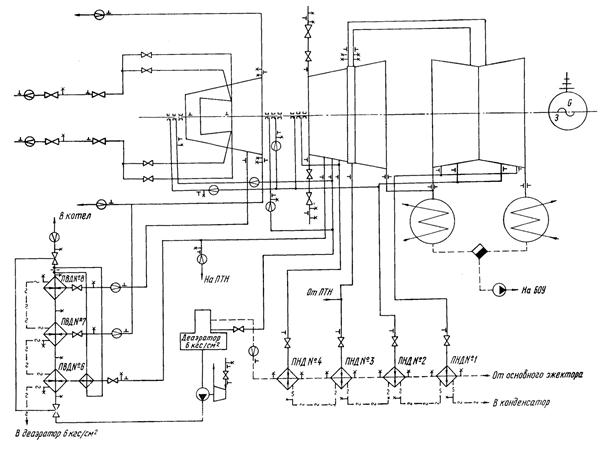

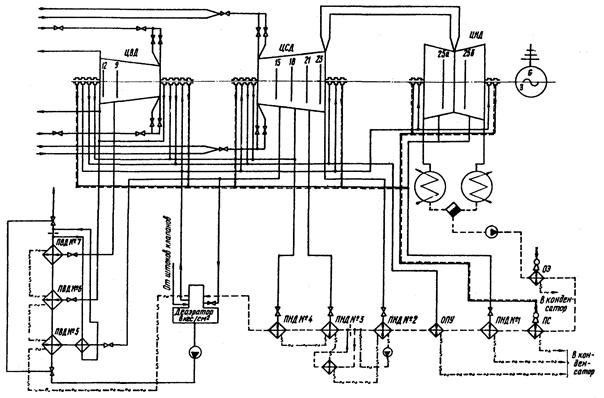

В качестве примера в приложениях 4 - 6 показаны схемы основных измерений при испытаниях турбин разных типов.

Г.4. Подбор контрольно-измерительных приборов

Подбор КИП производится в соответствии с перечнем, составленным на основании схемы измерений при испытании.

Для этой цели должны применяться только такие приборы, показания которых могут быть проверены путем сверки с образцовыми. Приборы с унифицированным выходным сигналом для автоматической регистрации параметров подбираются по классу точности и надежности в эксплуатации (стабильность показаний).

В перечне КИП, необходимых для испытаний, должно быть указано наименование измеряемой величины, ее максимальное значение, тип, класс точности и шкала прибора.

В связи с большим объемом измерений при испытании современных мощных паровых турбин регистрация измеряемых параметров во время опытов часто производится не наблюдателями по приборам прямого действия, а автоматическими регистрирующими приборами с записью показаний на диаграммной ленте, многоканальными регистрирующими устройствами с записью на перфоленте или магнитной ленте или эксплуатационными информационно-вычислительными комплексами (ИВК). В этом случае в качестве первичных измерительных устройств применяются измерительные устройства с унифицированным выходным токовым сигналом. Однако в условиях электростанций (вибрация, запыленность, влияние электромагнитных полей и пр.) многие из этих приборов не обеспечивают необходимой стабильности показаний и нуждаются в постоянной регулировке. Более предпочтительными в этом плане являются выпускаемые в последнее время тензорезисторные преобразователи «Сапфир-22», обладающие при высоком классе точности (до 0,1 - 0,25) достаточной стабильностью работы. Следует, однако, иметь в виду, что, применяя вышеуказанные преобразователи, наиболее ответственные измерения (например, давления в регулируемом Т-отборе, вакуума в конденсаторе и др.) желательно дублировать (по крайней мере, в период накопления опыта работы с ними), используя ртутные приборы.

Для измерения перепада давлений в сужающем устройстве применяются: до давления 5 МПа (50 кгс/см2) двухтрубные дифманометры ДТ-50 со стеклянными трубками, а при давлении свыше 5 МПа - однотрубные дифманометры ДТЭ-400 со стальными трубками, уровень ртути в которых отсчитывается визуально по шкале с помощью индуктивного указателя.

При автоматизированной системе для измерения перепада давлений применяются преобразователи с унифицированным выходным сигналом типа ДМЭ класса точности 1,0 Казанского приборостроительного завода, типа ДСЭ класса точности 0,6 Рязанского завода «Теплоприбор» и упомянутые выше тензорезисторные преобразователи «Сапфир-22» («Сапфир-22ДД») Московского приборостроительного завода «Манометр» и Казанского приборостроительного завода.

В качестве приборов прямого действия, измеряющих давление, для давлений свыше 0,2 МПа (2 кгс/см2) применяются пружинные манометры класса точности 0,6 типа МТИ Московского приборостроительного завода «Манометр», а для давлений ниже 0,2 МПа (2 кгс/см2) - ртутные и U-образные манометры, однотрубные чашечные вакуумметры, баровакуумметрические трубки, а также пружинные вакуумметры и мановакуумметры класса точности до 0,6.

К автоматическим устройствам для измерения давлений относятся преобразователи с унифицированным выходным сигналом МП-Э, МС-Э, МАС класса точности 0,6 Московского приборостроительного завода «Манометр» и тензорезисторные преобразователи «Сапфир-22ДИ» и «Сапфир-22ДА» того же завода-изготовителя.

В качестве вторичных приборов в комплекте с преобразователями давления и перепада давлений с унифицированным выходным сигналом применяются автоматические потенциометры КСУ-4 либо многоканальные системы автоматической регистрации РУМ, К-200, К-753 и др.

При выборе приборов для измерения разности давлений, а также давлений до 0,2 МПа (2 кгс/см2) следует иметь в виду, что наибольшую точность обеспечивают лишь ртутные приборы, применение которых регламентировано существующими нормами на проведение испытаний, в частности правилами МЭК. Однако в настоящее время применение ртути на электростанциях СССР запрещено по условиям соблюдения правил охраны труда и техники безопасности, что резко ограничивает возможность использования ртутных приборов при испытаниях (тем не менее в ряде случаев при особо ответственных измерениях без них обойтись пока нельзя).

Для измерения электрической мощности генератора при проведении испытаний паровых турбин обычно применяются однофазные лабораторные ваттметры Д5056/2 класса точности 0,1, Д5016/2 класса точности 0,2, Д5004/2 класса точности 0,5 или трехфазные лабораторные ваттметры Д575/3 класса точности 0,2, Д5031/2 класса точности 0,5, а также электрические счетчики класса точности 0,5 САЗУ-И680 и класса точности 0,2.

При автоматизированной системе измерений для измерения электрической мощности генератора применяются преобразователи активной мощности Е-748Н/2 класса точности 0,25, а для измерения реактивной мощности - преобразователь Е-849Н/3 класса точности 0,5 Витебского завода измерительных приборов.

Для измерения расхода электроэнергии на электродвигатель используются однофазные ваттметры Д5004/2 класса точности 0,5 или электрические счетчики класса точности 0,5.

Для измерения температур при испытаниях турбин применяются в основном термоэлектрические преобразователи нормальных статических характеристик хромель-копель и хромель-алюмель (при этом термоэлектрические преобразователи характеристики хромель-копель являются более предпочтительными ввиду большего значения их термо-ЭДС при данной температуре) и термопреобразователи сопротивления нормальных статических характеристик 50П и 100П (платиновые) и реже характеристик 50М (медные). Термоэлектрические термометры обычно применяются для измерения температур пара свыше 200 °С.

При испытании турбин атомных электростанций нашли широкое практическое применение термопреобразователи сопротивления нормальных статических характеристик 10П, 50П и 100П, имеющие наиболее стабильные характеристики и высокий класс точности.

Термоэлектрические термометры могут применяться как заводского, так и лабораторного изготовления.

Обычно применяются термоэлектрические термометры ТХК-0179 (ТХК-0515) и ТХА-0179 (ТХА-0515) и термопреобразователи сопротивления ТСП-0879 и ТСП-5081 Луцкого приборостроительного завода. Не исключается применение преобразователей иного типа, которые подбираются по классу точности и характеристике не хуже, чем у рекомендованных, в соответствии с действующими каталогами или по номенклатуре изделий основного производства завода-изготовителя.

Ртутные термометры применяются в ограниченном количестве в основном при измерении низких температур. Это термометры ТЛ-4 № 1 - 8 с ценой деления 0,1 °С и со шкалами по 50 °С, ТЛ-2 № 1 - 4 с ценой деления 0,5 °С и со шкалами по 100 °С и ТЛ-1 № 1 - 5 с ценой деления 1 °С со шкалой 0 - 100 °С.

В качестве вторичных приборов для термоэлектрических преобразователей используются переносные потенциометры постоянного тока ПП-63 класса точности 0,05 Львовского завода «Микроприбор», автоматические потенциометры КСП-4 класса точности 0,25 - 0,5 Московского приборостроительного завода «Манометр» и различные многоканальные регистрирующие системы (РУМ, К-200, К-753 и др.).

Вторичными приборами для термопреобразователей сопротивления являются переносные мосты постоянного тока МО-62 класса точности 0,1 Львовского завода «Микроприбор», автоматические мосты сопротивления КСМ-4 класса точности 0,25 - 0,5 Московского приборостроительного завода «Манометр», а также вышеупомянутые многоканальные регистрирующие системы.

Г.5. Выполнение подготовительных работ на оборудовании

В задачу технического руководства и надзора за выполнением подготовительных работ непосредственно на оборудовании входит:

- уточнение на месте по схеме вновь монтируемого или существующего оборудования мест врезок, контроль за правильностью установки первичных измерительных устройств;

- проведение ревизий сужающих устройств (диафрагм или сопл), используемых при испытании;

- расстановка измерительных приборов и контроль за правильностью их присоединения, прокладка соединительных линий и вторичной коммутации преобразователей;

- контроль за выполнением всего перечня подготовительных работ и устранение выявленных ненормальностей в работе оборудования и неплотностей запорной арматуры;

- поверка КИП с составлением протокола, вычислением и построением поправок;

- установка приборов на рабочие места и их отладка.

Г.5.1. Организация основных измерений

От правильности и точности измерений зависит представительность результатов всего испытания. Необходимая высокая точность испытаний (погрешность определения конечных результатов должна быть порядка 0,5 - 1,0 %) предъявляет строгие требования к выбору мест и способов измерения, класса точности измерительных устройств, их поверки и правильности применения.

Как уже отмечалось ранее, для повышения точности и надежности измерений предусматривается дублирование измерений тех параметров, от которых существенно зависит точность результатов испытания.

С учетом класса точности выпускаемых в настоящее время промышленностью средств измерений, индивидуальной градуировки СИ и дублирования измерений погрешность определения основных величин при испытаниях не должна превышать следующих значений:

Расход пара (свежий, отборный)............................ 0,7 - 1,0 %

Электрическая мощность......................................... 0,6 - 0,8 %

Давление:

свыше 0,2 МПа (2 кгс/см2)....................................... 0,6 - 1,0 %

ниже 0,2 МПа (2 кгс/см2)......................................... 2,0 мм рт.ст.

барометрическое....................................................... 0,5 мм рт.ст.

Температура свежего и отборного пара................. 1,5 - 2,0 °С

Температура конденсата.......................................... 1 - 1,5 °С

Г.5.1.1. Измерение расходов пара и воды

Одними из основных и сложных измерений при испытаниях паровых турбин являются измерения расходов пара и воды, которым поэтому должно быть уделено особое внимание при проведении подготовительных работ.

При тепловых испытаниях современных мощных паровых турбин для определения расходов пара и воды используются, как правило, стандартные сужающие устройства (измерительные сужающие устройства), условия применения, изготовления и монтажа которых четко регламентируются соответствующими правилами и нормами [4, 13].

Система измерения расхода пара или воды с помощью стандартного сужающего устройства состоит из непосредственно сужающего устройства, соединительных (импульсных) линий и вторичного прибора.

Конструкция сужающего устройства и способ его установки должны обеспечивать возможность периодического осмотра с целью проверки соответствия требованиям правил [4]. На энергоблоках со сверхкритическими параметрами, а также на атомных электростанциях, где в целях повышения надежности устанавливаются сварные сужающие устройства, тщательный контроль технического состояния и измерение последних должны проводиться непосредственно перед их установкой в трубопровод.

Все потоки, подлежащие измерению при проведении тепловых испытаний, можно разделить на две группы.

К первой группе относятся:

- основные потоки, которые непосредственно формируют главные показатели турбоустановки (в частности, мощность и расходы теплоты) и поэтому должны измеряться с наивысшей точностью: питательная вода на котел, основной конденсат на деаэратор, свежий пар на турбину, пар на промперегрев, пар в регулируемые отборы;

- побочные потоки, которые необходимы для нормальной работы турбоустановки и учитываются, например, при составлении расходного баланса или для детальной характеристики состояния узлов и элементов турбоустановки.

Ко второй группе относятся, в частности, расходы пара на концевые уплотнения турбины и отсосы от них, конденсата на уплотнение питательных насосов и т.д.

Для достижения необходимой точности измерения расхода при выборе сужающего устройства рекомендуется выбирать отношение диаметров d/D для сопла 0,25 - 0,50, а для диафрагм 0,30 - 0,65 [13]. При этом необходимо также учитывать допустимую по технологическим условиям остаточную потерю давления измеряемой среды и наличие прямых участков трубопровода достаточной длины в соответствии с требованием [4].

При выборе места установки сужающего устройства помимо требований, изложенных в [4], необходимо убедиться, что через него будет проходить весь расход измеряемой среды. Сужающее устройство устанавливается на достаточном расстоянии от места возможного ввода какого-либо потока в основной (из соображения выравнивания общего потока). Измерение температуры смеси для последующего определения плотности в этом случае также следует производить возможно дальше от места ввода дополнительного потока с целью достижения их качественного смешения.

При установке сужающего устройства на трубопроводе питательной воды следует иметь в виду, что между ним и подогревателями высокого давления не должно быть отводов (на впрыск в котел и пр.). В противном случае необходимо обеспечить измерение таких потоков с максимальной точностью.

Сужающие устройства для измерения расхода основного конденсата турбины обычно устанавливаются как до регенеративных ПНД (на стороне нагнетания конденсатных насосов), так и за последним из них (перед деаэратором).

Сужающее устройство для измерения расхода основного конденсата перед первым ПНД (сторона нагнетания конденсатных насосов) должно быть расположено после отвода конденсата на рециркуляцию и других отводов, возвращаемых в конденсатор, во избежание кольцевого потока, искажающего измерение действительного расхода конденсата через ПНД. Если по каким-либо причинам сужающее устройство на стороне нагнетания конденсатных насосов отсутствует, то рекомендуется установить последовательно со штатным дополнительное сужающее устройство на трубопроводе основного конденсата за последним ПНД.

Наличие достоверного измерения расхода конденсата позволяет:

- создав условия равенства расходов через сужающие устройства на трубопроводах свежего пара и конденсата, сопоставить затем результаты их измерения, контролируя тем самым правильность работы приборов и герметичность тепловой схемы;

- по разности измеренных расходов конденсата до и после ПНД в условиях нормальной схемы оценить точность определения расходов отбираемого пара по уравнениям теплового баланса, а также судить о плотности трубных пучков ПНД.

Установка сужающих устройств на вновь монтируемой турбоустановке производится после окончания операций промывки и продувки соответствующих трубопроводов.

На практике при проведении испытаний, как правило, используются штатные сужающие устройства для измерения расходов свежего пара, питательной воды, основного конденсата, сетевой воды и др. Первичные преобразователи перепада давлений устанавливаются параллельно штатным приборам. В этом случае необходима тщательная проверка установки сужающего устройства, конденсационных сосудов, импульсных линий в соответствии с нормами [4].

В особо ответственных случаях может понадобиться вскрытие фланцевых сужающих устройств, контроль их технического состояния и измерение. При этом измерение внутреннего диаметра сужающего устройства следует производить не менее, чем в двух противоположных направлениях с плюсовой и минусовой сторон штангенциркулем или штихмасом, а внутренний диаметр трубопровода - в сечении непосредственно перед сужающим устройством и на расстоянии двух диаметров от него. Все результаты измерений должны вноситься в соответствующие акты.

В последнее время все большее применение находят вварные сужающие устройства, что повышает требования к контролю за их соответствием чертежам, состоянием и правильностью установки во время монтажа.

При несоответствии штатного сужающего устройства требованиям норм следует принять меры к приведению его в соответствие с ними (замена сужающего устройства, кольцевых камер, изменение расположения уравнительных сосудов и т.д.).

Побочные потоки также измеряются с помощью стандартных сужающих устройств, однако требования к установке и выбору их типа менее жесткие, чем при измерении основных потоков. Так, в частности, в этих случаях допустимо сокращение длины прямого участка трубопровода до значения, определяемого [4], установка бескамерного сужающего устройства и т.д.

Следует помнить, что при проектировании сужающих устройств на линиях отсоса пара от концевых уплотнений цилиндров турбины необходимо обеспечить минимальную потерю давления в них для исключения нарушений нормальной работы уплотнений и возможного повышения осевого усилия на ротор.

Учитывая трудности непосредственного измерения расхода пара на регенеративные подогреватели и его дренажа с помощью сужающего устройства, расходы пара в регенеративные отборы определяются, как правило, из уравнения теплового баланса подогревателя. Для решения этого уравнения должен быть измерен ряд величин (расход обогреваемого конденсата или питательной воды через подогреватель, температура обогреваемой воды до и после подогревателя, параметры греющего пара и температура конденсата греющего пара). Если в подогреватель вносится теплота с дренажем подогревателя более высокого давления, то необходимо знать также расход этого дренажа и его температуру.

Организация измерения указанных величин должна удовлетворять следующим требованиям:

- весь расход обогреваемого конденсата или питательной воды, проходящей через подогреватель, измеряется сужающим устройством, изготовленным и установленным в соответствии с требованием норм [4]. В случае отличия действительного расхода от измеренного сужающим устройством (что, например, имеет место в некоторых ПНД при каскадном сливе конденсата греющего пара и подаче его сливными насосами в линию основного конденсата) это обстоятельство должно быть учтено в уравнении теплового баланса соответствующего подогревателя;

- давление и температура греющего пара измеряются перед входом в подогреватель после запорной задвижки на расстоянии не менее 2 - 3 м от последнего в целях исключения возможной погрешности измерения температуры от влияния конденсации пара в подогревателе;

- температуру конденсата греющего пара необходимо измерять после подогревателя, но обязательно до регулятора уровня, чтобы исключить влияние дросселирования в регулирующем органе;

- температура обогреваемого конденсата или питательной воды измеряется непосредственно на входных и выходных патрубках подогревателя. При наличии обвода по воде необходимо измерять температуру за обводной задвижкой после перемешивания основного и обводного потоков.

В тех схемах, в которых конденсат греющего пара ПНД отводится с помощью сливного насоса, расход пара на подогреватели можно определить, организовав измерение конденсата греющего пара с помощью сужающего устройства, установленного после указанного насоса, однако из-за резких колебаний подачи насоса это измерение часто оказывается ненадежным. В этом случае рекомендуется отрегулировать открытие задвижки на стороне нагнетания насоса таким образом, чтобы колебания были сведены к минимуму, а уровень конденсата в подогревателе не повышался.

Определение расхода пара на подогреватели по измерению конденсата греющего пара его (дренажа) сужающим устройством практикуется также в регенеративных ПВД, в которых предусмотрено охлаждение конденсата греющего пара в специальном охладителе. Наличие охладителя позволяет избежать вскипания конденсата греющего пара вследствие падения давления в сужающем устройстве, которое в этом случае должно устанавливаться между подогревателем и регулятором уровня.

Измерение конденсата греющего пара регенеративных подогревателей низкого и высокого давления с помощью сужающих устройств не является основным измерением для определения расхода пара на подогреватель, а служит лишь в качестве дублирующего, потому что, как правило, в местах установки сужающего устройства отсутствуют прямолинейные участки трубопроводов достаточной длины, что приводит к дополнительной погрешности измерения.

Для измерения расхода охлаждающей воды на конденсатор существует несколько способов. При небольших диаметрах циркуляционных водоводов (D £ 800 мм) расход охлаждающей воды можно измерять нормальным сужающим устройством с малым перепадом давлений вследствие малого располагаемого напора, при больших диаметрах циркуляционных водоводов - с помощью сегментных диафрагм или осредняющей трубки и осредняющего креста. В качестве вторичного прибора, измеряющего перепад давлений на сегментной диафрагме или осредняющей трубке и осредняющем кресте, применяются П-образные двухстекольные дифманометры, позволяющие измерять перепад непосредственно в метрах водяного столба.

Расход пара на эжектор определяется расчетным путем по геометрическим размерам паровых сопл и параметрам пара перед ними.

Для измерения перепада давлений в сужающем устройстве применяются однотрубные и двухтрубные дифманометры, заполняемые ртутью или другой жидкостью, не смешивающейся с водой, с плотностью больше плотности воды, или приборы для измерения разности давлений с унифицированным выходным токовым сигналом (мембранные, сильфонные или тензорезисторные дифманометры).

Требования к дифманометрам, их установке и соединительным линиям подробно изложены в правилах [4]. Особое внимание следует обращать на расположение дифманометра относительно сужающего устройства, правильность установки конденсационных сосудов, плотность соединительных линий и уравнительных вентилей дифманометров.

Перед включением дифманометра, а также периодически во время его работы необходимо тщательно продувать соединительные линии в целях удаления из них воздуха, после чего следует выждать некоторое время, пока соединительные линии и конденсационные сосуды охладятся до температуры окружающей среды, и только после этого возобновить измерение.

При подсчете расхода через сужающее устройство необходимо знать плотность протекающей среды, которая определяется косвенно по измерению температуры и давления непосредственно перед сужающим устройством. Гильза для измерения температуры устанавливается перед сужающим устройством на расстоянии (15 ¸ 20)D от него. Допускается также измерение температуры за сужающим устройством на расстоянии (5 ¸ 10)D после него. Давление пара должно определяться только на основании показания манометра, подключенного на плюсовой стороне дифманометра (импульс перед сужающим устройством).

Г.5.1.2. Измерение электрической мощности

Одним из основных непосредственно измеряемых показателей работы турбоустановки является значение электрической мощности на выводах генератора, для определения которой следует применять приборы и измерительные трансформаторы тока и напряжения высокого класса точности.

С этой целью обычно применяются однофазные прецизионные ваттметры, включаемые по схеме двух ваттметров, трехфазный ваттметр и электрический счетчик. Для трехфазных генераторов с заземленной нейтралью рекомендуется применять схему с тремя однофазными ваттметрами. Каждый из этих способов имеет соответствующие преимущества и недостатки. Так, в частности, при применении однофазных ваттметров наряду с меньшей ценой деления шкал и возможностью непосредственного определения cosj по отношению их показаний требуются два наблюдателя. В то же время, хотя при применении трехфазного ваттметра и требуется лишь один наблюдатель, однако цена деления шкалы ваттметра и, следовательно, возможная погрешность возрастают; кроме того, для определения cosj необходимо использовать дополнительные приборы. С учетом этих обстоятельств выбору способа измерения мощности должен предшествовать тщательный анализ конкретных условий и требований к испытанию.

Для возможно более точного измерения мощности на зажимах генератора рекомендуется:

- выбирать измерительные трансформаторы с фактической погрешностью в рабочих пределах измерений до ± (0,1 ¸ 0,2) % и принимать меры, сводящие погрешности их к минимуму (ввиду сложности учета последних). В частности, во избежание перегрузки надо проверять фактическую нагрузку измерительных трансформаторов, сводя ее к минимуму;

- исключить вредные влияния на точность измерения;

- присоединять измерительные приборы как можно ближе к выходным зажимам и до любого ответвления, по которому может происходить утечка или подвод энергии со стороны;

- использовать одновременно два независимых способа измерения.

В тех схемах экспериментального контроля, в которых регистрация показаний производится автоматически (с помощью приборов РУМ, КСУ и т.д.), для измерения мощности применяются преобразователи с унифицированным выходным токовым сигналом.

Г.5.1.3. Измерение давления

Для измерения давления воды или пара при испытаниях применяются приборы различных типов: пружинные манометры, U-образные манометры, однотрубные ртутные чашечные вакуумметры, баровакуумметры, барометр и приборы с унифицированным выходным токовым сигналом.

Устройство для измерения давления среды состоит из заборного штуцера (заборного отверстия), соединительной трубки и самого прибора (преобразователя).

Давления, измеряемые во время тепловых испытаний паровых турбин, должны быть статическими. Для этого заборная трубка (штуцер) устанавливается заборным отверстием заподлицо с внутренней стенкой, при этом направление потока должно быть параллельно плоскости отверстия и вблизи него не должно быть источников отклонения и завихрения потока.

Для отключения прибора у места забора (после штуцера) обычно устанавливается так называемый коренной запорный вентиль.

Соединительная трубка внутренним диаметром 6 - 10 мм прокладывается по кратчайшей трассе без изломов и сплющивания на поворотах, должна быть герметична, доступна для осмотра и не изолирована, чтобы облегчить конденсацию пара в ней.

В качестве соединительных трубок применяются трубы бесшовные холоднотянутые или холоднокатаные из углеродистых или легированных сталей в зависимости от параметров измеряемой среды. Подбор их производится по сортаментам на трубы действующих ГОСТ.

При измерении давления пара или горячей воды (t > 100 °С) перед манометром делается специальный гидрозатвор (если он не образуется в другом месте трубкой) для защиты чувствительного элемента манометра.

Для удаления воздуха из соединительной трубки как при включении манометра, так и периодически во время его работы перед ним устанавливается продувочный вентиль. После продувки соединительной линии нельзя сразу производить измерение, а следует выждать некоторое время, пока соединительная трубка охладится и заполнится конденсатом. Чтобы убедиться в этом, необходимо на ощупь проверить температуру трубки от места присоединения до манометра (трубка должна быть холодной).

Заполнение трубки конденсатом необходимо для надежного определения поправки к показаниям на разность отметок присоединения и установки прибора.

Давление свыше 0,2 МПа (2 кгс/см2) измеряется пружинным манометром, а также измерительным преобразователем с унифицированным выходом. Манометры должны быть расположены так, чтобы на них не передавалась вибрация и обеспечивались отсчеты показаний без ошибки из-за параллакса, т.е. устанавливаться вертикально, ниппелем вниз и хорошо закрепляться.

Устанавливаемый для испытаний пружинный манометр должен иметь пломбу госповерки с непросроченной датой и протокол поверки.

Давление ниже 0,2 МПа (2 кгс/см2) измеряется посредством ртутных U-образных манометров, пружинных мановакуумметров и измерительных преобразователей с унифицированным выходом. Длина колен U-образного манометра должна соответствовать максимальному значению давления. Для обеспечения надежности измерений прибор должен располагаться ниже точки присоединения, а соединительная трубка должна быть заполнена водой. Соединение импульсной трубки с U-образным манометром (мановакуумметром) выполняется посредством резиновой вакуумной трубки через медный или стальной тройник с внутренним диаметром 6 - 8 мм. На свободный конец тройника также надевается резиновая трубка небольшой длины и глушится с помощью зажима. Назначение тройника - обеспечить надежное заполнение импульсной трубки водой. Соединительная трубка к U-образному манометру на трубопроводах пара и горячей воды (t > 70 °С) также должна иметь у места забора «коренной» запорный вентиль и достаточной длины (не менее 1 - 2 м) горизонтальный участок на одном уровне с заборным штуцером. Предпочтительней установка у штуцера 6 - 7-витковой спирали, намотанной в горизонтальной плоскости, или конденсационного сосуда. Эти меры гарантируют неизменность поправки на разность отметок присоединения и установки прибора при изменении уровня ртути в коленах. Ртуть в открытом колене U-образного манометра во избежание ее испарения должна быть залита слоем глицерина толщиной в 2 - 3 мм или водой.

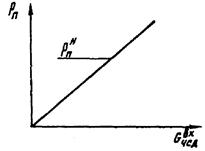

Учитывая значительное влияние давления в регулируемом Т-отборе на экономичность турбоустановки, для организации достаточно точного его измерения рекомендуется кроме соблюдения общих требований организовать также измерение температур пара в том же сечении или вблизи него в целях последующего сравнения соответствующего давления насыщения с давлением, измеренным манометром (в случае влажного пара). При наличии возможности манометр желательно помещать непосредственно на трубопроводе для сведения к минимуму значения поправки на высоту присоединения.

Для случая, когда измеряемое давление сильно изменяется при переходе от одного режима работы к другому (например, давление в промежуточной ступени конденсационной турбины) и может быть как выше, так и ниже атмосферного, рекомендуется параллельное присоединение ртутного и пружинного манометров через трехходовой вентиль или с запорными вентилями перед каждым прибором (оба прибора располагаются ниже точки присоединения). Требования к установке в данном случае те же, что и при установке U-образного манометра (мановакуумметра) при измерении давления ниже 0,2 МПа (2 кгс/см2).

При измерении давлений пара намного ниже атмосферного (30 кПа и ниже) обычно применяются однотрубные ртутные приборы (одностекольные вакуумметры с подвижным стаканчиком или баровакуумметрические трубки) или U-образные манометры. При автоматизированных измерениях применяются преобразователи абсолютного давления с унифицированным выходным сигналом.

Указанные приборы должны располагаться выше точки присоединения, при их установке должны быть приняты меры, чтобы соединительная трубка не заполнялась водой. С этой целью заборное отверстие и соединительная трубка должны иметь внутренний диаметр не менее 8 мм.

Соединительная трубка должна иметь непрерывный уклон от прибора к точке присоединения с таким расчетом, чтобы конденсат мог свободно стекать в паропровод. У места присоединения прибора к соединительной трубке должен быть установлен специальный тройник с зажимом на свободном конце с тем, чтобы иметь возможность продувать соединительную трубку и удалять из нее влагу, которая может скопиться внутри. Во время продувки прибор отключается от импульсной трубки вторым зажимом. Соединение вакуумметра с тройником, а последнего с импульсной трубкой производится с помощью резиновой вакуумной трубки.

Большое внимание должно быть уделено плотности соединительной линии. Скорость падения ртутного столбика в вакуумметре при полном закрытии «коренного» вентиля не должна превышать 5 мм за 5 мин. Стеклянная трубка вакуумметра должна иметь внутренний диаметр не менее 8 - 10 мм, чтобы снизить до минимума поправку на капиллярность. Миллиметровая шкала вакуумметров должна быть выполнена из стальной клейменой линейки, узкий, заостренный на уровне «нуля» конец шкалы которой опускается в стакан с ртутью. Отсчет уровня ртути должен производиться по верхней точке мениска.

Более предпочтительным является использование вместо чашечного вакуумметра U-образного манометра с металлической шкалой и стеклянными трубками одинакового внутреннего диаметра. Применение этого прибора позволяет исключить поправки на капиллярность, мениск и регулировку нуля, повысив тем самым точность измерения давления отработавшего пара.

Особо следует упомянуть об организации точного измерения статического давления отработавшего пара турбины как параметра, значительно влияющего непосредственно на значение электрической мощности. В этом случае, принимая во внимание малое значение давления, сочетающееся с большой скоростью потока, необходимо обеспечить организацию измерения в наиболее представительном сечении с исключением влияния динамической составляющей. Такое измерение может быть, например, осуществлено непосредственно через стенку переходного патрубка (горловины) конденсатора [10]. Обычно бывает достаточно измерять два - четыре давления (по одному - два с каждой стороны горловины конденсатора). Для мощных паровых турбин ТЭС и особенно низкооборотных влажнопаровых турбин АЭС в связи с большой площадью поперечного сечения переходного патрубка количество измерений давления увеличивается. В этих случаях для измерения статического давления применяются специальные вакуумные зонды, подробное описание конструкций и установки которых приведено в [10]. Как известно, все давления, измеренные описанными приборами различных типов (кроме преобразователей абсолютного давления и баровакуумметров) являются избыточными, поэтому для пересчета их показаний на абсолютное давление необходимо измерять атмосферное давление с помощью ртутного барометра или с помощью барометра-анероида, поверенного по образцовому барометру. Если таких приборов нет, то атмосферное давление определяется по данным местной метеорологической станции для периода, отвечающего времени опыта, с последующим введением поправки на разность уровней между расположением метеостанции и расположением приборов в машинном зале.

Г.5.1.4. Измерение температуры

Устройство для измерения температуры среды состоит из защитной гильзы, термопреобразователя, соединительных проводов и вторичного прибора.

К термопреобразователям относятся ртутный термометр, термоэлектрический преобразователь (термоэлектрический термометр) и термопреобразователь сопротивления (термометр сопротивления). Ртутные термометры при проведении испытаний в настоящее время применяются лишь для ограниченного числа измерений, в основном при температурах ниже 50 °С (циркуляционная вода, окружающий воздух, «холодный» спай термоэлектрических термометров и т.п.).

Точность измерения температуры зависит от правильности изготовления и установки защитной гильзы, от значения погрешности и стабильности термопреобразователя (термоэлектрического термометра или термометра сопротивления), от качества и правильности прокладки соединительных проводов, от организации «холодного спая» и от класса вторичного прибора.

Основные требования к изготовлению и установке защитных гильз:

- гильза должна быть установлена навстречу потоку или перпендикулярно ему. При перпендикулярной установке конец гильзы должен заходить за ось трубы на 7 - 15 мм в зависимости от диаметра трубопровода. При установке против потока (в колене) конец гильзы должен находиться в середине его (по продольной оси трубы);

- толщина гильзы должна быть минимальной, исходя из условий необходимой прочности. Наружные части гильзы и бобышки должны быть минимальных размеров и хорошо изолированы (особенно при измерении высоких температур);

- материал защитной гильзы и бобышки должен соответствовать параметрам измеряемой среды;

- защитные гильзы должны быть чистыми и иметь хороший контакт между донышком гильзы и термопреобразователем; конвекционные потоки воздуха внутри термометрической гильзы должны отсутствовать, для чего термопреобразователь следует уплотнить асбестовым шнуром у места ввода его в защитную гильзу.

Особый подход требуется к измерению температуры перегретого пара за цилиндрами турбины и в отборах в тех случаях, когда отсосы пара из промежуточных камер уплотнений вала отводятся или непосредственно в выхлопной патрубок цилиндра, или в трубопровод отбора. В этом случае из-за близкого расположения термометрической гильзы к цилиндру и влияния отсосного пара измеренная температура пара за цилиндром или в отборе будет непредставительной. В таких случаях целесообразно производить измерение температуры смеси на расстоянии 3 - 4 м от места ввода отсосного пара и отдельно температуру и расход отсосного пара из уплотнения, а температуру пара за цилиндром или в отборе определять косвенно по уравнению смешения потоков. Если есть возможность отвести отсасываемый от уплотнения пар подальше от цилиндра, то можно организовать непосредственное измерение температуры пара за цилиндром или в отборе, но при этом термометрическую гильзу необходимо установить на отводящем паропроводе на расстоянии не менее 2 м от корпуса цилиндра.

Для измерения температуры влажного пара лучше использовать гильзы, расположенные вне зоны больших скоростей.

При измерении температуры охлаждающей воды после конденсатора в трубопроводах большого диаметра целесообразно установить по 2 - 3 гильзы в одном сечении трубопровода, расположенном для лучшего перемешивания воды на расстоянии (3 ÷ 5)D от конденсатора. Длину гильзы при этом рекомендуется принимать не более 320 мм.

Как уже отмечалось выше, для измерения температур при испытании паровых турбин применяются термоэлектрические термометры и термопреобразователи сопротивления. Соединение первых из них со вторичными приборами выполняется компенсационным проводом, материал которого должен соответствовать материалу термоэлектродов преобразователя, или кабелем; термопреобразователи сопротивления соединяются со вторичными приборами медными проводами предпочтительно по четырехпроводной схеме для исключения влияния сопротивления соединительных проводов на результаты измерений.

Компенсационные провода не должны нигде касаться горячих поверхностей, образовывать петли и подвергаться электромагнитному воздействию.

В качестве вторичных приборов для термоэлектрических термометров используются переносные потенциометры постоянного тока, автоматические потенциометры и многоканальные регистрирующие устройства.

Переносный потенциометр постоянного тока ПП-63 является наиболее точным прибором, однако требует введения поправки на температуру «холодного» спая, помещаемого обычно в термостатический сосуд с маслом или тающим льдом.

Вторичными приборами для термопреобразователей сопротивления являются переносные мосты постоянного тока, автоматические мосты сопротивления и многоканальные регистрирующие устройства.

Г.5.1.5. Определение теплофикационной нагрузки

Теплофикационная нагрузка при испытании должна определяться двумя независимыми способами: по расходу и нагреву сетевой воды и по расходам конденсата греющего пара ПСВ и их теплоиспользованию.

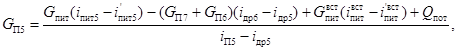

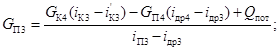

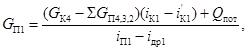

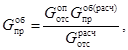

При применении первого способа для достоверного измерения расхода сетевой воды, проходящего только через установку ПСВ испытываемой турбины, необходимо обеспечить плотность арматуры, отсекающей трубопроводы сетевой воды данной установки от соседних. Измерение расхода осуществляется либо традиционным способом с помощью сужающего устройства в комплекте с дифманометром, либо путем применения ультразвукового расходомера [20], разработанного МЭИ.