МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ПО ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ

ПРОИЗВОДСТВЕННОЕ

ОБЪЕДИНЕНИЕ

ПО НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ

И ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ

«СОЮЗТЕХЭНЕРГО»

РЕКОМЕНДАЦИИ

по установке, наладке

и обслуживанию горелок

плавки шлака

СО 34.26.736

СЛУЖБА ПЕРЕДОВОГО ОПЫТА И ИНФОРМАЦИИ СОЮЗТЕХЭНЕРГО

Москва 1985

Составлено предприятием «Союзтехэнерго» Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанции и сетей «Союзтехэнерго»

Составители Б.Г. СИНЯКЕВИЧ и Л.В. ГОЛЫШЕВ

СОДЕРЖАНИЕ

|

3. Компоновка горелок на котле. 6 5. Подготовка горелки к работе. 8 Приложение. Основные технические характеристики надподовых горелок. 11 |

УТВЕРЖДАЮ:

Главный инженер

ПО «Союзтехэнерго»

Г.Г. ЯКОВЛЕВ

18 декабря 1984 г.

1. ВВЕДЕНИЕ

Последнее десятилетие характеризовалось существенным снижением качества угля, поступавшего на электростанции, что привело к серьезным затруднениям в эксплуатации котельных установок, особенно в части обеспечения выхода жидкого шлака. Большинство тепловых электростанций южных районов Украины было спроектировано для работы на низкореакционных антрацитах и тощих углях Донецкого угольного бассейна. Основное и вспомогательное оборудование котельных установок и топливно-транспортных цехов выбиралось исходя из проектных характеристик топлива, имевшего теплоту сгорания в пределах от 24,24 мДж/кг (5790 ккал/кг) до 27,42 МДж/кг (6550 ккал/кг). Для всех котлов было принято жидкое шлакоудаление. Однако в связи с изменением в неблагоприятную сторону горногеологических условий в зоне добычи топлива и необходимостью вовлечения в топливно-энергетический баланс отходов углеобогащения действительное качество углей, поставляемых на электростанции, оказалось существенно хуже его проектных характеристик. В 1982 г. низшая теплота сгорания углей по Минэнерго УССР не превышала 16,96 МДж/кг (4050 ккал/кг).

Начиная с 1974 г. на электростанции Украины началась поставка углей из Кузнецкого, Интинского и Воркутинского угольных бассейнов. Доля привозных углей колебалась в пределах 4,9 - 11,8 % количества твердого топлива, сжигаемого на электростанциях УССР. Привозные угли, особенно кузнецкие, имеют плавкостные характеристики золы, неблагоприятные для котлов с жидким шлакоудалением.

Снижение низшей теплоты сгорания угля, главным образом происходящее из-за увеличения его зольности, особенно неблагоприятно для установок механизированного шлакоудаления и систем напорного гидротранспорта шлака. На котлах с жидким шлакоудалением положение усугубляется наличием «пиковых» выходов шлака при его сплавлении, когда после ночных разгрузок котлы выводятся на работу с номинальной нагрузкой. Эти «пиковые» выходы шлака, особенно если они совпадают с кратковременным (1 - 2 ч) повышением зольности сжигаемого угля, перегружают системы шлакоудаления и создают аварийные ситуации.

В целях обеспечения выхода жидкого шлака в пределах эксплуатационного изменения нагрузки котла и снижения расхода мазута для обеспечения устойчивого жидкого шлакоудаления предприятием «Южтехэнерго» разработан и внедрен новый способ сжигания пылеугольного топлива в котельных установках.

Суть предложенного способа заключается в том, что в нижней части топки над ее подом, ниже уровня пылеугольных горелок, сжигается мазут с предварительной его газификацией. Сжигание мазута осуществляется с повышенным (до 1,4 - 1,8) коэффициентом избытка воздуха, а расход мазута устанавливается в пределах, обеспечивающих 3 - 6 % общего тепловыделения в топке при номинальной нагрузке и поддерживается постоянным во всем диапазоне нагрузок котельной установки.

Сжигание мазута в нижней части топки над ее подом приводит к дополнительному тепловыделению в районе шлаковых леток. Так как мазут является практически беззольным топливом, то все дополнительное тепло, выделившееся в результате его сжигания, используется для повышения температурного уровня в нижней части топки. Организация сжигания мазута с предварительной его газификацией позволяет сформировать хорошо развитый дальнобойный и направленный факел с интенсивной теплоотдачей по всей его длине, что дает возможность эффективно обогревать надподовое пространство топки, главным образом в районе шлаковых леток. Повышенный до 1,2 - 1,8 коэффициент избытка воздуха в мазутном факеле обеспечивает эффективное дожигание частиц несгоревшей пыли, сепарирующихся из факела пылеугольных горелок, что приводит к дополнительному выделению тепла в надподовом пространстве топки.

Следует отметить, что предложенные надподовые горелки, обеспечивая устойчивый режим сплавления шлака, дают возможность в некоторых случаях сократить долю высокореакционного топлива (мазута, природного газа), ранее сжигавшегося для этой же цели в основных или растопочных горелках. Например, для котлов энергоблока 300 МВт, сжигающих низкореакционные угли, сокращение расхода мазута составляет в среднем 2 т/ч.

Установка надподовых горелок может быть рекомендована преимущественно при сжигании в котлах низкореакционных углей (АШ, тощих), когда по условиям жидкого шлакоудаления невозможно обеспечить длительную и надежную работу котельной установки без постоянного добавления к твердому топливу мазута или природного газа.

2. КОНСТРУКЦИЯ ГОРЕЛКИ

Для реализации нового способа сжигания пылеугольного топлива в котельной установке создана и прошла промышленное опробование специальная надподовая горелка с предварительной газификацией мазута. Разработаны и испытаны два варианта конструкции надподовой горелки.

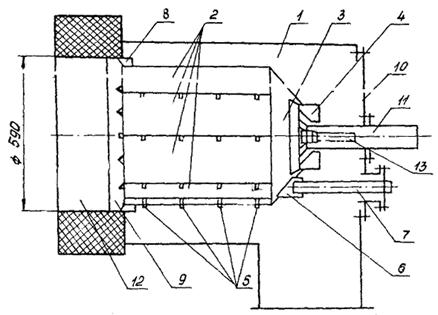

Рис. 1. Надподовая горелка для плавки шлака (I вариант)

Первый вариант конструкции горелки представлен на рис. 1. Горелка состоит из металлического корпуса 1, в котором расположена газификационная камера, собранная из восьми профилированных сегментов 2, образующих цилиндрическую часть газификационной камеры диаметром 550 мм. Цилиндрическая часть камеры через переходной конус 3 соединяется с лопаточным регистром 4. Сегменты устанавливаются с перекрышей, образуются продольные щели высотой 10 - 12 мм. Заданная высота щелей создается с помощью гребешков-фиксаторов 5. На переходном конусе имеется отверстие с переходной втулкой 6, которая соединяется с защитной трубой 7 для установки запального устройства. Выходная часть газификационной камеры, соединяемая с амбразурой, по периметру имеет дистанционирующие вставки 8, с помощью которых формируется кольцевой канал между газификационной камерой и выходным кольцом корпуса 9 горелки для прохода вторичного воздуха. Ширина этого канала 17 мм. Все элементы газификационной камеры и кольцо корпуса 9 горелки изготавливаются из стали 12Х18Н12Т или аналогичной ей по свойствам. Толщина листа 3 - 5 мм. Выбор материала определяется рабочей температурой этих элементов (550 - 800 °С).

Газификационная камера горелки выполнена в виде единого блока. Для его монтажа и демонтажа в полости корпуса горелки имеется съемная крышка 10, в которой закрепляется труба 11 для установки мазутной форсунки 13. Амбразура 12 горелки диаметром в свету 590 мм выполняется из клинового шамотного кирпича класса IIIA (ГОСТ 390-83). Кладка тщательная огнеупорная с применением жидкого тонкого раствора («Инструкция по производству обмуровочных работ при монтаже крупных котлоагрегатов». М.: Информэнерго, 1973).

В конструкции газификационной камеры применена система струйно-заградительного охлаждения элементов конструкции. Воздух, проходя через щели, образованные перекрышей сегментов, создает вдоль их поверхности завесу, снижающую температуру газов в пристенной зоне камеры. Аналогичным образом осуществляется охлаждение амбразуры. На передней части корпуса горелки в удобном для обслуживания месте устанавливается гляделка, плотно закрытая стеклом или слюдой.

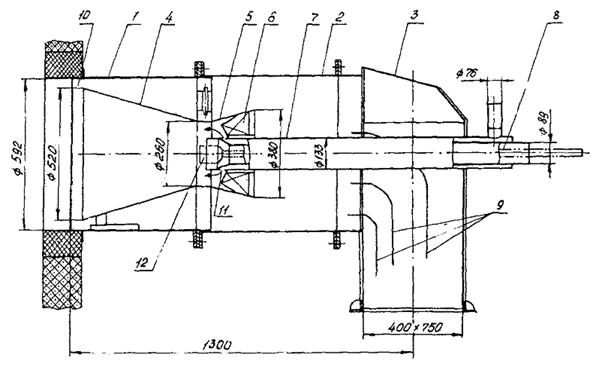

Второй вариант конструкции горелки представлен на рис. 2. Горелка имеет металлический корпус, состоящий из трех отдельных узлов: узла примыкания к амбразуре 1, промежуточной вставки 2 и узла подвода воздуха 3. В узле примыкания к амбразуре установлена и закреплена газификационная камера, выполненная в виде конического диффузора 4, узкая часть которого соединена с конфузором 5, в котором установлен лопаточный завихритель 6, набранный из 12 профилированных лопаток, установленных под углом 55°. В центральное кольцо лопаточного завихрителя входит газовыдающий коллектор 7 подачи в горелку природного газа с соплами 11 и внутренним каналом 8 для установки мазутной форсунки 12. Для выравнивания поступающего в горелку потока воздуха установлены три направляющие перегородки 9. Выходная часть диффузора газификационной камеры и узел примыкания к амбразуре корпуса образуют кольцевой канал 10 шириной 36 мм для подачи вторичного воздуха.

Рис. 2. Надподовая горелка для плавки шлака (II вариант)

Выбор материала элементов горелки и требования к кладке амбразуры аналогичны горелке первого варианта конструкции.

Горение топлива в газификационной камере протекает в ограниченном объеме. Это накладывает жесткое ограничение на форму мазутного факела, формируемого форсункой. Факел должен хорошо вписываться в объем газификационной камеры горелки, чтобы обеспечивалось максимальное его использование для газификации мазута. Кроме того, попадание мазута на элементы газификационной камеры должно исключаться, так как это может привести к интенсивному коксообразованию. Регулирование производительности форсунки не должно приводить к значительным изменениям геометрической формы и размеров топливного факела.

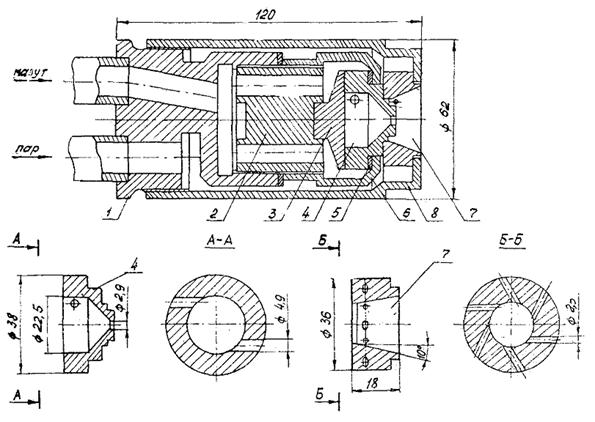

В надподовых горелках плавки шлака могут применяться механические или паромеханические форсунки. По данным исследований, наиболее полно всем требованиям оптимальной формы мазутного факела удовлетворяет паромеханическая форсунка, конструкция которой приведена на рис. 3. Форсунка состоит из корпуса 1; промежуточной вставки 2, вворачиваемой в корпус и имеющей четыре сквозные сверления диаметром 8 мм; пробки 3, входящей в выточку промежуточной вставки; мазутного распылителя 4, устанавливаемого с помощью пробки 3 и прижимаемого накидной гайкой 6. Уплотнение достигается установкой медной прокладки 5. На мазутный распылитель надевается паровое сопло 7, прижимаемое стаканом 8, навинчивающимся на корпус 1.

Рис. 3. Паромеханическая форсунка

Корпус форсунки имеет два сверления, к которым привариваются мазутный и паровой стволы форсунки с колодками для присоединения к паровым и мазутным линиям котла. Мазут подается во внутреннюю полость корпуса форсунки и далее через сверления в промежуточной вставке - к мазутному распылителю, выполненному по принципу центробежной форсунки. Пар по кольцевому каналу, образованному стаканом и корпусом форсунки, подается к паровому расширяющемуся соплу. По шести тангенциальным каналам пар поступает во внутреннюю часть сопла, где, расширяясь, производит дополнительное дробление капель мазута.

Процесс сжигания жидкого топлива в горелке двухступенчатый. В объем газификационной камеры горелки подается все топливо и примерно 55 - 60 % расхода воздуха, необходимого для полного сгорания топлива. За счет тепла, выделяющегося при сгорании части топлива, происходит газификация мазута с образованием горючих газов СО и Н2 и сажистого углерода (первая ступень сжигания).

Высокоскоростная струя горячих продуктов сгорания (1400 - 1500 °С), выходящая из амбразуры горелки и содержащая избыточный кислород, турбулизирует продукты сгорания с частицами несгоревшей пыли, обеспечивая их активное дожигание. В результате температура в надподовом пространстве топки и в районе шлаковых леток возрастает до 1650 - 1750 °С, обеспечивая устойчивый выход жидкого шлака.

В качестве высокореакционного беззольного топлива для надподовых горелок может использоваться также природный газ. Сгорание в газификационной камере горелки части газа вызывает образование сажистых частиц, которые после подачи вторичного воздуха обеспечивают светящийся факел с теплоотдачей, значение которой несколько ниже, чем у факела, получаемого путем газификации мазута, но достаточно для обеспечения выхода жидкого шлака. При работе на природном газе отсутствует опасность закоксования газификационной камеры горелки.

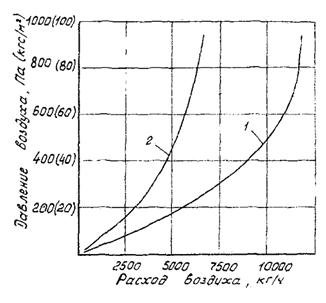

Для нормальной работы горелки требуется подача горячего воздуха с температурой не ниже температуры вспышки сжигаемого мазута и постоянным давлением. Аэродинамические характеристики горелок при температуре воздуха 350 °С приведены на рис. 4, из которого видно, что горелки II варианта конструкции (кривая 2) имеют более высокое сопротивление по воздуху, чем горелки II варианта.

Рис. 4. Аэродинамические характеристики надподовых горелок:

1 - I вариант горелки; 2 - II вариант горелки

В зависимости от располагаемого давления горячего воздуха в каждом конкретном случае необходимо определить максимально допустимую нагрузку принятой к установке конструкции горелки по топливу. Так, например, при располагаемом давлении 600 Па (60 кгс/м2) для работы горелки с коэффициентом избытка воздуха α = 1,5 допустимый расход мазута для горелок I варианта конструкции составляет 700 кг/ч, для II варианта - 350 кг/ч. В соответствии с определенной предельной производительностью форсунки рассчитываются ее элементы с учетом реальных для данной электростанции параметров мазута (давления и температуры). Так как важно поддерживать стабильный воздушный режим надподовой горелки, отбор горячего воздуха на горелку не рекомендуется производить от воздуховодов подачи воздуха к системам пылеприготовления. Отбор воздуха можно производить от стороны нагнетания вентиляторов горячего дутья (ВГД). В случае отсутствия в схеме котла ВГД отбирать горячий воздух к надподовым горелкам следует от воздуховодов вторичного воздуха.

Дальнобойность факела, формируемого горелкой, зависит от ее нагрузки по топливу. У горелки производительностью 700 кг/ч длина факела составляет до 5 м.

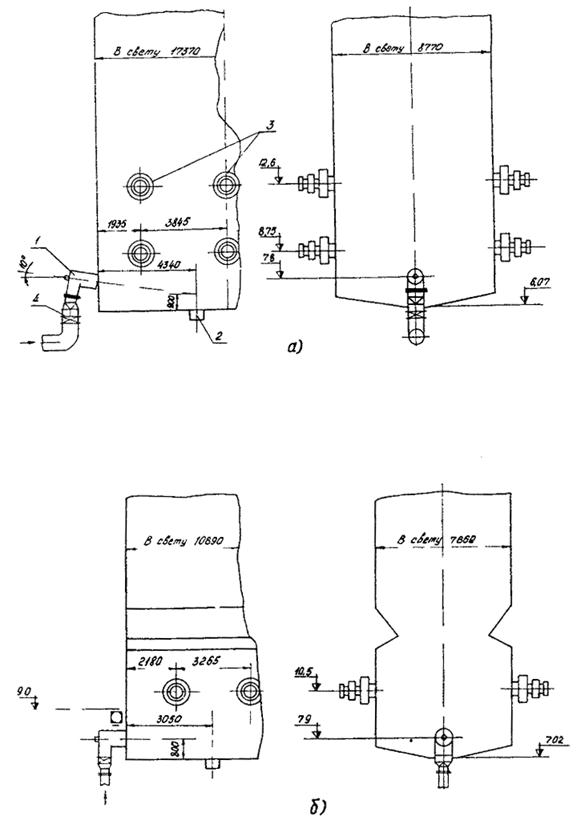

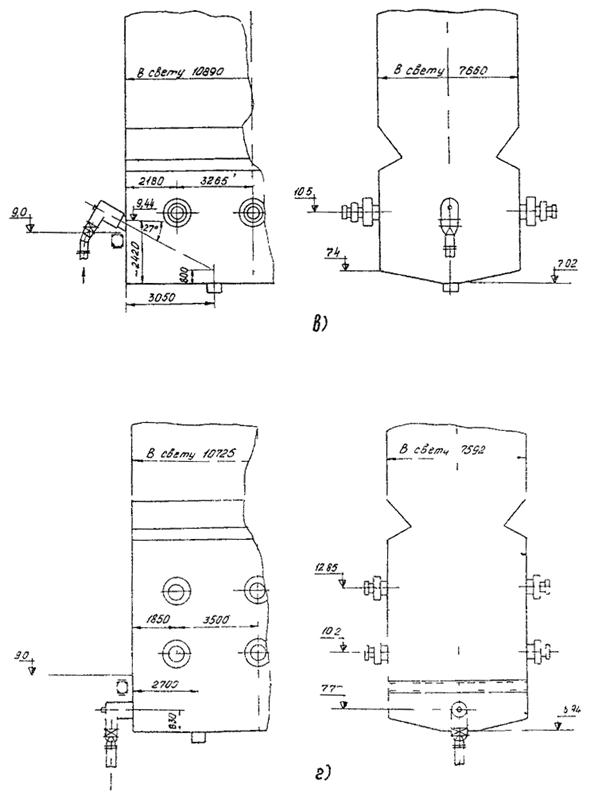

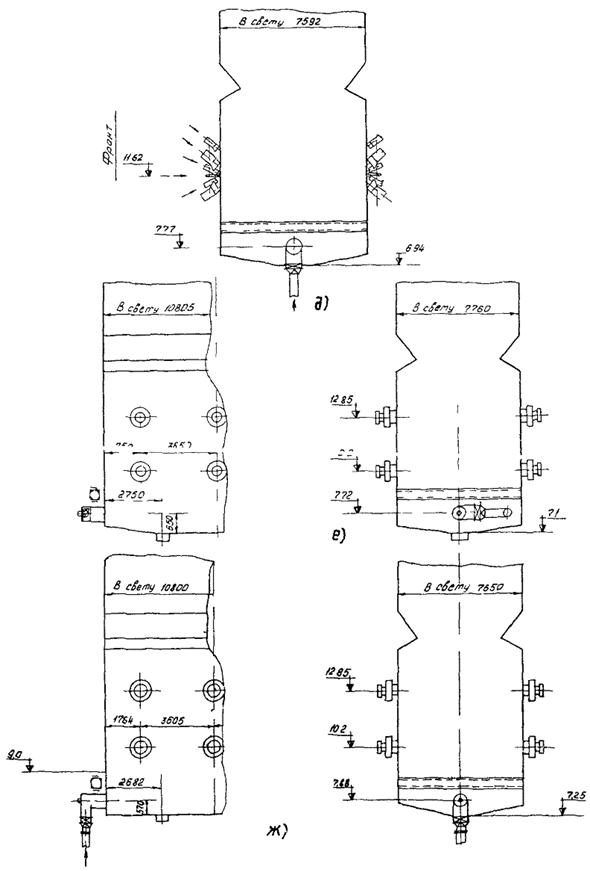

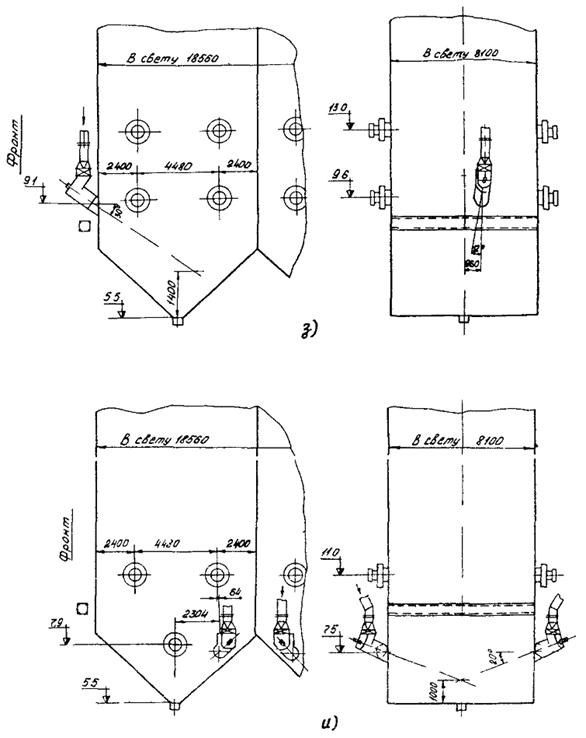

3. КОМПОНОВКА ГОРЕЛОК НА КОТЛЕ

Большое значение для обеспечения надежной и эффективной работы горелки имеет выбор оптимального места ее установки. Следует руководствоваться следующими общими принципами: чем ближе к полу топки устанавливается горелка, тем эффективнее ее воздействие на выход шлака, но тем в более тяжелых условиях работы она находится. При низком расположении надподовой горелки возникает опасность заполнения полости неработающей горелки жидким шлаком при перебоях в работе шлакоудаляющих устройств и накоплении шлака на поду топки. В более тяжелых условиях работы оказывается амбразура и выходные элементы горелки, примыкающие к амбразуре, вследствие интенсивного обратного теплового излучения от расплавленного шлака.

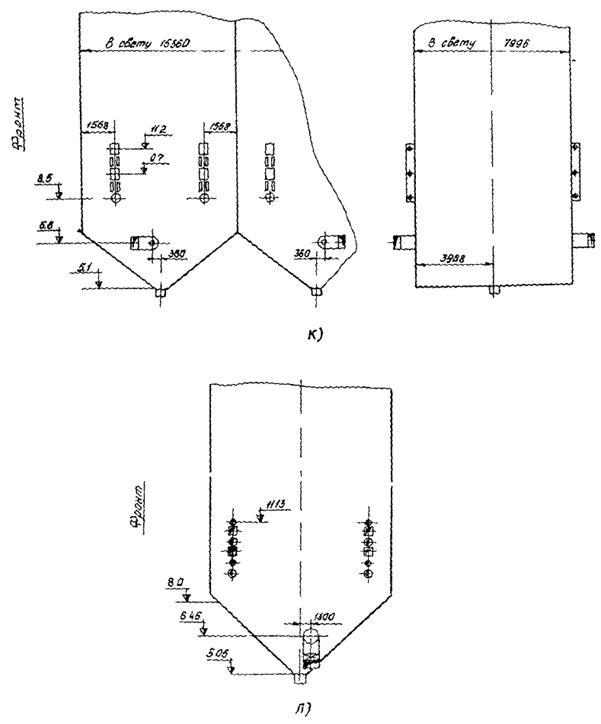

Удаление горелок от пода топки повышает надежность их работы, но требует увеличения единичной мощности для сохранения достаточной эффективности направленного воздействия на шлаковую ванну и летки пода. При более высоком расположении горелок необходимо предусмотреть их установку с некоторым наклоном к поду. Так как надподовые горелки для сплавления шлака устанавливаются на действующих котлах электростанций, на выбор места их установки решающее влияние оказывают: конструкция каркаса котла, расположение строительных конструкций здания, конструкция экранов топки, трассировка различных трубопроводов в пределах котла и др. Кроме того, необходимо обеспечить удобную и безопасную работу эксплуатационного персонала при обслуживании горелок. Основные технические характеристики внедренных надподовых горелок и схемы установки их на котлах различных типов приведены в приложении.

Оптимальной представляется высота установки горелки над подом в пределах 1500 - 2000 мм (отсчет от оси амбразуры горелки) с некоторым наклоном (5 - 15°) к поду. Разводка труб экранов топки в месте установки горелки для сплавления шлака должна выполняться очень тщательно и обеспечивать защиту от выгорания обмуровки котла в районе амбразуры.

При интенсивном стекании расплавленного шлака по экранной системе нижней части топки котла даже при непрерывной работе горелки возможно образование тонкой пленки застывшего шлака, постепенно перекрывающей выходное сечение амбразуры. При этом в полости горелки возрастает давление, наблюдается выбивание газов через неплотности в зоне примыкания горелки к обшивке топки, протекание мазута в нижней части горелки. При отключении горелки ее амбразура может полностью перекрываться завесой из пленки застывшего шлака. До настоящего времени отсутствует проверенное техническое решение, устраняющее это отрицательное явление. Борьба с образованием шлаковой завесы ведется в случае ее появления ручной расшлаковкой. Для этого должны предусматриваться расшлаковочные лючки, расположение которых определяется по месту.

Для уплотнения мест примыкания горелок к экранам котла необходимо в каждом конкретном случае с учетом особенностей обмуровки и обшивки топки разработать конструктивные мероприятия.

Для возможности осуществления надежной эксплуатации горелки сплавления шлака должны оснащаться необходимыми контрольно-измерительными приборами. Обязательна установка приборов измерения давления горячего воздуха, мазута, пара, природного газа до горелки и температуры мазута в магистрали. Так как рабочие температуры элементов газификационной камеры высоки (до 800 °С при допустимой для стали 12Х18Н10Т температуре 850 °С), желательно измерять температуру ее стенки в 1 - 2 точках зоны максимального нагрева с подачей сигнала на щит управления котлом. Зона максимального нагрева стенки тарификационной камеры расположена примерно на расстоянии 0,7 ее длины от регистра горелки.

Горелка должна оснащаться соответствующей регулировочной арматурой: шибером для регулирования расхода воздуха на горелку, вентилями для регулирования давления природного газа, мазута и пара перед горелкой. Давление пара перед форсункой списанной конструкции необходимо поддерживать на уровне 0,4 - 0,6 МПа (4 - 6 кгс/см2). Должна предусматриваться также установка запорной арматуры для полного отключения подачи топлива и пара в горелку. Подключение запорной и регулирующей арматуры должно выполняться согласно действующим правилам, установленным для паромеханических форсунок, и исключать возможность попадания мазута в паровые магистрали котла (см. п. 2.5 «Сборника директивных материалов по эксплуатации энергосистем. Теплотехническая часть». М.: Энергоиздат, 1981).

При работе горелки для сплавления шлака на природном газе газовая магистраль подачи топлива к горелке выполняется в полном соответствии с требованиями «Правил безопасности в газовом хозяйстве». (М.: Недра, 1982).

4. НАЛАДКА ГОРЕЛКИ

После приемки из монтажа или ремонта надподовых горелок и перед началом их непрерывной эксплуатации необходимо произвести следующие наладочные работы:

- протарировать мазутные форсунки с подбором сопл, дающих требуемый угол раскрытия факела (50 - 60°) и исключающих наброс мазута на стенки газификационной камеры;

- проверить наличие и правильность установки необходимых контрольно-измерительных приборов;

- проверить значения рабочих параметров топлива и воздуха, подаваемых к горелкам;

- произвести первое пробное включение каждой горелки с наблюдением за формированием мазутного факела в газификационной камере и надежностью работы элементов горелки;

- оценить эффективность работы горелки путем наблюдения за выходом жидкого шлака из леток пода и по измерениям температуры факела в надподовом пространстве с помощью оптического пирометра;

- произвести анализ результатов наладки и выдать персоналу уточненные режимные указания по эксплуатации надподовых горелок.

5. ПОДГОТОВКА ГОРЕЛКИ К РАБОТЕ

Надподовая горелка для сплавления шлака должна включаться в работу только при температуре подаваемого горячего воздуха выше 230 - 250 °С и температуре мазута 120 °С.

При подготовке горелки к розжигу необходимо убедиться в:

- исправности привода регулирующего шибера горелки, который должен работать плавно и без заеданий;

- наличии и исправности приборов, измеряющих давление природного газа, мазута, пара и воздуха;

- исправности устройств для плотного закрытия трубы запальника горелки;

- наличии исправной и правильно собранной мазутной форсунки необходимой производительности, а также запасного комплекта форсунок;

- отсутствии планки застывшего шлака на выходе из амбразуры горелки, которая может перекрывать все свободное сечение амбразуры;

- исправности гляделки, стекло которой должно быть чистым и хорошо уплотненным;

- наличии ручного факела для розжига горелки.

При обнаружении пленки застывшего шлака, перекрывающей выходное сечение амбразуры горелки, необходимо через трубу, в которую устанавливается форсунка, и расшлаковочные лючки пикой произвести расшлаковку амбразуры. При этом достаточно освободить от шлака 70 - 80 % проходного сечения амбразуры.

После расшлаковки амбразуры следует установить в горелку мазутную форсунку, присоединив ее к мазутной и паровой магистралям.

6. РОЗЖИГ ГОРЕЛКИ

При розжиге горелки необходимо соблюдать следующий порядок проведения операций:

- продуть паром в течение 1 - 2 мин. мазутную часть форсунки и убедиться в том, что в форсунку поступает пар;

- подать пар в паровую часть форсунки, отрегулировать его давление в пределах 0,4 - 0,6 МПа (4 - 6 кгс/см2);

- зажечь подготовленный ручной факел и через запальную трубу ввести его в полость газификационной камеры горелки;

- плавно открывая шибер на подводе воздуха к горелке, установить давление воздуха в полости-горелки 100 - 150 Па (10 - 15 кгс/м2), через гляделку убедиться в наличии запального факела;

- плавно открывая вентиль подачи мазута в форсунку, подать мазут в газификационную камеру горелки; мазут должен загореться ярким светящимся пламенем, капли распыленного топлива не должны достигать стенок газификационной камеры;

- убедившись в устойчивости горения, отсутствии темных полос в корне факела, отсутствии наброса мазута на стенки газификационной камеры, убрать запальный факел и довести давление (расход) воздуха и топлива до расчетных значений.

При выведении ручного факела из полости газификационной камеры необходимо соблюдать меры предосторожности во избежание ожогов от возможного выбивания пламени через запальную трубу.

При работе надподовой горелки сплавления шлака на природном газе заполнение газопровода до горелки газом следует производить в полном соответствии с утвержденной эксплуатационной инструкцией. Операции по розжигу собственно горелки выполнять в последовательности, установленной для розжига на мазуте, исключая операции по продувке и установке форсунки.

7. ЭКСПЛУАТАЦИЯ ГОРЕЛКИ

В процессе работы горелки необходимо следить за поддержанием в заданных пределах давления воздуха перед горелкой, мазута и пара перед форсункой или природного газа в коллекторе горелки. Не менее двух-трех раз в смену через гляделку осматривать внутреннюю полость газификационной камеры. При выявлении наброса мазута на стенки камеры и образовании кокса горелку немедленно отключить. Наброс мазута и образование кокса свидетельствуют о ненормальной работе мазутной форсунки (забивание каналов распылителя, появление неплотностей, износ элементов и др.). Необходимо заменить форсунку, устранив причину возникновения кокса и как можно скорее снова включить горелку в работу. Следует учитывать, что при отложениях кокса в полости газификационной камеры или попадании в нее шлака нарушаются нормальные условия ее охлаждения, что вызывает коробление элементов и их повреждение (пережог).

При увеличении давления в горелке, выбивании газов, пламени и подтекании мазута необходимо немедленно отключить горелку и осмотреть выходную часть амбразуры. При ее зашлаковке стекающим шлаком необходимо произвести расшлаковку и повторно включить горелку в работу. При работе котла на пылеугольном топливе горелки для плавки шлака должны быть включены в работу постоянно.

8. ОТКЛЮЧЕНИЕ ГОРЕЛКИ

При отключении горелки необходимо соблюдать следующий порядок проведения операций:

- прекратить доступ топлива в горелку;

- если горелка работала на жидком топливе, продуть в течение 1 - 2 мин. мазутную часть форсунки паром;

- прекратить подачу пара в паровую часть форсунки;

- прикрывая шибер на подводе воздуха к горелке, отрегулировать давление воздуха в корпусе горелки до значения 50 Па (5 кгс/м2), так как некоторый расход воздуха через горелку при работающем котле необходим для охлаждения ее элементов;

- извлечь из горелки форсунку;

- если горелка работала на природном газе, отключение газопровода подачи газа к горелке выполнять в соответствии с действующей инструкцией.

Ниже приведены характерные нарушения нормальной работы надподовой горелки, причины, их вызывающие, и методы устранения.

|

Неисправность |

Причина неисправности |

Способ устранения |

|

повышение давления воздуха в полости горелки |

1. Шлакование амбразуры горелки |

1. Произвести расшлаковку амбразуры |

|

2. Коксование полости газификационной камеры вследствие неисправности форсунки или низких температур горячего воздуха и мазута |

2. Заменить форсунку |

|

|

3. Проверить открытие воздушного шибера |

||

|

4. Увеличить подогрев мазута |

||

|

Повышение температуры элементов газификационной камеры и корпуса |

1. Нарушение геометрии факела, формируемого форсункой |

1. Заменить форсунку |

|

2. Повышенный расход мазута |

2. Восстановить амбразуру |

|

|

3. Разрушение амбразуры |

||

|

Снижение дальнобойности факела горелки |

1. Разрушение амбразуры |

1. Восстановить амбразуру |

|

2. Снижение расхода мазута |

2. Отревизоватъ форсунку |

|

|

Повышение производительности по топливу |

Эрозия мазутного сопла форсунки |

Заменить мазутное сопло |

|

Нарушение формы факела форсунки со снижением ее производительности |

Забивание завихрителя мазутного сопла |

Отревизоватъ форсунку, очистить от загрязнения |

|

Попадание мазута на стенку газификационной камеры горелки |

1. Низкое давление пара |

1. Восстановить давление пара до рекомендованного значения |

|

2. Износ мазутного сопла, форсунки |

2. Заменить мазутное сопло форсунки |