ОТКРЫТОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО

«ФИРМА ПО

НАЛАДКЕ, СОВЕРШЕНСТВОВАНИЮ ТЕХНОЛОГИИ

И

ЭКСПЛУАТАЦИИ ЭЛЕКТРОСТАНЦИЙ И СЕТЕЙ ОРГРЭС»

РЕКОМЕНДАЦИИ

ПО НАЛАДКЕ ВНУТРИКОТЛОВЫХ

СЕПАРАЦИОННЫХ УСТРОЙСТВ

БАРАБАННЫХ КОТЛОВ

СО 34.26.729

СЛУЖБА

ПЕРЕДОВОГО ОПЫТА ОРГРЭС

Москва 2001

Составлено

Открытым

акционерным обществом «Фирма по наладке, совершенствованию технологии и

эксплуатации электростанций и сетей ОРГРЭС»

Исполнитель

канд.

техн. наук А.И. ФЕДОРОВ

Надежность

работы барабанных котлов во многом определяется «правильной» (надежной) работой

внутрикотловых сепарационных устройств. От того насколько «правильно» работают

сепарационные устройства зависит долговечность пароперегревателя, запорной

арматуры, а также рабочая кампания турбины. Кроме того, «правильная» работа

сепарационных устройств существенным образом влияет на надежность

циркуляционных контуров котла. От «правильной» и надежной работы сепарационных

устройств зависит также величина непрерывной продувки, а значит и к.п.д.

(нетто) котла. Все вместе взятое накладывает довольно жесткие требования на

состояние и конструкцию сепарационных устройств. В практике эксплуатации

котельных установок ТЭС и котельных встречаются случаи превышения норм ПТЭ по

качеству пара, солевых перекосов между отсеками, малой кратности между

ступенями испарения, превышения величин непрерывных продувок котлов,

установленных нормами, ограничения паровых нагрузок котлов по качеству пара и

т.д. Однако практическое пособие по наладке сепарационных устройств

отсутствует.

Использование

данных Рекомендаций позволит повысить надежность и экономичность, а также

уровень эксплуатации котельных установок.

Действие

Рекомендаций распространяется на барабанные котлы с естественной циркуляцией

давлением 1,4 - 13,8 МПа (14 - 140 кгс/см2).

УСЛОВНЫЕ

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

D -

паропроизводительность котла, кг/ч

Р -

давление, кгс/см2

DI, DII, DIII -

соответственно паропроизводительности 1-й, 2-й и 3-й ступеней испарения, т/ч

-

соответственно относительные паропроизводительности 1-й, 2-й и 3-й ступеней

испарения, в % от паропроизводительности котла

-

соответственно относительные паропроизводительности 1-й, 2-й и 3-й ступеней

испарения, в % от паропроизводительности котла

-

величина непрерывной продувки в % от паропроизводительности котла

-

величина непрерывной продувки в % от паропроизводительности котла

Sпв, SквI, SквII, SквIII - соответственно

солесодержание питательной и котловых вод 1-й, 2-й и 3-й ступеней испарения,

мг/кг

Na -

концентрация солей натрия, мкг/кг

SiO2 -

концентрация кремнекислоты, мг/кг

W''ос -

осевая подъемная скорость пара, м/с

W''вит -

скорость витания, м/с (скорость, при которой вес капли равняется силе

аэродинамического сопротивления)

Нп -

высота парового объема, м

- удельная безразмерная

паровая нагрузка.

- удельная безразмерная

паровая нагрузка.

p', р" -

плотность воды и пара на линии насыщения, кг/м3

g -

ускорение свободного падения, м/с2

s -

коэффициент поверхностного натяжения воды, н/м

x -

массовое паросодержание

ζ -

коэффициент сопротивления

λо -

приведенный коэффициент трения

К -

кратность циркуляции

Wo -

скорость циркуляции воды, м/с

Gоп -

расход воды по опускной системе, кг/с

ПВ -

питательная вода

НП -

насыщенный пар

KB -

котловая вода

ПП -

перегретый пар

ПВС -

пароводяная смесь

СУ -

сепарационные устройства.

Элементы паровых

котлов, в которых осуществляется отделение пара от воды или снижение

концентрации солей в паре, называются сепарационными устройствами (СУ).

Сепарационные устройства котлов должны обеспечивать (при различных режимных и

водно-химических условиях) надежную работу котла, исключающую занос солями

пароперегревателя и турбины, расстройства циркуляции и отложение накипи на

обогреваемых элементах котла. Выработка котлом пара, удовлетворяющего нормам

ПТЭ [1],

обеспечивает длительную надежную работу котла и турбины.

Примеси,

содержащиеся в насыщенном паре котла, могут попадать туда двумя путями: в связи

с механическим уносом влаги (капелек котловой воды) и в связи с

непосредственным их растворением в паре (избирательный вынос).

Содержание солей

в паре Сп определяется по формуле

Сп = 0,01 · (w + Kр) · Скв, (1)

где Скв - содержание примесей

в котловой воде;

w - коэффициент механического уноса,

численно равный влажности пара, %. (Работами ЭНИН, МЭИ и МО ЦКТИ показано, что

концентрация веществ в каплях влаги и котловой воде, из которой образуется пар,

одинаковы);

кр - коэффициент

распределения данного соединения между паром и водой (непосредственное

физико-химическое растворение вещества в паре), %.

Для котлов

низкого и среднего давления кр

= 0 для основных солей, по которым нормируется пар (Na, SiO2 и т.д.) [2]. У

котлов высокого давления (Pб > 70 кгс/см2)

наряду с капельным уносом имеет место значительный избирательный вынос

различных солей, прежде всего кремнекислоты (SiO2). В

соответствии с этим и принципы построения сепарационных устройств котлов

среднего и высокого давления различны.

Прохождение пара

через слой воды (барботаж) сопровождается отрывом капель влаги от зеркала

испарения и последующим их забросом в паровой объем барабана. В барабанных

котлах процесс барботажа происходит в паропромывочных устройствах, в дырчатых

погружных листах, в любых других сепарационных устройствах при подводе пара под

уровень воды барабана; условно к барботажному процессу можно отнести и процесс

разделения пара от воды во внутрибарабанных и выносных циклонах (только там

наряду с процессом барботажа идет и процесс инерционного разделения пара от

воды). Образование капель влаги при барботаже обусловлено как за счет

динамического воздействия парового потока, так и высвобождения поверхностной

энергии при разрыве оболочек всплывающих пузырей. При разрыве оболочек паровых

пузырей могут образовываться капли широкого спектра диаметров. Это обусловлено

переменной толщиной пленки пузыря, которая в момент разрыва имеет минимальное

значение в верхней части купола, а максимальное значение у основания пузыря (за

счет стока влаги). Дополнительный выброс в основном крупнодисперсной влаги

происходит также за счет смыкания кольцевых волн, образующихся при заполнении

жидкостью нижней полусферы пузыря.

В области малых

скоростей пара (нагрузок) основное количество капель влаги генерируется за счет

разрыва оболочек паровых пузырей. С увеличением скорости пара (нагрузки)

увеличивается генерация капель влаги за счет динамического воздействия парового

потока. Скорость парового потока существенным образом влияет на высоту подъема

капель влаги, образующихся при барботаже. На начальном участке подъема

оторвавшихся капель (подпрыгивание) их скорость, как правило, выше скорости

парового потока и поэтому они тормозятся. Например, по данным [2],

для капель диаметром 0,2 мм, взлетающим в неподвижном водяном паре (с давлением

110 кгс/см2) высота подъема капель составляет около 10 мм. В

некоторый момент скорости пара и капли сравниваются и капли при этом могут

увлекаться паровым потоком. Скорость, при которой сила аэродинамического

сопротивления капли равняется весу капли, называется скоростью витания. Если

скорость парового потока меньше скорости витания, то такие капли «подпрыгнув»

на определенную высоту могут выпасть из парового потока обратно на зеркало испарения

(осадительная сепарация). Если скорость парового потока выше скорости витания,

то такие капли могут транспортироваться на любую высоту (несепарируемые капли).

Как уже говорилось, в паровой объем барабана выбрасывается громадное количество

капель с широким спектром скоростей и диаметров. При увеличении диаметра капли

скорость витания капли увеличивается, а значит и отсепарировать крупные капли

легче, чем мелкие. Причину увеличения влажности (солесодержания) пара при

увеличении нагрузки котла (осевой подъемной скорости пара в барабане) можно

объяснить тем, что по мере возрастания нагрузки котла из парового объема

барабана могут быть вынесены все более и более крупные капли. Если при

небольших нагрузках котла W''ос > W''вит

только для мельчайших капель, то по мере увеличения нагрузки W''ос

> W''вит

уже для все более крупных капель. Например, по данным [3], для капли диаметром 2 мм

скорость витания будет:

при Р =

14 кгс/см2 W''вит = 1,96 м/с;

Р = 40 кгс/см2

W''вит

= 1,4 м/с;

Р = 110 кгс/см2

W''вит

= 0,7 м/с;

Р = 155 кгс/см2

W''вит

= 0,45 м/с.

Работа

сепарационных устройств котлов характеризуется кроме солесодержания (концентрация

солей натрия) пара еще и влажностью (коэффициентом уноса)

(2)

(2)

где NaП - концентрация

солей натрия в паре;

NaKB - концентрация

солей натрия в котловой воде.

Между влажностью

пара и паропроизводительностью котла D существует

зависимость

ω = А · D %, (3)

где А - коэффициент, зависящий от

конструкции сепарационных устройств, давления, солесодержания котловой воды и

его «букета», а также и от других параметров.

В

логарифмической системе координат вид зависимости (3) представляет собой

ломаную линию с разными показателями степени для разных нагрузок.

В зависимости от

нагрузки котла можно выделить, как минимум, три области [4] - [8].

В первой области

показатель

степени составляет 1 - 2,5 (в зависимости от конструкции сепарационных

устройств), при этом влажность отпускаемого пара составляет от 0 до 0,03 %.

Основное количество влаги в этой области генерируется за счет разрыва оболочек

паровых пузырей (малые скорости пара, а следовательно и малое значение

кинетической энергии пара), а унос определяется транспортировкой мельчайших

капель влаги.

Во второй

области нагрузок

показатель степени находится в пределах от 2,5 до 4,0, а влажность отпускаемого

пара имеет значение от 0,03 до 0,2 %. В этой области основное количество капель

образуется за счет динамического воздействия парового потока.

В третьей

области показатель

степени равен 8 - 10, а влажность отпускаемого пара более 0,2 %. В этой области

процесс носит кризисный характер и действительный уровень воды в барабане приближается

к пароотборным трубам.

Точка перехода

из 2-й области в 3-ю называется критической и

работа сепарационных устройств в этой области недопустима. Работа

котла в 3-й области сильно зависит от нагрузки, при этом влажность отпускаемого

пара составляет 0,2 - 1,0 % и более. Ленточные солемеры показывают резкое

увеличение солесодержания пара (броски).

С паровой

нагрузкой котла D связаны следующие характеристики

сепарационных устройств:

массовая

нагрузка зеркала испарения

осевая подъемная

скорость пара

удельная паровая

безразмерная нагрузка k [9[

где Fз.и. - площадь

зеркала испарения (или площадь пароприемного потолка).

Следующий

параметр, который существенно влияет на величину влажности пара, а значит и на

величину критических нагрузок, это высота активного сепарационного объема.

Связь между влажностью пара, паропроизводительностью и высотой парового объема hп можно

представить следующей формулой [5]

(4)

(4)

где М - размерный коэффициент,

определяемый физическими свойствами воды и пара.

Как видно из

этой формулы, существует обратно пропорциональная зависимость между влажностью

пара и высотой парового объема. Экспериментально было показано, что при

увеличении высоты парового объема более 1000 мм, влажность пара уже практически

мало зависит от дальнейшего ее увеличения [4] - [7].

На работу

сепарационных устройств котлов существенное влияние оказывает солесодержание

котловой воды (SKB). Проявляется это

следующим образом. При работе котла при постоянной паропроизводительности при

увеличении солесодержания котловой воды происходит очень плавное увеличение

солесодержания пара, при достижении определенного значения солесодержания

котловой воды происходит резкое увеличение влажности пара котла

(солесодержания), регистрирующие солемеры отмечают резкое увеличение

солесодержания пара (бросок). Объяснить это можно следующим образом: по мере

увеличения концентрации веществ в котловой воде и прежде всего коллоидных

частиц оксидов железа, шлама и др. веществ, поверхностный слой приобретает

структурную вязкость. Длительность существования паровых пузырей до их

разрушения увеличивается (набухание), пленки паровых пузырей успевают утониться

и при разрыве их образуется большое количество мелких капель (трудно

сепарируемых), вода приобретает способность к вспениванию. Значение

солесодержания котловой воды, при котором происходит резкое увеличение

влажности пара, называется критическим ( ). Величина критического солесодержания

зависит от давления пара в котле, конструкции сепарационных устройств, солевого

состава воды («букета»), паровой нагрузки сепарационных устройств и т.д.

Наиболее точно критическое солесодержание котловой воды можно определить только

на основании теплохимических испытаний конкретного котла. Ориентировочно для

котлов низкого давления величина критического солесодержания составляет около

3000 мг/кг, для котлов среднего давления - 1300 - 1500 мг/кг, а для котлов

высокого давления - 300 - 500 мг/кг.

). Величина критического солесодержания

зависит от давления пара в котле, конструкции сепарационных устройств, солевого

состава воды («букета»), паровой нагрузки сепарационных устройств и т.д.

Наиболее точно критическое солесодержание котловой воды можно определить только

на основании теплохимических испытаний конкретного котла. Ориентировочно для

котлов низкого давления величина критического солесодержания составляет около

3000 мг/кг, для котлов среднего давления - 1300 - 1500 мг/кг, а для котлов

высокого давления - 300 - 500 мг/кг.

Одним из

вариантов приспособления работы котлов на воде закритического солесодержания

при умеренных значениях непрерывной продувки является применение ступенчатого

испарения котловой воды. Его сущность состоит в том, что водяной объем

барабана и парообразующие циркуляционные контуры разбиваются на два или три

независимых отсека с подачей всей питательной воды только в 1-й отсек и отводом

воды в продувку из последнего отсека. При такой схеме питания резко возрастает

«внутренняя» продувка первого (чистого) отсека, которая будет равна (nп + Р) % (при

выполнении котла, например по двухступенчатой схеме испарения), а увеличение

продувки будет составлять в  раза, по сравнению с котлом без

ступенчатого испарения. В связи с этим концентрация солей в котловой воде 1-й

ступени резко уменьшается и соответственно улучшается качество пара. Для 2-й

ступени испарения концентрация солей продувочной воды будет практически такой

же, как и у котла без ступенчатого испарения (при одинаковых значениях

непрерывных продувок Р = const для обеих схем). Если принять, что

коэффициенты выноса (или влажность пара) до и после перевода котла на

ступенчатое испарение были одинаковыми, то качество пара (солесодержание) котла

при переводе на ступенчатое испарение будет выше, чем у котла с одноступенчатой

схемой испарения. Если же качество пара (солесодержание) котла со ступенчатым

испарением принять одинаковым, как и у котла без ступеней испарения, то тогда

котел со ступенчатым испарением будет работать с меньшей величиной непрерывной

продувки (чем котел без ступеней испарения). В отечественном котлостроении в

качестве сепараторов пара последних ступеней испарения применяют, как правило,

выносные циклоны. Выносные циклоны - это устройства, которые лучше всего

приспособлены для работы на воде повышенного солесодержания. (За счет развития

соответствующей паровой высоты и использования центробежных сил для подавления

вспенивания).

раза, по сравнению с котлом без

ступенчатого испарения. В связи с этим концентрация солей в котловой воде 1-й

ступени резко уменьшается и соответственно улучшается качество пара. Для 2-й

ступени испарения концентрация солей продувочной воды будет практически такой

же, как и у котла без ступенчатого испарения (при одинаковых значениях

непрерывных продувок Р = const для обеих схем). Если принять, что

коэффициенты выноса (или влажность пара) до и после перевода котла на

ступенчатое испарение были одинаковыми, то качество пара (солесодержание) котла

при переводе на ступенчатое испарение будет выше, чем у котла с одноступенчатой

схемой испарения. Если же качество пара (солесодержание) котла со ступенчатым

испарением принять одинаковым, как и у котла без ступеней испарения, то тогда

котел со ступенчатым испарением будет работать с меньшей величиной непрерывной

продувки (чем котел без ступеней испарения). В отечественном котлостроении в

качестве сепараторов пара последних ступеней испарения применяют, как правило,

выносные циклоны. Выносные циклоны - это устройства, которые лучше всего

приспособлены для работы на воде повышенного солесодержания. (За счет развития

соответствующей паровой высоты и использования центробежных сил для подавления

вспенивания).

В котлах высокого

давления наряду с капельным уносом имеет место значительный избирательный унос

различных солей и прежде всего кремнекислоты (SiO2), за счет

непосредственного физико-химического растворения солей в паре. Избирательный

вынос кремнекислоты (при рН = 9,0 - 12,0) для котлов с давлением 115 кгс/см2

составляет 2,0 - 1,0 %, а для котлов с давлением 155 кгс/см2 - 4,0 -

2,5 % [9].

Для снижения

кремнесодержания в паре котлов высокого давления в сепарационной схеме предусматривается

паропромывочное устройство. Наличие этого устройства приводит к некоторым

особенностям работы всей сепарационной схемы котлов высокого давления, по

сравнению с котлами среднего давления.

В котлах

высокого давления эффективность паропромывочного устройства характеризуется

коэффициентом промывки

(5)

(5)

где SiO2н.п. -

кремнесодержание пара на выходе из барабана;

SiO2н.п. -

кремнесодержание питательной воды.

Коэффициент

уноса с паропромывочного устройства Кпром определяется по

формуле

(6)

(6)

где SiO2пром -

кремнесодержание воды на паропромывочном устройстве.

Для котлов высокого

давления по данным испытаний Кпром составляет 8 - 10 %.

Кремнесодержание

промывочной воды определяется по формуле

(7)

(7)

где SiO2сл -

кремнесодержание воды на сливе с паропромывочного устройства.

Степень очистки

пара на паропромывочном устройстве определяется по формуле

(8)

(8)

где SiO2н.п.(до) -

кремнесодержание насыщенного пара до паропромывочного устройства.

Кремнесодержание

пара до паропромывочного устройства определяется из следующей формулы

SiO2н.п.(до) = К · SiO2к.в, (9)

где SiO2к.в. -

кремнесодержание котловой воды;

К - коэффициент

уноса кремниевой кислоты из котловой воды в пар до промывки.

Из приведенных

формул следует, что кремнесодержание пара после промывки (пар котла SiO2н.п.) зависит как от

кремнесодержания питательной воды, так и от кремнесодержания пара до промывки.

В конечном итоге

чем ниже будет кремнесодержание промывочной воды (SiO2пром), тем чище

будет пар котла. Концентрация кремнекислоты в промывочном слое зависит, как от

качества питательной воды, так и от количества кремнекислоты, поступающей из

парового объема до промывки. При неналаженной работе сепарационных устройств до

промывки, наряду с избирательным уносом [формула (9)] возможен вынос значительного

количества капель котловой воды, где кремнесодержание в 5 - 8 раз выше, чем в

питательной воде. Попадание капель котловой воды на промывку (капельный унос)

приводит к увеличению кремнесодержания промывочной воды и, как следует из

формулы (6),

приводит к увеличению кремнесодержания пара котла.

Качество пара

котла зависит от следующих основных факторов:

1. Паровая

нагрузка котла

Она определяет

скорости пара в рабочих сечениях сепарационных устройств, а значит и нагрузки

зеркала испарения и паровых объемов. Как правило с увеличением паропроизводительности

котла солесодержание (влажность) пара котла возрастает [как следует из формулы

(3)].

При увеличении

нагрузки, а значит и скоростей пара в рабочих сечениях сепарационных устройств

из парового объема барабана начинают выноситься капли все большего диаметра (с

увеличением диаметра капли возрастает скорость витания капли), что приводит к

увеличению влажности пара, а значит и соле-кремнесодержания пара.

2. Уровень воды

в барабане

Подъем уровня

воды в барабане (циклоне) приводит к уменьшению сепарационноактивной паровой

высоты и, как следует из формулы (4), качество пара котла ухудшается. Во

внутрибарабанных или выносных циклонах при подъеме уровня воды к вводам

происходит, как бы подтормаживание закрученного потока, выходящего из

тангенциального патрубка. В результате чего в паровой объем циклонов начинает

выноситься значительное количество воды.

Из водяного

объема барабана в паровой объем за счет барботажа выбрасывается громадное

количество капель разных размеров и с разными скоростями. Чем крупнее капля и

больше ее скорость, тем большая высота парового объема необходима для ее

сепарации (осаждения). Поэтому при снижении высоты парового объема барабана

количество несепарируемых капель возрастает, что и приводит к ухудшению

качества пара.

3. Солесодержание,

кремнесодержание котловой (питательной) воды

С увеличением

солесодержания котловой воды, как следует из формулы (2), даже при постоянной

влажности пара (ω = const) происходит непрерывный рост

солесодержания пара. При достижении солесодержания котловой воды критического

значения происходит резкое ухудшение качества пара. Для возможности работы

котлов на воде закритического солесодержания применяют ступенчатое испарение, с

установкой в солевых отсеках циклонов.

Конструкцию и

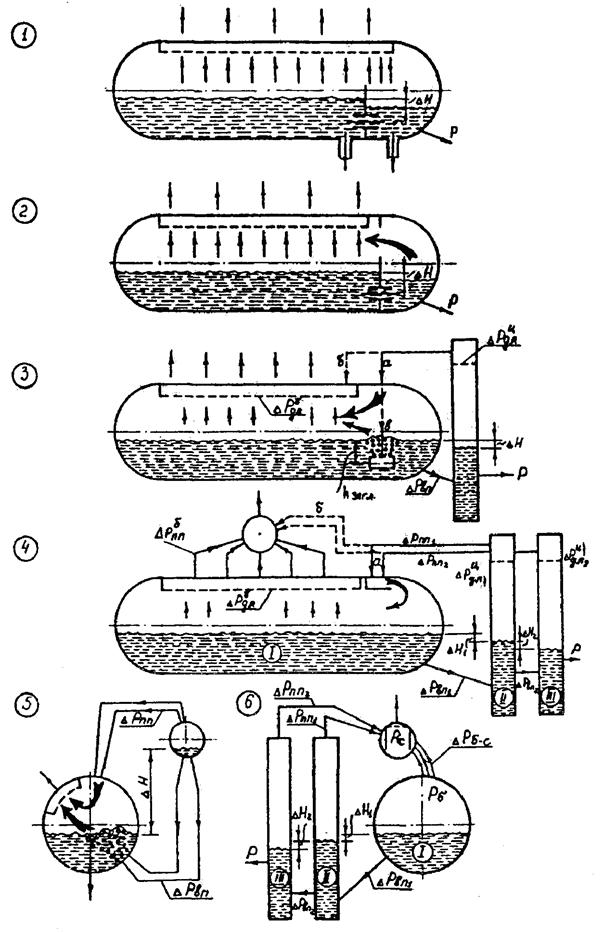

работу сепарационной схемы котлов среднего давления рассмотрим на примере котла

ЦКТИ-75-39 (рис. 1).

Рис. 1.

Сепарационная схема котла ЦКТИ-75-39:

1 - распределитель питательной воды; 2 - короб

приема пароводяной смеси; 3 - внутрибарабанный циклон; 4 - колпак; 5 - дырчатый

пароприемный потолок; 6 - поддон; ПВС - пароводяная смесь

Пароводяная

смесь после экономайзера подводится в барабан по 35 трубам и далее она

поступает в распределитель питательной воды с отражательными щитками. Вода

вытекает на зеркало испарения через систему отверстий, а пароводяная смесь,

сделав поворот на отражательном щитке, поступает в паровой объем.

Пароводяная

смесь от фронтового и заднего экранов подводится в короб приема пароводяной

смеси, из которого по патрубкам поступает в 18 улиточных циклонов диаметром 250

мм. В циклонах, за счет действия центробежных сил происходит грубое разделение

пара от воды. Вода по винтовой линии отводится вниз в водяной объем; для

гашения крутки водяного объема в каждом циклоне устанавливаются крестовины, а

для уменьшения сноса пара в опускные трубы под циклонами устанавливаются

поддоны. Над всеми циклонами устанавливаются «колпаки», которые поворачивают

поток пара на 180° и подают в паровой объем. В паровом объеме происходит

осадительная сепарация капель влаги, если W''ос

< W''вит,

то капли «выпадают» из парового потока (падают на зеркало испарения), если W''ос

> W''вит,

то капли могут транспортироваться паровым потоком из барабана через дырчатый

пароприемный лист в отводящие трубы.

Пароводяная

смесь от передних панелей боковых экранов подается в четыре внутрибарабанных

циклона, расположенных в торцах барабана. Пар после указанных циклонов сначала

направляется в торец барабана, а затем, повернув на 180°, поступает в

центральную часть барабана (удлинение пути движения пара, а значит и лучшая

сепарация).

Пароводяная

смесь задней панели боковых экранов подводится в два выносных циклона диаметром

377 мм, пар из которых подводится в торцы барабана, а питание циклонов

осуществляется из водяного объема барабана.

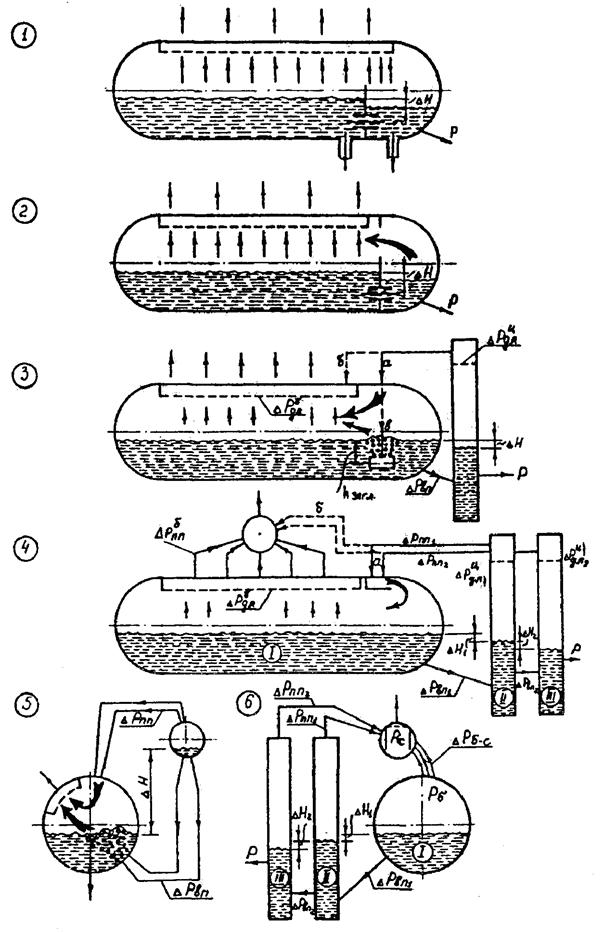

Конструкцию и

работу сепарационной схемы котлов высокого давления рассмотрим на

примере котла БКЗ-210-140 (рис. 2).

Рис. 2.

Сепарационная схема котла БКЗ-210-140:

1 - питательный короб; 2 - паропромывочное

устройство; 3 - приемный короб пароводяной смеси; 4 - внутрибарабанный циклон;

5 - поддон; 6 - жалюзийная крышка циклона; 7 - жалюзийный сепаратор; 8 -

дырчатый пароприемный

потолок; 9 - аварийный слив

Вода после экономайзера

по 12 трубам диаметром 60 мм подводится в 12 питательных коробов диаметром 108´4,5 мм, из

которых по системе отверстий диаметром 10 мм (20 отверстий в каждом коробе)

выливается на корытчатое паропромывочное устройство (100 %-ная подача питательной

воды на промывку). Пароводяная смесь от экранов чистого отсека поступает в

приемные короба, а далее по системе подводящих коробов внутрибарабанных

циклонов (22 короба на фронтовой части барабана и 22 короба на задней части

барабана) поступает в циклоны. В циклонах, за счет действия центробежных сил

происходит грубое разделение пара от воды. Вода по винтовой линии отводится

вниз, в водяной объем (для гашения крутки водяного объема в нижней части

корпуса циклонов установлены лопастные вставки). Для уменьшения сноса пара в

опускные трубы под циклонами установлены поддоны (лопастные вставки также

уменьшают снос пара). Над каждой парой циклонов устанавливаются жалюзийные

крышки для осушки пара на выходе из циклонов. Пар вместе с каплями влаги после

жалюзийных крышек «напрямую» поступает к паропромывочному устройству. Из-за

малого расстояния между жалюзийной крышкой циклонов и паропромывочным

устройством (около 90 мм) вся влага (капли) после циклонов непосредственно

поступает на промывочный лист. В паропромывочном корытчатом устройстве за счет

контакта пара с «чистой» питательной водой происходит снижение концентрации

прежде всего кремнекислоты, а также и других солей (NaCl, Na2SO4 и т.д.).

Промывочная вода по системе сливных каналов стекает в водяной объем барабана, а

промытый пар поступает в паровой объем (Н"п = 269 мм),

где происходит осадительная сепарация капель из пара, а также капель,

подбрасываемых с промывочного листа за счет динамического воздействия парового

потока. Далее пар поступает в жалюзийный сепаратор, в котором за счет

инерционных сил капли в паре могут сепарироваться на волнистых пластинах жалюзи

и при определенных условиях в виде пленки стекать на промывочный лист. Затем

пар поступает в дырчатый пароприемный потолок, который служит для выравнивания

осевых подъемных скоростей пара по длине барабана и через систему отводящих

труб поступает во входной коллектор потолочного пароперегревателя.

Разделение пара

от воды во 2-й ступени испарения осуществляется в выносных циклонах диаметром

426´35 мм с внутренней

улиткой (по два циклона с каждой стороны). Питание выносных циклонов

осуществляется из чистого отсека барабана по трубам диаметром 133´10 мм, по одной

трубе с каждой стороны. Отвод пара из выносных циклонов осуществляется по

трубам диаметром 133´10 мм (по 4

трубы с каждой стороны) в барабан котла под паропромывочное устройство.

В котлах с

паропромывочным устройством решающее влияние на качество пара оказывает

качество промывочной воды. Часть пара, вырабатываемого экранами, проходя

паропромывочное устройство, конденсируется (если экономайзер некипящий),

нагревая питательную воду до температуры насыщения. Таким образом, количество

пара, образующегося в экранной системе котла, оказывается больше его полезной

паропроизводительности на величину, зависящую от параметров пара, количества и

температуры подаваемой на промывку воды. Относительное количество

сконденсировавшегося пара вычисляется по формуле

(10)

(10)

где G - количество

образовавшегося конденсата;

а - доля общего

количества питательной воды, подаваемой на промывку;

- относительная

величина непрерывной продувки котла;

- относительная

величина непрерывной продувки котла;

i' - энтальпия

воды при температуре насыщения, ккал/кг;

iпв - энтальпия

питательной воды, поступающей на паропромывочное устройство, ккал/кг;

r - скрытая

теплота парообразования.

Из анализа

формулы (10)

следует, что при работе котла с отключенным ПВД (tпв = 150 °С)

количество сконденсировавшегося пара возрастет. При подаче на промывочный лист,

например, только 50 % питательной воды количество сконденсировавшегося пара

уменьшается приблизительно в 2 раза.

Величина

капельного уноса из парового объема до промывочного устройства (паровая

нагрузка парового объема до промывочного листа) зависит от W''ос:

чем выше паровая нагрузка, тем больше вынос капель воды из парового объема на

промывочный лист. Капли котловой воды, попадающие на промывочное устройство,

ухудшают качество промывочной воды, а значит и ухудшают качество промытого пара

после паропромывочного устройства.

Из приведенных

данных видно, что чем значительнее температура питательной воды отличается от температуры

насыщения, то тем больше паропроизводительность экранов (паровая нагрузка

циклонов) отличается от паропроизводительности котла и тем выше капельный унос

на промывочный лист. Таким же образом влияет на количество сконденсировавшегося

пара и количество подаваемой на промывку питательной воды. По данным АО «Фирма

ОРГРЭС» и ряда других организаций для нормальной работы паропромывочного

устройства вполне достаточна 50 %-ная подача питательной воды на промывку.

При эксплуатации

котлов необходимо обязательное включение ПВД. В случаях, когда ПВД отключен,

необходимо снижение нагрузки котла ориентировочно до 60 - 80 % номинальной

паропроизводительности котла.

Основные задачи

осмотра внутрикотловых сепарационных устройств заключаются в выявлении

соответствия выполненных устройств проекту и нормам проектирования, в выявлении

дефектов, повреждений и т.д., которые могут привести при эксплуатации к

снижению надежности работы котла (ухудшению качества пара, расстройству

циркуляции и т.д.).

3.1.1.

Подготовка к внутреннему осмотру

При подготовке к

внутреннему осмотру необходимо:

1. Подробно

ознакомиться с проектом котла по внутрикотловым устройствам. Ознакомиться с

режимами работы котла (регулировочный режим, сбросы нагрузки и давления и

т.д.), с состоянием воднопродувочного режима котла.

2. Подготовить

необходимые приборы и приспособления:

а) переносную

лампу с длинным шнуром на 12 В;

б) гидравлический

уровень для измерения горизонтальности барабана и отметок всех водоуказательных

приборов (по отношению к оси барабана);

в) длинный

резиновый шланг, подключаемый, как правило, к пожарному водопроводу, для

определения плотности сварных швов и сборки сепарационных устройств;

г) метр

(рулетку), штангенциркуль и мел.

3. Составить

подробную циркуляционно-сепарационную схему котла с указанием скоростей среды в

основных рабочих сечениях устройств и выявить наиболее «слабые» места в данной

схеме, в том числе и по узлу регулирования температуры перегретого пара.

3.1.2. Осмотр

внутрикотловых сепарационных устройств

Дырчатые пароприемные

потолки

Проверяется отрыв или прогиб листов, наличие щелей, соответствие

диаметра и количества отверстий проекту (или нормам), их зашламленность,

плотность короба потолка, точное геометрическое местоположение листов по

отношению к телу барабана, в особенности по высоте.

Паропромывочные

устройства

Проверяется

отрыв, прогиб, сдвиг дырчатых листов, соответствие диаметра и количества

отверстий проекту и их зашламленность, высота порога на переливе, количество и

сечение сливных коробов, точное геометрическое местоположение листов по высоте

барабана, плотность короба, образуемого листами и сливными коробами (пар до

промывки должен поступать только через отверстия дырчатых листов).

Внутрибарабанные

циклоны

Проверяется

отрыв с места циклонов, их крышек, плотность соединения циклонов с коробами

приема пароводяной смеси и наличие прокладок между ними, эллиптичность

циклонов, точное местоположение их по высоте, наличие щели в паровом объеме

циклона между корпусом и крышкой (так называемый замок) для удаления пленки

влаги; отсутствие в корпусе циклона в месте приварки улитки выступов,

шероховатостей, сварочного грата и т.д.; наличие в водяном объеме лопастных

вставок или крестовин и поддонов; отсутствие в корпусе циклонов сквозных

отверстий.

Короба приема

пароводяной смеси к внутрибарабанным циклонам

Проверяется

плотность, наличие щелей и непроваров в этих коробах. (Особенно опасны

неплотности коробов, находящиеся в паровой части барабана и примыкающие к

коробу дырчатого потолка). Плотность этих коробов проверяется, как правило,

только при опрессовке их водой при демонтированных циклонах.

Короба подвода

питательной воды

Проверяется

плотность, наличие щелей и непроваров в этих коробах. (Особенно опасны

неплотности этих коробов из-за близкого их примыкания к дырчатым пароприемным

потолкам). Плотность этих коробов проверяется опрессовкой их водой.

Линии подвода фосфатов (и других

химических реагентов), разогрева барабана и др.

Проверяется

плотность, наличие непроваров этих труб, диаметр и количество отверстий и их

расположение на трубах.

Солевые внутрибарабанные

отсеки

Проверяется

плотность перегородок между ступенями испарения, наличие перегородок в

коллекторах циркуляционных контуров. Измеряется сечение пароперепускного окна и

трубы (короба) питания солевого отсека. Проверяется правильность подключения

опускных, пароподводящих и питательных труб и отсутствие перекрытия сечения

каких-либо труб сепарационными устройствами.

Солевые выносные

отсеки

Проверяется

правильность подключения циркуляционных труб к выносным циклонам и их диаметры.

Проверяется правильность подключения к циклону непрерывной продувки котла. При

ревизии самого циклона проверяется правильность выполнения улитки, дырчатого

потолка и крестовины в водяном объеме. Промеряется отметка установки ввода в

циклон по отношению к геометрической оси барабана.

Шламовые следы на теле барабана

По шламовым

следам на теле барабана (или элементах сепарационных устройств) можно точно

установить зону колебания уровня воды в барабане (или отсека). Кроме того,

можно точно установить некоторые дефекты сборки, так как возле места прорыва

струй (минуя сепарационное устройство), на теле барабана видны шламовые следы

(подтеки и языки в виде веера). В частности, хорошо заметны по характерным

белесоватым подтекам прорывы питательной воды из коробов подвода или насадков.

Линии отборов

проб котловой воды

Проверяется

плотность и наличие непроваров на линиях отборов проб котловой воды. Это

необходимо в связи с тем, что очень часто зонд отбирает пробу воды, например

солевого отсека, а линия проходит через водяной объем чистого отсека. При

неплотности линии в отбор может поступать вода чистого отсека и искажать

представительность пробы. При отборе пробы воды зондом необходимо исключить

возможность захвата пара в пробу из-за близкого расположения зонда к уровню.

Штуцера водоуказательных

колонок

Штуцера проверяются

на отсутствие шлама в них, а также защищенность их от динамического влияния

потоков пара и воды. И то и другое приводит к искажению показаний колонок

прямого действия. Кроме того, необходимо проверить, чтобы штуцера колонок

(импульсы по пару и воде) были заведены в тот отсек, где они должны мерить

уровень. Очень часто в практике встречаются случаи, когда водоуказательные

колонки солевых внутрибарабанных отсеков импульс по воде отбирают из водяного

объема солевого отсека, а импульс по пару из парового объема чистого отсека,

что приводит к завышению показаний колонки.

Зонды по отбору

проб пара

Прежде всего

проверяется наличие этих устройств, а также их соответствие требованиям и

нормам [10]

по отбору представительной пробы пара, прежде всего насыщенного. Из практики

следует, что очень часто на «старых» котлах были когда-то запроектированы

устройства, которые на сегодняшний день морально и физически устарели, так как

отбирают непредставительную пробу пара. Такие устройства необходимо

демонтировать и установить новые, более совершенные. (Более подробно этот

вопрос рассмотрен в разд. 3.3).

В зависимости от

целей и задач внутреннего осмотра разбирается то или иное количество устройств.

Для полного осмотра сепарационных устройств котла, как правило, необходим

демонтаж всех внутрибарабанных устройств.

Визуальная

проверка плотности сборки сепарационных устройств просветкой лампой, или

мыльной эмульсией с подачей сжатого воздуха на место смачивания рекомендуется в

основополагающих работах по наладке сепарационных устройств [11] -

[13],

как показал опыт, не дают возможности в полной мере проверить плотность сборки

сепарационных устройств.

Для проверки

плотности (щели, непровары, трещины в швах и т.д.) сборки сепарационных

устройств АО «Фирма ОРГРЭС» применяет опрессовку их водой.

Опыт наладки

паровых котлов, которые имели значительное превышение норм ПТЭ по качеству пара

(иногда в десятки и сотни раз) из-за неплотностей в сепарационных устройствах

(швах, узлах сборки, фланцах и т.д.), показывает, что обычными методами

(просветка лампочкой, визуальный осмотр и т.д.) такие неплотности найти

практически невозможно. Сложность отыскания заключается еще и в том, что все

устройства, в том числе и сварные швы, покрыты слоем шлама и продуктов коррозии,

кроме того, сами щели, способные резко ухудшить качество пара, имеют небольшие

размеры (например, щель шириной 1 - 2 мм и длиной 10 - 20 мм в верхнем шве

короба приема пароводяной смеси способна пропустить такое количество котловой

воды, что качество пара может быть значительно выше нормы).

3.3.1. Большое

значение при наладке сепарационных устройств барабанных котлов имеет получение

представительной пробы насыщенного пара, т.е. такой пробы, в которой

соотношение жидкой и паровой фаз было бы таким же, как и в основном потоке

пара. Чтобы проба пара была представительна по отношению ко всем содержащимся в

нем примесям, необходимо обеспечить поступление в зонд потока пара со средней

влажностью в месте отбора.

3.3.2. Влажность или солесодержание насыщенного пара

определяется путем отбора пробы пара, которая остается представительной при

соблюдении следующих условий:

1-е - скорость

пара на входе в пробоотборный зонд должна быть равна средней скорости

потока пара в месте отбора (изокинетичность отбора пробы);

2-е - жидкость,

находящаяся в пленке на стенке трубопровода должна быть сорвана и находиться в

потоке пара;

3-е - капли

жидкости должны быть равномерно перемешаны в потоке пара по сечению

трубопровода;

4-е - жидкость,

выпадающая на внутреннюю стенку пробоотборного устройства, не должна стекать

обратно в трубопровод, из которого отбирается проба.

Выполнение всех

этих четырех условий накладывает довольно жесткие требования на конструкцию отборного

устройства и его расположение. Первое условие выполнить довольно легко

соответствующим расчетом, а затем выбором расхода пробы для достижения

равенства скоростей пара в зонде и трубопроводе; четвертое условие также в

какой-то степени можно выполнить соответствующей конструкцией зонда и подбором

скорости в зонде.

Рассмотрим

подробно второе и третье условия. При движении по паропроводу влажного пара

часть влаги осаждается (сепарируется) на стенках паропровода, а другая ее

часть, увлекаемая паром, более или менее равномерно распределяется по сечению

паропровода. Соотношение между количеством влаги, остающейся в потоке пара и

той, которая течет по стенке трубы в виде пленки зависит прежде всего от

скорости пара, влажности (дисперсности) пара и диаметра паропровода. Влияние

скорости пара сказывается в том, что при малых скоростях вся влага в основном

осаждается на стенках паропровода и течет в виде пленки. При достижении

некоторой скорости пара начинается процесс срыва капель влаги со стенки

паропровода. Такую скорость пара принято называть критической (рис. 3). Срыв

пленки влаги протекает сначала медленно, но с повышением скорости возрастает, и

при скоростях, превышающих критическую, основная масса влаги срывается со

стенки паропровода.

Следовательно,

основным условием отбора представительной пробы влажного пара является его

отбор из того участка, где влага еще не успела выпасть на стенку (входной участок

паропровода), либо из того участка паропровода, где основное количество влаги

сорвано со стенки соответствующим подбором скорости пара (применение

смесителей), как правило, W''o ³ W''кр.

Ниже будут

рассмотрены основные конструкции зондов, которые при промышленных испытаниях

котлов позволяют получить представительную пробу пара [10], [13] -

[20].

3.3.3. Отбор

пробы насыщенного пара при отводе пара из барабана большим количеством труб

небольшого диаметра (dвн < 100 мм)

производится зондами:

а) Устьевой

зонд конструкции ВТИ-ОРГРЭС (рис. 4)

Данное

устройство было проверено, как при стендовых исследованиях (МЭИ) [15],

так и в промышленной практике (работы АО «Фирма ОРГРЭС»). Было установлено, что

в диапазоне скоростей отбора проб пара  = 0,9 - 1,5 от изокинетичного, сохраняется

представительность отбора пробы пара. Такие «хорошие» результаты получаются

потому, что отбор пробы пара производится из устья трубы, т.е. из того места,

где капли, находящиеся в паре, еще не выпали (отсепарировались) на стенку этой

трубы.

= 0,9 - 1,5 от изокинетичного, сохраняется

представительность отбора пробы пара. Такие «хорошие» результаты получаются

потому, что отбор пробы пара производится из устья трубы, т.е. из того места,

где капли, находящиеся в паре, еще не выпали (отсепарировались) на стенку этой

трубы.

Рис. 3.

Зависимость критической скорости пара срыва пленки влаги от давления

Условия и

требования изготовления устьевого зонда:

зонд

устанавливается в центре устья трубы таким образом, чтобы его входное сечение

располагалось по касательной к внутренней поверхности барабана;

для исключения

влияния торцов пробоотборной трубки (наконечника) на представительность пробы

за счет торможения потока он выполнен заостренным;

при установке

зонда надо стремиться к тому, чтобы участок подъема пробы был как можно меньше.

По выходу из отводящей трубы пробопроводку следует сразу направить вниз;

так как зонд

должен быть выполнен из нержавеющей стали, а отводящая труба выполняется из

углеродистой стали, то для их прочного соединения и облегчения монтажа

применяется штуцер, изготовленный из материала трубы и муфта из нержавеющей

стали. Штуцер и муфта привариваются к зонду при его изготовлении, а при монтаже

на котле свариваются штуцер и труба (однородные материалы);

диаметр входного

отверстия зонда рассчитывается из условия равенства скоростей (изокинетичности)

потока пара в трубе и зонде, т.е.

W''отб

= W''пар (11)

при паровой нагрузке котла, равной 0,8DH.

Из уравнения (11)

получаем диаметр устьевого зонда

(12)

(12)

где dтр - диаметр

отводящей трубы;

Gпроб - расход пробы

пара, обычно принимается 30 - 50 кг/ч;

Gтр - расход пара в

отводящей трубе.

При испытаниях котлов данное устройство

устанавливается в средней по длине барабана трубе и в двух крайних.

б) Зонд со

смесителем - трубой Вентури

Если по

каким-либо причинам устьевые зонды на входе в трубе установить невозможно, а

скорость пара в трубопроводе в несколько раз ниже критической, то для отбора

представительной пробы пара можно применить зонд со смесителем - трубой Вентури

(рис. 5).

Расчет данного устройства заключается в том, чтобы в самом узком сечении трубы

Вентури выполнялось условие W"о ³ W"кp (см. рис. 3). Кроме

того, ось зонда должна находиться строго на оси трубы, а зонд должен

устанавливаться отверстием навстречу потоку пара. Диаметр суженной части трубы

Вентури рассчитывается по формуле

(13)

(13)

где W''тр

и W"с

- скорости пара в трубе и суженной части.

Рис. 5. Зонд со

смесителем - трубой Вентури:

1 - смесительное устройство; 2 -

пробоотборное устройство

3.3.4. Отбор

пробы насыщенного пара из труб большого диаметра (dвн > 100 мм) применяется в

паровых котлах низкого давления без пароперегревателя.

Сложность отбора

представительной пробы из паропровода заключается в том, что влага в

паропроводе может находиться как на стенке трубы в виде пленки, так и в виде

капель в сечении самой трубы. Для того, чтобы получить представительную пробу

пара в таком потоке, необходимо создать условия для срыва этой пленки влаги со

стенки трубопровода и равномерного распределения влаги по сечению трубы. В

какой-то степени этому условию удовлетворяет щелевой зонд, установленный за

смесителем (конструкция ЦКТИ) (рис. 6). Данное устройство должно

устанавливаться только на горизонтальном или нисходящем вертикальном участке

паропровода, причем в горизонтальном паропроводе зонд должен устанавливаться

только вертикально с отводом пробы вниз. По данным стендовых испытаний МЭИ [15]

данное устройство, как правило, дает завышение истинного солесодержания в 1,5 -

2 раза при условии, что скорости пара в щели зонда и паропровода равны.

Для получения

представительной пробы пара ЦКТИ рекомендует в суженном сечении смесителя

поддерживать скорость пара не ниже, чем на рис. 3.

ЦКТИ и ОРГРЭС

иногда практикуют установку зондов за измерительными диафрагмами на расстоянии

(5 - 6)dвн. Такой метод

можно применять, например, при отборе проб пара из паропроводов выносных

циклонов. На рис. 7 в качестве примера показана тарировка устьевого

зонда, установленного за измерительной диафрагмой в паропроводе выносного

циклона котла низкого давления.

3.3.5. Отбор

пробы насыщенного пара выносных циклонов производится щелевым зондом (рис.

8).

Щелевой зонд устанавливается за дырчатым потолком циклона щелью навстречу

потоку пара. Рабочая длина зонда должна быть равна диаметру циклона. Учитывая

большую длину зонда, для исключения его поломки и вибрации свободный конец

зонда заглубляется в специальное отверстие в стенке циклона. Для обеспечения

равномерного отбора пробы пара по всей длине зонда сечение трубки зонда должно

быть не менее чем в 2 раза больше суммарного сечения отверстий; диаметр

отверстий зонда принимается равным 2 мм.

|

Размеры зонда

|

Определение размера

|

Размеры зонда

|

Определение размера

|

|

Dвн

|

Задается

|

l1

|

0,25Dвн

|

|

d

|

Рассчитывается

|

l2

|

0,25Dвн

|

|

d1

|

|

l3

|

0,5Dвн

|

|

d2

|

2 – 5

|

l4

|

10 - 20

|

|

d3

|

(0,l - 0,15)d1

|

l5

|

10

|

|

l

|

1,5Dвн

|

l6

|

(0,5 - 0,75)d3

|

|

l7

|

1,1d2

|

Рис. 6. Щелевой

зонд со смесителем

Рис. 7.

Зависимость влажности пара по устьевому зонду циклона в зависимости от расхода

пробы (зонд установлен за шайбой для срыва)

3.3.6. Установка

зондов в трубы отвода пара из барабана в той или иной степени загромождает

поперечное сечение трубы, а значит и приводит к снижению расхода среды в этой

трубе. В некоторых случаях это необходимо учитывать, например, при установке

устьевых зондов в отводящие трубы малого диаметра (28 ÷ 38 мм).

Еще большие

потери давления возникают при установке в отводящих трубах сужающих устройств.

Например, при установке сужающего устройства ЦКТИ (см. рис. 6) для

котла с давлением 40 кгс/см2 и при скорости пара в сужающем

устройстве, равной критической (см. рис. 3), потери будут составлять:

В то же время сопротивление

смесителя с трубой Вентури (см. рис. 5) будет составлять при ζс.у

= 0,1 значение в 50 раз меньше, т.е. около 361 кгс/м2.

Такое

значительное сопротивление смесительного устройства ЦКТИ не позволяет

устанавливать его, например, в паропроводах отвода пара из выносных циклонов в

барабан, так как на величину сопротивления сужающего устройства произойдет

опускание уровня воды в циклоне.

Рис. 8. Щелевой

зонд:

1 - труба Æ 22´3

мм; 2 - штуцер, 3 - щелевая насадка; 4 - донышко; 5 - заглушка

3.3.7. Отбор

пробы непромытого пара перед промывочным устройством, а также

определение эффективности работы промывочного, а также предвключенных

сепарационных устройств и парового объема до промывочного листа производится с

помощью зонда, показанного на рис. 9 [14].

Зонд

устанавливается на том или ином листе паропромывочного устройства и составляет

с ним единое целое. Он представляет собой положенные навстречу друг другу

половинки труб разного диаметра: верхняя - большего, нижняя - меньшего. Верхняя

часть зонда перекрывает некоторое количество отверстий дырчатого листа. Таким

образом, входными отверстиями зонда являются сами отверстия паропромывочного

листа. Для установки нижней части зонда в листе прорезается соответствующих

размеров щель. Проба пара, поступающая в перекрытые зондом отверстия,

направляется в нижнюю часть зонда, являющуюся желобом для сбора выпадающей из

пробы влаги, а оттуда - в пробопроводку. Так как отверстия в паропромывочных

листах обычно располагаются в шахматном порядке, целесообразно располагать зонд

по диагональному ряду отверстий. Длина зонда 150 - 200 мм. Общая площадь и

количество входных отверстий рассчитывается из условия равенства скоростей пара

в них (определяется по расходу пробы) и в остальных отверстиях паропромывочного

листа при нагрузке котла равной 0,8Dн. Так как

диаметр отверстий паропромывочного листа обычно принимают около 5 мм, поэтому

для отбора пробы требуется небольшое число отверстий (обычно 4 - 5). Рабочие

отверстия должны быть равномерно распределены по его длине, а лишние, попавшие

под зонд, должны быть заглушены (лучше всего заклепками).

Рис. 9. Зонд для

отбора пробы непромытого пара

3.3.8. Отбор

проб из потока с

однофазной средой (перегретый пар, включая промперегрев, питательную и

котловую воду и воду впрыска) осуществляется с помощью единого трубчатого зонда

(рис. 10).

Зонд представляет собой трубку со срезанным под углом 45° приемным концом,

вставленную в трубопровод, срезом навстречу потоку. Конец зонда заглубляется

внутрь трубы приблизительно на 20 мм. При установке зонда необходимо иметь

прямой участок длиной до зонда не менее 10dвн и 5dвн после него.

Рис. 10.

Трубчатый зонд для отбора проб однофазной среды:

1 - труба диаметром 10´2 мм;

2 - втулка

Для отбора

представительной пробы котловой воды 1-й, 2-й или 3-й ступеней испарения зонд

устанавливается в опускные трубы соответствующих ступеней испарения.

3.3.9. Отбор

проб промывочной воды [14] выполняется с помощью пробоотборного

устройства, показанного на рис. 11. Устройство представляет собой воронку

прямоугольного сечения с внутренним направляющим листом. Назначение последнего

- резко повернуть поток промывочной воды вверх непосредственно перед отводом

пробы, чтобы захваченный водой пар выходил вверх и не попадал в пробопроводку.

Пароприемная

воронка устанавливается на крепежном элементе паропромывочного щита несколько

ниже слива воды.

Воронка

выполняется из листовой нержавеющей стали толщиной 1 - 2 мм. Линия пробопроводки

выводится из барабана котла через стенку одной из опускных труб с помощью

толстостенного штуцера. Линия пробопроводки как внутри барабана, так и вне его

должна быть проведена с уклоном по ходу пробы.

Рис. 11. Зонд для

отбора проб промывочной воды

3.4.1. Измерение

уровней воды в барабанах

Для надежной

работы котлов большое значение имеет соответствие уровня воды водоуказательных

колонок уровню воды в барабане. При прохождении пара через слой воды барабана

(барботаж) плотность пароводяной смеси в барабане будет меньше плотности воды.

Соответственно и уровень воды в водоуказательных колонках будет ниже

фактического уровня в барабане. Кроме того, температура воды в колонке будет

ниже, чем температура воды в барабане, которая равна температуре кипения. Это

приводит также к снижению видимого уровня воды в колонках.

Следует

различать:

Видимый уровень (Нвд)

- положение мениска в водоуказательной колонке.

Весовой уровень (Нвес),

отличающийся от видимого в соответствии с различием плотности воды при

температуре кипения в барабане и воды в водоуказательной колонке.

Действительный

(физический) (Нфиз),

отличающийся от весового на величину набухания слоя воды в барабане,

вызванную наличием паровых пузырьков в толще воды.

Следует

отметить, что сепарационно-активная паровая высота барабана отсчитывается от

действительного уровня воды. Поправку на охлаждение воды в водоуказательных

колонках для котлов различных давлений можно подсчитать с помощью графиков на

рис. 12

[21]

по формуле

(14)

(14)

Как следует из

рис. 12,

чем выше давление в барабане, тем значительнее видимый уровень воды отличается

от весового в барабане.

Поправку на

набухание воды в барабане для определения действительного уровня можно

определить по формуле

(15)

(15)

где напорное паросодержание

рассчитывается по формуле [21], [22]

(16)

(16)

здесь Wo" -

приведенная скорость пара на зеркале испарения;

а - величина,

зависящая от давления и диаметра барабана d (мм),

рассчитываемая по следующим формулам:

при Р =

1 ÷ 30 кгс/см2;

при Р =

1 ÷ 30 кгс/см2;

Рис. 12. Поправка на охлаждение воды в водоуказательной

колонке

a = 0,65 - 0,0039Р при Р

= 30 ÷ 125 кгс/см2;

a = 0,33 - 0,00135Р при Р = 125

÷ 185 кгс/см2.

Следует

отметить, что поправку на набухание слоя воды можно не учитывать при отсутствии

барботажа слоя воды, например при установке в барабане циклонов и при

нормальной их работе (отсутствие сноса пара).

При установке в

барабане погружных дырчатых листов, различных жалюзи и в любом другом случае

при подаче пара под слой воды поправку на набухание слоя необходимо учитывать.

Большое влияние

на искажение показаний видимого уровня по водоуказательной колонке оказывает

защищенность паровых и водяных штуцеров колонок от динамического воздействия

потоков пара и воды, варианты защиты которых приведены на рис. 13.

Рис. 13.

Варианты защиты штуцеров водоуказательных приборов и перевода импульсов из

одной полости барабана в другую:

а - коробка на обоих штуцерах в

чистом отсеке; б - коробка на паровом штуцере с переводом парового

импульса в среднюю полость барабана; в - внутрибарабанная защитная

колонка с задросселированным верхним и открытым нижним концами; г - то

же с мелкими боковыми сверлениями у заглушённых концов; д - коробка на

паровом штуцере с переводом парового импульса вдоль по барабану (например, в

другой отсек); 1 - паровой импульс; 2 - водяной импульс; 3 - коробка, плотно

приваренная к телу барабана; 4а, 4б - трубы перевода парового

импульса; 5 - дренаж коробки; 6а, 6б - колонки с различным

выполнением концов

Рис. 14. Установка указателя уровня на барабане котла

ТПЕ-214:

1 - барабан; 2 - указатель уровня Т-228б; 3 - каркас

Кроме того, при

измерении уровней воды водоуказательными колонками для исключения значительных

искажений их показаний необходимо соблюдать следующие рекомендации:

положение

отметок уровней на каждой колонке периодически должно проверяться гидроуровнем

по отношению к оси барабана;

соединительные

водяные линии от барабана к колонке не должны иметь водяных «мешков». (Уклон

линии должен быть в сторону барабана);

должны быть

исключены пропаривание в паровой соединительной линии или паровой части колонки

(ложное завышение уровня воды в колонке) и течи на водяной соединительной линии

или водяной части колонки (ложное занижение уровня воды в колонке);

колонки с

короткими соединительными трубами обеспечивают более четкий контроль уровня по

сравнению с колонками, вынесенными на значительное расстояние от барабана.

На рис. 14 в

качестве примера приведена установка водоуказательных колонок на котле ТПЕ-214.

3.4.2. Измерение

уровней воды в выносных циклонах

Одной из

основных причин нарушения нормальной эксплуатации выносных солевых отсеков

является значительное отклонение уровня воды в циклоне от расчетных по проекту.

На рис. 15

приведена схема установки приборов для измерения уровня воды в выносном

циклоне. В качестве измерительных приборов используются различные типы

дифференциальных манометров, рассчитанных на соответствующее давление и

перепад. Для правильного измерения уровня воды в выносном циклоне необходимо

руководствоваться следующими положениями.

Так как уровень

воды в циклоне вследствие ее вращения имеет форму воронки, то измерять уровень

воды непосредственно в корпусе циклона нельзя. Дифференциальный манометр должен

подключаться к успокоительной трубе - шунту. Если на циклоне не установлена

успокоительная труба, то ее следует установить, присоединив к имеющимся специально

для этой цели заводским штуцерам. Диаметр успокоительной трубы должен быть не

менее 50 - 60 мм.

Рис. 15. Схема

измерения уровня воды в выносном циклоне и сопротивления улитки циклона

Во избежание

образования в паровом штуцере водяных пробок, он должен быть установлен строго

горизонтально, иметь внутренний диаметр не менее 20 мм, а длину не более 150 -

200 мм. На конце парового штуцера должен быть установлен конденсационный сосуд

с воздушником.

Вентиль на

водяной импульсной линии должен быть установлен сразу же по выходу ее из

успокоительной трубки, а на паровой линии - только после конденсационного

сосуда.

Участки обеих

импульсных линий, расположенных ниже водяного штуцера, должны быть проложены до

дифференциального манометра рядом, в одинаковых температурных условиях для

обеспечения равенства высот столбов и плотностей заполняющих их жидкостей

(остывшей котловой воды в водяной линии и конденсата пара в паровой линии).

Импульсные линии

должны быть проложены с уклоном по всей трассе во избежание образования в них

паровых и водяных «мешков» - застойных участков. С этой целью при необходимости

размещения вентилей на участках, близких к горизонтальным, они должны быть

установлены маховичками вбок.

Для удобства

вычисления посадки уровня в выносном циклоне по отношению к уровню воды в

барабане рекомендуется паровой штуцер измерительного прибора устанавливать на

отметке оси барабана или принятого среднего (эксплуатационного) уровня воды.

Расстояние А

между паровым и водяным штуцерами выбирается в зависимости от ожидаемого

диапазона изменения уровня воды в циклоне и перепада на устанавливаемом

дифференциальном манометре таким образом, чтобы прибор был достаточно

чувствительным к небольшим посадкам уровня в циклоне и перепады в нем не

слишком велики при больших посадках уровня.

На основании

составления уравнения Бернулли для дифференциального манометра положение

массового уровня в циклоне можно вычислить по формуле

. (17)

. (17)

где ΔНц - величина

снижения уровня воды в циклоне по отношению к принятой за ноль отметке, м;

рв - плотность

воды при температуре в импульсных трубках, кг/м3;

р', р" -

соответственно плотности котловой воды и пара при температуре насыщения, кг/м3;

ΔР -

перепад давления в дифференциальном манометре, кгс/м2.

При измерении уровня воды жидкостным дифференциальным

манометром перепад давления будет определяться:

ΔР = Δh(рж -

рв), (18)

где Δh - перепад

давления запирающей жидкости, м;

рж -

плотность запирающей жидкости, кг/м3.

Для быстрого

определения уровня воды в циклоне при проведении испытаний рекомендуется

заранее построить график зависимости ΔР = f(Нц),

задав 2 - 3 значения Нц, и определение производить по этому графику.

При измерении

уровней воды жидкостными дифференциальными манометрами в качестве запирающих

жидкостей применяют ртуть - р20 °с = 13522 кг/м3

либо бромоформ - р20 °с = 2890 кг/м3.

Установка

измерительных диафрагм и расходомеров должна производиться в соответствии с ГОСТ

[23].

По опыту АО «Фирма ОРГРЭС» диаметр отверстия диафрагмы выбирается с таким

расчетом, чтобы дополнительная посадка уровня воды в выносном циклоне из-за ее

установки не превышала 200 - 300 мм вод. ст., а общая посадка уровня не должна

превышать 1000 мм.

Если пар из

выносного циклона отводится в барабан несколькими трубами через промежуточный

коллектор, измерение расхода пара лучше всего организовать в этом коллекторе.

При отводе пара

из выносного циклона в барабан несколькими самостоятельными трубами измерение

расхода пара организуется в одной из труб. В этом случае для исключения

неравномерного распределения пара по трубам из-за появления дополнительного

местного сопротивления в одной из них, в остальные трубы устанавливаются

диафрагмы-шайбы (упрощенные), с таким же диаметром отверстия, что и у

измерительной диафрагмы.

Если посадка

уровня в циклоне велика и без измерительной диафрагмы (большое гидравлическое

сопротивление труб отвода пара из циклона или подвода воды в него), для

измерения паропроизводительности можно применять скоростные трубки ВТИ или ЦКТИ

[24],

[25],

которые устанавливаются в трубе питания выносного циклона.

В практике

эксплуатации котлов встречаются случаи ухудшения качества пара из-за следующих

основных причин.

3.6.1. Перевод котла с

сжигания одного вида топлива на другой. При этом возможно изменение

тепловосприятия различных поверхностей нагрева, например недогрузка (по пару)

одних и перегрузка других. Перегрузка поверхности нагрева приводит и к

перегрузке сепарационных устройств, замкнутых на эту поверхность и, как

следствие, к ухудшению качества пара выдаваемого этими устройствами (или

повышению гидравлического сопротивления).

3.6.2. Ухудшение

качества питательной воды (соле- и кремнесодержания). Из-за этого происходит

возрастание концентрации солей в промывочном слое паропромывочных устройств, в

ступенях испарения и, как следствие, повышенный вынос солей с паром котла.

У котлов без

промывки пара возрастание солесодержания питательной воды приводит к увеличению

солесодержания котловой воды в ступенях испарения и, как следствие, к

повышенному выносу солей из котла. Увеличение солесодержания питательной воды,

как правило, приводит к повышению величины непрерывной продувки (для

поддержания качества пара требованиям норм).

3.6.3. Перевод котла

из базисного режима работы в регулировочный. При неприспособленности

конструкции сепарационных устройств к этим режимам возможно появление бросков

из-за набухания (вскипания) слоя воды.

Поэтому при

работе котлов в регулировочном режиме или с резко переменными нагрузками

(давлением) в сепарационной схеме котлов должны отсутствовать элементы,

способствующие развитию бросков, как например, жалюзийные сепараторы пара.

3.6.4. Работа котла с

параметрами пара отличными от расчетных. Так например, при работе котла на

пониженном рабочем давлении в барабане возможно ухудшение качества пара котла

из-за перегрузки сепарационных устройств. При снижении рабочего давления в

котле за счет изменения теплофизических характеристик воды и пара фактическая

скорость пара в элементах сепарационных устройств за счет снижения его

плотности растет быстрее, чем допустимая скорость. Поэтому допустимая весовая

нагрузка сепарационных устройств и котла в целом снижается [26].

3.6.5. Дефекты в

сборке сепарационных устройств после ремонта, реконструкции или монтажа. Как

правило, эти дефекты должны быть выявлены при осмотре, но если этот осмотр или

приемка были выполнены недостаточно квалифицированно, то котел может начать

работать с паром повышенной влажности (солесодержанием).

3.6.6. Работа котла с

повышенным уровнем воды в барабане (или отсеке) по сравнению с уровнем,

установленным заводом. Здесь возможны два случая. Первый - это когда из-за

боязни срыва циркуляции (захвата пара) в ненадежных контурах или упуска воды

эксплуатационный персонал преднамеренно переводит работу котла на повышенный

уровень воды в барабане. Во втором случае уровень воды в барабане по

водоуказательным приборам соответствует норме, а на самом деле действительный

уровень воды в барабане гораздо выше, чем видимый уровень в колонках. Это может

быть, например, из-за плохой защиты импульсных штуцеров водоуказательных

колонок от динамического влияния потоков пара и воды или насыщение водяного

объема барабана пузырьками пара (набухание) из-за прорыва пара через

неплотности, минуя сепарационные устройства.

Ухудшение

качества пара котла в этом случае происходит за счет снижения

сепарационно-активной паровой высоты барабана, а также за счет подтопления

внутрибарабанных циклонов и их фонтанирования.

3.6.7. Работа котла с

пониженным уровнем воды в барабане по сравнению с уровнем, установленным

заводом. В практике эксплуатации котлов такой случай возможен из-за утрирования

показаний уровня воды в колонке по сравнению с уровнем воды в барабане п. 3.6.6,

а также из-за преднамеренного опускания уровня воды эксплуатационным персоналом

ниже установленного заводом. В этом случае также возможно ухудшение качества

пара из-за вероятности пробулькивания через гидрозатворы элементов

сепарационных устройств. Например, при нормальном уровне воды перегородка,

разделяющая отсеки с разным давлением (ΔР = 200 кгс/м2),

заглублена на 400 мм под уровень воды. Для котла с давлением 110 кгс/см2

этому перепаду соответствует столб воды, равный

При опускании

уровня воды в барабане, например на 100 мм, произойдет прорыв (пробулькивание)

пара из одного отсека в другой за счет того, что высота заглубления будет

меньше, чем столб воды, соответствующий данному перепаду давления

(пьезометрический напор).

Ухудшение

качества пара котлов возможно также и по другим причинам.

При плохом

качестве пара котлов по причинам, подробно рассмотренным в разд. 3.6,

иногда возникает необходимость расчетной проверки уровня удельных паровых

нагрузок сепарационных устройств. Для этих целей необходимо знать значения

допустимых паровых нагрузок, а также скоростей пара и воды в основных элементах

сепарационных устройств.

3.7.1. Внутрибарабанные

циклоны

Приведенная к

диаметральному сечению циклона скорость пара должна быть не выше:

для котлов с Рб

= 14 кгс/см2 1,25 м/с;

Рб =

40 кгс/см2 0,9 м/с;

Рб =

115 кгс/см2 0,45 м/с;

Р6

= 155 кгс/см2 0,3 м/с.

Для обеспечения нормальной работы циклонов необходимо

устанавливать их по высоте таким образом, чтобы максимальный уровень воды в

барабане не поднимался выше середины входного патрубка циклона, а минимальный

уровень воды не опускался ниже отметки уровня, при котором создается

гидрозатвор не менее 100 мм.

3.7.2.

Паропромывочные устройства

Минимальная

скорость пара в отверстиях листов:

для котлов с Рб

= 115 кгс/см2 - 1,14 (0,9) м/с;

Рб

= 155 кгс/см2 - 0,73 м/с.

Максимальная

скорость пара в отверстиях листов:

для котлов с Рб

= 115 кгс/см2 - 2,3 м/с;

Рб =

155 кгс/см2 - 1,9 м/с.

Максимальная скорость воды в сливных коробах:

для котлов с Рб

= 115 кгс/см2 - 0,10 м/с;

Рб =

155 кгс/см2 - 0,09 м/с.

3.7.3. Дырчатые

пароприемные листы

Рекомендуемые

скорости пара в отверстиях листов:

для котлов

с Рб = 14 кгс/см2 - 10 - 23 м/с;

Рб

= 40 кгс/см2 - 6 - 15 м/с;

Рб =

115 кгс/см2 - 4 - 7 м/с;

Рб =

155 кгс/см2 - 3 - 6 м/с.

3.7.4. Выносные

центробежные сепараторы

пара (циклоны) с внутренним улиточным вводом

Допустимая осевая

подъемная скорость пара в корпусе циклона:

для котлов с Рб

= 14 кгс/см2 - 1,3 м/с;

(с

тангенциальными сплющенными патрубками - 2,3 м/с);

Рб =

40 кгс/см2 - 0,8 м/с;

(с

тангенциальными сплющенными патрубками - 1,3 м/с);

Рб =

115 кгс/см2 - 0,5 м/с;

Рб =

155 кгс/см2 - 0,4 м/с.

Для получения качественного пара отметка ввода в

циклон должна быть на 200 - 500 мм выше уровня воды в барабане.

К приведенным

данным для циклонов низкого и среднего давления следует сделать следующие

пояснения:

1. Допустимые

скорости пара, указанные выше, приведены для циклонов, имеющих паровую высоту  , = 9,0. Для

типовых циклонов, имеющих паровую высоту, равную приблизительно 3 - 4 диаметрам

циклона, паровая нагрузка будет составлять около 70 % указанных выше скоростей.

, = 9,0. Для

типовых циклонов, имеющих паровую высоту, равную приблизительно 3 - 4 диаметрам

циклона, паровая нагрузка будет составлять около 70 % указанных выше скоростей.

2. На работу

циклона влияет уровень солесодержания котловой воды, на которой работает

контур, замкнутый на циклон. При Sкв £ 10000 мг/кг

осевая скорость принимается согласно приведенным выше цифрам. При Sкв > 10000

мг/кг допустимая осевая скорость пара уменьшается в пропорции 10000/Sкв.

3.7.5. Скорости

воды в

трубах (коробах) питания

солевых отсеков

В трубах

(коробах) питания внутрибарабанных солевых отсеков - не более 0,5 - 0,6 м/с.

В трубах питания

выносных солевых отсеков не более - 0,2 - 0,5 м/с.

Сепарационные

устройства паровых котлов должны быть смонтированы, собраны и поддерживаться в

процессе эксплуатации в таком состоянии, чтобы различные отклонения (допуски)

от проектных условий не превышали допустимых значений, влияющих на качество

пара котла.

3.8.1. По

внутрибарабанным циклонам

Фланцевое соединение

между циклоном и встречным патрубком может выполняться с паронитовой прокладкой

и без нее. Паронитовая прокладка должна устанавливаться таких размеров, чтобы

она не выступала внутрь патрубков. При этом конструкция фланцевого соединения

не должна допускать перетечек рабочей среды. При использовании клинового

соединения клинья должны быть зафиксированы сваркой. На внутренней поверхности

корпусов циклонов не должно быть уступов и переломов. Сварные швы зачищаются

заподлицо с внутренней поверхностью циклона. Допуск эллиптичности корпусов

циклонов должен быть не более 2 мм. Допуск по высоте ввода пароводяной смеси в

циклон должен быть в пределах от +20 до -5 мм. Отклонение оси циклона от

вертикали должно быть не более 5 мм.

3.8.2. По

паропромывочным и потолочным листам

Допуск

прямолинейности паропромывочных листов вдоль оси барабана по всей его длине

должен быть до 8 мм, а по ширине - 4 мм.

Допуск

плоскостности паропромывочных листов должен быть до 4 мм.

При применении

клиновых соединений, клинья должны быть забиты не менее, чем наполовину всей

длины и зафиксированы сваркой.

Зазоры между

соседними паропромывочными дырчатыми листами, а также между этими листами и

приварными деталями не должны превышать 1 мм. Для потолочных дырчатых листов

эти зазоры не должны превышать 2 мм.

Допуск диаметра

отверстий не более ±5 %.

При

негоризонтальности барабана пороги на переливе проверяются по отношению к

горизонтали, а не по отношению к оси барабана, при длине порога более 0,5 м он

секционируется.

Отклонение

отметки кромок перегородок между отсеками допускается не более ±20 мм.

Водоперепускные

трубы между отсеками:

отклонение

отметки по высоте ±10 мм;

отклонение по

диаметру (уменьшение не допускается) +10 %.

Отклонение

отметки по высоте коробов подвода питательной воды допускается не более ±10 мм.

От наложения

уровней воды в ступенях испарения во многом зависит эффективность работы

сепарационных устройств, а также надежная циркуляция котла. Рассмотрим основные

варианты включения ступеней испарения, которые встречаются в котельной

практике.

3.9.1.

Двухступенчатая схема испарения котловой воды при размещении 2-й ступени

внутри барабана

3.9.1.1. При

отводе пара из барабана равномерно по всей его длине (рис. 16-1),

разность уровней воды между чистым и солевым отсеками будет определяться только

сопротивлением водоперепускной трубы (ΔРВП)

(19)

(19)

Во избежание

значительных перебросов котловой воды из солевого в чистый отсек высота

перегородки, разделяющая водяные объемы, должна быть на 100 - 150 мм выше, чем

максимально допустимый уровень воды в барабане. Разность уровней воды между

чистым и солевым отсеками, как правило, должна находиться в пределах 20 - 50

мм, а скорость воды в водоперепускной трубе принимается не более 0,5 - 0,6 м/с.

Сопротивление водоперепускной трубы определяется по формуле

(20)

(20)

где Σξ - суммарный коэффициент

сопротивлений входа, трения, поворотов и выхода из водоперепускной трубы

(короба).

Расход воды

через водоперепускную трубу определяется по формуле

G = K(Dп + Dпр), (21)

где коэффициент К принимается

равным 1,0 - 1,5 и определяет неравномерность перетекания воды из чистого в

солевой отсек.

Рис. 16.

Основные гидравлические схемы барабанных котлов

Большая посадка

уровня воды в солевом отсеке, чем рекомендуется выше, недопустима из-за

возможности возникновения воронок (захват пара) над опускными трубами и прежде

всего теми, которые находятся на боковых образующих барабана. Для исключения

вероятности возникновения вихревых воронок над опускными трубами минимальный

слой воды над опускными трубами (приблизительно) должен быть не менее, чем

(22)

(22)

где Wоп - скорость воды

в опускной трубе.

При близком