3.2. Для верхнего слоя покрытия можно применять средне- и мелкозернистый плотный асфальтобетон с содержанием щебня (гравия) от 35 до 65 %.

Для устройства нижнего слоя покрытия и для оснований применяют крупно- и среднезернистый пористый и высокопористый асфальтобетон с содержанием щебня (гравия) от 50 до 80 %.

3.3. Зерновые составы минеральной части асфальтобетонных смесей должны удовлетворять табл. 5 ГОСТ 9128-76 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия», а при использовании мелких песков - требованиям табл. 1 настоящих «Методических рекомендаций».

3.4. Показатели физико-механических свойств плотных асфальтобетонов должны соответствовать требованиям табл. 7 ГОСТ 9128-76.

При использовании для приготовления асфальтобетонных смесей мелких песков допускается увеличение показателя пористости минерального остова плотного асфальтобетона до 20 % объема.

Для плотного асфальтобетона рекомендуется остаточная пористость не более 3 % объема.

3.5. Показатели физико-механических свойств пористого асфальтобетона должны соответствовать требованиям табл. 9 ГОСТ 9128-76, высокопористого - табл. 2 настоящих «Методических рекомендаций».

3.6. Для приготовления асфальтобетонных смесей рекомендуется использовать нефтяные дорожные битумы марок БНД 90/130, БН 90/130, БНД 130/200, БН 130/200, отвечающие требованиям ГОСТ 22245-76 «Битумы нефтяные дорожные вязкие. Технические условия».

3.7. Для повышения коррозионной стойкости асфальтобетона рекомендуется применять добавки ПАВ преимущественно катионного типа, которые можно вводить как в битум, так и на поверхность минеральных материалов.

|

Наименование показателей |

Значение показателей |

|

Пористость минерального остова, % объема, не более |

22 |

|

Остаточная пористость, % объема |

10 - 14 |

|

Водонасыщение, % объема |

8 - 14 |

|

Набухание, % объема, не более |

2 |

|

Предел прочности при сжатии при 20 °С, МПа (кгс/см2), не менее |

1,2 (12) |

При использовании ПАВ рекомендуется руководствоваться указаниями «Методических рекомендаций по применению катионного поверхностно-активного вещества БП-3 при устройстве асфальтобетонных покрытий» (Союздорнии. М., 1978) и «Методических рекомендаций по применению катионного ПАВ-коллектора АНП-2 при строительстве асфальтобетонных покрытий» (Союздорнии. М., 1979).

3.8. Для приготовления асфальтобетонных смесей допускается применение песков с модулем крупности не менее 0,6.

Содержание зерен мельче 0,315 мм в песке должно быть не более 85 % массы, а пылеватых и глинистых частиц, определяемых методом отмучивания, не должно превышать 5 %.

Наличие комков глины в песке не допускается.

3.9. Для обогащения мелких песков рекомендуется применять отсевы дробления каменных материалов или отходы от обогащения асбеста.

3.10. Щебень и гравий, применяемый для приготовления асфальтобетонных смесей для верхнего слоя покрытия, должны отвечать требованиям табл. 3 и нижнего слоя покрытия и основания - табл. 12 ГОСТ 9128-76.

Для приготовления асфальтобетонных смесей всех марок рекомендуется использовать щебень из отходов горнорудных предприятий Урала и рядовые отходы асбестовых обогатительных фабрик.

3.11. Для устройства верхнего слоя асфальтобетонного покрытия на дорогах III, IV и IV-п категорий, а также для нижнего слоя асфальтобетонного покрытия и основания на дорогах всех категорий допускается использование природных гравийно-песчаных смесей и гравийных смесей, если показатели свойств зерен мельче 5 мм (песка) соответствуют требованиям п. 3.8, а зерен крупнее 5 мм (гравия) - требованиям п. 3.10 настоящих «Методических рекомендаций».

3.12. Для приготовления асфальтобетонных смесей I - II марок следует применять активированные (преимущественно), а также неактивированные минеральные порошки, отвечающие требованиям ГОСТ 16557-78 «Порошок минеральный для асфальтобетонных смесей. Технические условия».

Для приготовления асфальтобетонных смесей III - IV марок допускается использование в качестве минерального порошка отходов обогащения асбеста, отсевов дробления, пылевидных отходов промышленности, отвечающих требованиям табл. 15 ГОСТ 9128-76.

4. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ

АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

4.1. Производственные базы по выпуску асфальтобетонных смесей следует размещать на таком расстоянии от места строительства, чтобы обеспечить доставку смесей с минимально допустимой для укладки температурой.

4.2. Для приготовления асфальтобетонных смесей используют смесители принудительного действия.

4.3. Производительность АБЗ должна обеспечить бесперебойную работу асфальтоукладчика при его максимальной производительности.

4.4. Если в состав асфальтобетонной смеси входит (наряду с песком) отсев дробления или другой материал с наибольшей крупностью зерен 5 мм, следует обеспечивать предварительную объемную Дозировку этих материалов при поступлении их на транспортер. Это достигается регулированием щели бункера-дозатора, установленного над транспортером.

4.5. Песок низкой влажности при перемещении его по транспортерной ленте в сушильный барабан должен быть прикрыт остальными составляющими (щебнем отсевом). С этой целью бункер-дозатор песка следует располагать в ряду дозаторов остальных минеральных материалов.

4.6. При использовании песка повышенной влажности высушивание следует обеспечить уменьшением скорости подачи минерального материала в сушильный барабан, а не увеличением температуры.

4.7. Для приготовления асфальтобетонных смесей в качестве вяжущего используют вязкие нефтяные битумы заводского изготовления. При отсутствии битума марок БНД 130/200 или БН 130/200 заводского изготовления его можно приготовить на АБЗ, разжижая вязкий битум различными разжижителями.

|

Марка вяжущего |

Температура нагрева, °С |

||

|

вяжущего |

каменных материалов |

смеси при выходе из смесителя |

|

|

БНД 90/130 БНД 130/200 |

130 - 150 110 - 130 |

150 - 170 130 - 150 |

140 - 160 120 - 140 |

4.8. Температурный режим приготовления асфальтобетонных смесей должен соответствовать данным табл. 3.

5. УСТРОЙСТВО ДОРОЖНЫХ ПОКРЫТИЙ

ИЗ АСФАЛЬТОБЕТОНА

5.1. Устройство покрытий из горячих асфальтобетонных смесей следует производить весной и летом при температуре воздуха не ниже 5 °С, а осенью - не ниже 10 °С; из теплых асфальтобетонных смесей при температуре воздуха до минус 10 °С.

Для рассматриваемых районов продолжительность сезона строительство покрытий из горячих асфальтобетонных смесей составляет 50 - 80 рабочих дней, из теплых - 130 - 160.

При устройстве покрытий при пониженных температурах следует руководствоваться указаниями пп. 5.124 - 5.132 «Руководства по строительству дорожных асфальтобетонных покрытий».

5.2. Укладку асфальтобетона производят, как правило, в два слоя: нижний - из крупнозернистого пористого или высокопористого асфальтобетона, верхний - из плотного средне- или мелкозернистого.

5.3. Если есть возможность перекрыть движение или устроить объезд, асфальтобетонные смеси целесообразно укладывать двумя (одним) асфальтоукладчиками на всю ширину покрытия. В случае невозможности устройства объезда смеси укладывают одним укладчиком поочередно каждую продольную смежную полосу.

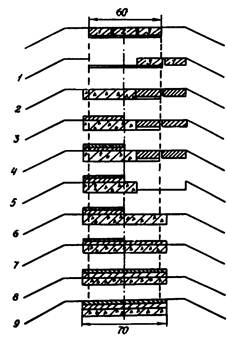

5.4. Устройство дорожной одежды нежесткого типа на болотах и в случае невозможности устройства объезда осуществляется в технологической последовательности, показанной на рисунке (при ширине проезжей части 6 м). При ширине проезжей части 8 м из технологической последовательности исключается перекладка плиты ПАГ-14 на обочину.

Такая технология производства работ допускается при интенсивности движения на дорогах с шириной проезжей части 6 м не более 500 авт./сут., а на дорогах с шириной проезжей части 8 м - не более 1000 авт./сут.

Технологическая последовательность устройства дорожной одежды

нежесткого типа на болотах взамен сборного железобетонного покрытия:

1 - демонтаж неомоноличенных плит на левой полосе и перекладка одной из

них на обочину; 2 - устройство основания из гравийно-песчаной смеси,

укрепленной цементом, на левой полосе; 3 - устройства нижнего слоя

асфальтобетонного покрытия на левой полосе; 4 - устройство верхнего слоя

асфальтобетонного покрытия на левой полосе; 5 - демонтаж неомоноличенных

плит на правой полосе; 6 - устройство основания из гравийно-песчаной

смеси, укрепленной цементом, на правой полосе; 7 - устройство нижнего

слоя асфальтобетонного покрытия на правой полосе; 8 - устройство верхнего

слоя асфальтобетонного покрытия на правой полосе; 9 - устройство обочин

При устройстве асфальтобетонного покрытия по одной полосе движения необходимо предусмотреть мероприятия по обеспечению безопасных условий работы: установить в зоне строительства (Lзах свыше 500 м) одностороннее регулируемое движение транспортных средств по противоположной полосе движения;

ограничить скорость движения автотранспорта до 20 км/ч.

5.5. Устройство асфальтобетонного покрытия на основании, укрепленном цементом, производится через 7 сут после устройства основания.

5.6. В случае проведения капитального ремонта сборного покрытия из железобетонных плит ПАГ-44 перед укладкой асфальтобетонной смеси необходимо выполнить подготовительные работы: очистить поверхность сборного покрытия и устранить поверхностные разрушения в виде выбоин, выровнять уступы между смежными плитами.

5.7. Очистку поверхности покрытия от пыли и грязи производят металлическими щетками при помощи машин КПМ-1 или КПМ-2 за 5 - 6 проходов по одному следу с предварительным увлажнением. При ремонте мест разрушений (выбоин и раковин) целесообразно дополнительно осуществлять продувку сжатым воздухом.

5.8. Выбоины глубиной не менее 30 мм на плитах заделывают асфальтобетонной смесью с предварительной подгрунтовкой поверхности плит битумом марки БНД 60/90 или БНД 90/130, разжиженным керосином (8 - 12 % по массе) или жидким битумом марки СГ 70/130 в количестве соответственно 0,5 - 0,8 и 0,2 - 0,3 л/м2.

5.9. При устройстве объезда подгрунтовку целесообразно производить на всю ширину проезжей части. В случае невозможности устройства объезда подгрунтовку выполняют на ширину и длину полосы асфальтобетона, укладываемого в смену.

5.10. Уступы между смежными плитами, превышающие 30 мм, выравнивают асфальтобетонной смесью: распределяют вручную или автогрейдером с последующим уплотнением легкими катками (массой 6 - 8 т) за 3 - 5 проходов по одному следу.

5.11. Для снижения интенсивности образования трещин на асфальтобетоне в местах расположения поперечных и продольных швов в сборном покрытии швы перед устройством нижнего слоя перекрывают нетканым синтетическим материалом или сетками из стекловолокна на ширину 1 м.

5.12. При устройстве покрытий толщиной до 20 см температура укладываемой асфальтобетонной смеси в зависимости от погодных условий и марки вяжущ его должна быть не ниже указанной в табл. 4, а время уплотнения асфальтобетонного слоя - не выше данных табл. 5 настоящих «Методических рекомендаций».

|

Марка вяжущего |

Толщина слоя, см |

Температура асфальтобетонной смеси, °С, при температуре воздуха, °С |

|||||

|

30 |

20 |

10 |

0 |

-5 |

-10 |

||

|

БНД 90/130 |

5 |

115 120 |

125 135 |

135 145 |

- |

- |

- |

|

10 |

105 110 |

115 120 |

125 135 |

130 - |

140 - |

140 - |

|

|

БНД 130/200 |

5 |

90 100 |

95 105 |

105 115 |

115 125 |

120 130 |

125 140 |

|

10 |

90 95 |

95 100 |

105 115 |

115 120 |

115 125 |

120 135 |

|

Примечание. Над чертой - при скорости ветра до 6 м/с, под чертой - 6 - 13 м/с.

5.13. При уплотнении асфальтобетонной смеси общее количество проходов по одному следу легких (массой 6 - 8 т) моторных катков с гладкими вальцами должно составлять 2 - 4, тяжелых (массой 10 - 18 т) - 15 - 18. При использовании катков на пневматических шинах (массой 15 - 30 т), которые целесообразно применять для уплотнения слоев толщиной 10 - 20 см, сначала производят предварительное уплотнение катком с гладкими вальцами (2 - 3 прохода) и затем катком на пневматических шинах (8 - 10 проходов), окончательное уплотнение тяжелым вальцовым катком (2 - 4 прохода) или выполняют уплотнение катком на пневматических шинах (10 - 12 проходов) и окончательное уплотнение тяжелым вальцовым катком (2 - 4 прохода).

|

Марка вяжущего |

Толщина слоя асфальтобетона, см |

Время уплотнения асфальтобетонной смеси, мин, в зависимости от температуры воздуха, °С |

|||||

|

30 |

20 |

10 |

0 |

-5 |

-10 |

||

|

БНД 90/130 |

5 |

60 55 |

55 50 |

50 45 |

45 |

- |

- |

|

10 |

75 70 |

65 60 |

60 50 |

55 45 |

50 - |

45 - |

|

|

БНД 130/200 |

5 |

65 60 |

60 55 |

55 50 |

50 45 |

45 |

- |

|

10 |

90 75 |

80 70 |

70 55 |

60 50 |

55 45 |

50 - |

|

Примечание. Над чертой - при скорости ветра до 6 м/с, под чертой - 6 - 13 м/с.

Скорость движения катков в начале уплотнения должна составлять 1,5 - 2 км/ч, а после 5 - 6 проходов ее нужно увеличивать для моторных катков с гладкими вальцами до 3 - 4 км/ч, для катков на пневматических шинах - до 5 - 8 км/ч.

5.14. При уплотнении асфальтобетонной смеси вибрационным катком первые 2 - 3 прохода по одному следу выполняют с выключенным вибратором, а последующие 3 - 4 прохода - с включенным. Окончательное уплотнение осуществляют тяжелым вальцовым катком за 6 - 10 проходов.

5.15. При уплотнении нижнего и верхнего слоев покрытия из асфальтобетонных смесей типа А и Б, а также при работе в весенний и осенний периоды года легкий каток целесообразно заменить тяжелым.

6. КОНТРОЛЬ КАЧЕСТВА РАБОТ

6.1. Высокое качество устройства конструктивных слоев дорожной одежды может быть достигнуто при строгом соблюдении запроектированного состава и рекомендуемой технологии работ, для чего необходимо осуществлять постоянный контроль за выполнением всех технологических операций.

6.2. В процессе приготовления смесей необходимо контролировать качество составляющих материалов, точность дозирования, температурный режим приготовления смесей, а также температуру готовой смеси.

6.3. Контроль зернового состава минеральной части асфальтобетонных смесей осуществляют путем отбора проб из сухих замесов и рассева их по фракциям.

Пробы из сухих замесов отбирают следующим образом: в весовой бункер смесителя дозируют все минеральные компоненты смеси и перемешивают в мешалке без добавления битума, затем весь сухой замес высыпают в пустой кузов автомобиля, из которого и отбирают пробу.

6.4. В течение смены следует отбирать 1 - 2 пробы из сухого замеса с каждой смесительной установки.

6.5. В остальном контроль качества приготовления смесей и устройства из них слоев дорожных покрытий необходимо производить согласно ГОСТ 9128-76 и «Руководству по устройству асфальтобетонных дорожных покрытий».

6.6. Методы испытания минеральных материалов, битума и готовых асфальтобетонных смесей должны отвечать требованиям ГОСТ 11501-78 «Битумы нефтяные. Метод определения глубины проникания иглы ГОСТ 11505-75. «Битумы нефтяные. Метод определения растяжимости», ГОСТ 11506-73 «Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару», ГОСТ 11507-78 «Битумы нефтяные. Метод определения температуры хрупкости», ГОСТ 11508-74 «Битумы нефтяные. Метод определения сцепления битума с мрамором и песком», ГОСТ 8269-76 «Щебень из естественного камня, гравий и щебень из гравия для строительных работ», ГОСТ 8735-75 «Песок для строительных работ. Методы испытаний», ГОСТ 12784-78 «Порошок минеральный для асфальтобетонных смесей. Методы испытаний».

7. ТЕХНИКА БЕЗОПАСНОСТИ

7.1. Работы по приготовлению асфальтобетонных смесей и устройству покрытий из них должны производиться в соответствии с требованиями «Правил техники безопасности при строительстве, ремонте и содержании автомобильных дорог» (M.: Транспорт, 1968).

7.2. Для обеспечения безопасности работ места устройства асфальтобетонного покрытия должны быть ограждены в соответствии с «Инструкцией по ограждению места работ и расстановке дорожных знаков при строительстве, реконструкции и ремонте автомобильных дорог» ВСН 179-73 с предварительным согласованием с органами ГАИ.