СОВЕТ ЭКОНОМИЧЕСКОЙ ВЗАИМОПОМОЩИ

СТАНДАРТ СЭВ

(СТ СЭВ 1340-78)

ОБОРУДОВАНИЕ ДЛЯ

ПРЕДПРИЯТИЙ

ОБЩЕСТВЕННОГО ПИТАНИЯ.

ОБОРУДОВАНИЕ ТЕПЛОВОЕ

НА ПАРОВОМ ОБОГРЕВЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Постановлением Государственного комитета СССР по стандартам от 18 февраля 1982 г. № 712 стандарт Совета Экономической Взаимопомощи СТ СЭВ 1340-78 «Оборудование для предприятий общественного питания. Оборудование тепловое на паровом обогреве. Технические требования. Методы испытаний»

введен в действие непосредственно в качестве государственного стандарта СССР в народном хозяйстве СССР

с 01.07 1982 г.

пп. 1.10 и 1.4.4 (в части угла открывания крышки) - с 01.01 1984 г.

в договорно-правовых отношениях по сотрудничеству

с 01.01 1981 г

|

СТАНДАРТ СЭВ |

СТ СЭВ 1340-78 |

|

|

|

ОБОРУДОВАНИЕ ДЛЯ ПРЕДПРИЯТИЙ ОБЩЕСТВЕННОГО ПИТАНИЯ. ОБОРУДОВАНИЕ ТЕПЛОВОЕ НА ПАРОВОМ ОБОГРЕВЕ Технические требования. Методы испытаний |

|||

|

Взамен PC 2766-70 |

|

||

|

Группа Г78 |

|

Настоящий стандарт СЭВ распространяется на тепловое оборудование для предприятий общественного питания, работающее на паре низкого давления с избыточным давлением до 0,05 МПа и с температурой до 383 К (110 °С).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Материалы

Все детали оборудования должны быть устойчивы к механическим, химическим, термическим воздействиям и чистке, которые могут возникать при нормальной эксплуатации оборудования.

Детали оборудования, соприкасающиеся с пищевыми продуктами, должны быть изготовлены из коррозионностойких материалов, относящихся к числу разрешенных к соприкосновению с пищевыми продуктам.

Детали из листовой стали и сборочные единицы, изготовленные из некоррозионностойких материалов, должны быть эмалированы или иметь другое, равноценное покрытие.

Другие металлические детали (например винты, гайки, болты и т.д.) должны быть изготовлены из коррозионностойкого материала, или иметь антикоррозионное покрытие.

Материалы для изготовления мембран, уплотнений и т.п. деталей при эксплуатации оборудования не должны подвергаться старению, влияющему на работу оборудования и безопасность обслуживающего персонала.

1.2. Конструкция

Конструкция оборудования должна обеспечивать безопасную и надежную работу в течение всего срока службы.

Быстроизнашивающиеся детали должны быть взаимозаменяемыми и легко доступными для замены. Конструкция деталей должна исключать возможность неправильной сборки.

Детали оборудования, подвергающиеся загрязнению при эксплуатации, должны быть легкодоступны для чистки без помощи инструмента и без перемещения самого оборудования.

В том случае, если стенки оборудования не доходят до края площадки, на которой оно установлено, расстояние от нижнего края корпуса до края площадки должно быть не менее 100 мм.

Паровая, конденсатная и водопроводная арматура и места их соединений должны быть герметичными.

После повторного монтажа разъемных деталей или затворов водо-, паро- или конденсатного провода должна быть обеспечена их герметичность.

1.3. Паротехнические устройства

1.3.1. Парозапорное устройство

Оборудование должно быть снабжено парозапорным устройством, отвечающим требованиям рабочего режима пара низкого давления.

1.3.2. Устройство для регулирования количества пара

Оборудование должно быть снабжено автоматическим, полуавтоматическим или ручным устройством регулирования расхода пара. Устройство для регулирования расхода пара может одновременно служить в качестве парозапорного устройства.

1.3.3. Предохранительное устройство

Оборудование, нагревательное устройство которого выполнено в виде пароводяной рубашки, должно быть снабжено предохранительным устройством для удаления воздуха в атмосферу, а в том случае, если оборудование не выдерживает разрежения без деформации, - устройством для подачи в него воздуха.

Вакуумный клапан в нагревательном устройстве должен автоматически открываться при разрежении 0,1 МПа.

Устройство для удаления воздуха может работать автоматически либо обслуживаться вручную.

1.3.4. Конденсатоотводчик

Оборудование должно иметь конденсатоотводчик, автоматически или непрерывно отводящий получающийся конденсат и исключающий возможность прохода пара.

1.3.5. Присоединение паропровода

Пароприемная труба должна быть жестко прикреплена к оборудованию. Расположение пароприемной трубы должно обеспечивать удобное присоединение к пароподводящей сети.

Минимальный условный проход пароприемной трубы должен выбираться в зависимости от расхода пара оборудованием, но быть не менее 13 мм (или 1/2").

1.3.6. Нагревательное устройство

Нагревательное устройство должно обеспечивать теплопередачу при конденсации пара и свободный спуск конденсата к конденсатоотводчику. Нагревательное устройство должно быть изготовлено из коррозионностойкого материала или иметь на его внутренней и наружной поверхностях коррозионностойкое покрытие.

1.4. Основные сборочные единицы

1.4.1. Опрокидывающее устройство

Опрокидывающее устройство должно быть выполнено таким образом, чтобы обеспечивалось равномерное опрокидывание сосуда с усилием не более 60 Н и полное его опорожнение.

Опрокидывающее устройство не должно опрокидываться самопроизвольно.

1.4.2. Сливное устройство

Оборудование, не имеющее опрокидывающего устройства, должно быть снабжено сливным устройством. Сливное устройство должно находиться в самой низкой точке варочного сосуда и быть снабжено вентилем, запорным краном или другим подобным запорным устройством, исключающим самопроизвольное открывание.

Сливное устройство должно быть снабжено перед сливом легкосъемным уловителем твердых частиц, удобным для очистки. Сливное устройство должно обеспечить возможность полного опорожнения сосуда без разбрызгивания.

1.4.3. Наполняющее устройство

Наполняющее устройство должно обеспечивать возможность наполнения варочного сосуда водой без разбрызгивания через край и исключать возможность обратного стока воды из сосудов в трубу подачи воды.

1.4.4. Пищеварочный котел

Пищеварочный котел емкостью до 100 дм3 может быть опрокидывающимся и стационарным. Если емкость котла свыше 100 дм3, то он должен быть неопрокидывающимся. Пищеварочный котел должен быть снабжен приспособлением для заполнения и крышкой. Неопрокидывающийся котел должен быть снабжен сливным устройством.

Крышка котла должна быть с ручкой. Несъемная крышка должна фиксироваться в любом положении. Максимальный угол открывания несъемной крышки должен быть не менее 95°. Котлы емкостью до 60 дм3 могут иметь и съемную крышку. Конструкция ручки крышки должна обеспечивать надежное и безопасное открывание крышки. Конструкция крышки должна обеспечивать стекание конденсата в варочный сосуд.

Крышка должна обеспечивать либо герметичное, либо свободное закрывание варочного сосуда. Крышка, обеспечивающая герметичное закрывание варочного сосуда, должна быть снабжена предохранительным устройством и вытяжной трубой. Предохранительное устройство не должно допускать повышения давления в варочном сосуде выше 5 кПа. Откидные болты крышки должны откручиваться и закручиваться вручную и обеспечивать герметичность варочного сосуда.

1.4.5. Мармит

Гальваническое покрытие ванн мармита не допускается.

Ванна мармита должна иметь приспособление для заполнения, переливное приспособление и сливное устройство. Переливное приспособление должно быть расположено таким образом, чтобы при установке сосудов с пищей на вкладыш исключался перелив воды через край ванны. Сливное устройство должно исключать перелив воды через край ванны мармита.

Конструкция вкладыша мармита должна обеспечивать надежную установку в него сосудов с пищей в рабочем положении и не нарушать при этом циркуляцию воды. Конструкция вкладыша при установке в него сосудов с пищей должна исключать возможность повреждения или воздействия механической нагрузки на датчик терморегулятора нагревательного устройства. Расположение датчика терморегулятора не должно препятствовать санитарной обработке ванны мармита. При наличии в мармите нескольких ванн с различными температурными режимами должно быть исключено воздействие их друг на друга.

1.5. Регулирование температуры

Температурная разность между отдельными маркированными положениями регулятора должна быть приблизительно одинаковой. Для температур, соответствующих положениям, регулятора, допускается отклонение ± 5 К.

1.5.1. Терморегулятор мармита

При применении терморегулятора, обеспечивающего поддержание только одного неизменяемого температурного значения, эта температура не должна превышать 358 К.

При применении терморегулятора, позволяющего регулировать температуру нагреваемой среды в диапазоне, она должна находиться в пределах от 323 до 358 К.

Мармит, работающий без терморегулятора, должен обеспечивать температуру в рабочем режиме не более 358 К.

1.5.2. Терморегулятор теплового шкафа

При применении терморегулятора в тепловом шкафу в геометрическом центре его внутреннего объема (при номинальном расходе пара) должна быть достигнута температура воздуха 353 К, которую необходимо поддерживать постоянно с точностью ± 5 К.

В тепловых шкафах, работающих без терморегулятора, температура воздуха в геометрическом центре внутреннего объема должна быть минимум 353 К.

1.6. Механическая прочность и герметичность оборудования

При эксплуатации конструкция оборудования должна выдерживать механические нагрузки без видимой деформации деталей. Ручки и другие детали, повреждение которых влияет на безопасность обслуживания, должны обладать прочностью к удару не менее 0,3 Н·м.

1.6.1. Паропроводящие детали

Фитинги на пути пара не должны быть припаяны мягким припоем. Паропроводы, паровая арматура, нагревательные устройства и места их соединений должны быть герметичными при испытательном избыточном давлении воды 0,1 МПа.

1.6.2. Водопроводящие детали

Водопроводы и водяная арматура должны быть герметичны при испытательном избыточном давлении воды 1 МПа.

Варочные сосуды, ванны, сливные и переливные устройства не должны допускать утечки.

1.7. Расход пара

Оборудование в режиме разогрева при избыточном давлении 0,04 МПа должно обеспечивать заданный расход пара, пересчитанный на сухой насыщенный пар. Допускается отклонение от заданного расхода пара ± 10 %.

1.8. Нагрев

Допустимый нагрев деталей - в соответствии со СТ СЭВ 760-77.

1.9. Время разогрева

1.9.1. Пищеварочный котел

Время разогрева наполненной в варочный сосуд воды с температурой от 293 ± 1 К до 363 К, в зависимости от объема котла, должно соответствовать значениям, указанным в табл. 1.

|

Номинальный объем котла, VК, дм3 |

Время разогрева, мин, не более |

|

До 40 |

15 |

|

Свыше 40 |

|

1.9.2. Мармит

Время разогрева наполненной в ванну мармита воды с температурой от 293 ± 1 К до 353 К в зависимости от номинальной емкости ванны мармита должно соответствовать значениям, указанным в табл. 2.

|

Номинальный объем ванны мармита, Vм, дм3 |

Время разогрева, мин, не более |

|

До 30 |

15 |

|

Свыше 30 |

0,5 Vм |

1.9.3. Тепловой шкаф

Время разогрева теплового шкафа, то есть нагрев воздуха в геометрическом центре внутреннего объема с температурой 293 ± 5 К до 343 К не должно превышать 45 мин.

1.10. Коэффициент полезного действия

Коэффициент полезного действия пищеварочного котла должен быть не менее 75 %.

1.11. Маркировка оборудования и документация

1.11.1. Маркировка

На видном месте оборудования должна быть прочно прикреплена табличка, на которой четко и надежно должны быть нанесены следующие данные:

страна-изготовитель;

товарный знак или наименование предприятия-изготовителя;

обозначение типа;

расход пара в кг/ч;

температура пара максимальная 383 К;

рабочее давление пара в МПа;

номинальный объем в дм3;

масса в кг;

порядковый номер изделия по системе нумерации предприятия-изготовителя;

год выпуска;

номер стандарта СЭВ.

1.11.2. Документация

К каждому оборудованию прилагается: паспорт, инструкции по монтажу и эксплуатации и перечень быстроизнашивающихся деталей.

Инструкция по эксплуатации должна содержать необходимые указания по вводу оборудования в эксплуатацию, по обслуживанию, чистке и уходу, а также по устранению неисправностей.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. Общие положения

До начала серийного производства, а также в случае изменения конструкции и материалов, оборудование должно подвергаться испытаниям, если эти изменения конструкции и материалов оказывают влияние на работоспособность и безопасность оборудования.

2.2. Материалы и конструкция

Требования пп. 1.1 и 1.2 проверяют внешним осмотром в отношении соблюдения размеров, конструкции, применения материалов и защиты от коррозии.

2.3. Паротехнические устройства

2.3.1. Парозапорное устройство проверяют во время эксплуатационных испытаний внешним осмотром и соответствующим манипулированием.

2.3.2. Устройство для регулирования расхода пара

Устройство для регулирования расхода пара проверяют во время эксплуатационных испытаний внешним осмотром и соответствующим манипулированием.

2.3.3. Предохранительное устройство

При испытании работы устройства для подачи воздуха с помощью вакуумметра замеряют давление при открывании устройства для подачи воздуха.

Во время эксплуатационных испытаний следует проверить работу устройства для удаления воздуха соответствующим манипулированием.

2.3.4. Конденсатоотводчик

Конденсатоотводчик испытывается во время эксплуатационных испытаний в соответствии с п. 1.3.4.

2.3.5. Присоединение паропровода

Требования п. 1.3.5, относящиеся к пароприемной трубе, проверяют визуально при монтаже оборудования.

2.3.6. Нагревательное устройство

Во время эксплуатационных испытаний проверяют работу нагревательного устройства на соответствие требованиям п. 1.3.6.

2.4. Основные сборочные единицы

2.4.1. Опрокидывающее устройство

Работоспособность опрокидывающего устройства на соответствие требованию п. 1.4.1 проверяют, опрокидывая несколько раз наполненный водой сосуд. Усилие проверяется динамометром.

2.4.2. Сливное устройство

Заполненный водой сосуд опорожняют через сливное устройство. В сосуде не должно оставаться воды. Внешним осмотром и манипулированием проверяют соблюдение остальных требований п. 1.4.2.

2.4.3. Наполняющее устройство

При проверке работы наполняющего устройства его присоединяют к водопроводу и заполняют сосуд водой. При этом должны соблюдаться требования п. 1.4.3.

2.4.4. Пищеварочный котел

При эксплуатационных испытаниях выполнение требований к срабатыванию предохранительного устройства проверяют при помощи манометра, а выполнение остальных требований п. 1.4.4 проверяют внешним осмотром и соответствующим манипулированием.

2.4.5. Мармит

При эксплуатационных испытаниях выполнение требований к переливному устройству осуществляется при избыточном давлении 1 МПа, а выполнение остальных требований п. 1.4.5 проверяют внешним осмотром и соответствующим манипулированием.

2.5. Регулировка температуры

2.5.1. Терморегулятор мармита

При испытании терморегулятора ванна наполняется водой с температурой 293 ± 5 К наполовину номинального объема, но не менее 2: см сверх встроенного датчика терморегулятора, после чего устройство приводится в действие.

Терморегулятор с фиксированным регулированием заданного значения устанавливается на максимальный расход пара.

Проверка терморегулятора проводится с помощью термометра или другого равноценного измерителя температуры, установленного в геометрическом центре полезного объема ванны при каждом маркированном положении ручки регулятора.

При испытаниях должны быть выполнены требования п. 1.5.1.

2.5.2. Терморегулятор теплового шкафа

При испытании терморегулятора его следует установить на номинальный расход пара, после чего установившуюся температуру в геометрическом центре внутреннего объема следует замерить с помощью термоэлемента или другого равноценного измерителя температуры.

При испытаниях должны быть выполнены требования п. 1.5.2.

2.6. Механическая прочность и герметичность оборудования

2.6.1. Паропроводящие детали

Паропроводы, паровая арматура, нагревательное устройство и места их соединений испытывают на герметичность водой в течение 5 мин. При этом выходное отверстие для конденсата и предохранительный клапан, если он имеется, перекрываются. После проведения испытаний не должно быть остаточной деформации. При испытаниях должны быть выполнены требования п. 1.6.1.

2.6.2. Водопроводящие детали

Водопроводы и водяную арматуру, проложенные внутри оборудования от места подключения до водяной арматуры, испытывают на герметичность избыточным давлением. Продолжительность испытания - 15 мин. Испытания повторяют при открытой водяной арматуре с помощью гидравлического напора.

Утечка воды и деформация деталей не допускаются.

При испытании сосудов оборудования их следует заполнить водой до края, а при наличии переливного приспособления - после его перекрытия. Продолжительность испытаний - не менее 15 мин.

Сливное и переливное устройства испытывают при открытом заполняющем устройстве при полностью заполненном сосуде при статическом давлении в водопроводе 1 МПа. Продолжительность испытания - не менее 10 мин. При испытаниях должны быть выполнены требования п. 1.6.2.

2.7. Расход пара

При проверке расхода пара собирают образовавшийся во время разогрева конденсат DK и на весах определяют его массу в кг. Время разогрева измеряют с помощью секундомера. Расход пара в пересчете на сухой насыщенный пар вычисляют по формуле

![]()

где D - расход сухого насыщенного пара, кг/ч;

DK - масса конденсата, кг;

τ - время измерения, мин;

х - паросодержание, кг/кг.

Для сухого насыщенного пара х= 1 кг/кг.

Если для испытаний имеется только влажный пар, то паросодержание определяется одним из методов, указанных в п. 1 приложения.

При испытаниях должны быть выполнены требования п. 1.7.

2.8. Нагрев

Допустимый нагрев деталей оборудования измеряют термоэлектрическими термометрами или другими измерителями температуры, точность измерения которых должна соответствовать требованиям п. 2 приложения.

При испытаниях должны быть выполнены требования п. 1.8.

2.9. Время разогрева

2.9.1. Пищеварочный котел

При проверке времени разогрева пищеварочного котла варочный сосуд заполняется номинальным количеством воды, закрывается крышкой и котел начинают эксплуатировать при избыточном давлении пара 0,04 МПа.

Время достижения температуры, указанной в п. 1.9.1, измеренной в геометрическом центре полезного объема варочного сосуда, определяется секундомером. Температуру воды замеряют через каждые 5 мин и по полученным показаниям строят диаграмму.

Требования п. 1.9.1 должны быть выполнены.

2.9.2. Мармит

При проверке времени разогрева ванны мармита заполняют номинальным количеством воды и мармит начинают эксплуатировать при избыточном давлении пара 0,04 МПа. Время достижения температуры, указанной в п. 1.9.2 и измеренной в геометрическом центре полезного объема ванны, определяют секундомером. Температуру воды замеряют через каждые 5 мин и по полученным показаниям строят диаграмму.

Требования п. 1.9.2 должны быть выполнены.

2.9.3. Тепловой шкаф

При проверке времени разогрева теплового шкафа его эксплуатируют при закрытых дверях при избыточном давлении пара 0,04 МПа.

Время достижения температуры, указанной в п. 1.9.3 к измеренной в геометрическом центре внутреннего объема, определяют секундомером. Температуру воздуха замеряют через каждые 5 мин и по полученным показаниям строят диаграмму.

Требования п. 1.9.3 должны быть выполнены.

2.10. Коэффициент полезного действия

При определении коэффициента полезного действия пищеварочного котла варочный сосуд заполняют номинальным количеством воды, закрывают крышкой и эксплуатируют котел при избыточном давлении пара 0,04 МПа. Начальная температура воды, замеренная в геометрическом центре полезного объема варочного сосуда, должна быть 293 + 1 К, которую необходимо определять с точностью до 0,5 К.

Подача пара прекращается после достижения водой температуры 368 К. Конечной температурой считается температура воды, которой она достигает после прекращения подачи пара. Температуру измеряют термометром.

Конденсат DK, поступающий во время измерения, собирают и с помощью весов определяется его масса в кг.

Коэффициент полезного действия определяется по формуле

![]()

где η - коэффициент полезного действия, %;

mw - масса воды, кг;

Dt = (t2 - t1) - повышение температуры воды, К;

(где t1 - начальная температура воды, К;

t2 - конечная температура воды, К);

DK - масса конденсата, кг;

с - удельная теплоемкость воды, кДж/кг, К;

h" - энтальпия сухого пара, кДж/кг.

При работе с влажным паром взамен энтальпии сухого насыщенного пара h" подставляется энтальпия влажного пара. Энтальпию влажного пара h определяют одним из способов, указанных в п. 1 приложения.

Требования п. 1.10 должны быть выполнены.

2.11. Маркировка оборудования и документация

2.11.1. Маркировка

Проверяют визуально полноту данных, нанесенных на табличку оборудования. Надписи на табличке в течение 15 с следует протереть влажной тряпкой, а затем в течение 15 с тряпкой, пропитанной бензином. После этого надписи должны оставаться четкими, а крепление таблички не должно ослабнуть.

2.11.2. Документация

Полноту прилагаемых документов проверяют на соответствие требованиям п. 1.11.2.

ПРИЛОЖЕНИЕ

МЕТОДЫ ИСПЫТАНИЙ, МЕТОДЫ РАСЧЕТА И ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ

1. Метод определения паросодержания х влажного пара

Определение паросодержания х производится с помощью проточного или жидкостного калориметра.

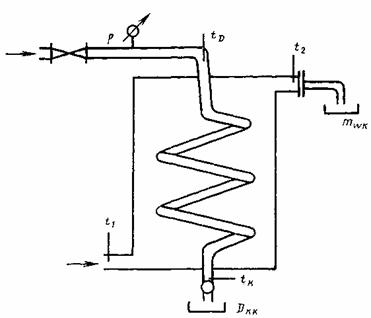

1.1. Проточный калориметр

Проточный калориметр состоит из закрытого термоизолированного металлического сосуда, внутри которого находится змеевик, по которому проходит пар (черт. 1). Через сосуд калориметра протекает холодная вода в направлении, противоположном протоку пара, при этом пар конденсируется в змеевике. Количество конденсата DKK, взятое в замеренное время t от калориметра через конденсационный горшок, должно соответствовать количеству пара, которое проходило через калориметр. Избыточное давление р и температура пара замеряются перед входом в калориметр, температура конденсата tK замеряется после выхода из калориметра. Измеряется также количество охлаждающей воды mWK, протекающей в то же время через калориметр, а также температура этой воды на ее входе и выходе.

На основании этих параметров составляют следующий тепловой баланс:

DKK(h - ctK) = mWK·c(t2 - t1).

Откуда энтальпия влажного пара:

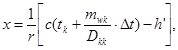

![]()

Таким образом, паросодержание:

где tK - температура конденсата, К;

Dt = (t2 - t1) - разность температуры воды на входе и на выходе, К;

(где t1 - температура воды на входе, К;

t2 - температура воды на выходе, К);

mWK - масса воды, кг;

DKК - масса конденсата, кг;

h - энтальпия влажного пара, кДж/кг;

h’ - энтальпия кипяченой воды, кДж/кг·К;

х - паросодержание, кг/кг;

r - теплота испарения воды, кДж/кг;

с - удельная теплоемкость воды, кДж/кг·К.

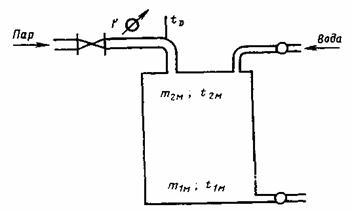

1.2. Жидкостный калориметр

Жидкостный калориметр состоит из термоизолирующего металлического сосуда, который подключают к термоизолирующему подводящему паропроводу и к водопроводу (черт. 2). Сосуд калориметра наполняется водой до 1/2 его объема. Определяется масса воды m1M и ее температура t1M.

После этого пар подводится через подводящий паропровод в калориметр. При этом измеряется давление р и температура tD пара до входа в калориметр.

Измеряется также масса воды m2м, получающаяся при конденсации пара, и ее температура t2м.

На основании этих параметров составляют следующий тепловой баланс:

mM·c·t1m+(m2m-m1m)∙h=m2m∙c-t2m.

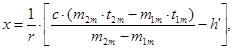

Откуда энтальпия влажного пара:

![]()

Таким образом, паросодержание:

где t1м - температура воды в калориметре перед подводом пара, К;

t2м - температура воды в калориметре после конденсации пара, К;

m1м - масса воды в калориметре перед подводом пара, кг;

m2м - масса воды в калориметре после конденсации пара, кг;

h - энтальпия влажного пара, кДж/кг;

h’ - энтальпия кипяченой воды, кДж/кг;

r - теплота испарения воды, кДж/кг;

х - паросодержание, кг/кг;

c - удельная теплоемкость воды, кДж/кг·К;

p - давление пара, Па.

2. Точность измерительных приборов

Абсолютная суммарная погрешность термометра для определения температуры жидкостей ± 0,1 К.

Абсолютная суммарная погрешность термоэлектрических термометров для определения температуры нагрева частей оборудования ± 2,5 К.

Абсолютная суммарная погрешность милливольтметра или потенциометра с термоэлементом для определения температуры воздуха ± 3 К.

Абсолютная суммарная погрешность весов ± 1 %.

Абсолютная суммарная погрешность манометров с диапазоном измерений от 0 до 0,06 МПа ± 2 %.

Абсолютная суммарная погрешность вакуумметров с диапазоном измерений от 0 до 0,02 МПа ± 2 %.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Автор - делегация ГДР в Постоянной Комиссии по стандартизации.

2. Тема - 01.487.03-76.

3. Стандарт СЭВ утвержден на 44-м заседании ПКС.

4. Сроки начала применения стандарта СЭВ:

|

Срок начала применения стандарта СЭВ в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству |

Срок начала применения стандарта СЭВ в народном хозяйстве |

|

|

НРБ |

Июль 1981 г. |

Июль 1981 г. |

|

ВНР |

Январь 1982 г. |

Январь 1982 г. |

|

ГДР |

Январь 1981 г. |

Январь 1981 г. |

|

Республика Куба |

|

|

|

МНР |

Январь 1981 г. |

Январь 1981 г. |

|

ПНР |

Январь 1981 г. |

Январь 1982 г. |

|

СРР |

|

|

|

СССР |

Январь 1981 г. |

Январь 1981 г. |

|

ЧССР |

Январь 1981 г. |

Январь 1981 г. |

5. Срок первой проверки - 1986 г., периодичность проверки - 5 лет.

СОДЕРЖАНИЕ