|

СТАНДАРТ СЭВ |

СТ СЭВ 4670-84 |

||

|

ПЫЛЕСОСЫ ЭЛЕКТРИЧЕСКИЕ БЫТОВЫЕ Методы функциональных испытаний |

|||

|

|

|||

|

|

Утвержден Постоянной Комиссией по сотрудничеству в области стандартизации Берлин, июль 1984 г.

Настоящий стандарт СЭВ распространяется на переносные электрические пылесосы для бытовых и подобных целей.

Настоящий стандарт СЭВ не распространяется на аспираторы для всасывания воды, полотеры с отсосом пыли или пылесосы специального назначения (например, для чистки одежды, автомобилей).

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1.1. Насадка - часть пылесоса, которую накладывают на очищаемую поверхность, например, сопло, щетка или сопло с приводом.

1.2. Двойной ход - перемещение насадки один раз вперед и один раз назад между двумя параллельными линиями, разграничивающими поверхность, применяемую для измерений.

1.3. Ход вперед - перемещение вперед при двойном ходе.

1.4. Ход назад - перемещение назад при двойном ходе.

1.5. Длина хода - размер линии перемещения, перпендикулярной параллельным линиям, между которыми осуществляется ход.

1.6. Тип хода - вид перемещения насадки по очищаемой поверхности для удаления пыли.

1.7. Параллельный ход - тип хода, в котором перемещения вперед и назад совпадают.

1.8. Зигзагообразный ход - тип хода, при котором ход назад направлен косо по отношению к исходному положению следующего хода вперед (по черт. 1).

1.9. Ширина следа - ширина видимой полосы после хода вперед насадки, по определенной поверхности, покрытой нормализованной испытательной пылью.

Примечание. Насадка регулируется в соответствии с инструкцией по эксплуатации и в плотном соприкосновении с испытательной поверхностью.

1.10. Ширина хода - ширина следа, уменьшенная на 20 mm.

1.11. Цикл чистки - чистка испытательной поверхности, осуществляемая установленным типом хода с соответствующей скоростью хода до одноразового покрытия всей поверхности.

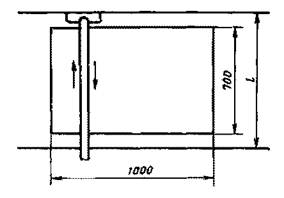

1 - испытательный ковер; 2 - испытательная поверхность размером 700´1000 mm; 3 - шкала, маркированная по ширинам хода; 4 - ход насадки вне испытательной поверхности; а - ширина хода; b - ширина следа; с - ширина насадки; d - глубина насадки

1.12. Скорость хода - средняя скорость насадки при ходе вперед или назад.

1.13. Способность удаления пыли - отношение количества всасываемой пыли при установленных циклах чистки к количеству пыли, распределенной на испытательной поверхности (в процентах).

1.14. Способность подбора нитей - отношение количества нитей, всасываемых в одном цикле, к количеству нанесенных нитей, разбросанных в определенном виде на испытательном ковре и инкрустированных на этом ковре (в процентах).

1.15. Способность подбора волокон - отношение ширины следа в миллиметрах к числу необходимых отдельных проходов для всасывания определенных волокон, рассеянных в определенном виде на испытательном ковре и инкрустированных на этом ковре.

1.16. Максимальная емкость фильтра - емкость фильтра для сбора пыли в смонтированном для использования состоянии (в литрах).

1.17. Штанговый пылесос - пылесос, предназначенный преимущественно для чистки от пыли ковров, у которого сопло является составной частью корпуса прибора или жестко соединено с ним.

Примечание. Сопло может быть снабжено вращающимся элементом, приводимым двигателем и предназначенным для облегчения всасывания пыли.

1.18. Сопло с приводом - приставка к пылесосу, снабженная вращающимися элементами (щетками) для облегчения всасывания пыли, приводимыми в действие отдельно встроенным электродвигателем или турбиной, вращаемой воздушным потоком от пылесоса или механизмом, приводимым от движения сопла вперед или назад.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. Испытания можно проводить в любом порядке, за исключением проверки работоспособности и механических испытаний, которые рекомендуется проводить последними.

2.2. Если не указано иначе, испытания проводят в нормальных условиях при:

1) температуре окружающей среды (20 ± 2) °С;

2) относительной влажности от 60 до 70 %;

3) атмосферном давлении от 86 до 106 кРа.

2.3. Испытания проводят на плоском настиле из сосновой необработанной доски или из аналогичного материала толщиной не менее 15 mm и площадью, подходящей для размеров испытательного ковра.

Примечание. Этот тип настила уменьшает до минимума электростатические явления.

2.4. Испытания проводят при номинальном напряжении с допустимым отклонением не более 1 % и номинальной частоты.

Если прибор предназначен для работы в номинальном диапазоне напряжений, измерение проводят при среднем значении диапазона; при этом разница между пределами этого диапазона не должна превышать 10 % среднего значения диапазона напряжений.

Если разница превышает 10 % среднего значения, измерения проводят как при верхнем, так и при нижнем значениях диапазона напряжений.

2.5. Прибор и принадлежности к нему должны быть использованы и отрегулированы в соответствии с инструкцией по эксплуатации.

Если пылесос снабжен фильтром однократного пользования, поставленным вместе с пылесосом, то каждое испытание должно проводиться с новым фильтром однократного пользования.

Текстильный фильтр в качестве единого исходного фильтра или камеры для мешков однократного пользования должен очищаться выбиванием перед каждым измерением до тех пор, пока его вес не отличается от исходного веса более чем на 1 %. Чистка щеткой и стирка не допускаются.

2.6. Пылесос, фильтры, испытательные ковры, компоненты испытательной пыли, нити и волокна выдерживают перед испытанием в условиях по п. 2.2 в течение 24 h.

2.7. Перед испытаниями новый пылесос должен быть подвергнут приработке в течение 2 h.

Перед каждым испытанием пылесос должен работать в течение не менее 30 min с целью установления устойчивой температуры.

У штанговых пылесосов и сопл с приводом вращающиеся щетки должны работать, не касаясь пола.

2.8. До начала испытаний, требующих взвешивания всасываемой пыли, на все элементы пылесоса, через которые проходит воздух перед попаданием в фильтр, должен быть нанесен слой пыли. Для этого проводят два предварительных испытания способности удаления пыли с испытательной поверхности, результаты которых не учитывают.

2.9. При испытаниях, во время которых вращающиеся щетки не применяют, последние должны вращаться вхолостую.

2.10. Каждый орган управления высоты насадки должен быть отрегулирован в соответствии с видом испытательной поверхности, и данное положение записывают в протоколе испытания.

Если в инструкции по эксплуатации не указано иначе, отверстия для уменьшения мощности пылесоса (если они существуют) закрывают и возможные электрические органы управления регулируют при максимальной частоте вращения двигателя.

2.11. Функциональные испытания (например, для сравнительных испытаний) проводят на одном пылесосе с предусмотренными для испытания принадлежностями.

Дополнительные экземпляры пылесосов, а также заменяемых потребителем принадлежностей и деталей могут быть необходимы для проверки работоспособности или механических испытаний.

3. ОБЩИЕ УКАЗАНИЯ ПО УДАЛЕНИЮ ПЫЛИ

3.1. Размеры части испытательной поверхности, покрытой пылью, должны быть 0,7´1 m.

При проверках добавляют в конце части, покрытой пылью длину, равную с шириной испытуемой насадки. Длина хода (l) равна 0,7 m + (2´глубина активной части насадки) в соответствии с черт. 2.

l - длина хода

3.2. На испытательной поверхности распределяют как можно равномернее 35 g минеральной пыли в соответствии с приложением 1, п. 2.1.

Равномерное распределение пыли осуществляется распределительным устройством в соответствии с приложением 2, п. 2 или распределителем пыли по черт. 3, манипулируемым оператором при использовании рамы с внутренними размерами 0,7´1 m или эквивалентным способом.

Примечание. В случае распределения пыли в соответствии с приложением 2, п. 2 подают 35 g пыли за 2 min в воронку. Потом каждую стенку устройства подвергают ударом мешка, используемого в качестве маятника, после чего дают возможность пыли осесть в течение 5 min.

3.3. Испытательную пыль распределяют на испытательной поверхности по п. 3.2 для измерения ширины следа щеток на жестких поверхностях и для измерения ширины следа других насадок на испытательном ковре.

Примечание. Испытательную пыль не фиксируют в ковре.

При нормальных условиях работы насадка должна пройти один раз вперед по покрытой пылью поверхности.

Ширину следа (b) в миллиметрах определяют как среднее арифметическое пяти измеренных значений вдоль хода в точках, расположенных на одинаковых расстояниях друг от друга.

3.4. Ширину хода насадки при определении способности удаления пыли отмечают на двух шкалах, расположенных параллельно нижнему и верхнему пределам испытательной поверхности, покрытой пылью, на равном ширине насадки расстоянии и служащих направляющими для ходов в процессе удаления пыли.

Насадку перемещают по испытательной поверхности зигзагообразно.

Для получения приблизительно симметричного распределения ходов вперед и назад по запыленной испытательной поверхности каждый цикл начинают неактивным ходом вперед, вне поверхности, покрытой пылью, от левого нижнего угла.

Удаление пыли осуществляют при скорости хода (0,5 ± 0,02) m/s, за исключением случая сопла с заданной приводом скоростью движения. Насадка должна быть в плотном соприкосновении с поверхностью без какого-либо дополнительного давления. Удаление пыли продолжают до полной обработки очищаемой поверхности. Последняя очищенная полоса обычно уже ширины хода насадки.

Для проверки средней скорости движения насадки применяют метроном или же другой подобный прибор.

4. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ УДАЛЕНИЯ ПЫЛИ С КОВРОВ

4.1. Сущность метода

Метод заключается в измерении массы всасываемой пылесосом пыли после 1 и 5-го циклов чистки и вычислении отношения к массе распределенной пыли на ковре.

4.2. Аппаратура

При проведении испытания применяют следующие приборы и устройства:

1) весы точностью измерения не хуже 0,5 g;

2) секундомер;

3) метроном;

4) устройство для распределения пыли в соответствии с п. 3.2.

4.3. Материалы

При проведении испытания применяют следующие материалы:

1) испытательный ковер в соответствии с приложением 1, п. 1.2;

2) испытательную пыль в соответствии с приложением 1, п. 2.

4.4. Подготовка к испытанию

4.4.1. Перед испытаниями и между ними ковер необходимо выбить и вычистить щеткой. Если ковер выбивают вручную, он должен быть положен лицевой стороной книзу на металлическую сетку. После ручного выбивания проводят 4 - 6 циклов чистки при помощи вспомогательного пылесоса большой способности удаления пыли для удаления остаточной пыли.

Для эффективного и равномерного удаления пыли применяют машину для выбивания ковров в соответствии с приложением 2, п. 1. В этом случае ковер проходит через машину 10 раз вперед и 10 раз назад по длине со скоростью 0,1 m/s.

После выбивания, независимо от способа, вспомогательный пылесос применяют до тех пор, пока из ковра не всасывается заметное количество пыли (количество пыли, всасываемой с испытательной поверхности ковра в течение 3 циклов чистки не более 0,2 g).

4.4.2. Распределение испытательной пыли проводят по п. 3.2.

Устройство для распределения пыли размером стороны 0,7 m ставят на ковер перпендикулярно нитям основы тканых ковров или перпендикулярно направлению производства нетканых (плюшевых) ковров.

4.4.3. Введение испытательной пыли в ковер осуществляют валиком, описанным в приложении 2, п. 3. Валиком проходят 30 раз (15 - вперед и 15 - назад) по поверхности ковра перпендикулярно направлению утка со следующими скоростями:

1) при ходах 1 - 2 ... 0,022 m/s (1 m в 45 s);

2) при ходах 3 - 30 ... 0,066 m/s (1 m в 15 s).

Если ворс ковра наклонный, первым делают ход вперед по направлению наклона ворса.

4.5. Проведение испытания

Испытание проводят на пылесосе с пустым фильтром. Каждый раз после введения испытательной пыли дают возможность ковру расслабиться в течение 10 min. Проводят три отдельных измерения, каждое из которых составлено из 5 циклов чистки. Определяют массу всасываемой пыли после 1 и 5-го циклов чистки и способность удаления пыли для 1 и 5-го циклов чистки, вычисляя среднее арифметическое трех отдельных измеренных значений.

Фильтр не подлежит замене во время циклов чистки.

Работа пылесоса должна быть беспрерывной между 2 и 5-м циклами чистки.

4.6. Обработка результатов

Способность удаления пыли после i-ro цикла чистки (Ксti) в процентах вычисляют по формуле

![]() (1)

(1)

где i = 1 и i = 5;

mci - количество пыли, накопленной в фильтре после i-го цикла чистки, g;

md -количество пыли, распределенной на испытательной поверхности (то есть 35 g), g.

Примечание. При разнице между большим и меньшим результатами трех отдельных измерений, превышающей 3 %, проводят еще не менее двух дополнительных измерений.

5. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ УДАЛЕНИЯ ПЫЛИ С ЖЕСТКИХ ПОВЕРХНОСТЕЙ

5.1. Сущность метода

Метод заключается в измерении массы всасываемой пылесосом пыли после одного цикла чистки и вычислении отношения к массе распределенной пыли на жесткой поверхности.

5.2. Аппаратура

При проведении испытания применяют аппаратуру по п. 4.2.

5.3. Материалы

При проведении испытания применяют испытательную доску в соответствии с приложением 2, п. 4 и испытательную пыль в соответствии с приложением 1, п. 2.

5.4. Подготовка к испытанию

Пыль распределяют на испытательной доске по п. 3.2.

5.5. Проведение испытания

Для определения способности удаления пыли проводят три измерения, каждое из которых включает один цикл чистки, и рассчитывают среднее арифметическое трех измерений.

Если результаты измерения отличаются более чем на 3 % от среднего арифметического, то следует проводить дополнительно два измерения.

Способность удаления пыли определяют как среднее арифметическое всех измерений.

После каждого измерения поверхность протирают сухой хлопчатобумажной тканью, имеющей хорошую пылесборочную способность; причем ткань взвешивают перед вытиранием и после него.

5.6. Обработка результатов

Способность удаления пыли с жестких поверхностей (Khf) в процентах рассчитывают по формуле

![]() (2)

(2)

где md - количество пыли, распределенной на испытательной поверхности (то есть 35 g), g;

mr - количество пыли, которое остается на поверхности и вытираемое тканью (количество пыли, выдуваемое за пределы испытательной поверхности, следует принимать в расчет), g.

6. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ УДАЛЕНИЯ ПЫЛИ С ЖЕСТКИХ ПОВЕРХНОСТЕЙ СО ЩЕЛЯМИ

6.1. Сущность метода

Метод заключается в измерении массы всасываемой пылесосом пыли после 1 и 5-го циклов чистки и вычислении отношения к массе распределенной пыли в условной щели.

6.2. Аппаратура

При проведении испытания применяют следующие приборы:

1) весы точностью измерения не хуже 0,5 g;

2) секундомер;

3) метроном.

6.3. Материалы

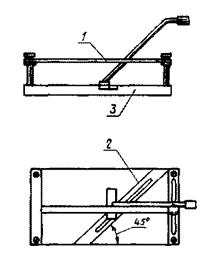

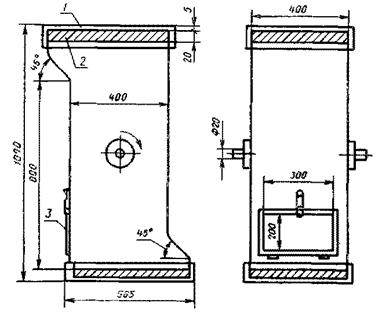

При проведении испытаний применяют доску с полозом в соответствии с приложением 2, п. 5 и минеральную пыль в соответствии с приложением 1, п. 2.1. Между направлением хода и полозом угол 45°.

6.4. Подготовка к испытанию

Полоз взвешивают, потом в нем распределяют испытательную минеральную пыль. Слой пыли выравнивают резиновым скребком. Полоз, наполненный пылью, взвешивают и осторожно без толчков вставляют в доску.

6.5. Проведение испытания

Пыль, находящуюся в полозе, отсасывают, проделывая на полозе двойные параллельные ходы насадкой со скоростью (0,5 ± 0,02) m/s. Предпочтительно отсасывать пыль в центре испытательной поверхности, причем жесткая труба или корпус пылесоса должны скользить вдоль направляющей рейки в соответствии с черт. 4, которая должна быть насколько возможно ниже, с целью повышения точности измерения.

Проводят два измерения, содержащие 1 и 5 циклов чистки соответственно для определения количества всасываемой пыли, которое соответствует разнице между весом полоза до чистки и весом полоза после нее.

1 - направляющая; 2 - полоз со щелью; 3 - сосновая слоистая доска

6.6. Обработка результатов

Способность удаления пыли из щелей (Kcri) в процентах определяют как отношение отсасываемого количества пыли к количеству пыли, покрывающей ширину хода насадки, учитывая угол 45° и рассчитывая среднее значение двух измерений для 1 и 5-го циклов чистки по формуле

![]()

![]() (3)

(3)

где i = 1 и i = 5;

mri - количество пыли, оставшееся в щели после i циклов чистки, g;

mL- количество пыли, распределенной в щели, g;

L - длина щели, mm;

В - ширина следа насадки, mm.

7. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ УДАЛЕНИЯ ПЫЛИ ВДОЛЬ СТЕН

7.1. Сущность метода

Метод заключается в измерении ширины поверхности ковра или жесткого настила вдоль стен и в углах, с которой пыль не была удалена справа, слева и перед насадкой.

7.2. Аппаратура

При проведении испытания применяют измерительную ленту и устройство в соответствии с черт. 5.

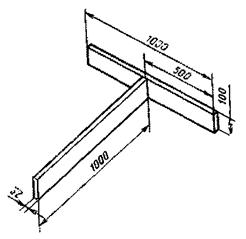

Устройство является Т-образным приспособлением, состоящим из двух деревянных планок, образующих угол 90° между ними. Конструкция устройства обеспечивает сохранение прямого угла при испытании.

7.3. Материалы

При проведении испытания применяют ковер в соответствии с приложением 1, п. 1.2, испытательную доску, с жесткой поверхностью в соответствии с приложением 2, п. 4 и минеральную пыль в соответствии с приложением 1, п. 2.1.

7.4. Подготовка к испытанию

Распределяют достаточное количество минеральной пыли на части испытательной поверхности, прилегающей к Т-образному устройству, таким образом, чтобы слой пыли на поверхности был хорошо виден.

Т-образное устройство располагают на покрытой пылью поверхности испытательного ковра или испытательной жесткой поверхности и нагружают его гирями для предотвращения перемещения. Расположенная на ковре ножка Т-образного устройства должна быть перпендикулярна направлению нитей основы тканых ковров и направлению производства нетканых плюшевых ковров.

7.5. Проведение испытания

Проводят двойной ход со скоростью (0,25 ± 0,05) m/s, перемещая насадку вдоль одной из сторон ножки Т-образного устройства, с перерывом 2 s в конце хода, вперед, чтобы подчеркнуть предел чистки передней кромки насадки.

Ширину видимых неочищенных пылью полос вдоль ножки и поперечной части Т-образного устройства измеряют измерительной лентой и выражают в миллиметрах. Измеряют ширину полос в трех точках на равномерных расстояниях и определяют среднее арифметическое.

Примечание. Неочищенная поверхность состоит из покрытой пылью поверхности, не полностью очищенной пылесосом.

Если насадка имеет несимметричное исполнение, то испытание повторяют вдоль второй стороны ножки Т-образного устройства.

8. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ УДАЛЕНИЯ ПЫЛИ ПОД МЕБЕЛЬЮ

8.1. Сущность метода

Метод заключается в определении зависимости свободного расстояния под мебелью от глубины проникновения насадки.

8.2. Проведение испытания

Насадку устанавливают в положении отсасывания пыли под мебелью. Во время испытания насадка находится в полном соприкосновении с полом.

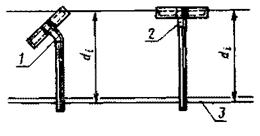

Примечание. Глубиной проникновения считают эффективную глубину, то есть глубину проникновения, до которой возможно всасывание распределенной по ковру или жесткой поверхности пыли, измеренное от переднего края мебели по черт. 6.

1 - насадка с шарнирным соединением; 2 - насадка с Т-образным соединением; 3 - передний край мебели; di - глубина работы (проникновения)

Свободным расстоянием под мебелью (расстояние между мебелью и полом) считают измеренную от пола минимальную высоту, которая позволяет насадке иметь данную глубину проникновения.

Свободное расстояние под мебелью измеряют измерительной лентой и выражают в миллиметрах при глубине проникновения в 1 m (это расстояние считают достаточным для удаления пыли под кроватью, диваном и др.) и глубине проникновения в 0,6 m (для удаления пыли под шкафом, буфетом и др.).

9. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ ПОДБОРА НИТЕЙ С КОВРА

9.1. Сущность метода

Метод заключается в определении отношения между количеством подобранных пылесосом нитей и количеством нитей, разбросанных на ковре.

9.2. Аппаратура

При проведении испытания применяют:

1) измерительную ленту;

2) секундомер;

3) метроном;

4) стальной валик в соответствии с приложением 2, п. 3.

9.3. Материалы

При проведении испытания применяют:

1) нити в соответствии с приложением 1, п. 4;

2) испытательный ковер в соответствии с приложением 1, п. 1.2.

9.4. Подготовка к испытанию

На испытательном ковре располагают в 4 ряда 40 нитей в соответствии с приведенной на черт. 7 схемой. Расстояние между рядами должно быть не менее ширины хода (а по черт. 1).

Четыре ряда нитей располагают перпендикулярно направлению основы тканых ковров и направлению утка плюшевых ковров.

Нити фиксируют на испытательном ковре путем 10-разового прохождения по каждому ряду стальным валиком в одном направлении со скоростью (0,5 ± 0,05) m/s.

9.5. Проведение испытания

Устанавливают насадку для чистки ковров. Если существует специальное устройство для подбора нитей, его также подвергают испытанию.

Каждый ряд нитей чистят двойным ходом со скоростью хода (0,5 ± 0,02) m/s, за исключением случая применения сопла с заданной приводом скоростью движения, и при длине хода 0,7 m, к которой прибавлена ширина активной части насадки к обоим концам хода.

Определяют количество всасываемых нитей. Проводят три измерения. Способность подбора нитей определяют как отношение количества всасываемых нитей к количеству нитей, разбросанных на ковре, в процентах. За результат принимают среднее арифметическое трех измерений.

Примечание. Нити, прилипающие к насадке, считают подобранными и удаляют с насадки после каждого измерения.

10. ОПРЕДЕЛЕНИЕ СПОСОБНОСТИ ПОДБОРА ВОЛОКОН С КОВРА

10.1. Сущность метода

Метод заключается в определении минимального количества ходов, необходимого для подбора всех разбросанных на ковре волокон.

10.2. Аппаратура

При проведении испытания применяют:

1) измерительную ленту;

2) секундомер;

3) метроном;

4) приспособление для фиксирования волокон в соответствии с приложением 2, п. 11.

10.3. Материалы

При проведении испытания применяют:

1) одноцветный испытательный ковер темного цвета в соответствии с приложением 1, п. 1.2;

2) волокна в соответствии с приложением 1, п. 3.

10.4. Подготовка к испытанию

Волокна разбрасывают легко на поверхности длиной 200 mm и шириной на 50 mm больше ширины насадки.

Размер 200 mm располагается перпендикулярно направлению основы испытательного ковра.

Перед испытанием испытательный ковер подготавливают в соответствии с приложением 1, п. 1.3.

Разбрасываемые волокна перемещают по поверхности до получения их равномерного распределения, оценку которого можно сделать по черт. 8 - 10.

Волокна фиксируют в ворсе ковра при помощи приспособления, описанного в приложении 2, п. 11, при этом проводят приспособлением один раз параллельно и один раз перпендикулярно направлению утка ковра таким образом, чтобы была пройдена приспособлением вся поверхность.

10.5. Проведение испытания

Проходят насадкой по поверхности, покрытой шелковыми волокнами, со скоростью (0,5 ± 0,02) m/s вдоль направляющих. Минимальное число ходов, необходимых для всасывания всех волокон с поверхности ковра (обстоятельство оценивают визуально), и ширину следа насадки записывают в протоколе. Проводят 10 испытаний для определения среднего арифметического значения количества ходов и ширины следа. Показатель способности подбора волокон (Kfr) вычисляют по формуле

![]() (4)

(4)

где b - ширина следа, mm;

Nps - количество одинарных ходов для всасывания всех волокон.

Примечания:

1. Ширину всякой части, которая находится внутри ширины следа насадки и которая не была отчищена из-за присутствия ремня и т.п., вычитают из общей ширины.

2. Волокна, прилипшие к насадке, считают подобранными, что рекомендуется отметить в протоколе испытания.

3. Прилипшие волокна удаляют с насадки после каждого испытания.

4. Рекомендуется окончить испытание после 50 одинарных ходов.

11. ИЗМЕРЕНИЕ РАДИУСА ДЕЙСТВИЯ

11.1. Сущность метода

Метод заключается в измерении предельного расстояния от розетки питающей сети до места, которое можно чистить пылесосом.

11.2. Проведение измерения

Предельное расстояние измеряют от передней кромки насадки до лицевой стороны вилки в контакте с розеткой. Ручку или орган управления держат в нормальном рабочем положении на высоте (80 ± 5) cm над полом и прилагают силу не более 10 N в рабочем направлении. Переднюю кромку насадки располагают перпендикулярно рабочему направлению.

Равномерное разбрасывание волокон

Редкое и неравномерное разбрасывание волокон

Тесное и неравномерное разбрасывание волокон

Предельное расстояние, то есть радиус действия измеряют и указывают в метрах с погрешностью не более 0,05 m.

12. ОПРЕДЕЛЕНИЕ МАКСИМАЛЬНОЙ ПОЛЕЗНОЙ ЕМКОСТИ ПЫЛЕПРИЕМНИКА

12.1. Сущность метода

Метод заключается в определении максимальной емкости пылеприемника, о которой судят по количеству условного загрязнения, предельно наполнившего весь объем пылеприемника.

12.2. Проведение испытания

Фильтры пылеприемника должны быть чистыми (п. 2.5). При испытаниях пылесос должен функционировать в нормальном рабочем положении.

В качестве условного загрязнения применяют высечки перфокарт вычислительных машин с 80 колонками, которые образуются при перфорировании.

Перед вводом условного загрязнения в пылесос высечками перфокарт заполняют мерный сосуд с внутренним диаметром от 80 до 100 mm и объемом 1 l. При заполнении мерного сосуда не допускают уплотнения высечек встряхиванием или другим способом. Высечки должны подаваться в сосуд свободно вспомогательным ковшом, исключающим возникновение электростатических явлений.

Введение условного загрязнения в пылесос осуществляют из мерного сосуда через шланг или через сопло для штангового пылесоса, или с помощью наполнительного устройства в соответствии с черт. 11. Если пылесос снабжен бумажным мешком, то предварительно вводят такое количество талькового порошка, какое необходимо для обеспечения заполнения условным загрязнением полного объема бумажного мешка.

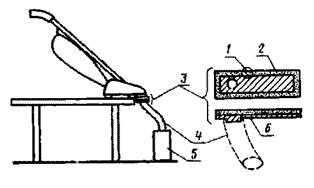

1 - поверхность для обеспечения плотности; 2 - уплотнение из губчатой резины с толщиной 10 mm; 3 - приставка; 4 - труба для всасывания; 5 - сосуд для измерения емкости; 6 - жесткая металлическая плита

12.3. Обработка результатов

Максимальную полезную емкость пылеприемника определяют по количеству внесенного условного загрязнения в литрах с точностью ±0,125 l. Внесенное условное загрязнение определяют как разницу между объемом, убранным из мерного сосуда, и объемами, которые остались в элементах воздушного тракта (в насадках, шланге, трубах).

Максимальную полезную емкость фильтра вычисляют как среднее арифметическое результатов трех измерений.

13. ОПРЕДЕЛЕНИЕ СНИЖЕНИЯ РАСХОДА ВОЗДУХА С ЧАСТИЧНО ЗАПОЛНЕННЫМ ФИЛЬТРОМ

13.1. Сущность метода

Метод заключается в измерении снижения расхода воздуха при внесении в пылесос определенного количества испытательной пыли.

Примечания:

1. Максимальная полезная емкость фильтра, определенная по разд. 12, показывает максимальный объем, который может быть использован на практике при сборе естественной волокнистой пыли.

2. Снижение расхода воздуха показывает, до какой меры этот объем можно использовать на практике, когда естественная пыль влияет на снижение воздухопроницаемости фильтра.

3. Рекомендуется увязать снижение расхода воздуха с общим количеством испытательной пыли, внесенной в пылесос. Информацию для потребителя можно, например, изложить таким образом: при внесении 250 g пыли расход воздуха снижается на 40 %.

13.2. Проведение испытания

В соответствии с разд. 19 измеряют максимальный расход воздуха пылесоса. В пылесос вносят смешанную пыль в соответствии с приложением 1, п. 2.3. При работе пылесоса в нормальном рабочем положении обеспечивают скорость подачи пыли 100 g/min. Количество поданной смешанной пыли равняется 50 g на 1 l максимальной полезной емкости, измеренной в соответствии с разд. 12.

Расход воздуха измеряют снова после подачи пыли.

В течение всего испытания пылесос должен работать непрерывно.

Примечание. В штанговые пылесосы смешанную пыль вносят через соответствующее наполнительное устройство.

13.3. Обработка результатов

Снижение расхода воздуха (Raf) в процентах вычисляют по формуле

![]() (5)

(5)

где qтах - расход воздуха при чистом фильтре;

qc - расход воздуха при частично заполненном фильтре.

За результат снижения расхода принимают среднее арифметическое трех измерений.

14. ИЗМЕРЕНИЕ ЭФФЕКТИВНОСТИ ПЫЛЕУЛАВЛИВАНИЯ

14.1. Сущность метода

Метод заключается в измерении количества пыли, нагнетаемой пылесосом, взятой в совокупности их выходного отверстия, и воздушных потерь в части нагнетания.

14.2. Общие положения

Испытание, включая взвешивание, проводят с учетом условий в соответствии с пп. 2.6 и 2.8.

14.3. Проведение измерения

В фильтр пылесоса вносят вручную количество минеральной пыли (т) в граммах, определяемое по формуле

m = 25V1, (6)

где V1 - максимальная полезная емкость фильтра, определенная по разд. 12, 1.

Фильтр взвешивают и устанавливают его в пылесос. Включают пылесос на 2 min, после чего фильтр снимают и снова измеряют его массу.

Степень нагнетания пыли (kde) в процентах вычисляют по формуле

![]() (7)

(7)

где mi - масса фильтра пылесоса перед испытанием;

mf - масса фильтра пылесоса после испытания.

Проводят три отдельных измерения и вычисляют среднее арифметическое.

15. ИЗМЕРЕНИЕ СОПРОТИВЛЕНИЯ ПЕРЕМЕЩЕНИЮ НАСАДКИ

15.1. Сущность метода

Метод заключается в измерении силы трения при перемещении вперед и назад насадки по ковру в нормальных условиях работы.

15.2. Аппаратура

При проведении испытания применяют испытательное приспособление в соответствии с приложением 2, п. 6.

Примечание. Рекомендуется применение приспособления, передвигающегося вдоль направляющих, для поддержания ручки пылесоса на указанной (соответствующей) высоте с целью исключения излишнего нажатия на ковер насадкой при перемещении вперед и назад.

15.3. Материалы

При проведении испытания применяют испытательный ковер в соответствии с приложением 1, п. 1.2, который должен быть очищен от пыли и прикреплен к испытательному приспособлению.

Примечания:

1. Испытательные ковры, предназначенные для измерения сопротивления перемещению, не используют для других испытаний.

2. Испытательные ковры хранят в климатических условиях по п. 2.2 подвешенными или лежа, но не в рулонах.

15.4. Проведение испытания

Насадку перемещают вперед и назад в плотном соприкосновении с ковром, без излишнего нажатия на ковре насадкой, перпендикулярно направлению основы тканых ковров и перпендикулярно направлению производства нетканых (плюшевых) ковров, при скорости хода (0,5 ± 0,02) m/s.

Среднее арифметическое сопротивления перемещению при ходах вперед и назад определяют на основе средних отсчетов последних 10 ходов из 13 - 15 двойных ходов.

После каждой серии измерений легко взбивают вручную поверхность ковра при помощи щетки с мягким волосом, производя два двойных хода перпендикулярно направлению хода насадки с целью устранения следов, оставленных насадкой. Перед каждой серией измерений дают возможность ковру расслабиться в течение не менее 1 h.

Примечания:

1. Предельные значения, которые возникают при изменении направления хода насадки, не учитывают.

2. Испытание не проводят для сопел с приводом.

Сопротивление перемещению указывают в ньютонах.

В протоколе испытания указывают высоту направляющей для поддерживания ручки пылесоса, при которой проведено измерение.

16. ПРОВЕРКА РАБОТОСПОСОБНОСТИ

16.1. Сущность метода

Метод заключается в определении работоспособности пылесоса до появления повреждения, которое невозможно устранить в соответствии с инструкцией по эксплуатации.

16.2. Проведение испытания

Измеряют максимальный расход воздуха пылесоса, снабженного подходящим для нормальной работы шлангом по п. 18.2. Потом шланг снимают и уменьшают путем закрытия отверстия расход воздуха до половины максимального расхода. При таком расходе воздуха пылесос с продолжительным режимом работы должен работать в повторно-кратковременном режиме с периодом работы 14 min и 30 s и перерывом 30 s. Режим работы других пылесосов должен соответствовать номинальному. Вращающиеся щетки, если они имеются, вращаются вхолостую (см. п. 2.9).

Фильтр заменяют или чистят при уменьшении в процессе испытания потребляемой мощности, но не реже чем через каждые 100 h.

Примечание. Имея в виду, что пылесос при нормальном применении работает около 1 h в неделю, рекомендуется окончание испытания после 500 h.

16.3. Обработка результатов

Работоспособность определяют по продолжительности работы пылесоса без повреждений. Испытания проводят не менее чем на 3 образцах и вычисляют среднее арифметическое значение продолжительности испытаний (t в часах) до появления первого повреждения.

Примечание. Для более точной оценки работоспособности, в соответствии с п. 2.11 испытывают такое количество образцов, которое позволит провести статическую обработку результатов с достоверностью вывода 95 %.

17. МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

17.1. Испытание прочности сопел и щеток

17.1.1. Сущность метода

Метод заключается в определении устойчивости сопел и щеток на удар и другие формы небрежного обращения.

17.1.2. Проведение испытания

При испытании применяют вращающийся барабан в соответствии с приложением 2, п. 7. Насадку или щетку вынимают из барабана через соответствующие промежутки времени и проверяют.

Испытание продолжают до тех пор, пока насадка или щетка не окажется в состоянии неудовлетворительной работы (например, острые кромки, которые могут повредить ковер, жесткие поверхности и т.п., трещины, которые вызывают потери воздуха или изношенные соединения). Рекомендуется прекращать испытания после не более 500 оборотов барабана.

17.1.3. Оценка результатов испытания

Количеством падений, которым подвергают насадку или щетку внутри барабана без повреждений, измеряют устойчивость на удар. Материал и масса в граммах насадки и щетки должны быть записаны в протокол.

17.2. Проверка гибкости шланга

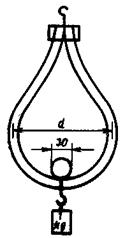

Сгибают в виде буквы U шланг длиной 1,5 m в соответствии с черт. 12, укрепляют концы шланга так, чтобы получилось минимальное расстояние между ними, при этом закрытая (изогнутая) часть шланга остается свободно провисающей (в виде буквы U).

Измеряют максимальное расстояние между осями ветвей (d) спустя 1 min после подвешивания или нагрузки гирями. Измеряют исходную гибкость (без приложения силы); потом низкую точку шланга нагружают гирями общей массой 1000 g и опять измеряют расстояние d.

Коэффициент гибкости (Kf) при нормальных условиях применения определяют по формуле

![]() (8)

(8)

где d0 - расстояние между осями ветвей без приложения силы;

d1000 - расстояние между осями ветвей при нагрузке гирями 1000 g.

Более высокое значение коэффициента Kf выражает более высокую гибкость.

17.3. Испытание долговечности гибкого шланга

17.3.1. Сущность метода

Метод заключается в определении количества изгибов, которое гибкий шланг со своими соединительными элементами выдерживает без повреждений, нарушающих герметичность шланга.

17.3.2. Аппаратура

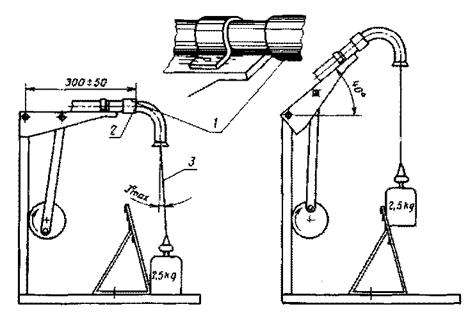

При проведении испытания применяют устройство в соответствии с черт. 13. Оно состоит из колеблющегося рычага, снабженного муфтой или патрубком для соединения шланга.

Исходное положение рычага - горизонтальное.

Провисающую часть шланга можно укоротить.

Рычаг, поддерживающий шланг и нагрузку, поднимает и опускает шатунно-кривошипный механизм с частотой (10 ± 1) min-1.

Нагрузку прилагают к шлангу таким образом, чтобы она могла в периоде колебания совершать свободно поступательное движение на (100 ± 10) mm и опираться на основание плиты в течение времени, за которое шланг полностью разгружается.

Для исключения колебания подвешенной гири (нагрузки) она отклоняется в сторону не более 3° с помощью раздвижной доски.

1 - муфта или патрубок для крепления шланга; 2 - конец испытуемого соединения шланга; 3 - нить для подвешивания гири

17.3.3. Проведение испытания

Шланг должен быть снабжен соединениями. Наконечник шланга, который держат рукой при нормальной работе, монтируют в устройстве и нагружают. Считают число колебаний до тех пор, пока шланг станет непригодным.

Рекомендуется прекращать испытания после 40000 колебаний.

17.4. Определение деформации (под нагрузкой) шланга и жестких труб

17.4.1. Сущность метода

Метод заключается в определении постоянной деформации шланга и жестких труб, когда прилагается нагрузка, равноценная среднему весу человека.

17.4.2. Аппаратура

При испытании применяют приспособление в соответствии с приложением 2, п. 11.

17.4.3. Проведение испытания

Испытуемый шланг (в случае конического соединения - его толстый конец) или испытуемые жесткие трубы для соединения ставят между испытательной плитой и плитой-подставкой.

Приводят указатель нагрузки в положение нуль. Устанавливают нуль на градуированной шкале в миллиметрах. Увеличивают нагрузку до 700 N и поддерживают ее при этом значении в течение 10 s.

Уменьшают нагрузку до нуля.

Измеряют остаточную деформацию. Измерение проводят спустя 1 min после снятия нагрузки.

Постоянная деформация выражена как уменьшение в процентах внешнего исходного диаметра.

17.5. Измерение массы

Массу пылесоса и каждой принадлежности определяют и записывают отдельно. Для ручных пылесосов указывают общую массу пылесоса с самыми тяжелыми принадлежностями, одновременно применяемыми в работе. Присоединительный шнур является составной частью массы пылесоса. Массу измеряют и указывают в килограммах с погрешностью не более 0,05 kg.

17.6. Измерение габаритных размеров

Записывают только размеры, необходимые для хранения пылесоса.

Габаритные размеры измеряют и указывают в миллиметрах. Погрешность измерений не должна превышать 5 mm.

18. ОПРЕДЕЛЕНИЕ АЭРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК

18.1. Сущность метода

Метод заключается в измерении падения давления и потребляемой мощности в зависимости от расхода воздуха.

18.2. Общие положения

Пылесосы проверяют в нормальных условиях со шлангом и (или) жесткой трубой, но без насадок и щеток.

Можно проводить дополнительное испытание с насадкой или щеткой, если это предписано или необходимо (при учете потерь).

18.3. Аппаратура

При проведении испытания применяют устройство в соответствии с приложением 2, п. 8.

18.4. Проведение измерения

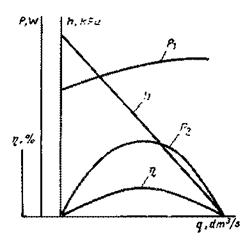

Расход воздуха, падение давления и потребляемую мощность измеряют для достаточного количества размеров отверстия дроссельной заслонки, чтобы можно было определить диаграмму падения давления и потребляемой мощности в зависимости от расхода воздуха по черт. 14.

Перед измерениями пылесос должен работать в соответствии с п. 2.7 для достижения установившегося режима.

Для определения точек кривых применяют дроссельную заслонку для изменения расхода воздуха. Для каждой позиции заслонки измеряют расход воздуха, падение давления и потребляемую мощность спустя 1 min с момента изменения позиции заслонки. После этого работу пылесоса возвращают в исходный режим, то есть он работает с полностью открытой заслонкой, что проверяют измерением температуры выпускаемого воздуха. Операцию продолжают до тех пор, пока кривая полностью будет построена при максимальном падении давления, соответствующем конечной точке.

h - падение давления в измерительной камере; q - расход воздуха; Р1 - потребляемая мощность; Р2 - полезная мощность; Т - коэффициент полезного действия

18.5. Обработка результатов измерения

Полезную мощность (Р2) в ваттах определяют по формуле

где q - расход воздуха, dm3/s;

h - падение давления, кРа.

Коэффициент полезного действия (h) в процентах определяют по формуле

![]() (10)

(10)

Кривые полезной мощности и коэффициента полезного действия строят в зависимости от расхода воздуха.

Примечание. Характеристики пылесосов указываются, как правило, для плотности воздуха r = 1,2 kg/m3 (то есть при температуре окружающей среды 20 °С, атмосферном давлении 101,3 kPa и относительной влажности 50 %). Для других плотностей должны быть сделаны необходимые поправки.

При помощи кривых, указанных на черт. 14, можно определить следующие характеристики:

1) максимальное падение давления (падение давления, соответствующее расходу воздуха, равному нулю);

2) максимальный расход воздуха (расход воздуха соответствующий падению давления, равному нулю);

3) максимальную полезную мощность;

4) максимальный коэффициент полезного действия.

ПРИЛОЖЕНИЕ 1

МАТЕРИАЛЫ ДЛЯ ИСПЫТАНИЙ

1. Нормализованный испытательный ковер

1.1. Общие указания

Для испытания необходимо 4 ковра каждого типа: один для испытаний с простыми насадками, другой - с вращающимися щетками, третий - для всасывания нитей и волокон и четвертый - для измерения сопротивления перемещению. Следует иметь по два экземпляра каждого типа: один для испытания, а другой для сравнения. Следовательно, приобретают 8 ковров каждого типа. Рекомендуемые размеры нормализованных испытательных ковров: 1,2 m - в направлении утка и 2 m - в направлении основы, что представляет собой достаточную испытательную поверхность и позволяет удобную манипуляцию, если применяется машина для выбивания ковров с целью удаления остаточной пыли из ковров перед испытанием.

1.2. Тип и качество нормализованных испытательных ковров

Для испытаний допускается применять любой тип ковра, но для сравнительных испытаний ковры должны иметь следующие характеристики:

1) удельная масса - 2,9 kg/m2;

2) цвет - одноцветный, темный;

3) материал канвы - хлопчатобумажные, шерстяные нити или рафии (джута) пропитанные;

4) материал ворса - новая шерсть;

5) удельная масса ворса - от 1 до 1,1 kg/m2;

6) длина ворса - от 7 до 7,5 mm;

7) кажущаяся плотность ворса - от 0,145 до 0,140 g/cm3;

8) количество клоков по длине - 37 на 10 cm;

9) количество клоков по ширине - 45 на 10 cm.

1.3. Предварительная обработка ковров

С новых ковров удаляют отделенный ворс перед использованием их для испытаний. Количество ворса может варьироваться в зависимости от типа ковра. Чистку продолжают до полного удаления отделенного ворса. Если масса собранного ворса при одном цикле чистки ковра не превышает 0,10 g/m2, предварительную обработку прекращают.

1.4. Замена ковра

Испытательные ковры при использовании претерпевают изменения. Поэтому через определенное время проверяют, насколько изменилась способность удаления пыли.

С этой целью проводят сравнительные проверки по удалению пыли на испытательных и сравнительных коврах при помощи эталонного пылесоса.

Если способность удаления пыли на испытательном и сравнительном коврах отличаются более чем на 8 %, то испытательный ковер заменяют.

2. Испытательная пыль

2.1. Минеральная пыль

Применяемая минеральная пыль состоит из песка с грануляцией, указанной в табл. 1 и на черт. 15.

2.2. Древесная мука

Буковая мука заменяет пыль на основе текстильных волокон, имеющуюся в квартирах. Она имеет грануляцию в соответствии с табл. 2 и черт. 15.

|

Количество пыли, которое проходит через сито, % массы |

|

|

2,0 |

100 |

|

1,0 |

97 |

|

0,5 |

86 |

|

0,25 |

70 |

|

0,125 |

50 |

|

0,063 |

37 |

1 - минеральная пыль; 2 - смешанная пыль (минеральная + древесная мука); 3 - древесная мука

|

Количество пыли, которое проходит через сито, % массы |

|

|

0,355 |

99 |

|

0,250 |

97 |

|

0,180 |

94 |

|

0,125 |

80 |

|

0,090 |

50 |

|

0,063 |

24 |

|

0,045 |

15 |

2.3. Смешанная пыль (минеральная и древесная мука)

Смешивают две массовые доли минеральной пыли по п. 2.1 настоящего приложения и одну массовую долю древесной муки в соответствии с п. 2.2 настоящего приложения (см. черт. 15).

3. Волокна

Для определения способности подбора волокон с ковра применяют шелковые волокна со следующими характеристиками:

1) шелковые клоки натуральной чесаной вискозы;

2) линейная плотность ![]() ;

;

3) длина 19,0 mm;

4) сухая обреза;

5) без обработки.

4. Нити

Для определения способности подбора нитей применяют хлопчатобумажные мерсеризованные нити линейной плотностью 16 tex.

ПРИЛОЖЕНИЕ 2

ИСПЫТАТЕЛЬНЫЕ УСТРОЙСТВА

1. Машина для выбивания ковров

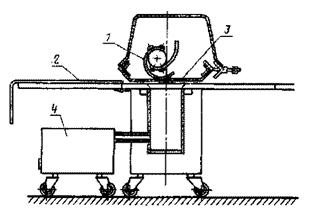

Машина (черт. 16) состоит из горизонтального цилиндра, снабженного кожаными язычками. Во время вращения цилиндра язычки бьют по ковру, который перемещается поперек машины сначала в одном направлении, затем - в обратном.

1 - вращающиеся кожаные язычки; 2 - ковер; 3 - тонкая кожаная лента; 4 - пылесос

2. Устройство для распределения пыли

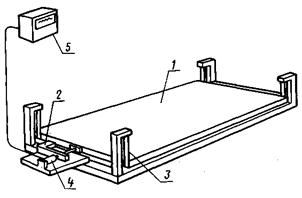

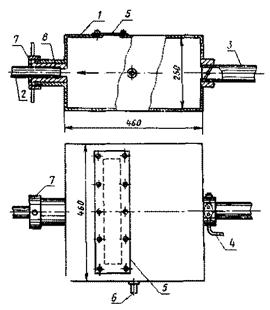

Распределительное устройство (черт. 17) в виде коробки располагается над испытательной поверхностью таким образом, чтобы вся поверхность была покрыта. Вентилятор, находящийся в распределительном устройстве, нагнетает воздух, смешанный с пылью, на стенку рассеяния, обеспечивая тем самым распределение пыли, которая затем осаждается.

1 - вентилятор; 2 - воронка; 3 - перегородка; 4 - уплотнительная прокладка из губчатой резины; 5 - внутренние стенки из эмалированной стали

Внутренние размеры распределительного устройства пыли на уровне испытательной поверхности - 700´1000 mm.

Благодаря приспособлению рециркуляции, расположенному в верхней части устройства, обеспечивается замкнутая циркуляция воздуха и ограничение пыли на испытательной поверхности.

Часть пыли, вводимой в распределительное устройство, прилипает к внутренним стенкам устройства из эмалированной листовой стали. Эту пыль необходимо устранять после каждого цикла распределения при помощи маятника, состоящего из кожаного мешка, наполненного свинцовой дробью размером от 2 до 3 mm и подвешенного на нити. Масса полного мешка - 150 g. Длина маятника - 350 mm (половина высоты стенки распределительного устройства пыли).

При падении маятника по направлению к центру стенок пыль удаляется.

Если распределительное устройство является новым, проводят 2 - 3 предварительных испытания для проверки создания условий прилипания пыли.

3. Валик для внедрения пыли в ковер

Внедрение пыли в ковер осуществляют валиком диаметром 70 mm, массой 30 kg и длиной 1 m, изготовленным из полированной стали (Ra 2,5). Он может быть снабжен рукояткой для ручного управления или приводимый двигателем.

4. Испытательная доска плоской жесткой поверхности

При измерениях для определения способности удаления пыли с плоских жестких поверхностей применяют сосновую слоистую доску, дополнительно необработанную (неокрашенную и т.п.) или доску из подобной древесины. Рекомендуются размеры доски 1,2´1,8 m.

5. Испытательная доска плоской жесткой поверхности со щелями

При измерениях для определения способности удаления пыли с плоских жестких поверхностей со щелями применяют сосновую слоистую доску необработанную (неокрашенную и т.п.) или доску из подобной древесины. Доска снабжена полозом из того же материала в соответствии с черт. 4.

Ширина испытательной доски должна быть вдвое больше внешней ширины насадки. В полозе делают щель с гладкой поверхностью шириной 3 mm и глубиной 10 mm.

6. Приспособление для проверки сопротивления перемещению насадки

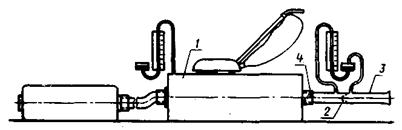

Приспособление состоит из тележки, к которой прикрепляют ковер. Тележка может передвигаться по горизонтали до какого-то предела. Перемещение вперед и назад переданы датчику перемещений, выход которого соединен с прибором-указателем или регистрирующим прибором. Частота собственных колебаний подвижной системы должна быть свыше 25 Hz (черт. 18).

1 - тележка; 2 - пружина; 3 - элементы подвешивания; 4 - датчик перемещения; 5 - указательный или регистрирующий прибор

7. Барабан для испытания прочности насадок и щеток

При испытании прочности насадок и щеток применяют барабан, изготовленный из листовой стали на черт. 19. Барабан вращается с частотой 5 min-1. Испытуемый предмет падает попеременно с одного основания на другое. Основание барабана состоит из деревянных дубовых досок, прикрепленных к листовой стали. Привод барабана осуществляется двигателем с прямым сцеплением или трапецеидальным передаточным (приводным) ремнем.

Счетчик, присоединенный к оси барабана, считает количество падений, которым подвергается насадка.

1 - листовая сталь; 2 - дубовые доски; 3 - смотровое окно.

8. Устройства и приборы для определения аэродинамических характеристик

Для определения аэродинамических характеристик применяют дебитомер воздуха, ваттметр и измерительную камеру, к которой присоединяют пылесос, дебитомер и вакуумметр в соответствии с черт. 20.

8.1. Измерительная камера

Измерительная камера изготовлена из листовой стали в соответствии с черт. 23. Допускается применение измерительной камеры с внутренними размерами 500´500 mm.

1 - измерительная камера; 2 - нормализованное сопло; 3 - измерительная труба; 4 - заслонка

1 - измерительная камера; 2 - всасывающая труба пылесоса; 3 - измерительная труба дебитомера; 4 - заслонка; 5 - крышка отверстия для соединения штанговых пылесосов; 6 - соединение вакуумметра; 7 - гайка; 8 - внутренняя манжета

8.2. Вакуумметр

Вакуумметр должен быть указательного типа или с U-образной трубкой. Погрешность измерений не должна превышать 1 %.

8.3. Расходомер

Использованный расходомер должен обеспечивать измерения с погрешностью не более 2 %.

9. Весы

Средства взвешивания, применяемые при определении способности удаления пыли, определении способности удаления пыли с частично заполненным фильтром и измерении количества пыли, нагнетаемого пылесосом, должны показать измеренные значения 0,5; 0,05 и 0,005 g соответственно.

10. Приспособление для инкрустирования волокон

Волокна инкрустируют на испытательном ковре приспособлением, состоящим из 18 пластин толщиной 0,25 mm, расположенных на раме на расстоянии между центрами соседних пластин 12,5 mm, в соответствии с черт. 22. Общий вес приспособления 8,829 N, т.е. к каждой пластине прилагается сила 0,49 N.

Пластины сделаны из пружинной стали.

Диаметр распорки между пластинами - 10 mm.

11. Приспособление для определения деформации гибких шлангов и жестких труб

Приспособление состоит из пресса с винтом, который передает силу через рессору испытательной плите, установленной на шаровой опоре, в соответствии с черт. 23.

1 - испытательная плита размером 80´80mm; 2 - рессора; 3 - образец; 4 - указатель нагрузки; 5 - градуированная шкала для измерения деформации.

Сила, передвигающая испытательную силу, показана указателем нагрузки. Постоянную деформацию измеряют на кулисной шкале, градуированной в миллиметрах.

ИНФОРМАЦИОННОЕ ПРИЛОЖЕНИЕ

О СТЕПЕНИ ВОСПРОИЗВОДИМОСТИ РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

С учетом довольно низкой степени точности и способности воспроизведения результатов измерений, вызванной колебаниями во времени и составе испытательной аппаратуры, применяемой для измерения, большинство описанных методов могут применяться с большой степенью достоверности только при проведении сравнительных испытаний на определенном количестве приборов в одно и то же время, в одной и той же лаборатории, одним и тем же оператором.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Автор - делегация СРР в Постоянной Комиссии по сотрудничеству в области стандартизации.

2. Тема - 01.577.10-77.

3. Стандарт СЭВ утвержден на 55-м заседании ПКС.

4. Сроки начала применения стандарта СЭВ:

|

Сроки начала применения стандарта СЭВ |

||

|

в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству |

в народном хозяйстве |

|

|

НРБ |

Июль 1986 г. |

Июль 1986 г. |

|

ВНР |

Январь 1987 г. |

Январь 1987 г. |

|

СРВ |

|

|

|

ГДР |

Июль 1986 г. |

Июль 1986 г. |

|

Республика Куба |

|

|

|

МНР |

|

|

|

ПНР |

- |

- |

|

СРР |

Июль 1985 г. |

- |

|

СССР |

Январь 1986 г. |

Январь 1986 г. |

|

ЧССР |

Июль 1986 г. |

Июль 1986 г. |

5. Срок проверки - 1990 г.

6. Использованный международный документ по стандартизации: Публикация МЭК 312-81.

Стандарт СЭВ полностью соответствует Публикации МЭК 312-81.

СОДЕРЖАНИЕ