|

СТАНДАРТ СЭВ |

СТ СЭВ 4137-83 |

||

|

ПОЛОТЕРЫ ЭЛЕКТРИЧЕСКИЕ БЫТОВЫЕ Методы функциональных испытаний |

|||

|

|

|||

|

|

Утвержден Постоянной Комиссией по сотрудничеству в области стандартизации Прага, июль 1983 г.

Настоящий стандарт СЭВ распространяется на электрические полотеры для бытовых и подобных целей, предназначенные для сухой натирки полов, и устанавливает методы типовых функциональных испытаний.

1. ОПРЕДЕЛЕНИЕ РАСПРЕДЕЛЕНИЯ МАСТИКИ

1.1. Сущность метода

Метод определения распределения мастики заключается в оценке равномерности толщины слоя мастики, нанесенной на поверхности испытательного настила.

1.2. Общие указания

1.2.1. Электрические измерительные приборы, за исключением счетчиков, должны соответствовать классу точности не ниже 0,5. Специальные средства испытания указаны в соответствующих разделах.

1.2.2. Испытание проводят при следующих условиях:

1) температуре окружающей среды (20 ± 2) °С;

2) относительной влажности воздуха от 60 до 70 %;

3) атмосферном давлении от 86 до 106 кРа.

Указанные атмосферные условия следует соблюдать в случае, если они оказывают решающее влияние на результат испытания.

Испытание образца проводят при номинальном напряжении и номинальной частоте, с допускаемым отклонением ±2 %.

С целью приработки образец перед началом испытания включают в работу на 2 h на пластмассовом, покрытом мастикой настиле с частотой 15 двойных ходов в 1 min и 1 m длины хода.

В случае возможного отрицательного влияния на результаты испытания электростатических зарядов, их следует свести к минимуму.

Если образец имеет несколько наборов щеток, испытание следует проводить рекомендуемыми для данного испытательного настила щетками.

1.3. Аппаратура

При проведении определения распределения мастики применяют весы и метр.

1.4. Материалы

1.4.1. Для проведения испытаний следует использовать одноцветный настил с гладкой поверхностью, изготовленный из термопластических материалов. Предпочтительным цветом является черный или темно-коричневый.

Предусмотренный для проведения испытания настил следует заменять новым в зависимости от заключений испытательной лаборатории.

1.4.2. Применяется бесцветный натирочный материал из однородной пастообразной масляной мастики со следующей характеристикой:

1) органические растворители.............................................................. от 70 до 75 %;

2) сухие остатки...................................................................................... от 25 до 30 %;

3) потери на испарение в течение 120 h.............................................. не более 4 %;

4) глубина проникновения пенетрационной иголки (500 g; 30 s; 20 °С) не более 3 mm.

При указании в руководстве по эксплуатации электрополотера другого вещества для обработки пола следует применять указанное вещество.

1.5. Подготовка к испытанию

1.5.1. Испытательный настил неподвижно фиксируется на ровном и гладком полу. При этом должно быть обеспечено условие, чтобы температура испытательного настила соответствовала комнатной температуре.

1.5.2. Испытательную поверхность нового испытательного настила следует очистить полировочным сукном (мягкой суконкой) из мольтона, смоченным смесью растворителей перхлорэтилена и бензина 80/110 в соотношении 1:1 (объемных частей). После этого на испытательную поверхность наносят мастику. После выдержки в течение 4 h пленку воска снимают при помощи указанной смеси растворителей. Указанную обработку повторяют до полной очистки поверхности. Очищенную испытательную поверхность следует высушивать при комнатной температуре не менее чем 12 h на воздухе.

1.5.3. Перед испытанием остатки мастики и грязь с испытательной поверхности удаляются при помощи указанной смеси растворителей. После этого испытательную поверхность следует высушивать при комнатной температуре не менее чем 12 h. Указанную обработку повторяют до полной очистки поверхности.

1.6. Проведение испытания

1.6.1. На чистую и сухую испытательную поверхность испытательного настила равномерно наносят мастику из расчета 5 g/m2. Для испытания образца без приспособления или нанесения и распределения мастики следует применять соответствующие средства для ручного нанесения и распределения мастики. При испытании образца с приспособлением для нанесения мастики следует выполнять соответствующие указания инструкции по эксплуатации, соблюдая вышеуказанную концентрацию нанесенного слоя. Мастику, нанесенную на испытательную поверхность, следует высушивать в течение 30 min.

1.6.2. Равномерность нанесения мастики определяется визуально, при этом не должно быть четко выраженных полос, а также непокрытых и поврежденных участков.

Поврежденными считаются участки с дефектами, не устраняемыми последующим процессом натирки. При ручном нанесении и распределении мастики соответствующими средствами следует обеспечивать выполнение всех признаков оценки.

2. ОПРЕДЕЛЕНИЕ КАЧЕСТВА НАТИРКИ

2.1. Сущность метода

Метод определения качества натирки заключается в измерении полученного блеска вследствие обработки полотером поверхности испытательного пластмассового настила.

2.2. Общие указания по п. 1.2.

2.3. Аппаратура

При проведении испытаний применяют аппаратуру в соответствии с п. 1.3 и гляриметр.

Оптическая геометрия гляриметра должна соответствовать 60°. Нулевое положение шкалы должно совпадать с механической нулевой точкой (при погашенной лампе). Верхнее деление шкалы должно соответствовать коэффициенту отражения черного испытательного стекла.

Используемый для определения качества натирки настил следует заменять новым после десятикратного применения.

2.5. Подготовка к испытанию

Очистку и размещение испытательного настила следует проводить согласно п. 1.5.

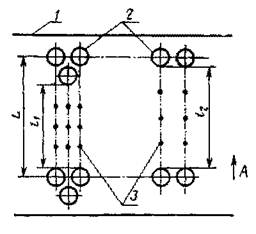

Нанесение и распределение мастики следует проводить согласно п. 1.6 в соответствии с черт. 1. Подготовка образца производится в соответствии с указаниями инструкции по эксплуатации прибора.

1 - испытательный настил; 2 - расположение щеток у образца, оборудованного соответственно тремя или двумя щетками; 3 - измерительные точки; L - длина хода, равная 600 mm; l1, l2 - длина свободной поверхности; A - направление работы

2.6. Проведение испытания

При рабочих условиях образец следует прямолинейно передвигать в рабочем направлении по испытательной поверхности, показанной на черт. 1, причем скорость хода составляет 0,5 m/s. Натирка производится на дорожке шириной следа образца. Длина хода - 0,6 m. На данной дорожке выполняются три двойных хода, начиная с хода вперед.

В точках, отмеченных на черт. 1, блеск измеряют гляриметром в зависимости от расположения щеток образца. Гляриметр устанавливается на направлении движения образца. Пучок световых лучей следует направлять на исходную точку. Измерительные точки расположены на линиях, проходящих через центр щёток. Расстояния между точками определяется делением длины свободной поверхности на четыре участка. Таким образом, получаются три точки на каждой линии, проходящей через центр щеток, т.е. соответственно 3, 6 или 9 измерительных точек у образцов, оборудованных 1, 2 или 3 щетками. Испытания проводят трехкратно на находящихся рядом испытательных поверхностях.

Результатом считают среднее арифметическое значение замеров.

3. ОПРЕДЕЛЕНИЕ ШИРИНЫ СЛЕДА

3.1. Сущность метода

Метод определения ширины следа заключается в измерении видимого следа полотера после поступательного движения по покрытому мастикой полу.

3.2. Общие указания по п. 1.2.

Выбранная поверхность испытательного настила должна обеспечивать выполнение испытания без ограничений.

3.5. Подготовка к испытанию.

Подготовка образца проводится в соответствии с указаниями инструкции по эксплуатации прибора. Размещение испытательного настила проводить по п. 1.5. Нанесение и распределение мастики проводить по п. 1.6.

3.6. Проведение испытания

При испытаниях в рабочих условиях образец следует прямолинейно передвигать в рабочем направлении по испытательной поверхности, причем скорость хода составляет 0,5 m/s. Длина хода - 0,6 m.

Ширина следа измеряется на пяти точках, равномерно распределенных по длине хода.

Результатом считают среднее арифметическое замеров.

4. ОПРЕДЕЛЕНИЕ ШИРИНЫ КРАЙНЕЙ ПОЛОСЫ

4.1. Сущность метода

Метод определения ширины крайней полосы заключается в измерении ширины ненатертой полосы вдоль стен, ограничивающих поверхность обрабатываемых полотерами полов.

4.2. Общие указания по п. 1.2.

4.5. Подготовка к испытанию

Размещение испытательного настила следует проводить согласно п. 1.5.

Нанесение и распределение мастики следует проводить согласно п. 1.6. Выбранная поверхность испытательного настила должна обеспечивать выполнение испытания без ограничений.

На испытательной поверхности неподвижно крепится плинтус высотой 100 mm, длина которого обеспечивает длину хода образца, равную 0,6 m.

Подготовка образца проводится в соответствии с указаниями инструкции по эксплуатации прибора.

4.6. Проведение испытания

При испытаниях в рабочих условиях образец следует передвигать в рабочем направлении по испытательной поверхности вдоль данного плинтуса, причем скорость хода составляет 0,5 m/s.

Ширину ненатертой полосы вдоль плинтуса следует измерять на пяти точках, равномерно распределенных по длине хода.

Результатом считают среднее арифметическое значение замеров.

5. ОПРЕДЕЛЕНИЕ ШИРИНЫ СРЕДНЕЙ ПОЛОСЫ

5.1. Сущность метода

Метод определения ширины средней полосы заключается в измерении ширины полосы, которая остается ненатертой в середине следа полотеров с двумя щетками.

5.2. Общие указания по п. 1.2.

5.5. Подготовка к испытанию

Размещение испытательного настила следует проводить согласно п. 1.5.

Нанесение и распределение мастики следует проводить согласно п. 1.6, причем выбранная поверхность испытательного настила должна обеспечивать выполнение испытания без ограничений.

Подготовка образца проводится в соответствии с указаниями инструкции по эксплуатации прибора.

5.6. Проведение испытания

При испытаниях в рабочих условиях образец следует прямолинейно передвигать в рабочем направлении по испытательной поверхности, причем скорость хода составляет 0,5 m/s. Длина хода - 0,6 m.

Ширину ненатертой средней полосы измеряют на пяти точках, равномерно распределенных по длине хода.

Результатом считают среднее арифметическое значение замеров.

6. ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

6.1. Сущность метода

Метод определения производительности полотера заключается в определении величины обработанной поверхности испытательного настила в единицу времени.

6.2. Общие указания по п. 1.2.

6.3. Аппаратура

При определении производительности полотера применяют аппаратуру по п. 1.3 и секундомер.

6.5. Подготовка к испытанию по п. 2.5.

6.6. Проведение испытания

Испытания проводят для определения количества двойных ходов на одной полосе, необходимых для получения максимального значения качества натирки испытательного настила. Для этого после каждого двойного хода измеряют степень блеска. Испытание проводят до степени блеска, значение которого не будет изменяться более чем на 5 %.

Для полотеров с двумя щетками следует указать ширину хода с учетом перекрытия следов, которое нужно для получения полной натертой поверхности. В этом случае протокол испытания должен содержать замечание, из которого вытекает предусмотренное для вычисления ширины хода перекрытие.

6.7. Обработка результатов

Производительность (Q) в m2/h определяется по формуле

где п - количество двойных ходов на 1 полосе;

V - скорость хода, m/s;

B - ширина хода, m;

L - длина хода, m.

7. ОПРЕДЕЛЕНИЕ НАТИРАЕМОГО УЧАСТКА ПОД МЕБЕЛЬЮ

7.1. Сущность метода

Метод определения натираемого участка под мебелью заключается в определении зависимости глубины работы от свободного расстояния под мебелью.

7.2. Общие указания по п. 1.2.

7.3. Аппаратура по п. 1.3 и мебель со свободным пространством к полу или соответствующее приспособление.

7.5. Подготовка к испытанию

Размещение испытательного настила следует проводить согласно п. 1.5.

Нанесение и распределение мастики проводят по п. 1.6.

Подготовка образца производится в соответствии с указаниями инструкции по эксплуатации прибора.

7.6. Проведение испытания

На настил следует поставить мебель со свободным пространством к полу или соответствующее приспособление. При испытаниях образец, находящийся в предусмотренном для работы под мебелью положении, в эксплуатационных условиях продвигают под мебелью или указанным приспособлением насколько это возможно, причем, щетки всей площадью должны соприкасаться с полом.

Следует измерить глубину работы, т.е. ту глубину, до которой можно натирать пол, измеренную от лобовой стороны мебели, или приспособления до того места, которого щетки еще достигают. Значение двух величин - свободное расстояние к полу и глубину работы - следует измерить. Результат испытаний следует изображать как кривую, показывающую соотношение между расстоянием к полу и глубиной работы.

8. ОПРЕДЕЛЕНИЕ СИЛЫ СОПРОТИВЛЕНИЯ НАПРАВЛЕННОМУ ДВИЖЕНИЮ

8.1. Сущность метода

Метод определения силы сопротивления направленному движению заключается в измерении силы при направленном установившемся движении, которая возникает в условиях нормальной работы полотера по п. 2.6.

8.2. Общие указания по п. 1.2.

8.3. Аппаратура

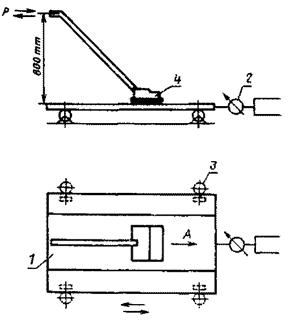

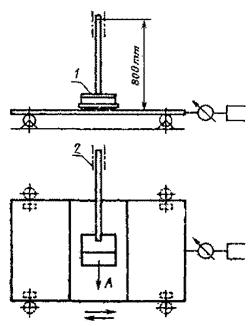

При определении силы сопротивления направленному движению применяют аппаратуру по п. 1.3 и испытательное приспособление по черт. 2.

Указанное приспособление состоит из ровной и гладкой плиты, легко передвигаемой в рабочем направлении, причем плита идет по направляющим, исключающим ее боковое смещение.

По направлению движения плиты необходимо установить динамометр, требующий очень незначительного изменения пути для учета измеряемых значений.

В целях обеспечения минимальной силы трения предусмотреть легкую конструкцию испытательного приспособления.

Примечание. Установка передвигаемой плиты может не соответствовать изображению на чертеже, но следует соблюдать функциональную схему.

8.5. Подготовка к испытанию

Очистку испытательного настила следует проводить согласно п. 1.5. Нанесение и распределение мастики следует проводить согласно п. 1.6.

Подготовка образца производится в соответствии с указаниями инструкции по эксплуатации прибора. Для отсасывающих полотеров следует использовать чистый фильтр.

Испытуемый образец должен быть оснащен щетками, которые создают самую большую силу сопротивления.

8.6. Проведение испытания

1 - передвигаемая плита с испытательным настилом; 2 -

динамометр; 3 - боковые направляющие; 4 - образец; P - сила перемещения; A - направление работы; ![]() -

направление перемещения плиты

-

направление перемещения плиты

При испытаниях в эксплуатационных условиях образцом выполняют возвратно-поступательное движение по испытательной поверхности испытательного приспособления, по черт. 2 в рабочем направлении, причем скорость хода должна составлять 0,5 m/s.

Силу сопротивления направленному движению (F1) в ньютонах рассчитывают по формуле

F1 = F2 + F3, (2)

где F2 - максимальное значение силы, показанное динамометром, N;

F3 - сила трения испытательного приспособления, N.

Испытания проводят трехкратно.

Результатом считают среднее арифметическое замеров.

Примечание. Сила трения F3 определяется динамометром при перемещении рукой подвижной плиты приспособления.

9. ОПРЕДЕЛЕНИЕ СИЛЫ БОКОВОГО СМЕЩЕНИЯ

9.1. Сущность метода

Метод определения силы бокового смещения заключается в измерении силы при установившемся движении, которая в условиях нормальной работы полотера по п. 2.6 смещает полотер в поперечном направлении.

9.2. Общие указания по п. 1.2.

9.3. Аппаратура

При определении силы бокового смещения применяют аппаратуру по п. 1.3 и испытательное приспособление по черт. 2.

9.5. Подготовка к испытанию

Подготовку проводят согласно п. 8.2, причем размещение испытательного настила на испытательном приспособлении должно соответствовать черт. 3.

1 - образец; 2 - приспособление для ограничения

прямолинейного бокового движения образца; A - направление работы;![]() - направление

перемещения плиты

- направление

перемещения плиты

9.6. Проведение испытания

При испытаниях образец ставят на испытательную поверхность согласно черт. 3 таким образом, чтобы направление его работы образовало угол в 90° к направлению замера силы сопротивления направленному движению. Для замера образец следует подключать к источнику питания.

Соответствующим приспособлением обеспечивать неподвижное положение образца, т.е. исключать перемещение его по направлению работы или по направлению силы бокового смещения. Смещение плиты вращающимися щетками считают измеряемым значением силы бокового смещения.

Расчет силы бокового смещения (F4) в ньютонах проводится по формуле

где F5 - максимальное значение силы, показанное динамометром, N;

F6 - сила трения испытательного приспособления, N.

Испытания проводят трехкратно.

Результатом считают среднее арифметическое замеров.

10. ОПРЕДЕЛЕНИЕ ДЛИНЫ СОЕДИНИТЕЛЬНОГО ШНУРА

10.1. В качестве средств испытаний необходимо применять измерительную ленту.

10.2. Длину соединительного шнура у образца измеряют от точки выхода шнура из прибора до входа в штепсельную вилку.

11. ОПРЕДЕЛЕНИЕ МАССЫ

11.1. В качестве средств испытаний необходимо применять весы с допустимой погрешностью не более 0,050 kg.

11.2. Массу образцов определяют взвешиванием.

ИНФОРМАЦИОННОЕ ПРИЛОЖЕНИЕ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1. Полотер - прибор, предназначенный для натирки полов.

2. Отсасывающий полотер - полотер, снабженный всасывающим приспособлением, выполняющий дополнительное действие отсасывания пыли в процессе натирки.

3. Двойной ход - возвратно-поступательное движение полотера между двумя параллельными направлению движения линиями, ограничивающими определенную поверхность.

4. Ход вперед - поступательное движение полотера во время двойного хода.

5. Ход назад - возвратное движение полотера во время двойного хода.

6. Длина хода - прямоугольное расстояние движения полотера между двумя параллельными линиями, между которыми осуществляется движение.

7. Ширина следа - ширина видимого следа полотера после поступательного движения по покрытому мастикой полу.

8. Ширина хода - ширина следа, сокращенная на 50 mm, если нет других указаний.

9. Скорость хода - средняя скорость полотера в процессе обработки пола.

10. Качество натирки - блеск, достигаемый необходимым количеством двойных ходов, который определяется величиной коэффициента отражения на испытательной поверхности.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. Автор - делегация ГДР в Постоянной Комиссии по сотрудничеству в области стандартизации.

2. Тема - 01.577.12-77.

3. Стандарт СЭВ утвержден на 53-м заседании ПКС.

4. Сроки начала применения стандарта СЭВ:

|

Сроки начала применения стандарта СЭВ |

||

|

в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству |

в народном хозяйстве |

|

|

НРБ |

Январь 1985 г. |

Январь 1985 г. |

|

ВНР |

Январь 1985 г. |

Январь 1985 г. |

|

СРВ |

|

|

|

ГДР |

Июль 1985 г. |

Июль 1985 г. |

|

Республика Куба |

|

|

|

МНР |

|

|

|

ПНР |

|

|

|

СРР |

Январь 1986 г. |

- |

|

СССР |

Январь 1985 г. |

Январь 1985 г. |

|

ЧССР |

Июль 1985 г. |

Июль 1985 г. |

5. Срок первой проверки - 1990 г., периодичность проверки - 5 лет.

6. Использованные международные документы по стандартизации: Публикация МЭК 369-71.

СОДЕРЖАНИЕ

(

(