Министерство нефтяной промышленности

ВНИИСПТнефть

УТВЕРЖДЕН

Зам. начальника

Главтранснефти

В.Х. Галюком

14 января 1987 г.

РУКОВОДЯЩИЙ

ДОКУМЕНТ

ИНСТРУКЦИЯ

ПО РЕМОНТУ ЖЕЛЕЗОБЕТОННЫХ ПРЕДВАРИТЕЛЬНО

НАПРЯЖЕННЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ ДЛЯ

НЕФТИ

РД 39-0147103-378-87

1987

Настоящая

инструкция разработана Всесоюзным научно-исследовательским институтом по сбору,

подготовке и транспорту нефти и нефтепродуктов (ВНИИСПТнефть) и Львовским

ордена Ленина политехническим институтом им. Ленинского комсомола.

Она включает

технологию капитального ремонта железобетонных предварительно напряженных

цилиндрических резервуаров, разработанную в соответствии с утвержденным ТЗ

39-30-1640-85 и изложенную в "Дополнениях и изменениях к "Инструкции

по ремонту железобетонных предварительно напряженных цилиндрических резервуаров

для нефти" и "Рекомендациях по технологии капитального ремонта

железобетонных предварительно напряженных цилиндрических резервуаров". Эта

технология капитального ремонта принята приемочной комиссией и рекомендована к

внедрению (Акт приемки № 39-30-006/137-85/86 от 31.10.85 г. утвержден 26.05.86

г.).

Инструкция

составлена сотрудниками ВНИИСПТнефть П.М. Бондаренко, Н.М. Фатхиев, Ф.М.

Сиразетдинов, К.Г. Минина, В.В. Пашков) и ЛоЛПИ им. Ленинского комсомола (Л.А.

Дорошкевич, Б.А. Шостак, Г.Н. Гладышев, Б.Ю. Максимович).

Замечания и

предложения по инструкции просим направлять по адресу: 450055, г. Уфа, проспект

Октября, 144/3, ВНИИСПТнефть.

РУКОВОДЯЩИЙ

ДОКУМЕНТ

Инструкция по

ремонту железобетонных предварительно

напряженных цилиндрических резервуаров для нефти

РД

39-0147103-378-87

Вводится взамен "Инструкции

по ремонту железобетонных

предварительно напряженных

цилиндрических резервуаров

для нефти", 1977 г.

Срок введения

установлен с 01.01.88 г.

Срок действия до

31.12.90 г.

Настоящая

Инструкция разработана на основании накопленного опыта,

научно-исследовательских и проектных работ по ремонту железобетонных

резервуаров и распространяется на железобетонные предварительно напряженные

цилиндрические резервуары для нефти.

В Инструкции

изложены характерные дефекты в строительных конструкциях резервуаров, методика

их обследования и дефектоскопии, конструктивные решения и технологические

приемы по ремонту железобетонных резервуаров. По содержанию и изложению она

соответствует РД 39-4701482-000-85 "Разработка и внедрение технологических

процессов для нефтяной промышленности".

Инструкция

предназначена в качестве практического руководства при определении фактического

состояния и ремонта железобетонных резервуаров, эксплуатируемых на предприятиях

Главтранснефти.

Отступления от

настоящей Инструкции допускаются, если эти отступления позволяют добиться более

совершенного решения по обследованию или ремонту ЖБР и в то же время позволяют

обеспечить

полную безопасность.

Ответственность

за организацию выполнения настоящей инструкции на местах возлагается на

руководство УМН.

1.1. Настоящая

"Инструкция по ремонту железобетонных предварительно напряженных цилиндрических

резервуаров для нефти" распространяется на ремонт строительных конструкций

резервуаров без металлической облицовки.

Примечание: Инструкция не распространяется

на замену и ремонт технологического оборудования, смонтированного на резервуаре

(задвижки, дыхательная арматура, система газоуравнительной обвязки, система

молниезащиты и др.).

1.2.

Резервуары в процессе эксплуатации должны регулярно подвергаться техническому

обследованию и ремонту согласно графикам, утвержденным главным инженером УМН

(РУМН). Техническое обследование выполняется группой инженерно-технического

персонала, назначаемой руководством УМН или РУМН. Периодичность технического

обследования не менее двух раз в год - весной и осенью. При проведении технического

обследования должны быть оценены герметичность корпуса резервуара и места ввода

трубопровода, степень коррозии ПРП и других металлических конструкций и

трубопроводов на резервуаре, прочность и газонепроницаемость покрытия,

состояние защитного слоя бетона верхнего пояса многослойной предварительно

напряженной арматура стенки резервуара, а также осадка резервуара, состояние

обсыпки, отмостки, прилегающего к резервуару участка грунта, системы отвода

поверхностных вод.

Герметичность

корпуса резервуара может быть оценена по степени попадания нефти из резервуара в

дренажную систему, контрольные скважины или по выходу нефти на поверхность

грунта вблизи обследуемого резервуара и др.

1.3.

При обнаружении признаков нарушения герметичности резервуара или прочности его

конструктивных элементов, а также при переливах нефти, сопровождаемых

значительными деформациями покрытия, немедленно проводится техническое

обследование соответствующих конструктивных элементов.

Техническое

обследование проводится инженерно-техническим персоналом с привлечением, в

случае необходимости, специалистов проектной или исследовательской организаций,

ответственных за проектные и конструктивные решения этих резервуаров. Кроме

этого, резервуары должны подвергаться комплексному техническому обследованию

через каждые 10 лет.

Результаты

технического обследования по п. 1.2., 1.3. оформляются актом или

дефектной ведомостью, утверждаемым главным инженером УМН или РУМН.

1.4. Все работы

по техническому обследованию резервуаров по п. 1.3., а также по ремонту

резервуаров выполняются после зачистки и дегазации резервуара до санитарных

норм в соответствии с ГОСТ 12.1.005-76 "Воздух рабочей зоны. Общие

санитарно-гигиенические требования".

Перед зачисткой

и дегазацией резервуара необходимо провести следующие работы:

освобождение

резервуара и подводящих к нему трубопроводов от нефти;

отсоединение

резервуара от трубопроводов и системы газовой обвязки с установкой заглушек с

хвостовиком.

Зачистка

резервуаров должна производиться согласно требованиям "Правил технической

эксплуатации железобетонных резервуаров для нефти".

1.5. На

основании результатов технического обследования, произведенного в соответствии

с п. 1.3.,

составляется проект ремонта резервуара.

Ремонт

конкретного резервуара должен производиться только по индивидуальному проекту на

его ремонт, включающему проект производства работ.

Целесообразность

ремонта резервуара должна решаться в каждом конкретном случае на основании

дефектной ведомости и технико-экономического анализа.

1.6. Все работы,

связанные с подготовкой и проведением технического обследования и ремонта

резервуара должны выполняться при строгом соблюдении требований безопасности,

изложенных в разделе 9 настоящей инструкции.

Железобетонные

цилиндрические резервуары, эксплуатирующиеся в системе Миннефтепрома, построены

по типовым проектам 7-02-296, 7-02-158, 7-02-164-ЖБР 10000 и Т-1470, 7-02-208

ЖБР 30000.

Размеры

резервуаров, м: ЖБР 10000 ЖБР

30000

диаметр 42 66

высота 7,8 9

площадь зеркала

продукта, м2 1382 3407

геометрический

объем, м3 10000 30000

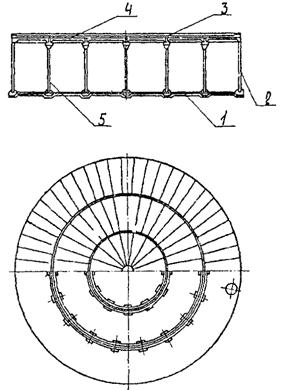

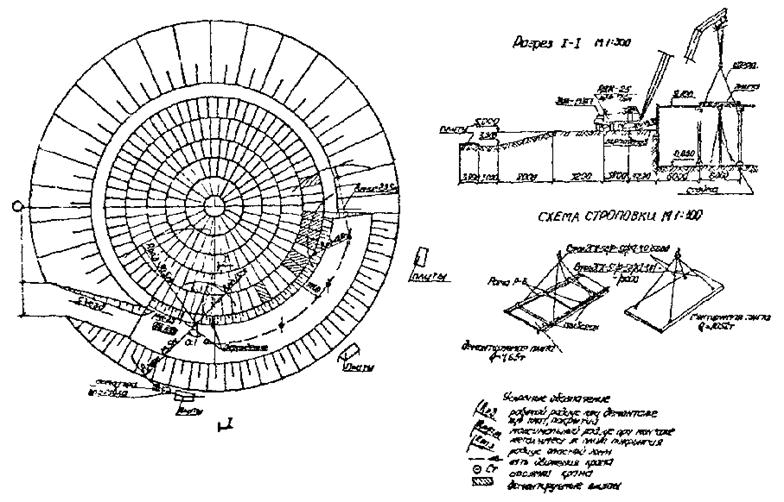

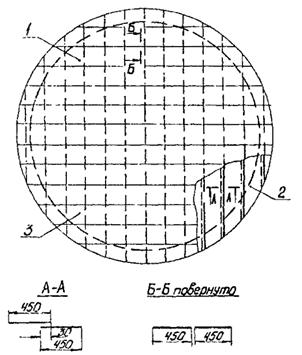

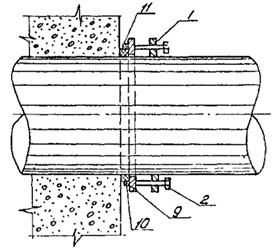

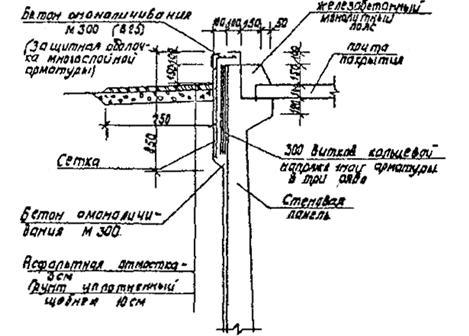

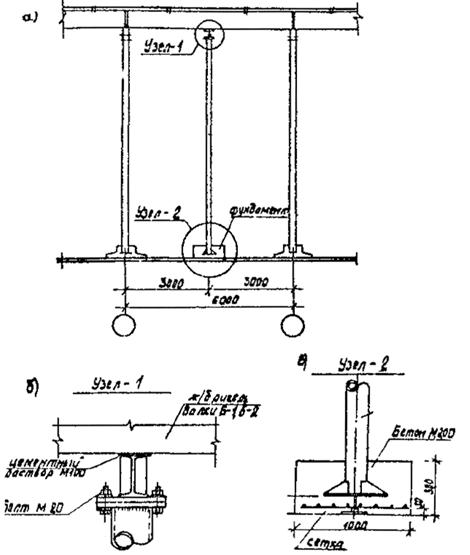

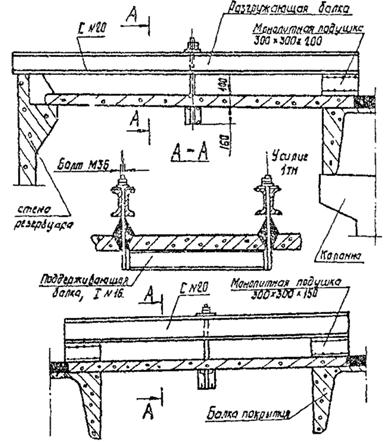

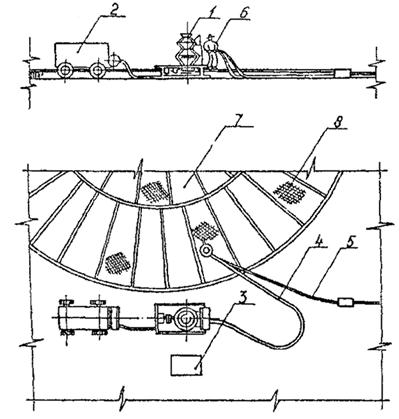

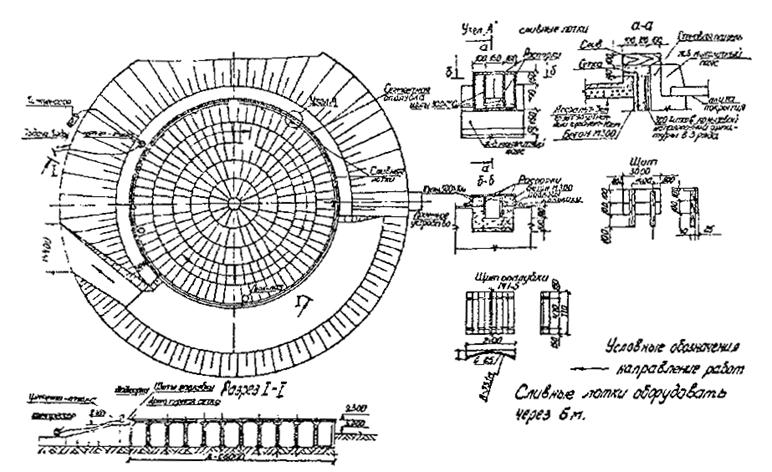

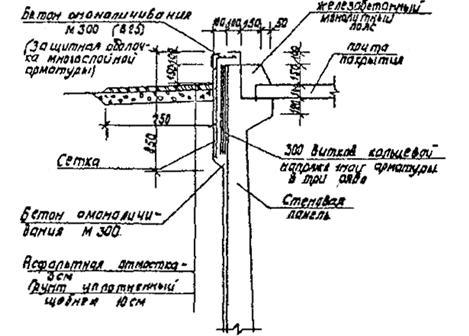

Конструкция

резервуаров включает в себя: днище, стенку, покрытие и колонны, поддерживающие

покрытия (рис. 1).

Днище резервуара

монолитное, толщиной 120 мм из бетона М-200 повышенной плотности. В местах

опирания колонн днище имеет утолщения в сторону основания. Плита днища

армирована в верхней и нижней зонах арматурной сеткой из проволоки диаметром 5

мм. Периферийная зона днища утолщена до 600 мм.

Железобетонный

цилиндрический резервуар с предварительно напряженными стенкой, днищем и

покрытием

1 - днище; 2 - стенка; 3 -

покрытие; 4 - балка; 5 - колонна

Рис. 1

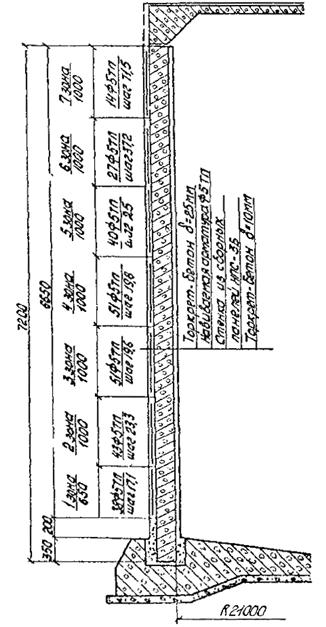

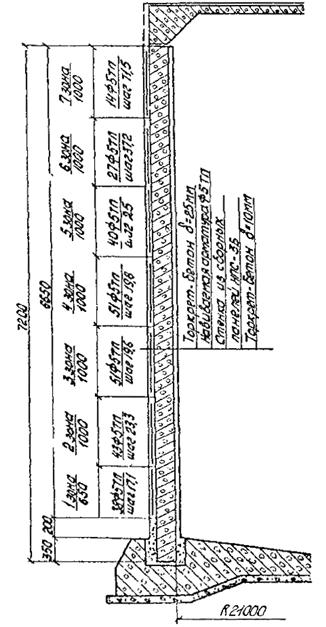

Стенка сборная,

выполнена из панелей. Применяемый бетон М-200 повышенной плотности. Стеновые

панели изготовлены предварительно напряженными. Они имеют в верхней части с

внутренней стороны консоль для опирания крайнего ряда плит покрытия. С наружной

стороны - панели криволинейного очертания по радиусу резервуара. Стеновые

панели соединены между собой путем сварки выпусков поперечной арматуры

диаметром 10 мм через 1 м по высоте и замоноличивания.

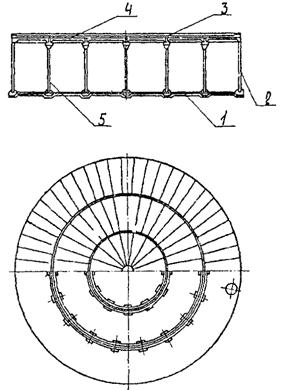

Покрытие

резервуара выполнено из плоских сборных плит трапециевидной формы толщиной 120

мм, укладываемых по прямолинейным балкам П-образного сечения. В центре покрытия

резервуара расположена центральная плита диаметром 6,7 м, состоящая из двух

половин и опирающаяся на 4 колонны. Плиты и балки изготовлены из бетона М-300

повышенной плотности. Они армированы предварительно напряженной арматурой и

сварными сетками. Швы между плитами замоноличены бетоном. Поверх покрытия

уложена стяжка из бетона толщиной 40 мм.

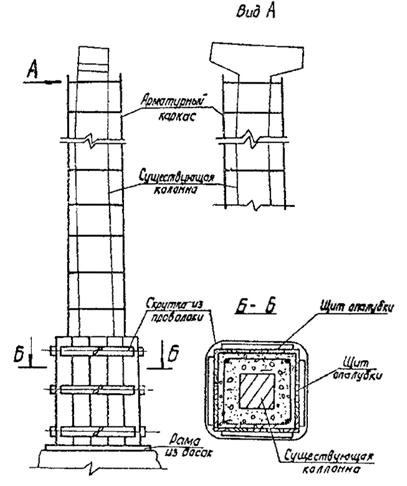

Колонны

прямоугольного сечения, в верхней части имеют развитый оголовок, на который опираются

балки. Колонны армированы каркасами и стержнями. Фундаменты под колоннами

сборные, стаканного типа, армированы арматурой и стержнями.

Днище и покрытие

резервуара подвержены предварительному напряжению вместе со стойкой путем

навивки нескольких слоев высокопрочной проволоки диаметром 5 мм, которую

закрепляют от коррозии слоем торкрет-бетона.

Основные данные

сборных элементов железобетонных резервуаров

|

Наименование изделия

|

Кол-во элементов на резервуар

|

Марка бетона

|

Размеры, м

|

Вес, т

|

|

|

Длина

|

Ширина

|

Высота

|

|

|

ЖБР-10000

|

ЖБР-30000

|

|

|

Стеновая

панель

|

84

|

-

|

М-200

|

8,60

|

2,35

|

0,20

|

9,80

|

|

|

-

|

143

|

-"-

|

9,60

|

2,35

|

0,16-0,26

|

10,5

|

|

|

Колонна

|

30

|

|

М-200

|

7,20

|

0,30

|

0,40

|

2,40

|

|

|

|

76

|

-"-

|

8,10

|

0,30

|

0,40

|

2,70

|

|

|

Фундамент

к колонне

|

30

|

|

М-200

|

0,80

|

0,80

|

0,50

|

0,50

|

|

|

|

76

|

|

1,50

|

1,50

|

0,50

|

1,40

|

|

|

Балка

|

30

|

76

|

М-300

|

6,00

|

0,90

|

0,60

|

2,80

|

|

|

Плита

покрытия

|

108

|

210

|

М-300

|

5,90

|

0,82-2,90

|

0,12

|

3,30

|

|

|

|

|

|

|

1,73-2,97

|

|

4,20

|

|

|

|

|

|

|

2,12-3,00

|

|

4,60

|

|

|

|

|

|

|

2,45-3,00

|

|

4,80

|

|

3.1. Нарушение

герметичности покрытия в результате образования трещин или отслоений в

торкретном слое на радиальных и кольцевых стыках плит покрытия. Указанные

дефекты обусловлены нарушениями в технологии выполнения торкретных работ на

стадии строительства резервуара, естественного старения бетона, а также в

результате нарушений условий эксплуатации резервуаров - при переливах нефти.

3.2. Разрушение

верхнего слоя бетона плит покрытия, монтажных и световых люков. Дефект

проявляется из-за недостаточной морозостойкости бетона, обусловленной нарушением

его состава, недостаточным виброуплотнением или нарушением режима

тепловлажностной обработки бетона при изготовлении указанных конструктивных

элементов.

3.3. Чрезмерные

прогибы плит покрытия. Причиной этого дефекта является малая их высота  , влияние

реологических процессов бетона, наличие начальных прогибов вследствие нарушения

заводской технологии изготовления плит, а также неучтенные в проекте нагрузки

от трубопроводов размыва парафина, возможные перегрузки плит в зимне-весенний

период от льда и снега.

, влияние

реологических процессов бетона, наличие начальных прогибов вследствие нарушения

заводской технологии изготовления плит, а также неучтенные в проекте нагрузки

от трубопроводов размыва парафина, возможные перегрузки плит в зимне-весенний

период от льда и снега.

3.4. Трещины,

отколы бетона и выход рабочей арматуры на поверхность бетона в консолях колонн.

Эти дефекты вызваны уменьшением сечения продольной арматуры консолей и

конструкцией каркасов колонны и консолей, не обеспечивающих требуемую величину

защитного слоя бетона. Эти дефекты могут привести к обрушению покрытия

резервуара.

3.5.

Недостаточное опирание продольных ребер балок Б-2 на консоли колонн,

отколы бетона, и трещины на приопорных участках балок Б-2 и в пролете. Эти

дефекты вызваны неточностью при монтаже, условиями перевозки и складирования

конструкций.

3.6. Отслоение

или разрушение наружного защитного торкретного слоя кольцевой предварительно

напряженной арматуры, а также заниженные по сравнению с требованиями проекта

толщина и плотность защитного торкретного слоя. Этот дефект приводит к

ускоренной карбонизации защитного торкретного слоя и к коррозии кольцевой

предварительно напряженной арматуры.

3.7. Отсутствие

защитной бетонной оболочки верхнего пояса многослойной предварительно

напряженной арматуры, предусмотренной проектом. Этот дефект приводит к

образованию пустот (полостей) между слоями многослойной арматуры и стеной

резервуара. Пустоты образуются при строительстве и выявляются в процессе

эксплуатации при отслаивании торкретного слоя от верхней части стены

резервуара. Нередко эти полости в процессе эксплуатации заполняются грунтом.

Указанные дефекты приводят к коррозии кольцевой предварительно напряженной

арматуры.

3.8. Обрывы

кольцевой предварительно напряженной арматуры стены резервуара в результате

коррозии.

3.9. Утечка

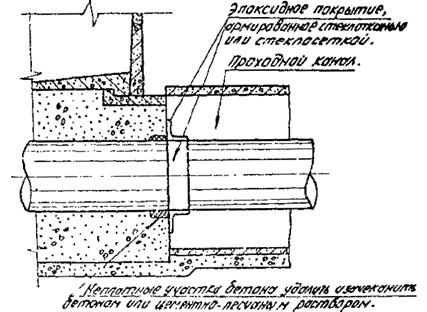

нефти в проходной канал через неплотности в бетоне днища в месте ввода

продуктопроводов. Дефект проявляется в случаях недостаточно качественного

уплотнения бетонной смеси при бетонировании днища, температурных и иных

деформаций.

3.10. Утечка

нефти через неплотности в днище, стене или в шве сопряжения стены с днищем в

результате нарушения требования проекта и технологии производства работ,

подвижки грунта, коррозии или разрыва многослойной предварительно напряженной

арматуры стены низа резервуара.

3.11. Оседание

или размыв грунта на участках, прилежащих к стене резервуара. Дефект проявляется

вследствие недостаточного уплотнения грунта при устройстве обсыпки резервуаров,

а также ввиду отсутствия предусмотренных проектом отмостки и организованного

водоотвода. Отсутствие грунтовой обсыпки на отдельных участках периметра стены

резервуара, может отрицательно влиять на долговечность резервуара.

4.1.

Перед проведением технического обследования резервуара проводится ознакомление

с проектной и исполнительной документацией до строительству резервуара: с

паспортом резервуара, с журналом эксплуатационных осмотров, с актами

проводившихся ранее обследований, видами и способами выполненных при

эксплуатации ремонтных работ, с условиями эксплуатации резервуара, в т.ч.

выясняется вопрос, были ли в процессе эксплуатации случаи перелива нефти и

наблюдались ли при этом деформации покрытия. Техническое обследование следует

производить при отсутствии на покрытии резервуара воды, льда и снега.

4.2. Техническое

обследование, проводимое по п. 1.2., необходимо проводить визуально с применением

оптических приборов, линейки, рейки, деревянного молотка и др. Осадка

резервуара проверяется по методике, изложенной в "Правилах технической

эксплуатации железобетонных резервуаров для нефти".

Перед

проведением обследования на резервуарах с водяным экраном предварительно слить

воду, а плиты покрытия очистить от ила.

Примечание: Если покрытие резервуара засыпано

грунтом, то техническое обследование его необходимо производить выборочно,

расчищая для этого грунт в нескольких местах. При необходимости эти места

промываются водой и продуваются сжатым воздухом.

4.3. Результаты

наблюдений должны фиксироваться на схемах и в журнале наблюдений. Характерные

дефекты и повреждения зарисовывают, замеряют и фотографируют.

4.4.

Обследование покрытия проводится в отношении разрушения бетона сжатой зоны

плит. При этом оцениваются глубина, характер и площадь разрушения.

4.5. Обследуются

стыки плит и сопряжение крайнего ряда плит со стеной резервуара. При этом

выявляются участки с отделившимся торкретным слоем и участки с трещинами.

Участки

торкретного слоя, потерявшие сцепление с основанием, определяются путем

простукивания деревянным молотком или молотком из сплава, не дающего искры.

Трещины в стыках

выявляются путем визуального осмотра и обследования с применением бинокулярных

луп или других оптических приборов. Ширина раскрытия трещин в торкретном слое

стыков измеряется с помощью измерительного микроскопа МПБ-2.

4.6. Проводится

измерение прогибов плит с помощью деревянной рейки сечением 25 ´ 200 мм длиной

около 5,5 м и стандартной деревянной или пластмассовой линейки. При

обследовании плит, имеющих прогибы, следует обратить особое внимание на стыки с

соседними плитами, на наличие в стыках трещин, а также на величину смешений по

вертикали одной плиты относительно другой.

4.7. Участки

покрытия, имеющие значительные разрушения и прогибы плит, должны обследоваться

с применением легких переносных деревянных или алюминиевых мостиков. При

перемещении мостиков

разрешается ходить лишь по участкам покрытия, расположенным над кольцевыми

балками или у стены резервуара.

4.8.

Техническому обследованию подлежит защитный слой торкретбетона верхнего пояса

многослойной предварительно напряженной арматуры выше отмостки по всему

периметру (при отсутствии бетонной оболочки) и выборочно - не менее чем на

четырех участках периметра резервуара на глубину до 2,5 м от верха стены, для

чего отрываются шурфы; обследованию подлежит также защитный слой арматуры на

доступном для осмотра участке стены со стороны проходного канала. По

результатам обследования решается вопрос о необходимости проведения

обследования на большей глубине.

4.9.

Освобожденные от грунта, поверхности торкретного покрытия дополнительно

очищаются деревянными скребками, водой под давлением и капроновыми щетками.

4.10. Очищенная

поверхность торкрета обследуется на наличие трещин, выхода продуктов коррозии

арматуры, на наличие повреждений и отслаивания. Для обнаружения трещин

применяются оптические приборы, например, бинокулярная лупа БЛ-2, а для

измерения ширины раскрытия трещин - измерительный микроскоп МПБ-2.

4.11. Для

определения участков отслоившегося торкретного покрытия проводится

простукивание его деревянным молотком. Границы отслоившегося торкрета

отмечаются на конструкции несмываемой краской и фиксируются на схеме

обследования стены резервуара.

4.12.

Производится измерение толщины защитного торкретного слоя с помощью измерителя

защитного слоя - ИЗС-2 или путем устройства в торкретном слое контрольных

отверстий. Прибор ИЗС-2 перед

применением должен быть протарирован для измерения толщины защитного слоя при

различном размещении кольцевой арматуры на стене резервуара. Тарировку

рекомендуется проводить на стене резервуара в выбранных для обследования зонах.

4.13.

Определяется на выборочных участках глубина карбонизации защитного торкретного

слоя путем отбора образцов торкретного слоя и смачивания свежего поперечного

слоя цементного камня 0,1 %-ным раствором фенолфталеина в этиловом спирте.

Глубина карбонизации защитного слоя измеряется линейкой от наружной поверхности

до границы слоя, окрашенного в ярко-малиновый цвет. При обследовании необходимо

выявить участки торкретного покрытия с недостаточной толщиной (по сравнению с

проектом) и участки с глубокой карбонизацией, в т.ч. участки, закарбонизировавшиеся

полностью - вплоть до поверхности предварительно напряженной арматуры.

Количество мест замера определяется в каждом конкретном случае в зависимости от

состояния защитного слоя и предварительно напряженной арматуры.

4.14. На

участках с удаленным защитным слоем оценивается напряженное состояние витков

арматуры с помощью механического прибора конструкции ЭКБ по железобетону

Миннефтегазстроя или другого прибора, обеспечивающего замер натяжения, а также

оценивается глубина и характер коррозионного повреждения напряженной арматуры

путем ее обследования.

4.15.

Выявляется, выполнена ли защитная бетонная оболочка верхнего пояса многослойной

предварительно напряженной арматуры и оценивается ее состояние. При отсутствии

умазанного защитного бетона для обнаружения пустот (полостей) между внутренним

слоем верхнего пояса многослойной арматуры и стеной резервуара проводится

детальное обследование верхней части стены резервуара.

Обследование

должно включать визуальный и с помощью оптических приборов осмотр торкретного

защитного слоя в месте его сопряжения со стеной резервуара, обстукивание

защитного слоя деревянным молотком. При обнаружении пустот (полостей)

необходимо произвести измерение длины, ширины и глубины полости, оценку -

заполнена полость грунтом или не заполнена, оценку коррозионного состояния

доступной для осмотра кольцевой арматуры и количества разорванных проволок.

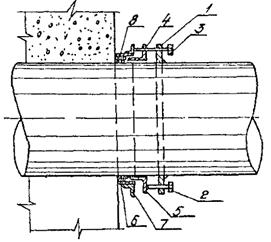

4.16.

Обследование включает визуальный осмотр места ввода продуктопроводов в

резервуар с целью определения утечек нефти из резервуара. При наличии утечек

необходимо оценивать глубину пропитки бетона нефтью путем отбора образцов из не

менее пяти участком поверхности бетона и измерения в их поперечном сечении

глубины проникновения нефти с помощью штангенциркуля или измерительного

микроскопа МПБ-2. Обследование и отбор образцов производится с соблюдением

требований безопасности согласно п. 9.9.

Доступ к месту ввода

продуктопроводов для проведения контроля обеспечивается через проходной канал.

При отсутствии

же проходного канала (когда продуктопроводы проложены в грунте) для проведения

обследования места ввода продуктопроводов необходимо отрывать шурф (вертикальный

или наклонный) в грунтовой обсыпке резервуара, обеспечивающий свободный доступ

к месту обследования.

Одновременно с

проведением обследования места ввода продуктопроводов через проходной канал

необходимо оценивать и техническое состояние несущих конструктивных элементов

проходного канала.

4.17.

Обследование необходимо производить периодически 2 раза в год - весной и

осенью.

Примечание: Если коррозия ПРП будет достигать более

1 мм в год, то последующие обследования необходимо производить через 3 месяца.

4.18.

Обследование необходимо производить при помощи толщиномеров типа

"Кварц-6", "Кварц-15", УТ-31 МЦ и других приборов во

взрывобезопасном исполнении, позволяющих измерять толщину металла в интервале

0,2 ¸ 50 мм с

точностью 0,1 мм при температуре окружающего воздуха от -10 до + 40 °С.

4.19. К

проведению обследования допускаются квалифицированные специалисты, имеющие

специальную подготовку и удостоверение, подтверждающее их право на оценку

качества металла по результатам обследования.

4.20. При

обследовании трубопроводов в первую очередь следует проводить измерения в

местах резкого изменения направления движения жидкости (тройники, отводы).

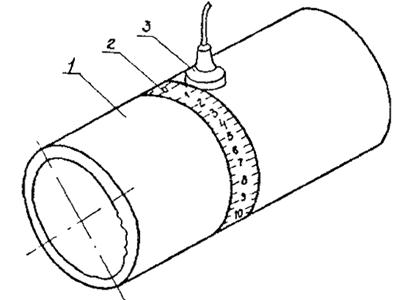

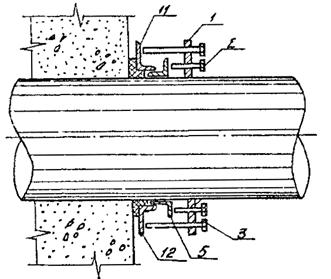

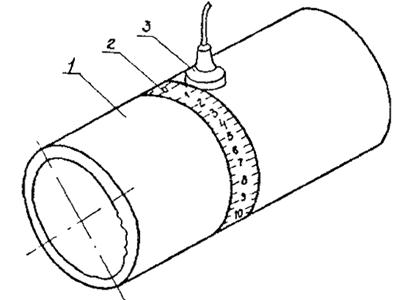

4.21. Вначале

рекомендуется провести серию замеров толщины стенки по окружности трубы,

используя ленту с делениями для привязки каждого замера поверхности трубы и

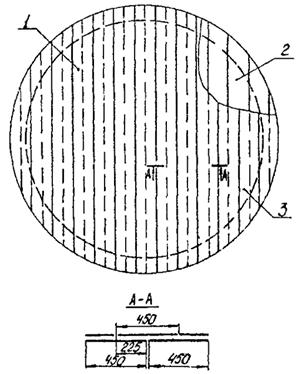

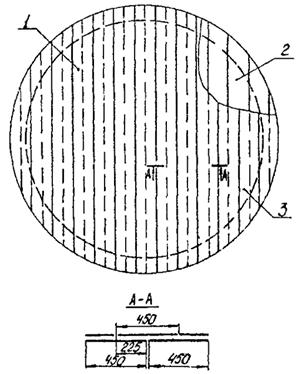

соблюдения шага замера (рис. 2). Рекомендуемый шаг замеров 5 мм.

4.22. При

обнаружении уменьшений толщины стенки в этих зонах необходимо сделать

дополнительные измерения для приближенного определения конфигурации и размера

коррозионного повреждения.

Схема измерения

толщины стенки приемо-раздаточного патрубка

1 - труба; 2 - лента с делениями;

3 - датчик прибора

Рис. 2

4.23. При

подготовке к проведению измерений настройку приборов следует производить в

соответствии с требованиями заводских инструкций. Исправность приборов

определяется производством контрольных замеров на эталонных образцах. На

поверхность образца необходимо нанести тонким слоем контактную смазку для

обеспечения акустического контакта датчика с поверхностью образца (в качестве контактной

смазки можно применять глицерин, цилиндровое масло, автолы и солидолы различных

марок).

4.24.

Поверхность материала в месте проведения замеров необходимо очистить от

загрязнений, ржавчины, окалины, краски. Если поверхность грубо обработана или

имеет коррозионные повреждения, ее необходимо дополнительно обработать до

удаления видимых неровностей. Поверхность должна быть зачищена до

металлического блеска и протерта мягкой ветошью. Чистота обработанной поверхности

должна быть  .

Для обработки поверхности можно применять абразивные круги, щетки, шаберы,

наждачную бумагу.

.

Для обработки поверхности можно применять абразивные круги, щетки, шаберы,

наждачную бумагу.

4.25. На

обработанную и покрытую контактной смазкой поверхность трубы установить головку

датчика соответственно конфигурации измеряемой поверхности и прижать датчик к

поверхности трубы. На цифровом индикаторе прочитать значение толщины стенки

трубы.

Нельзя допускать

попадания различных механических примесей под датчик из-за возможного нарушения

акустического контакта между металлом и датчиком.

4.26. Измерения

можно производить как при заполненной жидкостью, так и при пустой трубе.

4.27. Для

установления степени герметичности резервуара применяют способ измерения

падения ранее созданного давления в резервуаре в течение определенного времени.

4.28. Этим

способом можно определять герметичность после каждого частичного или полного

заполнения резервуара. Измерение давления в газовом пространстве резервуара

осуществляется U-образным водяным манометром, подключенным к штуцеру

на одном из люков покрытия. В момент окончания поступления нефти в резервуар

при полном закрытии задвижки измеряется давление в резервуаре.

Примечание: При измерении давления в газовом

пространстве резервуара система газовой обвязки должна быть отключена.

4.29. Резервуар,

эксплуатирующийся 20 лет и более считается герметичным, если созданное при

испытании в нем давление в течение часа уменьшается не более чем на 70 %.

4.30.

Обследование включает визуальный осмотр колонн и их консолей, балок и плит

покрытия, поверхности бетона и торкрета днища, стеновых панелей и их стыков, а

также места сопряжений стены с днищем и днища с продуктопроводами (при

необходимости, для определения участков отслоившегося торкрета, проводится

простукивание его деревянным молотком). Обследование проводить при помощи

измерительного инструмента, указанного в п. 4.1.

4.31. При

обследовании следует обратить особое внимание на характерные дефекты, которые

перечислены в разделе 3 настоящей инструкции.

4.32. При

обследовании определяется глубина пропитки бетона и торкрета нефтью на

дефектных участках днища, стены и других конструктивных элементов резервуара.

4.33. При

обследовании люков обращать внимание на коррозию металла, состояние уплотняющих

прокладок и верхнего слоя бетона вокруг люков. Толщина металла измеряется

толщиномером ГОСТ 11358-74.

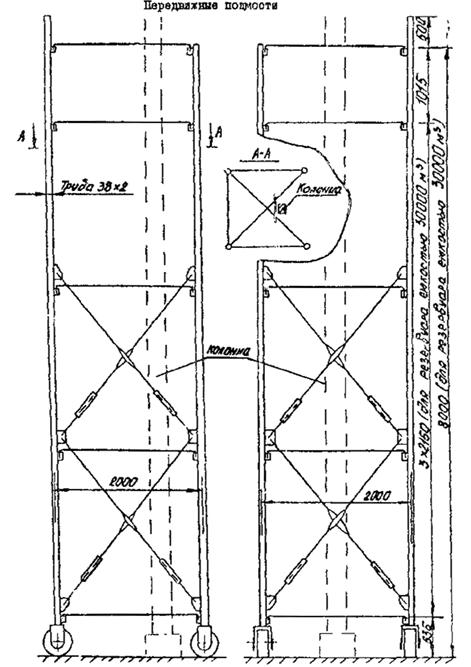

4.34. При

обследовании колонн и их консолей, балок, плит покрытия и стены следует

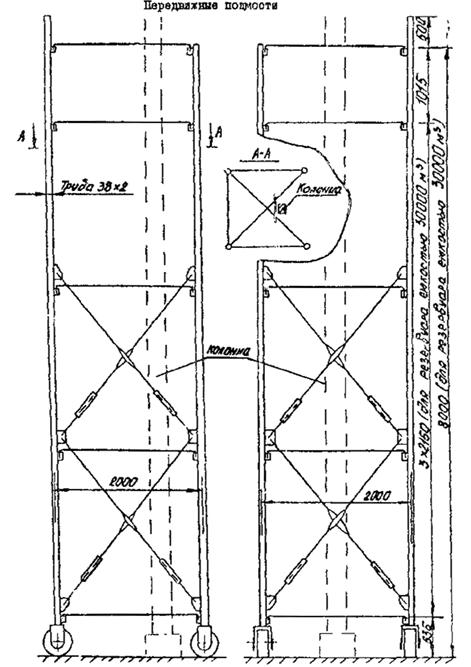

применять легкие деревянные или алюминиевые передвижные подмости (рис. 3).

5.1.

Организационные мероприятия, выполняемые заказчиком (УМН или РУМН):

обследование

технического состояния резервуара и составление дефектной ведомости;

разработка и

утверждение задания на проектирование капитального ремонта;

составление и

утверждение проекта ремонта резервуара;

составление и

утверждение проекта производства работ на капитальный ремонт;

определение и

согласование подрядной организации для выполнения капитального ремонта

резервуара;

оформление

финансирования;

передача всей

технической и проектной документации подрядной организации.

Рис. 3

5.2.

Организационные мероприятия, выполняемые подрядчиком:

ознакомление с

резервуаром;

изучение

проектной и другой технической документации на ремонтные работы;

уточнение сроков

и объема ремонтных работ.

5.3. Задание на

проектирование капитального ремонта резервуара разрабатывается заказчиком. В

нем должны быть указаны сроки разработки проекта ремонта, рекомендуемые способы

ремонта, характеристика дефектов.

5.4. Проект

ремонта резервуаров разрабатывается с использованием следующих документов:

задания на

разработку проекта ремонта;

материалов

технического обследования (дефектная ведомость, данные о повреждениях,

происшедших с начала эксплуатации резервуара или последнего капитального

ремонта, и их причины);

исполнительных

чертежей на строительство резервуара;

правил,

инструкций, рекомендаций на производство капитального ремонта резервуара;

типовых схем

производства работ;

соответствующих

разделов строительных норм и правил;

нормативных

материалов по технике безопасности, охране труда и окружающей среды, пожарной

безопасности;

настоящей

инструкции.

5.5. В проекте

ремонта должен быть предусмотрен раздел, касающийся мероприятий по охране

водоемов, почвы и атмосферного воздуха от загрязнений при капитальном ремонте

резервуара.

5.6. Проект

ремонта резервуара составляется заказчиком (УМН или РУМН). Заказчик может

поручить разработку проекта ремонта проектной организации.

5.7. Проект

производства работ на капитальный ремонт резервуаров является основным документом

по организации и проведению ремонтных работ. Он разрабатывается

проектно-сметным бюро УМН или специализированной организацией, согласовывается

с заказчиком и утверждается подрядчиком.

5.8. Исходными

документами для разработки проекта производства работ являются:

задание на

разработку проекта производства работ;

проект ремонта

резервуара;

сведения о

количестве и типах намечаемых к использованию ремонтных машин и механизмов, а

также о рабочих кадрах по профессиям;

сведения об

условиях использования существующих дорог;

сведения об

условиях безопасного производства ремонтных работ и т.д.

5.9. В задании

на разработку проекта производства работ должны содержаться сведения о составе,

объеме и сроках его разработки. При разработке проекта производства работ

необходимо руководствоваться "Инструкцией по разработке проектов

организации строительства и проектов производства работ" СН 47-74.

Дополнительно в состав проекта производства работ должен быть включен раздел,

касающийся ликвидации аварий, возможных при производстве ремонтных работ.

5.10. Проект

производства работ состоит из календарного плана работ в виде линейного

графика, схематичного плана резервуара, схем производства ремонтных работ и

краткой пояснительной записки с расчетами и обоснованием технологических

решений.

5.11. Проект

производства работ составляется, согласовывается и утверждается в установленном

порядке не позднее чем за два месяца до начала основных работ и передается для

ознакомления непосредственным исполнителям (мастерам, бригадирам).

5.12. Сдача

резервуара в ремонт производится заказчиком (УМН или РУМН) подрядчику с

оформлением акта, передачи не позднее чем за четыре месяца до начала основных

работ.

Перед началом

ремонта резервуара необходимо поставить в известность местные органы

Госпожнадзора о сроках проведения работ по капитальному ремонту резервуара.

5.13. Перед

проведением ремонтных работ должны быть произведены подготовительные работы,

обеспечивающие безопасные условия выполнения ремонтных работ в соответствии с

требованиями раздела 9 "Требования безопасности" настоящей

инструкции.

5.14.

Подготовительные работы, выполняемые заказчиком:

освобождение

резервуара и подводящих трубопроводов от нефти;

отсоединение

резервуара от трубопроводов и от системы газовой обвязки с установкой заглушек

с хвостовиком;

дегазация и

очистка резервуара;

техническое

обследование конструктивных элементов резервуара;

заполнение

резервуара водой до уровня, превышающего на 20 - 50 мм уровень нижней

поверхности плит покрытия, и выдержка резервуара в таком заполненном состоянии

в течение не менее одних суток. При заполнении резервуара водой все его люки

должны быть открыты;

слив воды из

резервуара.

5.15.

Подготовительные работы, выполняемые подрядчиком:

обследование

дорог, мостов для выяснения возможности перебазировки машин и механизмов;

размещение

ремонтных бытовок, решение вопросов питания рабочих;

выполнение подготовительных

работ на резервуаре;

оборудование

пунктов погрузки и выгрузки;

перебазировка

ремонтных машин и механизмов к месту работы;

организация

заправки машин и механизмов, а при необходимости пунктов хранения

горюче-смазочных материалов;

организация

площадок складирования;

навес для песка;

площадка для

складирования арматурных сеток;

площадка

складирования щитов опалубки;

площадка для

складирования плит покрытия;

организация

изготовления приспособлений для ремонта резервуара (мостки, подмости и т.д.);

организация

изготовления конструктивных элементов резервуара вместо дефектных;

оборудование

пунктов технического обслуживания машин и механизмов.

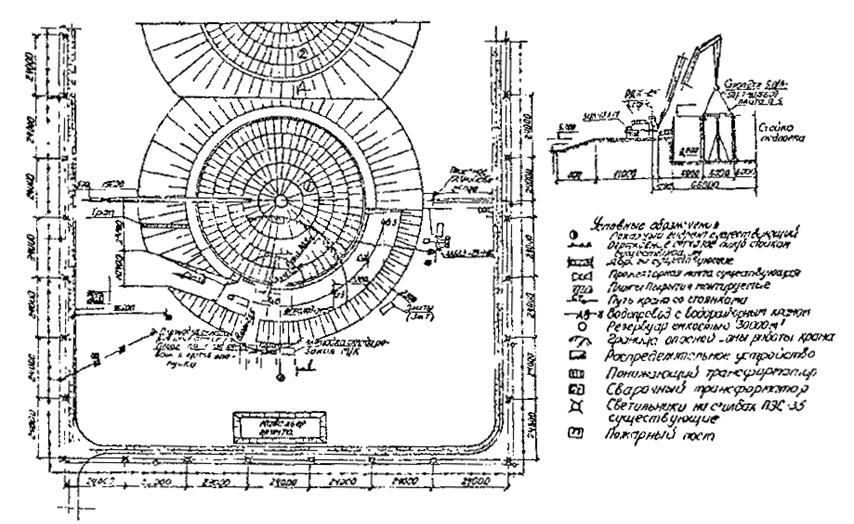

5.16.

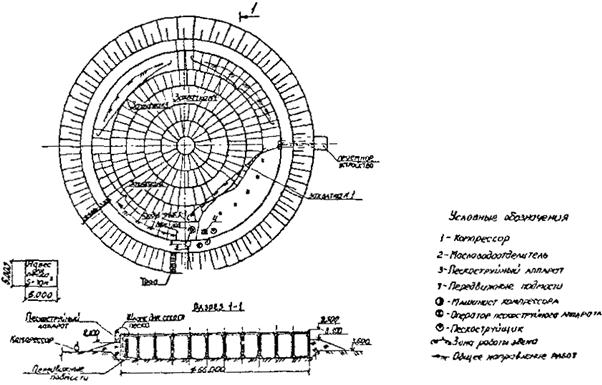

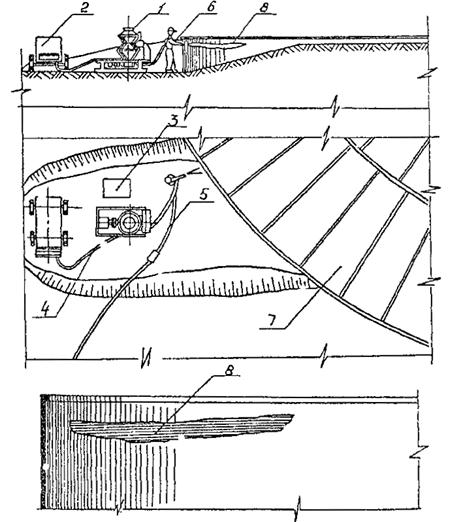

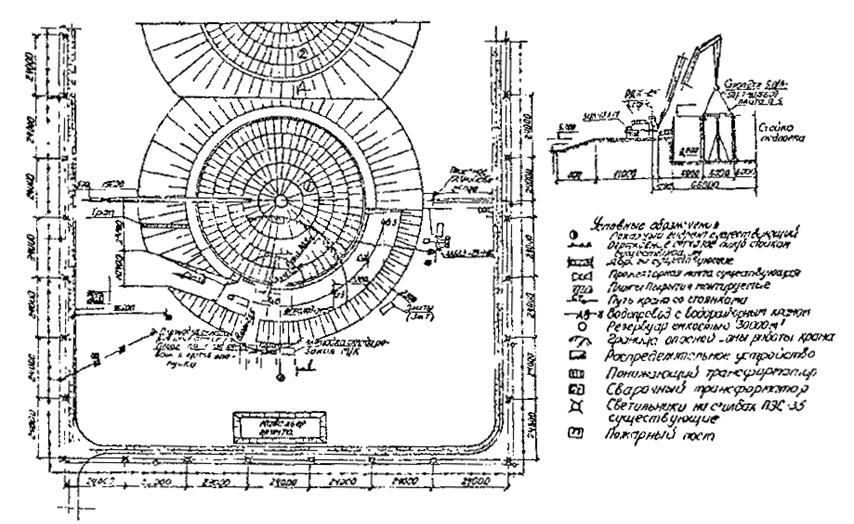

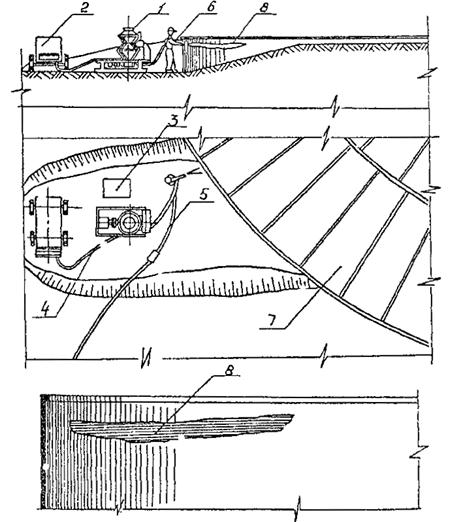

Подготовительные работы на резервуаре включают (рис. 4):

подготовку мест

и площадки установки машин и механизмов;

расчистку полосы

для подъезда машин и механизмов и устройство подъезда к ним (подъездные пути и

площадки для работы крана устраиваются в соответствии с требованиями по эксплуатации

гусеничных (или пневмоколесных) кранов. Для устройства площадок, как правило,

удаляется часть грунта обвалования, который используется для устройства

подъездного пандуса;

установку машин

и механизмов (установка крана на выровненной площадке должна быть выполнена

так, чтобы гусеницы (или колеса) крана не попадали на призму обрушения грунта

и, следовательно, масса крана не оказывала давление на стены резервуара);

Схема

подготовительных работ на резервуаре

Рис. 4

доставку

необходимых материалов (кроме бетона и раствора) и изготовленных конструктивных

элементов резервуара, устанавливаемых взамен дефектных, которые должны быть

складированы в определенных местах;

отрывку траншеи

(если при техническом обследовании резервуара выяснится, что преднапряженная

арматура из высокопрочной проволоки подверглась коррозии или имеет место

ослабление натяжки отдельных проволок или их разрыв, а также нарушен торкретный

слой бетона, то производится отрывка траншеи по всему периметру на глубину 3 -

4 м с обнажением боковой поверхности стены. Угол между направлением откоса

траншеи и горизонталью должен быть 45°,

а отклонение высоты откоса к его заложению должно быть 1 : 1);

укладку ходовых

мостиков (ходовые мостики укладывают при помощи крана). По длине количество

мостиков диктуется местами расположения дефектов покрытия, балок и колонн.

Направление

укладки ходовых мостиков к центру резервуара такое, чтобы продольная ось их

находилась внутри мест установки разгрузочных балок на покрытии резервуара.

Мостики должны опираться в пределах кольцевых балок Б-1 или Б-2;

установку

передвижных подмостей;

установку

трубчатых стоек-подпорок (под усиливаемые и смежные плиты, поперек шва их

сопряжения устанавливают распределительную балку трубчатой стойки-подпорки.

Трубчатую стойку-подпорку расположить таким образом, чтобы она не

препятствовала установке поддерживающих балок в проектное положение).

Трубчатая

стойка-подпорка доставляется внутрь резервуара в разобранном виде. Отдельные

элементы стойки подаются к месту установки при помощи крана через ближайшие

отверстия на покрытии резервуара. Сборка стойки-подпорки на днище резервуара

производится звеном рабочих в составе 4 - 5 чел.

При подъеме

стойки в рабочее положение может применяться кран или другие подъемные

приспособления, расположенные на ближайшем отверстии-люке.

При ведении

работ по сборке, установке и разборке стойки-подпорки расположенная над ней

зона на покрытии резервуара должна быть ограждена и никакие работы здесь не

должны производиться;

установку

ограждения машин и механизмов.

6.1. При ремонте

резервуара должны применяться существующие машины и механизмы.

Примерный

перечень машин и механизмов и их марки приведены в приложении 8 и в

соответствующих разделах текста.

6.2. Для ремонта

плит покрытия и защитного торкретного слоя кольцевой предварительно напряженной

арматуры, а также для герметизации стыков плит покрытия способом

торкретирования применяются напрягающие бетоны, торкрет-бетоны и

торкрет-растворы, обладающие повышенной плотностью, морозостойкостью и

повышенными защитными свойствами для защиты арматуры.

Для герметизации

покрытия, места ввода трубопроводов, а также неплотностей в днищах и стенах

резервуаров допускается применение эпоксидных и клеевых составов и стекловолокнистого

материала.

6.3. В качестве

вяжущего для приготовления бетона, торкрет-бетона, торкрет-раствора и

цементного теста применяется сульфатостойкий портландцемент или портландцемент

с содержанием трехкальциевого алюмината не более 8 % и суммарным содержанием

алюминатов не более 22 %.

Применение

других видов цементов для ремонта резервуаров не допускается.

6.4. Применяемые

цементы должны иметь марку не ниже 400 и удовлетворять требованиям ГОСТ

10263-80 "Бетон тяжелый. Технические требования к заполнителям".

Нормальная густота цементного теста не должна превышать 0,28.

6.5. При наличии

агрессивных грунтов и грунтовых вод выбор цемента для бетона производится в

соответствии с требованиями СНиП II-28-73 "Защита строительных конструкций

от коррозии".

6.6. В качестве

крупного заполнителя для бетона и торкретбетона должны применяться гранитный

или плотный известковый щебень фракции 5 - 15 мм, песок модуля крупности 2,

удовлетворяющие требованиям ГОСТ 10268-80 "Бетон тяжелый. Технические

требования к заполнителям.

6.7. Для

затворения бетонных и растворных смесей должна применяться водопроводная вода,

удовлетворяющая требованиям ГОСТ 23732-79

"Вода для бетонов и растворов. Технические условия".

Применение

морской воды, болотных и сточных вод (бытовых и промышленных), а также вод,

загрязненных вредными примесями (кислотами, солями, сахарами, маслами), не

допускается.

6.3. При

приготовлении бетона, торкрет-бетона и цементного теста следует применять

пластифицирующую добавку - сульфатно-дрожжевую бражку по ОСТ 13-183-83

"Лагосульфанаты технические (ЛСТ). Общие технические требования";

добавка СДБ должна отвечать

требованиям ОСТ 81-79-74 "Концентрация сульфитно-дрожжевой бражки".

6.9. Применяемая

при ремонтных работах арматурная сталь должна отвечать требованиям СНиП

2.03.01-84 "Бетонные и железобетонные конструкции. Нормы

проектирования".

6.10.

Для герметизации конструктивных элементов резервуаров рекомендуется применять

следующие эпоксидные и клеевые составы:

эпоксидный

состав:

эпоксидная смола

ЭД-20 100 масс.

ч.,

полиэфир МГФ-9

или ТГМ-3 20 - 30 масс.

ч.,

полиэтиленполиамин 12

масс. ч.,

тонкомолотый

наполнитель

техническая сажа

или кварцевый песок, или графит 100 - 200 масс. ч;

клеевые составы

применяются в соответствии с требованиями "Инструкции по ремонту

трубопроводов и резервуаров с помощью полимерных клеевых композиций" РД

39-30-986-83;

для армирования

эпоксидных покрытий рекомендуется применять:

стеклоткани

марки Т-10/2, СЭ, 325, А-З(С);

стеклосетки

марки РС и СС-1.

6.11. Для

очистки поверхности бетона от следов нефти после механической очистки следует

применять бензин для промышленно-технических целей или бензин-растворитель для

лакокрасочной промышленности.

6.12. Для защиты

нанесенного на покрытие резервуара эпоксидного состава от старения, вызываемого

воздействием солнечной радиации, кислорода и озона воздуха следует применить

нетвердеющую мастику (см. приложение 7).

6.13. Для

восстановления обжатия бетона стен резервуара из-за обрывов кольцевой арматуры

следует применять высокопрочную арматурную проволоку класса Вр-П (ГОСТ

7348-81), арматурные канаты класса К-7 (ГОСТ 13840-68),

стержневую горячекатаную арматуру периодического профиля класса АУ марки

23х2Г2Т (ГОСТ

5781-82).

6.14. Для

пескоструйной очистки использовать чистый песок крупностью до 8 мм.

7.1. Материалы,

применяемые при ремонте резервуара, должны подготавливаться согласно

требованиям настоящей инструкции.

7.2. Состав

применяемого для ремонта конструктивных элементов резервуара торкрет-раствора

должен быть принят в соотношении 1 : 2 (цемент : песок) по массе с добавкой

СДБ.

7.3. Состав

применяемого при ремонте конструктивных элементов резервуара бетона и

торкрет-бетона, укладываемых виброуплотнением, должен быть принят в соотношении

1 : 1, 5 : 3 (цемент : песок : щебень) по массе с добавлением СДБ, а

водоцементное отношение ( ) должно составлять 0,45.

) должно составлять 0,45.

Состав бетона в

каждом конкретном случае в зависимости от гранулометрического состава

заполнителей должен корректироваться строительной лабораторией организации,

производящей ремонт резервуара.

7.4. Перед

проведением ремонтных работ все ремонтируемые элементы резервуара должны пройти

пескоструйную обработку, очистку снятым воздухом и промывку водой.

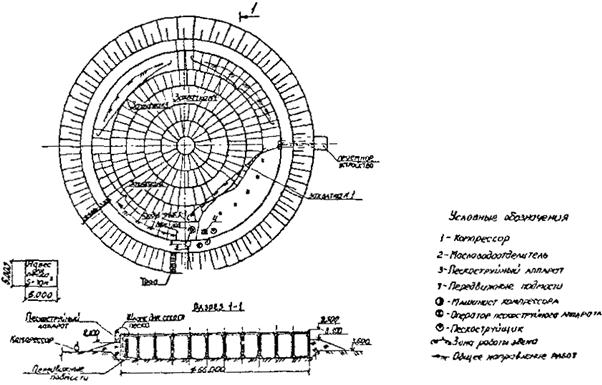

Схема работ по

пескоструйной обработке конструктивных элементов резервуара

Рис. 5

7.5. До начала

работ по пескоструйной обработке внутренней поверхности должны быть выполнены

следующие работы:

завезены на

площадку механизмы, материалы, инвентарь, приспособления;

установлены

передвижные подмости внутри резервуара.

7.6.

Пескоструйная обработка внутренней поверхности резервуара производится с

помощью пескоструйного аппарата бригадой в количестве 6 человек.

7.7. Подачу

воздуха к пескоструйному аппарату осуществлять компрессором с маслоотделителем.

Перед началом каждой смены и в середине ее проверить чистоту сжатого воздуха на

отсутствие влаги и масла путем направления воздушной струи на лист чистой

бумаги в течение 20 - 30 с. Отсутствие на бумаге следов воды и масла

свидетельствует о чистоте воздуха.

7.8. Работы при

пескоструйной очистке резервуара проводятся следующим образом: в звене один

пескоструйщик производит очистку поверхности, а второй ему помогает. Затем они

идут отдыхать, а им на смену приходят двое других пескоструйщиков.

Единовременная работа внутри резервуара 15 минут, после чего 15 минут отдыха

вне резервуара. Загрузку бункера осуществляют рабочие, находящиеся на отдыхе.

7.9. Во время

обработки поверхности резервуара сопло пескоструйного аппарата держать под

углом 75 - 80 к поверхности. Категорически запрещается держать сопло

перпендикулярно к обрабатываемой поверхности. Расстояние между соплом и

обрабатываемой поверхностью должно быть 75 - 150 мм. Песок к месту установки

пескоструйного аппарата подается в ящике при помощи крана. Для работы на высоте

пескоструйщики используют передвижные подмости.

7.10. По

окончании пескоструйных работ следует закрыть кран подачи песка, оставляя кран

подачи свежего воздуха открытый для обдувки очищенной поверхности и удаления

пыли.

7.11. Перерыв

между пескоструйной обработкой и укладкой бетона, торкрет-бетона или

торкрет-раствора не должен превышать 24 часов, при большем перерыве необходимо

провести повторную пескоструйную обработку.

7.12. При

производстве ремонтных работ должны быть выполнены мероприятия, обеспечивавшие

технику безопасности и пожаровзрывобезопасность, в соответствии с указаниями,

приведенными в разделе 9 настоящей инструкции.

7.13. Бетонные и

торкретные работы при ремонте резервуаров должны выполняться при температуре

наружного воздуха не ниже + 5 °С,

а ремонтные работы с применением эпоксидных составов не ниже + 15 °С.

7.14. Каждый вид

ремонтных работ заносится в журнал эксплуатации и ремонта резервуара; указываются

способы подготовки поверхности, характеристики применяемых при ремонте

материалов, дата проведения ремонтных работ, температура воздуха, условия и технология

выполнения работ.

7.15. Для

уплотнения бетона ремонтируемых плит покрытия следует применять поверхностные

вибраторы типа ИВ-76 или ИВ-86, а для уплотнения бетона оболочки и фундаментов

под стойки усиления - глубинный вибратор марки ИВ-75.

7.16. Нанесение

торкрет-раствора на ремонтируемые участки конструктивных элементов резервуара

рекомендуется производить цемент-пушкой марки СВ-13 (С-320), а нанесение

торкрет-бетона - бетон-пушкой марки СП-66 (С-1004).

7.17.

Применяемая для ремонта резервуаров бетонная смесь, а также сухие смеси для

торкрет-бетона и торкрет-раствора должны, по возможности, приготавливаться в

заводских условиях.

Все работы по

укладке бетона, торкрет-бетона и торкрет-раствора, а также по уходу за

уложенными бетоном, торкрет-бетоном, торкрет-раствором должны выполняться в

соответствии с требованиями СНиП III-15-76 "Бетонные и железобетонные

конструкции монолитные" и СНиП III-16-80 "Бетонные и железобетонные

конструкции сборные".

Благоприятные

влажностные условия твердения бетона должны обеспечиваться за счет укрытия

отремонтированного участка влажной мешковиной или опилками, периодически

увлажняемыми по мере высыхания в течение 7 суток.

7.18. Испытания

применяемой для ремонта элементов резервуара бетонной смеси и контроль

физико-механических свойств бетона должны производиться в соответствии с ГОСТ 10181.0-81

"Смеси бетонные. Общие требования к методам испытаний", ГОСТ

12730.0-78 "Бетоны. Общие требования к методам определения плотности,

влажности, водопоглощения, пористости и водонепроницаемости", СНиП

III-15-76 "Бетонные и железобетонные конструкции монолитные", СНиП

III-16-30 "Бетонные и железобетонные конструкции сборные" и

дополнительными указаниями проекта по ремонту резервуара.

7.19. Разборка

несущей опалубки должна производиться, как правило, по достижении бетоном 70 %

марочной прочности. Если проект ремонта резервуара требует более высокой

прочности бетона, то выполняется требование проекта.

7.20. Вновь

нанесенное торкретное покрытие не должно иметь видимых усадочных трещин, а при

простукивании деревянным молотком - не должно издавать глухой звук,

свидетельствующий об отсутствии

сцепления торкретного слоя с основанием. Контроль сцепления торкретного слоя с

его основанием должен производиться не ранее 3-х суток после нанесения

торкретного слоя.

7.21. В процессе

выполнения торкретных и бетонных работ необходимо вести журналы производства

работ по форме, указанной в приложениях 3 и 4.

7.22. Ремонт и

усиление колонн производится при наличии трещин или разрушений бетона в стволе

и консолях, а также при значительном увеличении веса плит покрытия при их

ремонте.

7.23. Ремонт

колонн должен быть осуществлен с учетом их фактического состояния одним из

способов:

замена на

железобетонную колонну той же марки;

установка

металлической колонны вместо железобетонной;

усиление колонны

металлической обоймой с последующим бетонированием;

усиление

консолей железобетонных колонн разгружающими устройствами (УК-1, УК-2);

восстановление

защитного слоя продольной рабочей арматуры колонн в местах отколов бетона.

Элементы применяемых

при ремонте стальных конструкций должны иметь надежное антикоррозионное

покрытие.

7.24. Для замены

дефектной колонны новой необходимо демонтировать плиты покрытия и балки над

демонтируемой колонной, застропить и при помощи крана поддерживать эту колонну,

разрушить фундамент колонны и извлечь ее из резервуара. Монтаж новой колонны

производить согласно проекту производства работ при строительстве резервуара.

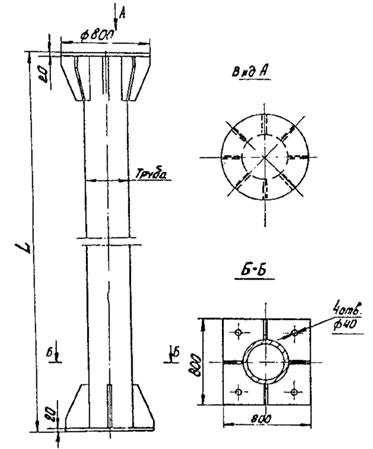

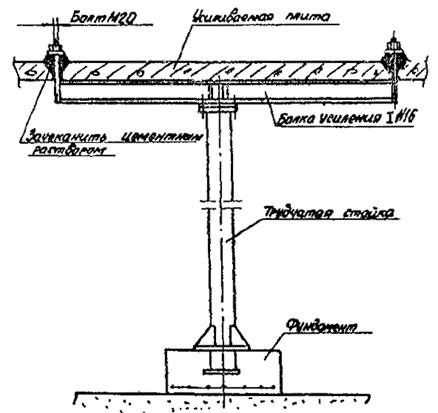

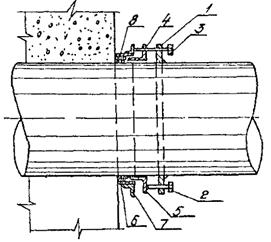

7.25. При замене

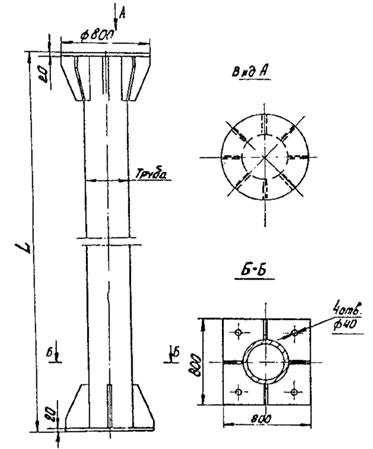

дефектной колонны металлической, изготовленной из трубы (рис. 6),

необходимо выполнить следующие работы:

установить

передвижные подмости;

установить

трубчатые стойки-подпорки;

очистить стакан

существующего железобетонного фундамента от остатков бетона разрушившихся колонн

с помощью отбойного молотка;

произвести

нивелирование дна стакана и выравнивание его под одну отметку путем укладки

цементного раствора марки 200;

нанести по верху

стаканов фундамента разбивочные оси, необходимые для монтажа колонны;

после установки

в стакан фундамента колонну временно закрепляют деревянными клиньями, которые

ставят попарно с двух противоположных сторон колонны;

после монтажа

колонны заполнить ее бетоном марки 100 на всю высоту. Бетон подается на

передвижные подмости ведрами и укладывается в отверстие 100 ´ 100 мм,

расположенное в колонне, с помощью совковых лопат. После заполнения колонны

бетоном отверстия заглушить накладкой и заварить.

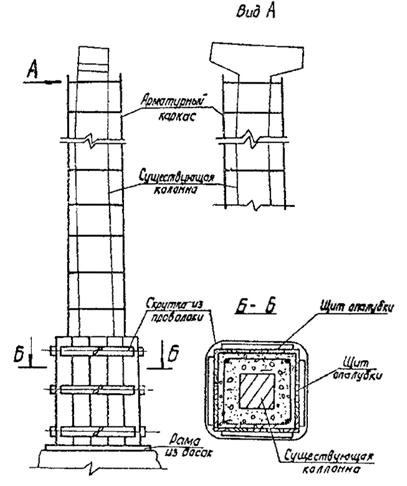

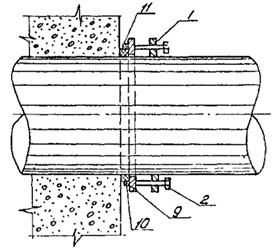

7.26. При

обнаружении больших трещин в стволе колонны она может быть усилена металлической

обоймой с последующим обетонированием (рис. 7).

Для этого

необходимо:

поверхность

колонны обработать пескоструйным аппаратом, очистить от нефти, обдуть сжатым

воздухом и промыть водой;

при

необходимости установить металлическую обойму. Уголки усиления обоймы уложить

на выравнивающий слой цементного раствора М-100 толщиной 20 мм. Затяжку болтов

производить равномерно по всей высоте усиливаемой колонны;

затем приступить

к обетонированию колонны.

Бетон М-300 укладывать

в переставную опалубку вручную ведрами с передвижных подмостей с помощью блока.

Максимальная высота опалубки 1,5 м.

Трубчатая стойка

Рис. 6

Усиление колонны

обетонированием

Рис. 7

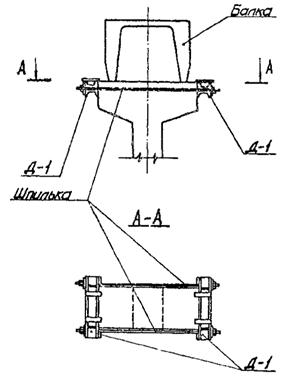

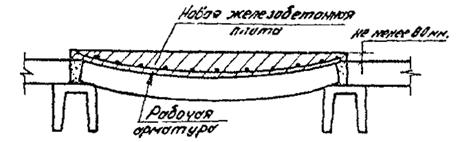

7.27. Все

консоли колонн, не имеющие повреждений и при длине опирания на них ребер балок

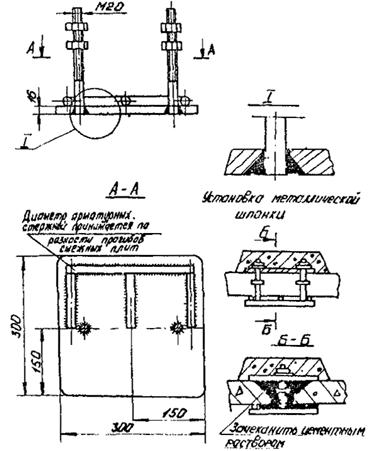

Б-2 более 90 мм, должны быть усилены по типу УК-1 (рис. 8); консоли колонн,

имеющие трещины, значительные отколы бетона, выход рабочей арматуры на

поверхность бетона и недостаточное опирание балок Б-2 (длина опирания ребер 90

мм и менее), должны быть усилены по типу УК-2 (рис. 9). Для установки элементов

усиления необходимо поверхность бетона и места, где оголена арматура, очистить

от отложений грязи, парафина и нефти, тщательно промыть техническим бензином,

арматуру зачистить металлическими щетками, промыть водой и восстановить на

цементном растворе места отколов и защитный слой арматуры. Для включения в

работу элементов усиления УК-1 и УК-2 они должны устанавливаться на цементном

растворе и плотно прижиматься болтами к бетону.

Предварительно

необходимо под балки, отпирающиеся на указанную колонну поднести трубчатые

стойки-подпорки.

Затем приступить

к установке усилительных конструкций.

Подъем деталей

крепления осуществлять с помощью блока, установленного на верхней площадке

передвижных подмостей.

Работы вести

бригадой в количестве 5 человек.

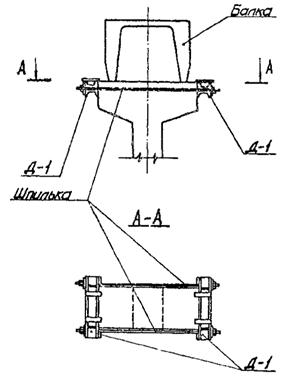

Порядок усиления

консоли колонн при помощи УК-1:

возле колонны

устанавливают передвижные подмости;

по торцам

консоли устанавливают две детали Д-1 и стягивают их при помощи двух шпилек;

затяжку гаек

производят поочередно, чтобы избежать перекоса Д-1;

усилие натяжения

одной шпильки - 10 кН.

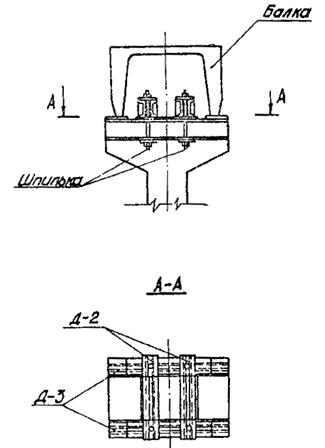

Усиление колонны

УК-1

Рис. 8

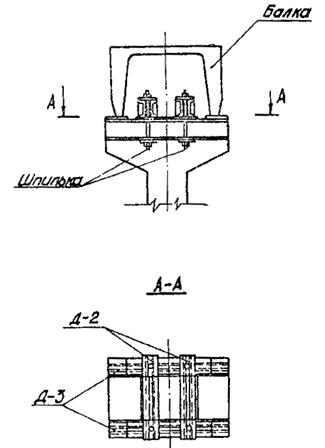

Усиление колонны

УК-2

Рис. 9

Порядок усиления

консоли колонн при помощи УК-2:

на очищенную

металлическими щетками и смоченную водой поверхность верха колонны

накладывается слой (1 - 2 см) цементного раствора М-200;

на цементный

раствор строго по центру колонны устанавливаются в горизонтальном положении две

детали Д-2;

после

семидневного твердения раствора при температуре 20° на шпильках и Д-2 подвешиваются

две детали Д-3;

затягивание гаек

производят поочередно, чтобы избежать перекоса.

7.28. При

наличии отколов, трещин, разрушений бетона балок, а также при увеличении веса

плит покрытия после их ремонта балки должны быть усилены за счет устройства

разгружающих металлических шпренгелей или заменены новыми балками в проектном

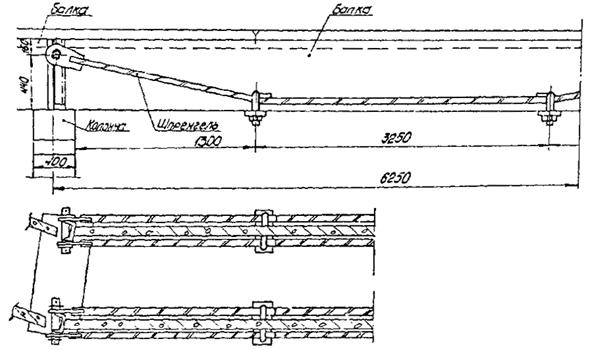

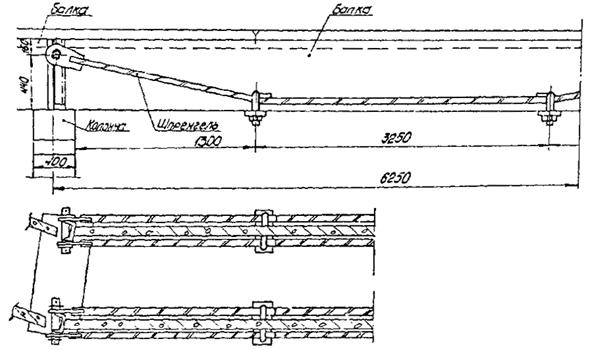

исполнении или устройством стальной трубчатой стойки.

7.29. Усиление

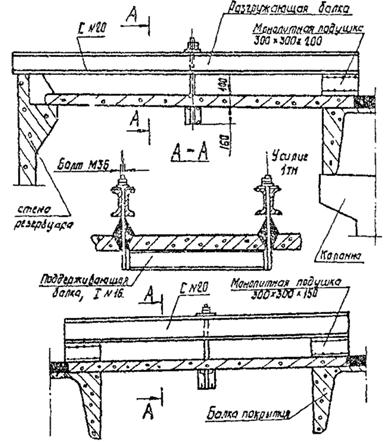

балки за счет устройства разгружающих металлических шпренгелей показано на рис.

10.

У колонн, на

которые опирается балка, устанавливают передвижные подмости. На очищенную,

выровненную раствором М-150 поверхность торцов балки устанавливают упоры,

которые расклинивают деревянными клиньями с торцами смежных ригелей. На упоры

навесить шпренгеля. Установить упоры в проектное положение. Включить шпренгеля

в работу путем навинчивания гаек по оттяжкам до усилия в каждой оттяжке 10 кН.

Конструкцию опор шпренгелей выполнять с учетом фактического зазора между

торцами балок.

7.30. При замене

дефектной балки на новую необходимо выполнить следующие работы:

демонтировать

плиты покрытия, опирающиеся на дефектную балку;

демонтировать

дефектную балку и извлечь ее из резервуара;

смонтировать

новую балку;

смонтировать

плиты покрытия.

Установка,

разгружающих шпренгелей на балке покрытия резервуара

Рис. 10

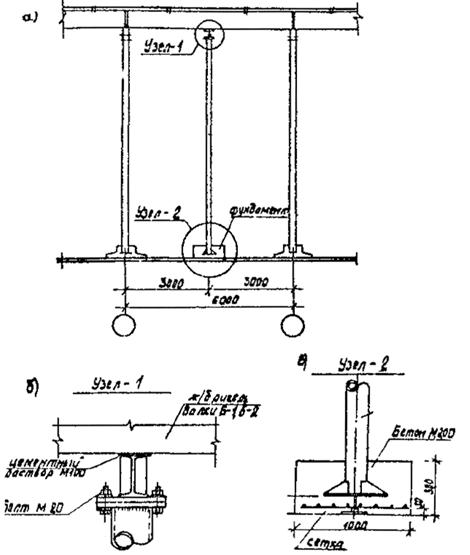

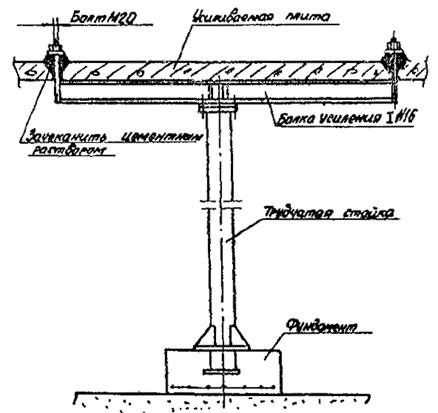

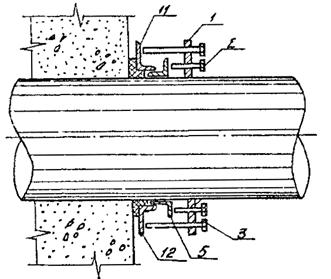

7.31. Усиление

балки за счет устройства стальной трубчатой стойки приведено на рис. 11.

7.32. Покрытие

резервуара должно подвергаться ремонту при наличии следующих дефектов:

разрушение

бетона плит;

прогибание плит

на 40 мм и более (при длине плит 6 м);

нарушение

герметичности покрытия, обусловленное образованием трещин в бетоне стыков плит

или в торкретном слое над стыками.

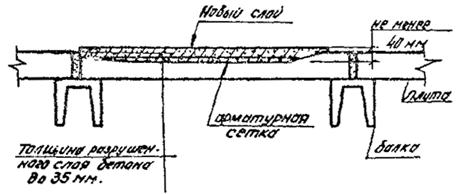

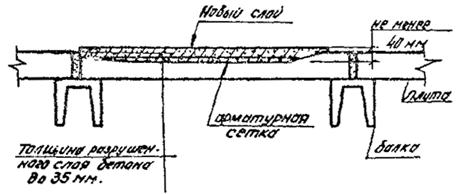

7.33.

Плиты покрытия с разрушенными участками бетона в зависимости от глубины

разрушения следует ремонтировать следующими способами:

а) при глубине

разрушения бетона до 15 мм - нанесением торкрет-раствора до получения проектной

толщины плиты;

б) при

разрушении бетона на глубину до 35 мм - нанесением торкрет-бетона или укладкой

бетона по арматурной сетке (армирование конструктивное). При этом толщина вновь

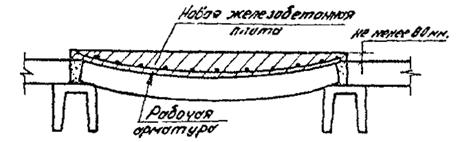

уложенного или нанесенного бетона должна быть не мене 40 мм (рис. 12);

в) при глубине

разрушения бетона свыше 35 мм без обнажения продольной рабочей арматуры следует

применять способ ремонта в соответствии с п. 7.33 б, а в случае разрушения

бетона с обнажением продольной рабочей арматуры применять способ формирования

новой монолитной железобетонной плиты путем укладки бетона, полностью

воспринимающей эксплуатационную нагрузку.

Усиление балок

металлической стойкой

а - общий вид; б - узел 1; в -

узел 2

Рис. 11

Усиление плит с

разрушенным верхним слоем бетона

Рис. 12

Усиление плит,

имеющих прогиб 40 мм и более

Рис. 13

В последних двух

случаях до проведения ремонтных работ под среднюю часть поврежденной плиты

должны быть подведены временные опоры.

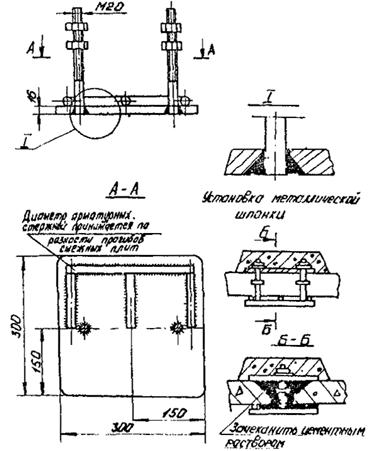

7.34.

Плиты покрытия, имеющие прогиб 40 мм и более, должны быть отремонтированы с

учетом фактического их состояния одним из следующих способов:

заменой

железобетонными плитами, изготовленными в проектном исполнении;

бетонированием

новой монолитной плиты (с продольной рабочей арматурой), полностью

воспринимающей эксплуатационные нагрузки, при этом толщина новой плиты над

опорами должна бить не менее 80 мм (рис. 13);

применением

металлических шпонок (рис. 14);

применением

разгрузочных поддерживающих стальных балок (рис. 15);

применением

стальных трубчатых стоек (рис. 16);

заменой

стальными плитами.

Элементы

применяемых стальных конструкций должны иметь надежное антикоррозионное

покрытие.

7.35. При

ремонте покрытия путем замены новыми железобетонным плитами необходимо провести

следующие работы:

демонтаж дефектных

плит покрытия;

монтаж

(установка) новых плит покрытия.

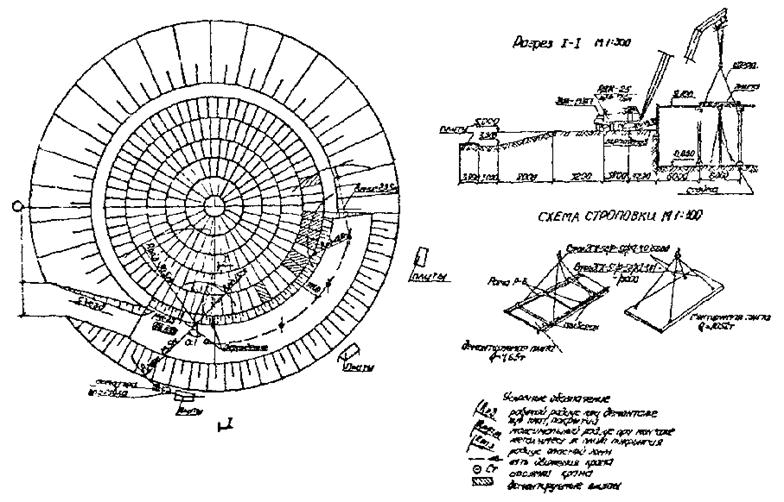

Демонтаж

дефектных плит производится краном требуемой грузоподъемности в зависимости от

расположения дефектной плиты в покрытии резервуара (рис. 17).

Демонтаж

дефектных плит включает ряд операций, выполняемых в следующей

последовательности:

осмотр

демонтируемой плиты;

установка

инвентарных трубчатых стоек-подпорок;

установка рамы

на демонтируемую плиту;

разметка

отверстий в радиальных швах между плитами;

сверление

отверстий;

подъем и

закрепление траверс;

расчистка швов

по периметру демонтируемой плиты;

подъем плиты;

очистка боковых

поверхностей плит.

Металлическая

шпонка

Рис. 14

Усиление плит

покрытия с помощью разгружающих и поддерживающих балок

Рис. 15

Усиление плит

покрытия с применением стальной трубчатой стойки

Рис. 16

Схема

производства работ по демонтажу дефектных плит покрытия

Рис. 17

Во избежание

нарушения герметичности ближайших от демонтируемой плиты швов при расчистке их

с использованием пневматического инструмента вдоль радиальных швов у смежных с

демонтируемой плитой устраивается линейное "жесткое" опирание с

использованием трубчатых стоек-подпорок.

Стойки

располагаются по обеим сторонам демонтируемой плиты так, чтобы деревянный брус подпирал

смежные плиты в середине их пролета.

В зависимости от

марки демонтируемой плиты и ее расположения в перекрытии применяется

соответствующая марка рамы. Рама устанавливается на демонтируемую плиту так,

чтобы центры четырех отверстий в консольных столиках рамы совпадали с осями

радиальных швов. Установка рамы производится краном с использованием 4-х ветвей

стропов.

После установки

рамы на подлежащую демонтажу плиту производится разметка четырех отверстий в

радиальных швах. Центры отверстий в швах должны совпадать с центрами отверстий

в консольных столиках рамы. Центры отверстий на раме фиксируются нанесением по

их периметру рисок. Фиксация центра отверстий в швах производится опусканием

через отверстие в раме отвеса. После фиксации 4-х отверстий в швах рама

переносится краном и устанавливается на перекрытии в зоне действия стрелы

крана.

После удаления

рамы карандашом производится разметка габаритов прямоугольных отверстий 40 ´ 100 мм.

Сверление 4-х

отверстий производится рабочим, находящемся на ходовом мостике. Сверление

выполняется электродрелью со сверлом Æ 30 мм. Для создания прямоугольного отверстия

производится три сверления. Оформление отверстий до заданных размеров

производится зубилом.

Расчистка швов

может производиться путем просверливания отверстий и удалением раствора между

отверстиями с использование зубила либо с использованием пневматического

инструмента минимальной мощности. Дробление монолитного бетона борта

производится также пневматическим инструментом.

Особое внимание

следует обратить при расчистке кольцевых швов над кольцевыми балками Б-1 и Б-2.

Во избежание повреждения полки балок Б-1 и Б-2 раздробление бетона

пневмоинструментом или сверлением допускается выполнять на глубину не более 10

см, оставшиеся 2 см шва удаляются с использованием зубила.

Подъем плиты

можно производить только после полного освобождения ее по всему периметру от

раствора и бетона. Подъем осуществляется путем строповки за четыре петли,

расположенные на раме. Разрешение на подъем дает руководитель подъема (мастер

или прораб) после осмотра выполненной расчистки всех швов по периметру

демонтируемой плиты. Перед подъемом плиты для проверки правильности строповки

плиту поднимают на высоту 20 см и проверяют равномерность натяжения всех ветвей

строп.

Демонтируемая

плита укладывается на две деревянные подкладки, располагаемые так, чтобы они

находились между траверсами на расстоянии 10 см от последних, высота подкладок

20 см должна обеспечивать свободное удаление траверс из-под плиты. Место

складирования демонтируемых плит указывается на стройгенплане.

На очищенные

горизонтальные поверхности балок (Б-2, Б-1) и стеновых панелей устанавливаются

краном новые плиты. При перемещении плиты краном необходимо пользоваться

оттяжками, позволяющими направлять плиту в требуемое положение.

После установки

плит на место производят замоноличивание швов.

Монтаж новых

плит следует выполнять непосредственно после демонтажа дефектных плит с тем,

чтобы проем в покрытии не оставался открытым.

7.36. Ремонт

покрытия заменой дефектных плит стальными плитами выполняется по той же

технологии, которая приведена в п. 7.34., с нанесением на

металлическую плиту торкретного слоя.

7.37. Ремонт

плит покрытия при помощи установки металлических шпонок производится в следующей

последовательности:

установка

трубчатой стойки-подпорки;

подготовительные

работы непосредственно перед установкой металлических шпонок;

установка

металлических шпонок.

Установить

внутри резервуара передвижные инвентарные подмости в месте расположения

устанавливаемой шпонки МШ.

На покрытии

резервуара выполнить разметку мест расположения отверстий для металлических

шпонок. Один - двое рабочих, находясь на ходовом мостике, с помощью

электродрели просверливают отверстие диаметром 25 - 30 мм в швах между плитами.

Проверить

установку МШ насухо.

Подлить

цементный раствор марки М-300, МРЗ-200 на пластинку, установить ее в проектное

положение, придерживать ее при завинчивании анкерной гайки до упора, в бетон

плиты.

Зачеканить шов

между плитами в месте установки шпонки цементным раствором, подлить его под

металлическую плиту М-1, установить ее в проектное положение, установить шайбы,

две гайки и затянуть их до усилия в болтах равного 5 кН.

Очистить плиту

М-1 и поверхность бетона на плитах покрытия резервуара от пыли и грязи, опутать

вязальной проволокой болты, установить сетку Рабица так, чтобы она охватывала

плиту М-1 и обетонировать шпонку бетоном марки М-300, МРЗ-200.

7.38. Ремонт

плит покрытия при помощи установки разгружающих стальных балок производится в

следующей последовательности:

установка

трубчатой стойки-подпорки;

подготовительные

работы непосредственно перед установкой разгрузочных балок;

установка

разгрузочных балок.

Забетонировать в

проектном положении железобетонные монолитные подушки МП-1.

Выполнить

разметку мест расположения отверстий и с помощью электродрели просверлить их в

швах между плитами. Диаметр отверстий 45 - 50 мм.

Подготовить

поддерживавшие балки ПБ-3, ПБ-4, ПБ-5 и т.д. в зависимости от марки (типа)

усиливаемой плиты.

Пропустить через

просверленные отверстия и закрепить на двух болтах поддерживающей балки троса в

предусмотренных для этой цели проушинах.

После достижения

бетоном монолитных подушек 50 % проектной прочности установить при помощи крана

в проектное положение разгружающие балки.

Установить

поддерживающие балки в проектное положение путем подтягивания их одновременно

двумя тросами (разрывное усилие троса не менее 3 кН). Закрепить поддерживающую

балку путем пропуска через отверстия в болте стержня диаметром 12 мм, длиной

400 мм и освободить подъемный трос, надеть плиты П-1, шайбы и навинтить гайки

на болты.

Включить

усиление в работу путем навинчивания гаек по болтам до достижения в каждом

болте усилия 5,0 кН, для чего использовать ручные ключи КТР-5.

Восстановить

поврежденные места антикоррозийного покрытия в элементах усиления после

выполнения монтажных работ.

После усиления

плит покрытия выполнить восстановление в них разрушенного слоя бетона путем

набетонки толщиной не менее 30 мм.

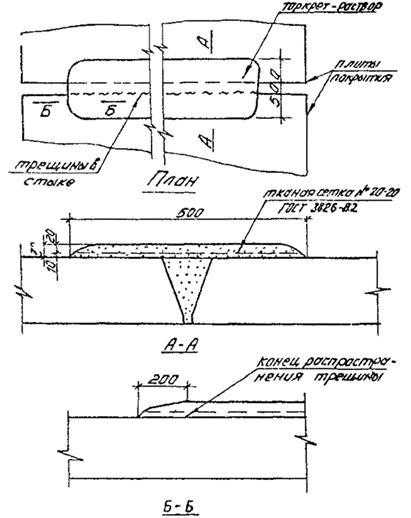

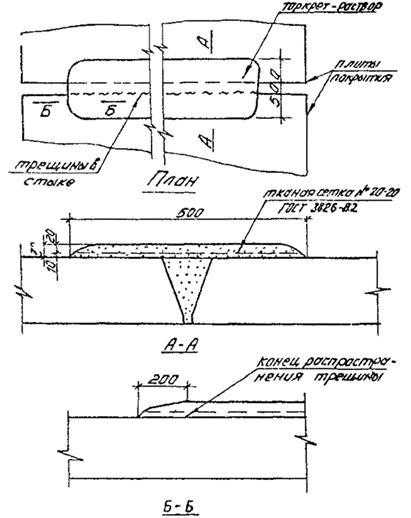

7.39. Трещины в

бетоне стыков покрытия или в торкретном слое над ними, нарушающие герметичность

покрытия резервуара, должны ремонтироваться или путем нанесения дополнительного

слоя торкрет-раствора, армированного стальной тканой сеткой, или путем заделки

трещин с применением эпоксидных и клеевых составов, или с помощью самоклеящихся

пленок. Заделка трещин торкрет-раствором приведена на рис. 18.

Примечание: Вопрос сохранения водяного экрана после

герметизации покрытия (для резервуаров, имеющих водяной экран) решается

проектом ремонта резервуара с учетом его технического состояния и местных

климатических факторов (за исключением герметизации пленочным покрытием).

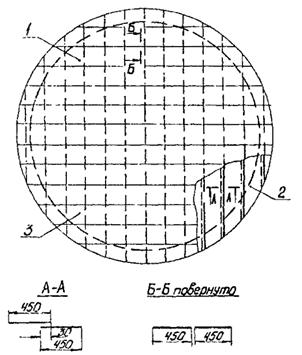

7.40.

При нанесении дополнительного слоя торкрет-раствора, предварительно участки

покрытия, имеющие дефекты, очищаются от разрушенного бетона, отслаивающегося

торкрет-бетона или торкрет-раствора, мусора и пыли, обрабатываются

пескоструйным способом, обдуваются сжатым воздухом и промываются водой.

Ширина полосы

торкретирования должна быть не менее 500 мм, толщина торкрета 30 мм.

Торкрет-раствор должен наноситься в следующей последовательности: на

увлажненную (но без следов луж воды) и подготовленную поверхность наносится

подстилающий слой торкрет-раствора толщиной 10 мм, по которому укладывается

арматурная

сетка. Поверх арматурной сетки наносится торкрет-раствор толщиной 20 мм. Схема

нанесения торкрет-покрытия приведена на рис. 19.

Заделка трещин в

стыках между плитами покрытия торкрет-раствором

Рис. 18

7.41. Заделка

трещин в бетоне плит покрытия и их стыков или торкретном слое над стыками с

применением эпоксидных составов должна выполняться в следующей

последовательности:

участок

ремонтируемой поверхности шириной не менее 100 мм в обе стороны от трещины

подготавливается как указано в п. 7.40;

на расстоянии в

70 мм по обе стороны от трещины наносится кистью или шпателем грунтовочный слой

из эпоксидного состава в виде полос шириной по 140 мм;

после

полимеризации грунтовочного слоя на указанные выше полосы наносится эпоксидный

состав.

Между полосами только

что нанесенного эпоксидного состава уложить полиэтиленовую пленку шириной 100

мм, а затем уложить последовательно один за другим слои стеклоткани или

стеклосетки шириной 140 мм. При этом стеклоткань среду после укладки должна

прикатываться роликами из резины, облицованной фторопластовой пленкой или

шпателем с целью удаления воздушных пузырей и для плотного прилегания слоев

стеклоткани. Количество слоев стеклоткани или стеклосетки должны определяться в

зависимости от их толщины, при этом общая толщина армированного эпоксидного

покрытия должна быть не менее 1,5 мм. Полосы стеклоткани или стеклосетки должны

соединяться по длине внахлест не менее чем на 50 мм. Поверх армирующих слоев

необходимо нанести последний (отделочный) слой из эпоксидного состава.

Эпоксидный

состав следует приготавливать непосредственно перед его применением.

В эпоксидном

покрытии не должно быть трещин, каверн и разрывов. Эпоксидное покрытие должно

иметь адгезию с поверхностью

бетона или торкрет-бетона.

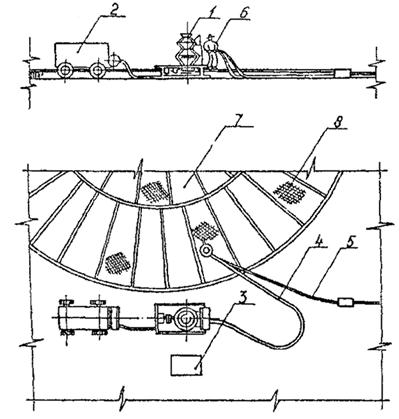

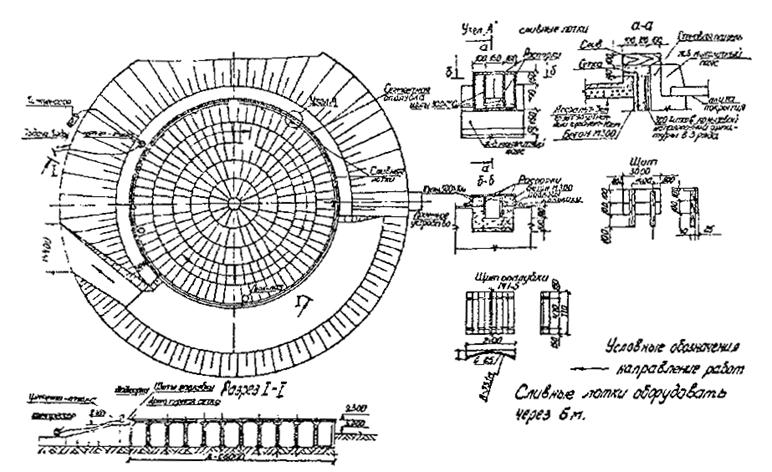

Схема ремонта

покрытия резервуара методом нанесения торкрет-бетона или торкрет-раствора

1 - Установка для нанесения

торкрет-бетона или торкрет-раствора. 2 - Компрессор. 3 - Ящик для хранения

сухой смеси заполнителей и цемента. 4 - Шланг подачи сухой смеси. 5 - Шланг для

воды. 6 - Рабочий, наносящий торкрет-бетон или торкрет-раствор. 7 - Покрытие

резервуара. 8 - Дефектные места покрытия

Рис. 19

После испытания

эпоксидного покрытия (например, после испытания покрытия резервуара на

газонепроницаемость, отремонтированного с применением эпоксидного состава) и

устранения выявленных в нем дефектов необходимо поверх эпоксидного покрытия

нанести кистью урывистым слоем нетвердеющую мастику (технология приготовления

мастики приведена в приложении 7).

7.42. При

наличии на покрытии большого количества равномерно расположенных трещин и

других мелких дефектов (раковин, выколов и др.), вызывающих нарушение его

газонепроницаемости, покрытие резервуара может быть загерметизировано с

применением клеев типа "Спрут", "Стык" и стекловолокнистого

материала согласно "Инструкции по ремонту трубопроводов и резервуаров с

помощью полимерных клеевых композиций" РД 39-30-986-83.

При этом работы

выполняются в следующей последовательности:

подготовка всей

наружной поверхности покрытия также, как в п. 7.40;

заделка отверстий

и щелей шириной до 3 мм шпатлевкой (в щели большей ширины забиваются деревянные

клинообразные брусы, предварительно пропитанные клеем).

Шпатлевка

приготавливается из клеев типа "Стык" с добавлением 10 - 20 масс.

частей алебастра или из клеев типа "Спрут" с добавлением до 200 масс.

частей цемента;

нанесение

шпатлевки;

после

затвердения шпатлевки на нее наносится слой стекловолокнистого материала,

пропитанного клеем типа "Спрут" с добавлением 10 масс. частей

алюминиевой пудры, а на слой стекловолокнистого материала настилается

полиэтиленовая пленка и насыпается грунтовый пригруз толщиной 10 - 20 см;

после

полимеризации клея грунтовый пригруз и полиэтиленовая пленка с покрытия

удаляются (если покрытие эксплуатируется с водяным экраном).

7.43. При герметизации

покрытия резервуара самоклеящейся пленкой необходимо всю поверхность покрытия

очистить от разрушенного бетона, торкрет-бетона, торкрет-раствора, а также

мусора и пыли. Обработать пескоструйным способом, обдуть сжатым воздухом и

промыть водой. По всей площади покрытия резервуара наносится слой напрягающего

бетона толщиной 30 - 40 мм, по которому укладывается пленка в два слоя с

напуском на стенки высотой до 1 м. При этом клеющие стороны пленки соединяются

между собой как показано на рис. 20 или рис. 21.

После укладки

верхнего слоя пленка прикатывается шпателем или роликами, облицованными

фторопластовой пленкой с целью удаления воздушных пузырей.

Опущенные концы

пленки приклеиваются к бетонной поверхности стенки и присыпаются грунтом

обсыпки. Пленка приклеивается также к бетону около люков резервуара. Для

герметизации покрытия резервуара могут применяться отечественные

поливинилхлоридные морозостойкие липкие ленты ЛМЛ-1 и ЛМЛ-2 и импортные

самоклеющиеся пленки (Алтене, Япония; Поликен 980-20, США; Денсолен Р-20, ФРГ и

др. пленки).

После нанесения

пленочного покрытия оно засыпается грунтом толщиной 100 - 150 мм во избежание

разрушения пленки от атмосферных явлений. Общая нагрузка от напрягающего бетона

и грунта не должна превышать веса водяного экрана.

Ремонт дефектных

мест внутренней поверхности стенки и днища резервуара

7.44.

Герметизация днища и стен должна проводиться в случае обнаружения в

резервуаре дефекта в виде трещин или неплотных участков бетона, через которые

происходит утечка нефти в таком количестве, при котором возникает опасность

загрязнения окружающей среды или создаются условия для возникновения пожара или

взрыва в проходном канале или на прилежащей к резервуару территории.

Герметизация

покрытия резервуара самоклеющейся пленкой

1 - покрытие резервуара; 2 -

нижний слой пленки; 3 - верхний слой пленки

Рис. 20

Герметизация

покрытия резервуара самоклеющейся пленкой

1 - покрытие резервуара; 2 -

нижний слой пленки; 3 - верхний слой пленки

Рис. 21

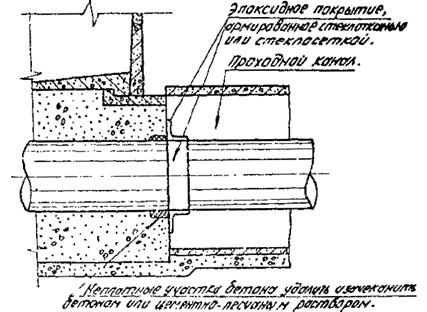

7.45. Мелкие

трещины в днище и на стыках стеновых панелей следует разделать, залить бетоном

и торкретировать с предварительной пескоструйной обработкой прилегающих

участков бетона. Участки непрочного бетона днища должны быть вырублены и

забетонированы с последующим торкретированием.

7.46. При

наличии сквозных трещин в стене следует вырубить непрочный бетон и залить

плотным бетоном с последующим торкретированием.

7.47. При

наличии трещин в сопряжении стенки с днищем, в заделке кольцевого паза или в

сопряжении монолитного кольцевого пояса с покрытием или стенкой, на участок, на

котором имеется трещины, должен быть нанесен слой плотного бетона с последующим

торкретированием толщиной не менее 30 мм.

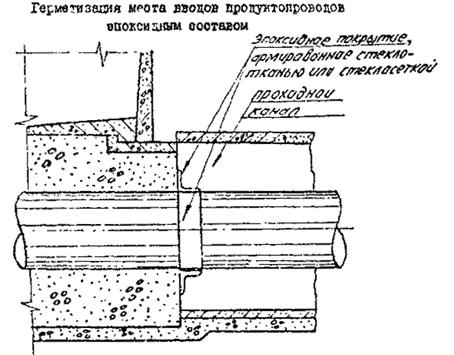

7.48. Заделка

оголенных стержней между стеновыми панелями производится бетоном с последующим

торкретированием внутренней поверхности стены на этом участке. Перед

заполнением бетоном полости подвергаются пескоструйной обработке, продувке

воздухом и промывке струей воды.

7.49. Для

устранения утечек нефти через неплотности в днище, в стене, в сопряжении днища

со стеной или в сопряжении днища с продуктопроводами изнутри резервуара

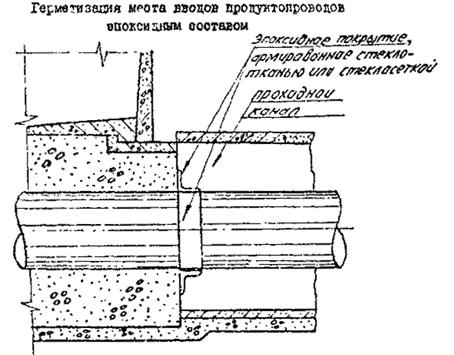

рекомендуется также применять способ герметизации эпоксидным составом.

Участки поверхности

бетона, подлежащие герметизации, должны быть обработаны пескоструйным аппаратом

или пневматическим инструментом до обнажения слоев бетона, не пропитанных

нефтью. Затем поверхность бетона непосредственно перед нанесением эпоксидного

состава должна быть высушена и протерта ветошью или капроновыми щетками,

смоченными в бензине.

7.50. Дефектные

участки бетона с раковинами необходимо разделать до плотного бетона, не

пропитанного нефтью. Затем эти участки должны быть обетонированы бетоном или

цементно-песчаным раствором. Уплотнение смесей необходимо производить

трамбованием или чеканкой с применением инструментов, выполненных из материала,

не дающего искру. Поверхность обетонированных участков должна быть ровной и

выполнена заподлицо с поверхностью конструкций. За бетоном в течение первых

семи суток твердения необходимо обеспечить уход. В случае ремонта небольших по

объему участков с

неплотным бетоном вместо бетона или цементно-песчаного раствора, следует

применять эпоксидный состав.

7.51. На

отремонтированные участки следует нанести эпоксидное покрытие, армированное

стеклотканью или стеклосетками. Эпоксидное покрытие должно быть нанесено за

границы дефектного участка бетона не менее чем на 100 мм. Толщина эпоксидного

покрытия должна быть не менее 1,5 мм, при этом количество армирующих слоев