МИНИСТЕРСТВО ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА РСФСР

ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

АКАДЕМИЯ КОММУНАЛЬНОГО ХОЗЯЙСТВА им. К.Д. ПАМФИЛОВА

Утверждаю

Директор

АКХ им. К.Д. Памфилова

В.В. Шкирятов

2 ноября 1989 г.

ТЕХНОЛОГИЧЕСКИЙ РЕГЛАМЕНТ

ПОЛУЧЕНИЯ БИОГАЗА С ПОЛИГОНОВ

ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ

Отдел научно-технический информации АКХ

Москва 1990

Настоящий технологический регламент содержит основные положения, которые должны учитываться при разработке проектов сооружения систем сбора и утилизации биогаза, образующегося на полигонах (свалках) в результате анаэробного разложения твердых бытовых отходов. Технологический регламент является дополнением к «Инструкции по проектированию и эксплуатации полигонов для твердых бытовых отходов», утвержденной Минжилкомхозом РСФСР 21.08.81, в части получения биогаза.

На основе проведенных исследований и патентного поиска разработаны технология сбора биогаза, конструкции газовых скважин, аппарата по очистке и осушке биогаза. Даны рекомендации по трассировке и расчету газопроводов, подбору вентиляторов, электродвигателей, материалов и запорной арматуры.

Технологический регламент разработан отделом санитарной очистки городов АКХ им. К.Д. Памфилова (кандидаты техн. наук Н.Ф. Абрамов, Е.М. Букреев, инж. А.Ф. Проскуряков) и предназначен для специалистов жилищно-коммунального хозяйства, занимающихся вопросами обезвреживания и захоронения твердых бытовых отходов.

Процесс разложения твердых бытовых отходов (ТБО), на 55 - 70 % состоящих из органических соединений, протекает во многом идентично процессу сбраживания сильно загрязненных сточных вод или осадка очистных сооружений городской канализации. В результате этого процесса образуется биогаз, имеющий теплоту сгорания 18900 - 25100 кДж/м3 (4500 - 6000 ккал/м3) и следующий усредненный состав, %: метан - 50 - 65, диоксид углерода - 30 - 45, сероводород - 0,2 - 0,8, азот, кислород, водород - 1 - 2, ароматические углеводороды, сложные эфиры - до 1. Средняя влажность биогаза - 35 - 40 %.

Очисткой от балласта, сероводорода и осушкой теплоту сгорания биогаза можно увеличить до 27200 - 31400 кДж/м3 (6500 - 7500 ккал/м3), или до 80 % теплоты сгорания природного газа.

Полученный на полигонах ТБО биогаз может использоваться в качестве топливного материала для коммунально-бытовых целей и сельского хозяйства, а также для выработки электроэнергии. Одновременно утилизация биогаза с полигонов позволяет улучшать экологическую обстановку на них, уменьшить загрязнение атмосферы и практически исключить самовозгорание отходов.

Технологический регламент содержит технологии и оптимальные данные получения и утилизации биогаза с действующих и закрытых полигонов ТБО.

СОСТАВ ПРОЕКТА

Состав проекта системы сбора и утилизации биогаза с полигона ТБО включает ведомости документов и чертежей основного комплекта, ссылочных и прилагаемых документов, основных комплектов, спецификаций, согласований, потребности в материалах; пояснительную записку с обоснованием принятых решений и гидравлическим расчетом газопроводов; спецификацию оборудования; технические условия на прокладку газопроводов; технические условия на противокоррозионную защиту (при необходимости); план полигона с нанесенных скважинами, трассами газопроводов, а также потребителями биогаза; сводный геодезический план; технологический план трассы; продольные профили газопроводов; типовые и рабочие чертежи отдельных узлов газопроводов, скважин, оборудования по очистке и осушке биогаза; смету расходов; расчеты себестоимости получения 1 м3 биогаза и срока окупаемости капитальных вложений.

Проект системы сбора и утилизации биогаза выполняется в соответствии с техническим заданием, СНиП 2.04.08-87 и «Правилами безопасности в газовом хозяйстве».

Проекты газопроводов выполняются на топографических планах и масштабах, предусмотренных ГОСТ 21.610-85.

Пояснительная записка содержит разделы: технологический, санитарно-технический, электротехнический, гидравлический расчет газопроводов, технико-экономический.

При проектировании систем сбора и утилизации биогаза для действующих или вновь организуемых полигонов перечисленными материалами дополняется соответствующие разделы состава проекта, предусмотренного пунктом 1.1 «Инструкции по проектированию и эксплуатации полигонов для твердых бытовых отходов» (М., Стройиздат, 1983).

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ БИОГАЗА

Технология получения биогаза включает две технологические схемы: получение биогаза с эксплуатируемых полигонов и получение биогаза с закрытых полигонов.

Перед разработкой проекта системы сбора и утилизации биогаза с эксплуатируемого полигона определяют состав и свойства поступающих на него ТБО, вместимость и срок эксплуатации полигона, схему и максимальную высоту складирования отходов, рН вытяжки из отходов, гидрогеологические условия земельного участка, а также составляют уравнение водного баланса полигона. На основании перечисленных материалов подготавливают количественный прогноз образования биогаза с 1 т ТБО и дают заключение о целесообразности его утилизации.

Перед разработкой проекта системы сбора и утилизации биогаза с закрытого полигона на нем бурят скважины, определяют состав биогаза и его свойства, степень разложения ТБО, содержание в них органики, рН, влажность. Так как содержащееся в ТБО органическое вещество имеет различную интенсивность разложения, необходимо определять общее органическое вещество и активное органическое вещество. С учетом этих данных, а также анализа климатических условий расположения полигона дают заключение о целесообразности разработки проекта.

Получение биогаза с эксплуатируемых полигонов

Система получения биогаза с эксплуатируемых полигонов состоит из скважин, дренажа, промежуточных и магистральных трубопроводов с арматурой, из устройства по очистке и осушке биогаза, вентиляторной и энергетической установки. Система является составной частью технологической схемы эксплуатации полигона.

В целях получения максимального экономического эффекта полигон разбивают на очереди эксплуатации с учетом обеспечения каждой очередью приема ТБО в течение трех - пяти лет. Каждую очередь эксплуатации делят на рабочие карты площадью 8000 - 10000 м2 и высотой 2 м. По вертикали очередь эксплуатации разбивают на газоносные зоны высотой 8 - 10 м.

На основании рабочей карты монтируют скважины (рис. 1). Скважины выполняют из сборных железобетонных колец диаметром 0,7 м типа К-7-10 (альбом РК 2.201-82) (таблица). На верхний срез нижнего кольца (высота кольца К-7-10 равна 100 см) наносят 2-сантиметровый слой цементного раствора и устанавливают второе кольцо, на второе - третье и т.д. Предварительно на железобетонных кольцах делают пропилы или перфорационные отверстия. Внутри колец устанавливают перфорированные асбестоцементные трубы диаметром 100 - 120 мм. Пространство между внутренними стенками колец и перфорированными трубами засыпают щебнем крупных фракций.

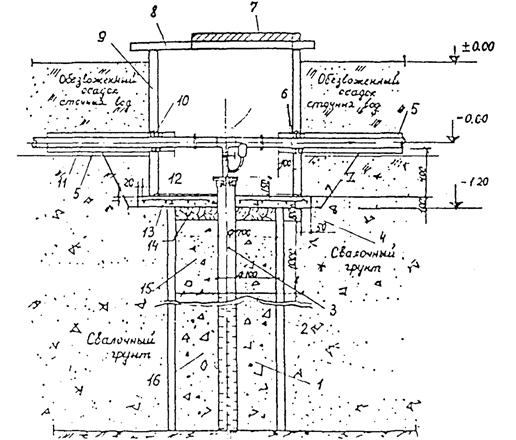

Рис. 1. Конструкция скважины действующего полигона:

1 - асбестоцементные трубы с перфорацией d = 100; 2 - железобетонное кольцо К-7-10 (альбом РК 2.201-82); 3 - асбестоцементная труба без перфорации d = 100; 4 - сетка С-1; 5 - стальной футляр d = 200, l = 1000; 6 - просмоленная прядь; 7 - люк чугунный d = 0,7; 8 - сборная железобетонная плита КП-12 (альбом РК 2.201-82); 9 - железобетонное кольцо К-10-10 (альбом РК 2.201-82); 10 - цементный раствор М-200; 11 - газопровод d = 100; 12 - цементная стяжка; 13 - монолитный железобетон М-200; 14 - мятая глина; 15 - цементный раствор М-200; 15 - щебень фракций 15 - 30

Таблица

Перечень основных материалов на одну скважину

|

Наименование |

Объем единицы |

Количество |

Общий объем |

|

Асбестоцементные трубы с перфорацией, м |

28 |

1 |

23 |

|

Асбестоцементная труба без перфорации, м |

1,35 |

1 |

1,35 |

|

Цементный раствор М-200, м3 |

0,4 |

- |

0,4 |

|

Мятая глина, м3 |

0,02 |

1 |

0,02 |

|

Монолитный железобетон М-200, q-50, м3 |

0,15 |

1 |

0,15 |

|

Сборное железобетонное кольцо К-7-10, шт/м3 |

1/0,17 |

38 |

38/0,17 |

|

Сборная железобетонная плита КП-12, шт/м3 |

1/0,17 |

1 |

1/0,17 |

|

Чугунный люк, d = 0,7, шт. |

1 |

1 |

1 |

|

Стальной футляр d = 200, м |

1 |

2 |

2 |

|

Щебенка фракции 15 - 30, м3 |

0,1 |

1 |

0,35 |

|

Арматура d = 12 АД, м |

1,2 |

18 |

21,6 |

|

Сборное железобетонное кольцо К-10-10, шт/м3 |

1/0,2 |

1 |

1/0,2 |

Пропилы и перфорационные отверстия располагают в шахматном порядке. Длину пропила принимают равной половине диаметра кольца или трубы, ширина 10 - 12 мм, расстояние между пропилами 150 - 200 мм. Перфорационные отверстия сверлят диаметром 16 - 18 мм на расстоянии 100 - 150 мм друг от друга.

Расстояние между скважинами принимают равным 30 - 40 м, что позволяет свободно маневрировать мусоровозам, бульдозерам и другой технике.

К скважинам через каждые 2 м по высоте (толщина рабочего слоя) подводят три-четыре дренажные сети (рис. 2). Длина каждой сети 10 - 15 м. Дренажную сеть устраивают из перфорированных асбестоцементных труб диаметром 50 - 60 мм, щебня, фракции 30 - 60 мм или хвороста (пластинчатый дренаж). Сверху дренажную сеть засыпают отходами.

На устье газовой скважины монтируют специальное оборудование, которое состоит из трубной головки. Трубная головка обеспечивает герметизацию обсадной трубы и является опорой «елки». «Елки» устанавливают крестовые и тройниковые в зависимости от применяемой арматуры и места скважины в общем ряду. Пространство между обсадной трубой и трубной головкой герметизируют резиновыми уплотнителями. Газ отбирают через отвод тройника или крестовины и направляют в газосборную сеть.

Укладку отходов при использовании данной технологической схемы производят последовательно, начиная с первой рабочей карты. После заполнения рабочего слоя на всю высоту (2 м) ТБО покрывают изолирующим слоем, а укладку отходов переносят на вторую карту, затем на третью и т.д. до заполнения первой очереди эксплуатации. После складирования ТБО первого рабочего слоя производят укладку второго, третьего и т.д. до завершения формирования газоносного слоя (8 - 10 м). Приемку и складирование ТБО после этого переводят на площадь второй очереди эксплуатации полигона.

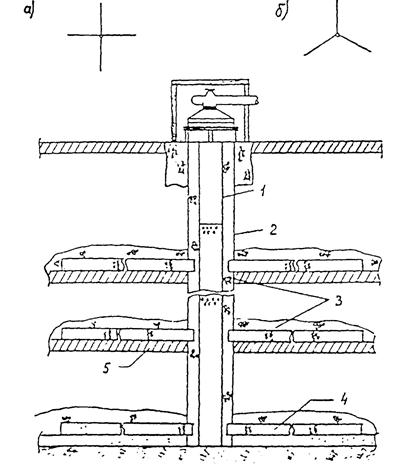

Рис. 2. Схема устройства дренажных сетей:

а - дренажная сеть из четырех отводов; б - дренажная сеть из трех отводов; 1 - обсадная труба без перфорации; 2 - железобетонное кольцо d = 1 м; 3 - крупнозернистый щебень; 4 - перфорированная дренажная труба; 5 - изоляционный слой

На первой очереди, покрытой изолирующим слоем, монтируют устья скважин, устанавливают запорную арматуру, укладывают промежуточные и магистральные газопроводы. После проверки сети на герметичность включают вентиляторную установку и производят сбор биогаза. Из скважин биогаз поступает в промежуточный газопровод, затем в магистральный. Из магистрального газопровода биогаз пропускают через вентиляторную установку в энергетическую. Для очистки биогаза от балласта и сероводорода, а также его осушки на байпасе устанавливают аппарат по очистке и осушке биогаза (рис. 3).

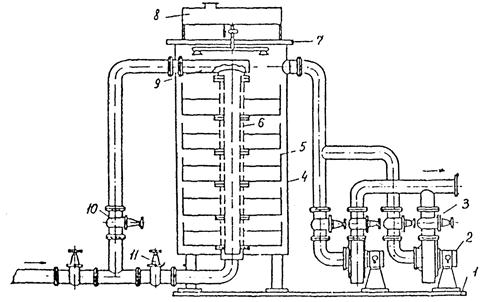

Рис. 3. Аппарат по очистке и осушке биогаза:

1 - рама; 2 - вентилятор; 3, 10, 11 - задвижки; 4 - корпус; 5 - контейнеры; 6 - ствол; 7 - крышка; 8 - бак; 9 - трубопровод

Прокладку промежуточных и магистрального газопроводов осуществляют не ранее чем через 6 мес после укладки и изоляции отходов. Для этих целей используют трубы из полиэтилена низкого давления.

Трубы укладывают на металлические прокладки из швеллера № 14 - 20 длиной 40 - 50 см или железобетона (половина длины бордюрного камня) с шагом 2,5 - 3 м. Диаметр труб для каждого участка газопровода определяют гидравлическим расчетом.

В проекте необходимо учитывать запас труб на укладку змейкой, а также на аварийный ремонт и вырезку катушек, на входной контроль материала труб, пробных и контрольных стыков в размере 2 % общей протяженности газопровода. Должен быть предусмотрен аварийный запас не менее 5 м на каждый типоразмер труб.

Не допускается прокладка газопровода из полиэтиленовых груб в районах с расчетной температурой ниже - 40 °С, на отходы, уложенные менее 6 мес назад, а также с уклоном более 50 %.

Содержащаяся в биогазе влага при его транспортировании и использовании может вызывать эксплуатационные затруднения. При определенных внешних условиях (температуре и давлении) влага конденсируется, образовывая ледяные пробки и кристаллогидраты, что в присутствии сероводорода вызывает коррозию трубопроводов и арматуры. Внешне кристаллогидраты похожи на белую снегообразную кристаллическую массу, а при уплотнении напоминают лед. Состав кристаллогидратов СН4·6Н2О. Для сбора влаги в устьях скважин и низких точках газопровода при изменении направления уклона устанавливают конденсатосборники.

Прокладку газопровода по поверхности полигона должны предусматривать в футляре из теплоизоляционного материала, в качестве которого допускается использовать обезвоженный осадок сточных вод, с уклоном к конденсатосборникам не менее 3 %. Если по условиям рельефа на поверхности полигона не может быть создан необходимый уклон, допускается прокладка газопровода с изломом в профиле с установкой конденсатосборника в низшей точке.

Получение биогаза с закрытых полигонов

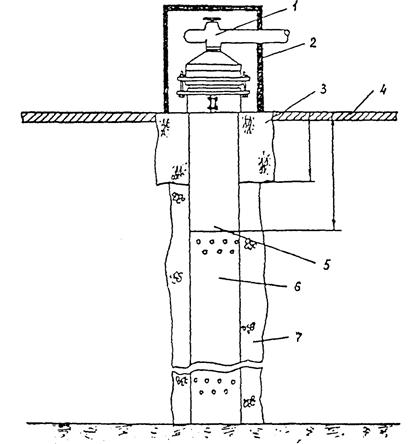

Для получения биогаза на закрытом полигоне бурят скважины минимальным диаметром 150 мм на всю глубину слоя складированных отходов. Обсадные трубы скважины могут быть асбестоцементными, полиэтиленовыми или полихлорвиниловыми диаметром 100 мм с перфорационными отверстиями или пропилами, сделанными по аналогии с перфорированными трубами, применяемыми для действующих полигонов. Пространство между скважиной и обсадной трубой засыпают крупнозернистым щебнем и заливают бетоном на глубину 0,5 м (рис. 4). Площадь вокруг скважины на расстоянии 1,5 - 2 м изолируют слоем глины или цементного раствора толщиной 30 - 40 см. Это обеспечивает надежное крепление скважины и сбор биогаза, предохраняет от проникновения внутрь скважины поверхностных вод. Газовая скважина является основным элементом системы сбора биогаза и поэтому ее обустройство необходимо выполнять особенно тщательно.

Рис. 4. Конструкция газовой скважины (для закрытых полигонов):

1 - оголовок скважины; 2 - колодец: 3 - бетон; 4 - изоляционный слой; 5 - обсадная труба без перфорации; 6 - перфорировавшая обсадная труба; 7 - щебень крупных фракций

Устья газовых скважин оборудуют идентично устьям газовых скважин на эксплуатируемых полигонах. В плане скважины располагают в виде квадратной сетки с минимальным расстоянием друг от друга 30 - 40 м и соединяют между собой в прямолинейные батареи промежуточными газопроводами, подключаемыми к магистральному.

Количество скважин принимают в зависимости от площади и вместимости полигона, а также мощности потребителя. Для предварительных расчетов дебит скважины на полигоне ТБО, расположенном в средней полосе европейской части СССР, может быть принят равным 6 - 8 м3/ч.

Интенсивность выделения биогаза зависит в первую очередь от влажности уложенных на полигоне ТБО. При влажности ТБО 30 - 35 % интенсивность выделения биогаза незначительна, и в этих случаях проектом необходимо предусмотреть искусственнее дождевание. Окончательный вывод о применении искусственного дождевания делают после составления уравнения водного баланса полигона и анализа гидрогеологических условий залегания основания полигона.

Надежный сбор биогаза и подачу его на очистку, осушку и далее в энергетическую установку обеспечивают вентиляторной группой, создающей в каждой скважине разрежение величиной 100 - 150 мм вод. ст.

ТРАССИРОВКА ГАЗОПРОВОДОВ

При трассировке газопровода необходимо учитывать геометрические отметки местности.

Биогаз легче воздуха (γб = 1,05 - 1,2 кг/м3), поэтому стремится вверх, создавая дополнительное гидравлическое давление, определяемое по формуле

![]()

где Нг - изменение давления газа при изменении высоты положения газопровода, Па; l - разность геометрических отметок, м; γв, γб - плотность воздуха и плотность биогаза, кгс/м3.

Знак «плюс» относится к более высоким отметкам, знак «минус» - к более низким по отношению к исходной плоскости. Для биогаза плотностью 1,15 кгс/м3 при разности отметок 20 м величина гидростатического давления составит:

Нг = 20 (1,293 - 1,15) = 2,86 кгс/м2 = 28,6 Па.

При движении биогаза вверх гидростатическое давление уменьшает потери на трение, при движении вниз - увеличивает их.

Нормальная работа газоиспользующего оборудования может быть обеспечена при условии стабильного давления газа перед ним, что достигается правильной подготовкой исходных данных для гидравлического расчета сети и выбором способа регулирования начального давления. Характерной особенностью разветвленной газовой сети (получение биогаза производят только по этой схеме) является подача биогаза из разных точек и направлений к одному потребителю. Поэтому расходы газа могут быть определены по расположению точек питания сети и точки газоразбора. Каждый участок сети будет пропускать расход, равный сумме расходов всех скважин, лежащих выше данного участка по направлению движения биогаза.

ОЧИСТКА И ОСУШКА БИОГАЗА

Магистральный газопровод заканчивается установкой по очистке и осушке биогаза. Показатели влагосодержания и состав биогаза свидетельствуют о необходимости его осушки и очистки от вредных примесей, наиболее активным из которых является сероводород.

Процессы улавливания сероводорода по различным признакам разделяют на несколько групп. По назначению эти группы можно разделить на две: с поглощением серы и без. В зависимости от агрегатного состояния сорбента процессы поглощения сероводорода делят на твердофазные и жидкофазные.

На полигонах ТБО для очистки получаемого биогаза рекомендуют использовать твердофазный процесс, т.е. сухую очистку без утилизации серы. В качестве сорбента может быть использован оксид железа.

В этом случае процесс сорбции протекает следующим образом:

2 Fe2O3 + 6 Н2S = 2 Fe2S3 +6 H2O;

2 FeS3 + 3 O2 = 2 Fe2O3 +6 S;

6 H2S + 3 O2 = 6 H2O +6 S.

По мере накопления серы в сорбенте его активность снижается. Поэтому после достижения концентрации серы в массе сорбента 30 - 40 % его заменяют новой порцией.

Очистку биогаза производят до содержания сероводорода в очищенном газе не более 0,002 г/м3. Вследствие малой скорости реакции время контакта оксида железа с биогазом необходимо поддержать до 5 мин, а скорость биогаза при движении через очистную массу - равной 5 - 7 мм/с.

Процесс улавливания сероводорода с помощью оксида железа экзотермический. Выделяемой теплоты при названных выше времени контакта и скорости достаточно для осушки биогаза. Конструкция аппарата по очистке и осушке биогаза башенного типа приведена на рис. 3. Данный агрегат высотой 3 м, диаметром 1,2 м, имеющий пять корзин для сорбента, укладываемого высотой 10 - 12 см, обеспечивает производительность по очистке и осушке 250 - 500 м3/ч биогаза.

Заполненные в два слоя сорбентом контейнеры 5 собираются на ствол 4 и устанавливаются в корпус 2. Между верхним внутренним фланцем корпуса 2 и фланцем верхнего контейнера 5 установлен трубопровод 6. Корпус 2 закрыт крышкой 3 и загерметизирован. Запорные вентили на баке 8 с аммиачной водой устанавливают в положение «Закрыто». Задвижки 10, 11 и 7 на входе в корпус 2 и выходе из него находятся в положении «Закрыто». Открыв чугунную задвижку 11, газ направляют в ствол 4. Газ из центрального ствола через пазы в нем поступает в контейнеры 5 в пространство между двумя слоями сорбента. Пройдя слой очистной массы, газ выходит в кольцевое пространство между контейнерами 5 и корпусом аппарата и направляется далее к выходному патрубку. Периодически сорбент орошается аммиачной водой, для чего открываются запорные вентили на баке 8. Для равномерного поглощения сероводорода сорбентом в конструкции предусмотрено переключение работы контейнеров 5 с направления движения газа снизу-вверх на движение сверху-вниз. Это достигается переключением задвижек 10 и 11 в соответствующие положения: «Открыто» или «Закрыто».

В качестве сорбента может быть использован активный уголь марок АГ-3, АГ-5, СКД.

ГИДРАВЛИЧЕСКИЙ РАСЧЕТ ГАЗОПРОВОДОВ

Гидравлический расчет разветвленной газовой сети системы сбора и утилизации биогаза на полигоне ТБО сводится к определению диаметров труб каждого участка газопровода на основе подсчета потерь давления газа по заданным расходам.

При гидравлическом расчете выбирается основное направление газопровода, соединявшее начальную наиболее удаленную точку и конечную точку магистрального трубопровода.

Для удобства расчета участки газовой сети нумеруются двумя цифрами: первая обозначает начало участка, вторая - конец участка.

В связи с тем, что в разветвленной сети к любому узлу подают лишь один линейный расход, при заданных в конечных точках расходах определяют линейные расходы всех участков. По линейным расходам и скоростям движения биогаза определяют диаметры труб каждого участка.

Гидравлическим расчетом учитывают давление, создаваемое за счет разности отметок поверхности полигона и расположения вентиляторной установки.

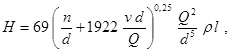

Основные расчетные формулы, рекомендуемые СНиП 2.04.08-87 «Газоснабжение» (для турбулентного режима движения биогаза):

а) определение числа Рейнольдса:

Re = 0,0354 Q/d v, (1)

где Q - расход газа, м3/ч; d - внутренний диаметр газопровода, см; v - коэффициент кинематической вязкости, м3/с;

б) потери давления:

(2)

(2)

где H - потеря давления, Па; ρ - плотность биогаза, кг/м3; l - расчетная длина газопровода, м; n - эквивалентная абсолютная шероховатость, см; Q, d, v - обозначения те же, что и в формуле (1);

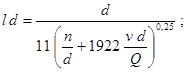

в) расчетная длина газопровода:

![]() (3)

(3)

где l1 - действительная длина газопровода, м; Σξ - сумма коэффициентов местных сопротивлений участка; l d - эквивалентная длина прямолинейного участка газопровода, м;

г) эквивалентная длина участка газопровода:

(4)

(4)

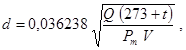

д) диаметр газопровода:

(5)

(5)

где Q - расход газа, м3/ч, при температуре 0 °С и давлении 0,10132 МПа (760 мм рт. ст); t - температура газа, °С; Рm - среднее давление газа (абсолютное) на расчетном участке газопровода, МПа; V - скорость газа, м/с.

Подбор электродвигателя производятся по формуле

![]() , (6)

, (6)

где m - коэффициент запаса мощности (m = 1,1 - 1,2); rn - КПД передачи; rв - КПД вентилятора; Qp - расчетная производительность (Qp = 1,1 Q); Нр - расчетный напор (Нр = 1,1 Н).

На основе данных приведенного гидравлического расчета требующийся вентилятор подбирают по отраслевому каталогу «Вентиляторы» (М.: Минстройдоркоммунмаш, 1985).

В целях обеспечения надежной гарантии бесперебойного снабжения потребителя биогазом рекомендует установку двух групп вентиляторов с электродвигателями, одна из которых - резервная.

МАТЕРИАЛЫ И ТЕХНИЧЕСКИЕ ИЗДЕЛИЯ

Материалы и технические изделия, предусматриваемые в проекте сооружения системы сбора и утилизации биогаза на полигоне ТБО, должны быть экономичными, надежными и соответствовать требованиям государственных стандартов или технических условий, утвержденных в установленном порядке и прошедших государственную регистрацию в соответствии с ГОСТ 2.114-70 и ГОСТ 2.115-70.

Конструкции и применяемые материалы газовых скважин должны обеспечить их надежную эксплуатацию без капитальных ремонтов и замены основных умов в течение 15 лет.

Для промежуточных и магистрального газопроводов следует применять трубы из полиэтилена низкого давления с маркировкой «ГАЗ», изготовленные в соответствии с ТУ 6-19-051-538-85 типа «Т». Трубы должны быть испытаны гидравлическим давлением на заводе-изготовителе и иметь запись в сертификате о том, что выдержат давление, величина которого соответствует требованиям стандарта или технических условий.

Соединительные детали (втулки под фланцы, переходы, отводы, тройники и др.) для полиэтиленовых труб предусматривают по ТУ 6-19-051-539-85.

Разъемные соединения полиэтиленовых труб со стальными трубами, компенсаторами и запорной арматурой выполняют на втулках под фланец.

При отсутствии полиэтиленовых труб по согласованию с заказчиком могут быть применены стальные трубы. Стальные трубы должны быть прямошовные, спиральношовные или бесшовные, изготовленные из хорошо сваривающейся стали, содержащей не более 0,25 % углерода, 0,056 % серы и 0,046 % фосфора.

Как и для полиэтиленовых труб стальные труби должны быть испытаны гидравлическим давлением на заводе-изготовителе и иметь соответствующую запись в сертификате.

Защиту труб от коррозии необходимо предусматривать в соответствии с требованиями ГОСТ 9.015-74. Стальные трубы, прокладываемые по поверхности, рекомендуется покрывать двумя слоями грунтовки и двумя слоями краски, лака или эмали.

Сварные соединения стальных труб должны быть равнопрочны основному материалу. Соединительные части и детали должны быть заводского изготовления и соответствовать ГОСТ 12820-80 и ГОСТ 12821-80. Для уплотнения фланцевых соединений следует применять прокладки из паронита ГОСТ 481-80 (марка ПМБ) толщиной 4 мм, маслобензостойкой резины ГОСТ 7338-77 толщиной 3 - 5 мм, алюминия ГОСТ 21631-76 или ГОСТ 13726-76 толщиной 1 - 4 мм, меди ГОСТ 495-77 (марка М1, М2) толщиной 1 - 4 мм, а также из других материалов, обеспечивающих не меньшую герметичность по сравнению с выше перечисленными материалами.

Толщину стенок указанных труб следует определять расчетом в соответствии с требованиями СНиП 2.04.12-86. При этом номинальная толщина стенки труб принимается не менее 3 мм.

Соединение полиэтиленовых труб со стальными предусматривают на фланцах. Присоединение ответвлений к полиэтиленовым газопроводам производят с помощью соединительных деталей из полиэтилена или врезкой в стальные вставки. Длина стальной вставки должна быть не менее 1 м.

Переходы полиэтиленовых труб с одного диаметра на другой, а также повороты газопроводов выполняют с помощью соединительных деталей из полиэтилена. При отсутствии полиэтиленовых отводов радиус поворота полиэтиленового газопровода следует предусматривать не менее 25 диаметров трубы.

Разборные соединения газопроводов и отключающие устройства должны быть доступны для осмотра, ремонта, монтажа и демонтажа. С этой целью устья скважин размещаются в железобетонных колодцах, устраиваемых из колец типа К-10-10 диаметром 1 м, которые накрываются чугунным люком диаметром 0,7 м. Наружную поверхность заглубленных колодцев необходимо предусмотреть покрытой битумными или другими гидроизоляционными материалами. В местах прохода газопровода через стенки колодца его следует заключать в футляры из промасленных прядей с заделкой цементным раствором. Внутренний диаметр прохода в стенке колодца должен быть не менее чем на 100 мм больше наружного диаметра газопровода.

Применяемые вентили, краны, задвижки, затворы и т.п. должны быть предназначены для газовой среды и по герметичности соответствовать 1 классу по ГОСТ 9544-75.

Электрооборудование приводов и других элементов системы сбора биогаза по требованиям взрывобезопасности следует принимать в соответствии с указаниями Правил устройства электроустановок.

Конструкция регуляторов давления биогаза должна соответствовать ГОСТ 11881-76 (ст. СЭВ 3048-81) и удовлетворять следующим требованиям:

зона пропорциональности не должна превышать ± 20 % верхнего предела настройки выходного давления для комбинированных регуляторов;

зона нечувствительности не должна быть более 2,5 % верхнего предела настройки выходного давления;

постоянная времени (время переходного процесса регулирования резких изменений расхода газа или выходного давления) не должна превышать 60 с.

Для изготовления гнутых или сварных компенсаторов используют трубы, равноценные принятым для соответствующего газопровода. Применение сальниковых компенсаторов на газопроводах не допускается.

При выборе запорной арматуры следует учитывать условия ее эксплуатации по давлению газа и температуре (см. ниже).

|

Давление газа, МПа (кгс/см2), не более |

Температура, °С |

|

|

Серый чугун |

0,6 (6) |

Не ниже - 35 |

|

Ковкий чугун |

1,6 (16) |

То же |

|

Сталь: |

||

|

углеродистая |

1,6 (16) |

Не ниже - 40 |

|

легированная |

1,6 (16) |

Ниже - 40 |

|

Латунь, бронза |

1,6 (16) |

Не ниже - 35 |

ЛИТЕРАТУРА

1. Абрамов Н.Ф., Проскуряков А.Ф. Сбор и утилизация биогаза на полигонах твердых бытовых отходов: Обзорная информация. - Вып. 1 (30). - М.: ЦБНТИ Минжилкомхоза РСФСР, 1989.

2. Провести научно-исследовательские работы, разработать технологии и технические параметры оборудования для сбора биогаза с полигонов твердых бытовых отходов: Отчет о НИР / АКХ им. К.Д. Памфилова; № 02880/019106. - М., 1988.

3. Разнощик В.В., Абрамов Н.Ф. К вопросу защиты окружающей среды при удалении твердых бытовых отходов на полигонах. - Сб. науч. тр. / АКХ, 1982. - Сбор и удаление твердых бытовых отходов. - С. 57 - 62.

4. СНиП 2.04.08-87. Газоснабжение.

СОДЕРЖАНИЕ

|

Технология получения биогаза. 2 Гидравлический расчет газопроводов. 9 |