РАО «ЕЭС РОССИИ»

МЕЖОТРАСЛЕВОЙ

КООРДИНАЦИОННЫЙ СОВЕТ

«ЖИВУЧЕСТЬ ТЭС»

ОТРАСЛЕВАЯ СИСТЕМА

«ЖИВУЧЕСТЬ СТАРЕЮЩИХ ТЭС»

(элементов теплоэнергетического оборудования)

РД 153-34.0-17.456-98

РД 34.17.МКС.007-97

РАЗРАБОТАНЫ:

Межотраслевым координационным советом «Живучесть ТЭС», РАО «ЕЭС России», НПФ «Живучесть ТЭС», АО «ВТИ», АО «УралВТИ», ИНЭП ХФ РАН, НПО ЦНИИТМАШ, АО «Фирма ОРГРЭС», Костромской ГРЭС, Рязанской ГРЭС, Костромской ТЭЦ-2, Костромаэнерго.

ИСПОЛНИТЕЛИ:

А.Ф. Дьяков, О.В. Бритвин, А.Я. Копсов (РАО «ЕЭС России»), Ю.Л. Израилев (МКС «Живучесть ТЭС»); В.М. Трубачев, В.Н. Куликов, А.Л. Лубны-Герцык (НПФ «Волна»); A.З. Штерншис, С.Ш. Пинтов (ВТИ); И.О. Лейпунский, Н.Г. Березкина (ИНЭП ХФ РАН); М.Г. Кабелевский (НПО ЦНИИТМАШ); Ю.Ю. Штромберг («Фирма ОРГРЭС»); Ю.Н. Богачко, Н.Н. Балдин, Н.А. Малов, А.П. Куражов, Ю.Г. Потапович (Костромская ГРЭС); В.Ф. Котельников, Н.Г. Шепталина (Рязанская ГРЭС); Н.В. Проскурин (Костромская ТЭЦ-2); А.Ю. Анхимов (Костромаэнерго).

|

УТВЕРЖДЕНЫ: Российским акционерным обществом РАО «ЕЭС России» Заместитель Председателя Правления РАО «ЕЭС России» «___» ______________ 199__ г. |

БРИТВИН О.В. |

|

Госгортехнадзором РФ Начальник Управления по котлонадзору и надзору за подъемными сооружениями «___» ______________ 199__ г. |

КОТЕЛЬНИКОВ B.C. |

|

СОГЛАСОВАНЫ: Начальник Департамента стратегии развития и научно-технической политики РАО «ЕЭС России» |

КУЧЕРОВ Ю.Н. |

|

Заместитель директора АО «ВТИ» |

лыско в.в. |

|

Главный инженер АО «Фирма ОРГРЭС» |

КУПЧЕНКО В.А. |

|

Начальник Департамента генеральной инспекции по эксплуатации электростанций и сетей РАО «ЕЭС России» |

ПАУЛИ В. К. |

|

Главный технолог-метролог РАО «ЕЭС России» по направлению «Живучесть ТЭС» |

ИЗРАИЛЕВ Ю.Л. |

Срок действия установлен

с 01.01.1998 г. по 01.01.2003 г.

Настоящий отраслевой Руководящий документ распространяется на энергетическое оборудование, имеющее дефекты или повреждения, и устанавливает: основные требования к организации и правилам проведения технического диагностирования, его периодичности. Документ определяет также зоны, методы и объемы, нормы и критерии оценки возможности дальнейшей эксплуатации энергетического оборудования с дефектами.

Положения настоящего документа распространяются на электростанции, участвующие в соответствии с приказом РАО «ЕЭС России» от 01.11.95 № 470 в промышленном эксперименте «Стареющие ТЭС»: Костромская, Рязанская, Ставропольская ГРЭС, а также ТЭЦ-2 Костромаэнерго. Издание временное, после накопления достаточного опыта будет рассмотрен вопрос о распространении его на все действующие ТЭС. Использование настоящего документа расположенными на территории Российской Федерации предприятиями и объединениями предприятий, в составе (структуре) которых независимо от форм собственности и подчинения находятся тепловые электростанции, возможно при разрешении РАО «ЕЭС России».

Использование рекомендаций настоящего документа, являющегося частью отраслевой системы НТД, не отменяет необходимости исполнения требований действующих нормативных документов по контролю за металлом элементов оборудования.

Термины и определения, применяемые в настоящем Руководящем документе, приведены в приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

В соответствии с отраслевой концепцией и научно-технической программой "Веда- 21" для обеспечения живучести стареющих ТЭС создана система научно-метрологических, технологических и нормативных средств. В целях осуществления качественно нового этапа реализации указанной программы, Госгортехнадзор России и РАО «ЕЭС России» Постановлением от 11.03.97 определили:

1. В соответствии с приказом РАО «ЕЭС России» от 01.11.95 № 470 «О реализации нового этапа программы «Живучесть ТЭС»» реализовать на Костромской ГРЭС - отраслевом образце стареющих ТЭС комплексную технологию определения меры повреждения паропроводов и турбин ТЭС, основанную на создаваемом здесь же метролого-технологическом комплексе, позволяющем производить эталоны, образцы микро- и макроповреждений в процессе испытаний оборудования до разрушения, тестировать и аттестовать средства измерения и восстановления живучести.

2. Преобразовать отраслевой банк данных и знаний по живучести турбин ТЭС, созданный согласно отраслевому приказу № 25 от 20.01.89 г. в межотраслевой, открытый для абонентов «Банк данных и знаний по живучести ТЭС».

3. Поручить межотраслевому Координационному Совету «Живучесть ТЭС» создать группу отраслевых образцов стареющих ТЭС, наделив его правом аттестовать и тестировать технологии, применяемые по направлению «Живучесть ТЭС», с целью обеспечения их метрологической законности.

Межотраслевой Координационный Совет, работающий в соответствии с отраслевым приказом от 23.11.87 № 723, подготовил возможность развертывания первого этапа отраслевой системы обеспечения безопасности и живучести ответственных элементов теплоэнергетического оборудования ТЭС (ОСОБЖЭ) по следующим основным направлениям.

1. Развитие банка данных по повреждению парка роторов и корпусов турбин с введением ежегодного пополнения базы знаний сведениями по повреждению, а также совершенствование банка путем преобразования его в экспертную систему для контроля ситуации по всему парку.

2. Реализация промышленного эксперимента на ряде ТЭС (Костромская, Рязанская ГРЭС и Костромская ТЭЦ-2), включающего отработку и освоение систем эксплуатационного контроля за развитием трещин в роторах, корпусах турбин и элементах паропроводов.

3. Формирование и развитие группы специалистов МКС «Живучесть ТЭС» и Костромской ГРЭС, выезжающих для экспертизы состояния оборудования (прецедентов), которые способны проконтролировать и восстановить поврежденные детали или дать рекомендации по возможности и условиям их дальнейшей эксплуатации, оформить при этом необходимую для банка данных ценную информацию.

Традиционная система, созданная в отечественной энергетике для измерения повреждений оборудования ТЭС, принципиально достаточна в качестве основы для обеспечения безопасности, но как и любая другая система она продолжает совершенствоваться. Рассматриваемое направление совершенствования включает в себя создание группы отраслевых образцов стареющих ТЭС и отраслевого метролого-технологического комплекса (ОМТК) для улучшения тестирования и лицензирования технологий в процессе испытаний натурного оборудования на ОМТК до разрушения.

Подход нового направления, который представляет собой эффективную связанность контроля, восстановления и прогноза работоспособности, полезен отрасли сегодня и на длительную перспективу.

РД 34.17.421-92 «Типовая инструкция по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций» регламентирует порядок, объемы и периодичность эксплуатационного контроля в пределах паркового ресурса, а также определяет место его проведения, критерии оценки работоспособности элементов оборудования и порядок продления сроков службы сверх паркового ресурса.

РД 34.17.440-96 «Методические указания о порядке проведения работ при оценке индивидуального ресурса паровых турбин и продлении срока их эксплуатации сверх нормативного ресурса» определяет необходимые работы, их объем и последовательность, требуемые при оценке индивидуального ресурса основных элементов паровых турбин и продление срока их эксплуатации сверх паркового ресурса, методы неразрушающего контроля и критерии надежности, общие требования к расчетной оценке остаточного ресурса этих элементов, ремонтные и режимные мероприятия по обеспечению надежной эксплуатации турбин после исчерпания индивидуального ресурса или выявления недопустимых дефектов в металле.

В настоящем Руководящем документе установлены метрологические и технологические процедуры обеспечения живучести указанного оборудования и средства для их проведения, которые совместно с РД 34.17.421-92 и РД 34.17.440-96 позволяют обеспечить объективность контроля металла. К этим средствам относятся: система отраслевых образцов и испытательные установки, позволяющие определять наиболее характерные повреждения, влияющие на живучесть, а также база знаний для диагностики повреждений и комплекс технологий для восстановления живучести. При проведении метрологических и технологических процедур учитываются результаты испытаний, проводящихся на отраслевом метролого-технологическом комплексе, созданном впервые в отечественной энергетике на Костромской ГРЭС.

Основные положения концепции «Живучесть стареющих ТЭС» приведены в приложении 2.

В соответствии с требованиями дополнения и изменения к «Типовой инструкции по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций», РД 34.17.421-92 при выработке энергооборудованием паркового ресурса или неудовлетворительных результатах контроля металла ответственных деталей и узлов, главных паропроводов, корпусов цилиндров, стопорных клапанов, роторов турбин решение экспертно-технической комиссии о возможности дальнейшей эксплуатации по представлению АО «ВТИ» или АО «Фирма ОРГРЭС» должно утверждаться акционерными обществами энергетики и электрификации для собственных электростанций или Департаментом стратегии развития и научно-технической политики для электростанций, входящих в РАО «ЕЭС России».

Настоящим Руководящим документом для участвующих в эксперименте электростанций вводится порядок обязательного согласования решения экспертно-технической комиссии по вопросам живучести с главным метрологом-технологом РАО «ЕЭС России» по направлению «Живучесть ТЭС» в части контроля, регламентированного данным РД.

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ИСПОЛЬЗОВАНИЮ И СОВЕРШЕНСТВОВАНИЮ СИСТЕМЫ «БАНК ДАННЫХ И ЗНАНИЙ ПО «ЖИВУЧЕСТИ ТЭС»»

Комплексная программа «Обеспечения живучести стареющих ТЭС» включает в себя накопление результатов осуществляемого контроля в соответствии с РД 34.17.421-92 и РД 34.17.440-96, а также результатов микроструктурного мониторинга в отраслевом компьютерном банке данных и знаний по живучести ТЭС.

Компьютерный банк данных и знаний организационно и методически управляется межотраслевым Координационным советом «Живучесть ТЭС», созданным в соответствии с отраслевым приказом от 20.01.89. № 25 и имеющим опыт создания межотраслевого банка данных о повреждениях и свойствах оборудования ТЭС.

Создание проблемной информационной системы о повреждениях полезно для инженеров, занимающихся эксплуатацией и ремонтом энергетического оборудования. Взаимодействие специалиста с экспертной системой выглядит следующим образом: на запрос, включающий в себя вид оборудования, характер дефекта (повреждения) и условия эксплуатации, система подсказывает, что предписывают в этом случае нормативные документы, какие методы контроля могут быть применены для оценки ситуации, каков расчетный ресурс работоспособности. Кроме того из банка данных могут быть извлечены сведения о том, какие меры принимались в аналогичном случае и к чему привели.

Пользователями этой открытой системы являются все организации на платной основе, средства используются целевым образом на оплату труда специалистов обслуживания банка данных и на совершенствование отраслевого метролого-технологического комплекса.

На абонентов банка данных в соответствии с правилами пользования системой «Банк данных и знаний по живучести ТЭС» распространяются льготы на использование эталонов и метрологических образцов для тестирования и аттестации средств и технологий контроля и восстановления живучести оборудования ТЭС, а также при обучении и стажировании специалистов.

Обеспечение эффективного использования и пополнения банка данных и знаний поручается межотраслевому Координационному совету «Живучесть ТЭС». Оборудованием ТЭС, для которого в первую очередь необходимо обеспечить эффективность использования знаний банка данных, являются паропроводы, работающие при температуре 450 °С и выше, и турбины.

3. ТЕХНОЛОГИЯ МИКРОСТРУКТУРНОГО МОНИТОРИНГА ОПРЕДЕЛЕНИЯ МЕРЫ ПОВРЕЖДЕНИЯ ЭЛЕМЕНТОВ ПАРОПРОВОДОВ И ТУРБИН ТЭС

3.1. Определение и назначение технологии

Технология микроструктурного мониторинга определения меры повреждения элементов паропроводов и турбин ТЭС предназначена для повышения достоверности периодической экспертизы стареющего повреждаемого теплоэнергетического оборудования ТЭС путем анализа микрообразцов с использованием известных методов контроля микроповреждений, металловедения и средств отраслевой экспертной системы. Технология распространяется на повреждаемые трещиноподобными дефектами зоны ответственных узлов теплоэнергетического оборудования: роторы и корпуса турбин, паропроводы и их элементы, барабаны и коллекторы парогенераторов.

Технология микроструктурного мониторинга включает в себя:

- технологию отбора микрообразцов;

- технологию подготовки микрообразцов для последующего исследования микроструктуры;

- технологию занесения портретов микроструктур в компьютерный банк данных;

- технологию количественной компьютерной обработки портретов микроструктур с определением меры их повреждения;

- базу портретов микроструктур с количественными характеристиками меры повреждения (категории опасности).

Микроструктурный мониторинг осуществляется путем выборки микрообразцов в наиболее информативных и повреждаемых зонах. Измерение микроповреждений полученных образцов производят с помощью средств оптической и электронной микроскопии. Для записи портрета микроструктуры в памяти компьютера применяется система, включающая оптический микроскоп, совмещенный с видеокамерой или сканирующим устройством, передающим через интерфейсную плату результаты сканирования в компьютер. Разрешающая способность комплекса при записи и последующем анализе характеристик микроструктур - 1 мкм.

Выбор наиболее опасных информативных мест для отбора микрообразцов производят с учетом результатов ультразвуковой, вихретоковой, аммиачной (ДАО-технологии) дефектоскопии, а также визуального (видео-, телеконтроль) обследования и данных экспертной системы.

Результаты микроструктурного мониторинга представляют в виде «портретов микроструктуры» и экспертных заключений, характеризующих тенденцию количественного и качественного изменения микроповрежденности от ремонта к ремонту. Эти результаты используются как база данных информационно-экспертной системы на предприятии, где эксплуатируется данное оборудование, и в отраслевой системе «Живучесть оборудования ТЭС». Выборку микрообразцов производят по электроэрозионной технологии в соответствии с РД МКС-003-95 (лицензия НПФ «Живучесть ТЭС» рег. № 120-99.1508). Опыт освоения технологии накоплен при выборке микрообразцов в роторах, дисках, корпусах турбин, в гибах паропроводов на Костромской и Рязанской ГРЭС, в отраслевом метролого-технологическом комплексе и в АО «ВТИ».

С использованием базы данных для каждого элемента энергооборудования ТЭС, подвергаемого экспертизе, может быть выбран аналог, имеющий сходную меру (категорию) повреждения микроструктуры. Указанная экспертиза микроструктуры в сочетании с результатами, получаемыми с помощью технологий неразрушающего контроля элементов оборудования и анализа условий их эксплуатации, позволяет сделать заключение о категории опасности исчерпания ресурса этого оборудования.

3.2. Микроструктурный мониторинг роторов паровых турбин в зоне центральной полости

Настоящее требование РД распространяется на роторы высокого и среднего давления паровых турбин, содержащие центральную полость, и определяет технологию и метод контроля повреждения ротора с помощью микроструктурного мониторинга.

Если повреждения отсутствуют, то выбирают два микрообразца в зоне наибольших стационарных температур и деформаций. Таковой является зона первой ступени ротора (зона паровпуска).

При наличии исходного (стадия монтажа или установки нового ротора) или эксплуатационного повреждения в этой зоне получают и «эталонный» образец, который вырезают из неповрежденного участка, прилегающего к зоне повреждения. Не допускается вырезка «эталонных» образцов в потенциально повреждаемой зоне.

Металловедческая экспертиза микроповрежденности производится по портретам микроструктур. Кроме того, производится измерение микротвердости микрообразцов в соответствии с ГОСТ 9450-76.

Техническое обеспечение.

При проведении мониторинга используются следующие технические средства и материалы:

- Комплект для ультразвуковой дефектоскопии, в том числе зонд с ультразвуковым излучателем и ультразвуковой дефектоскоп, например, типа УД-2-12.

- Комплект для вихретоковой дефектоскопии, в том числе зонд с вихретоковым датчиком и измеритель типа ИТ-3.

- Комплект для ДАО-дефектоскопии в том числе индикаторная бумага, устройство для насыщения дефектов внутренней полости ротора аммиаком, устройство для прижима индикаторной бумаги.

- Устройство для выборки микрообразцов.

Технология вырезки образцов электроэрозионным способом на примере роторов.

Подготовка системы для электроэрозионной вырезки (ЭЭВ) микрообразца включает в себя:

- очистку места предполагаемой вырезки микрообразца от грязи, продуктов окисления металла и отложений;

- установку устройства для вырезки микрообразца в предполагаемой зоне вырезки. В зоне паровпуска выбирают два микрообразца, расположенных диаметрально противоположно. Длина образца составляет 8 - 10 мм, ширина 4 - 5 мм, толщина 1,5 - 1,8 мм. Эти же размеры обязательны при выборке микрообразцов в иных зонах центральной полости.

После выборки микрообразца оставшееся углубление, имеющее вид полуэллипсоида глубиной не более 2 мм, довести до требуемой чистоты с помощью технологий, регламентированных РД 34.17.421-92.

Достоверность определения тенденции изменения микроповрежденности металла обеспечивается путем выборки микрообразцов в последующие капитальные ремонты в тех же зонах, что и при первичной выборке. Расстояние между выборками должно быть не менее десятикратной ширины выборки.

Периодичность выборки микрообразцов. До выявления микропор и микротрещин в зоне центральной полости выборку микрообразцов производят:

- после достижения паркового ресурса;

- далее каждый капитальный ремонт.

После выявления микропор и/или микротрещин периодичность капитальных ремонтов и выборки микрообразцов определяется решением экспортно-технической комиссии на основе заключений информационно-экспертной системы по живучести ТЭС.

Организация микроструктурного мониторинга. Первые три года (1997 - 99 г.) освоения данной технологии в отрасли для обеспечения необходимой культуры ее реализации выборку микрообразцов, зачистку и шлифовку зон выборки осуществляют аттестованные специалисты отраслевого метролого-технологического комплекса (ОМТК), действующего на Костромской ГРЭС. Все сопутствующие технологические операции, включая предварительный неразрушающий контроль ротора с определением зон выборки микрообразцов, подготовки шлифов, определения категории опасности, могут производить или специалисты данной ТЭС или выездная бригада отраслевого метролого-технологического комплекса (ОМТК).

3.3. Регламент микроструктурного мониторинга элементов котлов и паропроводов

Регламент контроля металла котла и паропроводов, выработавших свой парковый ресурс, включает в себя область применения, периодичность, организацию контроля и требования к проведению контроля отдельных элементов.

Контролю подлежат участки и места, регламентированные Типовой инструкцией по контролю и продлению срока службы металла основных элементов котлов, турбин и трубопроводов тепловых электростанций (РД 34.17.421-92), а также определяемые по статистике повреждений, на основании накопленных сведений в отраслевом банке данных и знаний по живучести ТЭС. Контроль проводится в период капитальных ремонтов энергоблока. В период средних и текущих ремонтов контролируются те элементы, информация о состоянии которых из-за наличия дефекта необходима для предварительного планирования работ, выполняемых при капитальном ремонте.

Настоящие требования распространяются на работающие при температуре выше 450 °С элементы котлов и паропроводов, выработавших парковый ресурс, а также на элементы котлов и паропроводы, у которых до выработки паркового ресурса выявились признаки исчерпания ресурса, и заключается в необходимости проведения дополнительного микроструктурного мониторинга для оценки фактического состояния металла и возможности дальнейшей его эксплуатации.

Для увеличения достоверности принимаемых решений необходимо сопоставление целостной характеристики ситуации по контролируемому элементу или контрольной группе с наиболее информативными аналогами из отраслевой базы данных. В качестве средства для такого сопоставления должна использоваться отраслевая информационно-экспертная система гармонизации решений (СГР), разработка, развитие и совершенствование которой поручено ОМТК.

Осуществление выборки микрообразца. Выборка микрообразцов, производимая с помощью электроэрозионной технологии, допускается из различных участков паропроводов, включая растянутую часть гиба, только при условии

Sф ³ Sr ,

где Sф - фактическая толщина стенки в месте выборки микрообразца по результатам эксплуатационного контроля,

Sr - расчетная толщина стенки по ОСТ 108.031.09-85.

Микрообразцы из растянутой зоны гиба следует отбирать на линии внешнего обвода на вершине гиба и на переходах от изогнутого к прямому участку трубы. В каждом из этих мест допускается отбирать по два микрообразца, смещенных в разные стороны от линии внешнего обвода на 5 - 10 мм. Расстояние между местами взятия микрообразцов должно быть не менее 40 мм. Большая ось микрообразца должна быть перпендикулярна оси трубы. При этом глубина лунки, создаваемой при выборке микрообразца, не должна превышать 1,5 мм. Лунка удаляется механическим способом с помощью шлифовальной машинки с мелкозернистым наждачным камнем диаметром 30 - 50 мм, в результате чего образуется достаточно плоская лыска со скругленными кромками размером 20 - 30 мм.

Организация контроля. Согласно требованиям п. 6.2.1. РД 34.17.421-92 после отработки паркового ресурса, накопления остаточной деформации отдельными элементами паропровода более половины допустимой, а также при выявлении микроповрежденности структуры, оценка срока дальнейшей эксплуатации паропровода проводится по вырезке, для чего на паропроводе выполняется одна вырезка на каждую марку стали из гиба с максимальной остаточной деформацией. При невозможности вырезать весь гиб целиком рекомендуется оценивать изменение свойств металла в процессе эксплуатации по вырезке из прямого участка гиба с обязательной оценкой в этом случае микроповрежденности растянутой зоны гиба неразрушающими методами.

Применение технологии микроструктурного мониторинга в этом случае позволит повысить объективность и ответственность экспертного заключения по оценке возможности дальнейшей эксплуатации паропровода и наиболее опасных его узлов — гибов. В этом случае возможность дальнейшей их эксплуатации определяется по результатам проверки контрольных групп.

При выборе контрольных групп для микроструктурного мониторинга должны учитываться рекомендации и заключения экспортно-технической комиссии, создаваемой в соответствии с требованиями п. 5.1. РД 34.17.421-92, а также организаций, имеющих лицензию Госгортехнадзора РФ на право выдачи экспертных заключений о возможности продления установленных сроков эксплуатации объектов, подведомственных Госгортехнадзору РФ.

Данные о паропроводах, необходимые для выделения контрольной группы должны быть получены до наработки ими паркового ресурса, установленного действующими руководящими документами.

Контрольная группа труб (не менее двух на каждой нитке паропровода или на каждом перепуске) должна выбираться с учетом данных о структуре и расчетном ресурсе не менее 30 % труб данной нитки или всех труб данного перепуска.

3.4. Определение микроповреждения металла по микротвердости отобранных микрообразцов (микровырезок)

Настоящие требования распространяются на элементы паропроводов (гибы, фасонные детали, прямые участки), работающие при температуре металла паропровода выше 450 °С и определяют технологию оценки микроповрежденности металла по микротвердости отобранных микрообразцов (микровырезок) в дополнение к исследованиям микроструктуры.

Технология «Микротвердость» является частью технологии «микрообразцы» и предназначена для систематической оценки микроповрежденности металла паропроводов. При длительной эксплуатации паропроводов технология применяется наряду с иными физически отличными средствами, например, металлографическим анализом с использованием электронных и оптических микроскопов, и оценивает свойства жаропрочных сталей 12Х1МФ и 15Х1М1Ф закономерно изменяющих микротвердость структурных составляющих (феррита, перлита, сорбита, бейнита) при трансформации микроструктуры в процессе стационарной и нестационарной ползучести, а также при действии термомеханических нагрузок.

Технология «Микротвердость» может быть усовершенствована после накопления достаточного опыта на ТЭС.

При использовании технологии «Микротвердость» применяется стационарное оборудование - микротвердомеры ПМТ-3 или ПМТ-3М.

При проведении контроля микроповрежденности металла элементов паропроводов ТЭС по технологии «Микротвердость» последовательно выполняют следующие основные операции:

- выборку микрообразцов из наиболее повреждаемых зон паропроводов, в первую очередь из зон внешнего обвода гибов;

- подготовку микрошлифов по принятой для оптической и растровой электронной микроскопии системе;

- проведение измерений микротвердости на микрошлифах;

- обработку результатов измерений и определение категорий повреждения (деградации) микроструктуры.

Измерение микротвердости различных структурных составляющих металла микрообразца выполняют в соответствии с технологией, рекомендованной ГОСТ 9450-76. При измерениях должны выполняться следующие требования:

- количество отпечатков на каждой структурной составляющей не менее 15;

- нагрузка на наконечник - 20 г;

- расстояние между отпечатками не менее 3d, где d - размер диагонали отпечатка;

- перед каждой серией измерений выполняется юстировка прибора.

Результаты измерений микротвердости структурных составляющих записываются в таблицу 1.

Таблица 1

|

Значение параметра |

Результаты измерений 1, 2, ... 15 |

Среднеарифметическое значение |

|

|

ФЕРРИТ |

длина диагонали отпечатков (мкм) значение микротвердости (МПа) |

||

|

ПЕРЛИТ |

длина диагонали отпечатков (мкм) значение микротвердости (МПа) |

||

|

БЕЙНИТ |

длина диагонали отпечатков (мкм) значение микротвердости (МПа) |

Оценку микроповреждения проводят по результатам микротвердости структурных составляющих, характерных для данной марки стали.

Для стали 12Х1МФ определяют:

![]() -

микротвердость ферритной фазы;

-

микротвердость ферритной фазы;

![]() -

микротвердость перлитной фазы;

-

микротвердость перлитной фазы;

![]() -

разность микротвердостей перлитной и ферритной фаз.

-

разность микротвердостей перлитной и ферритной фаз.

Для стали 15Х1М1Ф определяют:

![]() -

микротвердость ферритной фазы;

-

микротвердость ферритной фазы;

![]() -

микротвердость бейнита;

-

микротвердость бейнита;

![]() -

разность микротвердостей бейнитной и ферритной фаз.

-

разность микротвердостей бейнитной и ферритной фаз.

Значения ![]() ,

, ![]() ,

, ![]() - определяют как среднеарифметическое

результатов пятнадцати измерений.

- определяют как среднеарифметическое

результатов пятнадцати измерений.

Характеристики микроструктуры в зависимости от категории повреждения приведены в таблице 2.

Если значения ![]() ,

, ![]() ,

, ![]() ,

, ![]() соответствуют 5-ой или 6-ой категориям

повреждения, то результаты проведенного контроля считаются ориентировочными.

соответствуют 5-ой или 6-ой категориям

повреждения, то результаты проведенного контроля считаются ориентировочными.

В этом случае действительная категория повреждения уточняется путем анализа «портрета» микроструктуры.

В остальных случаях по полученным значениям ![]() ,

, ![]() ,

, ![]() ,

, ![]() устанавливается

категория микроповреждения данного элемента паропровода.

устанавливается

категория микроповреждения данного элемента паропровода.

В том случае, когда в соответствии с таблицей 2 ![]() или

или ![]() соответствуют

одной категории повреждения, а

соответствуют

одной категории повреждения, а ![]() или

или ![]() другой категории,

действительную категорию повреждения определяют как среднюю арифметическую этих

значений.

другой категории,

действительную категорию повреждения определяют как среднюю арифметическую этих

значений.

Оформление результатов. Результаты оценки микроповреждения оформляют протоколом, в котором приводят:

- характеристики контролируемого элемента паропровода;

- схему расположения точек отбора микрообразцов;

- результаты измерений;

- категории микроповреждения.

Обоснование применения технологии «Микротвердость». Технология «Микротвердость» позволяет повысить достоверность методов контроля образцов металла (например, металлографический анализ и др.).

Технология тестирования апробирована на более чем 450 образцах металла наиболее ответственных паропроводов различных типоразмеров из сталей 12Х1МФ и 15Х1М1Ф в состоянии поставки и после длительной (до 300000 часов) сроков эксплуатации или испытаний на длительную прочность и ползучесть при температуре 510 - 600 °С, производимых на отраслевом испытательном комплексе, при категориях повреждения микроструктуры металла от 1 до 7.

Кроме того, результаты испытаний позволили определить необходимое значение нагрузки - 20 г для получения представительных отпечатков алмазного наконечника, а также определить информативные характеристики повреждения в зависимости от марки стали. Для стали 12Х1МФ - это микротвердость перлита (сорбита) и разность микротвердости перлита (сорбита) и феррита, для стали 15Х1М1Ф это микротвердость бейнита и разность значений микротвердости бейнита и феррита. Эти параметры практически не изменяются по толщине образца.

Таблица 2

Категории повреждения микроструктуры (КПМ) металла паропроводов из сталей перлитного класса (12Х1МФ, 15Х1М1Ф) в процессе длительной эксплуатации и их соответствие шкалам по ОСТ 34-70-690-96

|

Характеристика микроструктуры |

ОСТ 34-70-690-96 |

||

|

Приложение Е Шкала сфероидизации перлита в углеродистых и низколегированных сталях, балл |

Приложение Ж Шкала микроповреждаемости сталей перлитного класса, балл |

||

|

1 |

В пределах сдаточной (баллы 1 - 5 шкалы по ТУ-14-3-460-75) исходной микроструктуры. |

1 |

|

|

2 |

В пределах исходной браковочной структуры (баллы 6 - 9 шкалы по ТУ-14-3-460-75) или небольшие изменения исходной сдаточной микроструктуры на начальной стадии старения: четкие границы зерен, дисперсные карбиды располагаются по телу и границам зерен; сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 2-го балла. |

2 |

|

|

3 |

Заметные изменения исходной (сдаточной и браковочной): границы зерен частично размыты, карбиды размером 1 - 1,5 мкм располагаются по границам и телу зерен; сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 3 - 4-го балла. |

3,4 |

|

|

4.а |

Существенные изменения исходной сдаточной (4.а.) и браковочной (4.b.) микроструктуры: |

5,6 |

1 |

|

4.b |

наблюдается сильное размывание границ зерен; карбиды укрупняются до 1 - 1,5 мкм, располагаясь преимущественно по границам зерен, приграничные участки шириной до 3 мкм обеднены карбидами, сфероидизация продуктов распада перлитной (бейнитной) составляющей достигает 5 - 6-го балла. Микропоры размером более 1 мкм отсутствуют (не выявляются при исследовании методом оптической микроскопии). |

5,6 |

1 |

|

Большие изменения исходной микроструктуры, характеризующиеся образованием микропор: |

|||

|

5.а |

наличие единичных изолированных микропор со средним размером до 2-х мкм в количестве 1 - 5 в поле зрения микроскопа*; |

5,6 |

2 |

|

5.b |

наличие множественных (в количестве более 10) микропор размером до 2-х мкм без определенной ориентации; |

5,6 |

3 |

|

5.с |

наличие множественных микропор размером до 2-х мкм, ориентированных по границам зерен; |

5,6 |

4 |

|

5.d |

наличие множественных микропор, ориентированных по границам зерен, увеличение размера пор до 2,5 - 5 мкм. *) Примечание. Количество пор определяется на поле, охватываемом окуляром микроскопа при увеличении ´500. |

5,6 |

4 |

|

6.a |

Значительные изменения микроструктуры, характеризующиеся образованием цепочек |

5,6 |

5 |

|

6.b |

микропор по границам зерен: наличие цепочек пор в пределах одного зерна (6.a), в пределах нескольких зерен (6.b) |

5,6 |

5 |

|

7.a |

Наличие цепочек пор, слившихся в микротрещины (7.a), макротрещин по границам |

5,6 |

6 |

|

7.b |

зерен вплоть до развития магистральных трещин (7.b). |

5,6 |

7 |

4. СОЗДАНИЕ ОТРАСЛЕВОГО ОБРАЗЦА «ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ И ОПРЕДЕЛЕНИЯ МЕРЫ ЖИВУЧЕСТИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ТЭС»

В соответствии с координационным планом работ по направлению «Живучесть ТЭС», утвержденным Президентом РАО «ЕЭС России» 10.01.1993 г. реализована на Костромской ГРЭС программа «Веда-21-2» по созданию отраслевого образца «Технологический комплекс для контроля и определения меры живучести ТЭС».

Программа является элементом системы обеспечения живучести стареющих ТЭС путем испытания, контроля и восстановления ответственных элементов энергооборудования (роторы и корпуса турбин, гибы паропроводов, крепеж и др.).

Методология программы включает в себя; испытание натурных элементов оборудования при высоких и сверхвысоких (до 650 °С, до 100 МПа) параметрах; контроль микроповреждений (микроструктурный мониторинг живучести) путем получения микрообразцов, портретов микроструктур, определения микротвердости, вихретокового контроля и др.; создание и применение эталонов микроповреждений; восстановление живучести элементов энергооборудования; совершенствование технологического комплекса «Живучесть ТЭС».

С этой целью создан отраслевой метролого-технологический комплекс, предназначенный для решения проблем обеспечения и увеличения живучести оборудования стареющих ТЭС, осуществлена наладка установок и производятся автоматизированные испытания ротора на первой очереди ОМТК, готовятся к вводу в действие вторая и третья очереди ОМТК для испытаний гибов паропроводов и литых корпусов в соответствии с техническими требованиями на проведение испытаний в условиях, максимально приближенных к натурным. В процессе этих испытаний совершенствуются технологии измерения и восстановления готовности наиболее повреждаемых элементов ответственного стареющего энергооборудования (гибов паропроводов, коллекторов, корпусов и роторов турбин, корпусов арматуры и др.), создаются эталоны микроповреждений.

Технические требования к технологическому комплексу:

Комплекс должен обеспечивать проведение испытаний элементов энергооборудования при температурах и напряжениях, превышающих ресурсные. При этом элемент должен находиться в сложнонапряженном состоянии, соответствующем натурным условиям, и доводиться до разрушения (микро- или макроповреждений).

Температурно-силовой и временной режимы испытаний должны выбираться таким образом, чтобы характер повреждения металла элемента был аналогичен характеру, вызывающему разрушение оборудования в натурных условиях.

Создание сложнонапряженного состояния осуществляется нагружением элемента внутренним давлением.

Соответствующий температурный режим испытаний создается путем электрического нагрева.

Оборудование испытательного комплекса должно обеспечивать:

- создание требуемых температурных условий при испытаниях элементов оборудования с колебаниями температуры ± 5,0 °С;

- максимальную температуру испытуемого металла оборудования 610 °С;

- наибольшее давление 100 МПа;

- создание необходимого внутреннего давления в испытываемом элементе и обеспечение его постоянства в пределах ± 0,5 МПа;

- достаточную точность контроля за температурными условиями испытаний элементов оборудования и контроля заданного давления;

- сведение до минимума последствий разрушения испытуемого элемента оборудования и исключение опасности для обслуживающего персонала.

В состав испытательного комплекса входит следующее основное оборудование и приборы:

плунжерный водяной насос с электроприводом, гидроаккумулятор, электронагреватель, газобалонная станция (комплект баллонов с азотом), система контрольно-измерительных приборов и автоматики безопасности.

Для уменьшения рабочего объема в испытываемом элементе (например, корпус клапана, гиб паропровода) размещаются вытеснители. Рабочий объем элемента при этом должен быть меньше, чем объем, заполненный газом в аккумуляторе и трубопроводах.

Электронагрев осуществляется с помощью накладных муфелей с многосекционной обмоткой, позволяющих поддерживать заданную температуру в течение всего срока испытаний.

Эксплуатация испытательного комплекса должна проводиться в соответствии с «Инструкцией по испытаниям» применительно к каждому виду оборудования.

5. ТЕХНОЛОГИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МЕТОДОМ АММИАЧНОГО ОТКЛИКА (ДАО - технология)

При неразрушающем контроле материалов и изделий бывает важно не только установить факт наличия дефекта, но и тем или иным способом получить его «портрет».

Разработанные в ИНЭПХФ методы проникающих веществ, в том числе составляющие ДАО-технологию, позволяют визуализировать дефекты на поверхности практически любых материалов. Они имеют высокую чувствительность и не требуют столь тщательной подготовки поверхности как другие распространенные методы визуализации дефектов.

Методика получения «аммиачного отклика» основана на использовании физических и химических свойств аммиака, она представляет собой совокупность методов проникающих веществ, имеющих общие черты с капиллярными и газоадсорбционными методами. Капиллярно-диффузионный и газоадсорбционный методы, в которых используется аммиак, легли в основу технологии неразрушающего контроля оборудования ТЭС по «аммиачному отклику детали», или ДАО-технологии, созданной в межотраслевом совете «Живучесть ТЭС».

Технология неразрушающего контроля методом аммиачного отклика детали предназначена для выявления макро- и микронесплошностей в материалах конструкций при условии, что эти несплошности выходят на поверхность. Среда, содержащая аммиак (водный или водно-спиртовой раствор аммиака, газообразный аммиак, воздушно-аммиачная смесь или смесь воздуха с парами аммиачной воды), вводится в дефекты либо путем нанесения на контролируемую поверхность раствора (капиллярная пропитка), либо путем создания над контролируемой поверхностью аммиачно-газовой среды (адсорбция из газовой фазы), после чего аммиак начинает выходить из дефектов в окружающую среду, т.е. каждый дефект становится источником газообразного аммиака.

Для обнаружения выделяющегося аммиака используется выпускаемая НПФ «Живучесть ТЭС» специальная индикаторная бумага, изменяющая цвет при контакте с аммиаком. Аммиак диффундирует по бумаге и оставляет на ней увеличенное изображение дефекта или ДАО-портрет, что позволяет регистрировать дефекты с размерами от микрометра и более.

ДАО-технология предназначена для применения в энергетике в тех же пределах, что и нормативные методы вихретоковой, цветной и магнитопорошковой дефектоскопии. ДАО-технология не имеет ограничений, связанных с размерами или формой контролируемого объекта и может применяться для всех материалов, дефектами которых является несплошность: углеродистые, перлитные и аустенитные стали, другие металлы и сплавы, керамика, композиционные материалы, упрочняющие и защитные покрытия и т.д.

ДАО-технология применяется при контроле металла деталей и узлов турбин, котлоагрегатов, трубопроводов, сосудов, арматуры, их сварных соединений, электрооборудования, элементов металлических и железобетонных конструкций зданий и сооружений.

ДАО-технологию применяют для контроля труднодоступных зон конструктивных концентраторов, например: лопаточных пазов дисков, разгрузочных отверстий дисков, шпоночных пазов, поверхности резьбовых соединений и др. Одним из основных свойств ДАО-технологии является возможность измерения повреждений узлов, элементов и зон, содержащих конструктивно почти контроленепригодные участки для большинства практически применяемых средств (УЗД, МПД и др.).

Чувствительность ДАО-технологии характеризуется минимальными размерами (длиной, шириной, глубиной) выявляемого дефекта и устанавливается при помощи стандартных образцов. Экспериментальной базой для установления метрологических характеристик ДАО-технологии служит коллекция образцов Межотраслевого координационного совета «Живучесть ТЭС», которая включает в себя: стандартные образцы (эталоны) для проверки чувствительности различных методов контроля поверхностных несплошностей; образцы искусственных дефектов в деталях оборудования ТЭС; фрагменты деталей энергетического оборудования с реальными повреждениями.

Требования к дефектоскопическим материалам, вспомогательным средствам, аппаратуре, выбору способа ввода аммиака в дефекты, подготовке объекта контроля, осуществлению контроля и мерам безопасности приведены в технической документации на контроль.

Документирование ДАО-портретов осуществляется следующими способами: фото- и видеосъемка с последующей компьютерной обработкой снимка или видеокадра, сканирование, ксерокопирование, обрисовка дефекта на бумаге. При фиксации изображения дефекта должна быть зарегистрирована следующая информация: наименование детали, расположение контролируемого участка, время выдержки, время экспозиции. Эта информация, а также информация о внешнем виде выявленного дефекта заносится в карту контроля или рабочий журнал.

6. ТЕХНОЛОГИЯ ПРЕДУПРЕЖДЕНИЯ ПОВРЕЖДЕНИЙ РОТОРОВ ВЫСОКОГО И СРЕДНЕГО ДАВЛЕНИЯ ТУРБИН ТЭС - ЦИРКУЛЯР Ц-05-97 (т)

В зону центральной полости роторов высокого и среднего давления (РВД и РСД) как показал многолетний опыт эксплуатации и ремонта турбин, попадает обводненное масло. Даже в незначительных количествах эта жидкость и ее пары ускоряют коррозионное повреждение поверхностного слоя по всей длине центральной полости РВД и РСД. Особенно интенсивно этот процесс происходит в высокотемпературной части роторов, где взаимовлияние ползучести, усталости и коррозии наиболее опасно. В отдельных случаях, когда количество масла, попадающего в полость, существенно, отмечалось повышение вибрации валопровода.

В высокотемпературной зоне центральной полости РВД и РСД и при попадании масла и в воздушной среде процесс окалинообразования идет весьма интенсивно. При этом трудозатраты по очистке от окалины значительны. Увеличение периода между капитальными ремонтами до 6 лет, а в некоторых случаях до 7 - 8 лет, и эксплуатация значительной части ТЭС за пределами проектного и паркового ресурса, увеличивает меру опасности указанного повреждения.

На Костромской ГРЭС накоплен необходимый опыт (свыше 16 лет, за которые на 8-ми РВД и РСД выполнено более 60-ти ремонтов с контролем состояния центральной полости), позволивший получить решение проблемы путем заполнения центральной полости инертным газом. В межремонтный период этот газ, находясь под небольшим избыточным давлением (до 1 кгс/см2), практически исключает попадание масла, его паров и влаги в полость. Надежность длительной эксплуатации РВД и РСД (до 5 - 8 лет между капитальными ремонтами) без утечки инертного газа достигнута за счет несложного конструктивно-технологического решения по герметизации полости. При этом изменяется лишь конструкция «пробок» и их крепления в РВД и РСД.

Опыт Костромской ГРЭС показал, что при качественном выполнении решения по герметизации РВД и РСД и эксплуатации их с инертным газом в центральной полости, процесс окалинообразования почти полностью исключается. Язвы и трещиноподобные дефекты там пока не выявлялись. Этим подтверждается хорошо известный по результатам испытаний образцов факт значительного замедления процесса микроповреждения поверхностного слоя в условиях сочетания ползучести и усталости в среде инертного газа по сравнению с агрессивной средой, содержащей пары воды и воздух.

Под руководством МКС «Живучесть ТЭС» на Костромской ГРЭС создана специализированная выездная бригада для осуществления контроля и удаления дефектов металла РВД и РСД, включающая в себя технологов ОМТК и метрологов-технологов по проблеме измерения микроповреждений и восстановления живучести роторов.

Так, например, произведенный этой бригадой контроль РВД и РСД турбины К-800-240 ЛМЗ ст. № 5 Рязанской ГРЭС, выработавшей проектный (парковый) ресурс 100 тыс. ч, выявил (май 1997 г.) наличие многочисленных коррозионных повреждений (одиночные язвы и цепочки язв, ориентированных наиболее неблагоприятно - в осевом направлении в местах вероятного расположения технологических неоднородностей металла) и трещиноподобных, в основном червеобразных, дефектов, также ориентированных в осевом направлении. Наибольшие по длине, глубине и раскрытию дефекты были в зоне паровпуска РВД и РСД (максимальная длина - до 180 мм, глубина - до 3 мм, раскрытие - до 1 мм).

Для реализации решения по эксплуатации РВД и РСД с герметизированной центральной полостью, заполненной инертным газом, циркуляром Ц-05-97 (т) предлагается:

- провести на группе «стареющих» ТЭС, выработавших парковый ресурс, герметизацию центральной полости роторов турбин с заполнением ее инертным газом по технологии, разработанной Координационным советом «Живучесть ТЭС».

- главным инженерам стареющих ТЭС организовать стажировку соответствующих специалистов на Костромской ГРЭС для освоения и реализации технологии герметизации центральной полости РВД и РСД.

7. ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ ПАРОВОДЯНОГО ТРАКТА ПОСЛЕ ВЫПОЛНЕНИЯ СВАРОЧНЫХ РАБОТ ПРИ РЕМОНТЕ

Настоящие требования распространяются на трубопроводные элементы пароводяного тракта электростанций, входящих в группу лидеров стареющих ТЭС, и уточняют положения «Правил устройства и безопасной эксплуатации паровых и водогрейных котлов» и «Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды» в части организации испытаний трубопроводных элементов после проведения сварки при их ремонте.

Гидравлические испытания трубопроводов с целью проверки их на прочность и плотность (герметичность) в настоящее время осуществляют в области температур металла от +10 до +40 °С, в которой трещиностойкость металла существенно ниже, чем при высокой температуре. При многократных гидроиспытаниях (опрессовках) подрастание дефектов, обусловленное такими циклами, может быть значительным. Кроме того, при повреждениях трубных систем котлов и трубопроводов, устраняемых в течение небольшого времени (менее двух суток), их заполнение под опрессовку сопровождается резким охлаждением еще не остывшего металла и появлением высоких термических напряжений, способствующих развитию дефектов.

Поэтому гидроиспытания должны быть организованы таким образом, чтобы уменьшить опасность развития дефектов в оборудовании, возникающих из-за специфики условий гидравлических испытаний.

С целью выбора наиболее оптимального метода испытаний в зависимости от объема ремонта сварных стыков вводятся три критерия, определяемые через число отремонтированных с помощью сварки стыков в испытуемой системе трубопроводов:

1. Если количество отремонтированных сварных соединений единичного объекта, подведомственного требованиям Госгортехнадзора РФ, не превышает 5 %, но не более 5 единиц (критерий 1), то вместо гидравлических испытаний необходимо осуществить неразрушающий контроль не менее, чем двумя физически различными способами, регламентированными действующей НТД.

2. При количестве отремонтированных сварных соединений до 20 %, но не более 20 единиц (критерий 2), решение о способе контроля (гидравлическое испытание или дефектоскопия аналогично критерию 1) принимается электростанцией и инспектором Госгортехнадзора (РГТИ) с учетом конкретных факторов.

3. При количестве отремонтированных сварных соединений 20 % или более 20 единиц (критерий 3) необходимо осуществлять гидравлические испытания отремонтированной трубной системы.

4. Гидравлические испытания конструкций, имеющих допустимые дефекты, должны производиться давлением, не превышающим рабочее.

Приложение 1

(справочное)

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

|

№ |

Термины |

Определения |

Наименование документа |

|

1 |

Предельное состояние |

Состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состояния невозможно или нецелесообразно |

ГОСТ 27.002-89 «Надежность в технике. Термины и определения». |

|

2 |

Остаточный ресурс |

Суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние. Примечание: аналогично вводятся понятия остаточной наработки до отказа, остаточного срока службы и остаточного хранения |

То же |

|

3 |

Назначенный ресурс |

Суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его технического состояния |

То же |

|

4 |

Живучесть |

Под «живучестью» понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из-за дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойство объекта сохранять ограниченную работоспособность при воздействиях, не предусмотренных условиями эксплуатации, или свойство объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов. Примером служит сохранение несущей способности элементами конструкции при возникновении в них трещин, размеры которых не превышают предельных значений. |

То же |

|

5 |

Парковый ресурс |

Наработка однотипных по конструкции и условиям эксплуатации объектов, при которой не произойдет отказ |

РД 34.17.421-92 |

|

6 |

Надежность |

Свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования. Примечание: Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность и сохраняемость или определенные сочетания этих свойств |

ГОСТ 27.002-89 «Надежность в технике. Термины и определения». |

|

7 |

Признак технического состояния |

Качественная или количественная характеристика любых свойств объекта |

То же |

|

8 |

Дефект |

Каждое отдельное несоответствие признака технического состояния объекта установленным требованиям |

То же |

|

9 |

Отказ |

Событие, заключающееся в нарушении работоспособного состояния объекта |

То же |

|

10 |

Исправное состояние |

Состояние объекта, при котором он соответствует всем требованиям нормативно-технической и (или) конструкторской (проектной) документации |

То же |

|

11 |

Неисправное состояние |

Состояние объекта, при котором он не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской (проектной) документации |

То же |

|

12 |

Работоспособное состояние |

Состояние объекта, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации |

То же |

|

13 |

Неработоспособное состояние |

Состояние объекта, при котором значение хотя бы одного параметра, характеризующего способность выполнять заданные функции, не соответствуют требованиям нормативно-технической и (или) конструкторской (проектной) документации. Примечание: Для сложных объектов возможно деление их неработоспособных состояний. При этом из множества неработоспособных состояний выделяют частично неработоспособные состояния, при которых объект способен частично выполнять требуемые функции |

То же |

|

14 |

Технический контроль |

Проверка соответствия объекта установленным техническим требованиям |

ГОСТ 16504-82 |

Приложение 2

ОСНОВНЫЕ ПОЛОЖЕНИЯ КОНЦЕПЦИИ «ЖИВУЧЕСТЬ СТАРЕЮЩИХ ТЭС»

Объективная необходимость длительного (до 2005 - 2020 г.) периода эксплуатации парка энергоустановок ТЭС, когда значительная часть этого парка отработала проектный и парковый ресурс, требует ускоренного развертывания отраслевой системы обеспечения безопасности и живучести основных элементов теплоэнергетического оборудования ТЭС (ОСОБЖЭ).

Первый этап развертывания качественно новой ОСОБЖЭ необходимо осуществить по наиболее ответственным высокотемпературным элементам (роторам и корпусам) турбин, определяющим ресурс и межремонтный период энергоблоков. Это положение обосновано с учетом известных случаев разрушения роторов, в том числе с катастрофическими последствиями, наличия значительного количества трещиноподобных повреждений в эксплуатируемых литых корпусах турбин, а также определенных достижений по решению проблемы (банка данных по повреждениям и разработок по восстановлению ресурса и эксплуатационному контролю).

Необходимость масштабных и безотлагательных мер по решению проблемы определена и тем, что почти весь парк роторов остается непроконтролированным на наличие трещин, развивающихся со стороны наружной поверхности из конструктивных концентраторов. До последнего времени в отрасли отсутствовала система типа «банк данных по повреждению», периодически пополняемая в соответствии с отраслевыми документами. Отсутствовала и система контроля за развитием трещин в процессе эксплуатации роторов и корпусов. Первостепенной важности является задача развития разработок по ОСОБЖЭ в особых ситуациях при вынужденной временной необходимости эксплуатации особо ответственных элементов с развивающимися макротрещинами.

Согласно ГОСТ 27.002-89 под «живучестью» понимают свойство объекта, состоящее в его способности противостоять развитию критических отказов из-за дефектов и повреждений при установленной системе технического обслуживания и ремонта, или свойства объекта сохранять ограниченную работоспособность при наличии дефектов или повреждений определенного вида, а также при отказе некоторых компонентов.

Основными положениями концепции «Живучесть стареющих ТЭС» являются:

- увеличение паркового, группового и индивидуального ресурса ответственных элементов энергооборудования ТЭС на базе новых научно-технических методов определения конструкционной прочности с учетом результата проведения сверхдлительных испытаний, накопленного банка данных о повреждениях и учетом результатов технического диагностирования, выполняемого АО «ВТИ» и АО «Фирма ОРГРЭС» в соответствии с п. 4.13.2. ПТЭ;

- восстановление ресурса наиболее ответственных элементов энергооборудования путем реализации разработок (периодического удаления тонкого поверхностного слоя, накопившего микроповреждения в роторах, полного или частичного удаления трещиноватых зон в корпусах), не требующих больших материальных и трудовых затрат, выполняемых на ТЭС, а в отдельных случаях - в специализированных ремонтных предприятиях;

- применение и систематическое совершенствование средств эксплуатационного контроля повреждений на базе современных диагностических систем и вычислительной техники, новых методов контроля трещин (резонансного, метода электропотенциала, акустической эмиссии).

Реализация изложенной концепции позволит сделать ситуацию при лавинообразном старении оборудования контролируемой, обеспечить безопасность эксплуатации, увеличив сроки эксплуатации до полной замены оборудования ТЭС, и, тем самым, выиграть время, необходимое для создания прогрессивных типов энергооборудования и накопления необходимых ресурсов для ввода новых мощностей в условиях ожидаемого подъема потребления.

Таким образом, вынужденная ситуация необходимости длительного существования стареющих ТЭС преобразуется в технологический процесс реализации программы обеспечения их живучести.

Принципиальная схема движения «Живучесть ТЭС» приведена на рис. 1.

ПРИНЦИПИАЛЬНАЯ СХЕМА ОСНОВ ДВИЖЕНИЯ «ЖИВУЧЕСТЬ ТЭС»

|

МЕРА ЖИВУЧЕСТИ - Мера живучести выражается явно через категории опасности и коэффициент достоверности |

||||||||

|

ОТРАСЛЕВАЯ КОНЦЕПЦИЯ, ЕЕ ОСНОВА И ЭЛЕМЕНТЫ: минимизация несоответствия «традиция - средства - проблема»; преобразование КГРЭС в отраслевой образец; ЛИДО, ОМТК. ОЦПК - создание и совершенствование технологий, инженеры нового типа - «хозяева» по проблемам МКС - «семейный врач» стареющей ТЭС, выездные бригады, поставка комплекса технологий и их систематическое совершенствование в отраслевом цехе ОЦПК на КГРЭС |

|

БАЗА ЗНАНИЙ И ОПЫТА основы теории, средства и опыт по свертке - развертыванию информации при подготовке инженеров и кандидатов наук - «хозяев» по проблеме |

||||||

|

ИЗМЕРЕНИЕ ПОВРЕЖДЕНИЙ Паропроводы ТЭС: вихретоковая, ультразвуковая, ДАО-технология, микроструктурный мониторинг. Роторы турбин: вихретоковая, ультразвуковая, видео-, ДАО-технологии, микроструктурный мониторинг. Литые корпуса турбин и арматуры, ротор турбогенератора: вихретоковая и ДАО-технология. Здания, сооружения: визуальный, видео-контроль, вихретоковая, ДАО-, ультразвуковая технологии. Трубопроводы питательной воды и коллекторы котлов: видеоконтроль повреждений со стороны внутренней поверхности |

ВОССТАНОВЛЕНИЕ ЖИВУЧЕСТИ Роторы, диски, крепеж турбин - путем периодического удаления части поверхностного слоя, герметизация центральной полости ротора и эксплуатация его с инертным газом. Штоки арматуры, втулки и валы насосов - путем нанесения защитно-упрочняющих покрытий. Литые корпуса турбин и арматуры - путем частичного удаления трещиноватых зон, частичной заварки, определения трещиностойкости с помощью ДАО-технологии. |

|||||||

![]()

|

СТАНДАРТ РЕМОНТНОГО ЦИКЛА ЖИЗНЕДЕЯТЕЛЬНОСТИ СТАРЕЮЩЕЙ ТЭС |

![]()

|

ИНФОРМАЦИОННО-ЭКСПЕРТНАЯ СИСТЕМА |

![]()

|

СОВЕРШЕНСТВОВАНИЕ |

||||||||

|

ОБРАЗЦОВ (КГРЭС И ДР.) |

КОМПЛЕКСА ТЕХНОЛОГИЙ |

КВАЛИФИКАЦИИ ПЕРСОНАЛА |

СИСТЕМЫ НТД |

|||||

Рис. 1.

Приложение 3

СОЗДАНИЕ ОБРАЗЦОВОЙ ОТРАСЛЕВОЙ ЛАБОРАТОРИИ ИЗМЕРЕНИЙ ДЕФЕКТНОСТИ ОБОРУДОВАНИЯ

Для эффективного решения проблемы живучести стареющей ТЭС на Костромской ГРЭС лаборатория металлов, ответственная за всю систему измерения повреждений оборудования, преобразована в образцовую лабораторию измерения дефектности оборудования (ЛИДО), что позволило осуществить переход к более системному подходу по измерению повреждений оборудования.

Лаборатория измерений дефектности оборудования является самостоятельным структурным подразделением электростанции. Руководство лабораторией осуществляется начальником лаборатории на основе единоначалия. Назначение и увольнение начальника лаборатории производится генеральным директором электростанции по представлению главного инженера и согласовывается с главным метрологом-технологом РАО «ЕЭС России» по направлению «Живучесть стареющих ТЭС».

В административном отношении и хозяйственной деятельности лаборатория подчиняется генеральному директору электростанции, в производственно-технической - главному инженеру (заместителю главного инженера), а в метролого-технологической и нормативной деятельности - главному метрологу-технологу РАО «ЕЭС России» по направлению «Живучесть ТЭС».

Лаборатория измерений дефектности оборудования обеспечивает надежность и живучесть энергетического оборудования путем систематического измерения дефектности и изучения состояния металла и сварных соединений в процессе эксплуатации.

В своей деятельности ЛИДО руководствуется действующими нормативными, руководящими и распорядительными документами Минтопэнерго РФ, РАО «ЕЭС России», Госгортехнадзора РФ и отраслевой системой «Живучесть стареющих ТЭС».

В состав ЛИДО входят следующие специализированные группы: группа металловедения, группа дефектоскопии, группа механических испытаний и группа химического анализа.

Опыт показывает также необходимость создания отдельной группы, осуществляющей разработку, наполнение и использование станционной экспертной системы состояния металла на протяжении всего периода эксплуатации, включающей в себя микроструктурный мониторинг и отраслевой банк эталонов и образцов различных типов и состояния металла, а также рекомендации и заключения опытных отраслевых экспертов и нормативно-технические требования.

Экспертная система создается и осваивается с целью повышения эффективности решения проблемы живучести стареющей ТЭС и ориентируется на существенное увеличение наглядности восприятия состояния основных систем жизнедеятельности ТЭС. Первоочередными элементами оборудования ТЭС, включенными в экспертную систему, являются корпуса и роторы турбин, паропроводы и их элементы.

Персонал ЛИДО наряду с обязанностями, изложенными в типовом положении о лабораториях металлов, осуществляет и реализует функции и задачи, решаемые отраслевым метролого-технологическим комплексом (ОМТК), созданным на Костромской ГРЭС, а также входит в состав выездных бригад с целью оказания технической и методической помощи по реализации отраслевой системы «Живучесть стареющих ТЭС» и освоению новых технологий определения дефектности оборудования и обеспечения его живучести.

Опыт, накопленный в процессе создания ЛИДО на Костромской ГРЭС, а также расширение решаемых лабораторией задач определяет необходимость осуществления аналогичных преобразований и на других ТЭС, входящих в группу отраслевых образцов стареющих ТЭС. Такие преобразования осуществляются на Рязанской ГРЭС и Костромской ТЭЦ-2.

Приложение 4

ПОЛОЖЕНИЕ ОБ «ОТРАСЛЕВОМ ЦЕХЕ ОПЫТНОГО ПРОИЗВОДСТВА - ОТРАСЛЕВОМ МЕТРОЛОГО-ТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ» (ОМТК) НА КОСТРОМСКОЙ ГРЭС

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ

1.1. Отраслевой цех опытного производства - отраслевой метролого-технологический комплекс (ОМТК) предназначен для испытания в производственных условиях, освоения и усовершенствования новых технологий измерения повреждений и восстановления живучести оборудования, зданий и сооружений ТЭС.

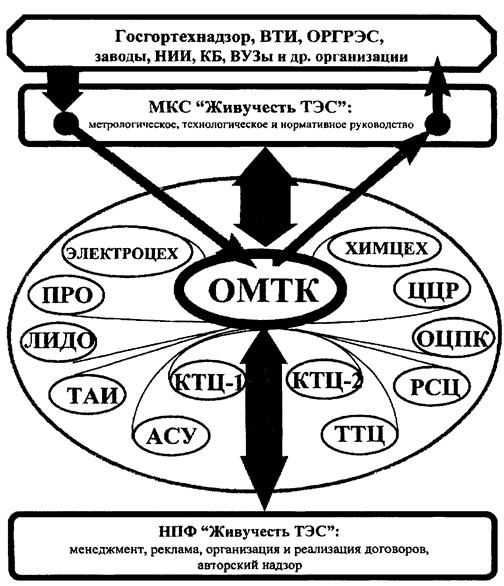

1.2. Модель взаимодействия ОМТК с основными подразделениями Костромской ГРЭС, иными ТЭС и организациями электроэнергетики определена структурной схемой (рис. 2).

1.3. Основной продукцией ОМТК являются новые технологии, необходимые для обеспечения живучести ТЭС. Дополнительные виды деятельности и продукции: передача Костромской ГРЭС усовершенствованных и освоенных новых технологий, передача их иным предприятиям, освоение и совершенствование нормативов по каждой из новых технологий и по метролого-технологическому комплексу в целом.

1.4. Ответственность за систематическую поставку новых технологий для их освоения, усовершенствования в ОМТК и передачи Костромской ГРЭС, иным предприятиям принимает на себя Межотраслевой координационный совет (МКС) «Живучесть ТЭС» и одноименная научно-производственная фирма, учрежденная РАО «ЕЭС России» для решения этой проблемы.

1.5. Костромская ГРЭС и научно-производственная фирма «Живучесть ТЭС» взаимодействуют как юридические лица на договорной основе. Дополнительно, на основе накопленного многолетнего опыта и конкретных совместных научно-технических, метролого-технологических и учебных программ они совместно решают проблему повышения квалификации персонала Костромской ГРЭС.

2. ОСНОВНЫЕ ЗАДАЧИ

2.1. Метрологический аспект обеспечения живучести ТЭС.

2.1.1. Участие в пополнении отраслевой базы микроповреждений, эталонов и образцов микроповреждений.

2.1.2. Участие в создании отсутствовавших ранее в отрасли эталонов и образцов микроповреждений наиболее ответственных элементов оборудования, зданий и сооружений, в т.ч. зона центральной полости роторов турбин, тепловых канавок, придисковых галтелей, перлитных и титановых турбинных лопаток, бандажей роторов генераторов (немагнитная сталь).

2.1.3. Участие в увеличении конкурентоспособности продукции путем определения и увеличения разрешающей способности методов и технологий, увеличения достоверности измерения повреждений.

2.2. Технологический аспект.

2.2.1. Участие в создании и совершенствовании технологий, обеспечивающих необходимую достоверность и разрешающую способность измерения повреждений.

Рис. 2. Модель и структурная схема взаимодействия ОМТК с основными подразделениями Костромской ГРЭС, иных ТЭС и организаций электроэнергетики.

2.2.2. Участие в совершенствовании системы технологий восстановления живучести оборудования, зданий и сооружений.

2.2.3. Участие в обеспечении эффективности и конкурентоспособности технологий ОМТК путем доведения их до уровня, соответствующего лучшим образцам в мировой практике.

2.3. Нормативный аспект.

2.3.1. Участие в совершенствовании системы инструкций для пользователей продукции ОМТК.

2.3.2. Участие в создании нормативных и руководящих документов по продукции ОМТК.

2.3.3. Участие в создании и совершенствовании отраслевой системы «Обеспечение живучести ТЭС».

3. ФУНКЦИИ

3.1. Взаимодействие ОМТК с подразделениями Костромской ГРЭС.

3.1.1. ОМТК осваивает, участвует в усовершенствовании и помогает ЛИДО освоить технологии измерения микроповреждений и макродефектов в оборудовании Костромской ГРЭС. К основным из этих технологий на ближайшие 2 - 3 года относятся: вихретоковая, ДАО-технология и технология измерения трещиностойкости корпусов, микроструктурный мониторинг, СГР-информационно-экспертная система для Костромской ГРЭС в целом, комплекс технологий для измерения повреждений в центральной полости роторов, видео-технология и др.

3.1.2. ОМТК осуществляет длительную (до года и более) подготовку будущих руководителей по проблемам роторов, корпусов, паропроводов, по защитным и упрочняющим покрытиям. Эти специалисты передаются затем в соответствующие подразделения Костромской ГРЭС.

3.1.3. ОМТК осваивает, участвует в усовершенствовании комплекса технологий по восстановлению и защитно-упрочняющим покрытиям оборудования Костромской ГРЭС.

3.1.4. ОМТК реализует технологический цикл защитно-упрочняющих покрытий для нужд Костромской ГРЭС.

3.2. Взаимодействие ОМТК с внешними организациями.

3.2.1. С Госгортехнадзором РФ, РАО «ЕЭС России», отраслевыми институтами и организациями, научно-техническими и учебными организациями ОМТК взаимодействует через МКС «Живучесть ТЭС», осуществляющий метрологическое, технологическое и нормативное руководство ОМТК.

3.2.2. С электростанциями и энергосистемами ОМТК взаимодействует через НПФ «Живучесть ТЭС», берущую на себя ответственность за менеджмент, рекламу, организацию договоров и их полную реализацию, включая авторский надзор.

3.2.3. ОМТК совместно с МКС и НПФ «Живучесть ТЭС» и ЛИДО развертывают и углубляют имеющийся опыт выездных бригад. Это направление совместной деятельности необходимо для обеспечения конкурентоспособности наиболее высоких, тонких технологий.

4. ПРАВА

4.1. ОМТК имеет право представлять свою продукцию на отраслевых и межотраслевых совещаниях, выставках при оформлении необходимых заявок в установленном порядке.

4.2. ОМТК имеет право выступать с инициативой повышения квалификации своего персонала, в т.ч. путем стажировки на иных предприятиях с образцовыми производствами.

4.3. ОМТК имеет право авторского надзора за правильностью использования переданных технологий во всех подразделениях Костромской ГРЭС.

5. ОСОБЫЕ УСЛОВИЯ

5.1. Факторы уникальности ОМТК в российской энергетике и высокого уровня безработицы в г. Волгореченске определили необходимость регламентации правил отбора претендентов на зачисление в персонал ОМТК.

5.1.1. Научный совет Костромской ГРЭС совместно с ОМТК подбирает таких кандидатов прежде всего из числа специалистов Костромской ГРЭС.

5.1.2. Каждый из таких кандидатов проходит испытание не менее 6 месяцев.

5.1.3. Решение о зачислении в персонал ОМТК при согласии научного совета Костромской ГРЭС и МКС «Живучесть ТЭС» принимает руководство Костромской ГРЭС.

5.2. Не менее трех раз в году на совместном заседании научного и технического совета обсуждается отчет о результатах деятельности ОМТК.

Приложение 5

РЕГЛАМЕНТ КОНТРОЛЯ ЭЛЕМЕНТОВ КОТЛОВ И ПАРОПРОВОДОВ, ВЫРАБОТАВШИХ ПАРКОВЫЙ РЕСУРС

|

Утвержден Госгортехнадзором РФ Начальник управления по котлонадзору и надзору за подъемными сооружениями __________________ В.С. КОТЕЛЬНИКОВ |

Утвержден РАО «ЕЭС России» Вице-президент ____________________ О.В. БРИТВИН |

1. ОБЩИЕ ПОЛОЖЕНИЯ.

1.1. Настоящие требования распространяются на работающие при температуре выше 450 °С элементы котлов и паропроводов, у которых до выработки паркового ресурса выявились признаки исчерпания фактического ресурса, устанавливает требования к организации их и относятся к оборудованию отраслевых образцов стареющих ТЭС.

1.2. Контролю подлежат гибы, прямые участки, сварные соединения и литые детали паропроводов и коллектора котлов.

1.3. Контроль проводится в период текущих, средних и капитальных ремонтов блока. В период капитальных ремонтов контролируются все элементы. В период текущих и средних ремонтов контролируются те элементы, информация о состоянии которых необходима для предварительного планирования работ, выполняемых при капитальном ремонте.

2. ТРЕБОВАНИЯ К ПРОВЕДЕНИЮ КОНТРОЛЯ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ

2.1. Контроль и оценка состояния гибов производится по результатам УЗД, МПД, измерений толщины стенки и овальности сечения, определения структуры и микроповреждения металла.

2.2. Для увеличения достоверности принимаемого решения необходимо сопоставление целостной характеристики ситуации по контролируемому гибу (контрольной группе) с наиболее информативными аналогами из отраслевой базы «Повреждение гибов паропроводов и перепускных труб». В качестве средства для такого сопоставления должна использоваться отраслевая информационно-экспертная система гармонизации решений (СГР).

2.3. Контроль и оценка состояния прямых участков производится по результатам измерения толщины стенки и твердости металла, определения его структуры и микроповреждения, измерений остаточной деформации или скорости ползучести.

2.4. Контроль и оценка состояния сварных соединений, литых деталей паропроводов и коллекторов производится методами и средствами, предусмотренными в типовой инструкции для допаркового периода эксплуатации этих элементов. Для оценки состояния коллекторов дополнительно может использоваться величина их прогиба.

Гидроиспытания трубопроводных элементов пароводяного тракта после выполнения сварочных работ при их ремонте осуществляются в соответствии с разделом 7 данного документа.

2.5. Дефектоскопический контроль и измерение твердости производятся согласно действующей НТД. Определение структуры и микроповреждения металла прямых труб производится по сколам, репликам, либо с помощью микрообразцов по методике НПФ «Живучесть ТЭС».

2.6. Определение структуры и микроповреждения металла гибов производится по репликам, либо с помощью микрообразцов на растянутой зоне гиба в соответствии с разделом 3.3. данного РД. Допускается производить оценку структуры по сколам из сжатой зоны. Прогиб коллекторов определяется с помощью струны или гидроуровня или оптическим (лазерным) способом.

3. ОРГАНИЗАЦИЯ КОНТРОЛЯ

3.1. Возможность и условия дальнейшей эксплуатации элементов, указанных в п. 1.2, определяются по результатам проверки контрольных групп.

3.2. В контрольную группу гибов (не менее двух на каждой нитке паропровода или перепуска) должны входить гибы с наименьшим расчетным ресурсом, а также гибы, ресурс которых может существенно снижаться из-за действия неподдающихся расчету факторов.

3.3. Контрольная группа труб (не менее двух на каждой нитке паропровода или на каждом перепуске) должна выбираться с учетом данных о структуре и расчетном ресурсе не менее 30 % труб данной нитки или всех труб данного перепуска.

3.4. Данные о паропроводах, необходимые для выделения контрольной группы в соответствии с п. 3.2, должны быть получены до наработки ими паркового ресурса, установленного действующими РД.

3.5. При выборе контрольных групп и видов контроля должны учитываться рекомендации организаций, имеющих лицензию Госгортехнадзора на право выдачи экспертных заключений о возможности продления установленных сроков эксплуатации объектов Госгортехнадзора.

СОДЕРЖАНИЕ