НОРМАТИВНЫЕ

ДОКУМЕНТЫ

ДЛЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ И КОТЕЛЬНЫХ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО МАГНИТНОМУ КОНТРОЛЮ МЕТАЛЛА ТРУБ

ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛОВ

ТЕПЛОЭЛЕКТРОСТАНЦИЙ

РД 34.17.451-98

Срок действия установлен

с 1998-04-01

до 2008-04-01

РАЗРАБОТАН Всероссийским теплотехническим научно-исследовательским институтом (ВТИ)

ИСПОЛНИТЕЛИ В.А. Богачев, В.Ф. Злепко Б.Э. Школьникова (ВТИ);

М.И. Гончарь, Е.Л. Дарвин, И.В. Титов (ГРЭС-4 и ТЭЦ-23 ОАО «Мосэнерго»);

И. В. Кузин (Кузнецкая ТЭЦ ОАО «Кузбассэнерго»)

СОГЛАСОВАН

Управлением по котлонадзору и надзору за подъемными сооружениями Госгортехнадзора Российской Федерации 25 мая 1998 г.

Начальник B.C. Котельников

Департаментом стратегии развития и научно-технической политики РАО «ЕЭС России»19 января 1998 г.

Первый заместитель начальника А.П. Берсенев

ВВЕДЕН ВПЕРВЫЕ

Настоящий руководящий документ распространяется на котлы теплоэлектростанций, эксплуатирующиеся при температуре пара 450 °С и выше, и устанавливает порядок проведения магнитного контроля тепловой неравномерности пароперегревательных труб поверхностей нагрева из углеродистых и низколегированных сталей перлитного класса.

1 ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Тепловая неравномерность и длительный перегрев металла являются одной из основных причин снижения срока службы поверхностей нагрева котлов ТЭС.

1.2 Основой магнитного метода контроля состояния металла служит обнаруженное при обследовании экранной системы и конвективных пароперегревателей явление намагничивания труб при эксплуатации, получившее название температурный магнитный гистерезис (ТМГ).

1.3 Магнитный контроль:

- базируется на явлении ТМГ без применения искусственного намагничивания котельных труб;

- направлен на поиск труб максимальной намагниченности для последующей их отбраковки. При реализации магнитного контроля значительно сокращается количество вырезок, они становятся представительными, ускоряется получение данных о работоспособности металла. Получаемую информацию рекомендуется применять при корректировке топочного режима котла;

- является составной частью комплекса средств, включающих визуальный и измерительный контроль наружного диаметра и толщины стенки труб, металлографические исследования, анализ статистики повреждений, используемых для определении срока дальнейшей эксплуатации поверхностей нагрева. В отличие от РД 34.17.446-97, направленного на выявление концентраторов механических напряжений, настоящие методические указания служат для идентификации тепловой неравномерности отдельных труб и поверхности нагрева в целом.

2 НАЗНАЧЕНИЕ И ПРИМЕНЕНИЕ

2.1 Методические указания:

- распространяются на котлы тепловых электростанций, эксплуатирующиеся при температуре пара 450 °С и выше;

- устанавливают порядок проведения магнитного контроля пароперегревательных труб поверхностей нагрева из углеродистых и низколегированных сталей перлитного класса;

- предназначены для проведения магнитного контроля труб, испытавших после монтажа или ремонта не менее трех температурных циклов, нагревание до рабочих и охлаждение до комнатных температур (от + 5 до + 40 °С) при пусках и остановах котла;

- не распространяются на плавниковые и ошипованные трубы, трубы с плакирующим (наплавленным) слоем или состоящие из участков из сталей различных классов.

2.2 Допускается применение методических указаний для проведения магнитного контроля труб, не относящихся к пароперегревательному тракту.

2.3 Магнитный контроль труб следует проводить при наработке поверхности нагрева 100 тыс. ч. Сроки и объемы контроля для каждой ТЭС могут быть скорректированы по результатам анализа условий эксплуатации и повреждаемости узлов.

2.4 Магнитный контроль проводится лабораторией металла и сварки ТЭС, службой металла и сварки АО-Энерго или специализированной организацией.

3 КВАЛИФИКАЦИЯ СПЕЦИАЛИСТОВ

К выполнению магнитного контроля труб поверхностей нагрева допускаются специалисты по магнитному (магнитопорошковому) контролю, аттестованные в соответствии с правилами аттестации специалистов по неразрушающему контролю и прошедшие обучение в ВТИ.

4 АППАРАТУРА

4.1 Магнитный контроль труб поверхностей нагрева следует проводить магнитометром с феррозондовым преобразователем для измерения нормальной составляющей вектора магнитной индукции или напряженности поля, имеющим следующие технические данные:

- диапазон измерения индукции ± 2000 мкТ или напряженности магнитного поля ± 2000 А/м;

- погрешность измерения не более 5 %;

- автономное питание напряжением не выше 9 В. Магнитометр должен быть рассчитан для работы в следующих климатических условиях:

- при температуре окружающего воздуха от +5 до +40 °С;

- при относительной влажности окружающего воздуха не более 98 % при температуре +25 °С.

4.2 К магнитометру должны быть приложены формуляр и инструкция завода-изготовителя.

4.3 Работоспособность магнитометра должна проверяться специалистом ежедневно в начале и конце смены в соответствии с инструкцией завода-изготовителя.

4.4 Поверку магнитометра необходимо выполнять в соответствии с требованиями инструкции завода-изготовителя.

4.5 Для проведения магнитного контроля рекомендуется использовать апробированный на практике магнитный диагностический комплекс МДКС производства ВТИ, включающий портативный цифровой магнитометр МФ-24ФМ с дифференциальным феррозондовым преобразователем, сканирующее устройство и программу PERLITE.

5 ПОДГОТОВКА К КОНТРОЛЮ

5.1 Магнитный контроль следует проводить на всех трубах поверхности нагрева (узла) по всей длине и высоте (ширине) обогреваемой зоны. Гибы труб должны быть включены в контролируемый участок. При горизонтальной ориентации узла в пространстве контроль проводится по всей длине труб, при вертикальной ориентации допускается проведение контроля в нижней части узла в зоне гибов. Если расположение очага повреждений известно, то контролируется только часть труб, например все трубы первых змеевиков пакетов на входе и (или) выходе или участок труб, при этом координаты участка каждой трубы должны быть идентичны.

5.2 Магнитный контроль не проводится на трубах новых и с ремонтными вставками, не испытавших трех температурных циклов, а также на отглушенных.

5.3 Рабочие места для выполнения контроля должны быть подготовлены. При необходимости следует установить леса, помосты, лестницы и ограждения, располагая их не ближе 200 мм от контролируемых труб. Для работы в труднодоступных местах и на высоте в помощь специалисту должен быть выделен вспомогательный персонал.

5.4 Поверхность труб в зоне перемещения феррозондового преобразователя должна быть очищена водой от отложений, грязи и пыли по всей длине. Ширина подготовленной под контроль зоны должна составлять не менее половины периметра трубы. Допустимая толщина отложений на трубах не более 1 мм. Если толщина отложений после очистки водой составит более 1 мм, то их следует удалить инструментами из неферромагнитных материалов (молоток, скребок и т.п. из латуни, дюралюминия, аустенитной стали).

5.5 При подготовке рабочего места запрещается касаться контролируемых труб ферромагнитными предметами.

5.6 Другие работы на трубах до проведения магнитного контроля запрещаются.

5.7 При магнитном контроле температура металла труб и окружающего воздуха должна быть от + 5 до + 40 °С.

5.8 Во время магнитного контроля электродуговая сварка может вестись на удалении от контролируемого узла не менее чем на 10 м.

5.9 Перед началом магнитного контроля специалист обязан:

- получить задание (заявку) на контроль с указанием типа котла и его станционного номера, наименования поверхности нагрева, номера хода и змеевика, номинальных размеров труб (диаметра и толщины), марки стали и наработки;

- ознакомиться с конструкцией узла и документацией, в которой указаны допущенные отклонения от проекта, трубы отглушенные, новые и с ремонтными вставками, результаты предшествующего контроля, а также количество пусков-остановов котла после последнего ремонта контролируемого узла;

- убедиться в отсутствии препятствий для проведения магнитного контроля.

5.10 Магнитный контроль проводится продольным сканированием одной и той же образующей всех труб. Предпочтение отдается той образующей, сканирование которой позволяет войти в растянутую зону гиба.

5.11 Магнитный контроль не проводится в зонах труб, находящихся на расстоянии менее 200 мм от труб других узлов, которые могут создать поле влияния на их результаты.

5.12 Перед магнитным контролем необходимо установить феррозондовый преобразователь к выбранной образующей под углом (90 ± 1)°, а зазор между ним и поверхностью (1 ± 0,2) мм.

5.13 При сканировании допускается отклонение от выбранного направления ±5°.

5.14 Скорость сканирования должна обеспечивать надежную регистрацию максимального значения показаний магнитометра.

6 ПРОВЕДЕНИЕ КОНТРОЛЯ

6.1 Магнитный контроль состоит из двух этапов. Сначала измеряется магнитный параметр М металла труб поверхности нагрева, а затем проводятся обработка и анализ результатов измерений.

6.2 Магнитный параметр металла измеряется в указанной ниже последовательности.

6.2.1 Включается магнитометр.

6.2.2 Сканируется контролируемый участок первой трубы (номера присваиваются трубам в соответствии с формуляром).

6.2.3 Записывается в таблицу максимальное из измеренных значений магнитного параметра М для первой трубы.

6.2.4 Сканируется контролируемый участок второй трубы.

6.2.5 Записывается в таблицу максимальное из измеренных значений магнитного параметра М для второй трубы.

6.2.6 Повторяется для всех остальных труб цикл измерения и записи информации.

6.2.7 Обрабатывается после окончания измерения полученная информация.

6.3 Обработка и анализ результатов измерения осуществляются в указанной ниже последовательности.

6.3.1 Округляются результаты измерения М для каждой трубы до ближайшего десятка, и численные данные по абсолютной величине заносятся в таблицу.

6.3.2 Определяется диапазон округленных и взятых по абсолютной величине результатов измерения, который затем записывается от минимального до максимального значения с шагом 10 единиц магнитного параметра М в таблицу.

6.3.3 Определяется и записывается в таблицу количество труб пм с равными значениями магнитного параметра М.

6.3.4 Рассчитывается и записывается в таблицу для каждого значения магнитного параметра М вероятность события p(М) по формуле

р(М) = пм/п, (1)

где n - общее количество контролируемых труб поверхности нагрева по формуляру; пм - количество труб с равными значениями магнитного параметра М.

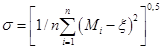

6.3.5 Определяется математическое ожидание ![]() и среднее

квадратическое отклонение

и среднее

квадратическое отклонение ![]() по формулам

по формулам

![]()

![]() ; (2)

; (2)

. (3)

. (3)

6.3.6 Рассчитывается и записывается в таблицу плотность нормального распределения (Гаусса) по формуле

![]() . (4)

. (4)

6.3.7 Строятся гистограмма и кривая нормального

распределения (кривая Гаусса) в координатах: магнитный параметр М - вероятность

со бытия р(М) и плотность нормального распределения ![]() (М).

(М).

6.3.8 Рассчитываются среднее Н и граничное В значения магнитного параметра по формулам

![]() ; (5)

; (5)

![]() . (6)

. (6)

6.3.9 Строится график в координатах: номер трубы № - магнитный параметр М с использованием результатов измерений, взятых по абсолютной величине. На графике проводятся две горизонтальные линии, определяющие среднее Н (нижняя сплошная) и граничное В (верхняя пунктирная) значения магнитного параметра. График косвенно через магнитный параметр металла, зависящий от температуры эксплуатации, отражает тепловую неравномерность труб. Среднее и граничное значения предназначены соответственно для выявления тепловой неравномерности поверхности нагрева в целом и перегретых труб, относящихся к группе риска.

6.3.10 Выявляется тепловая неравномерность поверхности нагрева и перегретых труб путем сравнения с образцом. Образцом служат одна сторона узла или узел в целом, изготовленный из труб идентичных размеров (диаметра и толщины) и марок стали и имеющий наименьшие среднее Но и граничное Bo значения магнитного параметра из всех проконтролированных магнитным методом аналогичных узлов однотипных котлов.

6.3.11 Сравнивается полученное граничное значение В с образцовым Bo. Если значение В меньше или равно В0 в пределах погрешности ± 5 единиц магнитного параметра, то граничное значение определяется по формуле (6). Если значение В больше Во, то граничное значение корректируется и определяется значением Bo.

6.3.12 Рассчитывается после коррекции границы конечное значение Н по формулам (2) и (5) при предварительном удалении из массива данных часть измеренных значений магнитного параметра М за пределом В0.

Формы таблиц и графиков приведены в приложении А.

Обработку, анализ и печать результатов измерений рекомендуется проводить на компьютере и принтере по специальной программе PERLITE, правила пользования которой приведены в приложении Б.

6.4 Трубы, находящиеся в группе риска, следует заменить.

6.5 Результаты магнитного контроля следует учитывать при выборе труб, из которых будут вырезаться три представительных образца для последующей оценки остаточного ресурса металла. Вырезки следует делать из труб, имеющих наибольшую наработку, минимальное, среднее (ближайшее к среднему значению магнитного параметра) и максимальное (ближайшее к границе группы труб риска) значения магнитного параметра.

7 ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

По результатам магнитного контроля труб поверхностей нагрева составляется заключение, форму которого устанавливает предприятие. В заключении отражаются следующие сведения:

- название станции;

- тип котла и его станционный номер;

- наименование поверхности нагрева (узла);

- наработка;

- номер хода и змеевика;

- номинальные размеры (диаметр и толщина) и марка стали труб;

- координаты контролируемого участка труб;

- об образующей труб, по которой проводилось сканирование;

- номера труб отглушенных, новых и с ремонтными вставками, не испытавших термоциклирования, а также труб, имеющих наработку меньше наработки узла;

- тип использованного магнитометра;

- оценка технического состояния поверхности нагрева с идентификацией тепловой неравномерности, среднего и граничного значений магнитного параметра труб группы риска;

- фамилия, инициалы, уровень квалификации и подпись специалиста;

- дата проведения контроля и выдачи заключения;

- фамилия, инициалы и подпись руководителя.

К заключению прилагаются графики с результатами магнитного контроля.

Рекомендации для составления заключения по оценке технического состояния поверхностей нагрева приведены в приложении А.

8 ТЕХНИКА БЕЗОПАСНОСТИ

Специалисты, участвующие в проведении магнитного контроля, должны пройти обучение, инструктаж по технике безопасности и иметь удостоверение о сдаче экзаменов по ПТЭ, ПТБ и ПУЭ.

ПРИЛОЖЕНИЕ А

(справочное)

РЕКОМЕНДАЦИИ ПО СОСТАВЛЕНИЮ ЗАКЛЮЧЕНИЯ ПО ОЦЕНКЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОВЕРХНОСТЕЙ НАГРЕВА

|

(организации) |

___________________________________ (наименование предприятия, участка, цеха) __________________________________ |

ЗАКЛЮЧЕНИЕ № 7 от 05.06.97 г.

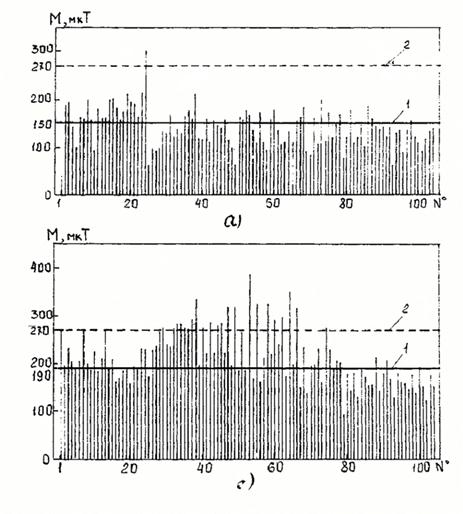

В период с 27.05.97 по 02.06.97 г. на котлах БКЗ-220-100Ф (станционные № 17 и 18) проводился магнитный контроль конвективных пароперегревателей КПП III - IV ступеней. Наработка металла труб пакетов № 1 - 24 и № 81-104 КПП III ст. котла № 17 составила 170 тыс. ч; трубы пакетов № 25 - 80 КПП IV ст. заменены во время капитального ремонта в 1996 г., их наработка - 7 тыс. ч. Наработка металла труб КПП III - IV ст. котла № 18 составила 170 тыс. ч. Контролировались участки труб высотой 2,5 м от гиба первого (входного) хода первого змеевика пакетов с № 1 по № 104. Трубы имеют размер Æ 38 ´ 4,5 мм и изготовлены из стали 12Х1МФ. Магнитный параметр металла измерялся магнитометром МФ-24ФМ по фронтовой образующей труб.

Оценка технического состояния:

1. КПП III - IV ст. котла № 17:

- обнаружено слабое увеличение магнитного параметра металла труб пакетов левой стороны КПП III ст.;

- граничное значение Во = 270 мкТ;

- среднее значение H0 = 150 мкТ;

- к группе риска отнесена труба пакета № 24.

2. КПП III - IV ст. котла № 18:

- обнаружено слабое увеличение магнитного параметра металла труб пакетов левой стороны КПП III ст. и выраженное - КПП IV ст.;

- граничное значение В = 390 мкТ;

- среднее значение Н = 220 мкТ;

- так как среднее и граничное значения магнитного параметра КПП III - IV ст. котла № 18 выше, чему КПП III - IV ст. котла № 17, то для пароперегревателей котла № 18 проведена коррекция границы и установлено новое граничное значение Во - 270 мкТ;

- к группе риска отнесены трубы пакетов № 1, 7, 13, 28, 29, 32, 33, 34, 35, 36, 37, 38, 40, 42, 44, 45, 47, 49, 51, 53, 55, 58, 60, 62, 64, 66, 74;

- после удаления труб группы риска среднее значение Н составит 190 мкТ.

3. Для оценки остаточного ресурса металла пароперегревателей следует вырезать образцы из участка труб перед гибом пакетов № 79, 14 и 51 КПП III - IV ст. котла № 18, имеющих значение магнитного параметра соответственно 100, 190, 270 мкТ.

4. В связи с невозможностью осуществить полную замену КПП IV ст. котла № 18 по заключению службы металла энергосистемы от 10.08.96 г. провести замену всех труб группы риска на высоту 2,5 м вместе с гибом. Заменить также трубу пакета № 24 КПП III ст. котла № 17.

К заключению прилагаются таблицы 1 - 4 и рисунки 1 и 2 с результатами магнитного контроля и расчета распределения магнитного параметра труб пароперегревателей котлов № 17 и 18.

Начальник _______________________

(подпись)

Специалист ______________________

(подпись)

Таблица 1 - Результаты магнитного контроля труб пароперегревателей котла № 17

|

M, мкТ |

№ трубы |

M, мкТ |

№ трубы |

М, мкТ |

№ трубы |

M, мкТ |

|||||

|

измеренное |

обработанное |

измеренное |

обработанное |

измеренное |

обработанное |

измеренное |

обработанное |

||||

|

1 |

-209 |

210 |

31 |

-179 |

180 |

61 |

-150 |

150 |

91 |

-126 |

130 |

|

2 |

-198 |

200 |

32 |

-127 |

130 |

62 |

124 |

120 |

92 |

-149 |

150 |

|

3 |

-205 |

210 |

33 |

-148 |

150 |

63 |

-123 |

120 |

93 |

-70 |

70 |

|

4 |

-147 |

150 |

34 |

-143 |

140 |

64 |

-139 |

140 |

94 |

-144 |

140 |

|

5 |

-112 |

110 |

35 |

-177 |

180 |

65 |

118 |

120 |

95 |

153 |

150 |

|

6 |

164 |

160 |

36 |

194 |

190 |

66 |

160 |

160 |

96 |

100 |

100 |

|

7 |

169 |

170 |

37 |

169 |

170 |

67 |

-173 |

170 |

97 |

136 |

140 |

|

8 |

-209 |

210 |

38 |

-220 |

220 |

68 |

194 |

190 |

98 |

157 |

160 |

|

9 |

-161 |

160 |

39 |

129 |

130 |

69 |

100 |

100 |

99 |

-130 |

130 |

|

10 |

-99 |

100 |

40 |

-130 |

130 |

70 |

-91 |

90 |

100 |

-120 |

120 |

|

11 |

-187 |

190 |

41 |

159 |

160 |

71 |

173 |

170 |

101 |

104 |

100 |

|

12 |

-174 |

170 |

42 |

134 |

130 |

72 |

-120 |

120 |

102 |

130 |

130 |

|

13 |

169 |

170 |

43 |

-164 |

160 |

73 |

-211 |

210 |

103 |

144 |

140 |

|

14 |

213 |

210 |

44 |

-149 |

150 |

74 |

-130 |

130 |

104 |

151 |

150 |

|

15 |

-213 |

210 |

45 |

-154 |

150 |

75 |

180 |

180 |

|||

|

16 |

-187 |

190 |

46 |

-160 |

160 |

76 |

-127 |

130 |

|||

|

17 |

163 |

160 |

47 |

120 |

120 |

77 |

-149 |

150 |

|||

|

18 |

180 |

180 |

48 |

100 |

100 |

78 |

176 |

180 |

|||

|

19 |

220 |

220 |

49 |

66 |

70 |

79 |

86 |

90 |

|||

|

20 |

-213 |

210 |

50 |

-167 |

170 |

80 |

131 |

130 |

|||

|

21 |

-204 |

200 |

51 |

163 |

160 |

81 |

-190 |

190 |

|||

|

22 |

-180 |

180 |

52 |

-189 |

190 |

82 |

123 |

120 |

|||

|

23 |

234 |

230 |

53 |

-184 |

180 |

83 |

133 |

130 |

|||

|

24 |

306 |

310 |

54 |

144 |

140 |

84 |

-150 |

150 |

|||

|

25 |

-66 |

70 |

55 |

123 |

120 |

85 |

-110 |

110 |

|||

|

26 |

110 |

110 |

56 |

-180 |

180 |

86 |

195 |

200 |

|||

|

27 |

100 |

100 |

57 |

-121 |

120 |

87 |

170 |

170 |

|||

|

28 |

111 |

110 |

58 |

-99 |

100 |

88 |

149 |

150 |

|||

|

29 |

-141 |

140 |

59 |

160 |

160 |

89 |

140 |

140 |

|||

|

30 |

140 |

140 |

60 |

193 |

190 |

90 |

154 |

150 |

|||

Таблица 2 - Результаты магнитного контроля труб пароперегревателей котла № 18

|

М, мкТ |

№ трубы |

M, мкТ |

№ трубы |

М, мкТ |

№ трубы |

М, мкТ |

|||||

|

измеренное |

обработанное |

измеренное |

обработанное |

измеренное |

обработанное |

измеренное |

обработанное |

||||

|

1 |

-270 |

270 |

31 |

235 |

240 |

61 |

-262 |

260 |

91 |

212 |

210 |

|

2 |

-199 |

200 |

32 |

277 |

280 |

62 |

304 |

300 |

92 |

173 |

170 |

|

3 |

237 |

240 |

33 |

279 |

280 |

63 |

175 |

180 |

93 |

140 |

140 |

|

4 |

208 |

210 |

34 |

-290 |

290 |

64 |

355 |

360 |

94 |

185 |

190 |

|

5 |

137 |

190 |

35 |

276 |

280 |

65 |

204 |

200 |

95 |

169 |

170 |

|

6 |

-205 |

210 |

36 |

274 |

270 |

66 |

319 |

320 |

96 |

172 |

170 |

|

7 |

267 |

270 |

37 |

303 |

300 |

67 |

164 |

160 |

97 |

150 |

150 |

|

8 |

203 |

200 |

38 |

342 |

340 |

68 |

237 |

240 |

98 |

175 |

180 |

|

9 |

194 |

190 |

39 |

196 |

200 |

69 |

149 |

150 |

99 |

137 |

140 |

|

10 |

236 |

240 |

40 |

272 |

270 |

70 |

207 |

210 |

100 |

192 |

190 |

|

11 |

187 |

190 |

41 |

231 |

230 |

71 |

200 |

200 |

101 |

164 |

160 |

|

12 |

-224 |

220 |

42 |

-292 |

290 |

72 |

-236 |

240 |

102 |

131 |

130 |

|

13 |

273 |

270 |

43 |

233 |

230 |

73 |

165 |

170 |

103 |

184 |

180 |

|

14 |

194 |

190 |

44 |

277 |

280 |

74 |

270 |

270 |

104 |

163 |

160 |

|

15 |

221 |

220 |

45 |

290 |

290 |

75 |

234 |

230 |

|||

|

16 |

168 |

170 |

46 |

-232 |

230 |

76 |

187 |

190 |

|||

|

17 |

170 |

170 |

47 |

324 |

320 |

77 |

213 |

210 |

|||

|

18 |

190 |

190 |

48 |

197 |

200 |

78 |

211 |

210 |

|||

|

19 |

185 |

190 |

49 |

333 |

330 |

79 |

98 |

100 |

|||

|

20 |

171 |

170 |

50 |

202 |

200 |

80 |

187 |

190 |

|||

|

21 |

199 |

200 |

51 |

274 |

270 |

81 |

153 |

150 |

|||

|

22 |

203 |

200 |

52 |

201 |

200 |

82 |

194 |

190 |

|||

|

23 |

244 |

240 |

53 |

403 |

400 |

83 |

138 |

140 |

|||

|

24 |

233 |

230 |

54 |

182 |

180 |

84 |

198 |

200 |

|||

|

25 |

180 |

180 |

55 |

333 |

330 |

85 |

175 |

180 |

|||

|

26 |

242 |

240 |

56 |

170 |

170 |

86 |

159 |

160 |

|||

|

27 |

-244 |

240 |

57 |

224 |

220 |

87 |

171 |

170 |

|||

|

28 |

292 |

290 |

58 |

335 |

330 |

88 |

220 |

220 |

|||

|

29 |

283 |

280 |

59 |

231 |

230 |

89 |

-150 |

150 |

|||

|

30 |

250 |

250 |

60 |

301 |

300 |

90 |

-193 |

190 |

|||

Таблица 3 - Расчет распределения магнитного параметра труб пароперегревателей котла № 17

|

nм, шт. |

р(М) |

|

|

|

70 |

3 |

0,029 |

0,012 |

|

80 |

0 |

0,000 |

0,019 |

|

90 |

2 |

0,019 |

0,029 |

|

100 |

7 |

0,067 |

0,042 |

|

110 |

4 |

0,038 |

0,056 |

|

120 |

9 |

0,087 |

0,071 |

|

130 |

11 |

0,106 |

0,084 |

|

140 |

9 |

0,087 |

0,094 |

|

150 |

12 |

0,115 |

0,098 |

|

160 |

10 |

0,096 |

0,097 |

|

170 |

8 |

0,077 |

0,090 |

|

180 |

10 |

0,096 |

0,079 |

|

190 |

7 |

0,067 |

0,065 |

|

200 |

3 |

0,029 |

0,050 |

|

21 |

7 |

0,067 |

0,037 |

|

220 |

2 |

0,019 |

0,025 |

|

230 |

1 |

0,009 |

0,016 |

|

240 |

0 |

0,000 |

0,010 |

|

250 |

0 |

0,000 |

0,006 |

|

260 |

0 |

0,000 |

0,003 |

|

270 |

0 |

0,000 |

0,002 |

|

280 |

0 |

0,000 |

0,001 |

|

290 |

0 |

0,000 |

0,001 |

|

300 |

0 |

0,000 |

0,000 |

|

310 |

1 |

0,009 |

0,000 |

Н0 = 150 мкТ, В0 = 270 мкТ

Примечание - М - магнитный параметр; пм

- количество труб с равными значениями магнитного параметра М; р(М) - вероятность

события; ![]() (М)

- плотность нормального распределения; Н и Но - среднее

и наименьшее среднее значения магнитного параметра узла соответственно; В и

Во - граничное и наименьшее граничное значения магнитного параметра

группы труб риска соответственно.

(М)

- плотность нормального распределения; Н и Но - среднее

и наименьшее среднее значения магнитного параметра узла соответственно; В и

Во - граничное и наименьшее граничное значения магнитного параметра

группы труб риска соответственно.

Таблица 4 - Расчет распределения магнитного параметра труб пароперегревателей котла № 18

|

nм, шт. |

р(М) |

|

|

|

100 |

1 |

0,009 |

0,007 |

|

110 |

0 |

0,000 |

0,010 |

|

120 |

0 |

0,000 |

0,014 |

|

130 |

1 |

0,000 |

0,019 |

|

140 |

4 |

0,038 |

0,025 |

|

150 |

3 |

0,029 |

0,032 |

|

160 |

4 |

0,038 |

0,039 |

|

170 |

9 |

0,087 |

0,047 |

|

180 |

6 |

0,058 |

0,054 |

|

190 |

12 |

0,115 |

0,061 |

|

200 |

11 |

0,106 |

0,066 |

|

210 |

6 |

0,058 |

0,070 |

|

220 |

4 |

0,038 |

0,070 |

|

230 |

6 |

0,058 |

0,070 |

|

240 |

8 |

0,077 |

0,067 |

|

250 |

1 |

0,009 |

0,062 |

|

260 |

1 |

0,009 |

0,056 |

|

270 |

7 |

0,067 |

0,049 |

|

280 |

5 |

0,048 |

0,041 |

|

290 |

4 |

0,038 |

0,034 |

|

300 |

3 |

0,029 |

0,027 |

|

310 |

0 |

0,000 |

0,020 |

|

320 |

2 |

0,019 |

0,015 |

|

330 |

3 |

0,029 |

0,011 |

|

340 |

1 |

0,009 |

0,008 |

|

350 |

0 |

0,000 |

0,005 |

|

360 |

1 |

0,009 |

0,003 |

|

370 |

0 |

0,000 |

0,002 |

|

380 |

0 |

0,000 |

0,001 |

|

390 |

0 |

0,000 |

0,001 |

|

400 |

0 |

0,000 |

0,001 |

H = 220 мкТ, В = 390 мкТ

Примечание - См. примечание к таблице 3.

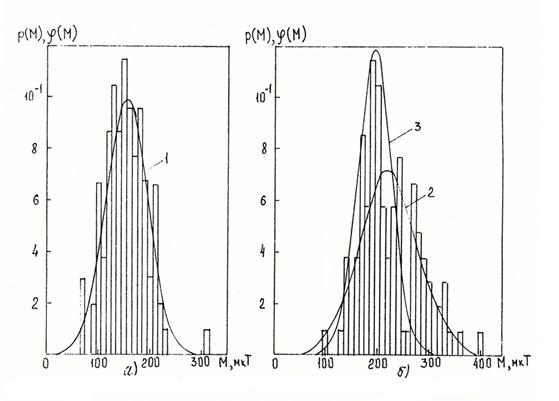

а - станционный № 17; б - станционный № 18; 1 - кривая Гаусса; 2 и 3 - кривая Гаусса до и после коррекции соответственно

Рисунок 1 - Гистограмма и кривая Гаусса для пароперегревателей котлов

Рисунок 2 - Результаты магнитного контроля пароперегревателей котлов

ПРИЛОЖЕНИЕ Б

(рекомендуемое)

ПРОГРАММА ОБРАБОТКИ И АНАЛИЗА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ НА КОМПЬЮТЕРЕ:

- включается компьютер, программная дискета PERLITE вставляется в дисковод;

- после загрузки операционной системы программная дискета вынимается из дисковода, на ее место вставляется рабочая дискета и нажимается клавиша [Enter];

- выбирается пункт меню «Ввод данных»

клавишами перемещения курсора [![]() ] и [

] и [![]() ] и нажимается клавиша [Enter];

] и нажимается клавиша [Enter];

- выбирается пункт подменю «Ввод вручную» и нажимается клавиша [Enter];

- выбирается пункт подменю «Ввести новые данные» и нажимается клавиша [Enter];

- вводится диапазон номеров труб узла по формуляру путем нажатия клавиш [0] - [9] с последующим нажатием клавиши [Tab];

- для каждой трубы, номер которой на

экране дисплея указывается автоматически, вводится взятое из таблицы по

абсолютной величине измеренное значение магнитного параметра нажатием клавиш

[0] - [9] с последующим нажатием клавиши [![]() ]. При отсутствии данных или

игнорировании результатов магнитного контроля для какой-либо трубы цифровая

информация о ней не вводится и нажимается клавиша [

]. При отсутствии данных или

игнорировании результатов магнитного контроля для какой-либо трубы цифровая

информация о ней не вводится и нажимается клавиша [![]() ]. После ввода основной

информации нажимается клавиша [Tab];

]. После ввода основной

информации нажимается клавиша [Tab];

- клавиатура переключается на режим ввода русских букв и вводится дополнительная информация: название станции, тип котла и его станционный номер, наименование поверхности нагрева (узла), наработка, номер хода и змеевика, номинальные размеры (диаметр и толщина) и марка стали труб, длина и координаты проконтролированного участка, название образующей, по которой проводилось сканирование, номера труб отглушенных, новых и с ремонтными вставками, не испытавших термоциклирования, фамилия специалиста, дата проведения контроля. После ввода дополнительной информации нажимается клавиша [Enter];

- после ввода всей информации клавишами

перемещения курсора [![]() ] и [

] и [![]() ] выбирается пункт подменю «Да»

и нажимается клавиша [Enter]. Если ввод информации не закончен, то выбирается

пункт «Нет» и также нажимается клавиша [Enter];

] выбирается пункт подменю «Да»

и нажимается клавиша [Enter]. Если ввод информации не закончен, то выбирается

пункт «Нет» и также нажимается клавиша [Enter];

- после автоматического присвоения информации имени файла нажимается клавиша [Enter];

- выбирается пункт подменю «Обработка» и нажимается клавиша [Enter];

- на экране дисплея графически изображается информация в виде гистограммы и кривой нормального распределения (кривой Гаусса), по оси абсцисс отложен магнитный параметр, а по оси ординат - вероятность события. Если граничное значение магнитного параметра узла меньше или равно граничному значению образца в пределах погрешности ±5 единиц магнитного параметра гистограммы, то нажимается клавиша [F1]. В противном случае необходимо провести коррекцию и установить образцовую границу, удаляя последовательно результаты измерений за пределом граничного значения образца нажатием клавиши [F8], а затем нажать клавишу [F1] (коррекцию границы можно также проводить на графике магнитного анализа, клавиша [F2] служит для выведения на экран дополнительной информации, a [F10] - для выхода в меню, под графиком находится текстовая информация, где перечисляются трубы группы риска на стадии коррекции);

- на экране дисплея показывается графическая и текстовая информация о результатах магнитного контроля, на графике по оси абсцисс отложены номера труб, а по оси ординат - магнитный параметр. На графике имеются две горизонтальные линии: верхняя отражает границу труб группы риска, а нижняя - среднее значение магнитного параметра поверхности нагрева. Под графиком перечисляются трубы группы риска по степени опасности (клавиша [F1] служит для вывода на экран предыдущей информации, назначение клавиш [F2], [F8] и [F10] описано выше);

- нажимается клавиша [F10], клавишей [4] выбирается пункт подменю «Выход» и нажимается клавиша [Enter];

- выбирается пункт меню «Заключение» и нажимается клавиша [Enter];

- выбирается пункт подменю «Печатать», принтер готовится для печати и нажимается клавиша [Enter]. Текст состоит из четырех листов: 1 - исходные данные, 2 - трубы групп риска, 3 - гистограмма и кривая Гаусса до и после коррекции, 4 - магнитный анализ. Операция управления печатью повторяется несколько раз. Чтобы отменить печать, выбирается пункт подменю «Отменить» и нажимается клавиша [Enter];

- после окончания печати выбирается пункт меню «Конец работы» и компьютер выключается;

- необходимо тщательно проверить корректность введенной в компьютер информации по таблице измеренных значений магнитного параметра. При обнаружении ошибок в печати исходных данных выбирается пункт подменю «Отредактировать данные» и нажимается клавиша [Enter];

- выбирается имя редактируемого файла клавишами управления курсором и нажимается клавиша [Enter]. Операция редактирования аналогична операции «Ввести новые данные». После редактирования исходных данных весь анализ повторяется;

- рабочая дискета служит для записи и хранения основной и дополнительной информации (за исключением графической). Для выведения ее на экран дисплея выбирается пункт подменю «Чтение из файла» и нажимается клавиша [Enter], выбирается имя файла, нажимается клавиша [Enter] и т.д., клавиша [Esc] служит для отмены какого-либо действия;

- запрещается копирование и внесение изменений и дополнений в программную дискету PERLITE;

- дискеты требуют бережного отношения: их надо хранить в бумажном или целлофановом конверте и аккуратно вставлять в дисковод, нельзя гнуть и трогать руками открытые участки магнитного покрытия, следует не допускать попадания пыли на дискету.

ПРИЛОЖЕНИЕ В

(справочное)

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1 Техническое состояние объекта - состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями параметров, установленных технической документацией на объект.

2 Контроль технического состояния - проверка соответствия значений параметров объектов требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени (видами технического состояния являются, например, исправное, работоспособное, неисправное, неработоспособное и т.п. в зависимости от значений параметров в данный момент времени).

3 Средство контроля технического состояния - аппаратура и программы, с помощью которых осуществляется контроль.

4 Система контроля технического состояния - совокупность средств, объекта и исполнителей, необходимая для проведения контроля по правилам, установленным в технической документации.

5 Алгоритм контроля технического состояния - совокупность предписаний, определяющих последовательность действий при проведении контроля.

6 Тепловая неравномерность - различие температур металла.

7 Температурный магнитный гистерезис - увеличение намагниченности металла в результате нагревания до рабочей температуры и охлаждения до исходной из-за необратимых изменений доменной структуры ферромагнетика в области слабых магнитных полей.

Ключевые слова: теплоэлектростанция, котел, поверхность нагрева, труба, сталь углеродистая и низколегированная, тепловая неравномерность, магнитный контроль, температурный магнитный гистерезис

СОДЕРЖАНИЕ

|

3 Квалификация специалистов. 2 7 Оформление результатов контроля. 5 Приложение Б. Программа обработки и анализа результатов измерений на компьютере. 11 |