МИНИСТЕРСТВО

ЭНЕРГЕТИКИ

И ЭЛЕКТРИФИКАЦИИ

СССР

Главтехуправление

ВТИ им. Ф.Э. Дзержинского

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

ПО РЕНТГЕНОГРАФИЧЕСКОМУ

ОПРЕДЕЛЕНИЮ

МАКРОНАПРЯЖЕНИЙ

В МЕТАЛЛЕ

ЦИРКУЛЯЦИОННЫХ

ТРУБОПРОВОДОВ

И КОРПУСНОГО

ОБОРУДОВАНИЯ

ЭЛЕКТРОСТАНЦИЙ

РД 34.17.425-86

Москва 1989

|

РАЗРАБОТАНЫ |

Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом им. Ф.Э. Дзержинского (ВТИ им. Ф.Э. Дзержинского): Ленинградским ордена Ленина Политехническим институтом им. М.И. Калинина (ЛПИ им. М.И. Калинина); Научно-исследовательским институтом интроскопии (НИИИН) |

|

ИСПОЛНИТЕЛИ |

В.П. Калинин (руководитель темы), В.П. Семушкин, С.Ш. Пинтов (ВТИ им. Ф.Э. Дзержинского); С.А. Иванов, Б.И. Монин, В.В. Трофимов (ЛПИ); А.А. Кеткович, Н.Ю. Молодкина (НИИИН). |

|

СОГЛАСОВАНЫ |

ЛНПО «Буревестник» |

|

Заместитель генерального директора И.А. Брытов |

|

|

УТВЕРЖДЕНЫ |

Главным научно-техническим управлением энергетики и электрификации Минэнерго СССР 19 декабря 1986 г. |

|

Заместитель начальника А.П. Берсенев |

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ |

РД 34.17.425-86 вводятся впервые |

Срок действия установлен

с 01.01.91

до 01.01.96

Настоящие Методические указания распространяются на трубопроводы циркуляционных контуров и корпусное оборудование электростанций и устанавливают методику неразрушающего рентгенографического определения знака и величины макронапряжений, в том числе остаточных, на поверхности основного металла энергооборудования при помощи переносного рентгеновского аппарата типа ПРОН и регистрирующего устройства для промера полученных рентгеновских снимков. Методика применяется при проведении планово-предупредительных ремонтов и входном контроле трубопроводов и оборудования.

1. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ИЗМЕРЕНИЯ МАКРОНАПРЯЖЕНИЙ

1.1. Размер зерна контролируемого металла более 10 мкм (балл 4) по ГОСТ 5639-82 приводит к пятнистой структуре дифракционных линий, что затрудняет измерение положения их максимумов. В этом случае должна производиться съемка на одну пленку нескольких соседних участков поверхности изделия.

1.2. Шероховатость поверхности исследуемого участка должна соответствовать классу Rz10 для перлитных и аустенитных сталей. Измерение шероховатости следует производить при помощи визуального окулярного винтового микрометра по МИ 41-75 («Методика выполнения измерений параметров шероховатости поверхности по ГОСТ 2789-73 при помощи приборов профильного метода»). Шероховатость поверхности контролируемого металла оказывает влияние на результаты измерений, если высота выступов рельефа больше средней глубины проникновения рентгеновских лучей в материал. При грубо обработанной поверхности исследуемый объект следует обработать по методике, указанной в п. 6.3.3.

1.3. Длина электромагнитной волны используемого рентгеновского излучения предопределяет угол дифракции, при котором производится рентгеносъемка контролируемого объекта. Точность измерения деформации е зависит от точности измерения угла дифракции, при этом с увеличением угла θ повышается чувствительность метода при измерении деформации ε (рекомендуемое приложение 1).

В аппарате ПРОН используются два вида излучения: хром-Кα для сталей перлитного класса и ванадий-Кα для сталей аустенитного класса.

1.4. Плотность почернения радиографической пленки любого типа зависит от интенсивности рентгеновского излучения и времени экспозиции по экспоненциальному закону.

На практике характеристическая кривая плотности почернения при больших значениях экспозиции становится нелинейной. Поэтому время экспозиции должно быть таким, чтобы не выходить за пределы прямолинейного участка характеристической кривой. Для рекомендуемых радиографических пленок типа РТ-1, РТ-1М, РМ-1, «Структурикс Д7» время экспозиции при рентгеносъемке не должно превышать 10 - 15 мин.

1.5. Полученная дифракционная линия на рентгеновском снимке (черт. 1) имеет плавно меняющуюся интенсивность, поэтому для определения положения максимума этой линии относительно репера или дифракционной линии от металлического порошка следует пользоваться любым микрофотометром (МФ-2, МФ-4 или ИФО-451) или негатоскопом ОД-11Н с регистрирующим портативным устройством. При автоматической записи дифракционных линий на диаграммную ленту следует применять 10 - 20-кратное увеличение их линейного размера с проверкой масштаба увеличения. Для крупнозернистых материалов с размером зерна от 10 до 50 мкм расстояния между дифракционными линиями следует измерять с помощью микрофотометра с расфокусировкой изображения пятнистой дифракционной линии, при этом точность определения макронапряжений уменьшается в 2 - 3 раза.

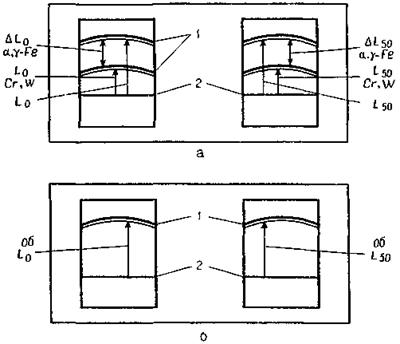

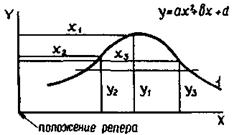

Черт 1. Общий вид рентгенограмм, полученных с использованием аппарата ПРОН: а) образцов № 1 и 2; б) объекта контроля.

ΔL0, ΔL50 - расстояние между

линиями порошка хрома и

α-железа или

вольфрама и γ-железа при углах съемки 0°

и 50° соответственно, ![]() ,

, ![]() - расстояние между репером и дифракционной линией α- или

γ-железа при углах съемки 0° и 50° соответственно,

- расстояние между репером и дифракционной линией α- или

γ-железа при углах съемки 0° и 50° соответственно, ![]() ,

, ![]() - расстояние между репером и дифракционной линией хрома и вольфрама при = 0 и 50° соответственно

- расстояние между репером и дифракционной линией хрома и вольфрама при = 0 и 50° соответственно

2. НОРМЫ ТОЧНОСТИ И ДИАПАЗОН ИЗМЕРЕНИЙ

Допускаемая погрешность результата определения макронапряжений при размере зерна до 10 мкм не должна превышать ±30 МПа при доверительной вероятности 0,95.

Определение макронапряжений производится в диапазоне от -1 до +1 ГПа.

3. СРЕДСТВА ИЗМЕРЕНИЙ

3.1. Основные средства:

аппарат ПРОН с коллимационным узлом, кассетой и приспособлением для крепления (черт. 2). Описание аппарата и характеристика прилагаемых к нему контрольных образцов для проверки его работоспособности приведены в инструкции по эксплуатации;

микрофотометр МФ-4, МФ-2 или ИФО-451;

негатоскоп ОД-11Н по ТУ 25-05-2513-83;

регистрирующее портативное устройство;

стандартные образцы предприятия для определения макронапряжений (обязательное приложение 2).

3.2. Вспомогательные устройства, материалы, реактивы:

штангенциркуль 125 мм по ГОСТ 166-80;

микрометр 0-25 мм по ГОСТ 6507-78;

индикатор многооборотный по ГОСТ 9696-82;

линейка измерительная по ГОСТ 427-75;

лупа измерительная ЛНЗ-10;

радиографическая пленка типа РТ-1 по ТУ 6-17-1245-83 или пленка РТ-12 по ТУ 6-17-1185-83;

мини-ЭВМ «Электроника МК-56» или ее аналог;

лампа переносная на 36 В с кабелем длиной 20 м;

настольный вентилятор на 36 В;

резак или ножницы для нарезания пленки;

азотная кислота по ГОСТ 4461-77;

соляная кислота ЧДА по ГОСТ 3118-77;

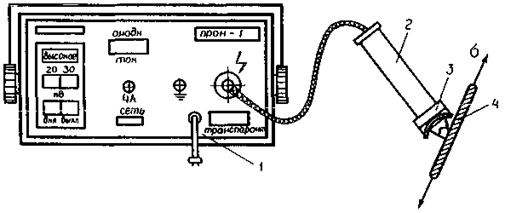

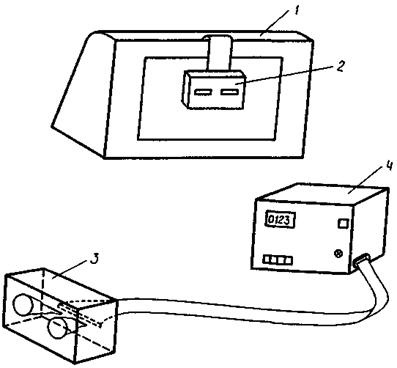

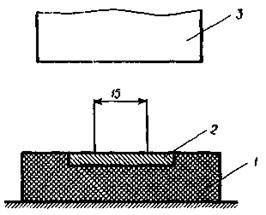

Черт. 2. Общий вид портативного рентгеновского аппарата ПРОН для измерения макронапряжений в металле энергооборудования:

1 - источник питания и пульт управления, 2 - рентгеновский излучатель, 3 - коллимационное устройство с рентгеновской кассетой, 4 - исследуемый объект

флюоресцирующий экран по ТУ 6-09-17-158-79;

спирт этиловый по ГОСТ 17299-78;

пластилин по ОСТ 6-15-394-76;

шлифовальная бумага по ГОСТ 6456-82;

свинец листовой по ГОСТ 9559-75;

альфа-железо порошковое, мкм, по МТУ 3201-52;

хром порошковый, 1 мкм, по ТУ 14-1-1474-75;

вольфрам порошковый, 1 мкм, по МПТУ 2509-50;

проявитель «Рентген-2» по ТУ 6-09-8340-78;

закрепитель по ТУ 6-09-3612-77 (или фиксаж БКФ-2);

фотобачок размером 150×250×250 мм;

фильтры обеззоленные по ТУ 6-09-1678-77;

технические салфетки;

резиновые перчатки;

пинцет;

сито с ячейками размером 25 мкм.

4. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ И КВАЛИФИКАЦИИ ОПЕРАТОРОВ

4.1. Работы с использованием аппарата ПРОН должны проводиться в соответствии с «Правилами техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей» (М.: Энергоатомиздат, 1985), «Санитарными правилами работы с источниками мягких рентгеновских лучей» (М.: Минздрав, 1968), «Основными санитарными правилами работы с радиоактивными веществами и другими источниками ионизирующих излучений» ОСП 72/80 (М.: Энергоатомиздат, 1981), документом «Определитель напряжений рентгеновский портативный ПРОН. Техническое описание (Л.: ЛНПО «Буревестник», 1986) и «Правилами радиационной безопасности при эксплуатации АЭС» (М.: ВТИ, 1974).

4.2. К работе с аппаратом ПРОН допускаются лица, которым разрешена работа с ионизирующим излучением, прошедшие обучение приемам работы на этом аппарате и ежеквартальный инструктаж по технике безопасности.

По электробезопасности руководитель работ и оператор должны иметь квалификационную группу не ниже IV и III соответственно.

4.3. При температуре контролируемых объектов выше 35, но не более 70 °С необходимо применять специальное ограждение и теплозащиты из асбестоткани, которые следует установить на контролируемом объекте в местах, прилегающих к зоне рентгеносъемки.

4.4. Запрещается оставлять без присмотра включенный аппарат ПРОН для экспонирования или тренировки.

4.5. Химическое травление контролируемых участков следует производить в резиновых перчатках.

5. УСЛОВИЯ ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

При выполнении измерений должны соблюдаться следующие условия:

доступность крепления и настройки излучателя на объекте;

напряжение питающей сети 220 В;

температура окружающей среды не выше 35 °С;

относительная влажность воздуха не более 90 %;

отсутствие запыленности и паров агрессивных веществ.

6. МЕТОДИКА ВЫПОЛНЕНИЯ ИЗМЕРЕНИЙ

6.1. Подготовка аппаратуры

6.1.1. Произвести подготовку аппарата ПРОН к выполнению измерений. Узел коллимации со щупами и кассетой укрепить на торце двуханодной рентгеновской трубки (черт. 3).

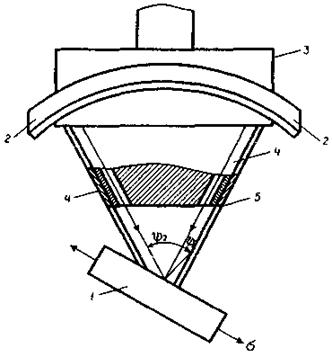

Черт. 3. Блок излучателя рентгеновского аппарата ПРОН:

1 - объект контроля макронапряжений, 2 - полуцилиндрическая кассета, 3 - двуханодная рентгеновская трубка, 4 - коллимационный узел с щелевыми диафрагмами, 5 - дистанционные щупы

6.1.2. Кассета (черт. 3) располагается на корпусе рентгеновской трубки так, чтобы удовлетворялись условия получения сфокусированных дифракционных линий. На кассете имеются два окна для одновременного получения двух рентгенограмм, соответствующих двум углам съемки ψ1 = 0°, ψ2 = 50°. На каждом окне укреплено по одному реперу, представляющему собой металлическую нить Æ 0,1 мм, пересекающую окно кассеты. Кроме того, в верхней части окон имеются метки для фиксирования на каждом снимке направления оси симметрии дифракционной картины (т.е. оси фотометрирования и указатель, снимка для угла ψ = 0°).

6.1.3. Установить приспособление для крепления блока излучателя на выбранном участке контролируемого объекта.

6.1.4. Производить один раз в квартал калибровку аппарата ПРОН на стандартных образцах предприятия (СОП) для обеспечения точности измерения расстояний между дифракционной линией и репером (черт. 1) со среднеквадратичным отклонением ± 0,03 мм с целью:

проверки диапазона определяемых напряжений;

нахождения констант К, А и В, входящих в расчетную формулу;

оценки значений случайной погрешности.

Подготовка стандартных образцов проводится в соответствии с обязательным приложением 2.

Калибровка проводится также при изменении марки контролируемой стали или вида излучения.

6.2.1. Для калибровки аппарата необходимы (обязательное приложение 2):

стандартные образцы из смеси порошков перлитной стали (альфа-железа) и хрома (образец № 3) и из смеси порошков аустенитной стали (гамма-железа) и вольфрама (образец № 4);

стандартные образцы для испытания на растяжение по ГОСТ 1497-84 из стали перлитного класса (сталь 20 образец № 1) и из нержавеющей стали аустенитного класса Х18Н2Т (образец № 2);

6.2.2. Производится рентгеносъемка образца № 3 (при контроле сталей перлитного класса) или образца № 4 (при контроле сталей аустенитного класса). При съемке щупы на излучателе должны касаться поверхности образцов (п. 6.7).

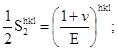

По полученной рентгенограмме определяются константы. Для перлитной стали

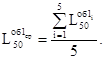

![]() (1)

(1)

где ![]() ,

, ![]() - расстояния на

рентгенограмме между реперами и дифракционными линиями Кα-Cr при

углах съемки ψ1 = 0° и ψ = 50° (см. черт. 1).

- расстояния на

рентгенограмме между реперами и дифракционными линиями Кα-Cr при

углах съемки ψ1 = 0° и ψ = 50° (см. черт. 1).

Введем обозначения констант для хрома и α-железа ВCr и Bα-Fe:

где ![]() ,

, ![]() - расстояния на рентгенограмме между

реперами и дифракционными линиями Кα - Fe при углах съемки ψ = 0° и ψ2 = 50°.

- расстояния на рентгенограмме между

реперами и дифракционными линиями Кα - Fe при углах съемки ψ = 0° и ψ2 = 50°.

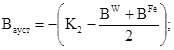

![]() (4)

(4)

где ВCr - константа для образца № 1 из хрома и α-железа; Вα-Fe - константа для образца № 1 из α-железа.

Для аустенитной стали

![]() (5)

(5)

где ![]() ,

, ![]() -

расстояния на рентгенограмме между реперами и дифракционным линиям Kα-W при углах съемки 0 и 50° (см. черт. 1)

-

расстояния на рентгенограмме между реперами и дифракционным линиям Kα-W при углах съемки 0 и 50° (см. черт. 1)

Введем обозначения констант для вольфрама и γ-железа ВW и Вγ-Fe:

(6)

(6)

![]() (7)

(7)

![]() (8)

(8)

где ВW - константа для образца № 2 из вольфрама; Bγ-Fe - константа для образца № 2 из γ-железа.

6.2.3. Производится рентгеносъемка образца № 1, нагруженного известной растягивающей силой, и образца № 2. Растягивающее усилие выбирается таким образом, чтобы в образце создавались напряжения 1 и 0,5 ГПа.

Рентгеносъемка при данном усилии производится 5 раз.

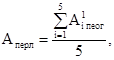

По полученным рентгенограммам определяется константа А и среднеквадратичное отклонение S расстояния от дифракционного максимума до репера из следующих выражений:

для перлитных сталей

(10)

(10)

где σg - действительное

значение заданного напряжения; ![]() ,

, ![]() - расстояние между репером

и дифракционной линией Образца № 1 при углах съемки 50 и

0° соответственно: i -

число съемок при данном усилии;

- расстояние между репером

и дифракционной линией Образца № 1 при углах съемки 50 и

0° соответственно: i -

число съемок при данном усилии;

для аустенитных сталей

(11)

(11)

где ![]() и

и ![]() - расстояние между

репером и дифракционной линией образца № 2 при углах

0 и 50° соответственно.

- расстояние между

репером и дифракционной линией образца № 2 при углах

0 и 50° соответственно.

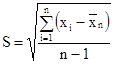

Среднеквадратичное отклонение S0

для перлитных сталей

![]() (13)

(13)

где  (14)

(14)

Среднеквадратичное отклонение S50 (при съемке образца № 1 под углом 50°)

![]() (15)

(15)

где

При расчете S0 и S50 для аустенитных сталей

величины и ![]() ,

, ![]() ,

,

![]() заменяются

на

заменяются

на ![]() ,

, ![]() ,

, ![]() .

.

Среднеквадратичное отклонение определяется 1 раз в год.

6.3. Подготовка объекта контроля

6.3.2. Очистить от грязи, краски, окалины участок размером 20×20 мм вокруг каждой выбранной точки рентгеносъемки.

6.3.4. На выбранном для исследования месте следует жестко укрепить крепежное приспособление, включающее цепь с небольшой платформой для стойки. На стойке с помощью шарнирных винтовых устройств крепится блок излучателя с узлом коллимации, щупами и кассетой (без пленки).

6.3.5. На чистую травленую поверхность контролируемого объекта в зоне между щупами нанести тонкий слой дисперсного металлического порошка, предварительно слегка смазав эту зону органическим маслом или техническим вазелином.

6.4. Рентгеновскую трубку с анодом (излучение которого обеспечивает получение дифракционных линий от кристаллографических плоскостей объекта под большими углами) выбирают с учетом конструкционного материала контролируемых объектов по табл. 1

Таблица 1

|

Рекомендуемое излучение |

Длина волны излучения, λ, А |

Индексы отражений |

Угол дифракции θ |

Упругие константы |

||

|

Е, МПа |

V |

|||||

|

Перлитный |

Хром |

2,2896 |

211 |

78.05 |

2,2 ∙ 105 |

0,27 |

|

Кобальт |

1,7889 |

310 |

80,69 |

1,9 ∙ 105 |

0,33 |

|

|

Аустенитная нержавеющая сталь |

Ванадий |

2,5035 |

220 |

83,40 |

2 ∙ 105 |

0,30 |

|

Хром |

2,0848 |

311 |

75,94 |

|||

6.5. Юстировочные съемки перлитной стали проводятся с использованием хромового Кα-излучения вместе с порошком хрома с углом дифракции θ = 76,4°; аустенитной стали - с использованием ванадиевого Кα-излучения вместе с порошком молибдена или вольфрама с углами дифракции θ = 77,0° или θ = 75,63° соответственно.

6.6. Калибровка аппарата ПРОН производится в соответствии с п. 6.2.

Для определения осевой компоненты напряжений блок излучателя следует ориентировать так, чтобы щупы были расположены в плоскости, проходящей через ось объекта контроля. Тангенциальная компонента напряжений определяется при измененном расположении блока излучателя, когда упомянутая плоскость пересекает осевую линию объекта контроля перпендикулярно к ней.

6.8. Рентгеновская пленка вставляется перед включением аппарата в кассету для фиксации дифракционных линий.

6.9. Необходимо произвести проверку наличия пучков рентгеновских лучей при минимальном режиме (высоком напряжении 20 кВ).

6.10. Рентгеновская трубка нагружается до номинального режима; высокое напряжение 30 кВ. Время экспозиции устанавливается в пределах 10 - 15 мин, после чего необходимо выключить аппарат на 15 мин для охлаждения рентгеновской трубки до температуры окружающей среды. При необходимости для этой цели можно применять настольный вентилятор.

В каждой последующей точке по п. 6.3.1 необходимо получить не менее 3 рентгеновских снимков, проверяя перед каждой рентгеносъемкой касание щупов узла коллимации и попадание в эту точку двух пучков рентгеновского излучения одинаковой интенсивности.

6.11. Для измерения макронапряжений в других точках на объекте необходимо переместить излучатель с коллиматором и кассетой и повторить операции пп. 6.7 - 6.10.

6.12. Фотообработка экспонированной пленки производится в соответствии с указаниями завода-изготовителя.

7. ПРОМЕР РЕНТГЕНОВСКИХ СНИМКОВ

7.1. Промер рентгеновских снимков с помощью микрофотометра

7.1.1. Включить в сеть напряжением 220 В микрофотометр МФ-4 с фотодиодным датчиком и регистрирующим потенциометром КСП-4.

7.1.2. Установить рентгенограмму на предметном столике так, чтобы ось симметрии дифракционной картины совпадала с осью фотометрирования (см. п. 6.1.2).

7.1.3. Установить рабочие щели фотометрирования размером 0,1×2 мм.

7.1.4. Включить микрофотометр МФ-4 и самописец КСП-4. Зафиксировать дифракционную линию от контролируемого объекта и расстояние до репера, при съемке с металлическим порошком эталона - дифракционную линию от этого эталона и расстояние от полученной линии до репера, а также расстояния между дифракционными линиями от контролируемого объекта и от металлического порошка.

7.1.5. Обработку фотометрической кривой с определением координаты ее максимума провести методом параболы (рекомендуемое приложение 3, черт. 4) или методом центра тяжести (черт. 5).

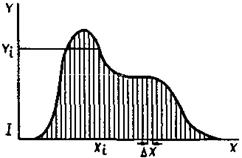

Черт. 4 Определение положения дифракционного максимума (координаты центра дифракционной линии) на фотометрической кривой по методу параболы:

1 - кривая (парабола), описываемая уравнением y = ax2 + dx + d, x1, х2, х3 - координаты абсциссы максимальной высоты на промежуточной и половинной высоте максимума параболы, которые соответствуют ординатам y1, y2, y3 (ось у совпадает с положением репера)

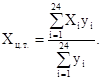

Черт. 5. Определение положения дифракционного максимума (координаты центра дифракционной линии) по фотометрической кривой по методу центра тяжести (У совпадает с положением репера):

Δх - интервал разбиений, хi - координата по оси абсцисс i-того разбиения фотометрической кривой, соответствующая ординате уi, I - положение репера

7.1.6. Результаты измерения расстояний от репера до центров дифракционных максимумов при углах Ψ = 0 и 50° должны быть занесены в таблицу результатов измерения (обязательное приложение 4). Измерения проводят не менее чем по трем снимкам, каждый из которых должен быть промерен не менее двух раз.

7.1.7. Увеличение при записи на КСП-4 определяют промером известного расстояния на прозрачной линейке.

7.2. Для контроля правильности выполнения рентгеносъемки

рекомендуется сравнить расстояние ![]() ,

, ![]() ,

, ![]() ,

, ![]() между

дифракционными линиями, соответствующими двум порошковым образцам при углах

съемки Ψ1 = 0

и Ψ2 =

50°. Они должны быть

одинаковыми, допустимое различие - не более 0,1

мм.

между

дифракционными линиями, соответствующими двум порошковым образцам при углах

съемки Ψ1 = 0

и Ψ2 =

50°. Они должны быть

одинаковыми, допустимое различие - не более 0,1

мм.

Результаты измерения расстояний между репером и дифракционными линиями обработать в соответствии с разделом 8 настоящих методических указаний.

7.3. Промер рентгеновских снимков при помощи негатоскопа и регистрирующего устройства РПУ (черт. 6)

Черт. 6. Блок-схема регистрирующего портативного устройства РПУ:

1 - осветитель; 2 - рентгеновский снимок; 3 - фотоприемный блок; 4 - блок обработки информации

7.3.1. Подготовить негатоскоп и устройство РПУ к работе, а также установить на экране негатоскопа рентгеновский снимок.

7.3.2. Приложить к рентгенограмме фотоприемный блок и, контролируя визуально совпадение оси дифракционной картины с направлением развертки видеосигнала, отмеченного маркерной линией в видеоискателе РПУ, добиться изображения фотометрического профиля дифрактограммы на экране осциллографа.

7.3.3. Снимая показания с сетки экрана осциллографа (или пользуясь линейной шкалой с ценой деления не более 1 мм), измерить ординаты фотометрического профиля не менее чем в 50 точках.

7.3.4. Произвести обработку сигналов аналогично методике, указанной в п. 7.1.5.

7.3.5. В случае использования РПУ совместно с микроЭВМ ввести в соответствии с программой необходимые данные об объекте контроля и после окончания вычислений считывать данные о величине напряжений с дисплея.

8. ОБРАБОТКА РЕЗУЛЬТАТОВ ИЗМЕРЕНИЙ

8.1. Обработка фотометрических кривых

Координату Хцт максимума фотометрической кривой определяют методом центра тяжести;

фотометрическая кривая за вычетом фона разбивается по оси Xi на 24 равные части (черт. 5);

измеряются с помощью линейки значения соответствующих координат Xi, Yi. Координата по оси максимума фотометрической кривой определяется из выражения

(16)

(16)

В случае сильно размытых дифракционных линий положение максимума определяется по методу параболы (рекомендуемое приложение 3).

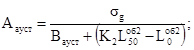

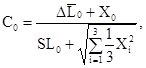

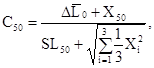

8.2. Определение макронапряжений

8.2.1. Величина макронапряжений определяется по формуле

где А, В, К - константы, определяемые при калибровке аппарата ПРОН

(п. 6.2.2); ![]()

![]() -

средние расстояния от максимумов дифракционной линии контролируемого металла до реперной линии, определяемые в соответствии с пп 8.2.2 - 8.2.4.

-

средние расстояния от максимумов дифракционной линии контролируемого металла до реперной линии, определяемые в соответствии с пп 8.2.2 - 8.2.4.

8.2.2. Расстояния ![]() ,

, ![]() (черт. 1) измеряют не менее чем по трем различным снимкам, при

этом на каждом снимке измерения повторяют не менее двух раз.

(черт. 1) измеряют не менее чем по трем различным снимкам, при

этом на каждом снимке измерения повторяют не менее двух раз.

Полученные результаты измерений записывают в протокол (обязательное приложение 4).

8.2.3. Проверить результаты измерений на наличие промаха по критерию Романовского (обязательное приложение 5). Все промахи исключить из дальнейшего рассмотрения.

8.2.4. Оставшиеся результаты измерений для каждого дифракционного максимума обработать по ГОСТ 8.207-76. Для этого необходимо произвести расчеты, указанные в пп. 8.2.4.1 - 8.2.4.5.

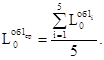

8.2.4.1. Вычислить среднеарифметическое значение расстояний I0 и I50 от дифракционных максимумов до края репера по формулам

![]() (18)

(18)

![]() (19)

(19)

где L0i, L50i - расстояния от центра дифракционных максимумов при Ψ1 = 0° и Ψ2 = 50° до края репера; n - число результатов измерений, оставшихся после исключения промахов.

8.2.4.2. Вычислить среднеквадратичное отклонение SI0, SI50 среднего значения величин L0 и L50 по формулам:

![]() (20)

(20)

![]() (21)

(21)

![]()

![]() (22)

(22)

![]() (23)

(23)

Неисключенные систематические значения погрешности определяются на основе анализа следующих факторов:

x1 - погрешность в результате неточного определения положения дифракционных максимумов за счет их размытости, равна ± 0,1 мм;

х2 - погрешность за счет неточного измерения расстояний по оси абсцисс, равна ± 0,05 мм;

х3 - погрешность за счет искажения положения дифракционной линии на снимке из-за отклонений в характеристиках пленки, несовершенств конструкции кассеты, нестандартных режимов фотообработки, равна ± 0,05 мм;

х0, х50 - суммарная неисключенная систематическая погрешность при доверительной вероятности 0,95 для L0 и L50 определяется по формуле

![]() (24)

(24)

и равна 0,13 мм при указанных значениях x1, х2, х3.

8.2.4.4. Вычислить доверительный интервал случайной погрешности

отдельно для каждой величины ![]() и

и ![]() по формулам:

по формулам:

![]() (25)

(25)

![]() (26)

(26)

(27)

(27)

(28)

(28)

где хi - i-ая составляющая неисключенной систематической погрешности (см. х1, х2, х3 в п. 8.2.4.3).

8.3. Определить погрешность измеряемых величин с учетом коэффициента

![]() (29)

(29)

![]() (30)

(30)

8.4. Вычислить величину макронапряжений σ в данной точке в выбранном направлении по формуле (17).

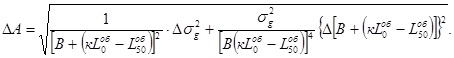

8.5. Определить абсолютную погрешность измерения макронапряжений по формуле

![]() (31)

(31)

где коэффициенты 0,8; 0,2; 25 получены на основе формул (53 - 65) приведенных в обязательном приложении 6.

8.6. Результаты каждого измерения величин макронапряжений σ и соответствующей погрешности Δσ заносятся в протокол по форме обязательного приложения 4.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

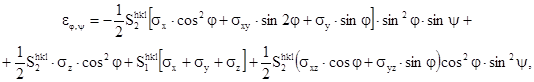

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РЕНТГЕНОВСКОЙ ТЕНЗОМЕТРИИ

Рентгеновский метод определения макронапряжений σ базируется на экспериментальном измерении деформации кристаллической решетки е контролируемого металла, т.е. на измерении относительного изменения межплоскостного расстояния Δdi/di в заданном направлении ni. Тогда

![]() (32)

(32)

где Е и v - модуль нормальной упругости и коэффициент Пуассона.

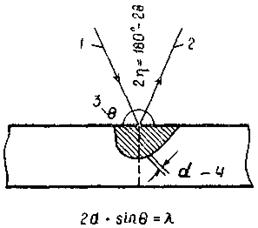

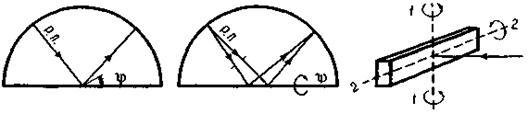

Значения межплоскостных расстояний di связаны с углом дифракции θ и длиной волны λ используемого рентгеновского излучения (черт. 7)

Черт. 7. Схема получения рентгено-дифракционных отражений по формуле Вульфа-Брегга:

1 - падающий пучок рентгеновских лучей, 2 - отраженный пучок, 3 - угол дифракции θ, 4 - межплоскостное расстояние

2d ∙ sinθ = nλ, (33)

где n - порядок отражения; n ≠ 1 можно исключить, введя порядок отражения в межплоскостные расстояния соответствующих кристаллографических плоскостей.

Деформацию εi в данном направлении, равную относительному изменению межплоскостного расстояния Δdi/di, можно связать с изменением угла дифракции θ, если продифференцировать соотношение (2)

![]() (34)

(34)

1. Связь измеряемой деформации с напряженным состоянием

В соответствии с законом Гука связь деформации εi с компонентами тензора напряжений имеет вид:

где φ и ψ - сферические координаты направления n, в котором производится измерение деформации (черт. 8).

Черт. 8. Оси координат для определения напряжений σφ, σφ+α, σφ-α;

![]() - направление, в котором производится

измерение деформации, φ - азимутальная координата направлении

- направление, в котором производится

измерение деформации, φ - азимутальная координата направлении ![]() в плоскости

х, у, ψ - сферическая координата направления

в плоскости

х, у, ψ - сферическая координата направления ![]()

Обозначения

(36)

(36)

2. Плоское напряженное состояние

Слабая проникающая способность рентгеновских лучей в металлах позволяет пренебречь влиянием компонент напряжений σxz, σyz, σz. Тогда выражение (35) принимает вид:

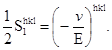

где ![]() (38)

(38)

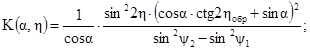

Метод рентгеновской тензометрии позволяет определить компоненты макронапряжений в произвольно выбранном направлении на поверхности объекта. Теории прочности и механика разрушения требуют знания значений и направлений главных напряжений. Поэтому для их определения необходимо провести съемки для трех азимутальных направлений φ; φ + α; φ - α (черт. 8) и использовать формулы

![]() (40)

(40)

На практике используют угол α = 45°, тогда формулы (39) - (41) принимают более простой и удобный для использования вид.

В изделиях симметричной формы (например, трубопроводах и цилиндрических сосудах) после механической и термической обработок главные оси возникающих остаточных напряжений часто определяются геометрической формой обрабатываемого изделия. Например, направления главных напряжений на поверхности трубопровода совпадают с осевыми и тангенциальными (окружными) напряжениями.

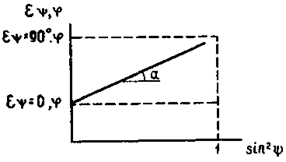

3. sin2ψ-метод

Из выражения (37) следует, что зависимость εψ,φ = f(sin2ψ) является линейной, а тангенс угла наклона этой функции равен:

![]() (42)

(42)

откуда следует, что

![]() (43)

(43)

С учетом (3) формула (12) будет иметь вид:

![]() (44)

(44)

Практически sin2ψ - метод заключается в получении 6 - 8 значений углов дифракции при различных углах ψ (см. черт. 9) в экстраполяции полученных θψ до углов ψ2 = 90° и ψ1 = 0°. Тогда окончательно рабочая формула для определения напряжении отбудет иметь вид:

Черт 9. Зависимость деформации εφ,ψ от sin2ψ

4. Метод двух снимков

Для измерения напряжений, как видно из выражения (45), необходимо иметь, по крайней мере, два значения θψ, полученные при съемке под двумя углами ψ; тогда формулы для определения напряжений по методу двух снимков будут иметь вид:

![]() (46)

(46)

5. Практические способы определения напряжений

На практике встречаются два способа рентгеносъемок для определения макронапряжений: способ, использующий схему Ω-гониометра, и способ по схеме ψ-гониометра, когда ось изменения угла φ перпендикулярна плоскости, в которой лежат падающий и отраженный рентгеновские лучи (черт. 10).

В аппарате ПРОН используется схема ψ-гониометра с вариацией угла ψ (0 и 50°).

Черт. 10. Схема рентгеносъемки по методу Ω-гониометра (1) и ψ-гониометра (2):

1-1 - ось вращения для изменения угла по схеме Ω-гониометра; 2-2 - по схеме ψ-гониометра

6. Измерение макронапряжений с использованием аппарата ПРОН

Примерный вид рентгенограмм, которые получаются при использовании аппарата ПРОН, приведены на черт. 1.

Для вычисления макронапряжений в металле необходимо измерить

расстояния ![]() и

и ![]() (черт.

1) и подставить в формулу

(черт.

1) и подставить в формулу

![]() (47)

(47)

где А и В - константы, зависящие от параметров съемки и упругих констант исследуемого материала. Константа В близка к нулю, точное значение В определяется в результате юстировочной съемки эталонного образца с порошком (см. черт. 1а).

![]() (48)

(48)

Константа А из-за наклонного положения кассеты имеет сложный вид, ее вычисление в общем виде производится по формуле

![]() (49)

(49)

где

α - угол наклона кассеты относительно рентгеновского луча;

η = 90° - 0; R - радиус кассеты.

В аппарате ПРОН ЛНПО «Буревестник» угол α = 20°, радиус R = 90 мм; тогда, например, для перлитной стали коэффициент А = 30,67. Радиус кассеты R должен быть равен расстоянию от кассеты »до объекта. Точное значение R вычисляется по формуле

![]() (50)

(50)

где ![]() - функция углов θ2,

α;

- функция углов θ2,

α;

![]() -

функция углов θ1, α.

-

функция углов θ1, α.

Значение ![]() измеряется по юстировочной съемке

(черт. 1а).

измеряется по юстировочной съемке

(черт. 1а).

ПРИЛОЖЕНИЕ 2

Обязательное

ПОДГОТОВКА СТАНДАРТНЫХ ОБРАЗЦОВ ПРЕДПРИЯТИЯ (СОП) ДЛЯ ПОВЕРКИ И КАЛИБРОВКИ АППАРАТА ПРОН

1. Технические требования

1.1. Стандартные образцы (п. 6.2.1) используются для периодической проверки работоспособности и калибровки аппарата ПРОН.

1.2. Геометрические размеры стандартных образцов № 1 и 2, а также технология их изготовления должны соответствовать требованиям ГОСТ 1497-84 (черт. 11 и черт. 12). Геометрические размеры образцов-копий принимаются равными 3×30×30 мм.

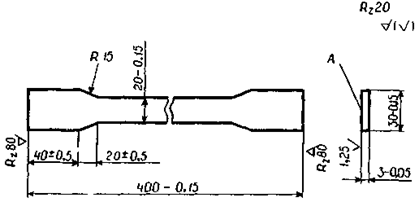

Черт. 11. Стандартный образец № 1, сталь 13X1МФ

Черт. 12. Стандартный образец № 2, сталь 0Х18Н10Т

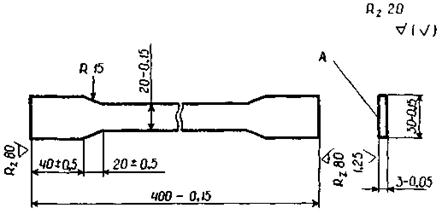

Черт. 13. Стандартные образцы из смеси металлических образцов (№ 3 и 4):

1 - пресс-форма из оргстекла, 2 - стандартный образец, 3 - поперечное сечение пресс-формы

Стандартные образцы № 3 и 4 (черт. 13) должны быть изготовлены путем прессования смеси порошковых металлов в пропорции 2:1 (весовых частей) в кюветах комплекта сменных частей аппарата ПРОН.

1.3. Одновременно с изготовлением стандартных образцов № 1 и 2 из тех же заготовок соответственно должны быть изготовлены образцы-копии для металлографического определения размеров зерен.

1.4. Стандартные образцы № 1 и 2 и образцы-копии должны быть подвергнуты отжигу при температуре 600 °С в течение 2 ч с последующим охлаждением вместе с печью.

1.5. Шероховатость поверхности стандартных образцов № 1 и 2 и одной стороны образца-копии должны соответствовать классу Rz 10.

1.6. Стандартные образцы № 1 и 2 и образцы-копии должны иметь размер зерна не более 10 мкм.

1.7. Размер частиц в образцах № 3 и 4 должен быть не более 25 мкм.

1.8. Все стандартные образцы должны быть вложены в полиэтиленовые пакеты, размеры которых на 3 мм должны превышать соответствующие размеры образцов.

2. Маркировка

2.1. Маркировка состоит из начальных букв наименования стандартного образца и трехзначного числа, соответствующего регистрационному номеру в его свидетельстве. Например, маркировка КОМ-1-257 соответствует контрольному образцу для макронапряжений № 1, имеющему регистрационный номер 257 в свидетельстве.

2.2. Маркировка образцов № 1 и 2 наносится краской с обоих концов после термообработки образцов.

3. Хранение

3.1. Стандартные образцы должны храниться в сухом отапливаемом помещении при температуре от +10 до +40 °С и относительной влажности до 80 % при отсутствии в воздухе паров кислот, щелочей и ядовитых веществ.

3.2. При хранении стандартные образцы следует оберегать от механических воздействий.

3.3. После проведения рабочих операций стандартные образцы вкладываются в полиэтиленовые пакеты и после этого укладываются в жесткий пластмассовый или деревянный футляр.

4. Методы и средства проверки

4.1. Стандартные образцы после изготовления должны быть проверены органами ведомственной метрологической службы. После истечения срока годности, указанного в паспорте, проводится повторная проверка образцов.

4.2. Проверка стандартных образцов должна проводиться при температуре воздуха от 10 до 35 °С, относительной влажности до 80 % при 25 °С и атмосферном давлении 84 - 107 кПа.

4.3. При проверке стандартных образцов должны проводиться следующие операции:

4.3.1. Внешний осмотр с целью выявления возможных повреждений, царапин, изгибов на образцах.

4.3.2. Проверка геометрических размеров СОП 1,2 и образцов-копий осуществляется при помощи штангенциркуля, микрометра или металлической линейки.

4.3.3. Выявление и определение размера зерна в образцах-копиях проводится по ОСТ 34-70-690-84, химсостав проверяется по МУ 34-70-040-83 (М.: Союзтехэнерго, 1984).

4.3.4. Контроль шероховатости поверхности образцов № 1 и 2, а также образцов-копий производится по методике МИ 41-75.

4.3.5. Контроль концентрации компонентов и размеров частиц в порошковых образцах проводится в процессе изготовления путем взвешивания на лабораторных весах порошков перед их смешиванием и просеиванием через сито с ячейками 25 мкм.

4.4. Образцы считаются прошедшими аттестацию, если их параметры соответствуют техническим требованиям настоящего приложения.

По результатам проверки составляется протокол.

4.5. На стандартный образец, прошедший проверку, выдается паспорт с указанием срока годности.

ПРИЛОЖЕНИЕ 3

Рекомендуемое

ОПРЕДЕЛЕНИЕ ПОЛОЖЕНИЯ ДИФРАКЦИОННОЙ ЛИНИИ МЕТОДОМ ПАРАБОЛЫ

В том случае, если дифракционная линия сильно размыта, для определения положения ее максимума можно использовать метод параболы. Для этого часть линии выше половины ее высоты аппроксимируют параболой (черт. 4)

у = ax2 + bx + d.

На фотометрической кривой выбирают три точки выше половины высоты профиля, измеряют их координаты хi, уi и из системы

![]()

![]()

![]()

находят величины a, b, d.

Тогда положение максимума будет в точке

x = -b/2a.

Для более точного определения координаты x нужно на аппроксимированном участке линии взять 10 - 15 точек и воспользоваться методом наименьших квадратов.

ПРИЛОЖЕНИЕ 4

Обязательное

Предприятие _________

Лаборатория металлов _____________» «___________ 198_ г.

ПРОТОКОЛ №

рентгеноконтроля макронапряжений

Место проведения контроля

Обозначение объекта контроля

Система Диаметр

Оператор-дефектоскопист

Номер удостоверения оператора

Рабочая инструкция по контролю

Тип используемого рентгеноаппарата

Материал мишени (анода)

Режим рентгеносъемки (кВ, мА)

Тип рентгеновской пленки

Использованные вспомогательные средства

|

Характеристика

|

Знак

и величина |

Примечания |

Начальник лаборатории металлов ________________

(подпись)

Оператор-дефектоскопист ________________

(подпись)

Приложение: таблица результатов измерения положения дифракционных максимумов на фотометрической кривой (для одной точки)

Таблица 2

Результаты измерения положения дифракционных максимумов на фотометрической кривой (для одной точки)

|

№ снимка |

№ измерения |

ΔL0, мм |

ΔL50, мм |

(ΔL50 - ΔL0), мм |

d, кг/мм |

Примечание |

|

1 |

1 |

|||||

|

2 |

||||||

|

3 |

||||||

|

4 |

||||||

|

5 |

||||||

|

2 |

1 |

|||||

|

2 |

||||||

|

3 |

||||||

|

4 |

||||||

|

5 |

||||||

|

3 |

1 |

|||||

|

2 |

||||||

|

3 |

||||||

|

4 |

||||||

|

5 |

Оператор-дефектоскопист ____________________

(подпись)

__________________

Примечание. В экстренных случаях проводить три измерения.

Приложение 5

Обязательное

ОПРЕДЕЛЕНИЕ ПРОМАХОВ ПО КРИТЕРИЮ РОМАНОВСКОГО

1. Из ряда измерений выделить результат хn+1, который вызывает сомнение и предварительно исключить его из данного ряда.

2. Для оставшихся результатов определить

2.1. Среднее арифметическое

где n - оставшееся после исключения сомнительного результата количество измерений; хi - результаты отдельных измерений данной величины.

2.2. Среднее квадратичное отклонение

(51)

(51)

Таблица 3

значения коэффициента t в зависимости от Рк, n

|

n |

||||||||||||||

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

|

0,05 |

15,56 |

4,97 |

3,56 |

3,04 |

2,78 |

2,62 |

2,51 |

2,43 |

2,37 |

2,33 |

2,29 |

2,26 |

2,24 |

2,22 |

|

0,02 |

38,97 |

8,04 |

5,08 |

4,10 |

3,64 |

3,36 |

3,18 |

3,05 |

2,96 |

2,89 |

2,83 |

2,78 |

2,74 |

2,71 |

|

0,01 |

77,96 |

11,46 |

6,53 |

5,04 |

4,36 |

3,96 |

3,71 |

3,54 |

3,41 |

3,31 |

3,23 |

3,17 |

3,12 |

3,08 |

|

0,005 |

779,7 |

36,5 |

14,46 |

9,43 |

7,41 |

6,37 |

5,73 |

5,31 |

5,01 |

4,79 |

4,62 |

4,48 |

4,37 |

4,28 |

2.3. В зависимости от n определяем

по табл. 3 коэффициент t, задаваясь выбранной вероятностью Рк, которая показывает, что разность ![]() не превышает значения t.

не превышает значения t.

2.4. Определяем величину l

![]()

2.5. Сравниваем l и t.

2.6. Если l > t, то результат хn+1 отбрасывается; если l < t - результат учитывается.

ПРИЛОЖЕНИЕ 6

Обязательное

ОПРЕДЕЛЕНИЕ ПОГРЕШНОСТИ ИЗМЕРЕНИЯ МАКРОНАПРЯЖЕНИЙ

1. Абсолютная погрешность макронапряжений Δσ как косвенно измеряемой величины (формула 17) определяется из выражения:

![]() (52)

(52)

2. Абсолютная погрешность ΔА в соответствии с выражением (9) рассчитывается по формуле:

3. Абсолютная погрешность величины ![]() определяется

по формуле:

определяется

по формуле:

![]() (54)

(54)

4. Погрешность величины В в соответствии с расчетной формулой для перлитных сталей

![]() (55)

(55)

для аустенитных сталей

![]() (56)

(56)

где

![]() (57)

(57)

![]() (58)

(58)

![]() (59)

(59)

Погрешности ![]() ,

, ![]() ,

, ![]() определяются по формуле (60) аналогично

определяются по формуле (60) аналогично ![]() , при замене

, при замене ![]() соответственно на

соответственно на ![]() ,

, ![]() ,

, ![]() и

замене

и

замене ![]() на

на ![]() ,

, ![]() ,

, ![]() .

.

5. Абсолютная погрешность величины ![]() определяется по формуле:

определяется по формуле:

![]() (61)

(61)

где ![]() ,

, ![]() определяются в соответствии с пп. 8.2.4 - 8.3. Также определяются

определяются в соответствии с пп. 8.2.4 - 8.3. Также определяются ![]() ,

, ![]() ,

, ![]() .

.

6. Абсолютная погрешность ΔK равна

![]() (62)

(62)

где для перлитных сталей

![]() (63)

(63)

а для аустенитных сталей

![]() (64)

(64)

![]() (65)

(65)

Аналогично определяются погрешности ![]() ,

, ![]() ,

, ![]() .

.

Погрешности ![]() и аналогичные

и аналогичные ![]() ,

, ![]() ,

, ![]() определяются в

соответствии с. пп. 8.2.4 -

8.3 при замене L0 на

определяются в

соответствии с. пп. 8.2.4 -

8.3 при замене L0 на ![]() и т.д.

и т.д.

7. Абсолютная погрешность δл как

величины, равной ![]() определяется

по формуле

определяется

по формуле

![]() (66)

(66)

где N - растягивающее усилие, Н; F - площадь поперечного сечения образца, мм2, b, h - линейные размеры поперечного сечения, мм; ΔN - погрешность определения растягивающего усилия, взятая по паспорту разрывной машины; Δb = Δh - погрешность измерения линейных размеров при использовании микрометра составляет ± 0,01 мм.

Примечание. При использовании в

расчетных формулах (53 - 67) значений линейных размеров

(например, расстояний ![]() или

или ![]() ) следует подставлять

их средние значения, полученные как среднеарифметические из данного ряда.

) следует подставлять

их средние значения, полученные как среднеарифметические из данного ряда.

СОДЕРЖАНИЕ