РОССИЙСКОЕ

АКЦИОНЕРНОЕ ОБЩЕСТВО ЭНЕРГЕТИКИ И

ЭЛЕКТРИФИКАЦИИ «ЕЭС РОССИИ»

Типовая инструкция по

останову барабанного котла с использованием

устройств ускоренного расхолаживания

РД 34.26.517-96

СО 34.26.517-96

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ОРГРЭС

|

Москва |

1997 |

Разработано АО «Фирма ОРГРЭС» и Уралтехэнерго

Исполнители Н.А. НИКИФОРОВ, В.В. ХОЛЩЕВ

Утверждено Департаментом науки и техники РАО «ЕЭС России» 18.11.96

Начальник А.Л. БЕРСЕНЕВ

Введено в действие

с 01.12.97 г.

СОДЕРЖАНИЕ

Типовая инструкция предназначена для инженерно-технического персонала тепловых электростанций, выпускается вновь. Из аналогичной технической документации ранее были выпущены:

Экспресс-информация № 15 (226) «Опыт внедрения ускоренного расхолаживания котла и паропроводов с использованием устройства парового охлаждения барабана» (М.: СЦНТИ ОРГРЭС, 1975);

«Типовая инструкция по пуску из различных тепловых состояний и останову моноблока мощностью 110 МВт с турбиной Т-110/120-130 и газомазутным котлом: ТИ 34-70-048-85» (М.: СПО Союзтехэнерго, 1986);

«Предупреждение повреждений барабанных котлов высокого давления» (п. 1.6 «Сборника распорядительных документов по эксплуатации энергосистем Теплотехническая часть. Ч. I. Разделы первый - третий» - М.: СПО ОРГРЭС, 1991);

Информационное письмо № 2-93 «Режим останова барабанных котлов со спуском воды при избыточном давлении» (М.: СПО ОРГРЭС, 1994).

ВВЕДЕНИЕ

В процессе эксплуатации котлов нередко возникает необходимость в их ускоренном расхолаживании в целях сокращения продолжительности простоя оборудования при выполнении всех видов аварийного и профилактического ремонта. Одновременно ставится задача повышения надежности работы барабана и других элементов при остановах котла, в частности снижение термических напряжений и подавление стояночной коррозии.

При отсутствии специальных устройств для охлаждения барабана температурный режим последнего лимитирует как ранее включение тягодутьевых машин для вентиляции топки, газоходов и теплового ящика, так и выпуск аккумулированного пара, что приводит к медленному охлаждению котла. При этом продолжительность расхолаживания котла до начала ремонтных работ составляет около 1 сут (примерно 1,5 сут для котлов на шлакующемся топливе). Заполнение котла для гидроопрессовки по условию надежности барабана можно произвести во многих случаях не ранее чем через 2 сут.

В практике эксплуатации при остановах котлов часто имеют место недопустимые температурные напряжения в стенках барабана (при аварийных остановах с опорожненным барабаном, а также при заполнении для гидроопрессовки и т.п.).

Уралтехэнерго разработано устройство парового охлаждения барабана, которое при всех видах неплановых остановов дает возможность сократить продолжительность расхолаживания котла и паропроводов при соблюдении критериев надежности температурного режима барабана до 5 - 10 ч (в зависимости от типа котла, вида топлива, характера останова).

Конструкция устройства была согласована с котельными заводами и в последующих выпусках котлов применяется в заводском исполнении (на котлах ПО «Сибэнергомаш» с непринципиальной модернизацией).

Однако несмотря на наличие внутрибарабанных расхолаживающих устройств на котлах последних лет выпуска технология расхолаживания так и не нашла широкого применения в эксплуатации, связано с отсутствием инструкции по эксплуатации устройства.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая Типовая инструкция разработана для барабанных котлов на давление 13,7 и 9,8 МПа, работающих как в блочной схеме, так и на ТЭС с поперечными связями и оборудованных устройством парового охлаждения барабанов.

При разработке Типовой инструкции использованы результаты работ Уралтехэнерго, АО «Фирма ОРГРЭС» и ВТИ.

1.2. Ускоренное расхолаживание котла следует использовать при всех видах останова котла (энергоблока), связанных с проведением ремонтных работ в первую очередь на поверхностях нагрева (кроме остановов в резерв). Ускоренное расхолаживание может быть использовано как при остановах для профилактического ремонта (капитального, среднего и др.), так и при аварийных остановах. Кроме того, ускоренное расхолаживание может быть использовано для проведения ремонтных работ в ограниченное время останова на нерабочие дни.

1.3. При расхолаживании котла и паропроводов следует руководствоваться критериями надежности, установленными распорядительными документами по эксплуатации и инструкциями заводов-изготовителей оборудования.

1.4. В Типовой инструкции указаны порядок и условия проведения основных технологических операций при расхолаживании котла и паропроводов, а также приведен, график понижения давления в барабане котла - при расхолаживании (разд. 3).

В разд. 4 в общем виде даны основные отличия, связанные с многообразием условий эксплуатации и конструкции котлов, а также видов неплановых остановов.

1.5. Типовая инструкция составлена применительно к условиям эксплуатации котла (энергоблока) с использованием штатного контроля, автоматики и защит, предусмотренных соответствующими распорядительными документами, и ориентирована на проведение останова с расхолаживанием котла без привлечения дополнительного персонала.

1.6. При расхолаживании котла с использованием устройства охлаждения барабана в целях дополнительного сокращения времени расхолаживания, а также подсушки внутренней поверхности трубной системы и барабана, котла для подавления стояночной коррозии допускается спуск воды при избыточном давлении 0,5 - 1,0 МПа.

1.7. На основе Типовой инструкции должны быть разработаны местные рабочие инструкции с учетом особенностей оборудования и условий эксплуатации (при необходимости с привлечением специализированной организации).

При составлении местных инструкций принципиальные положения Типовой инструкции разрешается изменять только после согласования с Уралтехэнерго или АО «Фирма ОРГРЭС».

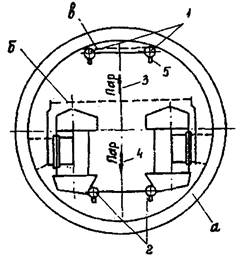

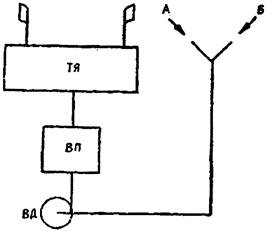

Рис. 1. Устройство парового охлаждения барабанов котлов 13,7 МПа и однобарабанных котлов 9,8 МПа:

1 - верхние коллекторы; 2 -

нижние коллекторы; 3 и 4 - подвод пара;

5 - направляющий патрубок; а - барабан; б - барботажное устройство;

в - дроссельный потолок

2. ОПИСАНИЕ УСТРОЙСТВА ОХЛАЖДЕНИЯ БАРАБАНА,

СХЕМЫ ПОДВОДА ПАРА. ПРИНЦИП РАБОТЫ

2.1. Устройство парового охлаждения барабана (рис. 1 и 2) состоит из верхних и нижних распределительных коллекторов с направляющими патрубками либо отверстиями.

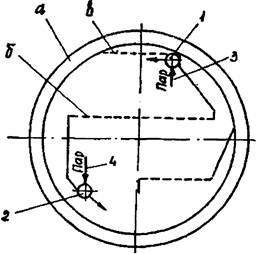

Рис. 2. Устройство парового охлаждения большого барабана двухбарабанных котлов 9,8 МПа:

1 - верхний коллектор; 2 -

нижний коллектор;

3 и 4 - подвод пара; а - барабан; б - барботажное устройство;

в - дроссельный потолок;

Устройства первых выпусков содержит по одному коллектору в верхней и нижней частях барабана. Верхние коллекторы расположены между дроссельным потолком в и барботажным устройством б. Имеются модификации устройства, содержащие дополнительный коллектор, расположенный под барботажным устройством, который подключен к верхним коллекторам.

Пар подводится к коллекторам с помощью подводящей трубы условным диаметром 20 - 50 (65) мм. Для равномерного распределения пара верхние коллекторы имеют между собой перемычки (так же, как и нижние).

Направляющие патрубки 5 имеют каждый по отверстию диаметром 4 - 6 мм.

Направление потоков пара из отверстий выбирается с учетом конструкции внутрибарабанных сепарационных устройств.

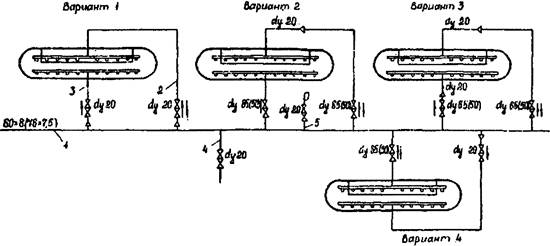

Рис. 3. Схема пара к устройствам ускоренного расхолаживания:

1 - соединительный коллектор; 2

- подвод к верхнему коллектору;

3 - подвод к нижнему коллектору: 4 - дренаж; 5 - воздушник-ревизия

Нижние распределительные коллекторы устройства расположены в водяном объеме барабана и рассчитаны для охлаждения нижней его части в режимах останова с опорожнением барабана.

2.2. Насыщенный пар к устройствам охлаждения барабана отбирается из барабанов соседних работающих котлов.

Схема подвода насыщенного пара к устройствам охлаждения (рис. 3) содержит:

коллектор 1 из трубы условным диаметром 50 (65) мм, который располагается обычно на отметке барабанов котлов и объединяет группу из 3 - 5 котлов;

подвод 2 к верхним коллекторам устройства с двумя запорными вентилями условным диаметром 20 - 50 (65) мм;

подвод 3 к нижним коллекторам устройства с двумя запорными вентилями условным диаметром 20 - 50 (65) мм для охлаждения низа барабана;

дренаж 4 общего коллектора условным диаметром 20 мм.

Подвод на паровое охлаждение верха барабанов имеет двойное назначение: на отбор (вентили открываются у работающих котлов для отбора пара в схему из верхних коллекторов устройства) и на охлаждение (вентили открываются у расхолаживаемого котла для подачи пара к верхним коллекторам устройства для охлаждения).

Дренаж предназначен для подогрева подводящих линий. Для проверки плотности отключения от работающих котлов на общем коллекторе выполнен воздушник 5. В отдельных схемах воздушники-ревизии установлены между вентилями на линиях подвода к барабану.

Дренаж должен быть расположен в нижней точке общего коллектора в целях обеспечения полного дренирования. В случае объединения большой группы котлов дренажи должны быть установлены с обоих концов общего коллектора.

На рис. 3 представлены четыре варианта размеров труб и арматуры в схеме, встречающиеся на практике:

вариант 1 - обе линии, включая запорную арматуру, выполнены условным диаметром 20 мм;

вариант 2 - обе линии, включая запорную арматор); выполнены условным диаметром 50 (65) мм, ввод в барабан к верхним коллекторам выполнен после перехода на условный диаметр 20 мм;

вариант 3 - обе линии, включая запорную арматуру, имеют условный диаметр 50 (65) мм, а вводы в барабан к верхним и нижним коллекторам выполнены после перехода на условный диаметр 20 мм;

оптимальным является вариант 4, когда к верхним коллекторам подводится линия условным диаметром 50 (65) мм, включая ввод в барабан, а к нижним - условным диаметром 20 мм. Такой вариант позволяет подать больше пара к верхним коллекторам, что повысит эффективность, расхолаживания.

2.3. Вводы в барабан выполняются через штуцера с защитной рубашкой, расположенные снизу, сверху или сбоку барабана.

Требуется обязательная фиксация обвязки барабанов в оперативных схемах с вывешиванием табличек на вентилях: «Верхние коллекторы», «Нижние коллекторы».

2.4. При расхолаживании пар через отверстия в направляющих патрубках подается в пристенную область и интенсифицирует теплообмен между стенкой барабана и паром. Это объясняется турбулизацией потоков пара, ликвидацией застойных зон, повышением скорости омывающего стенку пара.

Эффект охлаждения стенок барабана до 140 - 150 °С паром с начальной температурой около 345 °С (котлы 13,7 МПа) и 315 °С (9,8 МПа) достигается за счет характерного для насыщенного пара высокого давления понижения температуры при дросселировании и истечении.

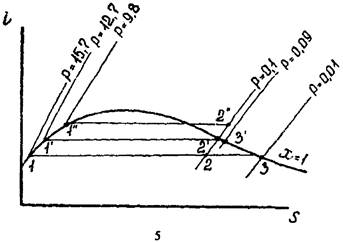

После выхода из отверстий направляющих патрубков пар с некоторым увлажнением (паросодержание 0,9 и выше) принимает температуру, равную температуре насыщения, соответствующую давлению в охлаждаемом барабане согласно процессу 1 - 2 (1’ - 2’) в i-S-диаграмме (рис. 4), где параметры насыщенного пара, подаваемого от соседнего котла, в исходной точке 1 (1’) составляют р = 15,7 (12,7) МПа, ÷ ts = 345 (329) °С; в конечной точке 6 расхолаживания 2 (2’) р = 0,1 МПа, ts = 100 °С. В конечной точке давление может быть и ниже атмосферного, если сброс аккумулированного пара осуществляется в конденсатор турбины (при блочной схеме), до давлений в точке 3 (3’) 0,01 (0,09) МПа.

Однако снижаться ниже указанных значений не имеет смысла, поскольку процесс далее будет длиться изотермически при температуре пара, t = 50 (95) °С.

При начальном давлении 9,8 МПа параметры пара, в исходной точке 1’’ равные р = 9,8 МПа, ts = 309 °С, в конечной точке 2’’ составят р = 0,1 МПа, t = 125 °С (выше температуры насыщения).

Рис. 4. Процесс расхолаживания барабана в i-S-диаграмме:

(1 - 2 - 3), (1’ - 2’ - 3’),

(1’’ - 2’’) - теоретический процесс расхолаживания

при i = const в зависимости от начального давления Р = 15,7; 12,7 и 9,8 МПа

2.5. При расхолаживании барабанного котла внимание должно уделяться не только барабану. Сложности возникают и при расхолаживании газовоздушного тракта. Особые затруднения возникают при расхолаживании теплого ящика (шатра) современных газоплотных котлов, внутри которого может выполняться большой объем ремонтных работ. Воздуховоды такого теплого ящика в основном предназначены:

для кратковременной вентиляции при пуске и останове котла; для поддержания некоторого перепада давления между теплым ящиком и топкой (наддувный котел), если это предусмотрено конструкцией котла;

для сброса давления в теплом ящике в случае внезапного его повышения (например, из-за разрыва трубы в шатре), для чего предусматриваются специальные воздуховоды в атмосферу, которые наиболее удачно дополняют общую схему расхолаживания котлов, но только газоплотных, работающих под наддувом.

На газоплотных котлах, работающих под разрежением с уравновешенной тягой, для вентиляции теплового ящика заводом принята иная схема: за счет разрежения, создаваемого в шатре дымососом (либо вентилятором), через периметрическую щель снизу теплого ящика присасывается в него окружающий воздух, имеющий, как правило, в верхней части котельного помещения высокую температуру. В этом случае быстро расхолодить внутреннее пространство теплого ящика до температуры 40 - 50 °С воздухом, мало отличающимся по температуре, невозможно. Для решения этой проблемы требуется выполнить уплотнение теплого ящика, устранив периметрическую щель и подведя к шатру напорный воздух. На атмосферных линиях запорную арматуру можно не устанавливать (рис. 5).

Рис. 5. Схема расхолаживания теплого ящика газоплотного котла с уравновешенной тягой:

А, Б - забор холодного воздуха

из помещения и снаружи; ВД - вентилятор дутьевой;

ВП - воздухоподогреватель; ТЯ - теплый ящик

Для повышения эффективности атмосферные линии из теплого ящика вывести со стороны, противоположной входному воздуху.

3. ОСНОВНЫЕ

ОПЕРАЦИИ ПРИ РАСХОЛАЖИВАНИИ КОТЛА

И ПАРОПРОВОДОВ

Основные операции приведены с момента подключения устройства. Все другие операции при останове котла (энергоблока) проводятся в соответствии с имеющимися инструкциями по эксплуатации.

3.1. Режим работы устройства парового охлаждения барабана

С разгруженном котла понизить давление пара на 0,5 - 1,0 МПа по сравнению с давлением в соседнем котле, от которого отбирается пар на расхолаживание, и перед его погашением выполнить следующие операции по его подключению:

3.1.1. Открыть дренажи на общем коллекторе схемы подвода пара

3.1.2. Открыть вентили на линии «Верхние коллекторы» у расхолаживаемого котла продуть линию и закрыть один вентиль.

3.1.3. Открыть вентили на линии «Верхние коллекторы» от одного (двух) работающих котлов и продуть линии.

3.1.4. При расхолаживании котла без уровня воды в барабане открыть вентили на линиях «Верхние коллекторы» и «Нижние коллекторы» у расхолаживаемого котла

При расхолаживании котла с уровнем воды в барабане открыть вентили у расхолаживаемого котла только на линии «Верхние коллекторы».

3.1.5. Закрыть дренажи общего коллектора схемы подвода пара

3.1.6. После достижения в конце расхолаживания температуры верха барабана 140 - 160 °С и понижения давления до атмосферного паровое охлаждение барабана отключить. Для этого сначала закрыть вентили у котла, от которого осуществлялся отбор пара. После этого закрыть вентили у барабана расхолаживаемого котла.

Примечания: 1. При всех переключениях вентили открывать или закрывать полностью.

2. Воздушник-ревизию в схеме подвода пара использовать при производстве отключений для ремонтных работ на котлах.

3. Для увеличения расхода пара на расхолаживание отбор пара в схему можно осуществить от двух работающих котлов одновременно.

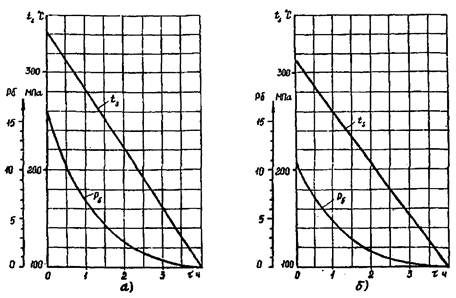

Рис. 6. График понижения давления в барабане котла при расхолаживании:

а - котлы 13,7 МПа ; б - котлы 9,8 МПа; рδ

- давление в барабане;

ts - температура насыщения

3.2. Стравливание давления

Использование устройства парового охлаждения барабана позволяет применить принудительное стравливание давления путем сброса пара из расхолаживаемого котла.

3.2.1. Стравливание давления производить путем сброса пара через пускосбросные устройства (ПСУ), дренажи паропроводов, пароперегревателя и экономайзера, а в конце расхолаживания - через продувку пароперегревателя и линию аварийного сброса из барабана.

3.2.2. Стравливание давления осуществлять согласно рис. 6.

При некоторых аварийных остановках котла (например, при разрыве экранной трубы) имеет место неконтролируемое понижение давления. В этом случае график расхолаживания (см. рис. 6) может быть использован только в конечной стадии расхолаживания.

3.2.3. В конце расхолаживания своевременно отключить линии сброса с противодавлением (на растопочную РОУ, в расширитель и т.п.), открыв атмосферные линии (продувку котла, дренажи пароперегревателя и т.п.).

3.2.4. При расхолаживании котла обратить внимание на обеспечение допустимых скоростей охлаждения барабана и паропроводов. Скорость понижения температуры нижней образующей барабана не должна превышать 20 °С/10 мин; разность температур между верхней и нижней образующими барабана при этом не более 80 °С.

3.3. Режим вентиляции котла

Использование устройства парового охлаждения барабана позволяет применить режим вентиляции котла повышенной интенсивности.

Режим вентиляции котла существенно зависит от конструкции котла, схемы и состава оборудования газовоздушного тракта.

3.3.1. При расхолаживании газоплотных котлов, работающих под наддувом, использовать следующий режим вентиляции с помощью дутьевого вентилятора:

3.3.1.1. После погашения котла и его вентиляции перевести дутьевой вентилятор на II скорость с загрузкой на 100 % по указателю положения (УП) направляющих аппаратов.

3.3.1.2. Регенеративные воздухоподогреватели (РВП) остановить после понижения температуры газов перед ними до 130 - 140 °С.

3.3.1.3. При достижении температуры в газоходах и теплом ящике, при которой возможно выполнение ремонтных работ, загрузка вентилятора и необходимость его работы определяются ремонтным персоналом.

3.3.2. При расхолаживании негазоплотных котлов с уравновешенной тягой использовать следующий режим вентиляции с помощью тягодутьевых машин:

3.3.2.1. После погашения котла оставить в работе один дымосос и один вентилятор на I скорости при открытых шиберах воздуха на горелки. Загрузка вентилятора около 20 % по УП направляющего аппарата.

3.3.2.2. В течение всего времени расхолаживания котла (при различной загрузке вентиляторов) поддерживать разрежение в топке не более 40 - 80 Па (4 - 8 кгс/м2).

3.3.2.3. Через 2 ч после погашения котла загрузить вентилятор на 100 %.

3.3.2.4. Через 3 ч после погашения котла включить в работу второй вентилятор с загрузкой на 100 %.

Второй дымосос подключается по мере необходимости для поддержания разрежения в соответствии с п. 3.3.2.2.

3.3.2.5. Через 4 ч открыть люки в топке к газоходах, перевести вентиляторы на II скорость и загрузить на 100 %.

3.3.2.6. Регенеративные воздухоподогреватели остановить после понижения температуры газов перед ними до 130 - 140 °С.

3.3.2.7. При достижении такой температуры в газоходах и теплом ящике, при которой возможно выполнение ремонтных работ, остановить вентиляторы и один дымосос. В дальнейшем загрузка дымососа и необходимость его работы определяются ремонтным персоналом.

3.4. Режим питания котла

Останов котла может быть произведен как с уровнем воды в барабане (с подпитками), так и без уровня воды в барабане (с плотным отключением линии питания).

3.4.1. При останове котла без уровня воды в барабане при аварийных остановах (когда подпитки котла производить невозможно или не допускается) питание котла отключается сразу после погашения котла

При этом следует обратить внимание на плотность отключения питания. Пропуск воды в барабан должен быть исключен.

3.4.2. При останове с сохранением уровня после погашения котла барабан заполняется водой по основной схеме питания до отметки приблизительно 250 мм выше среднего.

В дальнейшем путем подпитки (по возможности небольшим расходом) уровень в барабане поддерживать в диапазоне 0 ÷ +250 мм.

4.

ОТДЕЛЬНЫЕ УКАЗАНИЯ ДЛЯ СОСТАВЛЕНИЯ МЕСТНЫХ

ИНСТРУКЦИЙ

Местные инструкции должны учитывать особенности конструкции котлов, схемы и состава оборудования газовоздушного тракта, тепловой схемы ТЭС, которые существенно влияют на режим расхолаживания.

4.1. При останове энергоблока с расхолаживанием турбины (на скользящих параметрах) в случае необходимости глубокого расхолаживания котла устройство парового охлаждения подключить за 15 - 20 мин до отключения турбины.

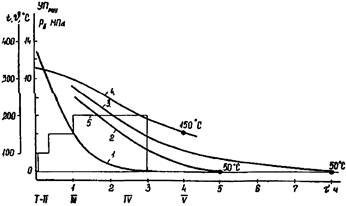

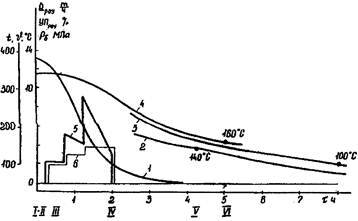

4.2. При останове энергоблока с расхолаживанием котла (без расхолаживания турбины) режим проводится аналогично расхолаживанию котлов ТЭС с поперечными связями с подключением устройства парового охлаждения барабана при давлении в последнем 13,7 (9,8) МПа. На рис. 7 и 8 приведены в качестве примера графики-задания останова с расхолаживанием соответственно котлов ТГМЕ-464 блочной компоновки (Астраханская ТЭЦ-2) и с поперечными связями (Чебоксарская ТЭЦ-2).

4.3 Остановы котла в ремонт предпочтительнее производить с поддержанием уровня воды в барабане. В таком режиме при сохранении уровня:

исключается решение проблемы последующего заполнения неостывшего барабана;

исключается решение проблемы поступления воды в неостывший барабан из-за неплотного отключения питания;

снижается разность температур между верхней и нижней образующими барабана;

снижается амплитуда возможных колебаний температур в очках водоопускных труб.

4.4. При невозможности или неблагоприятных последствиях питания котла (свищи в экономайзере, экранных трубах) режимы расхолаживания проводить без сохранения уровня в барабане. В этом случае на энергоблоках отпадает необходимость держать в работе питательный насос или подключать специальную линию для подпитки от соседних энергоблоков.

4.5. При останове в ремонт на ограниченный срок (в пределах 3 сут) рекомендуется при остаточном давлении пара 0,5 - 1,0 МПа опорожнить экраны дренированием через нижние точки

Преимущества такого режима сводятся к следующему:

подсушивается внутренняя поверхность трубной системы котла и барабана, что обеспечивает значительное подавление стояночной коррозии;

дополнительно ускоряется расхолаживание котла;

решается вопрос об имеющем место на ряде котлов недостатке сечений для сброса пара при низком давлении ( менее 0,5 МПа).

Рис. 7. График-задание останова с расхолаживанием котла

блочной компоновки

без сохранения уровня в барабане, со сбросом пара в конденсатор турбины:

1 - давление в барабане; 2 -

температура в конвективной шахте 9;

3 - температура в теплом ящике 9; 4 - температура верха барабана t,

5 - VII дроссельного клапана РОУ; I - II - включение схемы расхолаживания,

останов котла; III - усиленная вентиляция (II скорость вращения ДВ, УП

НА = 100 %);

IV - останов РВП; V - отключение схемы расхолаживания

Рис. 8. График-задание останова с расхолаживанием котла с

поперечными связями

без сохранения уровня в барабане, со сбросом пара в коллектор 1,3 МПа:

1 - давление в барабане; 2 -

температура в конвективной шахте 9;

3 - температура в теплом ящике 9; 4 - температура верха барабана t,

5 - расход пара; 6 - VII дроссельного клапана растопочной РОУ;

III - включение схемы расхолаживания, останов котла;

III - начало открытия дроссельного клапана РОУ;

IV - открытие продувок котла дренажей пароперегревателя,

закрытие РОУ, перевод ДВ на II скорость; V - останов РВП;

VI - отключение схемы расхолаживания

Примечание: Qpoy - прямые показания прибора, без поправок (расчетные параметры расходомерного устройства Р0 = 13,7 МПа, t0 = 560 °С

Использовать режим останова со спуском воды при избыточном давлении без включения устройств охлаждения барабана не следует, так как при этом возникают недопустимые термические напряжения в узле «присоединительный штуцер - стенка барабана» в зоне очков водоспускных труб

4.6. При проведении ремонтных работ должно быть исключено попадание пара в барабан по схеме расхолаживания от работающих котлов.

4.7. В последние годы устройства парового охлаждения барабанов вновь вводимых в эксплуатацию котлов поставляются котельными заводами.

Многие ТЭС на однобарабанных (13,7 МПа) и двухбарабанных (9,8 МПа) котлах выполнили устройства в соответствии с указаниями распорядительных документов по проектам Уралтехэнерго.

Первые конструкции устройства с двумя распределительными коллекторами (верхним и нижним) вполне работоспособны и не подлежат обязательной замене. Однако наиболее эффективной является четырехколлекторная конструкция (по два верхних и нижних коллектора).

4.8. Во время капитального ремонта котла или при приемке внутрибарабанных устройств на монтаже произвести осмотр устройства охлаждения в такой последовательности:

4.8.1. Убедиться путем проверки щупом в отсутствии забития отверстий для выхода пара на всех патрубках!

4.8.2. Убедиться в отсутствии неплотностей в монтажных стыках, обрывов патрубков, донышек и т.п.

4.8.3. Проверить состояние креплений распределительных коллекторов.

4.8.4. При приемке устройства на монтаже (или при капитальном ремонте, если ранее такая проверка не производилась) проверить соответствие проекту диаметра отверстий на патрубках, а также направления потоков пара из этих отверстий.

4.9. Перед первым включением устройства (либо после ремонтных работ на линиях подвода пара или коллекторах устройства) продуть линии обратным потоком пара из барабана через дренаж схемы подвода пара.

4.10. При изготовлении устройства парового охлаждения обеспечить максимальную чистоту внутри коллекторов от сварочного грата и стружки.